近年、デジタルトランスフォーメーション(DX)の加速とともに、「デジタルツイン」という言葉を耳にする機会が増えました。製造業や建設業をはじめ、医療、都市開発、エネルギーなど、あらゆる産業でその活用が期待されています。

しかし、「デジタルツインとは具体的に何なのか」「シミュレーションやメタバースと何が違うのか」「導入することでどのようなメリットがあるのか」といった疑問を持つ方も多いのではないでしょうか。

この記事では、デジタルツインの基本的な概念から、類似技術との違い、具体的な活用事例、導入のメリット・デメリット、そして成功のポイントまでを網羅的に解説します。最先端の活用事例を20選紹介することで、デジタルツインがもたらす変革の具体的なイメージを掴んでいただけるはずです。この記事を読めば、デジタルツインの全体像を理解し、自社のビジネスに活かすための第一歩を踏み出せるでしょう。

目次

デジタルツインとは

デジタルツインとは、現実世界に存在する物理的なモノ(製品、設備、工場、建物、さらには都市全体など)から収集したデータを活用し、デジタルの世界(仮想空間)に、その物理的なモノとそっくりな「双子(ツイン)」を構築する技術です。

単に3Dモデルで形を再現するだけではありません。デジタルツインの最大の特徴は、IoTセンサーなどを用いて収集した現実世界のデータをリアルタイムで取り込み、仮想空間上のモデルに反映させる点にあります。これにより、仮想空間の「双子」は、現実世界のモノと常に同じ状態を保ち続けます。

例えば、工場の生産ラインをデジタルツインで再現した場合、現実の機械の稼働状況、温度、振動などのデータがリアルタイムで仮想空間上のモデルに送られ、全く同じように稼働します。これにより、現実世界で何が起きているかを遠隔地から正確に把握できるだけでなく、未来に起こりうる事象を予測することも可能になります。

この「現実世界とデジタル世界のリアルタイムな双方向連携」こそが、デジタルツインの本質であり、従来のシミュレーション技術とは一線を画す点です。現実世界のデータを元にデジタル世界で分析・予測を行い、その結果を再び現実世界にフィードバックすることで、業務プロセスの最適化や新たな価値創造を実現します。

デジタルツインでできること

デジタルツインを活用することで、具体的にどのようなことが可能になるのでしょうか。その機能は、大きく分けて「モニタリング(監視)」「シミュレーション(分析・予測)」「遠隔制御(コントロール)」の3つに集約されます。

1. モニタリング(監視)

デジタルツインの最も基本的な機能は、現実世界の状況をリアルタイムに可視化することです。物理的に離れた場所にある設備や、人が立ち入ることが難しい環境の状態を、まるでその場にいるかのように詳細に把握できます。

- 具体例:工場の生産ライン

- 各装置の稼働率、生産数、エネルギー消費量などをダッシュボードで一元的に監視できます。

- 製品の品質データや設備の異常を示す兆候をリアルタイムで検知し、即座に対応することが可能です。

- 具体例:スマートシティ

- 都市全体の交通量、インフラの老朽化状況、エネルギー需給バランス、河川の水位などをリアルタイムで監視し、都市機能の最適化や災害対策に役立てます。

このように、物理的な制約を超えて、対象物の「今」の状態を正確に把握できることが、モニタリング機能の大きな価値です。

2. シミュレーション(分析・予測)

デジタルツインは、現実世界と同期したモデルを使って、仮想空間上でさまざまな「もしも」を試すことができます。現実世界で試すにはコストや時間がかかりすぎる、あるいは危険を伴うようなシナリオでも、デジタルツインなら安全かつ低コストで何度でもシミュレーションが可能です。

- 具体例:製品開発

- 新しい自動車の設計データをデジタルツインに入力し、さまざまな天候や路面状況での走行シミュレーションを行うことで、物理的な試作品を作る前に性能評価や課題の洗い出しができます。

- 具体例:予知保全

- 工場の設備の稼働データをAIで分析し、「このままのペースで稼働し続けると、3週間後にこの部品が故障する可能性が高い」といった未来の出来事を予測します。これにより、故障が発生する前に計画的なメンテナンス(予知保全)を行い、突発的な生産停止(ダウンタイム)を防ぐことができます。

- 具体例:防災計画

- 都市のデジタルツイン上で、豪雨や地震が発生した場合の浸水エリアや避難経路の混雑状況をシミュレーションし、より効果的な防災計画や避難誘導計画を立案します。

3. 遠隔制御(コントロール)

モニタリングとシミュレーションで得られた知見に基づき、デジタル空間から現実世界のモノを操作することも可能です。

- 具体例:建設機械の遠隔操作

- 熟練のオペレーターが安全なオフィスから、建設現場のデジタルツインを見ながら、無人の重機を精密に遠隔操作します。これにより、危険な場所での作業をなくし、安全性を向上させます。

- 具体例:プラントの最適運転

- エネルギー需要の予測や原料価格の変動に応じて、プラントの運転パラメータ(温度、圧力など)をデジタルツイン上で最適化し、その設定を現実のプラントに適用することで、生産効率や収益性を最大化します。

このように、デジタルツインは単なる「可視化ツール」に留まりません。現実を把握し(モニタリング)、未来を予測し(シミュレーション)、そして現実を最適化する(コントロール)という一連のサイクルを回すことで、ビジネスに大きな変革をもたらす強力な武器となるのです。

デジタルツインと類似技術との違い

デジタルツインは、しばしば「シミュレーション」「メタバース」「BIM/CIM」といった他の技術と混同されがちです。しかし、それぞれの技術には明確な目的と特徴の違いがあります。これらの違いを理解することは、デジタルツインの本質を正しく捉える上で非常に重要です。

ここでは、それぞれの技術とデジタルツインを比較し、その違いを明らかにします。

シミュレーションとの違い

シミュレーションは、特定の条件下でシステムや現象がどのように振る舞うかをコンピュータ上で模擬実験する技術です。古くから製品設計や科学研究など、さまざまな分野で活用されてきました。デジタルツインとしばしば混同されますが、両者の間には決定的な違いがあります。

最大の違いは、現実世界との「リアルタイムな双方向連携」の有無です。

| 比較項目 | デジタルツイン | シミュレーション |

|---|---|---|

| データの流れ | 双方向(現実 ⇄ デジタル) | 一方向(デジタル空間内で完結) |

| リアルタイム性 | 必須(常に現実世界と同期) | 不要(特定の条件下での一回限りの計算) |

| モデルの状態 | 動的(現実の変化を常に反映) | 静的(設定された条件下でのみ有効) |

| 主な目的 | 現実世界の監視、予測、最適化、制御 | 設計検証、性能評価、仮説検証 |

従来のシミュレーションは、いわば「一方向通行」です。設計者が設定したパラメータに基づき、仮想空間内で計算を行い、結果を出力します。例えば、「気温30℃、湿度80%の環境で、このエアコンはどのように稼働するか」といった特定の条件下でのテストは得意です。しかし、その計算が終わった後、現実のエアコンの稼働状況が変化しても、シミュレーションモデルが自動的に更新されることはありません。

一方、デジタルツインは「双方向通行」です。現実世界のモノ(Physical Twin)に設置されたIoTセンサーが常にデータを収集し、それを仮想空間のモデル(Digital Twin)に送り続けます。これにより、デジタルツインは常に現実世界と寸分違わぬ状態を保ちます。さらに、デジタルツイン上で行ったシミュレーションの結果(例えば、最適な運転設定)を、現実世界のモノにフィードバックして制御することも可能です。

つまり、シミュレーションが「もし〜だったら」という仮説を検証するための静的なツールであるのに対し、デジタルツインは「今、どうなっているか」「これから、どうなるか」をリアルタイムで扱い、現実世界に働きかける動的なプラットフォームであると言えます。

メタバースとの違い

メタバースは、アバターを介して人々が交流したり、経済活動を行ったりするインターネット上の3次元の仮想空間を指します。エンターテイメントやコミュニケーションの文脈で語られることが多く、デジタルツインとは目的も性質も大きく異なります。

最大の違いは、「現実世界との忠実な連携」を目的としているかどうかです。

| 比較項目 | デジタルツイン | メタバース |

|---|---|---|

| 主な目的 | 産業利用(監視、予測、最適化) | コミュニケーション、エンタメ、経済活動 |

| 現実との連携 | 必須(忠実な再現とリアルタイム同期) | 任意(必ずしも現実と一致しない) |

| 空間の性質 | 現実世界の物理法則に準拠 | 物理法則に縛られない創造的な空間も可 |

| 主たる利用者 | 企業の技術者、管理者、オペレーターなど | 一般の個人ユーザー、クリエイターなど |

メタバースの価値は、現実の制約から解放された自由な空間である点にあります。ユーザーは好きなアバターの姿で、ファンタジーの世界を冒険したり、世界中の人々と交流したりできます。そこでは、必ずしも現実世界が忠実に再現されている必要はありません。

それに対して、デジタルツインの価値は、あくまで現実世界をいかに忠実に、そしてリアルタイムに再現できるかという点にあります。物理法則に基づいた正確なモデルと、現実から送られてくるライブデータがなければ、精度の高いシミュレーションや予知保全は実現できません。

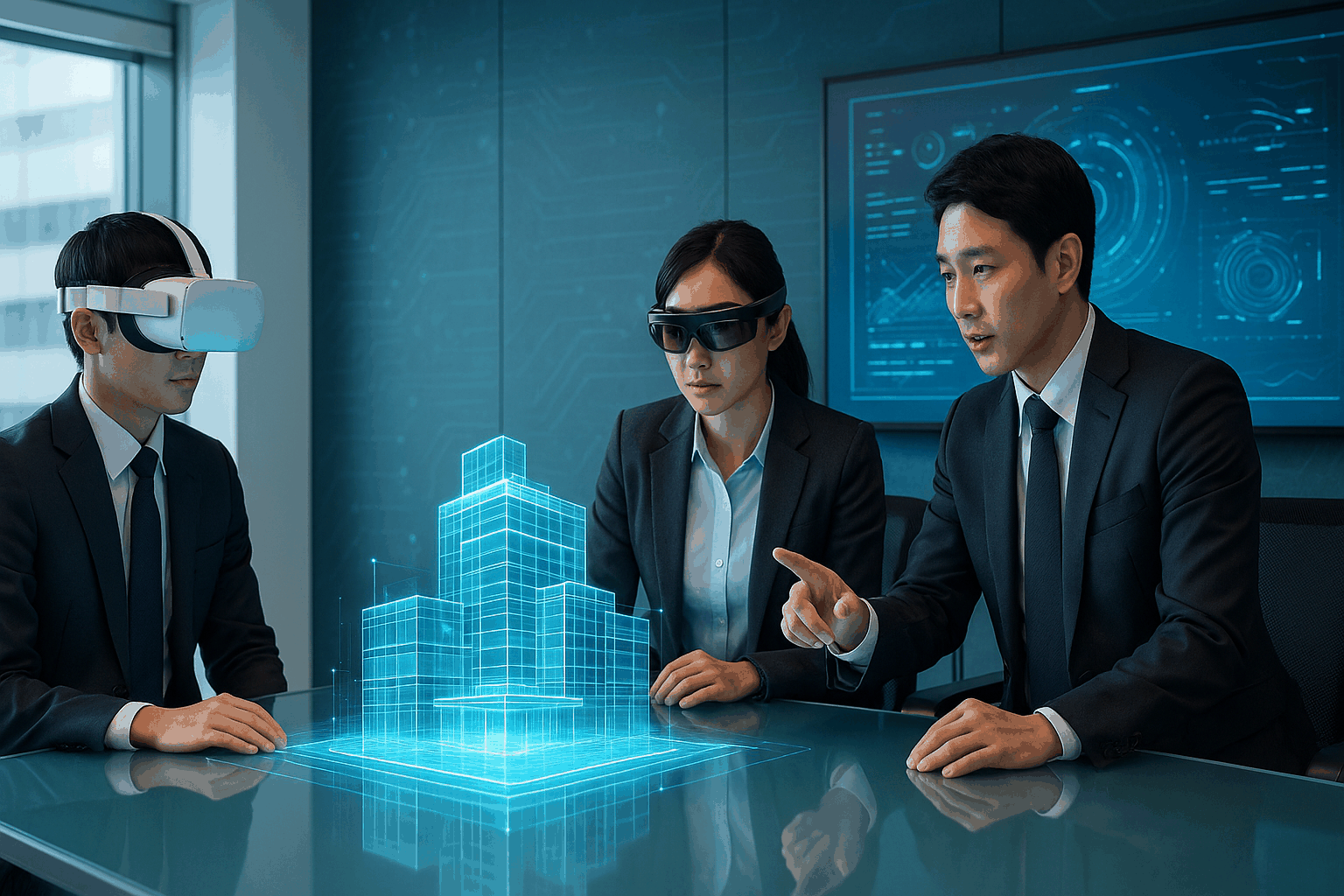

ただし、両者は全くの無関係というわけではありません。例えば、工場のデジタルツインに、作業員がアバターとしてVRゴーグルを使って入り込み、遠隔地の専門家と一緒に設備のメンテナンス手順を確認するといった活用方法が考えられます。この場合、産業利用を目的としたデジタルツインの空間を、インターフェースとしてメタバース技術(VR/AR)が補完していると言えるでしょう。

メタバースが「もう一つの世界」を創造する技術であるのに対し、デジタルツインは「現実世界をより良く理解し、制御するための鏡」と捉えると、その違いが分かりやすいかもしれません。

BIM/CIMとの違い

BIM(Building Information Modeling)とCIM(Construction Information Modeling)は、主に建設・土木業界で利用される技術です。計画、調査、設計段階から3次元モデルを導入し、そこに部材の仕様、コスト、管理情報といった属性情報を紐づけることで、設計・施工・維持管理の各プロセスを効率化するものです。

BIM/CIMはデジタルツインの基盤となる非常に重要な技術ですが、両者はイコールではありません。

最大の違いは、扱うデータの「時間軸」と「動的性質」です。

| 比較項目 | デジタルツイン | BIM/CIM |

|---|---|---|

| 主な活用フェーズ | 運用・維持管理フェーズ(竣工後) | 計画・設計・施工フェーズ(竣工前) |

| 扱うデータの性質 | 動的データ(リアルタイムの稼働状況)を含む | 静的データ(設計情報、属性情報)が中心 |

| 時間軸 | リアルタイム、未来予測 | 過去から現在(設計・施工履歴) |

| 目的 | リアルタイム監視、予知保全、運用最適化 | 設計の整合性確認、施工の効率化、情報共有 |

BIM/CIMは、いわば「建物の高精細なデジタル設計図」です。建物が完成するまでのプロセス(What to build)を管理し、関係者間の情報共有を円滑にすることに主眼が置かれています。完成したBIM/CIMモデルは、その建物の「あるべき姿」を示しています。

一方、デジタルツインは、そのBIM/CIMモデルをベースに、建物が完成した「後」の運用段階で真価を発揮します。建物に設置された各種センサー(温度、湿度、人流、設備の稼働状況など)からリアルタイムデータを収集し、BIM/CIMモデルに統合します。これにより、設計図は「生きているモデル」へと進化します。

例えば、BIM/CIMだけでは「この部屋の空調設備はこの仕様です」という情報までしか分かりません。しかし、デジタルツインになれば、「現在、この部屋の温度は25℃で、空調設備は70%の出力で稼働しており、エネルギー消費量は毎時〇〇kWhです」といった動的な状況をリアルタイムで把握し、さらに「このままでは来週フィルターが目詰まりする」といった予測まで可能になります。

つまり、BIM/CIMがデジタルツインの精巧な「器」や「骨格」を提供する静的なモデルであるのに対し、デジタルツインはそこにリアルタイムデータという「血液」を流し込むことで、生命を吹き込まれた動的なモデルである、と整理できます。建設業界におけるDXは、BIM/CIMを基盤として、運用段階のデジタルツインへと発展していく流れにあるのです。

デジタルツインの活用事例20選を分野別に紹介

デジタルツインは、もはや未来の技術ではなく、世界中のさまざまな産業で実用化が進んでいます。ここでは、具体的な活用事例を分野別に20件紹介します。各企業や組織が、どのような課題を解決するためにデジタルツインを活用しているのかを見ていきましょう。

【製造業】の活用事例6選

製造業は、デジタルツインの活用が最も進んでいる分野の一つです。製品ライフサイクルのあらゆる段階で、品質向上、コスト削減、開発期間短縮に貢献しています。

① 川崎重工業株式会社

川崎重工業は、自社が製造する産業用ロボットの運用と保守を効率化するためにデジタルツインを活用しています。同社は、世界中に納入したロボットを遠隔でつなぎ、稼働状況をリアルタイムで監視するプラットフォームを構築。仮想空間上のロボットのデジタルツインと現実のロボットが常に同期しており、故障の予兆を検知して顧客に通知したり、メンテナンスの最適なタイミングを提案したりしています。これにより、顧客の工場のダウンタイムを最小限に抑えることに貢献しています。(参照:川崎重工業株式会社 公式サイト)

② ダイキン工業株式会社

空調世界大手のダイキン工業は、熟練技術者の技能伝承という課題に対し、デジタルツインを活用しています。ろう付けなどの高度な技術を持つ技術者の動きをモーションキャプチャでデータ化し、仮想空間で再現。若手技術者はVRゴーグルを装着して、熟練技術者の動きをデジタルツインとして間近で体感し、自身の動きと比較しながらトレーニングできます。これにより、感覚的で言語化しにくい「匠の技」を効率的に伝承することを目指しています。(参照:ダイキン工業株式会社 公式サイト)

③ 株式会社IHI

総合重工業メーカーのIHIは、ジェットエンジンや発電用ボイラーといったライフサイクルの長い製品の保守サービスにデジタルツインを導入しています。製品の設計データと、実際の稼働データを統合したデジタルツインを構築。これにより、各製品の運転状況や消耗度合いを正確に把握し、部品交換やメンテナンスの計画を最適化しています。顧客に対して、ライフサイクルコスト全体を低減するソリューションを提供価値としています。(参照:株式会社IHI 公式サイト)

④ BMW

ドイツの自動車メーカーBMWは、工場全体の生産プロセスを最適化するために、NVIDIA社の「Omniverse」プラットフォームを活用したデジタルツインを構築しています。現実の工場をスキャンして作成した精巧な3Dモデルに、生産ラインの稼働データや作業員の動き、部品の供給状況などを統合。仮想工場内で、新しい生産ラインのレイアウトをシミュレーションしたり、ロボットの導入効果を事前に検証したりすることで、物理的な変更を加える前に最適な生産体制を確立しています。(参照:NVIDIA Corporation 公式サイト)

⑤ テスラ

電気自動車メーカーのテスラは、販売したすべての車両をネットワークで結び、走行データを収集することで、巨大なデジタルツイン群を形成しています。各車両は、現実世界を走行するセンサーそのものであり、そのデータはテスラのサーバーに集約されます。同社はこの膨大なデータを分析し、ソフトウェアのアップデート(OTA: Over-the-Air)によって遠隔で車両の性能を向上させたり、自動運転技術の開発を加速させたりしています。まさに、製品が市場に出た後も進化し続けるデジタルツインの代表例です。(参照:Tesla, Inc. 公式サイト)

⑥ Unilever

消費財大手のユニリーバは、世界中に広がる自社の工場の生産効率とサプライチェーンを最適化するためにデジタルツインを導入しています。各工場の生産設備、原材料の在庫、エネルギー消費量などをデジタルツインで一元管理。仮想空間でさまざまな生産計画をシミュレーションし、需要変動に合わせた最適な生産量の決定や、省エネのための設備設定の調整などを行っています。これにより、コスト削減と環境負荷低減を両立させています。(参照:Unilever PLC 公式サイト)

【建設・インフラ】の活用事例3選

建設・インフラ分野では、BIM/CIMを基盤としたデジタルツインの活用が進み、施工の効率化や維持管理の高度化、災害対策などに役立てられています。

① 国土交通省(PLATEAU)

国土交通省が主導する「Project PLATEAU(プラトー)」は、日本全国の3D都市モデルを整備し、オープンデータとして公開する画期的なプロジェクトです。これは、都市そのもののデジタルツインを構築する取り組みと言えます。整備された3D都市モデルは、日照シミュレーションや景観検討といったまちづくり、ハザードマップと連携した防災シミュレーション、自動運転のための走行空間マッピングなど、官民問わずさまざまな用途での活用が期待されています。(参照:国土交通省 Project PLATEAU 公式サイト)

② 清水建設株式会社

大手ゼネコンの清水建設は、自社の技術研究所内に、建設現場のあらゆる情報をデジタル化し、遠隔で管理・制御する次世代型生産システム「Shimz Smart Site」を構築しました。クレーンなどの建設機械や作業員の状況をセンサーでモニタリングし、デジタルツイン上にリアルタイムで表示。管理者は、オフィスにいながら現場の進捗状況を正確に把握し、自律制御される建設ロボットに指示を出すことができます。これにより、生産性と安全性の飛躍的な向上を目指しています。(参照:清水建設株式会社 公式サイト)

③ 鹿島建設株式会社

鹿島建設は、建物のライフサイクル全体にわたる価値向上を目指し、建物のデジタルツインプラットフォーム「K-Twins」を開発しました。BIMデータに、施工中の各種記録や、竣工後のセンサーデータを統合。これにより、建物のエネルギー消費量の最適化、設備の予知保全、空間の利用状況分析などが可能になります。建物オーナーに対して、運用段階での付加価値を提供しています。(参照:鹿島建設株式会社 公式サイト)

【物流・小売】の活用事例2選

物流・小売業界では、複雑なサプライチェーンや倉庫業務の効率化、顧客体験の向上にデジタルツインが活用されています。

① DHL

国際物流大手のDHLは、自社の倉庫やサプライチェーンネットワークの最適化にデジタルツインを導入しています。倉庫内のレイアウト、棚の配置、作業員の動線、荷物の流れなどを仮想空間に再現。新しい自動化設備の導入効果をシミュレーションしたり、繁忙期に備えた最適な人員配置を検討したりしています。これにより、ピッキング効率の向上や配送リードタイムの短縮を実現しています。(参照:DHL International GmbH 公式サイト)

② Amazon

Eコマースの巨人であるAmazonは、大規模な物流拠点(フルフィルメントセンター)の運用にデジタルツイン技術を駆使しています。数千台に及ぶ自律走行ロボットの動きや、商品の在庫状況、コンベアの流れなどをリアルタイムで監視・制御。ロボット同士が衝突しない最適な経路を計算したり、設備の故障を予知してメンテナンスを行ったりすることで、膨大な注文を効率的に処理する物流網を支えています。(参照:Amazon.com, Inc. 公式サイト)

【医療】の活用事例3選

医療分野では、患者一人ひとりの身体や臓器をデジタルツイン化し、個別化医療や手術シミュレーションに応用する研究開発が進んでいます。

① フィリップス

医療機器大手のフィリップスは、患者の心臓のデジタルツインを生成する技術を開発しています。CTスキャンや心電図などのデータから、患者固有の心臓の3Dモデルを作成。医師は、このデジタルツイン上で、カテーテル治療などの手術手順を事前にシミュレーションし、最も安全で効果的なアプローチを検討できます。これにより、手術時間の短縮や合併症リスクの低減が期待されています。(参照:Koninklijke Philips N.V. 公式サイト)

② ダッソー・システムズ

3D設計ソフトウェアで知られるダッソー・システムズは、「The Living Heart Project」という壮大な取り組みを進めています。これは、科学的に検証されたリアルな人間の心臓のデジタルツインモデルを開発し、世界中の研究者や企業が共同で利用できるようにするものです。このモデルを使うことで、新しい医薬品の効果をシミュレーションしたり、医療機器の設計を最適化したりすることが可能になり、動物実験や臨床試験の削減にも繋がります。(参照:Dassault Systèmes SE 公式サイト)

③ シーメンス

シーメンス・ヘルシニアーズは、MRIやCTといった自社が製造する大型医療機器のデジタルツインを構築しています。病院に設置された機器の稼働データをリアルタイムで収集・分析し、故障の予兆を検知して遠隔でメンテナンスを行います。また、各病院での機器の使用パターンを分析し、より効率的な検査プロトコルを提案することで、検査のスループット向上にも貢献しています。(参照:Siemens Healthineers AG 公式サイト)

【都市開発・交通】の活用事例3選

スマートシティの実現に向けて、都市全体の交通、インフラ、環境をデジタルツインで管理・最適化する取り組みが世界中で始まっています。

① シンガポール

都市国家シンガポールは、国家プロジェクトとして「Virtual Singapore」を推進しています。これは、国全体のあらゆる建物、地形、インフラを忠実に再現した3Dのデジタルツインです。政府機関はこのプラットフォームを活用し、新しい都市開発計画の景観シミュレーション、交通渋滞の緩和策の検討、災害時の避難計画の立案、太陽光パネルの最適な設置場所の分析など、多岐にわたる政策決定に役立てています。(参照:National Research Foundation, Prime Minister’s Office, Singapore 公式サイト)

② 静岡県

静岡県は、県全域の3次元点群データを整備し、これを核とした「VIRTUAL SHIZUOKA」構想を進めています。この高精細な地形データと、河川の水位や土砂災害警戒情報などを組み合わせることで、リアルタイムの防災デジタルツインを構築。災害発生時には、被害状況を即座に把握し、迅速な救助活動や復旧計画の策定を支援します。また、インフラの維持管理や観光振興などへの活用も目指しています。(参照:静岡県庁 公式サイト)

③ JR東日本

東日本旅客鉄道(JR東日本)は、品川開発プロジェクト「TAKANAWA GATEWAY CITY」において、街全体のデジタルツインを構築し、スマートシティの実現を目指しています。街に設置されたセンサーから人流や環境データを収集し、デジタルツイン上で分析。快適な空間を提供するための空調制御や、イベント開催時の混雑緩和策の検討などに活用します。また、駅設備のデジタルツイン化によるメンテナンスの高度化も進めています。(参照:東日本旅客鉄道株式会社 公式サイト)

【エネルギー・航空宇宙】の活用事例3選

エネルギー・航空宇宙分野では、巨大で複雑なシステムの安全性と効率性を確保するために、古くからデジタルツインの概念が活用されてきました。

① ゼネラル・エレクトリック

ゼネラル・エレクトリック(GE)は、デジタルツインの概念を早期から提唱し、自社のジェットエンジンや風力タービン、ガスタービンなどの保守サービスに活用してきました。各機器に搭載した多数のセンサーから得られる稼働データを分析し、物理モデルに基づいたデジタルツイン上で性能をシミュレーションします。これにより、燃費効率の改善や、最適なメンテナンス時期の特定を行い、顧客の運用コストを削減しています。(参照:General Electric Company 公式サイト)

② シェブロン

石油メジャーのシェブロンは、油田や製油所といった巨大プラントの操業効率と安全性を向上させるためにデジタルツインを導入しています。プラントの配管、バルブ、ポンプといった数万点に及ぶ機器の情報を3Dモデルと統合。リアルタイムの運転データを重ね合わせることで、プラント全体の状況を可視化し、異常の早期発見やメンテナンス計画の最適化に繋げています。(参照:Chevron Corporation 公式サイト)

③ NASA

アメリカ航空宇宙局(NASA)は、デジタルツインの先駆者と言える存在です。アポロ計画の時代から、地上に実物大のシミュレーターを構築し、宇宙船の状況を再現してトラブルシューティングを行っていました。現代では、これをさらに進化させ、宇宙船や探査機の設計データとセンサーデータを組み合わせた高度なデジタルツインを構築。打ち上げ前の試験から、宇宙空間での運用、将来のミッションのシミュレーションまで、あらゆるフェーズで活用し、ミッションの成功確率を高めています。(参照:National Aeronautics and Space Administration 公式サイト)

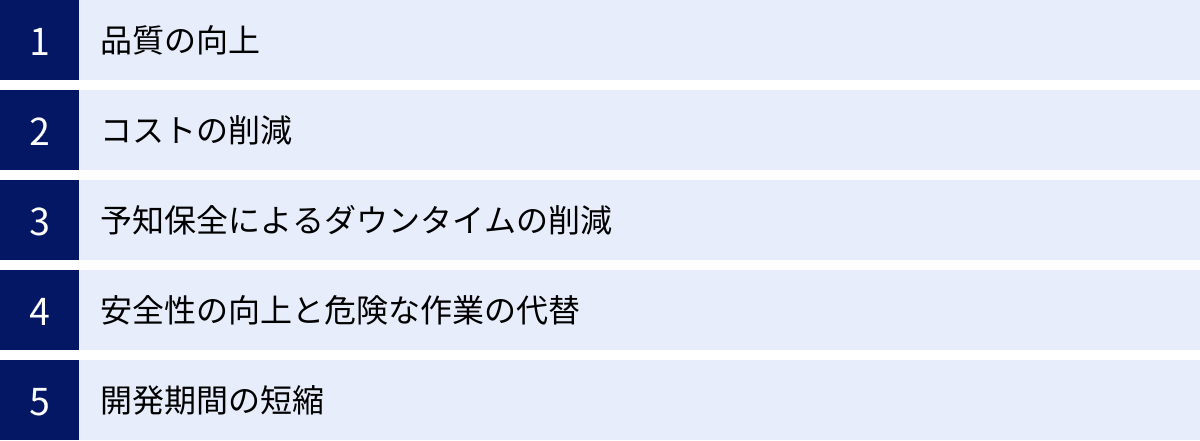

デジタルツインを活用する5つのメリット

多岐にわたる分野での活用事例が示すように、デジタルツインの導入は企業や社会に多くのメリットをもたらします。ここでは、その中でも特に重要な5つのメリットについて、具体的に解説します。

① 品質の向上

デジタルツインは、製品やサービスの品質を根本から向上させる力を持っています。特に製造業の製品開発プロセスにおいて、その効果は絶大です。

従来のものづくりでは、設計、試作、評価、修正というサイクルを物理的な試作品で何度も繰り返す必要がありました。これには多くの時間とコストがかかる上、試せるパターンの数にも限界がありました。

しかし、デジタルツインを活用すれば、仮想空間上で何度でも、さまざまな条件下での試作品テスト(デジタルプロトタイピング)が可能になります。例えば、自動車の設計において、仮想のテストコースで衝突安全性、空力特性、耐久性などを徹底的にシミュレーションできます。物理的な試作品を作る前に、設計上の問題点を早期に発見し、改善を重ねることができるのです。

これにより、開発の初期段階で品質を最大限に作り込む「フロントローディング」が実現し、最終的な製品の信頼性や性能が大幅に向上します。また、市場投入後も、顧客の使用状況データをデジタルツインにフィードバックすることで、製品のさらなる改良や次世代製品の開発に活かすことができます。

② コストの削減

コスト削減は、デジタルツイン導入による最も分かりやすく、直接的なメリットの一つです。削減効果は、製品ライフサイクルのさまざまな場面で現れます。

- 開発・設計コストの削減: 前述のデジタルプロトタイピングにより、物理的な試作品の製作回数を大幅に削減できます。高価な金型や材料が不要になるため、開発コストを直接的に圧縮できます。

- 製造コストの削減: 工場のデジタルツインを活用して、生産ラインのレイアウトや工程をシミュレーションすることで、ボトルネックを解消し、最も効率的な生産体制を構築できます。これにより、生産リードタイムの短縮や、仕掛在庫の削減に繋がります。

- 運用・メンテナンスコストの削減: 設備やインフラのデジタルツインは、エネルギー消費の最適化に貢献します。例えば、建物のデジタルツインが天候や室内の人流を予測し、空調や照明を自動で最適制御することで、光熱費を削減できます。また、後述する予知保全によって、突発的な故障による損失や過剰な保守コストを防ぐことができます。

- 現地調査・出張コストの削減: プラントやインフラなど、広大でアクセスしにくい施設の点検も、デジタルツインを使えば遠隔地から実施できます。これにより、技術者の移動時間や出張費を削減し、業務効率を高めることができます。

③ 予知保全によるダウンタイムの削減

製造業の工場や社会インフラにおいて、設備の突発的な故障による稼働停止(ダウンタイム)は、莫大な経済的損失に繋がります。このダウンタイムを未然に防ぐ「予知保全」は、デジタルツインが最も得意とする領域の一つです。

従来の保全活動は、主に以下の2つでした。

- 事後保全(BM: Breakdown Maintenance): 故障が起きてから修理する。ダウンタイムが避けられない。

- 時間計画保全(TBM: Time Based Maintenance): 故障の有無にかかわらず、一定期間ごとに部品を交換する。まだ使える部品まで交換するため、コストがかさむ。

これに対し、デジタルツインとAIを活用した予知保全(CBM: Condition Based Maintenance)は、設備の状態に基づいて、最適なタイミングでメンテナンスを行います。

具体的には、設備のセンサーから収集した振動、温度、圧力、音などのデータをデジタルツインにリアルタイムで送り続けます。AIは、平常時のデータパターンを学習しており、そこから逸脱する異常な兆候を検知します。そして、「このベアリングの振動パターンは、過去の故障事例から見て、あと100時間で寿命に達する」といった形で、故障の発生時期と原因を高精度で予測します。

この予測に基づき、生産計画に影響が出ないタイミングで計画的にメンテナンスを実施することで、ダウンタイムを限りなくゼロに近づけると共に、部品の寿命を最大限に活用して保守コストを最適化することが可能になります。これは、工場の生産性を最大化する上で極めて重要なメリットです。

④ 安全性の向上と危険な作業の代替

人の命や安全を守ることは、あらゆる産業における最優先事項です。デジタルツインは、作業環境の安全性を向上させ、危険な業務を代替する上で大きな力を発揮します。

- 危険な場所での作業の代替: 建設現場の高所、化学プラントの内部、災害で立ち入りが制限された区域、放射線量の高い原子力施設など、人が直接作業するには大きなリスクを伴う場所が数多く存在します。デジタルツインを活用すれば、これらの場所を仮想空間に再現し、ロボットやドローンを遠隔操作して点検や軽作業を行わせることができます。作業員は安全なコントロールルームから、リアルタイムの映像やデータを確認しながら、精密な操作が可能です。

- 緊急時の対応訓練: 航空機のパイロットがフライトシミュレーターで訓練するように、デジタルツインはさまざまな緊急事態の対応訓練に活用できます。例えば、プラントのデジタルツイン上で火災やガス漏れといった異常事態を発生させ、オペレーターが正しい手順で対応できるかを何度も訓練することができます。現実では再現不可能な危険なシナリオでも、安全に繰り返しトレーニングを積むことで、いざという時の対応能力を高め、被害を最小限に抑えることができます。

- 労働災害の防止: 工場のデジタルツイン上で、作業員の動線と大型機械の動きをシミュレーションすることで、両者が衝突するリスクのある危険なエリアを特定し、安全柵の設置や警告システムを導入するといった対策を事前に講じることができます。

⑤ 開発期間の短縮

市場の変化が激しい現代において、製品やサービスをいかに早く市場に投入できるかは、企業の競争力を大きく左右します。デジタルツインは、開発プロセスそのものを変革し、リードタイムを劇的に短縮します。

その鍵となるのが「コンカレントエンジニアリング(並行開発)」です。従来の開発プロセスは、企画→設計→試作→評価→生産準備…といった工程が直列的に進む「ウォーターフォール型」でした。前の工程が終わらないと、次の工程に進めないため、どうしても時間がかかっていました。

デジタルツインを導入すると、これらの工程を並行して進めることが可能になります。例えば、設計部門が作成した3Dデータをデジタルツインとして共有すれば、

- 生産技術部門は、物理的な試作品を待つことなく、そのデータを使って生産ラインのシミュレーションや治具の設計を始められます。

- 品質保証部門は、仮想空間で耐久性や安全性のテストを開始できます。

- マーケティング部門は、製品のリアルなCGを作成し、プロモーション活動を早期に開始できます。

このように、各部門がデジタルの「双子」を共有し、同時に作業を進めることで、手戻りを減らし、開発プロセス全体を大幅に前倒しすることができます。このスピード感こそが、競争の激しい市場を勝ち抜くための強力な武器となるのです。

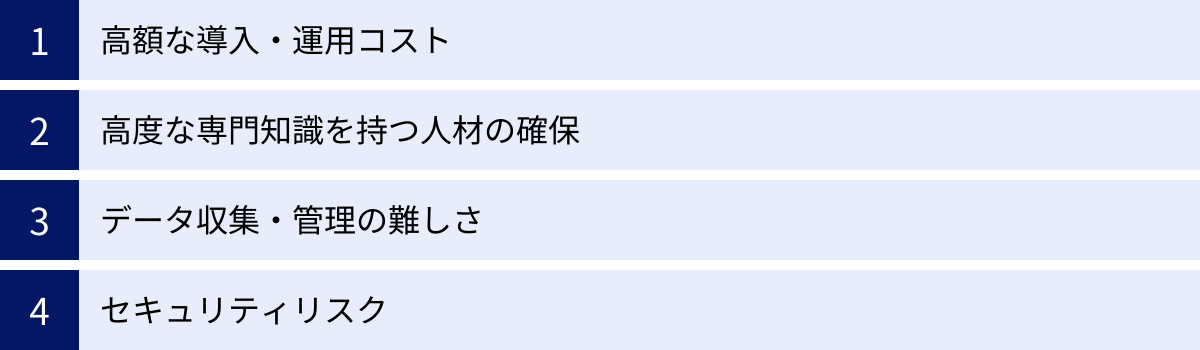

デジタルツイン導入における4つの課題・デメリット

デジタルツインは多くのメリットをもたらす一方で、その導入と運用にはいくつかの大きなハードルが存在します。これらの課題を事前に理解し、対策を講じることが、プロジェクトの成功には不可欠です。

① 高額な導入・運用コスト

デジタルツインの構築と維持には、多額の投資が必要となります。これは、多くの企業が導入をためらう最大の要因の一つです。

- 初期導入コスト(イニシャルコスト):

- ソフトウェアライセンス料: 3D CAD、CAE(解析ツール)、デジタルツインプラットフォームなどのソフトウェア費用。高機能なものほど高額になります。

- ハードウェア費用: 現実世界のデータを収集するための各種IoTセンサー、ゲートウェイデバイス。収集した膨大なデータを処理・保存するための高性能なサーバーやストレージ。これらをクラウドで利用する場合でも、相応の利用料がかかります。

- システム構築費用: 既存システムとの連携や、目的に合わせたカスタマイズを行うための開発費用。外部のシステムインテグレーターに依頼する場合は、その委託費用も発生します。

- 3Dモデル作成費用: 既存の設備や建物に3Dデータがない場合、レーザースキャナーなどで計測し、ゼロから3Dモデルを作成する必要があり、これには専門的な技術と工数がかかります。

- 運用・保守コスト(ランニングコスト):

- ソフトウェア/クラウド利用料: ソフトウェアの年間保守契約料や、クラウドサービスの月額/年額利用料が継続的に発生します。

- データ通信費: 大量のセンサーデータをクラウドに送信するための通信費用。特に5Gなどを利用する場合は高額になる可能性があります。

- メンテナンス費用: センサーやサーバーなどのハードウェアの保守・交換費用。

- 人件費: 後述する専門人材の雇用や育成にかかるコスト。

これらのコストに見合うだけの投資対効果(ROI)を明確に示せなければ、経営層の理解を得て予算を確保することは困難です。そのため、導入前に「どの課題を解決し、具体的にどれくらいのコスト削減や売上向上を見込めるのか」を詳細に試算することが極めて重要になります。

② 高度な専門知識を持つ人材の確保

デジタルツインは、単一の技術ではなく、複数の専門分野が融合した複合的なシステムです。そのため、その構築・運用には、幅広い知識とスキルを持つ高度な専門人材が必要不可欠です。

- 求められる専門分野:

- ドメイン知識: 対象となる業界や業務(製造、建設、医療など)に関する深い知見。

- IoT技術: センサーの選定・設置、ネットワーク構築に関する知識。

- 3Dモデリング: CADやBIM/CIM、CGツールを扱うスキル。

- データサイエンス/AI: 収集したビッグデータを分析し、予測モデルを構築するスキル(Python、統計学、機械学習など)。

- ソフトウェア開発: 各種システムを連携させ、アプリケーションを開発するスキル。

- クラウド/インフラ: 大規模なデータ基盤を設計・運用するスキル。

- セキュリティ: サイバー攻撃からシステム全体を守る知識。

これら全てのスキルを一人の人間が網羅することは現実的ではなく、各分野の専門家からなるチームを編成する必要があります。しかし、特にAIやデータサイエンスの分野では人材不足が深刻化しており、優秀な人材の獲得競争は激化しています。

社内に適任者がいない場合は、外部の専門企業とのパートナーシップや、長期的な視点での社内人材の育成(リスキリング)が不可欠となります。しかし、いずれにせよ、人材の確保と育成がプロジェクトの成否を分ける大きなボトルネックとなる可能性があることを認識しておく必要があります。

③ データ収集・管理の難しさ

デジタルツインの精度と価値は、その源泉となる「データ」の質と量に完全に依存します。しかし、「言うは易く行うは難し」で、質の高いデータを安定的かつリアルタイムに収集・管理する仕組みを構築することは、技術的に非常に困難な課題です。

- データ収集の課題:

- センサーの設置: 古い設備にはセンサーを後付けできない、あるいは設置スペースがない場合があります。また、過酷な環境(高温、高圧、水中など)では、特殊な高価なセンサーが必要になります。

- データの粒度と同期: どのデータを、どのくらいの頻度(粒度)で収集すべきかを見極めるのは簡単ではありません。また、複数のセンサーから得られるデータの時刻を正確に同期させる「タイムスタンプ」の管理も重要です。

- データの多様性: デジタルツインで扱うデータは、センサーデータだけでなく、設計データ(CAD)、生産管理データ(MES)、顧客データ(CRM)、気象データなど、多岐にわたります。これらの形式もフォーマットもバラバラなデータを統合(Data Integration)し、一元的に扱えるようにするには、高度なETL(Extract, Transform, Load)処理の技術が必要です。

- データ管理の課題:

- 膨大なデータ量(ビッグデータ): 多数のセンサーから高頻度で送られてくるデータは、瞬く間にテラバイト、ペタバイト級に達します。これを効率的に保存し、高速にアクセスできるデータ基盤(データレイク、データウェアハウスなど)の設計・運用が求められます。

- データ品質の維持: センサーの故障や通信エラーによって、欠損データや異常値が発生することがあります。これらの「汚れたデータ」を放置すると、AIの予測精度が著しく低下するため、常にデータの品質を監視し、クレンジング(浄化)する仕組み(データガバナンス)が不可欠です。

④ セキュリティリスク

デジタルツインは、仮想空間での操作が現実世界の物理的な設備に直接影響を及ぼす「サイバーフィジカルシステム(CPS)」の典型です。この現実世界との直結性は、従来のITシステムとは比較にならないほど深刻なセキュリティリスクをもたらします。

もし、悪意のある第三者が工場のデジタルツインにサイバー攻撃を仕掛け、制御システムを乗っ取った場合、

- 生産ラインを意図的に停止させ、大規模な生産遅延を引き起こす。

- ロボットを異常動作させ、設備や製品を物理的に破壊する。

- 圧力や温度のパラメータを危険なレベルまで改ざんし、爆発や火災を引き起こす。

といった、物理的な大事故や人命に関わる事態に発展する可能性があります。

また、都市インフラ(電力、水道、交通など)のデジタルツインが攻撃されれば、社会機能が麻痺し、大規模なパニックを引き起こす恐れもあります。

そのため、デジタルツインの導入においては、以下のような多層的なセキュリティ対策を講じることが絶対条件となります。

- ネットワークの分離: 制御システムを動かすネットワーク(OTネットワーク)と、情報システム(ITネットワーク)を物理的または論理的に分離する。

- アクセス制御の徹底: 誰が、いつ、どのデータや機能にアクセスできるかを厳格に管理する。

- データの暗号化: 通信経路上および保存中のデータを暗号化し、盗聴や改ざんを防ぐ。

- 脆弱性管理: システムを構成するソフトウェアやデバイスの脆弱性情報を常に監視し、速やかにセキュリティパッチを適用する。

- 侵入検知・監視: 不正なアクセスや異常な挙動を24時間体制で監視し、インシデント発生時に即座に対応できる体制を整える。

これらの対策には専門的な知識と継続的な投資が必要であり、セキュリティ対策を軽視したままデジタルツインの導入を進めることは極めて危険です。

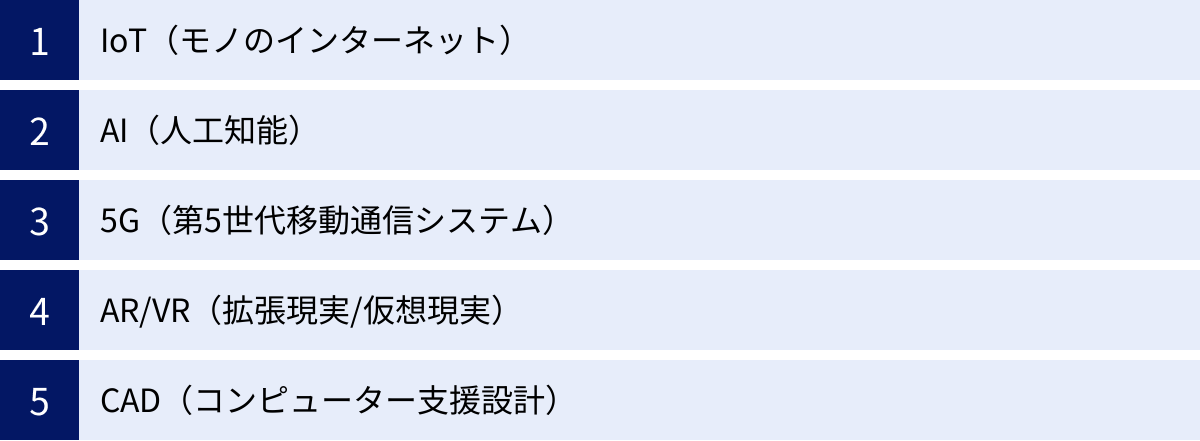

デジタルツインの実現に不可欠な5つの技術

デジタルツインは、単一の技術で成り立つものではなく、複数の最先端技術が有機的に連携することで初めてその真価を発揮します。ここでは、デジタルツインを支える5つの重要な構成技術について解説します。

① IoT(モノのインターネット)

IoT(Internet of Things)は、デジタルツインの「感覚器」の役割を担う、最も基本的な技術です。現実世界の物理的なモノにセンサーや通信機能を搭載し、インターネットに接続することで、そのモノの状態や周辺環境のデータを自動的に収集します。

- 役割:

- データ収集: 温度、湿度、圧力、振動、位置情報、稼働状況、画像など、現実世界で起きている事象をデジタルデータとして捉えます。

- リアルタイム性の確保: 収集したデータを、遅延なくクラウドやサーバーに送信します。

- 具体例:

- 工場の機械に取り付けられた振動センサーが、設備の異常な揺れを検知する。

- 橋に設置された歪みセンサーが、老朽化による構造の変化を監視する。

- 農地に設置された土壌センサーが、水分量や栄養素の状態を測定する。

- スマートウォッチが、装着者の心拍数や活動量を記録する。

IoTによって収集される質の高いリアルタイムデータがなければ、デジタルツインは現実を映し出す「鏡」としての機能を果たせません。 まさに、デジタルツインの生命線とも言える技術です。

② AI(人工知能)

IoTによって集められたデータは、それ自体が膨大な量のビッグデータであり、人間がすべてを目で見て分析することは不可能です。ここで活躍するのが、デジタルツインの「頭脳」にあたるAI(Artificial Intelligence)です。

- 役割:

- データ分析: 収集されたビッグデータの中から、意味のあるパターン、相関関係、異常な兆候などを自動的に発見します。

- 未来予測: 機械学習モデルを用いて、過去のデータから未来の状態を予測します。これが「予知保全」の核心技術です。

- 最適化: シミュレーション結果に基づき、最も効率的なパラメータ(生産計画、エネルギー設定、配送ルートなど)を自律的に見つけ出します。

- 具体例:

- 工場のセンサーデータをAIが分析し、設備の故障時期を予測する。

- 都市の交通量データをAIが分析し、信号機の制御を最適化して渋滞を緩和する。

- 過去の気象データと電力需要データをAIが学習し、翌日の発電量を予測する。

AIは、単なるデータの可視化に留まらず、データから「知見」と「洞察」を引き出し、デジタルツインを「賢い」システムへと進化させるために不可欠な存在です。

③ 5G(第5世代移動通信システム)

5Gは、デジタルツインの「神経網」として、現実世界とデジタル空間を高速かつ安定的に結びつけます。デジタルツイン、特にリアルタイムな遠隔制御などを実現するには、従来の4Gにはない5Gの3つの特徴が重要になります。

- 役割(5Gの3大特徴):

- 超高速・大容量: 3Dモデルや高精細映像など、ギガバイト級の大容量データを瞬時に送受信できます。

- 超低遅延: データ送信のタイムラグが1ミリ秒程度と極めて小さく、遠隔操作や自動運転など、リアルタイム性が厳しく求められる用途で力を発揮します。

- 多数同時接続: 工場やスタジアムなど、狭いエリアに存在する大量のIoTデバイス(センサー)を同時にネットワークに接続できます。

- 具体例:

- 建設現場の重機を、5Gを通じてオフィスから低遅延で遠隔操作する。

- 工場の数千個のセンサーから送られてくるデータを、5G網で遅延なく収集する。

- 医師が、高精細な4K映像を5Gで伝送しながら、遠隔地で手術支援を行う。

5Gの普及は、これまで通信速度や遅延がボトルネックとなっていた高度なデジタルツインの応用を、社会の隅々まで広げる起爆剤となることが期待されています。

④ AR/VR(拡張現実/仮想現実)

AR(Augmented Reality)とVR(Virtual Reality)は、デジタルツインによって分析・可視化された情報を、人間が直感的に理解し、操作するための「インターフェース」としての役割を担います。

- VR(仮想現実):

- 役割: VRゴーグルなどを装着し、完全に仮想空間に没入する技術。デジタルツインで構築された工場や都市のモデルの中を、まるでその場にいるかのように歩き回り、設備を操作する体験ができます。

- 具体例: 危険なプラントの内部構造をVRで再現し、安全な場所で保守作業のトレーニングを行う。

- AR(拡張現実):

- 役割: スマートグラスやタブレット端末を通して現実世界を見ると、その上にデジタルの情報が重ねて表示される技術。

- 具体例: 現場の作業員がスマートグラスをかけると、目の前の設備の修理手順や、参照すべきマニュアルがARで表示される。熟練者が遠隔地から、作業員の視界に指示を書き込んで支援する。

AR/VRは、デジタルツインという抽象的な概念を、具体的な「体験」に変える技術です。 これにより、作業効率の向上、ヒューマンエラーの削減、技術伝承の促進など、さまざまな効果が期待できます。

⑤ CAD(コンピューター支援設計)

CAD(Computer-Aided Design)は、デジタルツインの「骨格」となる3Dモデルを作成するための基礎技術です。もともとは製品や建築物の設計を効率化するためのツールですが、ここで作成された精巧なデジタルデータが、デジタルツインの出発点となります。

- 役割:

- 3Dモデルの作成: 物理的なモノの形状、寸法、構造などを正確に表現した3次元のデジタルモデルを作成します。

- 属性情報の付与: モデルを構成する部品に、材質、メーカー、コスト、重量といった属性情報を紐づけます。建設分野におけるBIM/CIMは、この属性情報の活用を高度化したものと言えます。

- 具体例:

- 自動車メーカーが、CADで新車のエンジンやボディを設計する。

- 建築家が、BIMソフトウェアで建物の3Dモデルと設計情報を作成する。

- 既存の工場を3Dレーザースキャナーでスキャンし、点群データからCADモデル(リバースエンジニアリング)を作成する。

精度の高いCAD/BIMモデルが存在して初めて、その上にIoTデータやAI分析といった付加価値を載せることができます。 これら5つの技術は、それぞれが重要な役割を担い、相互に連携することで、強力なデジタルツインというシステムを形成しているのです。

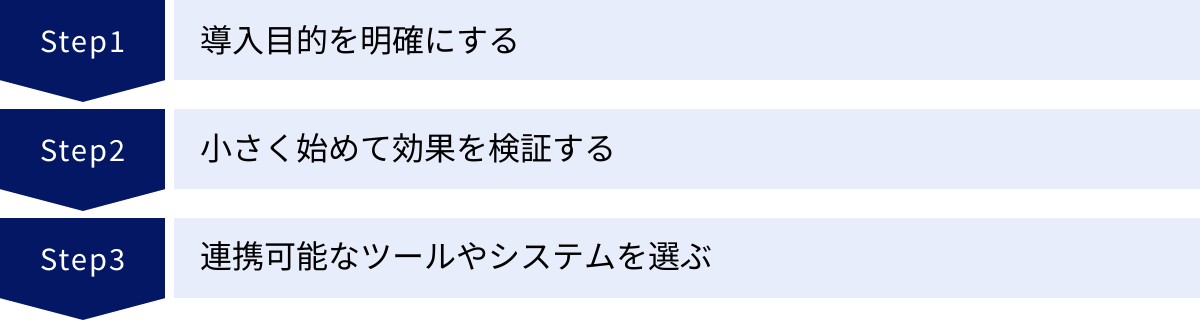

デジタルツイン導入を成功させる3つのポイント

デジタルツインは強力なツールですが、その導入は複雑なプロジェクトであり、やみくもに進めても成功は望めません。導入を成功に導き、確実な成果を得るためには、押さえるべき重要なポイントが3つあります。

① 導入目的を明確にする

デジタルツインという言葉が持つ先進的なイメージに惹かれ、「何かすごいことができそうだから」といった曖昧な動機で導入を進めるのは、失敗の典型的なパターンです。最も重要なのは、「何のためにデジタルツインを導入するのか」という目的を、具体的かつ定量的に定義することです。

- 課題の特定: まず自社のビジネスプロセス全体を俯瞰し、「どこにボトルネックがあるのか」「最も解決したい経営課題は何か」を洗い出します。

- 例:「製造ラインの突発的な停止による損失が大きい」「新製品の開発リードタイムが競合他社より長い」「熟練技術者の退職による技能伝承が急務である」

- 目的の具体化: 特定した課題に対し、デジタルツインを使って何を達成したいのかを具体的に設定します。

- 例:「予知保全を導入し、特定ラインの年間ダウンタイムを現状の5%から1%未満に削減する」

- 例:「デジタルプロトタイピングにより、物理試作の回数を半減させ、開発期間を3ヶ月短縮する」

- 例:「遠隔作業支援システムを構築し、若手作業員の単独でのメンテナンス成功率を95%以上に引き上げる」

- KPIの設定: 設定した目的が達成できたかどうかを客観的に評価するために、具体的な重要業績評価指標(KPI)を定めます。上記の例で言えば、「ダウンタイム削減率」「開発期間短縮日数」「メンテナンス成功率」などがKPIにあたります。

このように、「課題特定 → 目的設定 → KPI設定」というプロセスを丁寧に行うことで、プロジェクトのゴールが明確になり、関係者全員が同じ方向を向いて進むことができます。また、明確な目的とKPIは、投資対効果(ROI)を測定し、経営層の理解と継続的な支援を得るための強力な根拠となります。

② 小さく始めて効果を検証する

目的が明確になったからといって、最初から全社規模の巨大なデジタルツインシステムを構築しようとするのは非常にリスクが高いアプローチです。高額な初期投資が無駄になるだけでなく、プロジェクトが複雑化しすぎて頓挫してしまう可能性もあります。

成功確率を高めるためには、「スモールスタート(PoC: Proof of Concept)」のアプローチが極めて有効です。

- 対象の限定: まずは、インパクトが大きく、かつ実現可能性の高い特定の領域にターゲットを絞ります。例えば、工場全体ではなく「最もクリティカルな一つの生産ライン」、製品全体ではなく「特定の重要部品」などです。

- PoC(概念実証)の実施: 限定した対象で、小規模なデジタルツインを構築し、本当に目的が達成できるのか、技術的な課題はないかを検証します。この段階では、最低限の機能を持つプロトタイプ(MVP: Minimum Viable Product)を迅速に開発し、試行錯誤を繰り返すことが重要です。

- 効果の測定と評価: PoCを通じて、事前に設定したKPIがどの程度改善したかを定量的に測定します。ここで得られた結果(例:「このラインで予知保全を試した結果、ダウンタイムが30%削減できた」)は、次のステップに進むための客観的なデータとなります。

- 段階的な拡張(スケーリング): PoCで効果が実証され、運用ノウハウが蓄積されたら、その成功モデルを他のラインや他の工場へと横展開していきます。この「小さく生んで、大きく育てる」というアプローチにより、リスクを最小限に抑えながら、着実に成果を積み上げていくことができます。

スモールスタートは、失敗のリスクを低減するだけでなく、現場の従業員に成功体験をもたらし、デジタルツインに対する理解と協力を得る上でも非常に効果的です。

③ 連携可能なツールやシステムを選ぶ

デジタルツインは、単独で存在するものではなく、企業がすでに利用しているさまざまな既存システムと連携することで、その価値を最大化します。そのため、導入するツールやプラットフォームを選定する際には、「拡張性」と「連携性(インターオペラビリティ)」を重視する必要があります。

- 既存システムとの連携: 多くの企業では、以下のようなシステムがすでに稼働しています。

- PLM (Product Lifecycle Management): 製品の設計、開発、製造、保守に関する情報を一元管理するシステム。

- ERP (Enterprise Resource Planning): 企業の基幹業務(会計、人事、生産、販売など)を統合管理するシステム。

- MES (Manufacturing Execution System): 製造現場の工程を管理し、作業指示や実績収集を行うシステム。

- SCM (Supply Chain Management): 部品の調達から生産、販売、配送までのサプライチェーン全体を管理するシステム。

デジタルツインプラットフォームが、これらの既存システムとスムーズにデータをやり取りできるかどうかが極めて重要です。例えば、PLMにある最新の設計データをデジタルツインに自動で取り込んだり、デジタルツインの分析結果をERPの生産計画に反映させたりできなければ、データの二重入力や分断が発生し、業務効率が低下してしまいます。

- オープンな規格の採用: 特定のベンダーの技術に完全に依存してしまう「ベンダーロックイン」を避けるためにも、オープンな標準規格やAPI(Application Programming Interface)に対応したツールを選ぶことが望ましいです。これにより、将来的に他のツールやシステムを追加・変更する際の柔軟性が高まります。

デジタルツインは、一度導入したら終わりではなく、ビジネスの変化に合わせて継続的に進化させていくものです。将来の拡張を見据え、柔軟で開かれたアーキテクチャ(システム構造)を初期段階で設計しておくことが、長期的な成功の鍵を握ります。

デジタルツインの導入に役立つおすすめツール3選

デジタルツインを構築するためには、専門のソフトウェアやプラットフォームの活用が不可欠です。ここでは、世界的に広く利用されている代表的なツールを3つ紹介します。それぞれに特徴があるため、自社の目的や技術レベルに合わせて選定することが重要です。

① Ansys Twin Builder

Ansys社は、物理ベースのシミュレーションソフトウェアにおける世界的リーダーです。そのAnsys社が提供する「Ansys Twin Builder」は、高精度な物理シミュレーションと、実世界のセンサーデータを融合させることに特化したデジタルツイン構築プラットフォームです。

- 特徴:

- マルチフィジックス対応: 構造、熱、流体、電磁界といった複数の物理現象を組み合わせた、非常に精度の高いシミュレーションモデルを構築できます。

- モデルベース開発: 数式モデルやシミュレーションモデル(FMU/FMI)を簡単に取り込み、システム全体の挙動を検証できます。

- リアルタイムデータ連携: IoTプラットフォームと連携し、センサーデータをシミュレーションモデルにリアルタイムで入力して、現実世界と同期したデジタルツインを作成できます。

- ROM(Reduced Order Model)の作成: 詳細な3Dシミュレーションモデルから、計算負荷の軽い簡易モデル(ROM)を自動生成する機能を備えています。これにより、リアルタイムでの高速なシミュレーションが可能になります。

- 向いている用途:

- 電気・電子機器の挙動予測: バッテリーの劣化予測、モーターの熱解析など。

- 複雑な機械システムの性能評価: 油圧システムやパワートレインの動作シミュレーション。

- 高精度な予知保全: 物理的な劣化メカニズムに基づいた、精緻な故障予測。

製品やシステムの物理的な挙動を詳細に分析し、その性能を極限まで最適化したい場合に最適なツールと言えるでしょう。(参照:Ansys, Inc. 公式サイト)

② Azure Digital Twins

「Azure Digital Twins」は、Microsoftが提供するクラウドプラットフォーム「Microsoft Azure」上で動作する、大規模なIoTソリューション向けのデジタルツインサービスです。個別の機器だけでなく、工場、ビル、都市といった環境全体をモデル化することを得意としています。

- 特徴:

- 環境全体のモデリング: モノ(デバイス)だけでなく、場所、人、プロセスといった関係性を含めた「グラフ構造」でデジタルツインを表現します。これにより、複雑な相互作用を持つシステム全体をモデル化できます。

- スケーラビリティ: Microsoft Azureの強力なクラウド基盤を活かし、数百万のデバイスが接続されるような大規模な環境にも対応可能です。

- Azureサービスとの強力な連携: Azure IoT Hub(データ収集)、Azure Synapse Analytics(データ分析)、Azure AI(機械学習)、Power BI(可視化)など、他の豊富なAzureサービスとシームレスに連携し、エンドツーエンドのソリューションを迅速に構築できます。

- DtdL(Digital Twin Definition Language): JSON-LDをベースとした独自の言語でデジタルツインのモデルを定義し、標準化された方法でシステムを構築できます。

- 向いている用途:

- スマートビルディング/スマートファクトリー: 建物や工場全体のエネルギー管理、空間利用の最適化、資産追跡など。

- スマートシティ: 都市の交通網、電力網、インフラの管理。

- サプライチェーンの可視化: 複数の拠点や輸送手段をまたがるモノの流れの追跡と最適化。

クラウドネイティブなアプローチで、スケーラブルかつ柔軟なデジタルツイン環境を構築したい企業にとって、有力な選択肢となります。(参照:Microsoft Corporation 公式サイト)

③ ThingWorx

「ThingWorx」は、CADソフトウェアで有名なPTC社が提供する、産業用途(IIoT: Industrial Internet of Things)に特化した最先端のプラットフォームです。データの収集から、分析、可視化、アプリケーション開発まで、デジタルツインに必要な機能を包括的に提供します。

- 特徴:

- 迅速なアプリケーション開発: 「Mashup Builder」という機能を使うことで、プログラミングの専門家でなくても、ドラッグ&ドロップの簡単な操作で、Webベースのダッシュボードや業務アプリケーションを迅速に作成できます。

- 幅広い接続性: 主要な産業用プロトコル(OPC-UAなど)に標準で対応しており、さまざまな工場の生産設備(PLCなど)と容易に接続できます。

- AR(拡張現実)との統合: PTC社のAR開発プラットフォーム「Vuforia」とネイティブに統合されています。ThingWorxで管理しているデジタルツインのデータを、現場の作業員がARとして現実世界に重ねて表示させるといったソリューションを簡単に実現できます。

- アナリティクス機能: 機械学習による異常検知や予知保全のための分析エンジンを標準で搭載しています。

- 向いている用途:

- 工場のスマート化: 生産ラインの稼働監視、品質管理、予知保全。

- フィールドサービス業務の効率化: ARを活用した遠隔作業支援、保守メンテナンス業務の高度化。

- スマートコネクティッドプロダクツ: ネットワークに接続された製品の遠隔監視とサービス提供。

特に製造業において、現場のニーズに合わせたカスタムアプリケーションを迅速に開発し、ARなどの先進技術と組み合わせて現場のDXを推進したい企業に適したプラットフォームです。(参照:PTC Inc. 公式サイト)

デジタルツインの市場規模と将来性

デジタルツインは、その応用範囲の広さとビジネスへのインパクトの大きさから、今後急速に市場が拡大すると予測されています。さまざまな市場調査会社が、その明るい未来を示すレポートを発表しています。

例えば、市場調査レポートを発行するMarketsandMarkets社によると、デジタルツインの世界市場規模は2024年の123億米ドルから、2029年には1,123億米ドルに達すると予測されています。この期間の年平均成長率(CAGR)は37.1%という非常に高い水準であり、テクノロジー市場全体の中でも特に急成長する分野の一つと見なされています。(参照:MarketsandMarkets Research Private Ltd.)

この急成長の背景には、以下のような要因があります。

- DXの本格化: あらゆる業界でデジタルトランスフォーメーションが経営の最優先課題となり、その中核技術としてデジタルツインへの投資が加速している。

- 関連技術の成熟: IoT、AI、5G、クラウドコンピューティングといった、デジタルツインを支える技術が成熟し、低コストで利用できるようになった。

- サステナビリティへの要請: エネルギー効率の最適化や資源の有効活用、廃棄物の削減など、企業の持続可能性(サステナビリティ)への取り組みにおいて、デジタルツインが重要な役割を果たすことへの期待が高まっている。

将来的には、デジタルツインの活用はさらに高度化し、社会全体へと広がっていくと考えられます。

- スマートシティの普及: 都市全体のインフラ、交通、エネルギー、防災を統合管理するデジタルツインが、世界中の主要都市で標準的なインフラとなる可能性があります。これにより、より安全で快適、かつ持続可能な市民生活が実現します。

- 個別化医療の進展: 患者一人ひとりの遺伝子情報、生活習慣、医療記録などを統合した「ヒューマン・デジタルツイン」が構築され、病気の超早期発見や、個人に最適化された治療法(プレシジョン・メディシン)の確立に貢献すると期待されています。

- メタツイン(Meta-Twin)の登場: 個別の製品や工場のデジタルツイン同士を連携させ、さらにサプライチェーン全体、ひいては産業エコシステム全体をシミュレーションする「メタツイン」や「コンポジットツイン」といった、より高次の概念も登場しています。

デジタルツインは、単なる効率化のツールに留まらず、ビジネスモデルそのものを変革し、より持続可能でレジリエント(強靭)な社会を構築するための基盤技術として、その重要性をますます高めていくことは間違いありません。今後もこの分野の動向から目が離せません。