現代のテクノロジーが急速に進化する中で、「デジタルツイン」という言葉を耳にする機会が増えています。製造業から都市開発、医療に至るまで、あらゆる分野で革新をもたらす可能性を秘めたこの技術は、デジタルトランスフォーメーション(DX)を推進する上で欠かせない要素となりつつあります。

しかし、「デジタルツインとは具体的に何なのか?」「メタバースやシミュレーションとはどう違うのか?」といった疑問を持つ方も少なくないでしょう。

この記事では、デジタルツインの基本的な概念から、その歴史、注目される背景、そして中核をなす技術まで、網羅的かつ分かりやすく解説します。さらに、導入によるメリット・デメリット、具体的な活用分野、成功へのステップ、そして将来性についても深く掘り下げていきます。

この記事を最後まで読むことで、デジタルツインの本質を体系的に理解し、ビジネスや社会にどのような変革をもたらすのかを具体的にイメージできるようになるでしょう。

目次

デジタルツインとは

デジタルツインは、単なる3Dモデルやシミュレーションとは一線を画す、革新的な技術概念です。その本質を理解するために、まずは基本的な定義と、これまでの技術がどのように進化してきたのか、その歴史的背景から紐解いていきましょう。

現実空間を仮想空間にそっくり再現する技術

デジタルツインとは、物理世界(フィジカル空間)に存在するモノやコト、例えば工場の機械、自動車、ビル、さらには都市全体や人間の臓器といった対象から、IoTセンサーなどを通じてリアルタイムにデータを収集し、そのデータをもとにサイバー空間(仮想空間)に全く同じ環境を再現する技術です。

その名前が示す通り、現実世界に存在する対象の「デジタルの双子(Twin)」を仮想空間上に構築します。

デジタルツインの最大の特徴は、以下の3つの要素に集約されます。

- 現実空間との完全な同期: デジタルツインは、静的な3Dモデルではありません。現実世界の対象に設置された無数のセンサーから、温度、圧力、振動、稼働状況といったデータを常に収集し続けます。そして、そのデータを即座に仮想空間上の双子に反映させることで、現実空間と仮想空間が常に同じ状態を保ち続けます。

- リアルタイムなシミュレーションと予測: 仮想空間に再現されたデジタルツインは、現実世界そのものです。そのため、この仮想空間上で「もし、この部品の素材を変えたらどうなるか?」「もし、生産ラインの速度を10%上げたらどこに負荷がかかるか?」といった、現実世界では試すことが難しい、あるいは不可能な様々なシミュレーションを、リスクなく、かつ瞬時に実行できます。 これにより、未来に起こりうる事象の予測や、問題の未然防止が可能になります。

- 仮想空間から現実空間へのフィードバック: デジタルツインの真価は、シミュレーションで得られた最適な結果や改善策を、現実世界の対象にフィードバックできる点にあります。例えば、シミュレーションによって導き出された最も効率的な機械の稼働パラメータを、遠隔操作で現実の機械に適用する、といった双方向の連携が可能です。この「現実 → 仮想」と「仮想 → 現実」の継続的なループこそが、デジタルツインを単なる監視ツール以上の存在にしているのです。

具体例を挙げてみましょう。ある製造工場の生産ラインをデジタルツインで再現したとします。各装置に取り付けられたセンサーが、稼働率やエネルギー消費量、部品の摩耗度といったデータをリアルタイムで収集し、仮想空間上の生産ラインに送信します。オペレーターは、オフィスのPCやタブレット上で、まるで工場内にいるかのようにライン全体の状況を把握できます。

ここで、ある装置の振動データに異常な兆候が現れたとします。AIがこれを検知し、「このまま稼働を続けると、3日後にベアリングが破損する可能性が95%」と予測します。これを受け、オペレーターは仮想空間上で部品交換のシミュレーションを行い、生産への影響が最も少ないタイミングを特定。その計画に基づき、実際のメンテナンスを実施します。これにより、突然のライン停止(ダウンタイム)という最悪の事態を未然に防ぎ、生産性を維持できるのです。

このように、デジタルツインは現実を写し取るだけでなく、分析、予測、そして最適化を通じて、現実世界をより良い状態へと導く強力なツールといえます。

デジタルツインの歴史

デジタルツインという概念が広く知られるようになったのは比較的最近ですが、その思想の源流は古く、技術の進化とともに形を変えながら発展してきました。

デジタルツインの最も初期の原型とされるのが、1960年代から70年代にかけて行われたNASAのアポロ計画です。特に、1970年のアポロ13号の危機的状況からの生還劇は、その重要性を示す象徴的な出来事でした。当時NASAは、宇宙に送り出した宇宙船と全く同じ仕様の物理的なモックアップ(実物大模型)を地上に用意していました。アポロ13号が月へ向かう途中で酸素タンクが爆発するという絶体絶命のトラブルに見舞われた際、地上の管制官たちはこのモックアップを使い、限られた資源で宇宙飛行士を無事に地球へ帰還させるための手順をシミュレーションしました。この地上に用意された「双子」は、物理的な存在ではありましたが、現実の対象(宇宙船)と対になる存在を用いて、遠隔地の問題を解決するという点で、デジタルツインの基本的な思想を体現していたといえるでしょう。

その後、コンピューター技術の発展に伴い、物理的なモックアップは徐々にコンピュータ上のモデル、すなわちCAD(Computer-Aided Design)データなどに置き換えられていきました。

そして2002年、米ミシガン大学のマイケル・グリーブス(Michael Grieves)博士が、製品ライフサイクルマネジメント(PLM)の文脈で、初めて「デジタルツイン」という概念を明確に提唱しました。 彼は、物理的な製品(Physical Product)、仮想的な製品(Virtual Product)、そして両者をつなぐデータ連携(Connection)からなる「デジタルツインの概念モデル」を提示しました。しかし、当時はまだIoTセンサーや通信技術、コンピューティングパワーが未熟であったため、この先進的な概念を完全に実現することは困難でした。

デジタルツインが本格的に注目され、実用化が進み始めたのは2010年代後半からです。その背景には、以下のような技術的ブレークスルーがあります。

- IoTの普及: 安価で高性能なセンサーが普及し、あらゆるモノからデータを収集できるようになった。

- クラウドコンピューティングの進化: 膨大なデータを保存・処理するための強力な計算リソースが、低コストで利用可能になった。

- AI・機械学習の発展: 収集したビッグデータを分析し、高精度な予測や自律的な判断を行うことが可能になった。

- 5G通信の登場: 大容量データを低遅延かつ多接続で送受信できる通信インフラが整備され始めた。

これらの技術がパズルのピースのように組み合わさった結果、グリーブス博士が提唱した「現実と仮想のリアルタイムな双方向連携」という理想が、ついに現実のものとなったのです。 今日、デジタルツインは単なる製造業の概念に留まらず、社会インフラ全体を最適化する鍵として、その重要性を増し続けています。

なぜ今デジタルツインが注目されているのか

デジタルツインという概念自体は20年以上前から存在していましたが、なぜ今、これほどまでに大きな注目を集めているのでしょうか。その背景には、技術的な成熟だけでなく、現代社会が直面する複合的な課題と、それらを解決する手段としてのデジタルツインへの強い期待があります。

第一に、デジタルトランスフォーメーション(DX)の加速が挙げられます。 多くの企業が、データとデジタル技術を活用してビジネスモデルや業務プロセスを変革し、競争優位性を確立しようと試みています。その中で、物理的な資産(工場、設備、製品など)を持つ企業にとって、デジタルツインはDXを実現するための極めて具体的なアプローチとなります。従来は熟練者の経験や勘に頼っていた現場のオペレーションをデータに基づいて可視化・分析し、最適化することで、生産性の向上、コスト削減、品質向上といった直接的な成果に繋がります。デジタルツインは、物理世界とデジタル世界を繋ぐ架け橋として、製造業や建設業といったリアル産業のDXを牽引する中核技術と位置づけられているのです。

第二に、サステナビリティやGX(グリーントランスフォーメーション)への意識の高まりです。 気候変動対策や資源の有効活用は、今や企業にとって社会的責任であると同時に、事業継続のための必須要件となっています。デジタルツインは、この課題に対する強力なソリューションを提供します。例えば、工場のデジタルツインを用いてエネルギー消費のボトルネックを特定し、最適な稼働スケジュールをシミュレーションすることで、無駄な電力使用を大幅に削減できます。また、製品開発の段階で耐久性やリサイクル性をシミュレーションし、ライフサイクル全体での環境負荷を最小限に抑える設計を行う「エコデザイン」も可能になります。物理的な試作品の作成やテストを削減すること自体が、資源の節約と廃棄物の削減に直結し、企業の持続可能な経営に大きく貢献します。

第三に、少子高齢化に伴う労働力不足と技術継承の問題です。 日本をはじめとする多くの先進国では、熟練技術者の高齢化と退職が進み、彼らが長年培ってきた高度な技術やノウハウ(暗黙知)が失われることが深刻な課題となっています。デジタルツインは、この問題に対する一つの解となり得ます。熟練者の操作や判断をデータとして収集・分析し、仮想空間上でその動きを再現することで、これまで言語化が難しかった「匠の技」をデジタルデータとして形式知化できます。 このデジタル化されたノウハウは、若手技術者のトレーニングに活用したり、AIに学習させて作業を自動化したりするなど、属人化の解消とスムーズな技術継承を促進します。遠隔地にいる専門家が、現場のデジタルツインを見ながら若手作業員に指示を出すといった、新しい形でのリモート支援も可能になります。

第四に、サプライチェーンの複雑化とレジリエンス(強靭性)の必要性です。 近年、パンデミックや地政学的リスク、自然災害など、予測困難な事象によってグローバルなサプライチェーンが寸断されるケースが頻発しています。このような不確実性の高い時代において、企業は変化に迅速に対応できる強靭なサプライチェーンを構築する必要に迫られています。デジタルツインを用いることで、原材料の調達から生産、在庫管理、物流、販売に至るまで、サプライチェーン全体の状況をリアルタイムに可視化できます。特定の地域で供給が停止した場合に、その影響が自社の生産や顧客にどのように波及するかを即座にシミュレーションし、代替調達先の検討や生産計画の変更といった対策を迅速に講じることが可能になります。 これにより、事業への影響を最小限に食い止め、ビジネスの継続性を高めることができます。

最後に、AIやIoT、5Gといった関連技術の飛躍的な進化と低コスト化が、デジタルツインの導入を現実的なものにしたことは言うまでもありません。かつては一部の大企業でしか実現できなかった高度なシミュレーションやリアルタイム連携が、クラウドサービスなどを活用することで、中堅・中小企業にも手の届く存在になりつつあります。

これらの社会的・経済的・技術的な要因が複合的に絡み合い、デジタルツインは今、単なる技術トレンドを超え、未来の産業と社会を支える不可欠なインフラとして、その重要性が急速に高まっているのです。

デジタルツインと類似概念との違い

デジタルツインは、メタバースやシミュレーションなど、他の仮想空間関連の技術と混同されがちです。しかし、それぞれの概念は目的や特性において明確な違いがあります。ここでは、代表的な類似概念との違いを比較し、デジタルツインの独自性を明らかにします。

| 概念 | 主な目的 | 現実との連携 | 主な主体 | 具体例 |

|---|---|---|---|---|

| デジタルツイン | 現実世界の監視・分析・予測・最適化 | 必須(リアルタイム・双方向) | モノ・コト(機械、都市など) | 工場の生産ラインを再現し、予知保全や生産性向上に活用する |

| メタバース | 仮想空間でのコミュニケーション、経済活動、エンターテインメント | 任意(必須ではない) | ヒト(アバター) | 仮想空間に集まり、イベントやゲーム、ショッピングを楽しむ |

| シミュレーション | 特定条件下での結果予測 | 一方向(オフライン) | プロセス・現象 | 新型車の衝突安全性を特定の条件下でコンピュータ上でテストする |

| CPS | サイバーとフィジカルの連携システム全体 | 必須(リアルタイム・双方向) | システム・仕組み | スマートファクトリーやスマートシティの仕組み全体 |

| ミラーワールド | 現実世界をデジタル上にマッピング(鏡像化)すること | 任意(リアルタイム性や双方向性は必須ではない) | 空間・場所 | Google Earthのような地球全体の3Dマップ |

メタバースとの違い

デジタルツインとメタバースは、どちらも仮想空間を扱う技術ですが、その目的と現実世界との関わり方に根本的な違いがあります。

最大の違いは、その目的です。

デジタルツインの主目的は、あくまで「現実世界の最適化」にあります。 物理世界の対象を仮想空間に正確に再現し、そこで得られた分析・シミュレーション結果を現実世界にフィードバックすることで、生産性の向上やコスト削減といった物理的な価値を創出することを目指します。つまり、仮想空間は現実世界をより良くするための手段として存在します。

一方、メタバースの主目的は「仮想空間内での体験」そのものです。 ユーザーはアバターを介して仮想空間に入り込み、他者とのコミュニケーション、エンターテインメント、経済活動など、仮想世界をもう一つの現実として楽しみます。メタバースは、現実世界から独立した、それ自体が完結した世界を構築することを目指す場合が多く、現実世界とのリアルタイムな連携は必ずしも必須ではありません。

二つ目の違いは、現実との連携のあり方です。

デジタルツインは、現実世界のセンサーデータとリアルタイムで双方向に連携していることが本質的な要件です。現実の変化が即座に仮想空間に反映され、仮想空間での操作が現実世界に影響を与える、この密接な結びつきがなければデジタルツインとは呼べません。

対してメタバースは、現実世界との連携が必須ではありません。もちろん、現実の店舗と連動したメタバース店舗や、現実のイベントを中継するメタバース会場といった活用例はありますが、それは数あるメタバースの活用法の一つに過ぎません。多くの場合、メタバースは現実とは切り離されたファンタジーの世界として構築されます。

要約すると、デジタルツインが「現実世界のための仮想空間」であるのに対し、メタバースは「仮想空間のための仮想空間」という側面が強いといえるでしょう。

シミュレーションとの違い

デジタルツインは高度なシミュレーション機能を含みますが、従来のシミュレーションとは明確に異なります。

最大の違いは「リアルタイム性」と「双方向性」です。

従来のシミュレーションは、一般的に「オフライン」で実行されます。設計段階の製品データや特定の条件下での環境データを入力し、コンピュータ上で計算を行い、一方向的に結果を出力します。例えば、「時速60kmでコンクリートの壁に衝突した場合、車体はどう変形するか」といった解析がこれにあたります。一度計算が始まると、外部からの新たなデータ入力はなく、閉じた世界での計算となります。

一方、デジタルツインは「オンライン」であり、常に現実世界からのリアルタイムデータを受け取りながらシミュレーションを続けます。 稼働中の工場のデータを常に反映しているため、シミュレーションの前提条件そのものが刻一刻と変化します。これにより、”今、この瞬間”の状況に基づいた、より現実に即した未来予測が可能になります。

さらに、デジタルツインは「双方向」です。 シミュレーションで得た最適解を、現実にフィードバックして制御することができます。従来のシミュレーションは結果を提示して終わりですが、デジタルツインは「予測して、最適化して、実行する」というサイクルを継続的に回し続けます。この現実と仮想のダイナミックなループが、両者を分ける決定的な違いです。

CPS(サイバーフィジカルシステム)との違い

CPS(Cyber-Physical System)とデジタルツインは非常に近しい概念であり、しばしば同義で語られることもありますが、厳密にはそのスコープ(範囲)が異なります。

CPSは、サイバー空間(コンピュータやネットワーク)とフィジカル空間(現実世界)を密接に連携させ、高度な制御やサービスを実現する「システムや社会基盤全体の仕組み」を指す、より広範で抽象的な概念です。ドイツが推進する「インダストリー4.0」の中核概念としても知られています。スマートファクトリーやスマートシティ、自動運転システムなどがCPSの具体例です。

一方、デジタルツインは、このCPSという大きな仕組みを実現するための、より具体的で中核的な「技術・モデル」と位置づけられます。CPSが目指すサイバーとフィジカルの高度な連携において、その橋渡し役を担うのがデジタルツインです。つまり、デジタルツインはCPSを構成する重要な要素の一つ、と考えるのが適切でしょう。

例えるなら、CPSが「スマートホーム」というシステム全体だとすれば、デジタルツインは家中の家電やセンサーの状態をリアルタイムに可視化し、最適な電力消費を計算して自動制御する「頭脳にあたる管理アプリケーション」のような存在です。

ミラーワールドとの違い

ミラーワールドは、1990年代にイェール大学のデビッド・ゲランター教授が提唱した概念で、「現実世界を1対1のスケールで、そっくりそのままデジタル上にマッピングした仮想世界」を指します。Google Earthや地図アプリの高精細な3Dビューなどが、ミラーワールドの初期的な形態と見なせます。

デジタルツインは、このミラーワールドの一種、あるいはその発展形と捉えることができます。しかし、両者には目的と機能の面で違いがあります。

ミラーワールドの概念は、主に「現実世界の空間的な再現」に焦点を当てています。世界のあらゆる場所をデジタルデータ化し、誰もがアクセスできるようにすることが主眼です。

それに対し、デジタルツインは空間的な再現に加えて、対象の「状態」や「振る舞い」までを再現し、それを「分析・予測・最適化」に活用するという、より産業的で明確な目的を持っています。リアルタイムのデータ連携と双方向のフィードバックという機能的な要件が、単なる世界の「鏡像(ミラー)」に留まらないデジタルツインの特性を際立たせています。

つまり、すべてのデジタルツインはミラーワールド的な側面を持ちますが、すべてのミラーワールドがデジタルツインであるとは限らない、という関係性になります。

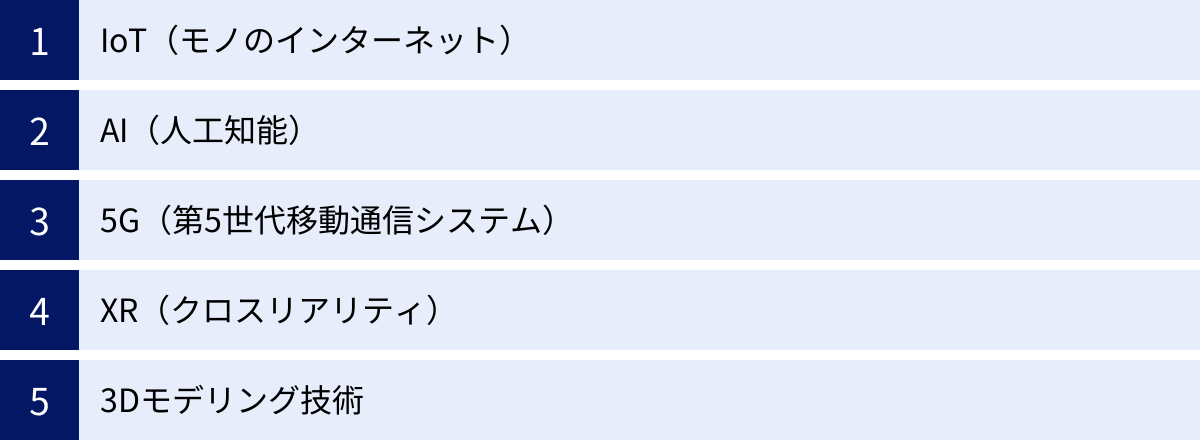

デジタルツインを構成する5つの主要技術

デジタルツインは、単一の技術で実現されるものではありません。現実世界の情報を正確に収集し、仮想空間で再現・分析し、そして現実世界にフィードバックするという一連のサイクルは、複数の先進技術が有機的に連携することで初めて成り立ちます。ここでは、デジタルツインを支える5つの主要な技術について、それぞれの役割を解説します。

① IoT(モノのインターネット)

IoT(Internet of Things)は、デジタルツインの「五感」ともいえる最も基本的な構成要素です。現実世界のあらゆるモノにセンサーやカメラ、通信機能を搭載し、それらをインターネットに接続することで、対象の状態や周囲の環境に関するデータを自動的に収集します。

- 役割:

- データ収集: 工場の機械に取り付けられた振動センサーや温度センサー、ビルの壁に設置された歪みセンサー、走行中の自動車のGPSや加速度センサーなど、デジタルツインの対象となるモノから、その状態を示す多種多様なデータをリアルタイムで収集します。

- 状態のデジタル化: 物理的な状態(温度、圧力、位置、速度、色、形など)を、コンピュータが処理できるデジタルデータに変換します。

IoTなくしてデジタルツインは始まりません。 収集されるデータの質と量が、デジタルツインの精度や価値を直接左右するため、どのようなデータを、どのくらいの頻度で、どの程度の精度で収集するかというセンサーネットワークの設計が非常に重要になります。

② AI(人工知能)

収集された膨大なデータを処理し、価値ある知見を引き出すのがAI(Artificial Intelligence)の役割です。AIはデジタルツインの「頭脳」として機能し、高度な分析、予測、そして自律的な意思決定を担います。

- 役割:

- 異常検知: 正常時の稼働データを機械学習したAIが、センサーデータの中から通常とは異なるパターン(異常の兆候)をリアルタイムで検知します。これにより、故障が発生する前にメンテナンスを行う「予知保全」が可能になります。

- 未来予測: 過去のデータと現在の状況を基に、将来の状態を予測します。例えば、「現在の生産ペースと部品の摩耗率から、1週間後の生産量を予測する」「交通量データと天候予測から、30分後の渋滞状況を予測する」といったことが可能です。

- 最適化: シミュレーションを通じて、最も効率的なパラメータや最適な運用方法を探索します。例えば、膨大な組み合わせの中から、エネルギー消費を最小限に抑えつつ生産量を最大化する生産計画を自動で立案します。

- 画像・音声認識: カメラ映像から製品の欠陥を自動で検出したり、機械の稼働音から異常を診断したりするなど、非構造化データの解析にもAIが活用されます。

IoTが収集した生のデータは、それだけでは単なる数字の羅列です。AIによる高度な分析が加わることで、データは初めて「意味のある情報」や「具体的なアクションに繋がる洞察」へと昇華されるのです。

③ 5G(第5世代移動通信システム)

5Gは、IoTセンサーとクラウド上のデジタルツインを結ぶ「神経系」の役割を果たします。デジタルツインがその真価を発揮するためには、膨大な量のデータを遅延なく送受信する必要があります。5Gが持つ以下の3つの特徴は、この要件を完璧に満たします。

- 役割:

- 超高速・大容量: 4K/8Kの高精細映像や、3Dスキャンデータのような大容量データを、ストレスなくリアルタイムに伝送できます。これにより、よりリッチで精緻なデジタルツインの構築が可能になります。

- 超低遅延: 通信のタイムラグが1ミリ秒程度と極めて小さいため、遠隔地からの重機の操作や、自動運転車へのリアルタイムな指示など、遅延が許されないクリティカルな応用において不可欠です。仮想空間での操作が、遅延なく現実世界に反映されます。

- 多数同時接続: 1平方キロメートルあたり100万台のデバイスを同時に接続できます。これにより、広大な工場や都市全体に配置された無数のセンサーやデバイスを、安定してネットワークに接続し続けることができます。

4G以前の通信技術では、データの送信に時間がかかったり、接続が不安定になったりする課題がありました。5Gの登場により、デジタルツインの「リアルタイム性」と「双方向性」が、より高いレベルで保証されるようになったのです。

④ XR(クロスリアリティ)

XR(Cross Reality)は、VR(仮想現実)、AR(拡張現実)、MR(複合現実)といった技術の総称です。XRは、人間が仮想空間上のデジタルツインを直感的に認識し、操作するための「インターフェース」として機能します。

- 役割:

- 可視化: コンピュータ上の3Dモデルやデータを、VRゴーグルやARグラスを通じて立体的に、かつ現実のスケール感で表示します。これにより、設計図やグラフを見るだけではわからない問題点や、空間的な関係性を直感的に把握できます。

- インタラクション: 仮想空間上のデジタルツインに、ジェスチャーやコントローラーで直接触れて操作できます。例えば、VR空間で工場のレイアウトを変更したり、ARグラス越しに現実の機械の上にメンテナンス指示を重ねて表示したりすることが可能です。

- 遠隔コラボレーション: 複数のユーザーが、それぞれ離れた場所から同じ仮想空間に集まり、デジタルツインを前にして共同で作業や議論を行えます。

PCのモニター上でもデジタルツインを操作することは可能ですが、XR技術を用いることで、より没入感の高い、現実に近い感覚でのインタラクションが実現し、意思決定の迅速化や作業ミスの削減に繋がります。

⑤ 3Dモデリング技術

3Dモデリング技術は、デジタルツインの「身体」を形作る、全ての土台となる技術です。物理世界の対象物の形状、構造、質感などを、コンピュータ上で3次元のデジタルデータとして忠実に再現します。

- 役割:

- 形状の再現: CADデータや3Dスキャナー、ドローンで撮影した写真などを用いて、対象物の形状を正確にモデリングします。このモデルが、デジタルツインの見た目の基礎となります。

- 物理特性の付与: 単なる形状だけでなく、素材の密度、剛性、熱伝導率といった物理的な特性情報をモデルに付与します。これにより、物理法則に基づいた精度の高いシミュレーション(構造解析、流体解析など)が可能になります。

- 階層構造の構築: 複雑な製品やシステムを、部品単位や機能単位で階層的にモデリングします。これにより、システム全体から個々の部品まで、様々な粒度で状態を監視・分析できるようになります。

精度の高い3Dモデルがなければ、その上で動くシミュレーションや分析の結果も信頼性の低いものになってしまいます。 したがって、対象をいかに忠実に、かつ効率的にデジタルモデル化するかは、デジタルツイン構築の初期段階における重要な課題です。

デジタルツインの4つの成熟度レベル

デジタルツインの導入は、一足飛びに最終形態が完成するわけではありません。多くの場合、段階的なアプローチが取られます。ここでは、デジタルツインの概念を提唱したマイケル・グリーブス博士のモデルなどを参考に、その進化の過程を4つの成熟度レベルに分類して解説します。企業は自社の目的や技術レベルに応じて、どのレベルを目指すかを検討することが重要です。

| レベル | 名称 | データフロー | 主な目的 | 具体例 |

|---|---|---|---|---|

| レベル1 | デジタルモデル (Digital Model) | オフライン(連携なし) | 設計・可視化 | 製品の3D CADデータ、建物のBIMモデル |

| レベル2 | デジタルシャドウ (Digital Shadow) | 現実 → 仮想(一方向) | 監視・モニタリング | リアルタイムで工場の稼働状況を表示するダッシュボード |

| レベル3 | デジタルツイン (Digital Twin) | 現実 ↔ 仮想(双方向) | 分析・予測・最適化 | 仮想空間でのシミュレーション結果を基に、現実の機械のパラメータを自動調整する |

| レベル4 | 自律運用型デジタルツイン (Autonomous Digital Twin) | 現実 ↔ 仮想(双方向・自律) | 自律制御・自己最適化 | スマートファクトリーが自ら需要予測を行い、生産計画を立てて実行する |

① デジタルモデル(Digital Model)

これはデジタルツインの最も初期的な段階であり、「事前のツイン」とも呼ばれます。このレベルでは、物理的なオブジェクトが製造されたり、システムが構築されたりする「前」に作成される、そのオブジェクトのデジタルな設計情報や3Dモデルを指します。

- 特徴:

- 物理的な実体とのリアルタイムなデータ連携はありません。あくまで静的なデジタル情報です。

- 製品の3D CADデータや、建築業界で使われるBIM(Building Information Modeling)データなどがこれに該当します。

- 目的:

- 製品や建物の形状、構造を可視化すること。

- 設計段階での干渉チェックや、基本的な性能シミュレーションを行うこと。

- データフロー:

- データ連携はなく、オフラインで利用されます。

この段階は、厳密な意味でのデジタルツインではありませんが、後に構築されるデジタルツインの設計図、つまり「青写真」として不可欠な基礎となります。

② デジタルシャドウ(Digital Shadow)

デジタルシャドウは、デジタルモデルから一歩進んだ段階です。このレベルでは、現実世界の物理的なオブジェクトから仮想空間のデジタルモデルへ、一方向のデータ連携が実現します。物理的なオブジェクトの状態変化が、あたかも「影(シャドウ)」のようにデジタルモデルに反映されることから、この名が付けられました。

- 特徴:

- 物理的なオブジェクトにIoTセンサーが取り付けられ、稼働状況や環境データなどをリアルタイムで収集します。

- 収集されたデータは、仮想空間上のモデルに送信され、その状態を更新します。

- データフローは「現実 → 仮想」の一方向であり、仮想空間から現実世界へのフィードバック機能はありません。

- 目的:

- 遠隔監視(リモートモニタリング): 現場に行かなくても、対象の状態をリアルタイムで把握すること。

- 状態の可視化: 収集したデータをダッシュボードや3Dモデル上で可視化し、異常の早期発見に役立てること。

- 具体例:

- 工場の各設備の稼働状況、生産数、エネルギー消費量などをリアルタイムで表示する管理画面。

- 橋梁に設置したセンサーから歪みや振動のデータを収集し、健全性を遠隔で監視するシステム。

デジタルシャドウは、現実世界で「何が起きているか」を正確に把握するための強力なツールであり、多くの企業にとってデジタルツイン導入の現実的な第一歩となります。

③ デジタルツイン(Digital Twin)

これが、本来の意味でのデジタルツインのレベルです。デジタルシャドウの機能に加え、仮想空間から現実世界へのフィードバック、すなわち双方向のデータ連携が実現します。

- 特徴:

- データフローが「現実 ↔ 仮想」の双方向になります。

- 仮想空間上で高度なシミュレーションや分析を行い、その結果を用いて現実世界のオブジェクトを制御・最適化できます。

- 目的:

- 未来予測と予知保全: 収集したデータを基に、将来の故障や性能低下を高い精度で予測し、最適なタイミングでメンテナンスを計画する。

- 最適化: 仮想空間で様々なシナリオを試し、「もしこうしたらどうなるか(What-if分析)」を検証し、最も効率的な運用方法や最適なパラメータを見つけ出し、現実に適用する。

- リモート制御: 遠隔地から仮想空間のツインを操作し、現実の機械や設備を制御する。

- 具体例:

- 風力発電所のデジタルツインが、風況予測データに基づいて各タービンのブレードの角度を個別に最適化し、発電効率を最大化する。

- 製品のデジタルツインを使い、顧客の使用状況データを分析。ソフトウェアのアップデートを遠隔で配信し、性能を改善する。

この双方向のループを回し続けることで、継続的な改善と価値創出が可能になるのが、デジタルツインの最大の強みです。

④ 自律運用型デジタルツイン

これはデジタルツインの最も成熟した未来の姿です。レベル3のデジタルツインに、高度なAIによる自律的な意思決定能力が加わったものです。人間が介在することなく、デジタルツイン自身が状況を判断し、自己最適化を繰り返します。

- 特徴:

- デジタルツインが、設定された目標(例:生産性最大化、エネルギー消費最小化)を達成するために、自律的に現実世界のシステムを制御します。

- AIが需要予測、リソース配分、生産計画の立案、実行までを自動で行います。

- 目的:

- 完全な自律運用: 人間の介入を最小限にした、自己組織化・自己最適化するシステムの実現。

- 具体例:

- スマートシティのデジタルツインが、交通量、天候、イベント情報などをリアルタイムに分析し、信号機の制御や公共交通機関の運行スケジュールを自律的に最適化する。

- スマートファクトリーのデジタルツインが、市場の需要変動を予測し、原材料の自動発注から生産ラインの組み替え、製品の出荷までを自律的に実行する。

このレベルの実現には、AI技術のさらなる進化や、システム全体の信頼性・安全性の確保など、多くの課題が残されています。しかし、産業や社会のあり方を根本から変える大きなポテンシャルを秘めた、デジタルツインが目指す究極のゴールといえるでしょう。

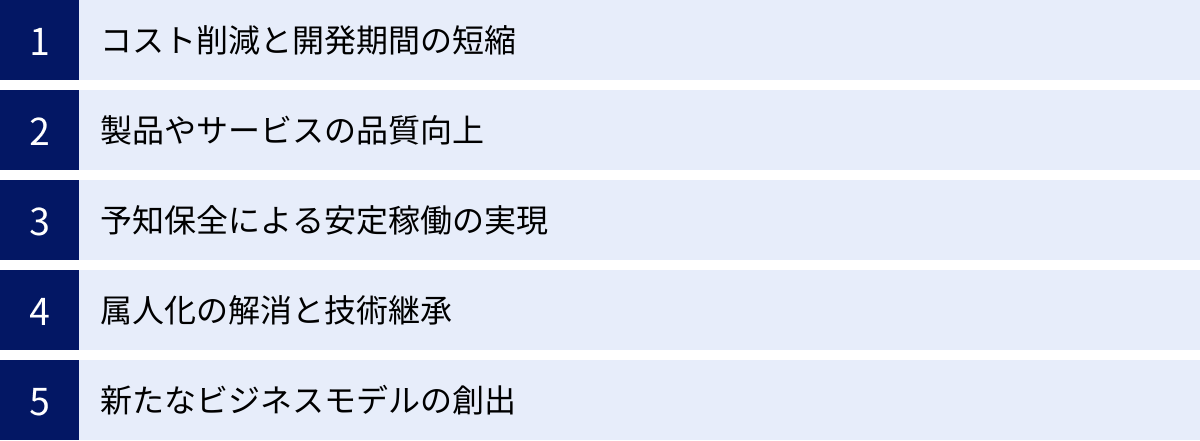

デジタルツインを導入する5つのメリット

デジタルツインの導入は、企業に多岐にわたる競争優位性をもたらします。単なる業務効率化に留まらず、製品の品質向上や新たなビジネスチャンスの創出にも繋がる可能性があります。ここでは、デジタルツインがもたらす主要な5つのメリットを、具体的なシナリオを交えて解説します。

① コスト削減と開発期間の短縮

これは、特に製造業において最も直接的で分かりやすいメリットです。従来、新製品の開発には、多くの物理的な試作品(プロトタイプ)を作成し、破壊試験や性能評価を繰り返す必要がありました。このプロセスは、多大なコストと時間を要します。

デジタルツインを活用することで、物理的な試作品の多くを、仮想空間上のデジタルな試作品に置き換えることができます。

- 試作品コストの削減: 仮想空間では、材料費や加工費を一切かけずに、無限に試作品を作成し、テストできます。これにより、物理試作の回数を最小限に抑え、開発コストを大幅に削減します。

- テスト期間の短縮: 物理的なテストには、準備、実施、後片付けに時間がかかります。一方、デジタルシミュレーションはコンピュータ上で瞬時に実行可能です。様々な条件下でのテスト(例:極端な高温や低温環境、長期間の耐久性など)も、現実では数週間〜数ヶ月かかるところを、数時間〜数日で完了させることができます。

- 手戻りの防止: 設計の初期段階で、デジタルツインを用いて様々な角度から性能を検証することで、後工程で発覚するような設計ミスや問題を未然に防ぎます。これにより、設計変更に伴う手戻りが減少し、開発プロセス全体がスムーズに進みます。

例えば、自動車メーカーが新しいエンジンの開発を行う場合、デジタルツイン上で燃焼効率、耐久性、騒音・振動といった様々な性能をシミュレーションします。ここで最適な設計を徹底的に追求することで、実際にエンジンを製作する前に、その性能を高い確度で保証できるようになり、開発全体のリードタイムを劇的に短縮できるのです。

② 製品やサービスの品質向上

デジタルツインは、製品やサービスの品質をかつてないレベルにまで高める可能性を秘めています。

- 網羅的な品質検証: 仮想空間では、現実世界では再現が困難な、ありとあらゆる極限状況や、数百万通りにも及ぶ使われ方をシミュレーションできます。これにより、通常のテストでは見逃されがちな、稀な条件下で発生する欠陥や脆弱性を発見し、製品の堅牢性を高めることができます。

- 継続的な品質改善: 製品が出荷された後も、デジタルツインは活躍します。顧客が実際に製品を使用している現場から収集されるリアルな稼働データを分析することで、設計段階では想定していなかった使われ方や問題点を把握できます。この知見を次の製品開発にフィードバックするだけでなく、ソフトウェアのアップデートなどを通じて、既存の製品の性能や機能を遠隔で改善し続けることも可能になります。 製品は「売って終わり」ではなく、顧客とともに進化し続ける存在へと変わります。

- 個別最適化(パーソナライゼーション): 顧客一人ひとりの使い方や環境に合わせて、製品の性能を最適化することも視野に入ります。例えば、あるユーザーの運転パターンを学習した自動車のデジタルツインが、そのユーザーにとって最も燃費が良くなるような制御パラメータを自動で設定するといった、パーソナライズされた価値提供が実現します。

③ 予知保全による安定稼働の実現

工場やプラント、社会インフラなど、停止することが許されないシステムの安定稼働は、多くの産業にとって至上命題です。デジタルツインは、これを実現する上で極めて有効な手段となります。

従来型の保全は、故障が発生してから修理する「事後保全(BM)」や、一定期間ごとに部品を交換する「時間計画保全(TBM)」が主流でした。しかし、事後保全は突然のダウンタイムを招き、時間計画保全はまだ使える部品まで交換してしまう無駄が生じます。

デジタルツインは、「予知保全(PdM: Predictive Maintenance)」を可能にします。

- 故障の事前予測: 機械に取り付けられたセンサーが収集する振動、温度、圧力などのデータをAIが常に監視・分析します。これにより、正常な状態からのわずかな逸脱を捉え、「このベアリングはあと100時間の稼働で寿命を迎える」「ポンプの圧力が異常な変動を示しており、2週間以内に故障する可能性が高い」といった、故障の兆候を高い精度で事前に予測します。

- ダウンタイムの最小化: 故障を事前に予測できるため、生産計画への影響が最も少ないタイミングを見計らって、計画的にメンテナンスを実施できます。これにより、予期せぬライン停止による生産機会の損失や、緊急対応にかかるコストを大幅に削減できます。

- メンテナンスコストの最適化: 部品の寿命を最大限まで使い切ることができるため、不要な部品交換がなくなり、メンテナンスに関連するコスト全体を最適化できます。

予知保全の実現は、設備の稼働率を最大化し、事業の収益性を直接的に向上させる、強力なメリットです。

④ 属人化の解消と技術継承

多くの産業現場では、長年の経験を持つ熟練技術者の「勘」や「コツ」といった暗黙知に、品質や生産性が大きく依存しています。しかし、これらの技術は言語化やマニュアル化が難しく、若手への継承が困難であるという課題を抱えています。

デジタルツインは、この「暗黙知の形式知化」を促進します。

- 技術の可視化・データ化: 熟練技術者の作業中の動き、操作手順、判断の根拠となる各種センサーデータを収集し、デジタルツイン上で再現・分析します。これにより、「なぜこのタイミングでバルブを調整するのか」「どのような音の変化が異常のサインなのか」といった、これまで個人の感覚の中にあったノウハウを、客観的なデータとして可視化できます。

- 効果的なトレーニング: 仮想空間上に再現された作業環境やトラブルシューティングのシナリオを用いて、若手技術者は安全かつ繰り返しトレーニングを行うことができます。熟練者の動きをVRで追体験したり、ARグラスを通じて現実の機械に正しい手順を重ねて表示したりすることで、学習効率を飛躍的に高め、短期間でのスキル習得を支援します。

- 遠隔からの技術支援: 現場の作業員が見ている映像やデジタルツインの状況を、遠隔地にいる専門家がリアルタイムで共有し、的確な指示を与えることができます。これにより、一人の専門家が複数の現場をサポートすることが可能になり、専門知識を効率的に活用できます。

⑤ 新たなビジネスモデルの創出

デジタルツインは、既存の業務を効率化するだけでなく、全く新しいビジネスモデルや収益源を生み出すきっかけにもなります。

- サービス化(Servitization): 従来のように製品を「モノ」として売り切るのではなく、製品の稼働によって得られる価値を「サービス」として提供するビジネスモデルへの転換を促進します。例えば、建設機械メーカーが機械を販売する代わりに、「1時間あたり〇〇円で土砂を運搬する能力」を提供したり、コンプレッサーメーカーが「圧縮空気を従量課金で提供するサービス(Air as a Service)」を展開したりする事例が考えられます。これは、製品のデジタルツインを用いて稼働状況を常に最適に保ち、安定したサービス提供を保証できるからこそ可能になるビジネスです。

- データ駆動型サービスの提供: 収集した膨大な稼働データを分析し、顧客に対して付加価値の高い情報を提供することも新たなビジネスになります。例えば、多数の農家が使用するトラクターのデジタルツインから得られるデータを分析し、「あなたの地域の土壌や天候に最適な作物の植え付け時期や肥料の量」をコンサルティングサービスとして提供する、といったことが考えられます。

- エコシステムの形成: 自社の製品だけでなく、サプライヤーや顧客、パートナー企業のシステムともデジタルツインを連携させることで、業界全体を最適化するプラットフォームを構築できます。これにより、自社が中心となった新たな経済圏(エコシステム)を形成し、競争優位を確立することも可能になります。

デジタルツイン導入の3つのデメリット・課題

デジタルツインは多くのメリットをもたらす一方で、その導入と運用にはいくつかの大きなハードルが存在します。これらの課題を事前に理解し、対策を講じることが、導入を成功させるための鍵となります。

① 高度な専門知識を持つ人材が必要

デジタルツインの構築と運用は、単一のスキルで完結するものではなく、多様な分野の高度な専門知識を結集させる必要があります。これが、多くの企業にとって最大の障壁の一つとなっています。

- 多様な専門分野:

- データサイエンティスト/AIエンジニア: IoTセンサーから収集される膨大なビッグデータを分析し、意味のある洞察を引き出し、予知保全や最適化のためのAIモデルを構築する専門家。

- IoTエンジニア: 適切なセンサーを選定し、デバイスをネットワークに接続し、安定したデータ収集基盤を構築する専門家。

- 3Dモデリング/CGエンジニア: CADデータやスキャンデータから、物理的に正確で、かつシミュレーションに適した高品質な3Dモデルを作成する専門家。

- シミュレーションエンジニア: 構造解析、流体解析、熱解析といった、対象分野の物理法則を深く理解し、精度の高いシミュレーションを実行・評価する専門家。

- ソフトウェアエンジニア/クラウドエンジニア: これら全ての要素を統合し、リアルタイムで安定稼働するシステム全体を設計・開発する専門家。

これらの専門人材は、市場全体で需要が高く、確保・育成することが非常に困難です。特に、これら複数の領域に精通した人材は極めて希少であり、社内に適切な人材がいない場合は、外部のパートナーとの協業や、長期的な視点での社内育成計画が不可欠となります。単純にツールを導入すればデジタルツインが完成するわけではなく、それを使いこなし、価値を創出できる「人」の存在が決定的に重要です。

② 導入・運用に高額なコストがかかる

デジタルツインの実現には、相応の初期投資(CAPEX)と継続的な運用コスト(OPEX)が必要です。コストの全体像を把握せずにプロジェクトを開始すると、途中で予算が枯渇し、頓挫するリスクがあります。

- 初期導入コスト:

- ハードウェア費用: 対象に取り付ける多数のIoTセンサー、ゲートウェイデバイス、データを処理・保存するための高性能なサーバーやクラウドインフラ。

- ソフトウェア費用: 3Dモデリングソフト、シミュレーションソフト(CAE)、IoTプラットフォーム、AI開発ツール、可視化ツールなどのライセンス費用や開発費用。

- システム構築費用: 各種ツールやシステムを連携させ、要件に合わせたアプリケーションを開発するための外部委託費用や人件費。

- データ収集・モデリング費用: 既存の設備にセンサーを後付けする工事費用や、対象物を3Dスキャンするための費用。

- 運用・保守コスト:

- クラウド利用料: データを保存し、AIやシミュレーションを実行するための継続的なクラウドサービスの利用料。

- ソフトウェア保守料: 各種ソフトウェアの年間保守契約料やアップデート費用。

- 人件費: システムを運用・監視し、継続的に改善していくための専門人材の人件費。

- センサー等の維持費: センサーの故障時の交換費用や、定期的なキャリブレーション(校正)費用。

これらのコストは、対象とするシステムの規模や複雑さによって大きく変動します。そのため、いきなり全社的な大規模導入を目指すのではなく、まずは特定のラインや設備など、範囲を限定したスモールスタートで効果を検証し、投資対効果(ROI)を見極めながら段階的に拡大していくアプローチが賢明です。

③ セキュリティリスクへの対策が必須

デジタルツインは、サイバー空間とフィジカル空間を直結させる技術です。この密接な連携は大きなメリットをもたらす反面、新たなセキュリティリスクを生み出します。サイバー攻撃が、単なるデータの漏洩や改ざんに留まらず、現実世界の物理的な損害や人命に関わる事故に直結する可能性があるため、極めて厳重なセキュリティ対策が求められます。

- 考えられるリスク:

- 不正アクセスによる誤操作: 悪意のある第三者がデジタルツインの制御システムに侵入し、工場の機械を意図的に暴走させたり、プラントのバルブを不正に開閉させたりして、設備の破壊や生産の混乱を引き起こす。

- データの改ざんによる判断ミス: センサーデータを改ざんし、実際には異常がないのに故障警報を出させたり、逆に危険な兆候を隠蔽したりすることで、AIやオペレーターの判断を誤らせ、適切な対応を妨げる。

- ランサムウェアによるシステム停止: デジタルツインシステム全体を暗号化して人質に取り、身代金を要求する。システムの停止は、そのまま物理的な生産活動の停止に繋がる。

- 機密情報の漏洩: 製品の設計データ、生産ノウハウ、稼働データといった企業の競争力の源泉となる機密情報が盗まれる。

- 必要な対策:

- ネットワークの分離: 制御システムが接続されるOT(Operational Technology)ネットワークと、通常の社内情報システムであるITネットワークを物理的・論理的に分離する。

- アクセス制御の徹底: 誰が、いつ、どの情報にアクセスできるかを厳格に管理し、最小権限の原則を徹底する。多要素認証の導入も有効。

- データの暗号化: 通信経路上および保存されている全てのデータを暗号化し、万が一盗まれても内容を読み取れないようにする。

- 脆弱性管理と監視: システムを構成する全てのデバイスやソフトウェアの脆弱性を常に把握し、速やかにパッチを適用する。また、ネットワークトラフィックやシステムのログを24時間365日監視し、不審なアクティビティを即座に検知・対応する体制を構築する。

セキュリティは「後付け」で考えるのではなく、デジタルツインの設計段階から組み込む「セキュリティ・バイ・デザイン」のアプローチが不可欠です。

デジタルツインの主な活用分野

デジタルツインは、その汎用性の高さから、すでに様々な産業分野で導入が進められており、具体的な成果を上げています。ここでは、代表的な活用分野とそのユースケースを紹介します。

製造業

製造業は、デジタルツインの活用が最も進んでいる分野の一つです。「インダストリー4.0」や「スマートファクトリー」といったコンセプトの中核をなす技術として、製品のライフサイクル全体にわたる変革を促しています。

製品の設計・開発

前述の通り、仮想空間でのシミュレーションにより、物理的な試作品の作成を大幅に削減します。デジタルプロトタイピングにより、開発のフロントローディング(初期工程への負荷集中)を実現し、後工程での手戻りを防ぎます。 例えば、航空機のエンジン開発では、無数の部品で構成される複雑な構造をデジタルツイン化し、気流や燃焼、熱伝導、耐久性などを統合的にシミュレーションすることで、性能と安全性を極限まで高める努力が続けられています。

生産ラインの最適化

工場の生産ライン全体をデジタルツインで再現することで、まるで神の視点から工場を眺めるように、全体の稼働状況をリアルタイムに把握できます。

- ボトルネックの特定: どの工程が全体の生産スピードを律速しているかを正確に特定し、改善策をシミュレーションで検証できます。

- 生産計画の最適化: 需要の変動や原材料の納期に合わせて、最も効率的な生産順序や人員配置をAIが自動で計算します。

- レイアウト変更の事前検証: 新しい設備を導入する際や、生産品目を変更する際に、仮想空間上で最適なレイアウトを検討し、作業員の動線やモノの流れをシミュレーションすることで、導入後のトラブルを未然に防ぎます。

建設・土木業界

建設・土木業界では、BIM/CIM(Building/Construction Information Modeling)という3Dモデルに属性情報を持たせる概念が普及しており、これをベースとしたデジタルツインの活用が進んでいます。

- 施工計画のシミュレーション: クレーンの配置計画や建設重機の動線、資材の搬入タイミングなどを事前にシミュレーションし、安全で効率的な施工計画を立案します。

- 進捗管理の可視化: ドローンで撮影した現場写真やレーザースキャナーの点群データをBIM/CIMモデルと重ね合わせることで、設計と実際の進捗の差異を可視化し、遅延の早期発見や是正に役立てます。

- インフラの維持管理: 橋やトンネル、ダムといった社会インフラのデジタルツインを構築し、センサーデータを継続的に収集・分析することで、老朽化の進行度を正確に把握し、最適な修繕計画を立てます。これにより、インフラの長寿命化と維持管理コストの削減を両立します。

医療・ヘルスケア

医療分野におけるデジタルツインは、「バーチャルヒューマン」とも呼ばれ、個別化医療(プレシジョン・メディシン)の実現に向けた切り札として期待されています。

- 手術シミュレーション: 患者のCTやMRIデータから、臓器や血管の形状を忠実に再現したデジタルツインを作成します。執刀医は、このデジタルツインを用いて、事前に手術手順のシミュレーションを行うことができます。これにより、難易度の高い手術の成功率を高め、患者への負担を軽減します。

- 個別化医療(オーダーメイド治療): 患者個人の遺伝子情報、生活習慣、検査データなどを統合したデジタルツインを構築します。この仮想的な身体の上で、様々な治療薬の候補を投与するシミュレーションを行い、その患者にとって最も効果が高く、副作用の少ない薬や治療法を予測します。

- 医薬品開発: 新薬の開発プロセスにおいて、臨床試験(治験)の一部をデジタルツインによるシミュレーションで代替することで、開発期間の短縮とコストの削減を目指す研究が進められています。

都市開発(スマートシティ)

都市全体を対象としたデジタルツインは、より安全で快適、かつ持続可能な都市(スマートシティ)を実現するための基盤となります。

- 交通シミュレーション: 人の流れや交通量をリアルタイムに分析・予測し、信号機の制御を最適化して渋滞を緩和したり、災害時の最適な避難経路を提示したりします。

- エネルギーマネジメント: エリア内の電力需要を予測し、太陽光発電などの再生可能エネルギーの供給量と組み合わせて、エネルギーの地産地消や効率的な融通を実現します。

- 防災・減災計画: 地形や建物のデータに、豪雨や地震のシミュレーションを組み合わせることで、浸水エリアや被害が大きくなる地域を予測し、効果的な防災計画や避難所の設置に役立てます。

- 都市計画の合意形成: 新しいビルや公園を建設する際に、その3Dモデルを都市のデジタルツイン上に配置し、景観への影響や日照の変化などを市民がVR/ARで体験できるようにすることで、円滑な合意形成を促進します。

物流業界

物流業界では、サプライチェーン全体の可視化と最適化、そして倉庫内作業の効率化にデジタルツインが活用されています。

- 倉庫内オペレーションの最適化: 倉庫のレイアウト、棚の配置、商品の保管場所、ピッキング作業員の動線などをデジタルツインで再現します。これにより、保管効率やピッキング効率を最大化する最適なレイアウトやロケーション管理の方法をシミュレーションで見つけ出すことができます。

- サプライチェーンの可視化: 原材料の調達から生産、倉庫保管、配送、顧客への納品まで、サプライチェーンに関わる全てのモノと情報の動きをデジタルツイン上でリアルタイムに可視化します。これにより、どこかで遅延や欠品が発生した場合の影響を即座に把握し、代替案を迅速に検討できます。

航空宇宙産業

デジタルツインの思想の源流である航空宇宙産業は、現在も最先端の活用分野です。

- 機体の状態監視と予知保全: 飛行中の航空機のエンジンや機体の各部に取り付けられた無数のセンサーからデータを収集し、地上のデジタルツインと常に同期させています。これにより、部品の疲労度や微細な損傷をリアルタイムで監視し、故障を予知して、着陸後のメンテナンスを効率的に行うことができます。

- フリート管理の最適化: 航空会社が保有する多数の航空機(フリート)全体のデジタルツインを構築し、各機体の状態や運航スケジュール、燃料消費量などを一元管理することで、フリート全体の稼働率と燃費効率を最大化します。

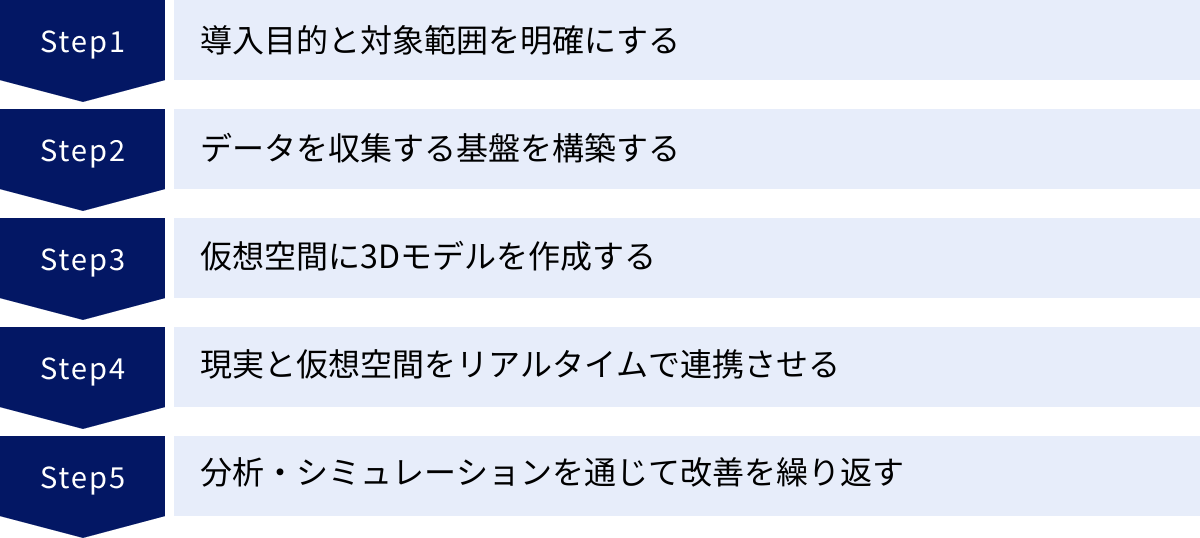

デジタルツイン導入を成功させる5つのステップ

デジタルツインの導入は、複雑で大規模なプロジェクトになりがちです。成功確率を高めるためには、計画的かつ段階的なアプローチが不可欠です。ここでは、導入を成功に導くための標準的な5つのステップを紹介します。

① 導入目的と対象範囲を明確にする

全てのプロジェクトの出発点であり、最も重要なステップです。 最新技術であるという理由だけで飛びつくのではなく、「デジタルツインを使って、自社の何を、どのように改善したいのか」という目的を徹底的に明確化する必要があります。

- 目的の具体化: 「コストを削減したい」といった曖昧な目標ではなく、「生産ラインAにおける予期せぬダウンタイムを今後2年間で30%削減する」「新製品Xの開発リードタイムを6ヶ月短縮する」といった、測定可能で具体的なKPI(重要業績評価指標)を設定します。

- 課題の特定: 目的を達成するために、現状の業務プロセスにおける最大の課題は何かを分析します。例えば、「熟練工の退職による品質のばらつき」「設備の老朽化による突発的な故障の増加」など、解決すべきペインポイントを特定します。

- 対象範囲の決定(スモールスタート): いきなり工場全体や全社規模での導入を目指すのは、リスクとコストが高すぎます。まずは、投資対効果(ROI)が見込みやすく、かつ課題が明確な特定の設備や生産ライン、製品などをパイロットプロジェクトの対象として選定します。 この「スモールスタート」で成功体験とノウハウを蓄積し、そこから段階的に対象範囲を拡大していくことが、失敗のリスクを抑える上で極めて重要です。

② データを収集する基盤を構築する

目的と対象範囲が決まったら、次はデジタルツインの血液となる「データ」を収集するための基盤を構築します。

- 収集すべきデータの定義: 設定したKPIを測定・改善するために、どのようなデータが必要かを洗い出します。温度、圧力、振動、稼働時間、電力消費量、画像データなど、対象の特性に応じて必要なデータを定義します。

- センサーの選定と設置: 定義したデータを取得するために最適なIoTセンサーを選定します。測定精度、耐久性、コスト、通信方式などを考慮して選び、対象物に適切に設置します。既存の設備にセンサーがない場合は、後付け工事が必要になります。

- ネットワークとプラットフォームの構築: 収集したデータを安定して送信するためのネットワーク(有線LAN, Wi-Fi, LPWA, 5Gなど)を整備します。そして、送られてきたデータを一元的に集約、蓄積、管理するためのIoTプラットフォームやデータレイクを、クラウド上またはオンプレミスに構築します。

この段階で収集されるデータの質と量が、後続のステップ全体の精度を決定づけるため、慎重な計画と設計が求められます。

③ 仮想空間に3Dモデルを作成する

収集したデータを可視化し、シミュレーションを行うための「器」となる3Dモデルを作成します。

- モデリング手法の選択: 既存の3D CADデータを活用するのが最も効率的です。CADデータがない場合は、対象物を3Dレーザースキャナーでスキャンして点群データを取得したり、ドローンで撮影した多数の写真を基にフォトグラメトリ技術で3Dモデルを生成したりします。

- 物理特性の付与: 単なる形状データだけでなく、シミュレーションに必要な物理情報(材質、重量、剛性、熱伝導率など)をモデルに属性として付与します。

- LOD(Level of Detail)の調整: モデルの精密度を、目的に応じて調整します。全体を俯瞰するだけであれば粗いモデルで十分ですが、部品レベルの精密なシミュレーションを行う場合は、非常に詳細なモデルが必要になります。目的に対して過度に詳細なモデルは、データ量を増大させ、処理速度を低下させるため、適切なLODの設定が重要です。

④ 現実と仮想空間をリアルタイムで連携させる

ステップ②で構築したデータ収集基盤と、ステップ③で作成した3Dモデルを繋ぎ合わせ、いよいよデジタルツインの核となるリアルタイム連携を実現します。

- データマッピング: どのセンサーから送られてくるデータが、3Dモデルのどの部分の状態に対応するのかを正確に紐付けます。

- API連携: IoTプラットフォームと3Dモデルをホストするシステム(可視化ツールやシミュレーションソフト)を、API(Application Programming Interface)などを介して接続し、データが自動的に流れる仕組みを構築します。

- 可視化とダッシュボードの作成: リアルタイムデータが3Dモデルの色や動き、あるいはグラフや数値として表示されるように、ダッシュボードを設計・開発します。これにより、オペレーターは直感的に現状を把握できるようになります。

- フィードバック経路の確立: (成熟度レベル3以上を目指す場合)仮想空間からの制御信号を、現実世界の機械のアクチュエーター(駆動装置)などに送るための通信経路と制御インターフェースを構築します。

⑤ 分析・シミュレーションを通じて改善を繰り返す

デジタルツインのシステムが完成したら、いよいよそれを使って価値を創出するフェーズに入ります。

- 現状分析と課題発見: 稼働データを分析し、これまで気づかなかった非効率な点や、異常の兆候などを発見します。

- What-ifシミュレーション: 発見した課題を解決するための改善策を複数立案し、それぞれを仮想空間でシミュレーションして効果を比較検討します。「もしパラメータをこう変えたら」「もし手順をこう変更したら」といった検証をリスクなく行い、最適な解決策を見つけ出します。

- 現実への適用と効果測定: シミュレーションで有効性が確認された改善策を、現実の運用に適用します。そして、その結果が当初設定したKPIの改善に繋がったかを、データに基づいて定量的に評価します。

- PDCAサイクルの実践: この「分析(Plan) → シミュレーション(Do) → 現実への適用(Check) → 評価・改善(Action)」というサイクルを継続的に回し続けることが、デジタルツインの価値を最大化する上で不可欠です。デジタルツインは一度作って終わりではなく、ビジネスとともに成長し続ける「生きたシステム」なのです。

デジタルツインの市場規模と将来性

デジタルツイン市場は、DXやGX、スマートシティ化の流れを受けて、世界的に急速な成長を遂げています。様々な調査会社がその将来性を高く評価しており、今後数十年にわたりIT市場の重要な成長エンジンの一つになると予測されています。

複数の市場調査レポートを総合すると、デジタルツインの世界市場規模は、2020年代前半に1兆円前後であったものが、2030年頃には10兆円から20兆円を超える規模にまで拡大すると予測されています。 年平均成長率(CAGR)は30%〜40%以上という非常に高い水準で推移すると見られており、これは他のIT分野と比較しても驚異的な成長率です。

(参照:MarketsandMarkets, Fortune Business Insights, Mordor Intelligenceなどの各種市場調査レポート)

この急成長の背景には、これまで述べてきた製造業、建設業、都市開発、ヘルスケアといった主要産業での導入拡大に加え、今後は以下のような新たなトレンドが市場の成長をさらに加速させると考えられています。

- 中小企業への普及: これまでデジタルツインは、高度な技術力と資金力を持つ大企業が中心でした。しかし、クラウドベースの安価なプラットフォームや、特定の用途に特化したSaaS型サービスの登場により、今後は中堅・中小企業でも導入が容易になります。これにより、市場の裾野が一気に広がる可能性があります。

- AIとのさらなる融合: AI技術の進化は、デジタルツインの能力を飛躍的に向上させます。単なる予測だけでなく、自律的な意思決定や自己最適化を行う「自律運用型デジタルツイン」が現実のものとなり、より高度な付加価値を生み出すようになります。

- エッジコンピューティングの活用: センサーの近くに計算能力を持つ「エッジデバイス」を配置し、そこで一次的なデータ処理を行うエッジコンピューティングが普及します。これにより、全てのデータをクラウドに送る必要がなくなり、通信の遅延をさらに低減させ、よりリアルタイム性の高い制御が可能になります。

- 標準化と相互運用性の向上: 現在は各ベンダーが独自仕様のプラットフォームを提供していますが、今後は業界標準のデータフォーマット(NVIDIAのUSDなど)やAPIが整備され、異なるベンダーのツールやシステム間での相互運用性が向上します。これにより、企業や業界をまたいだ、より大規模なデジタルツインの連携が容易になります。

- 「人」のデジタルツインの進展: ヘルスケア分野だけでなく、労働者の安全管理や技能トレーニングなど、働く「人」を対象としたデジタルツインの活用も進むでしょう。個人のバイタルデータや行動データを基に、熱中症のリスクを予測したり、最適な作業負荷を提案したりするなど、ウェルビーイングの向上にも貢献します。

デジタルツインは、もはや単なる技術的なバズワードではなく、現実世界のあらゆる課題を解決し、持続可能な未来を築くための社会インフラとして、その重要性を増していくことは間違いありません。 今後、私たちの生活や仕事のあらゆる場面で、デジタルツインが当たり前のように活用される時代が到来するでしょう。

おすすめのデジタルツイン関連ツール・サービス3選

デジタルツインを構築・活用するためには、様々な機能を持つソフトウェアプラットフォームが必要です。ここでは、世界的に広く利用されており、業界をリードする代表的なツール・サービスを3つ紹介します。

① NVIDIA Omniverse

NVIDIA Omniverseは、GPUで世界をリードするNVIDIA社が提供する、リアルタイム3Dデザインコラボレーションと仮想世界シミュレーションのためのオープンプラットフォームです。産業用デジタルツインの構築において、デファクトスタンダード(事実上の標準)となりつつある存在です。

- 特徴:

- Universal Scene Description (USD): Pixar社が開発したオープンソースの3Dシーン記述フレームワーク「USD」を中核に据えています。これにより、Autodesk 3ds Max, Maya, Revit, Ansys, PTC Creoなど、様々な業界標準の3Dツールで作成されたデータを、非破壊的なワークフローで統合・連携させることが可能です。異なるツール間の壁を取り払い、シームレスなコラボレーションを実現します。

- 物理的に正確なリアルタイムシミュレーション: NVIDIAの高度な物理エンジン(PhysX, Flow, Blastなど)を統合しており、重力、流体、剛性、材質の挙動などを、物理法則に基づいて極めてリアルに、かつリアルタイムでシミュレーションできます。

- フォトリアリスティックなレンダリング: リアルタイムレイトレーシング技術により、まるで実写のような高品質なビジュアライゼーションが可能です。これにより、設計レビューやマーケティング用の映像制作にも活用できます。

- AIとの親和性: AIによる合成データ生成や、ロボットのトレーニングなど、AI開発を支援する機能も豊富に備えています。

- 主な対象: 製造業(工場シミュレーション、ロボット開発)、建築・建設(デザインレビュー)、メディア&エンターテイメント、科学技術計算など、幅広い分野。

(参照:NVIDIA Omniverse 公式サイト)

② Ansys Twin Builder

Ansys Twin Builderは、長年にわたりエンジニアリングシミュレーション(CAE)ソフトウェアのトップ企業であるAnsys社が提供する、システムレベルのデジタルツイン構築に特化したプラットフォームです。特に、製品の稼働後のパフォーマンス最適化や予知保全に強みを持っています。

- 特徴:

- マルチフィジックス対応: Ansysが誇る構造、流体、熱、電磁界といった様々な物理領域(マルチフィジックス)の詳細な3Dシミュレーションモデルと、システム全体の振る舞いをモデル化する0D/1Dシミュレーションをシームレスに連携できます。これにより、部品レベルの物理現象がシステム全体に与える影響を、高い精度で予測できます。

- ROM(縮退モデル)の高速生成: 詳細な3Dシミュレーションモデルから、計算負荷の軽いROM(Reduced-Order Model)を自動で生成する機能を備えています。この軽量なROMをデジタルツインに組み込むことで、リアルタイムでの高速なシミュレーションを実現します。

- 実稼働データとの連携: IoTプラットフォームやデータ収集ツールと容易に接続でき、実世界のセンサーデータをシミュレーションモデルにリアルタイムで取り込み、モデルの精度を継続的に検証・補正できます。

- 予知保全への応用: 物理ベースのシミュレーションと実稼働データを組み合わせることで、精度の高い故障予測や寿命予測モデルを構築し、効果的な予知保全を実現します。

- 主な対象: 産業機器、自動車、航空宇宙、エレクトロニクスなど、物理的な挙動の予測が重要となる製品のライフサイクル管理。

(参照:Ansys Twin Builder 公式サイト)

③ 3DEXPERIENCE platform

3DEXPERIENCE platformは、3D CADソフト「CATIA」で知られるフランスのダッソー・システムズ社が提供する、製品の企画・設計から製造、販売、保守に至るまでの、ビジネスプロセス全体を網羅する統合プラットフォームです。デジタルツインは、この広範なプラットフォームの中核機能の一つとして位置づけられています。

- 特徴:

- 製品ライフサイクル全体の統合: 設計(CATIA)、シミュレーション(SIMULIA)、製造(DELMIA)、マーケティング、サプライチェーン管理といった、製品に関わる全ての情報を単一のプラットフォーム上で一元管理します。これにより、部門間のサイロ化を防ぎ、データの一貫性を保ちながら、プロセス全体の最適化を図ります。

- バーチャルツインエクスペリエンス: 単なるモノの再現に留まらず、そのモノが使われる環境や、それを使う人間(消費者)の体験までを含めて仮想空間でシミュレーションすることを目指しています。「モノ・自然・生命のバーチャルツイン」という壮大なコンセプトを掲げている点が特徴です。

- 強力なコラボレーション機能: クラウドベースのプラットフォームであるため、場所を問わず、関係者全員が常に最新の情報にアクセスし、共同で作業を進めることができます。

- 豊富な業界別ソリューション: 自動車・輸送機械、航空宇宙・防衛、産業機械、ハイテク、消費財など、各業界の特有の課題に対応したソリューションが予め用意されています。

- 主な対象: 大規模で複雑な製品開発を行う自動車メーカーや航空機メーカーなどを中心とした、エンタープライズ領域。

(参照:ダッソー・システムズ 3DEXPERIENCE platform 公式サイト)