近年、製造業から医療、エンターテインメントに至るまで、さまざまな分野で「3Dスキャン」という技術が注目を集めています。製品の設計データを瞬時に取得したり、文化財をデジタルデータとして永久に保存したりと、その活用範囲は広がり続けています。しかし、「3Dスキャンとは具体的に何なのか?」「どのような仕組みで立体をデータ化しているのか?」といった疑問を持つ方も多いのではないでしょうか。

この記事では、3Dスキャンの基本的な概念から、その測定原理、スキャナーの種類、取得できるデータ形式、そして具体的な活用事例まで、網羅的に解説します。導入を検討している企業担当者の方から、技術に興味を持つ学生やエンジニアまで、幅広い層の方々にとって有益な情報を提供します。3Dスキャンがもたらす可能性と、その導入にあたっての注意点を深く理解し、ビジネスや研究開発における新たな一手を見つけるための参考にしてください。

目次

3Dスキャンとは

3Dスキャンとは、現実世界に存在する物体の形状を3次元のデジタルデータとして取得する技術のことです。この技術の中心となるのが「3Dスキャナー」と呼ばれる専用の機器です。3Dスキャナーは、対象物に対して光やレーザーを照射し、その反射をセンサーで捉えることで、物体の表面にある無数の点の位置情報(XYZ座標)を正確に測定します。こうして集められた膨大な点の集合体は「点群データ」と呼ばれ、これが3Dモデルの元となります。

従来の測定方法、例えばノギスやマイクロメータ、三次元測定機(CMM)などは、特定の点の寸法や距離を測定することに特化していました。これらは非常に高い精度を誇りますが、複雑な曲面や自由形状を持つオブジェクト全体の形状を捉えるには、膨大な時間と手間がかかるという課題がありました。

一方、3Dスキャンは、対象物の表面全体を非接触または接触式で高速にスキャンし、面全体の形状を一度にデータ化できる点が最大の特徴です。これにより、これまで測定が困難だった複雑な形状の部品や、柔らかくて変形しやすい素材、あるいは触れること自体がはばかられる貴重な文化財なども、正確にデジタルデータとして取り込むことが可能になりました。

取得された3Dデータは、さまざまな用途に活用されます。

- リバースエンジニアリング: 既存の製品をスキャンして3D CADデータを作成し、設計変更や改良、競合製品の分析に役立てます。

- 品質管理・検査: 製造した部品をスキャンし、元の設計データ(3D CAD)と比較することで、加工誤差や歪みを瞬時に可視化し、検査工程を大幅に効率化します。

- 製品開発: 粘土などで作ったデザインモックアップ(クレイモデル)をスキャンし、CAD上で細部の設計を進めることで、開発プロセスを迅速化します。

- デジタルアーカイブ: 博物館の収蔵品や史跡、仏像などの文化財をスキャンし、デジタルデータとして半永久的に保存します。これにより、破損時の修復資料や、研究、教育、VR展示などへの活用が可能になります。

- 医療・ヘルスケア: 患者の体の一部をスキャンして、オーダーメイドの義肢や装具、歯科用のインプラントなどを作成します。

このように、3Dスキャンは単に物体の形を測るだけでなく、現実世界の情報をデジタル空間に持ち込み、設計、製造、解析、保存といった多様なプロセスと連携させるための重要な橋渡し役を担っています。DX(デジタルトランスフォーメーション)が叫ばれる現代において、物理的な「モノ」とデジタルな「情報」をシームレスに繋ぐ3Dスキャン技術は、あらゆる産業の競争力を高める上で不可欠なツールとなりつつあるのです。この記事では、この革新的な技術の全貌を、仕組みから応用まで深く掘り下げていきます。

3Dスキャンの仕組み・測定原理

3Dスキャナーがどのようにして物体の形状をデータ化するのか、その背景にはいくつかの測定原理が存在します。これらの原理は、大きく「接触式」と「非接触式」の2つに分類されます。それぞれの仕組みと特徴を理解することは、適切な3Dスキャナーを選ぶ上で非常に重要です。

接触式

接触式3Dスキャナーは、プローブ(探針)と呼ばれるセンサーの先端を測定対象物に直接接触させ、その三次元座標を取得していく方式です。代表的なものに、多関節アームの先端にプローブを取り付けた「アーム式三次元測定機」があります。

アームの各関節には高精度なエンコーダー(回転角度センサー)が内蔵されており、アームの根本からプローブ先端までの姿勢と位置をリアルタイムで正確に計算します。測定者はプローブを手に持ち、対象物の表面をなぞるように動かすことで、連続的に座標データを取得していきます。

接触式の最大のメリットは、その測定精度の高さです。プローブが物理的に対象物に触れるため、光の反射や周囲の環境光などの影響を受けにくく、安定して信頼性の高い測定が可能です。特に、光沢のある金属部品の穴の径や深さ、エッジの位置などをピンポイントで正確に測定したい場合に強みを発揮します。

一方で、デメリットも存在します。まず、物理的に接触するため、測定対象物を傷つけたり、変形させたりするリスクがあります。ゴムのような柔らかい素材や、塗装面、貴重な文化財などの測定には向きません。また、プローブで一点一点なぞっていく必要があるため、非接触式に比べて測定に時間がかかる傾向があります。特に、広範囲の自由曲面全体の形状をデータ化するような用途では、非効率になる場合があります。

| 項目 | 特徴 |

|---|---|

| 原理 | プローブ(探針)を対象物に直接接触させ、座標を取得する。 |

| メリット | 非常に高い測定精度、光の反射や外乱光の影響を受けにくい。 |

| デメリット | 測定に時間がかかる、対象物を傷つける可能性がある、柔らかいものには不向き。 |

| 主な用途 | 高精度な寸法検査、幾何公差測定、金型や機械部品の検査。 |

非接触式

非接触式3Dスキャナーは、対象物に触れることなく、光やレーザーを照射してその形状を測定する方式です。現在主流となっている3Dスキャナーの多くがこの方式を採用しており、高速かつ安全に測定できるのが大きな特徴です。非接触式の中にも、さまざまな原理が存在します。

レーザー光切断法

レーザー光切断法は、線状のレーザー(ラインレーザー)を対象物に照射し、その反射光をカメラで捉えることで形状を測定する方式です。この方式は、古くからある「三角測量」の原理を応用しています。

- スキャナーから対象物に向けて、1本のラインレーザーを照射します。

- レーザーは対象物の表面の凹凸に沿って変形します。

- その変形したレーザーラインを、レーザー照射部から一定の距離と角度を保って設置されたカメラ(CCDやCMOSセンサー)で撮影します。

- スキャナー(レーザー照射部とカメラ)と対象物上のレーザーラインによって三角形が形成されます。レーザーとカメラの間の距離と角度は既知であるため、カメラに映ったレーザーの位置から、三角測量の原理を用いて対象物表面までの距離を算出できます。

- この一連の作業を、スキャナーを動かしながら連続的に行うことで、対象物全体の三次元座標データ(点群データ)を取得します。

レーザー光切断法のメリットは、高精度と高速スキャンを両立している点です。ハンディタイプのスキャナーに多く採用されており、自動車のボディのような大きなものから、小さな機械部品まで、幅広い対象に対応できます。一方で、レーザー光は周囲の明るさ(外乱光)の影響を受けやすく、屋外での使用には工夫が必要な場合があります。

パターン照射法

パターン照射法は、縞模様(ストライプパターン)や格子模様など、特定のパターン光をプロジェクターから対象物に投影し、そのパターンの歪みを複数のカメラで撮影して形状を解析する方式です。構造化光投影法(Structured Light Projection)とも呼ばれます。

- プロジェクターが、時間差で位相をずらした複数の縞模様パターンを対象物に次々と投影します。

- 対象物の表面形状に応じて、投影された縞模様は歪んで見えます。

- その歪んだパターンを、異なる角度に設置された2台(または1台)のカメラで撮影します。

- 撮影された複数の画像から、各画素がどのパターンのどの位置に対応するのかを解析します。

- ステレオカメラの原理(三角測量と同様)を用いて、画像上の歪みから対象物の表面全体の三次元座標を一度に計算します。

パターン照射法の最大のメリットは、その測定速度です。レーザーのように線を走査させるのではなく、面全体にパターンを投影するため、一回の撮影で広範囲のデータを取得できます。そのため、静止した対象物を短時間でスキャンするのに非常に適しています。据え置き型の高精度スキャナーに多く採用されています。ただし、動いている対象物のスキャンは苦手としており、プロジェクターの光が届きにくい深い溝や穴の測定は困難な場合があります。

写真測量(フォトグラメトリ)方式

写真測量(フォトグラメトリ)方式は、対象物をさまざまな角度から撮影した多数のデジタル写真をもとに、3Dモデルを生成する技術です。これは、人間が両目で物を見て立体感を得るのと同じ「ステレオビジョン」の原理に基づいています。

- 対象物の周りを移動しながら、あるいは対象物を回転させながら、数十枚から数百枚の写真を撮影します。このとき、隣り合う写真同士が大きく重なるように(オーバーラップさせて)撮影するのがポイントです。

- 専用のソフトウェアが、すべての写真の中から共通する特徴点(コーナーや模様など)を自動で探し出し、写真間でそれらをマッチングさせます。

- 各写真の撮影位置とカメラの向きを、SfM(Structure from Motion)という技術を用いて推定します。

- 推定されたカメラの位置情報と、各写真に写っている特徴点の位置関係から、三角測量の原理で特徴点の三次元座標を計算し、密な点群データを生成します。

- 最終的に、点群データからメッシュ(ポリゴン)を生成し、写真のテクスチャを貼り付けることで、色彩情報も持ったリアルな3Dモデルが完成します。

フォトグラメトリの最大のメリットは、特別なスキャナーが不要で、デジタルカメラやスマートフォンさえあれば始められる手軽さにあります。ドローンと組み合わせることで、建物や地形といった非常に広大な範囲を3Dデータ化することも可能です。一方で、測定精度はレーザーやパターン照射法に比べて劣る傾向があり、特徴点の少ないのっぺりとした表面や、光沢・透明な物体のスキャンは苦手とします。

| 測定原理 | 特徴 | メリット | デメリット | 主な採用製品 |

|---|---|---|---|---|

| レーザー光切断法 | ラインレーザーを照射し、三角測量で測定 | 高精度と高速性を両立、汎用性が高い | 外乱光の影響を受けやすい、黒い物や光沢物が苦手 | ハンディタイプ、アームタイプ |

| パターン照射法 | パターン光を投影し、面の歪みから測定 | 非常に高速、面で一括取得できる | 動体に弱い、深い溝や穴の測定が困難 | 据え置きタイプ |

| 写真測量 | 複数枚の写真から3Dモデルを生成 | 手軽(カメラでOK)、広範囲に対応、色情報も取得可能 | 精度が他に劣る、特徴のない対象物は苦手、計算に時間がかかる | スマートフォンアプリ、ドローン測量 |

3Dスキャナーの主な種類

3Dスキャナーは、その測定原理だけでなく、物理的な形状や使い方によってもいくつかの種類に分類されます。用途や測定環境に応じて最適なタイプを選ぶことが重要です。ここでは、代表的な3つのタイプ「ハンディタイプ」「アームタイプ」「据え置きタイプ」について、それぞれの特徴を解説します。

ハンディタイプ

ハンディタイプは、その名の通り、手で持って使用する小型・軽量な3Dスキャナーです。ビデオカメラのような形状をしており、測定者がスキャナーを手に持ち、対象物の周りを自由に動かしながらスキャンを行います。近年、技術の進歩により非常に多くの製品が登場しており、3Dスキャナー市場で最も一般的なタイプの一つと言えます。

最大のメリットは、その圧倒的な取り回しの良さと携帯性です。スキャナー自体が小さく、ケーブルレスの製品も増えているため、測定対象物の設置場所に制約がありません。工場の現場に持ち込んで大型の設備をスキャンしたり、屋外で自動車をスキャンしたり、あるいは狭い場所にある配管をスキャンしたりと、フットワークの軽さを活かした測定が可能です。

また、スキャンできる対象物のサイズに原理的な制限がない点も強みです。据え置き型のように測定範囲が固定されていないため、スキャナーを動かせば、数センチの小さな部品から、自動車や飛行機のような巨大なものまでスキャンできます。

一方で、デメリットとしては、測定精度が測定者のスキャンの仕方(動かす速さや距離)に影響される場合がある点が挙げられます。安定したデータを取得するにはある程度の習熟が必要です。また、製品によって精度や価格帯が非常に幅広く、安価なモデルでは高精度な測定が難しい場合もあります。しかし、最近では自己位置認識機能を搭載し、誰でも簡単に高精度なスキャンができる高性能な機種も増えています。

| 項目 | 特徴 |

|---|---|

| 形状 | 小型・軽量で手で持って操作する。 |

| メリット | 携帯性が高く、場所を選ばない。対象物のサイズ制限がない。狭い場所でも測定可能。 |

| デメリット | 測定者のスキルによって精度が左右される場合がある。高精度を出すには慣れが必要なことも。 |

| 主な用途 | 自動車、金型などの大型対象物の測定、リバースエンジニアリング、現場での形状確認。 |

アームタイプ

アームタイプは、人間の腕のように複数の関節を持つ多関節アームの先端に、スキャナーヘッドや接触式のプローブを取り付けた測定機です。測定機本体を定盤などの安定した場所に固定し、アームを動かして測定対象をスキャンします。接触式と非接触式(レーザースキャナー)の両方のヘッドを付け替えられるハイブリッドな製品が主流です。

アームタイプのメリットは、ハンディタイプの自由度と、据え置きタイプの高精度を両立している点にあります。アームの各関節に搭載された高精度エンコーダーにより、アーム先端の位置を常に正確に把握しているため、安定した高精度な測定が可能です。特に、プローブによる接触測定とレーザーによる非接触スキャンをシームレスに切り替えられるため、「全体の形状はレーザーで素早くスキャンし、重要な穴の位置や径だけはプローブで高精度に測定する」といった複合的な検査が1台で完結します。

デメリットとしては、測定範囲がアームの届く範囲(ワーキングレンジ)に限られる点が挙げられます。アームの長さは1m程度のものから4mを超えるものまで様々ですが、それを超えるような巨大な対象物の場合、測定機本体を何度も移動させて位置合わせを行う必要があり、手間がかかります。また、構造上、ある程度の設置スペースが必要となり、ハンディタイプほど手軽に持ち運ぶことはできません。

| 項目 | 特徴 |

|---|---|

| 形状 | 多関節アームの先端にスキャナーやプローブを装着。 |

| メリット | 高い測定精度と自由な取り回しを両立。接触・非接触のハイブリッド測定が可能。 |

| デメリット | 測定範囲がアームの長さに制限される。設置スペースが必要。 |

| 主な用途 | 自動車部品や金型の品質検査、リバースエンジニアリング、試作品の評価。 |

据え置きタイプ

据え置きタイプは、ターンテーブルや三脚、専用の架台などにスキャナーを固定して使用するタイプです。測定中はスキャナーを動かさず、対象物の方を回転させたり(ターンテーブル式)、あるいは固定したスキャナーで広範囲を一度にスキャンしたりします(広域スキャナー)。

このタイプの最大のメリットは、群を抜く測定精度の高さと安定性です。スキャナーが完全に固定されているため、測定中のブレや振動がなく、極めて高精細なデータを取得できます。特に、パターン照射法を用いた機種では、ミクロンオーダー(1/1000 mm)の精度を実現するものも少なくありません。そのため、精密部品の検査や、微細な形状を持つ製品の品質管理など、最高の精度が求められる用途で威力を発揮します。また、測定プロセスを自動化しやすく、無人での連続測定にも適しています。

一方、デメリットは、その設置場所の制約と、測定対象物のサイズ制限です。基本的に移動させて使うことは想定されておらず、温度管理された測定室など、安定した環境に設置する必要があります。ターンテーブル式の場合、テーブルに乗るサイズの物しか測定できません。また、一般的に価格が非常に高額になる傾向があります。

ただし、建築・土木分野で使われる「地上レーザースキャナー(TLS)」も広義の据え置きタイプに含まれ、こちらは三脚に設置して周囲360°の空間を丸ごとスキャンするもので、ビルやプラント、遺跡といった巨大な対象物の測定に用いられます。

| 項目 | 特徴 |

|---|---|

| 形状 | 三脚や専用架台に固定して使用。対象物を回転させるターンテーブル式などがある。 |

| メリット | 極めて高い測定精度と再現性。測定プロセスの自動化が容易。 |

| デメリット | 設置場所が固定される。測定対象のサイズに制限がある場合が多い。高価。 |

| 主な用途 | 精密部品の品質検査、研究開発、文化財のデジタルアーカイブ、建築・土木測量。 |

3Dスキャンで取得できるデータの種類

3Dスキャナーで対象物をスキャンした直後に得られるデータは、そのままの形ですぐにCADソフトで利用できるわけではありません。最終的な目的に応じて、いくつかのデータ形式に処理・変換していく必要があります。ここでは、3Dスキャンで取得される代表的な3種類のデータ、「点群データ」「ポリゴンデータ」「サーフェスデータ」について解説します。

点群データ

点群データ(Point Cloud Data)は、3Dスキャンによって最初に生成される、最も生のデータ形式です。その名の通り、測定対象物の表面形状を無数の点の集合体として表現したデータで、各点がX, Y, Zの三次元座標値を持っています。点の密度が高ければ高いほど、元の物体の形状をより詳細に表現できます。

3Dスキャナーは、レーザーや光を対象物に当て、その反射から1秒間に数十万~数百万点という膨大な数の座標点を取得します。この点の集まりが点群データです。この段階では、まだ点はバラバラの状態で、点と点のつながり(面や辺の情報)は定義されていません。

スキャン直後の点群データには、通常、測定ノイズ(意図しない場所に現れる点)や、背景など不要な部分のデータが含まれています。そのため、次の工程に進む前に、専用のソフトウェアを使ってこれらの不要な点を削除(クリーニング)したり、複数のスキャンデータを正しい位置に合成(位置合わせ・レジストレーション)したりする後処理が必要になります。

点群データは、そのままの形式で、大規模な工場やプラント、地形などの現況把握や、土木工事における土量の計算などに利用されることもあります。

ポリゴンデータ(STL)

ポリゴンデータ(Polygon Data)は、点群データの各点を結びつけて、無数の小さな多角形(主に三角形)の面(メッシュ)で構成された3Dデータです。この処理を「メッシュ化」または「ポリゴン化」と呼びます。点群データが「点の集まり」だったのに対し、ポリゴンデータは「面の集まり」として形状を表現します。

このポリゴンデータ形式の中で最も広く使われているのが「STL(Standard Triangulated Language)」です。STLは、3Dモデルを三角形の集合体として定義するシンプルなデータ形式で、3Dプリンター用のデータとして事実上の標準フォーマットとなっています。3Dスキャンしたデータを3Dプリンターで造形したい場合は、このSTL形式に変換するのが一般的です。

ポリゴンデータは、形状の再現性が高く、CG(コンピュータグラフィックス)やVR(仮想現実)、AR(拡張現実)、ゲーム開発、医療用のシミュレーションモデルなど、視覚的な表現が重視される分野で広く活用されています。

ただし、ポリゴンデータはあくまで小さな平面(三角形)の集まりで形状を近似的に表現しているにすぎません。そのため、データを拡大するとカクカクとした面が見えてきます。また、曲面の正確な定義を持たないため、そのままCADソフトで設計変更や精密な加工を行うのには不向きです。

サーフェスデータ(CADデータ)

サーフェスデータ(Surface Data)は、ポリゴンデータのメッシュ表面を、滑らかな数学的曲面(NURBS曲面など)で再構成したデータです。これにより、カクカクとしたポリゴンの集合体から、設計や製造で扱える高品質なCADデータに変換されます。このプロセスは、一般的に「リバースエンジニアリング」の中核的な作業となります。

サーフェスデータは、IGES(アイジェス)やSTEP(ステップ)といった中間ファイル形式、あるいは各CADソフトウェア固有の形式で保存されます。この形式のデータは、CADソフト上で自由に編集できるのが最大の特徴です。例えば、スキャンした部品データの一部を修正したり、穴を追加したり、他の部品と組み合わせたりといった設計作業が可能になります。

また、サーフェスデータは、CAM(Computer-Aided Manufacturing)ソフトウェアに取り込んで、NC工作機械で切削加工するためのツールパス(刃物の軌跡)を生成したり、CAE(Computer-Aided Engineering)ソフトウェアで強度や流体の解析を行ったりするためにも使用されます。

点群データからサーフェスデータを作成する作業は、高度な専門知識とスキルを要します。単純な形状であればソフトウェアで自動的に変換できる場合もありますが、複雑な自由曲面やエッジを持つ形状の場合は、オペレーターが手作業で面を一枚一枚貼り付けていく地道な作業が必要になることも少なくありません。

| データ種類 | 概要 | 特徴 | 主な用途 |

|---|---|---|---|

| 点群データ | 3Dスキャン直後に得られるXYZ座標を持つ点の集合体。 | 生データ。点と点の繋がりはない。ノイズを含む。 | 大規模構造物の現況把握、土量計算、位置合わせの元データ。 |

| ポリゴンデータ (STL) | 点群を三角形のメッシュで繋いだデータ。 | 面情報を持つ。形状再現性が高い。3Dプリンターの標準形式。 | 3Dプリンティング、CG、VR/AR、医療シミュレーション。 |

| サーフェスデータ (CAD) | ポリゴンを滑らかな数学的曲面で再構成したデータ。 | CADソフトで編集可能。設計・製造・解析に利用できる。 | リバースエンジニアリング、製品設計、品質検査、金型設計。 |

このように、3Dスキャンでは、「点群(測る)」→「ポリゴン(形にする)」→「サーフェス(設計に活かす)」という流れでデータが処理されていくことを理解しておくことが重要です。

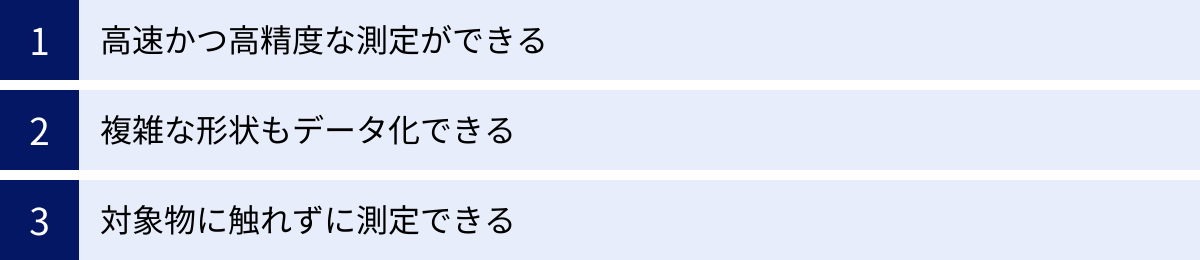

3Dスキャンを導入するメリット

3Dスキャン技術を導入することは、企業に多くの利点をもたらします。従来の測定方法と比較して、特に「速度」「精度」「対応力」の面で大きな変革を起こす可能性を秘めています。ここでは、3Dスキャンを導入する具体的なメリットを3つの観点から詳しく解説します。

高速かつ高精度な測定ができる

3Dスキャン導入の最大のメリットは、測定にかかる時間を劇的に短縮しつつ、高精度なデータを取得できる点にあります。

従来の品質管理や寸法検査では、ノギス、マイクロメータ、ハイトゲージといったハンドツールや、接触式の三次元測定機が使われてきました。これらの方法は、特定の点の寸法をミクロン単位で正確に測定できますが、多くの課題も抱えています。

例えば、複雑な形状の部品の寸法を数十箇所測定する場合、測定者が一点一点、手作業で測定器を当てていく必要があり、膨大な時間と労力がかかります。また、測定者のスキルや熟練度によって測定結果にばらつきが生じる「ヒューマンエラー」のリスクも常に付きまといます。

これに対し、非接触式の3Dスキャナーは、対象物にレーザーやパターン光を照射するだけで、1秒間に数百万点もの膨大な座標データを取得します。これにより、これまで数時間かかっていた測定作業が、わずか数分で完了することも珍しくありません。

さらに、取得した3Dスキャンデータを設計時の3D CADデータと重ね合わせることで、「カラーマップ比較」と呼ばれる検査が可能になります。これは、設計データからのズレ(公差からの逸脱)を、色の違いで直感的に可視化する手法です。青色系の部分は設計値より凹んでおり、赤色系の部分は膨らんでいる、といった具合に、製品全体の形状誤差が一目でわかります。これにより、問題箇所を瞬時に特定できるだけでなく、反りやヒケといった面全体の歪みを定量的に評価することも可能になります。

このように、測定工程を大幅に高速化し、誰が測定しても同じ結果が得られる客観的なデータを提供することで、品質管理のレベルを飛躍的に向上させることができます。

複雑な形状もデータ化できる

従来の測定手法では捉えることが難しかった複雑な形状を、ありのままにデータ化できることも3Dスキャンの大きな強みです。

例えば、自動車のボディや航空機の翼のような滑らかな自由曲面、キャラクターフィギュアの繊細なディテール、あるいは鋳造品のザラザラした表面など、幾何学的な図形で定義できない有機的な形状(フリーフォームサーフェス)は、点や線で寸法を定義することが非常に困難でした。

3Dスキャナーは、対象物の表面を面として捉えるため、このような複雑な形状であっても、その凹凸を忠実にスキャンし、詳細な3Dデータとして取得できます。この能力は、さまざまな分野で革新をもたらします。

- リバースエンジニアリング: 図面が存在しない古い製品や、手作業で作られた一点ものの部品をスキャンすることで、正確な3D CADデータを復元できます。これにより、修理用部品の製作や、製品の改良設計が容易になります。

- デザイン: デザイナーが手で削り出したクレイモデルを3Dスキャンすることで、その感性的な形状をダイレクトにデジタルデータに変換し、CAD上での詳細設計にスムーズに移行できます。手作業とデジタル設計のハイブリッドなワークフローを実現します。

- 解析(シミュレーション): 実際に製造された部品の形状をスキャンし、そのリアルな形状データを用いて強度解析や流体解析(CFD)を行うことで、より現実に即した高精度なシミュレーションが可能になります。

このように、人間の手が生み出す複雑な形状や、経年変化によって変形した形状など、あらゆる「かたち」をデジタル化できる能力は、3Dスキャンならではの大きなメリットと言えるでしょう。

対象物に触れずに測定できる

非接触式の3Dスキャンは、対象物に一切触れることなく測定できるため、接触式では対応が難しかったさまざまな対象物の測定を可能にします。

物理的な接触がないため、測定対象を傷つけたり、変形させたりする心配がありません。これは、以下のような対象物を測定する際に絶大な効果を発揮します。

- 柔らかいもの、壊れやすいもの: ゴム製品、スポンジ、食品、あるいは出来立てでまだ硬化していない粘土モデルなど、プローブで押すと変形してしまうような対象物でも、そのままの形状を正確に測定できます。

- 貴重な文化財: 国宝級の仏像や、出土したばかりの壊れやすい土器など、物理的な接触が許されない貴重な文化財の形状を、安全にデジタルデータとして記録できます。これにより、修復作業の計画や、破損リスクのない研究、レプリカの製作などが可能になります。

- 高温または低温の対象物: 成形直後でまだ熱を持っている樹脂製品や、冷凍状態の製品など、人間が直接触れるのが危険な対象物も、離れた場所から安全にスキャンできます。

さらに、非接触であることは、測定の効率化にも繋がります。接触式のようにプローブを慎重に当てる必要がないため、スピーディな測定が可能です。また、測定対象を厳密に固定する必要がない場合も多く、セットアップの手間を軽減できます。

このように、非接触という特性は、測定対象の制約を大幅に取り払い、これまで測定を諦めていたようなモノの形状データ化を実現するという、計り知れない価値を持っています。

3Dスキャンを導入するデメリットと注意点

3Dスキャンは多くのメリットを持つ強力なツールですが、導入を検討する際には、そのデメリットや注意点についても十分に理解しておく必要があります。コスト面での課題や、技術的な限界を把握することで、より現実的で効果的な導入計画を立てることができます。

導入コストが高額になる場合がある

3Dスキャンを導入する上で、最も大きなハードルとなるのがコストです。高性能な産業用3Dスキャナーは、本体価格だけでも数百万円から、高精度な据え置き型システムになると数千万円に達することも珍しくありません。

コストは本体価格だけにとどまりません。導入には以下のような付随的な費用も考慮する必要があります。

- ソフトウェア費用: スキャンしたデータを処理(ノイズ除去、位置合わせ、メッシュ化)するための専用ソフトウェアや、点群データからCADデータを生成するためのリバースエンジニアリング用ソフトウェアが必要です。これらは高機能なものほど高価になります。

- PC・周辺機器: 大容量の点群データやポリゴンデータを快適に処理するためには、高性能なグラフィックボードを搭載したワークステーションクラスのPCが推奨されます。

- トレーニング・教育費用: 3Dスキャナーやソフトウェアを効果的に使いこなすためには、メーカーや代理店が提供するトレーニングを受ける必要があります。担当者の教育にかかる時間と費用もコストの一部です。

- 保守・メンテナンス費用: 精度を維持するためには、定期的な校正(キャリブレーション)やメンテナンスが不可欠です。年間保守契約を結ぶのが一般的で、これもランニングコストとなります。

このように、3Dスキャナーの導入は、ハードウェア、ソフトウェア、人件費、維持費を含めたトータルコスト(TCO: Total Cost of Ownership)で考える必要があります。ただし、近年では、数十万円程度で購入できるエントリークラスのハンディスキャナーも登場しており、用途や必要な精度によっては、比較的低コストで導入することも可能になってきています。まずは導入によって得られる効果(工数削減、品質向上など)を試算し、投資対効果(ROI)を慎重に検討することが重要です。

スキャンが苦手な対象物がある

非接触式の3Dスキャナーは光を利用して測定するため、その光の反射がうまくいかない特定の素材や表面状態を持つ対象物のスキャンは苦手としています。これらの対象物をスキャンする際には、事前の対策や工夫が必要になります。

透明なもの

ガラス製品や透明なアクリル、液体の表面など、光が透過してしまう対象物は、3Dスキャンが非常に困難です。スキャナーから照射されたレーザーやパターン光が、表面で正しく反射せずに通り抜けてしまうため、センサーが形状を認識できません。

対策:

この問題を解決するための最も一般的な方法は、対象物の表面に現像スプレー(白色の微細な粉末スプレー)を薄く均一に塗布することです。これにより、透明な表面にマットな白い膜が作られ、光が正しく反射するようになります。スキャン後は、アルコールなどで拭き取れば簡単に除去できるスプレーも市販されています。ただし、スプレーを塗布することで、ごくわずかに厚みが増すため、ミクロン単位の超高精度な測定には影響が出る可能性も考慮する必要があります。

光沢が強いもの・反射するもの

鏡面仕上げされた金属部品や、光沢のある塗装が施されたプラスチック製品など、表面が鏡のように光を強く反射する対象物もスキャンが苦手です。照射された光が、意図しない方向に乱反射(ハレーション)したり、周囲の景色が映り込んだりして、センサーが誤った情報を拾ってしまい、データにノイズが多く発生する原因となります。

対策:

この場合も、透明なものと同様に現像スプレーを塗布して表面の光沢を抑えるのが最も効果的な対策です。また、スキャナーによっては、レーザーの出力を調整したり、カメラの露出(シャッタースピード)を調整したりすることで、ハレーションの影響を軽減できる機能を持つものもあります。さらに、測定環境の照明を調整し、余計な光が対象物に映り込まないように工夫することも重要です。

黒色のもの

黒色の対象物、特にマットな質感の黒い樹脂やゴムなどは、光を吸収しやすい性質があるため、スキャンが難しい場合があります。スキャナーから照射された光の多くが表面で吸収されてしまい、センサーまで届く反射光が非常に弱くなるため、データが欠落しやすくなります。

対策:

この場合も、やはり現像スプレーを塗布して表面を白くするのが確実な方法です。スプレーを使いたくない場合は、スキャナーの感度(ゲイン)や露出を上げて、弱い光でも捉えられるように設定を調整することで、スキャンが可能になることがあります。また、近年では青色や赤色のレーザー光を用いたスキャナーが登場しており、従来の白色光や赤色レーザーに比べて黒色の物体に対する感度が高く、黒物対策が強化されている製品も増えています。

これらの苦手な対象物への対策を理解し、適切な前処理や設定調整を行うことで、3Dスキャンの適用範囲をさらに広げることができます。

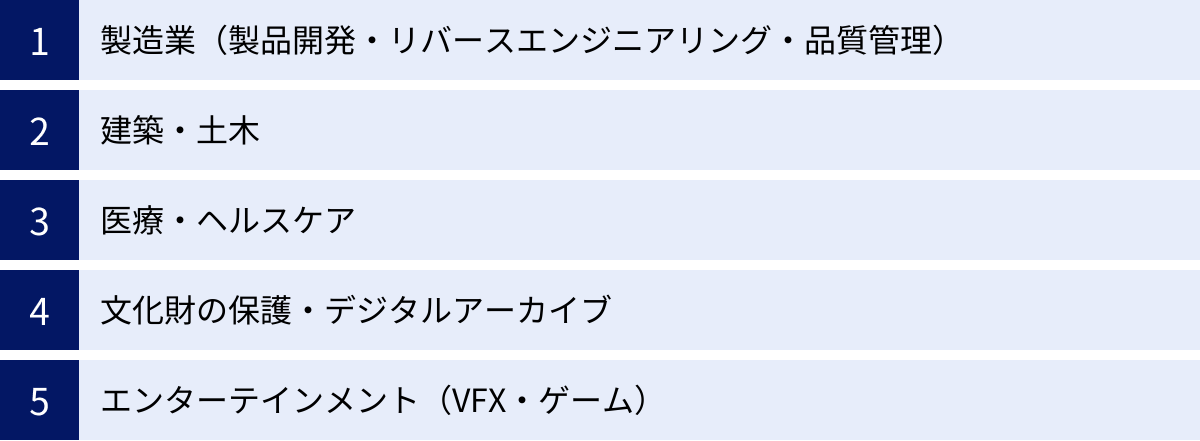

3Dスキャンの主な活用分野

3Dスキャン技術は、その高速・高精度な形状データ化能力を活かし、今や多岐にわたる産業分野で不可欠なツールとなっています。ここでは、代表的な活用分野を5つ挙げ、それぞれでどのように3Dスキャンが価値を生み出しているのかを具体的に解説します。

製造業(製品開発・リバースエンジニアリング・品質管理)

製造業は3Dスキャンが最も広く、そして深く活用されている分野です。製品のライフサイクルのあらゆる段階で、その効果を発揮します。

- 製品開発: 新製品のデザイン検討段階で、手作業で作られたクレイモデルやモックアップを3Dスキャンします。これにより、デザイナーの感性的な形状を正確なデジタルデータに変換し、CAD上での修正や機構設計へとスムーズに繋げることができます。開発リードタイムの短縮に大きく貢献します。

- リバースエンジニアリング: 図面のない古い機械の補修部品を製作する際に、現物の部品を3DスキャンしてCADデータ化します。また、競合他社の製品をスキャンして分析し、自社製品の改良に役立てるベンチマーキングにも活用されます。金型製作においても、熟練工が手仕上げした金型をスキャンし、そのノウハウをデジタルデータとして蓄積・再利用する動きが広がっています。

- 品質管理: 製造された製品を3Dスキャンし、元の設計CADデータと重ね合わせて比較することで、製品全体の形状誤差をカラーマップで可視化します。これにより、プレス部品の反りや、樹脂成形品のヒケ、金型の摩耗などを直感的に把握でき、検査工程の大幅な効率化と品質向上を実現します。従来の点での測定から、面での管理へと品質管理のレベルを引き上げます。

建築・土木

大規模な構造物や広大な地形を扱う建築・土木分野でも、3Dスキャンの活用が急速に進んでいます。特に、地上レーザースキャナー(TLS)やドローン搭載のフォトグラメトリが活躍しています。

- 現況測量・BIM/CIM活用: 既存の建物やプラント、インフラ設備などを3Dスキャンし、現状をありのままに点群データとして取得します。このデータをBIM(Building Information Modeling)やCIM(Construction Information Modeling)のモデルと統合することで、改修計画の際に既存構造物との干渉チェックを正確に行ったり、施工シミュレーションの精度を高めたりできます。

- 構造物の維持管理: 橋梁やトンネル、ダムといった社会インフラを定期的に3Dスキャンし、経年変化をデータとして記録・比較します。これにより、ひび割れや変状の進行度を定量的に把握し、効率的で予防的なメンテナンス計画の立案に役立てます。

- 出来形管理: 道路工事や造成工事などで、施工後の地形を3Dスキャンし、設計データと比較することで、切り土や盛り土の量が設計通りかを確認します。従来の写真と検尺による管理に比べ、圧倒的に高速かつ正確な出来形管理が可能になり、国土交通省もi-Constructionの一環として活用を推進しています。

医療・ヘルスケア

人体の形状を正確にデータ化できる3Dスキャンは、医療・ヘルスケア分野でオーダーメイドの医療機器製作や手術計画に革命をもたらしています。

- オーダーメイドの義肢・装具: 患者の患部(手、足、体幹など)を3Dスキャンし、そのデータをもとに、体にぴったりとフィットする義手、義足、コルセットなどの装具を設計・製作します。従来の石膏での型取りに比べ、患者への負担が少なく、短時間で正確な形状データを取得できます。

- 歯科医療: 口腔内スキャナー(Intraoral Scanner)で歯の形状を直接スキャンし、そのデータから詰め物(インレー)や被せ物(クラウン)、インプラントなどをCAD/CAMで設計・製作する「デジタルデンティストリー」が普及しています。

- 手術シミュレーション: CTやMRIから得られる医用画像データと、患者の体表面を3Dスキャンしたデータを組み合わせることで、非常にリアルな3D人体モデルを作成します。執刀医は、このモデルを使って手術前に切開位置やアプローチ方法をシミュレーションし、手術の安全性と成功率を高めることができます。

文化財の保護・デジタルアーカイブ

触れることすら難しい貴重な文化財を、その価値を損なうことなく後世に伝えるため、3Dスキャンは極めて重要な役割を担っています。

- デジタルアーカイブ: 仏像、彫刻、土器、遺跡といった有形の文化財を非接触で高精細に3Dスキャンし、その形状や色彩、質感をデジタルデータとして永久に保存します。これにより、万が一の災害や劣化による損失に備えることができます。

- 修復・研究: 取得した3Dデータ上で、欠損部分の復元シミュレーションを行ったり、肉眼では見えない微細な傷や文様を拡大して観察したりと、文化財の研究や修復作業を支援します。

- 公開・教育活用: デジタル化したデータを活用して、オンライン上で誰もが自由に鑑賞できるバーチャルミュージアムを構築したり、VR/ARコンテンツとして公開したりすることで、文化財に触れる新たな機会を創出します。また、精巧なレプリカを3Dプリンターで製作し、触れる展示として活用することも可能です。

エンターテインメント(VFX・ゲーム)

リアルな映像表現が求められるエンターテインメント業界でも、3Dスキャンは欠かせない技術です。

- VFX(視覚効果): 映画製作において、俳優の顔や体、衣装、小道具、撮影セットなどを3Dスキャンし、リアルなCGキャラクターやデジタルダブル(CGのスタントマン)を作成します。これにより、現実には不可能なアクションシーンや、現実とCGを違和感なく融合させた映像表現が可能になります。

- ゲーム開発: ゲームに登場するキャラクター、乗り物、建物、自然物などを3Dスキャンすることで、フォトリアルな3Dアセットを効率的に制作します。フォトグラメトリ技術を使い、実在の風景やオブジェクトを取り込んで、没入感の高いゲーム世界を構築する手法が広く採用されています。

3Dスキャナーの選び方で重要な4つのポイント

3Dスキャナーの導入を成功させるためには、自社の目的や用途に合った最適な機種を選ぶことが不可欠です。市場には多種多様なスキャナーが存在するため、何を基準に選べばよいか迷ってしまうことも少なくありません。ここでは、3Dスキャナー選定の際に特に重要となる4つのポイントを解説します。

① 測定対象物のサイズや素材

まず最初に明確にすべきは、「何をスキャンしたいのか」ということです。測定対象物の大きさや材質によって、選ぶべきスキャナーのタイプや仕様が大きく異なります。

- サイズ:

- 小物(数cm~数十cm): 精密部品、フィギュア、歯科用の模型などをスキャンする場合は、高い分解能を持つ据え置きタイプのスキャナーや、近接撮影に強いハンディタイプのスキャナーが適しています。ターンテーブルと組み合わせて自動でスキャンできる機種も効率的です。

- 中物(数十cm~数m): 自動車のエンジンやバンパー、金型、家具などをスキャンする場合は、取り回しの良いハンディタイプや、自由度の高いアームタイプのスキャナーが活躍します。

- 大物(数m以上): 自動車の車体全体、航空機、重機、あるいは建物やプラントといった巨大な対象物をスキャンする場合は、測定範囲に制限のないハンディタイプや、広範囲を一度に測定できる地上レーザースキャナー(TLS)が必要になります。

- 素材・表面状態:

- 光沢物・黒色物: 前述の通り、光沢のある金属や黒い樹脂はスキャンが難しい対象です。これらのスキャンが主な用途である場合は、青色レーザーや複数のレーザーラインを搭載するなど、難スキャン材への対策が施されたスキャナーを選ぶと作業効率が格段に向上します。現像スプレーの使用が許容できるかどうかも、事前に確認しておくべき点です。

- 複雑な形状: 深い溝や細い穴が多い形状のスキャンには、細部までレーザー光が届きやすいクロスレーザー(複数のレーザーラインを十字に照射する)搭載のハンディスキャナーなどが有効です。

② 必要な測定精度

「どのくらいの正確さが求められるのか」という精度要件は、スキャナー選びにおける最も重要な要素の一つであり、価格に直結します。必要以上に高精度なスキャナーは高価になり、逆に精度が足りなければ導入した意味がありません。

- 高精度(数μm~数十μm): 精密部品の品質検査、金型の摩耗検査、リバースエンジニアリングによるCADデータ化など、ミクロン単位の正確性が求められる用途では、VDI/VDE 2634などの国際的な精度規格に準拠した、高精度な据え置き型スキャナーやアーム型測定機の導入を検討する必要があります。製品カタログに記載されている「精度(Accuracy)」の数値を必ず確認しましょう。

- 中精度(0.1mm~1mm程度): 製品の形状確認、デザインモックアップのデータ化、人体スキャンなど、サブミリ単位の精度で十分な場合は、汎用的なハンディタイプのスキャナーがコストと性能のバランスに優れています。

- 低精度(数mm~): 大規模な地形の測量や、Webコンテンツ用のラフな3Dモデル作成など、全体的な形状が把握できれば良い場合は、フォトグラメトリ(スマートフォンアプリなど)も選択肢に入ります。

重要なのは、自社のアプリケーションが要求する「公差」を把握し、それに見合った精度のスキャナーを選ぶことです。

③ 使用する環境

「どこでスキャン作業を行うのか」も、スキャナーのタイプを決定する上で重要な要素です。

- 測定室・研究室: 温度・湿度が管理され、振動の少ない安定した環境で使用する場合は、最高の精度を発揮できる据え置きタイプのスキャナーが最適です。

- 工場の生産ライン: 現場に持ち込んで測定する必要がある場合は、携帯性に優れたハンディタイプのスキャナーが必須です。この場合、周囲の振動や温度変化に対する耐性も考慮する必要があります。防塵・防水性能(IP等級)が求められるケースもあります。

- 屋外: 建築現場や遺跡などで使用する場合は、持ち運びやすさに加え、太陽光などの外乱光の影響を受けにくい機種を選ぶ必要があります。また、バッテリー駆動時間も重要な選定ポイントになります。

持ち運びの頻度や、設置スペースの有無、電源の確保などを考慮し、作業環境に最適な機種を選定しましょう。

④ メーカーのサポート体制

高価で専門的な機器である3Dスキャナーは、購入して終わりではありません。導入後のサポート体制が充実しているかどうかは、長期的に安定して運用する上で極めて重要です。

- 導入トレーニング: 購入後に、メーカーや代理店の担当者が訪問して、基本的な操作方法から応用的な使い方までをレクチャーしてくれるかを確認しましょう。質の高いトレーニングは、導入後の立ち上がりをスムーズにします。

- 技術サポート: 操作で不明な点があったり、トラブルが発生したりした際に、電話やメール、オンラインで迅速に対応してくれるサポート窓口の有無は必須です。国内にサポート拠点があるメーカーを選ぶと安心感が高いでしょう。

- メンテナンス・校正(キャリブレーション): 3Dスキャナーの精度を維持するためには、定期的なメンテナンスと校正が不可欠です。メーカーが提供する年間保守プログラムの内容(校正の頻度、費用、代替機の貸し出し有無など)を事前に確認しておくことが重要です。

- ソフトウェアのアップデート: 測定・解析ソフトウェアが定期的にアップデートされ、新機能の追加や不具合の修正が行われるかも確認ポイントです。

価格だけでなく、これらのサポート体制の手厚さも総合的に評価し、信頼できるメーカーや代理店から購入することをおすすめします。

おすすめの3Dスキャナーメーカー5選

世界には数多くの3Dスキャナーメーカーが存在し、それぞれが特徴的な製品を開発しています。ここでは、産業用途で広く認知され、実績のある代表的なメーカーを5社紹介します。各社の特徴を理解し、自社のニーズに合ったメーカーを見つけるための参考にしてください。

(注:以下に記載する情報は、各社の公式サイトなどを基にした一般的な紹介であり、特定の製品の優劣を示すものではありません。最新の情報や詳細な仕様は、各メーカーの公式サイトでご確認ください。)

① 株式会社キーエンス

株式会社キーエンスは、日本を代表するファクトリーオートメーション(FA)の総合メーカーです。センサーや測定器、画像処理機器などで高い技術力を持ち、3Dスキャナーの分野でも革新的な製品を提供しています。

特に、ワンショット3D形状測定機「VRシリーズ」は、ステージに置いた対象物をボタン一つで高速・高精度に3Dスキャンできる据え置き型の製品です。パターン照射法を応用した独自の測定原理により、広範囲を瞬時に測定し、粗さ測定や断面形状測定、CAD比較など多彩な解析を誰でも簡単に行える操作性が高く評価されています。品質管理や研究開発の現場で、測定業務の劇的な効率化を実現するソリューションとして、幅広い業種で導入されています。手厚い営業・サポート体制も同社の大きな強みです。

| メーカー名 | 株式会社キーエンス |

|---|---|

| 国籍 | 日本 |

| 特徴 | 高速・高精度な非接触3D測定機に強みを持つFAのリーディングカンパニー。 |

| 主な製品シリーズ | ワンショット3D形状測定機「VRシリーズ」、3Dスキャナ型三次元測定機「VLシリーズ」など。 |

| 強み | 誰でも簡単に使える操作性、多彩な解析機能、手厚い直販サポート体制。 |

| 参照元 | 株式会社キーエンス 公式サイト |

② SCANTECH

SCANTECH(スキャンテック)は、中国・杭州市に本社を置く、プロフェッショナル向け3Dデジタル化ソリューションの専門メーカーです。特にハンディタイプの3Dレーザースキャナーの分野で世界的に高いシェアを誇ります。

同社の製品は、最先端の技術を搭載しながらも、優れたコストパフォーマンスを実現している点が大きな特徴です。青色レーザーと赤外線レーザーを組み合わせた複合型スキャナーや、フォトグラメトリ機能を内蔵した大型対象物向けのスキャナーなど、幅広いラインナップを展開しています。主力製品である「KSCANシリーズ」や、超小型・軽量モデルの「SIMSCANシリーズ」は、自動車、航空宇宙、重工業など、さまざまな分野で活用されています。日本法人も設立されており、国内でのサポート体制も整っています。

| メーカー名 | SCANTECH (Hangzhou) Co., Ltd. |

|---|---|

| 国籍 | 中国 |

| 特徴 | ハンディタイプの3Dレーザースキャナーを主力とする急成長メーカー。 |

| 主な製品シリーズ | 「KSCANシリーズ」、「SIMSCANシリーズ」、「TrackScanシリーズ」など。 |

| 強み | 高い技術力と優れたコストパフォーマンス、幅広い製品ラインナップ。 |

| 参照元 | SCANTECH 公式サイト |

③ FARO Technologies

FARO Technologies(ファロ・テクノロジーズ)は、アメリカに本社を置く、3D測定、イメージング、およびリアル化技術のグローバルリーダーです。特に、多関節アーム型3D測定器のパイオニアとして広く知られています。

同社の「FaroArm(ファロアーム)」は、アーム型測定器の代名詞的な存在であり、接触式のプローブと非接触式のレーザースキャナー(Laser Line Probe)を組み合わせることで、多様な測定ニーズに1台で対応できます。製造現場での部品検査や治具検査、リバースエンジニアリングなどで絶大な信頼を得ています。また、建築・土木やプラントエンジニアリング向けの長距離3Dレーザースキャナー「FARO Focus Laser Scanner」も、業界標準の製品として世界中で使用されています。

| メーカー名 | FARO Technologies, Inc. |

|---|---|

| 国籍 | アメリカ |

| 特徴 | アーム型3D測定器および長距離3Dレーザースキャナーのパイオニア。 |

| 主な製品シリーズ | アーム型測定器「FaroArm」、レーザートラッカー「Vantage」、地上レーザースキャナー「Focus」。 |

| 強み | 高い信頼性と実績、製造業から建築・土木まで幅広いソリューションを提供。 |

| 参照元 | FARO Technologies 公式サイト |

④ Creaform (AMETEK, Inc.)

Creaform(クレアフォーム)は、カナダに本社を置く、ポータブル3D測定技術の専門メーカーです。現在は、電子機器・電気機械装置のグローバルメーカーであるAMETEK, Inc.の傘下に入っています。

同社は、高精度なハンディタイプの3Dスキャナーに特化しており、その技術力は世界的に高く評価されています。主力製品である「HandySCAN 3D」は、ターゲットマーカーを用いることで、測定対象を動かしたり、測定者自身が動いたりしても、安定して高精度なデータを取得できる自己位置認識機能が大きな特徴です。その使いやすさと信頼性から、航空宇宙、自動車、製造業など、要求精度の高い分野で広く採用されています。

| メーカー名 | Creaform (AMETEK, Inc.) |

|---|---|

| 国籍 | カナダ |

| 特徴 | 高精度なポータブル3D測定ソリューションとエンジニアリングサービスを提供。 |

| 主な製品シリーズ | ハンディ3Dスキャナー「HandySCAN 3D」「Go!SCAN 3D」、光学式CMMスキャナー「MetraSCAN 3D」。 |

| 強み | 自己位置認識機能による高い精度と使いやすさ、ポータブル測定技術に特化。 |

| 参照元 | Creaform 公式サイト |

⑤ GOM GmbH (ZEISSグループ)

GOM GmbH(ゴム)は、ドイツに本社を置く、光学式3D測定技術のリーディングカンパニーです。2019年に、光学技術の世界的名門であるZEISS(ツァイス)グループの一員となりました。

GOMの製品は、パターン照射法(構造化照明)を用いた非接触3Dスキャナー「ATOS」シリーズが中心です。非常に高精度かつ高解像度なデータ取得が可能で、特に自動車のプレス部品や樹脂部品の形状検査、金型検査といった分野でデファクトスタンダードとしての地位を確立しています。取得したデータは、専用のソフトウェアで詳細な検査・解析を行うことができ、品質管理プロセス全体をサポートする統合的なソリューションを提供しています。ZEISSの強力なブランド力と技術力を背景に、最高水準の精度と信頼性を求めるユーザーから支持されています。

| メーカー名 | GOM GmbH (ZEISSグループ) |

|---|---|

| 国籍 | ドイツ |

| 特徴 | 高精度な光学式3D測定システム(パターン照射法)の世界的リーダー。 |

| 主な製品シリーズ | 3Dスキャナー「ATOS Q」、自動測定セル「ATOS ScanBox」など。 |

| 強み | 最高水準の測定精度と再現性、品質管理向けの統合的なソフトウェアソリューション。 |

| 参照元 | GOM GmbH 公式サイト、ZEISS 公式サイト |

3Dスキャンを手軽に始める方法

産業用の高性能な3Dスキャナーは高価で、導入には慎重な検討が必要です。しかし、「まずは3Dスキャンがどのようなものか試してみたい」「本格導入の前に、その効果を確かめたい」と考える方も多いでしょう。ここでは、専門的な機材を導入することなく、手軽に3Dスキャンを体験・活用できる2つの方法を紹介します。

スマートフォンのアプリを利用する

近年、スマートフォンに搭載されているカメラやセンサーの性能が飛躍的に向上し、スマホだけで3Dスキャンができるアプリが数多く登場しています。これらのアプリは、主に「フォトグラメトリ」という技術を利用しています。

フォトグラメトリ方式のアプリでは、ユーザーが対象物の周りをゆっくりと移動しながら、さまざまな角度から数十枚の写真を撮影します。すると、アプリがクラウド上のサーバーやスマホ本体で画像解析を行い、写真から3Dモデルを自動生成してくれます。

さらに、一部のハイエンドスマートフォン(iPhone Proシリーズなど)には、LiDAR(ライダー)スキャナーが搭載されています。LiDARは、レーザー光を照射して対象物との距離を直接測定するセンサーで、フォトグラメトリよりも高速かつ正確に空間や物体の形状を捉えることができます。LiDAR対応のアプリを使えば、部屋のインテリアを瞬時に3Dデータ化したり、家具のサイズを測ったりといったことが手軽に行えます。

メリット:

- 圧倒的な手軽さ: 特別な機材は不要で、手持ちのスマートフォンですぐに始められます。

- 低コスト: アプリの多くは無料、または安価な月額料金で利用できます。

デメリット:

- 精度は限定的: 産業用スキャナーのようなミクロン単位の精度は期待できず、あくまで形状の雰囲気を捉えるレベルです。寸法測定や品質管理には向きません。

- 対象物の制約: フォトグラメトリは特徴点の少ないのっぺりとした表面や、光沢・透明な物体のスキャンが苦手です。

趣味での3Dモデル作成や、Webコンテンツ用の素材作り、簡単な形状確認など、高精度を求めない用途であれば、スマートフォンアプリは3Dスキャンの世界への素晴らしい入り口となるでしょう。

3Dスキャンサービスに依頼(外注)する

「高品質な3Dデータが必要だが、スキャナーを導入するほどの頻度ではない」「自社に専門知識を持つ人材がいない」といった場合に最適なのが、3Dスキャンサービスに依頼(外注)する方法です。

日本全国には、3Dスキャンを専門に行うサービスビューローが多数存在します。これらの専門業者は、多種多様な高精度3Dスキャナーを保有しており、対象物のサイズや材質、求められる精度に応じて最適な機材と手法でスキャン作業を代行してくれます。

メリット:

- 高品質なデータ: 専門の技術者が最新の機材を使って作業するため、非常に高品質でクリーンな3Dデータが手に入ります。

- 機材・人材が不要: 数百万円もする機材を購入したり、専門スタッフを育成したりする必要がなく、初期投資を抑えられます。

- 手間がかからない: 対象物を業者に送付するか、出張スキャンを依頼するだけで、データ化から後処理まで一括して任せられます。

デメリット:

- コスト: 1回あたりの依頼費用は、対象物の大きさや複雑さ、必要なデータ形式(点群、ポリゴン、CADデータ)によって数万円から数十万円、あるいはそれ以上になる場合があります。

- 納期: 依頼から納品までには、数日から数週間程度の時間がかかります。

特定のプロジェクトで一度だけ3Dデータが必要な場合や、本格的な機材導入の前にその効果を検証したい場合など、3Dスキャンサービスへの外注は非常に有効で合理的な選択肢となります。

3Dスキャンサービスに依頼する際の流れ

3Dスキャンを専門業者に外注することを決めた場合、どのような流れで進んでいくのでしょうか。依頼から納品までの一般的なプロセスを理解しておくことで、スムーズにコミュニケーションを取り、期待通りの成果物を得ることができます。

問い合わせ・要件のヒアリング

まず、Webサイトなどから3Dスキャンサービスを提供している業者に問い合わせを行います。その際、以下の情報をできるだけ具体的に伝えることが重要です。

- スキャンの目的: 何のために3Dデータが必要か(例:リバースエンジニアリング、品質検査、3Dプリント、Web掲載など)。

- 測定対象物: モノの名称、おおよそのサイズ(縦・横・高さ)、重さ、材質、表面状態(光沢の有無など)。写真があればより伝わりやすくなります。

- 必要な精度: どの程度の正確さが求められるか(例:±0.1mm、±0.05mmなど)。

- 希望するデータ形式: 最終的にどのような形式のデータが欲しいか(例:点群データ、STL、STEPなど)。

- 希望納期と予算: いつまでにデータが必要で、どのくらいの予算を考えているか。

これらの情報をもとに、サービス業者の担当者が、最適なスキャン方法や作業内容についてヒアリングを行います。

見積もりと契約

ヒアリングした内容に基づき、業者から作業内容の提案と見積書が提示されます。見積書には、スキャン作業費、データ処理費、出張費(必要な場合)、その他オプション作業費などの内訳が記載されています。

見積もりの内容は業者によって異なるため、複数の業者から相見積もりを取ることをおすすめします。その際は、価格だけでなく、提案内容、実績、担当者の対応なども含めて総合的に比較検討することが重要です。

内容に納得できたら、正式に契約(発注)を交わします。機密保持契約(NDA)の締結が必要な場合は、この段階で行うのが一般的です。

対象物のスキャン作業

契約後、実際にスキャン作業に入ります。作業方法は、対象物の大きさや性質によって異なります。

- 送付スキャン: 比較的小さく、輸送が可能な対象物は、業者に宅配便などで送付します。業者は自社の設備が整った環境でスキャン作業を行います。

- 出張スキャン: 自動車や大型機械、設備、建物など、移動が困難な対象物の場合は、業者の技術者がスキャナーを現場に持ち込んで作業を行います(出張スキャン)。

- 持ち込みスキャン: 依頼者が直接、対象物を業者の事業所に持ち込んでスキャンしてもらう方法です。

スキャン前には、必要に応じて現像スプレーの塗布などの前処理が行われます。スキャン作業自体は、対象物によりますが、数十分から数時間で完了することが多いです。

データ処理と納品

スキャンした直後の生データ(点群データ)には、ノイズや不要な部分が含まれているため、専門のソフトウェアで後処理を行う必要があります。この工程では、ノイズ除去、複数のスキャンデータの位置合わせ、メッシュ化(ポリゴンデータ作成)、そして必要に応じてサーフェス化(CADデータ作成)といった作業が行われます。

このデータ処理は、3Dスキャンの品質を左右する非常に重要な工程であり、専門業者の技術力が最も発揮される部分です。最終的に、依頼者の希望したデータ形式に整えられた後、DVDやUSBメモリ、あるいはファイル転送サービスなどを通じて納品されます。納品されたデータを確認し、問題がなければ検収完了となります。

まとめ

本記事では、「3Dスキャン」という技術について、その基本的な概念から、接触式・非接触式といった測定原理、ハンディ・アーム・据え置きといったスキャナーの種類、そして点群・ポリゴン・CADデータといったデータ形式まで、多角的に解説してきました。

3Dスキャンの導入は、

- 測定の大幅な高速化と高精度化

- 手作業では困難だった複雑な形状のデータ化

- 文化財などデリケートな対象物への非接触測定

といった、計り知れないメリットをもたらします。製造業における品質管理やリバースエンジニアリングから、建築・土木、医療、文化財保護、エンターテインメントに至るまで、その活用分野は広がり続けており、もはや多くの産業で不可欠な基盤技術となりつつあります。

一方で、導入には高額なコストがかかる場合があることや、光沢物や透明物といったスキャンが苦手な対象物が存在するといった注意点も理解しておく必要があります。自社の「何を、どのくらいの精度で、どこでスキャンしたいのか」という要件を明確にし、本記事で紹介したような選び方のポイントや代表的なメーカーの情報を参考に、慎重に機種選定を進めることが成功の鍵となります。

本格的な導入が難しい場合でも、スマートフォンのアプリで手軽に体験したり、必要な時だけ専門業者に外注したりと、3Dスキャンを始めるための選択肢は多様化しています。まずは小さな一歩からでも、この革新的な技術に触れてみてはいかがでしょうか。

この記事を通じて、3Dスキャンの全体像を深くご理解いただき、皆様のビジネスや研究開発における課題解決、そして新たな価値創造の一助となれば幸いです。 現実世界の「モノ」をデジタルの「情報」へと変換する3Dスキャン技術を使いこなし、DX時代の競争を勝ち抜くための強力な武器としてご活用ください。