製造業を取り巻く環境は、顧客ニーズの多様化、サプライチェーンの複雑化、労働力不足など、日々深刻化する課題に直面しています。このような状況を打開し、持続的な成長を遂げるための鍵として、今「デジタルツイン」という技術が大きな注目を集めています。

デジタルツインは、現実世界の情報を仮想空間にリアルタイムで再現し、高度なシミュレーションや分析を可能にする技術です。これを活用することで、製造業は設計から生産、保守に至るまでの全プロセスを革新し、生産性の向上、コスト削減、品質向上といった多くのメリットを享受できます。

この記事では、デジタルツインの基礎知識から、製造業で注目される背景、具体的なメリット、そして導入における課題までを網羅的に解説します。さらに、匿名の活用事例や代表的なソリューションも紹介し、デジタルツインがもたらす未来の製造業の姿を具体的にイメージできるように構成しました。自社のDX推進やスマートファクトリー化に課題を感じている方は、ぜひ最後までご覧ください。

目次

デジタルツインとは

デジタルツインは、現代の製造業や社会インフラの管理において、革新的な変化をもたらす可能性を秘めた中核技術として位置づけられています。この概念を正しく理解するために、まずはその基本的な定義と、混同されがちな「シミュレーション」や「メタバース」との違いを明確にしておきましょう。

仮想空間に現実の情報をリアルタイムで再現する技術

デジタルツインとは、現実世界(フィジカル空間)に存在する物理的なモノやシステムから、IoTセンサーなどを通じて収集した情報を基に、仮想空間(サイバー空間)に全く同じ環境をリアルタイムで構築する技術です。物理的な対象の「デジタルの双子(Twin)」を創り出すことから、この名前が付けられました。

デジタルツインの最大の特徴は、現実世界と仮想空間が常に同期し、双方向に連携している点にあります。例えば、現実の工場で稼働している機械の温度が上昇すれば、仮想空間上のその機械のモデルも即座に温度が上昇します。逆に、仮想空間で「この機械の稼働速度を10%上げたらどうなるか」といったシミュレーションを行い、その結果が良好であれば、その設定を現実世界の機械にフィードバックして適用することも可能です。

この技術は、以下の3つの主要な要素で構成されています。

- フィジカル空間の製品・システム: 現実世界に存在する工場設備、生産ライン、製品そのものなど、デジタルの双子を作る対象物です。

- サイバー空間の仮想モデル: フィジカル空間の対象物を忠実に再現した3Dモデルやデータモデルです。形状だけでなく、物理的な特性や稼働状態なども含めてモデル化されます。

- 両者をつなぐデータ連携: IoTセンサー、カメラ、ネットワークなどを介して、フィジカル空間からサイバー空間へリアルタイムにデータを送信し、逆にサイバー空間からの指示をフィジカル空間へフィードバックするための仕組みです。

このリアルタイムかつ双方向の連携により、デジタルツインは単なる「見える化」ツールにとどまりません。現状の把握、未来の予測、そして最適な状態への制御という一連のサイクルを、仮想空間上でリスクなく実行できる強力なプラットフォームとなるのです。これにより、物理的な試作品を作らずに製品開発を行ったり、実際に生産ラインを止めることなく最適な稼働条件を見つけ出したりといった、従来では考えられなかった効率的なアプローチが実現します。

シミュレーションやメタバースとの違い

デジタルツインは、しばしば「シミュレーション」や「メタバース」といった言葉と混同されることがあります。しかし、それぞれ目的や特性が異なるため、その違いを正確に理解しておくことが重要です。

| 項目 | デジタルツイン | シミュレーション | メタバース |

|---|---|---|---|

| 目的 | 現実世界の監視、分析、予測、最適化、制御 | 特定の条件下での「What-if(もしも)」分析、性能検証 | コミュニケーション、エンターテイメント、経済活動 |

| 現実世界との連携 | リアルタイムかつ双方向で常に同期 | 一方向(現実のデータを入力するが、リアルタイム同期はしない) | 基本的に連携は必須ではない(完全に独立した仮想世界) |

| 時間軸 | 過去・現在・未来 | 特定の時点や期間(未来の予測が主) | 仮想空間内のリアルタイム |

| 対象 | 現実に存在する特定の物理的なモノやシステム | 現実のモデルや架空のモデル | ユーザーのアバターや仮想のオブジェクト |

| 主な用途 | スマートファクトリー、予知保全、製品開発、都市計画 | 製品設計、流体解析、衝突実験、災害予測 | オンラインゲーム、バーチャルイベント、ソーシャルVR |

シミュレーションとの違い

シミュレーションは、特定の物理法則や数学モデルに基づいて、ある条件下で「もしこうだったらどうなるか」を検証するための手法です。例えば、「この設計の自動車が時速100kmで壁に衝突したらどうなるか」といった解析に使われます。これは非常に有用な技術ですが、現実世界からのリアルタイムデータと常に連携しているわけではありません。あくまで、設定された条件下での一回限りの計算や分析が中心です。

一方、デジタルツインは現実世界と常に接続され、最新の状態を反映し続けます。デジタルツインは、その機能の一部としてシミュレーションを実行することもできますが、その本質は「生きているモデル」である点にあります。現実の変化を即座に捉え、継続的に分析・予測を行うことで、より精度の高い意思決定を支援します。

メタバースとの違い

メタバースは、アバターを介して人々が交流したり、経済活動を行ったりする、主にコミュニケーションやエンターテイメントを目的とした3次元の仮想空間です。有名な例としては、オンラインゲームやバーチャルイベントプラットフォームが挙げられます。

メタバースは、必ずしも現実世界と1対1で対応している必要はありません。全くの架空の世界を創造することが主目的であり、現実とのリンクは必須ではないのです。

対して、デジタルツインの目的は、現実の物理的な対象を正確に再現し、それを分析・最適化することにあります。現実との忠実な対応とリアルタイムのデータ連携がその根幹をなしており、産業利用や社会インフラの管理といった実用的な目的で活用される点で、メタバースとは明確に一線を画します。

このように、デジタルツインはシミュレーションの能力を包含しつつ、現実世界とのリアルタイムな双方向連携によって、より高度な価値を提供する技術です。また、エンターテイメントやコミュニケーションを主眼とするメタバースとは異なり、産業分野での具体的な課題解決を目的とした実用的な概念であると理解することが重要です。

製造業でデジタルツインが注目される背景

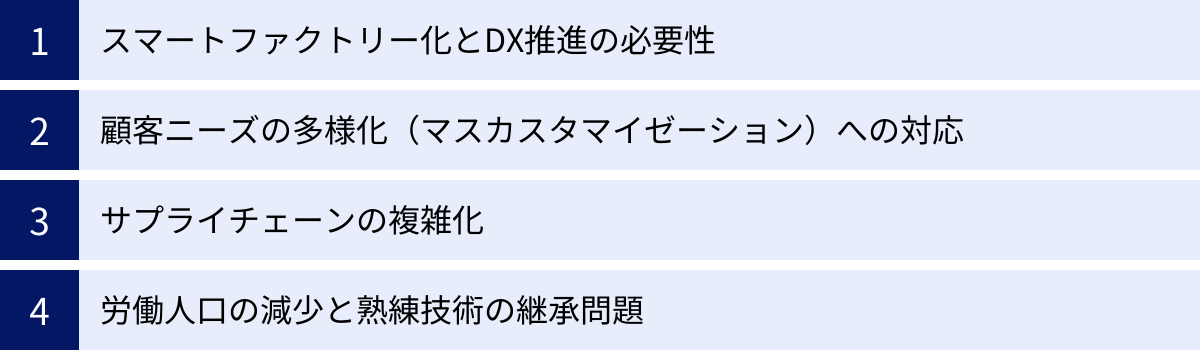

なぜ今、多くの製造業がデジタルツインに注目し、その導入を急いでいるのでしょうか。その背景には、企業単独の努力だけでは解決が難しい、構造的な課題や社会環境の大きな変化が存在します。ここでは、デジタルツインが求められる4つの主要な背景について掘り下げていきます。

スマートファクトリー化とDX推進の必要性

現代の製造業は、第四次産業革命(インダストリー4.0)の潮流の中にあります。これは、IoT、AI、ビッグデータといったデジタル技術を駆使して、製造プロセスの抜本的な変革を目指す動きです。その具体的なゴールとして掲げられているのが「スマートファクトリー」の実現です。

スマートファクトリーとは、工場内の設備や機器がネットワークでつながり、それらから収集されるデータを活用して、生産プロセス全体を自律的に最適化していく「考える工場」を指します。これにより、生産性の飛躍的な向上、品質の安定化、そして変化に柔軟に対応できる生産体制の構築を目指します。

しかし、スマートファクトリーを実現する上での大きな課題は、工場内に散在する膨大なデータをどのように統合し、意思決定に活かすかという点にあります。各設備や生産ラインから個別にデータが取れても、それらがサイロ化(分断)されていては、工場全体の最適化は図れません。

ここで中心的な役割を果たすのがデジタルツインです。デジタルツインは、工場内のあらゆるモノやプロセスを仮想空間上に統合し、一元的に可視化・分析するための「司令塔」として機能します。物理的な工場とデジタルの工場がリアルタイムで同期することで、現場の状況を正確に把握できるだけでなく、AIによる分析を通じて最適な生産計画を立案したり、潜在的な問題を事前に予測したりできます。

また、この動きは企業全体のDX(デジタルトランスフォーメーション)推進という文脈とも密接に関連しています。DXとは、単にデジタルツールを導入することではなく、デジタル技術を活用してビジネスモデルや業務プロセス、組織文化そのものを変革し、新たな価値を創造することです。製造業におけるDXにおいて、デジタルツインは、設計から製造、販売、保守といった製品ライフサイクル全体のデータを繋ぎ、バリューチェーン全体を最適化するための強力な基盤となります。このように、スマートファクトリー化とDXという大きな目標を達成するための不可欠なピースとして、デジタルツインへの期待が高まっているのです。

顧客ニーズの多様化(マスカスタマイゼーション)への対応

かつての製造業は、同じ仕様の製品を大量に生産し、規模の経済を追求する「マスプロダクション(大量生産)」が主流でした。しかし、現代の消費者は、自分だけの好みやライフスタイルに合わせた製品を求める傾向が強まっています。この顧客ニーズの多様化に対応するため、製造業には「マスカスタマイゼーション」が求められるようになりました。

マスカスタマイゼーションとは、大量生産の効率性を維持しながら、個々の顧客の要求に応じた製品を提供することを目指す生産方式です。例えば、自動車のボディカラーや内装、オプション装備を顧客が自由に選べるようにしたり、スニーカーのデザインをオンラインでカスタマイズできるようにしたりする取り組みがこれに当たります。

しかし、マスカスタマイゼーションの実現は容易ではありません。多品種少量生産は、生産ラインの頻繁な段取り替えや、複雑な部品管理、個別の品質チェックなどを必要とし、従来の生産方式に比べて生産性が低下しやすく、コストも増大しがちです。

こうした課題に対し、デジタルツインは非常に有効な解決策を提供します。

デジタルツインを活用すれば、新しい仕様の製品を生産する際のラインの変更や、作業員の動き、必要な部品の供給などを、すべて仮想空間上で事前にシミュレーションできます。これにより、物理的なラインを止めることなく、最も効率的な生産手順やレイアウトを試行錯誤し、見つけ出すことが可能です。

例えば、ある顧客から特殊な仕様の注文が入った場合、その製品を製造するための最適な段取り替えの手順をデジタルツイン上でシミュレーションし、実際の作業時間を最短化します。また、複数の異なる仕様の製品をどのような順番で流せばライン全体のスループットが最大になるか、といった複雑なスケジューリング問題も、AIと組み合わせることで瞬時に解を導き出せます。

このように、デジタルツインは、多様な要求に柔軟かつ迅速に対応するための「仮想の実験場」を提供し、製造業が生産性を犠牲にすることなくマスカスタマイゼーションを実現する上で不可欠な技術となっています。

サプライチェーンの複雑化

グローバル化の進展により、現代の製造業のサプライチェーンは、世界中のサプライヤーや生産拠点、物流網が複雑に絡み合う、長大で精緻なネットワークとなっています。このグローバルサプライチェーンは、コスト削減や効率化に大きく貢献してきた一方で、その複雑さゆえの脆弱性も露呈しています。

近年、私たちは自然災害、パンデミック、地政学的リスクといった予測不能な出来事が、サプライチェーンにいかに甚大な影響を与えるかを目の当たりにしてきました。ある一か国の部品供給が滞るだけで、世界中の工場の生産がストップしてしまうといった事態は、もはや珍しくありません。

こうした状況下で、企業にはサプライチェーンのレジリエンス(回復力、強靭性)を高めることが強く求められています。つまり、不測の事態が発生した際に、その影響を最小限に抑え、迅速に復旧できる能力です。

この課題に対しても、デジタルツインは大きな力を発揮します。サプライチェーン全体をデジタルツインとして仮想空間に構築することで、原材料の調達から生産、在庫管理、物流、販売に至るまでの全プロセスをエンドツーエンドで可視化できます。

これにより、以下のような対応が可能になります。

- リスクの事前検知: リアルタイムのデータを監視し、特定の地域の天候不順や政情不安といったリスク情報をAIが分析することで、将来的な供給遅延の可能性を事前に警告します。

- 影響範囲の迅速な特定: あるサプライヤーの工場が操業停止した場合、どの製品の生産に、いつ頃から影響が出るのかを即座にシミュレーションし、影響範囲を正確に把握します。

- 代替策のシミュレーション: 複数の代替調達先や代替輸送ルートを仮想空間上で試し、コストやリードタイムへの影響を比較検討することで、最も有効な対策を迅速に決定できます。

デジタルツインは、複雑に絡み合ったサプライチェーンの全体像を把握し、潜在的なボトルネックやリスクを特定するための「鳥の目」を提供します。これにより、企業は場当たり的な対応から脱却し、データに基づいた戦略的な意思決定を行い、強靭なサプライチェーンを構築できるようになるのです。

労働人口の減少と熟練技術の継承問題

多くの先進国、特に日本では、少子高齢化に伴う労働人口の減少が深刻な経営課題となっています。製造現場においても人手不足は深刻化しており、生産性の維持・向上が大きなチャレンジとなっています。

さらに、この問題に追い打ちをかけているのが、熟練技術者の引退による技能伝承の危機です。長年の経験を通じて培われた、いわゆる「匠の技」や「暗黙知」は、マニュアル化が難しく、OJT(On-the-Job Training)を通じて時間をかけて継承されてきました。しかし、若手人材の不足とベテランの一斉退職により、この伝統的な継承モデルが機能しなくなりつつあります。貴重な技術やノウハウが失われれば、企業の競争力そのものが揺らぎかねません。

デジタルツインは、こうした人材に関する課題を解決する上でも重要な役割を担います。

まず、熟練技術者の作業をセンサーやモーションキャプチャ技術でデータ化し、デジタルツイン上でその動きや判断プロセスを再現します。これにより、これまで個人の感覚や経験に依存していた「暗黙知」を、誰もが参照できる「形式知」へと変換することが可能になります。

この形式知化されたデータは、様々な形で活用できます。

- 効率的な教育・訓練: 若手作業員は、VR/AR技術を使って仮想空間上のデジタルツインを相手に、熟練者の動きを繰り返し練習できます。現実の設備を止める必要がなく、危険な作業も安全にトレーニングできるため、習熟度を大幅に向上させられます。

- 作業の標準化と支援: ARグラスを通じて、作業員の手元に最適な手順や注意点をリアルタイムで表示したり、熟練者の動きを重ねて表示したりすることで、経験の浅い作業員でも高品質な作業を行えるよう支援します。

- 遠隔からの技術支援: 遠隔地にいる熟練技術者が、現場のデジタルツインを見ながら、現地の若手作業員に的確な指示を与えることもできます。これにより、一人の熟練者が複数の現場をサポートできるようになり、リソースを有効活用できます。

このように、デジタルツインは、貴重な技術やノウハウをデータとして保存・継承し、次世代の人材育成を加速させるためのプラットフォームとして機能します。これにより、製造業は労働力不足という大きな課題を乗り越え、持続可能な成長を目指すことができるのです。

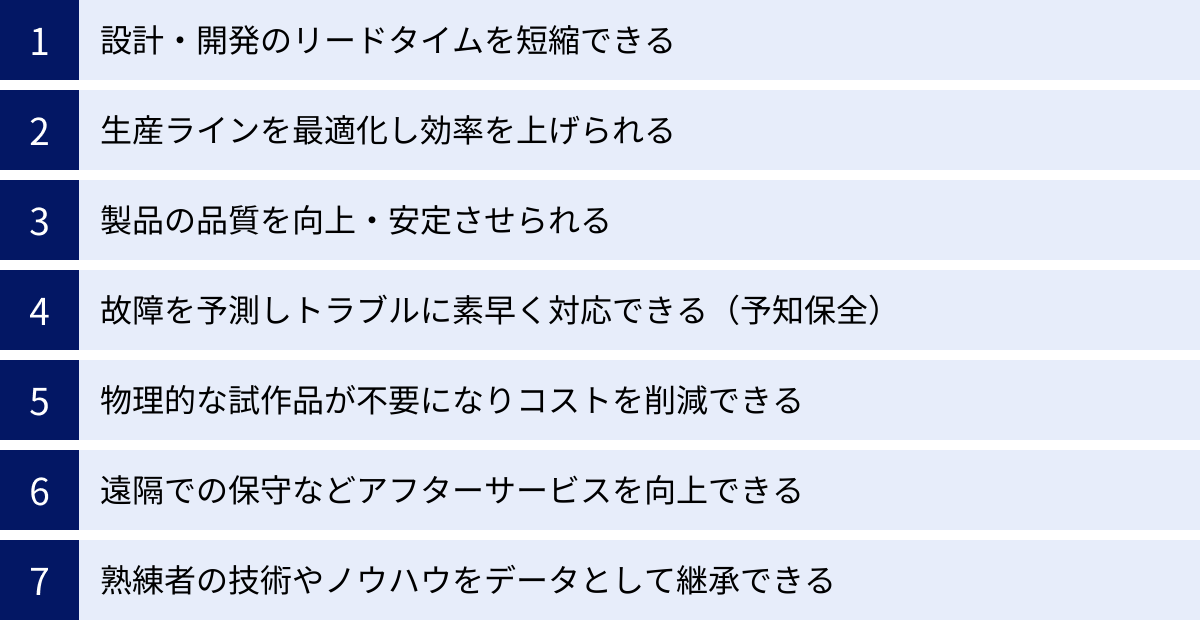

製造業がデジタルツインを導入する7つのメリット

デジタルツインを導入することは、製造業に多岐にわたる具体的なメリットをもたらします。ここでは、製品ライフサイクルの各段階において享受できる7つの主要なメリットを、それぞれ詳しく解説していきます。

① 設計・開発のリードタイムを短縮できる

製品開発のプロセスにおいて、リードタイム(開発開始から完了までの時間)の短縮は、市場競争力を維持する上で極めて重要です。デジタルツインは、このリードタイムを劇的に短縮する力を持っています。

従来型の製品開発では、設計、試作、評価、修正というサイクルを物理的な試作品を用いて何度も繰り返す必要がありました。このプロセスは時間がかかるだけでなく、材料費や加工費などのコストも多大です。

デジタルツインを導入すると、製品の3Dモデルを仮想空間上に作成し、そこで様々なシミュレーションを行うことで、物理的な試作品を作る前に性能や問題点を詳細に検証できます。例えば、自動車の設計であれば、仮想空間上で衝突安全性テスト、空力特性の解析、部品同士の干渉チェックなどを実行します。これにより、設計の初期段階で問題を発見し、手戻りを大幅に削減できます。

このアプローチは「フロントローディング」と呼ばれ、開発プロセスの前工程(フロント)に負荷(ロード)をかけることで、後工程での大規模な修正やトラブルを防ぎ、開発全体を効率化する考え方です。デジタルツインは、このフロントローディングを強力に推進するツールであり、物理的な試作回数を最小限に抑えることで、開発期間の大幅な短縮とコスト削減を同時に実現します。結果として、より早く市場に新製品を投入し、ビジネスチャンスを最大化できるようになります。

② 生産ラインを最適化し効率を上げられる

工場の生産性を最大化するためには、生産ライン全体の稼働状況を正確に把握し、ボトルネックとなっている工程を解消することが不可欠です。デジタルツインは、工場全体の「仮想レプリカ」を構築することで、生産ラインの最適化と効率化に大きく貢献します。

まず、工場内の設備、ロボット、AGV(無人搬送車)、さらには作業員の動きまで、あらゆる要素をデジタルツイン上でリアルタイムに可視化します。これにより、どの工程で滞留が発生しているか、どの設備が遊休状態になっているかといった問題点を、データに基づいて客観的に把握できます。

さらに、デジタルツインの真価は、現状把握に留まらないシミュレーション能力にあります。

例えば、「新しい生産設備を導入したら、ライン全体の生産能力はどう変化するか」「作業員の配置をこう変えたら、動線はスムーズになるか」といった改善策を、実際にラインを止めることなく仮想空間で試すことができます。様々なシナリオをシミュレーションし、その効果を定量的に比較検討することで、最も効果の高い施策を事前に特定し、リスクなく現場に適用できます。

また、需要変動に応じた生産計画の変更も容易になります。急な増産指示が出た場合でも、デジタルツイン上でシミュレーションを行い、残業時間の増加や人員の再配置など、複数の選択肢が生産性やコストに与える影響を予測し、最適な対応策を迅速に決定できます。デジタルツインは、生産現場の継続的な改善活動(カイゼン)をデータドリブンで加速させる強力なエンジンとなるのです。

③ 製品の品質を向上・安定させられる

製品の品質は、企業の信頼性を左右する最も重要な要素の一つです。デジタルツインは、製造プロセスの各段階で品質データをリアルタイムに収集・分析することで、品質の向上と安定化に貢献します。

製造現場では、製品の品質は温度、湿度、圧力、材料の成分、加工機の回転数など、無数のパラメータによって左右されます。従来は、これらのパラメータを一定の範囲内に収める管理が中心でしたが、それでも原因不明の不良品が発生することがありました。

デジタルツインを導入すると、各工程のセンサーから収集される膨大なデータをAIがリアルタイムで解析し、品質に影響を与える微細な変化や、複数のパラメータ間の複雑な相関関係を捉えることができます。これにより、不良品が発生する「予兆」を検知し、問題が起きる前にパラメータを自動で調整したり、作業員に警告を発したりといった、プロアクティブな品質管理が可能になります。

例えば、ある部品の加工精度がわずかに基準から外れ始めたとき、その原因が特定の機械の微細な振動にあることをAIが突き止め、即座に修正指示を出すといったことが実現します。

さらに、完成した製品ごとにもデジタルツインを作成し、その製造履歴(いつ、どのラインで、どのような条件下で製造されたか)をすべて記録しておくことも可能です。これにより、万が一市場で不具合が発生した場合でも、トレーサビリティを確保し、原因究明と影響範囲の特定を迅速に行うことができます。このように、デジタルツインは、勘や経験に頼った品質管理から、データに基づいた科学的な品質管理への移行を強力に後押しします。

④ 故障を予測しトラブルに素早く対応できる(予知保全)

工場の生産ラインにおける設備の突発的な故障は、生産計画を大きく狂わせ、多大な損失をもたらします。このリスクを低減する手法として注目されているのが「予知保全(Predictive Maintenance)」であり、デジタルツインはその実現に不可欠な技術です。

従来の保全活動は、以下の2つが主流でした。

- 事後保全(BM): 故障が発生してから修理する。ダウンタイムが長く、損失が大きい。

- 時間計画保全(TBM): 一定期間ごとに部品交換やメンテナンスを行う。まだ使える部品も交換するため、コストがかさむ。

これに対し、予知保全は、設備の稼働データを常に監視・分析し、故障の兆候を事前に検知して、最適なタイミングでメンテナンスを行うアプローチです。

デジタルツインでは、設備の振動、温度、音、消費電力といったデータをセンサーで収集し、仮想空間上のモデルと照合します。AIが正常時のデータパターンと現在のデータを比較し、「いつもと違う」異常な兆候を検知すると、それがどのような故障につながる可能性があるのかを予測し、アラートを発します。

これにより、メンテナンス担当者は「このベアリングはあと3週間で寿命に達する可能性が高い」といった具体的な情報を得て、計画的に部品交換を行うことができます。突発的な設備停止を回避できるため、生産計画の安定化と稼働率の向上に直結します。また、部品を寿命ぎりぎりまで使えるため、メンテナンスコストの最適化も図れます。デジタルツインによる予知保全は、工場の安定稼働とコスト効率を両立させるための鍵となるのです。

⑤ 物理的な試作品が不要になりコストを削減できる

メリット①で述べたリードタイム短縮と密接に関連しますが、デジタルツインは開発コストの削減にも直接的に貢献します。その最大の要因は、物理的な試作品(プロトタイプ)の製作回数を大幅に削減できることです。

特に、自動車、航空機、大型機械といった製品の開発では、試作品の製作に莫大な費用がかかります。材料費はもちろん、金型製作費、加工費、組み立てに関わる人件費など、一度の試作で数千万円から数億円のコストが発生することも珍しくありません。

デジタルツインを活用すれば、これらの試作の多くを仮想空間上で代替できます。仮想の試作品に対して、強度解析、熱流体解析、動作シミュレーションなどを繰り返し実施し、設計上の問題を徹底的に洗い出します。デザインの検討や人間工学的な評価も、VR技術と組み合わせることで、リアルな感覚で検証できます。

もちろん、最終段階での物理的な確認が完全に不要になるわけではありませんが、試作の回数を従来の数分の一にまで減らすことが可能です。これにより、開発にかかる直接的なコストを劇的に削減できます。浮いた開発費用を、より革新的な技術の研究や、製品の付加価値向上に再投資することで、企業全体の競争力をさらに高めるという好循環を生み出すことができます。

⑥ 遠隔での保守などアフターサービスを向上できる

デジタルツインの活用範囲は、製品が出荷された後、つまりアフターサービスの領域にまで及びます。顧客に納品した製品の稼働状況を遠隔で監視し、プロアクティブなサポートを提供することで、顧客満足度を大幅に向上させることができます。

建設機械、産業用ロボット、医療機器など、高価で複雑な製品の場合、顧客にとっては安定稼働が事業の生命線です。これらの製品にセンサーを搭載し、稼働データを収集して製品ごとのデジタルツインをクラウド上で運用します。

これにより、メーカーは顧客先にある製品の状態をリアルタイムで把握できます。

この仕組みを活用することで、以下のような高度なアフターサービスが実現します。

- 遠隔監視と予知保全: メリット④で述べた予知保全を、自社工場だけでなく顧客先の製品に対しても適用します。故障の兆候を検知した場合、顧客が気づく前にメーカー側から「部品Aの交換時期が近づいていますので、来週メンテナンスに伺います」といった能動的な提案ができます。

- 遠隔診断とリモート支援: 製品にトラブルが発生した際、まずは遠隔からデジタルツインのデータを確認し、原因を診断します。軽微な問題であれば、顧客自身で対処できるよう電話やチャットで指示を出せます。より複雑な修理が必要な場合は、現地の技術者が装着したARグラスに、本社の専門家が修理手順や図面を投影し、リアルタイムでサポートすることも可能です。

こうしたサービスは、顧客のダウンタイムを最小限に抑え、製品のライフサイクル全体にわたる安心感を提供します。単に製品を「売って終わり」にするのではなく、継続的なサービスを通じて顧客との長期的な関係を築く「リカーリングビジネス」への転換を促し、新たな収益源の創出にも繋がります。

⑦ 熟練者の技術やノウハウをデータとして継承できる

製造業の競争力の源泉は、長年の経験に裏打ちされた熟練技術者の持つ技能やノウハウにあります。しかし、背景の章で述べた通り、少子高齢化によりこれらの貴重な「匠の技」が失われる危機に瀕しています。デジタルツインは、この属人化しがちな技能をデータとして継承するための有効な手段となります。

具体的には、熟練技術者の作業をモーションキャプチャや高精細カメラ、センサー付きグローブなどで詳細にデータ化します。工具を扱う手の角度、力加減、作業の順序、視線の動きといった、言葉やマニュアルでは伝えきれない暗黙知を定量的なデータとして捉え、デジタルツイン上で再現します。

こうしてデジタル化された「匠の技」は、組織の貴重な資産となります。

- 教育・訓練への活用: 若手作業員は、VRゴーグルを装着して仮想空間に入り、デジタル化された熟練者の動きを自分の動きと重ね合わせながらトレーニングできます。お手本との違いが数値や色で可視化されるため、効率的に正しいスキルを習得できます。

- 作業支援システムへの応用: 熟練者の判断ロジックをAIに学習させることで、異常発生時に若手作業員がどう対処すべきかをナビゲートするシステムを構築できます。ARグラスを通じて「次はバルブBを右に90度回してください」といった具体的な指示をリアルタイムで表示し、経験不足を補います。

デジタルツインは、個人の頭の中にしかなかったノウハウを、組織全体で共有・活用できる形式知へと変換します。これにより、技術レベルの底上げと平準化を図り、人材の世代交代が進んでも揺らぐことのない、強固な製造基盤を構築することが可能になるのです。

製造業におけるデジタルツインの主な活用シーン

デジタルツインは、製品が生まれてからその役目を終えるまでのライフサイクル全体にわたって、様々な形で活用できます。ここでは、製造業における代表的な4つの活用シーンを、具体的なプロセスに沿って解説します。

製品の企画・設計

製品開発の最も上流に位置する企画・設計段階は、製品のコストや品質、競争力を決定づける重要なプロセスです。この段階でデジタルツインを活用することで、開発の手戻りをなくし、市場投入までの時間を短縮できます。

このフェーズでは、「プロダクトデジタルツイン」が中心的な役割を果たします。これは、これから開発する製品そのものの仮想モデルです。

まず、企画段階では、過去の製品データや市場のニーズ、競合製品の分析結果などを基に、新製品のコンセプトを固めます。デジタルツインのプラットフォーム上でこれらのデータを一元管理し、どのような機能や性能が求められているかをシミュレーションします。

次に、設計段階では、3D CADデータを用いて仮想空間に製品のデジタルモデルを構築します。このモデルに対して、様々なシミュレーションソフトウェア(CAEツール)を連携させ、物理的な試作品を作ることなく性能評価を行います。

- 構造解析: 製品に様々な方向から力が加わった際の強度や耐久性をシミュレーションし、壊れやすい部分がないかを確認します。

- 熱流体解析: 電子機器内部の熱のこもり方や、自動車周りの空気の流れなどをシミュレーションし、冷却性能や空力特性を最適化します。

- 機構解析: 可動部分がスムーズに動くか、部品同士が干渉しないかを検証します。

- 製造性検証(DFM): 設計した部品が、実際に工場で効率的に製造・組み立てできる形状になっているかを検証します。

これらのシミュレーションを設計の初期段階で繰り返し行う「フロントローディング」により、後工程での大幅な設計変更を防ぎます。仮想空間での試行錯誤を通じて、コスト、品質、性能のバランスが取れた最適な設計を、短期間で導き出すことが可能になります。

生産ラインの構築・準備

新しい製品の生産を開始する際や、既存工場の生産能力を増強する際には、生産ラインの新規構築やレイアウト変更が必要になります。この準備段階は、多大な投資と時間を要し、一度稼働を始めると修正が困難なため、事前の綿密な計画が不可欠です。

このシーンでは、「プロセスデジタルツイン」や「ファクトリーデジタルツイン」が活躍します。これは、生産ラインや工場全体の仮想モデルです。

まず、3Dレイアウトツールを使い、仮想空間上に工場の建屋や生産設備、ロボット、コンベアなどを実物と同じ寸法で配置していきます。次に、各設備の性能や作業員の作業時間といった情報をインプットし、生産プロセス全体の流れをシミュレーションします。

- レイアウトの最適化: 設備や作業台の配置を変えながら、モノや人の移動距離が最短になるレイアウトを検討します。これにより、無駄な動きをなくし、生産性を向上させます。

- ボトルネックの特定: 仮想ラインを稼働させ、どの工程に仕掛品が溜まりやすいか(ボトルネック)を特定し、対策を講じます。例えば、ボトルネック工程の設備を増強したり、前後の工程とのバランスを調整したりします。

- ロボットのオフラインティーチング: 産業用ロボットの動作プログラムを、実際のロボットを動かすことなく仮想空間上で作成・検証します。これにより、生産ラインを止める時間を最小限に抑え、安全にティーチング作業を行えます。

- 作業員の動線分析: 作業員の動きをシミュレーションし、無理な姿勢での作業や、他の作業員との交錯がないかを確認し、安全性と作業効率を高めます。

このように、物理的な工場を建設・変更する前に、仮想空間上で徹底的にシミュレーションと最適化を行うことで、手戻りのないスムーズな生産立ち上げを実現し、投資対効果を最大化できます。

製造プロセスの監視・最適化

生産ラインが実際に稼働を開始した後の、日々の運用においてもデジタルツインは重要な役割を果たします。製造プロセスをリアルタイムで監視し、常に最適な状態を維持することで、生産効率と品質を高いレベルで両立させます。

この段階では、現実の工場とリアルタイムで同期する「ファクトリーデジタルツイン」が中核となります。工場内のPLC(プログラマブルロジックコントローラ)、センサー、カメラなどから収集される膨大なデータを、仮想空間上のデジタルツインに集約します。

- リアルタイムモニタリングと可視化: 管理者は、オフィスのPCやタブレットからデジタルツインにアクセスし、工場全体の稼働状況を一目で把握できます。各設備の稼働率、生産進捗、エネルギー消費量などがダッシュボードに表示され、異常があればすぐに気づくことができます。

- 生産計画との差異分析: デジタルツインは、実績データと当初の生産計画を常に比較しています。計画からの遅れが発生した場合、その原因が設備の不調なのか、材料の供給遅れなのかを即座に特定し、対策を促します。

- 予知保全: 設備の稼働データ(振動、温度など)をAIが常時分析し、故障の兆候を事前に検知します。これにより、突発的なライン停止を防ぎ、計画的なメンテナンスが可能になります。(詳細はメリットの章で解説)

- 品質管理: 製造中の製品データや工程パラメータを監視し、品質基準から外れる予兆を捉えます。不良品の発生を未然に防ぎ、品質の安定化に貢献します。

デジタルツインは、製造現場の「神経網」として機能し、これまで見えなかった問題や非効率を浮き彫りにします。データに基づいた迅速な意思決定を支援することで、現場の継続的な改善活動を加速させ、生産プロセス全体のパフォーマンスを最大化します。

製品の保守・メンテナンス

製品が顧客の元へ出荷された後も、デジタルツインの役割は続きます。アフターサービス領域において、遠隔での監視やメンテナンスを可能にすることで、顧客満足度の向上と新たなビジネスモデルの創出に貢献します。

このシーンでは、市場で稼働する個々の製品に対応した「プロダクトデジタルツイン」が活用されます。製品に搭載されたIoTセンサーから、稼働状況、使用環境、消耗部品の状態などのデータがリアルタイムで送信され、メーカー側のクラウド上にあるデジタルツインが更新され続けます。

- 遠隔監視と状態基準保全(CBM): 顧客先にある製品の状態を常に遠隔でモニタリングします。これにより、「いつ壊れるか」を予測する予知保全だけでなく、「現在の状態に基づいて」最適なメンテナンス時期を判断する状態基準保全が可能になります。

- リモートでのトラブルシューティング: 顧客からトラブルの連絡があった際、まずデジタルツインのログデータを確認することで、現地に技術者を派遣する前に原因のあたりをつけることができます。ソフトウェアのアップデートで解決する問題であれば、遠隔操作で対応することも可能です。

- ARを活用した遠隔保守支援: 現地の作業員がARグラスを装着し、製品にかざすと、デジタルツインから送られてきた情報(内部構造の透視図、センサーのリアルタイム値、修理マニュアルなど)が現実の映像に重ねて表示されます。これにより、経験の浅い作業員でも、専門家の指示を受けながら正確なメンテナンス作業を行えます。

- 製品改善へのフィードバック: 市場で実際に製品がどのように使われているか、どの部品が壊れやすいかといった貴重なデータを収集・分析し、次期製品の設計改善に活かすことができます。

このように、デジタルツインは製品のライフサイクル全体をデジタルデータで繋ぎ、設計から保守までの一貫した価値提供を可能にする、製造業の変革に不可欠なプラットフォームなのです。

製造業におけるデジタルツインの活用事例5選

デジタルツインが実際に製造業の現場でどのように活用され、どのような価値を生み出しているのかを具体的にイメージするために、ここでは特定の企業名を伏せた形で、5つの代表的な活用事例を紹介します。

① 事例1:自動車メーカーにおける車両開発プロセスの革新

課題:

ある大手自動車メーカーでは、新型車の開発リードタイムの長さと、物理的な試作車の製作にかかる莫大なコストが経営課題となっていました。特に、衝突安全性や燃費性能といった相反する要件を高いレベルで両立させるためには、何度も試作とテストを繰り返す必要がありました。

デジタルツインの活用:

このメーカーは、車両全体の「フルビークルデジタルツイン」を構築するプロジェクトに着手しました。まず、CADデータをもとに車体を構成する数万点の全部品を仮想空間上に精密に再現。さらに、それぞれの部品の素材特性や接合部の強度といった物理情報も付与しました。

開発プロセスでは、このデジタルツインを用いて、企画から設計、生産準備に至るまで、あらゆる検証を仮想空間上で実施しました。

- 衝突安全シミュレーション: 様々な角度や速度での衝突を数千パターンもシミュレーションし、乗員保護性能や車体の変形を詳細に解析。物理的な衝突試験の回数を大幅に削減しました。

- 空力・燃費シミュレーション: 車体周りの空気の流れをコンピュータ上で再現し、空気抵抗を最小化するデザインを追求。風洞実験の前に、最適な形状を絞り込むことができました。

- 生産ラインシミュレーション: 設計された車両を、工場の生産ラインのデジタルツイン上で仮想的に組み立て。ロボットアームが部品に干渉しないか、作業員が無理なく作業できるかなどを事前に検証し、生産立ち上げ時のトラブルを未然に防止しました。

成果:

この取り組みにより、物理的な試作車の製作台数を従来比で約70%削減し、開発期間を数ヶ月単位で短縮することに成功しました。また、開発の初期段階で様々な性能をバーチャルに作り込めるようになったことで、製品の品質と性能も大幅に向上。市場競争力の強化に大きく貢献しています。

② 事例2:航空機エンジンメーカーにおける予知保全サービスの提供

課題:

航空機エンジンは、その安全性が絶対的に求められる製品であり、定期的なメンテナンスが不可欠です。しかし、従来の定期メンテナンスでは、まだ使用できる部品も交換するためコストが高く、また予期せぬトラブルによる航空機の運航停止(AOG: Aircraft on Ground)は、航空会社に甚大な損失を与えていました。

デジタルツインの活用:

あるエンジンメーカーは、販売したエンジンの一つひとつにデジタルツインを作成し、それらを活用した高度なメンテナンスサービスを提供しています。世界中の空を飛んでいる自社製エンジンには多数のセンサーが取り付けられており、飛行中の推力、温度、圧力、振動といった膨大なデータがリアルタイムで地上のデータセンターに送られます。

データセンターでは、各エンジンのデジタルツインが、受信した実測データと、物理モデルに基づくシミュレーション結果を常に比較・分析します。

- 異常検知と劣化予測: AIが「いつもと違う」微細なデータパターンを検知すると、専門チームにアラートが送られます。さらに、蓄積されたデータから部品の摩耗や劣化の進行度を予測し、最適なメンテナンス時期を算出します。

- プロアクティブなサポート: 故障が発生する前に、「次の着陸地でこの部品の点検が必要です」といった具体的な指示を航空会社に通知。必要な交換部品や工具、技術者を事前に手配することで、メンテナンスによる地上待機時間を最小限に抑えます。

成果:

この予知保全サービスにより、エンジンの突発的な故障率を大幅に低減し、航空機の稼働率向上に大きく貢献しています。メーカーにとっては、エンジンを売り切るだけでなく、メンテナンスサービスという形で長期的に安定した収益を得るビジネスモデルへの転換に成功。顧客である航空会社との強固なパートナーシップを築いています。

③ 事例3:家電メーカーにおけるスマートファクトリーの実現

課題:

ある大手家電メーカーの主力工場では、顧客ニーズの多様化に対応するため、一つの生産ラインで数十種類もの製品(エアコン、冷蔵庫など)を生産する「多品種混合生産」を行っていました。しかし、頻繁な段取り替えによる生産効率の低下や、複雑な生産管理が現場の大きな負担となっていました。

デジタルツインの活用:

このメーカーは、工場全体を仮想空間に再現する「ファクトリーデジタルツイン」を構築しました。生産ライン上の設備、コンベア、AGV(無人搬送車)、そして作業員の動きまで、リアルタイムのデータと同期させて可視化しました。

- 生産状況のリアルタイム可視化: 工場内のどこで何が起きているかを、管理者がオフィスにいながら一元的に把握。生産の進捗遅れや設備の異常などを即座に検知し、迅速な対応を可能にしました。

- 最適生産スケジューリング: デジタルツイン上で、受注状況や部品の在庫、各ラインの稼働状況を基に、AIが「どの製品を、どの順番で、どのラインに流せば工場全体のスループットが最大になるか」をシミュレーション。数分単位で最適な生産計画を自動で立案し、現場に指示を出します。

- 仮想空間での改善活動: 新しいラインレイアウトや作業手順の改善案を、まずデジタルツイン上で試行。効果が確認できたものだけを実際の現場に反映させることで、試行錯誤に伴うリスクや時間的ロスをなくしました。

成果:

デジタルツインの導入により、工場全体の生産性が約2倍に向上。また、急な受注変動にも柔軟に対応できるアジャイルな生産体制を構築し、マスカスタマイゼーションと高効率生産の両立という難しい課題を解決しました。

④ 事例4:建設機械メーカーにおける遠隔保守サポート体制の構築

課題:

建設機械や鉱山用重機は、人里離れた厳しい環境で使用されることが多く、一度故障すると修理に時間がかかり、プロジェクト全体に大きな遅延をもたらします。現地の作業員は必ずしも専門知識が豊富なわけではなく、熟練技術者が現地に駆けつけるまでのダウンタイムが大きな問題でした。

デジタルツインの活用:

ある建設機械メーカーでは、販売したすべての重機にデジタルツインを用意し、遠隔保守サポートシステムを構築しました。各重機からはGPSによる位置情報や、エンジン、油圧システムなどの稼働データが衛星通信を介して常に送信されています。

- 遠隔診断: 現場からトラブルの連絡が入ると、サポートセンターの専門家がまずPC上で当該重機のデジタルツインにアクセス。稼働ログやエラーコードを解析し、遠隔で原因を診断します。

- ARによる作業支援: 現地の作業員がARグラスやタブレットを重機にかざすと、画面上にデジタルツインから送られた情報が重なって表示されます。例えば、「カバーを外すと見えるこのセンサーの電圧を測ってください」といった指示と共に、該当センサーの位置がARでハイライトされます。

- 熟練技術者によるリモート指示: 専門家は、作業員が見ているのと同じ映像を共有しながら、「そのボルトを右に回して」といった具体的な指示を音声やARの矢印でリアルタイムに伝えられます。

成果:

このシステムの導入により、技術者が現地に移動する時間とコストを大幅に削減し、重機のダウンタイムを平均で60%以上短縮しました。顧客満足度が向上しただけでなく、熟練技術者一人が担当できるエリアが広がり、人材不足の解消にも繋がっています。

⑤ 事例5:食品・薬品工場における品質管理とトレーサビリティの強化

課題:

医薬品や食品の製造においては、極めて厳格な品質管理と、万が一問題が発生した際に迅速に原因を特定し、影響範囲を追跡できるトレーサビリティの確保が法律で義務付けられています。従来の紙ベースの記録管理では、膨大な手間とヒューマンエラーのリスクが課題でした。

デジタルツインの活用:

ある医薬品メーカーでは、製造プロセス全体のデジタルツインを構築し、品質管理を高度化しました。原材料の受け入れから、調合、充填、滅菌、梱包、出荷に至るまでの全工程をデジタルで再現しています。

- 製造環境の常時監視: 各工程に設置されたセンサーが、温度、湿度、圧力、室内の清浄度といった重要な環境パラメータを24時間365日監視。データはすべてデジタルツインに記録され、少しでも基準値を外れると即座にアラートが発せられます。

- 電子的な製造記録: どのロットの原材料を、いつ、誰が、どの設備を使って処理したか、といった情報がすべて自動でデジタルツインに関連付けられて記録されます。これにより、製造記録の信頼性が向上し、記録作業にかかる人件費も大幅に削減されました。

- 迅速な原因究明: 特定の製品ロットに品質問題が疑われた場合、その製品のデジタルツインを遡ることで、製造時の全データ(環境パラメータ、使用設備、担当者など)を瞬時に確認できます。これにより、原因究明の時間が劇的に短縮され、同じ条件下で製造された他の製品ロットの特定も容易になります。

成果:

この取り組みにより、規制当局の査察にも迅速かつ正確に対応できる、強固な品質保証体制を構築しました。また、製造工程のデータを分析することで、品質のばらつきを抑え、製品の安定供給にも貢献しています。

デジタルツイン導入の4つの課題・デメリット

デジタルツインは製造業に多大なメリットをもたらす一方で、その導入と運用にはいくつかの大きなハードルが存在します。これらの課題を事前に理解し、対策を検討しておくことが、プロジェクトを成功に導く鍵となります。

① 高額な導入・運用コストがかかる

デジタルツインの導入には、相応の初期投資が必要です。これは、多くの企業が導入をためらう最大の理由の一つと言えるでしょう。

具体的には、以下のようなコストが発生します。

- ソフトウェアライセンス費用: デジタルツインを構築するためのプラットフォームや、3Dモデリングツール、シミュレーションソフトウェア(CAE)などのライセンス費用。高機能なものほど高額になります。

- ハードウェア費用: 現実世界からデータを収集するためのIoTセンサーやゲートウェイ、カメラなどのデバイス費用。また、収集した膨大なデータを処理・保存し、高度なシミュレーションを実行するための高性能なサーバーやクラウドサービスの利用料も必要です。

- システム構築・導入費用: 自社の環境に合わせてシステムを設計・構築し、既存システムと連携させるためのインテグレーション費用。外部のSIer(システムインテグレーター)に依頼する場合、多額の費用が発生します。

- 3Dモデル作成費用: 既存の設備や製品の3Dモデルがない場合、一から作成する必要があります。レーザースキャナーなどで計測し、モデリングを行う作業には専門的なスキルと工数がかかります。

さらに、導入後も継続的な運用コストが発生します。ソフトウェアの保守・アップデート費用、クラウドサービスの月額利用料、システムのメンテナンスを担当する人件費などです。

これらのコストは、対象とする範囲や求める精度によって大きく変動しますが、大規模な工場全体を対象とする場合、総額で数億円規模の投資になることも珍しくありません。そのため、いきなり全社展開を目指すのではなく、まずは特定の生産ラインや解決したい課題が明確な領域に絞ってスモールスタートし、投資対効果(ROI)を検証しながら段階的に適用範囲を拡大していくアプローチが現実的です。

② 専門知識を持つ人材が不足している

デジタルツインを効果的に活用するためには、単一の技術だけでなく、幅広い分野にわたる高度な専門知識が求められます。しかし、これらのスキルをすべて兼ね備えた人材は市場に極めて少なく、多くの企業で人材不足が深刻な課題となっています。

デジタルツインの導入・運用に必要とされる主なスキルセットは以下の通りです。

- OT(Operational Technology)の知識: 工場の生産設備や制御システム(PLCなど)に関する知識。現場のプロセスを深く理解している必要があります。

- IT(Information Technology)の知識: サーバー、ネットワーク、データベース、クラウドコンピューティングといったITインフラに関する知識。

- データサイエンス・AIの知識: 収集したビッグデータを分析し、統計モデルや機械学習アルゴリズムを用いて予測や最適化を行うスキル。

- 3Dモデリング・シミュレーションの知識: CADやCAEツールを使いこなし、物理現象を正確にモデル化・シミュレーションするスキル。

- セキュリティの知識: 工場の制御システムを外部ネットワークに接続する際のサイバーセキュリティに関する知識。

これらの多様なスキルを持つ人材を、すべて自社で採用・育成することは非常に困難です。そのため、自社の強みとなる領域(例えばOT)は社内で担い、不足する領域(例えばデータサイエンス)は外部の専門企業やコンサルタントとパートナーシップを組むといった、柔軟な体制づくりが重要になります。また、社内での人材育成プログラムを計画的に実施し、長期的な視点でスキルアップを図っていくことも不可欠です。

③ 正確なデータを収集・管理する基盤が必要

デジタルツインの精度や価値は、その基となるデータの質に完全に依存します。「Garbage In, Garbage Out(ゴミを入れれば、ゴミしか出てこない)」という言葉が示す通り、不正確なデータや古いデータを基に構築されたデジタルツインは、誤った分析結果や意思決定を導き出し、かえって害になることさえあります。

質の高いデジタルツインを構築・維持するためには、まず正確なデータをリアルタイムに収集・管理するための強固なデータ基盤が不可欠です。

- データ収集の課題: 工場には、メーカーや導入時期が異なる多種多様な設備が存在し、それぞれ通信プロトコルやデータ形式がバラバラなことがよくあります。これらの異種混合の環境から、必要なデータを網羅的かつ正確に収集する仕組みを構築するのは容易ではありません。古い設備の場合は、そもそもデータを外部に出力する機能がなく、後付けでセンサーを取り付ける必要も出てきます。

- データ管理の課題: センサーからは、秒単位あるいはそれ以上の頻度で膨大なデータ(ビッグデータ)が生成されます。これらのデータを遅延なく処理し、欠損なく保存し、必要な時にすぐに取り出せるようにするためのデータベースやデータレイクの設計・構築が必要です。

- データの精度の課題: センサー自体の故障や計測誤差、通信エラーなどにより、データにノイズや欠損値が含まれることがあります。これらの「汚れた」データをそのまま使うと分析精度が低下するため、データをクレンジングし、前処理を行うプロセスが重要になります。

デジタルツイン導入プロジェクトは、しばしばデータ基盤の整備プロジェクトの側面を持ちます。まずは自社のデータがどこに、どのような形で存在しているかを棚卸しし、データ収集・管理のアーキテクチャを慎重に設計することが、プロジェクト成功の前提条件となります。

④ サイバー攻撃などセキュリティリスクがある

デジタルツインの実現は、これまで閉じられたネットワークで運用されることが多かった工場の生産システム(OTシステム)を、インターネットなどの外部ネットワーク(ITシステム)に接続することを意味します。これにより業務の効率性は飛躍的に向上しますが、同時に新たなセキュリティリスクに晒されることになります。

工場システムがサイバー攻撃の標的となった場合、その被害は情報漏洩にとどまりません。

- 生産停止: ランサムウェア(身代金要求型ウイルス)に感染し、工場の操業が全面的にストップする。

- 製品品質の低下: 生産設備のパラメータを不正に書き換えられ、不良品を大量に生産してしまう。

- 物理的な損害・事故: 制御システムを乗っ取られ、ロボットや機械が誤作動を起こし、設備を破壊したり、作業員を危険に晒したりする。

- 機密情報の漏洩: 製品の設計図や生産ノウハウといった、企業の競争力の源泉となる情報が盗まれる。

これらのリスクに対応するためには、IT領域で培われてきたセキュリティ対策を、OT領域の特性を考慮しながら導入していく必要があります。具体的には、ファイアウォールによるネットワークの分離、不正侵入検知システム(IDS/IPS)の導入、アクセス制御の厳格化、端末へのアンチウイルスソフト導入、定期的な脆弱性診断など、多層的な防御策を講じることが不可欠です。

セキュリティ対策は、一度行えば終わりではありません。新たな脅威に常に対応し続けるための、継続的な監視・運用体制の構築が求められます。

デジタルツインの実現に不可欠な技術要素

デジタルツインは単一の技術で成り立つものではなく、複数の最先端技術が有機的に連携することで初めてその真価を発揮します。ここでは、デジタルツインを支える4つの不可欠な技術要素について解説します。

IoT(モノのインターネット)

IoT(Internet of Things)は、デジタルツインの「感覚器官」としての役割を担います。現実世界の物理的なモノにセンサーやカメラ、通信機能を搭載し、それらの状態や周辺環境のデータを収集してインターネット経由で送受信する技術です。

デジタルツインが現実世界をリアルタイムに、かつ忠実に再現するためには、現実世界から絶え間なく送られてくる新鮮で正確なデータが不可欠です。IoTは、そのためのデータ収集手段を提供します。

- 温度・湿度センサー: 機械の異常な発熱や、製造環境の変化を検知します。

- 振動・加速度センサー: 設備のベアリングやモーターの劣化、異常な振動を捉え、予知保全に繋げます。

- 圧力センサー: 流体や気体の圧力を監視し、プロセスの安定性を保ちます。

- 画像センサー(カメラ): 製品の外観検査を自動化したり、作業員の動きを分析したりします。

- GPS/RFID: 部品や製品、AGVの位置情報を追跡し、物流や在庫管理を最適化します。

IoTによって収集された膨大なデータが、デジタルツインに命を吹き込み、「生きているモデル」にするための血液となります。IoTなくして、リアルタイム性の高いデジタルツインは成り立ちません。

5G(第5世代移動通信システム)

IoTデバイスが収集した膨大なデータを、遅延なく安定してサーバーやクラウドに送信するためには、高性能な通信インフラが不可欠です。ここで重要な役割を果たすのが5Gです。

5Gは、従来の4G/LTEに比べて、以下の3つの大きな特徴を持っています。

- 超高速・大容量: 4Gの約10倍〜20倍の通信速度を実現。高精細な映像データや、大量のセンサーデータを瞬時に伝送できます。

- 超低遅延: 通信の遅延時間が4Gの約10分の1(1ミリ秒程度)に短縮。遠隔地にあるロボットや機械を、まるで目の前にあるかのようにリアルタイムで操作することが可能になります。

- 多数同時接続: 1平方キロメートルあたり約100万台のデバイスを同時に接続可能。工場内に数千、数万のセンサーやデバイスが設置されても、安定した通信を維持できます。

これらの特徴により、5Gはデジタルツインの「神経網」として機能します。特に、リアルタイム性が重視される遠隔操作や、工場の無線化(ワイヤレスファクトリー)において、その真価を発揮します。5Gの普及は、より高度で応答性の高いデジタルツインの実現を加速させるでしょう。

AI(人工知能)

IoTによって収集され、5Gによって伝送された膨大なビッグデータを、人間がすべて分析・解釈するのは不可能です。ここで「頭脳」として機能するのがAI(人工知能)、特に機械学習やディープラーニングといった技術です。

AIは、デジタルツインに集約されたデータの中に潜むパターンや相関関係、異常な兆候などを自動で発見し、人間にとって有益な洞察を導き出します。

- 予測: 過去の稼働データから、将来の故障時期や製品需要を高い精度で予測します。予知保全や需要予測の根幹をなす技術です。

- 最適化: 生産計画、設備配置、エネルギー消費量など、無数の選択肢の中から最も効率的な組み合わせを探索し、最適な解を提案します。

- 異常検知: 正常時のデータパターンを学習し、それから逸脱する「いつもと違う」状態をリアルタイムで検知します。品質管理やセキュリティ監視に応用されます。

- 画像・音声認識: カメラ映像から製品の欠陥を自動で判定したり、機械の稼働音から異常の兆候を捉えたりします。

AIは、デジタルツインを単なる「見える化」ツールから、未来を予測し、自律的に最適化を行う「インテリジェントなシステム」へと昇華させるための、決定的に重要な要素です。

VR/AR/MR(仮想現実/拡張現実/複合現実)

デジタルツインによって構築された仮想空間の情報は、最終的に人間が理解し、活用できなければ意味がありません。VR/AR/MRといったXR(クロスリアリティ)技術は、デジタルツインと人間とをつなぐ直感的な「インターフェース」としての役割を果たします。

- VR(Virtual Reality / 仮想現実): ヘッドマウントディスプレイを装着し、完全に仮想空間に没入する技術です。工場のデジタルツインの中を歩き回ったり、まだ存在しない新製品の3Dモデルを原寸大で確認したりといった体験が可能です。主に、設計レビューや教育・訓練に活用されます。

- AR(Augmented Reality / 拡張現実): スマートフォンやスマートグラスを通して見る現実の風景に、デジタル情報を重ねて表示する技術です。目の前の機械に修理手順やセンサーデータを重ねて表示するなど、現場作業の支援に大きな力を発揮します。

- MR(Mixed Reality / 複合現実): ARをさらに発展させ、現実空間と仮想空間をより密接に融合させる技術です。仮想のオブジェクトを、まるでそこにあるかのように現実空間に配置し、手で触って操作するようなことも可能になります。遠隔地の専門家が、現場にある機械の3Dモデルを共有しながら、共同で作業を行うといった高度なコラボレーションを実現します。

これらの技術により、人間は複雑なデータを直感的に理解し、デジタルツインとインタラクティブに関わることができるようになります。これにより、デジタルツインから得られる洞察を、より効果的に現場の行動へと結びつけることが可能になります。

デジタルツインを実現する代表的なツール・ソリューション

デジタルツインをゼロから自社で構築するのは非常に困難です。幸いなことに、現在では多くのITベンダーやエンジニアリング企業が、デジタルツインの構築・運用を支援する強力なプラットフォームやソリューションを提供しています。ここでは、その中でも代表的なものをいくつか紹介します。

| ツール・ソリューション名 | 提供企業 | 特徴 |

|---|---|---|

| Azure Digital Twins | Microsoft | Azureの各種サービス(IoT Hub, AI等)との親和性が高く、スケーラブルな環境モデルを構築可能。 |

| MindSphere | Siemens | 製造業における長年の知見を活かした、産業用途に特化したオープンなIoTプラットフォーム。 |

| Predix Platform | General Electric | 航空エンジンや発電所など、大規模な産業資産の監視・分析・最適化に強みを持つ。 |

| 3DEXPERIENCE platform | Dassault Systèmes | 設計(CAD)からシミュレーション(CAE)、製造(CAM)まで、製品ライフサイクル全体を統合的に管理。 |

| Ansys Twin Builder | Ansys | 高度な物理シミュレーション技術と実測データを融合させ、高精度なデジタルツインを構築可能。 |

Azure Digital Twins(Microsoft)

マイクロソフトが提供するクラウドプラットフォーム「Microsoft Azure」上で利用できる、デジタルツイン構築のためのPaaS(Platform as a Service)です。物理的な環境全体(建物、工場、農場、エネルギー網など)の包括的なデジタルモデルを容易に作成できるのが特徴です。

Azure IoT HubやAzure AIなど、他のAzureサービスとの連携がスムーズであり、データの収集から分析、可視化までをシームレスに実現できます。標準化されたモデリング言語(DTDL)を採用しており、拡張性が高く、多様な業種に対応可能な汎用性の高いプラットフォームです。

参照:Microsoft Azure公式サイト

MindSphere(Siemens)

ドイツの総合電機メーカーであり、製造業のオートメーション分野で世界的なリーダーであるシーメンスが提供する、クラウドベースのオープンなIoTオペレーティングシステムです。

シーメンスが長年培ってきた製造業における深い知見(ドメインナレッジ)が組み込まれている点が最大の強みです。同社のPLC(SIMATICシリーズ)など、様々な産業用機器との接続性に優れており、工場の既存設備から容易にデータを収集し、デジタルツインを構築できます。産業向けの豊富なアプリケーションが用意されており、予知保全やエネルギー効率の最適化などを迅速に実現できます。

参照:Siemens公式サイト

Predix Platform(General Electric)

アメリカのコングロマリットであるゼネラル・エレクトリック(GE)が、自社の航空機エンジンや発電タービンなどの膨大な産業機器を管理するために開発した、産業向けIoTプラットフォームです。

大規模でミッションクリティカルな産業資産(アセット)の監視、分析、最適化に特化しているのが特徴です。アセットの性能管理(APM)に強みを持ち、デジタルツインを活用して稼働効率の向上や予知保全を実現します。元々が自社利用のために開発された経緯から、現場のニーズに即した実践的な機能が多く搭載されています。

参照:General Electric公式サイト

3DEXPERIENCE platform(Dassault Systèmes)

3D CADソフト「CATIA」や「SOLIDWORKS」で知られるフランスのダッソー・システムズが提供する、ビジネス・エクスペリエンス・プラットフォームです。

このプラットフォームの最大の特徴は、製品の企画・設計からシミュレーション、製造、マーケティング、販売、保守に至るまで、製品ライフサイクル全体を単一のプラットフォーム上で統合的に管理できる点にあります。強力な3Dモデリング技術を核として、各部門が持つ情報を一元化し、組織横断的なコラボレーションを促進します。まさに、製品とそれを取り巻くプロセス全体をデジタルツイン化する、包括的なソリューションと言えます。

参照:Dassault Systèmes公式サイト

Ansys Twin Builder(Ansys)

構造解析や流体解析など、エンジニアリングシミュレーションソフトウェアの世界的リーダーであるアンシスが提供する、デジタルツイン構築のための専用ツールです。

Ansys Twin Builderの強みは、物理法則に基づいた高精度なシミュレーションモデルと、IoTデバイスから得られる実測データをリアルタイムで融合させることができる点にあります。これにより、現実の挙動を極めて忠実に再現する、高忠実度(ハイフィデリティ)なデジタルツインを構築できます。特に、製品の性能を詳細に分析・予測したい場合や、複雑なシステムの挙動を理解したい場合に威力を発揮します。

参照:Ansys公式サイト

これらのツール・ソリューションは、それぞれに強みや特徴があります。自社が解決したい課題や、対象とする領域、既存のシステム環境などを考慮し、最適なものを選択することが重要です。

まとめ

本記事では、製造業におけるデジタルツインの活用について、その基本概念から導入のメリット、具体的な活用事例、そして乗り越えるべき課題まで、包括的に解説してきました。

デジタルツインは、現実世界(フィジカル空間)のモノやプロセスを、仮想空間(サイバー空間)にリアルタイムで再現し、双方向に連携させる技術です。これは単なる3Dモデルやシミュレーションとは一線を画し、常に最新の状況を反映する「生きているモデル」として機能します。

製造業がこの技術に注目する背景には、スマートファクトリー化やDX推進の必要性、マスカスタマイゼーションへの対応、サプライチェーンの複雑化、そして労働力不足と技能伝承といった、避けては通れない深刻な課題があります。

デジタルツインは、これらの課題に対する強力なソリューションとなり得ます。導入によって、設計開発のリードタイム短縮、生産ラインの最適化、品質向上、予知保全による安定稼働、コスト削減、アフターサービスの向上、そして技術継承といった、多岐にわたるメリットが期待できます。

一方で、その導入には高額なコスト、専門人材の不足、データ基盤の整備、セキュリティリスクといった課題も存在します。これらの課題を直視し、周到な計画を立てることが成功の鍵となります。特に、いきなり大規模な導入を目指すのではなく、まずは課題が明確な領域でスモールスタートし、成果を積み上げながら適用範囲を広げていくアプローチが有効です。

デジタルツインは、IoT、5G、AI、VR/ARといった最先端技術の集合体であり、その可能性はまだ広がり続けています。この記事が、貴社のデジタルトランスフォーメーションを推進し、未来の製造業を切り拓くための一助となれば幸いです。