現代のビジネス環境は、グローバル化の進展、消費者ニーズの多様化、そして予測不可能な事態の頻発により、ますます複雑化しています。このような状況下で企業が競争力を維持し、成長を続けるためには、個々の業務効率化だけでなく、事業活動全体の流れを最適化する視点が不可欠です。その鍵を握るのが「サプライチェーンマネジメント(SCM)」です。

SCMは、単なる物流改善や在庫削減の手法ではありません。原材料の調達から製品が最終消費者に届くまでの全プロセスを「一つの大きな流れ」として捉え、情報、モノ、お金の流れを統合的に管理し、全体最適を目指す経営管理手法です。

この記事では、サプライチェーンマネジメント(SCM)の基本的な概念から、その目的、重要性、導入によるメリット・デメリット、そして成功させるための具体的なステップまでを網羅的に解説します。SCMの本質を理解し、自社の経営課題解決のヒントを見つけていきましょう。

目次

サプライチェーンマネジメント(SCM)とは

サプライチェーンマネジメント(SCM)を深く理解するためには、まずその土台となる「サプライチェーン」という概念を把握し、関連する用語との違いを明確にすることが重要です。ここでは、SCMの定義から、その根幹をなす3つの流れまでを丁寧に解説します。

まずは「サプライチェーン」を理解しよう

サプライチェーン(Supply Chain)とは、直訳すると「供給の連鎖」を意味します。具体的には、製品が原材料や部品の段階から、生産、加工、物流、販売といったプロセスを経て、最終的に消費者の手元に届くまでの、一連の流れ全体を指します。

この連鎖は、多くの企業や部門が関わることで成り立っています。例えば、私たちが普段着ているTシャツを例に考えてみましょう。

- 原材料調達(サプライヤー): 綿花の栽培農家が綿花を収穫します。

- 部品製造(サプライヤー): 紡績工場が綿花から糸を作り、織物工場が糸から生地を生産します。

- 製品製造(メーカー): 縫製工場が生地を裁断・縫製し、Tシャツを完成させます。

- 物流(物流業者): 完成したTシャツは、メーカーの倉庫から物流センターへ運ばれます。

- 卸売(卸売業者): 卸売業者がメーカーからTシャツを大量に仕入れ、各小売店に販売します。

- 小売(小売業者): アパレルショップやオンラインストアがTシャツを消費者に販売します。

- 消費者: 私たちがお店やウェブサイトでTシャツを購入します。

このように、一つの製品が消費者に届くまでには、原材料を供給するサプライヤー、製品を組み立てるメーカー、商品を保管・輸送する物流業者、そして消費者に販売する卸売・小売業者など、数多くのプレイヤーが鎖(チェーン)のようにつながっています。この「価値を創造し、顧客に届けるまでの一連の連鎖」こそがサプライチェーンです。

このチェーンは、製品や業界によってその構造や複雑さが大きく異なります。自動車産業のように数万点の部品が必要な場合、サプライチェーンは極めて長大で複雑になりますし、農産物のように生産者から直接消費者に届けられる場合は、比較的短いサプライチェーンとなります。重要なのは、自社の事業がどのようなサプライチェーンの一部を担っているのかを正確に認識することです。

サプライチェーンマネジメント(SCM)の定義

サプライチェーンの概念を理解した上で、本題であるサプライチェーンマネジメント(SCM)の定義を見ていきましょう。

サプライチェーンマネジメント(SCM)とは、サプライチェーン全体を構成する複数の企業や部門が緊密に連携し、情報、モノ、お金の流れを統合的に管理・最適化することで、全体の効率と価値を最大化しようとする経営管理手法です。

ここでのキーワードは「全体最適」です。従来の考え方では、各企業や各部門がそれぞれの目標達成のために「個別最適」を追求する傾向がありました。例えば、製造部門は生産コストを下げるために大量生産を行い、販売部門は欠品を避けるために多めに在庫を持ち、購買部門は単価を下げるために大量発注するといった具合です。

しかし、これらの個別最適な行動が、サプライチェーン全体で見たときには非効率を生み出す原因となります。製造部門の大量生産は過剰在庫を招き、保管コストや廃棄ロスを増大させます。販売部門の過剰な在庫要求は、キャッシュフローを悪化させます。各々が良かれと思って行った行動が、結果としてチェーン全体のパフォーマンスを低下させてしまうのです。

SCMは、このような「部分最適の罠」から脱却することを目指します。サプライチェーンに関わる全てのプレイヤーが、需要情報、在庫情報、生産計画などをリアルタイムで共有し、あたかも一つの組織であるかのように連携します。これにより、「必要なものを、必要な時に、必要なだけ、最も効率的な方法で」供給することが可能となり、サプライチェーン全体の無駄をなくし、顧客満足度と収益性の両方を高めることができるのです。

SCMとロジスティクスの違い

SCMとよく混同される言葉に「ロジスティクス(Logistics)」があります。両者は密接に関連していますが、その管理対象の範囲と目的に明確な違いがあります。

ロジスティクスは、もともと「兵站(へいたん)」を意味する軍事用語で、戦地へ物資や人員を効率的に輸送・補給するための考え方から発展しました。ビジネスの世界では、「モノの流れ」を効率化するための管理活動を指します。具体的には、輸送、保管、荷役、包装、流通加工、情報管理といった個別の機能を最適化し、コストを削減しながら顧客の要求に応えることを目的とします。つまり、ロジスティクスは主に「モノの物理的な移動」に焦点を当てた概念です。

一方、SCMはロジスティクスを包含する、より広範で戦略的な経営コンセプトです。SCMの管理対象は「モノの流れ」だけにとどまりません。後述する「情報の流れ」と「お金の流れ」も含めたサプライチェーン全体が対象です。調達、生産、販売といった企業の基幹活動そのものを連携させ、サプライヤーから最終顧客に至るまでのプロセス全体の最適化を目指します。

以下の表に、SCMとロジスティクスの違いをまとめます。

| 比較項目 | サプライチェーンマネジメント(SCM) | ロジスティクス |

|---|---|---|

| 目的 | サプライチェーン全体の最適化による経営価値の最大化 | モノの流れの効率化、コスト削減 |

| 管理範囲 | 調達、生産、在庫、物流、販売など、サプライチェーン全体 | 主に「輸送」「保管」「荷役」といった物流機能 |

| 管理対象 | モノ、情報、お金の3つの流れ | 主にモノの流れ(情報も含むが、物流の範囲内) |

| 視点 | 企業間連携、全体最適、戦略的 | 主に自社内(または特定領域)の効率化、個別最適、戦術的 |

| 関係性 | ロジスティクスを包含する上位概念 | SCMを構成する重要な機能の一つ |

簡単に言えば、ロジスティクスがサプライチェーンという「連鎖」を構成する個々の「輪」を磨き上げる活動だとすれば、SCMはその「輪」同士のつながりをスムーズにし、連鎖全体がしなやかに、かつ力強く動くように設計・管理する活動と言えるでしょう。優れたロジスティクスなくして優れたSCMはあり得ませんが、ロジスティクスだけを最適化しても、SCMが目指す全体最適は実現できないのです。

SCMにおける3つの流れ(モノ・情報・お金)

SCMがサプライチェーン全体を最適化するために管理する対象は、大きく分けて「モノ」「情報」「お金」の3つの流れです。これらを統合的に管理することが、SCM成功の鍵となります。

- モノの流れ(物流)

これは最もイメージしやすい流れで、原材料、部品、仕掛品、完成品といった物理的なモノが、サプライヤーからメーカー、倉庫、小売店、そして最終消費者へと移動していくプロセスです。この流れをいかに効率化し、コストを抑え、リードタイムを短縮するかが重要課題となります。ロジスティクスが主に担当する領域ですが、SCMでは生産計画や需要予測と連動させて、より高度な管理を目指します。 - 情報の流れ

SCMにおいて最も重要なのが、この「情報の流れ」です。これには、顧客からの受注情報、店舗での販売実績(POSデータ)、各拠点の在庫情報、生産計画、納期情報、配送状況など、サプライチェーン上で発生するあらゆる情報が含まれます。この情報が、チェーンに関わる企業や部門間で正確かつ迅速に共有されることで、初めて全体最適化が可能になります。例えば、小売店の販売情報がリアルタイムでメーカーやサプライヤーに伝われば、彼らはその情報に基づいて正確な需要予測と生産・調達計画を立てることができ、過剰在庫や欠品のリスクを大幅に減らせます。この情報の流れは、消費者からサプライヤーへの上流方向と、サプライヤーから消費者への下流方向、双方向に流れます。 - お金の流れ(商流・金流)

製品やサービスの提供に伴って発生する、代金の支払いや回収といった金銭の流れです。サプライヤーへの原材料費の支払い、物流業者への運賃の支払い、卸売・小売業者との取引、そして最終消費者からの代金回収などが含まれます。このお金の流れをスムーズにし、キャッシュフローを改善することもSCMの重要な目的の一つです。例えば、在庫を最適化して過剰在庫を減らすことは、企業の運転資金を圧迫する「眠っているお金」を解放し、キャッシュフローを劇的に改善します。支払いサイトと回収サイトのバランスを管理することも、サプライチェーン全体の健全性を保つ上で不可欠です。

SCMは、これら3つの流れをバラバラに管理するのではなく、三位一体で統合的に管理し、最適化を図る経営管理手法なのです。情報の流れを制するものが、モノとお金の流れを制すると言っても過言ではありません。

サプライチェーンマネジメント(SCM)の目的

サプライチェーンマネジメント(SCM)を導入し、推進する企業は何を目指しているのでしょうか。その目的は多岐にわたりますが、突き詰めると「経営効率の最大化」と「顧客満足度の最大化」という二つの大きな目標に集約されます。この二つは相反するように見えるかもしれませんが、SCMはこれらを両立させることを目指す経営手法です。

具体的に、SCMが達成しようとする目的を掘り下げてみましょう。

第一の目的は、サプライチェーン全体の徹底的な効率化による「キャッシュフローの最大化」です。企業が事業を継続し、成長していくためには、利益を上げることはもちろん、常に十分な現金を確保しておく必要があります。SCMは、このキャッシュフローを改善するための強力な武器となります。その中心的な役割を果たすのが「在庫の最適化」です。

在庫は、需要の変動に対応し、欠品による販売機会の損失を防ぐために必要ですが、一方で「資産の塊」でもあります。過剰な在庫は、保管スペースのコスト、品質劣化や陳腐化による廃棄リスク、そして何よりも運転資金の固定化(キャッシュフローの悪化)を招きます。SCMでは、サプライチェーン全体で需要情報をリアルタイムに共有し、需要予測の精度を高めることで、「必要な時に、必要なものを、必要なだけ」供給する体制を構築します。これにより、欠品を防ぎつつ、チェーン全体の在庫量を極限まで削減できます。結果として、在庫に眠っていた資金が解放され、企業はそれを新たな投資や事業開発に回せるようになり、経営の健全性と成長性が高まります。

第二の目的は、顧客に提供する価値を高めることによる「顧客満足度の向上」です。現代の顧客は、単に良い製品を安く手に入れることだけを求めているわけではありません。「欲しいと思った時にすぐに手に入るか(納期)」「注文した商品が確実に届くか(信頼性)」といったサービスレベルも重視します。

SCMは、この顧客の期待に応えるための重要な役割を担います。例えば、「リードタイムの短縮」もSCMの主要な目的の一つです。リードタイムとは、顧客が商品を注文してから手元に届くまでの時間のことです。SCMによって、調達、生産、配送の各プロセスがスムーズに連携すれば、このリードタイムを大幅に短縮できます。注文後すぐに商品が届けば、顧客の満足度は大きく向上します。

また、前述の在庫最適化は、「欠品による機会損失」の防止にも直結します。顧客が店舗を訪れたり、ECサイトにアクセスしたりした際に、目当ての商品が品切れであれば、顧客は失望し、二度と戻ってこないかもしれません。最悪の場合、競合他社の製品に乗り換えてしまうでしょう。SCMによって、適切な在庫管理が行われ、高いレベルで納期遵守と欠品防止が実現されることは、顧客からの信頼を獲得し、長期的な関係を築く上で極めて重要です。

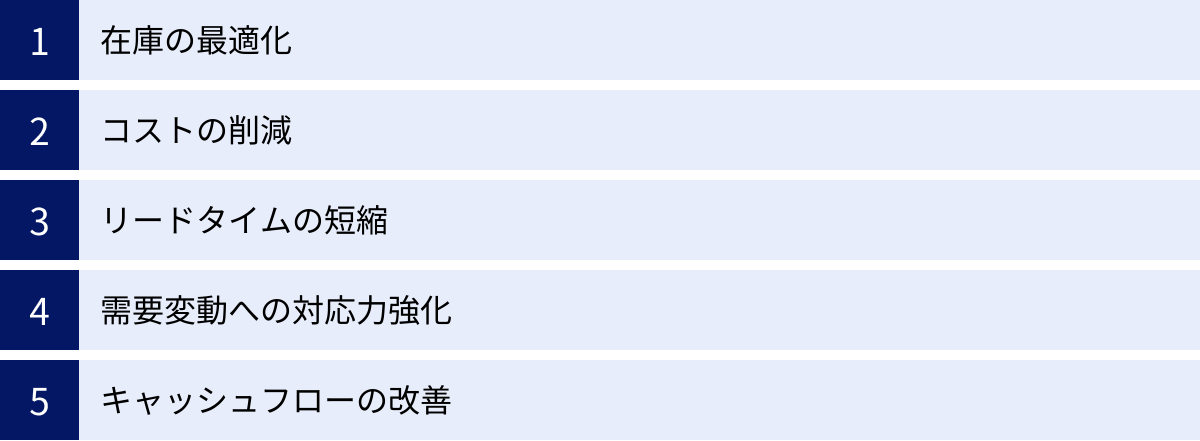

これらの目的をまとめると、SCMは以下の具体的な目標達成を目指す活動と言えます。

- 在庫の最適化: 過剰在庫と欠品を同時に削減し、在庫回転率を向上させる。

- コストの削減: 生産コスト、物流コスト、保管コスト、購買コストなど、サプライチェーン全体に関わるあらゆるコストを削減する。

- リードタイムの短縮: 注文から納品までの時間を短縮し、顧客への対応スピードを上げる。

- 需要変動への対応力強化: 市場の変化や突発的な需要の増減に、迅速かつ柔軟に対応できるレジリエント(強靭)な供給体制を構築する。

- キャッシュフローの改善: 在庫削減や支払い・回収サイトの最適化を通じて、企業の資金繰りを改善する。

最終的に、これらの目的を達成することで、企業は「高品質な製品・サービスを、より速く、より安く、より確実に顧客に届ける」ことが可能となり、それが持続的な競争優位性の源泉となるのです。

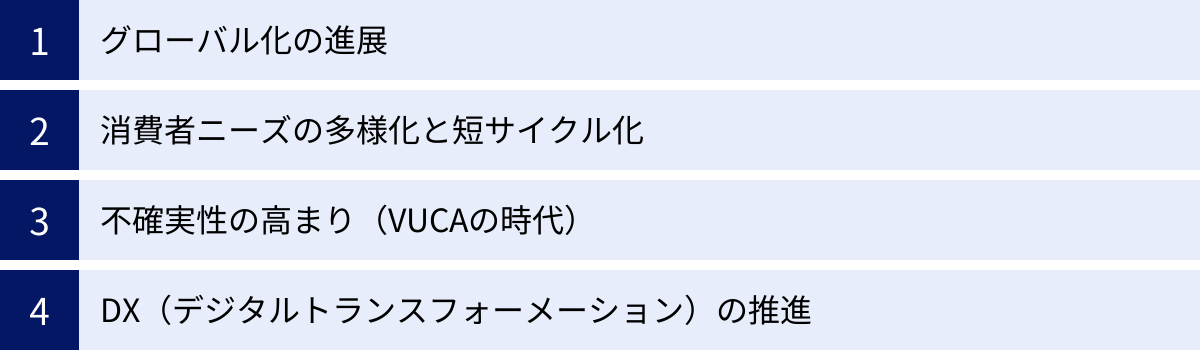

SCMの重要性と注目される背景

なぜ今、これほどまでにサプライチェーンマネジメント(SCM)が重要視され、多くの企業がその導入や改革に取り組んでいるのでしょうか。その背景には、現代のビジネス環境を取り巻くいくつかの大きな変化があります。

グローバル化の進展

現代のビジネスにおいて、グローバル化は避けて通れない大きな潮流です。多くの企業が、コスト削減や市場拡大を目指し、世界中に調達先、生産拠点、販売網を広げています。原材料はA国から、部品はB国とC国から調達し、D国で組み立て、完成品を世界中の市場で販売するといったサプライチェーンはもはや珍しくありません。

しかし、サプライチェーンがグローバルに広がるほど、その管理は複雑化し、リスクも増大します。まず、物理的な距離が長くなることで、輸送リードタイムが延び、輸送コストもかさみます。また、各国の法規制、関税、文化、商習慣の違いに対応する必要も出てきます。

さらに、為替レートの変動は調達コストや販売価格に直接影響を与えますし、特定の国や地域における政情不安、労働争議、自然災害といった地政学リスクやカントリーリスクも無視できません。ある一国での問題が、サプライチェーン全体を寸断させ、生産や供給がストップしてしまう危険性を常に抱えています。

このような複雑で不確実なグローバル・サプライチェーンを適切に管理し、リスクをコントロールしながら効率的に運営するためには、個別の機能管理だけでは限界があります。世界中に散らばる拠点やパートナー企業の情報を一元的に可視化し、全体最適の視点で迅速な意思決定を行うSCMのアプローチが不可欠となっているのです。

消費者ニーズの多様化と短サイクル化

かつては「作れば売れる」時代でした。企業は少品種の製品を大量生産(マスプロダクション)し、それを市場に供給することで成長できました。しかし、現代の消費者は成熟し、そのニーズは驚くほど多様化・個別化しています。人々は、自分の好みやライフスタイルに合った、よりパーソナルな製品やサービスを求めるようになりました。

この変化に対応するため、企業は多品種少量生産や、さらには個々の顧客の注文に応じて製品をカスタマイズするマスカスタマイゼーションへとシフトせざるを得なくなっています。色やサイズ、機能などを顧客が自由に選べる製品が増えているのはその一例です。

同時に、製品のライフサイクルも著しく短くなっています。特にエレクトロニクス製品やファッション業界では、次々と新製品が投入され、数ヶ月もすれば旧モデルになってしまいます。

このような「ニーズの多様化」と「ライフサイクルの短縮化」は、サプライチェーンに大きな挑戦を突きつけます。多品種少量生産は、生産計画や在庫管理を複雑にし、コストを押し上げる要因となります。また、短いライフサイクルの中で、いかに迅速に新製品を開発し、市場に投入し、そして需要がなくなった製品の在庫をいかに早く処分するかが、収益を大きく左右します。

SCMは、こうした課題に対する有効な解決策となります。市場の販売データをリアルタイムで分析し、精度の高い需要予測を行うことで、多品種にわたる製品の適切な生産量と在庫量をコントロールします。また、開発、調達、生産、販売の各プロセスを緊密に連携させることで、新製品の市場投入までの時間を短縮し、市場の変化に素早く追随することが可能になるのです。

不確実性の高まり(VUCAの時代)

近年、「VUCA(ブーカ)」という言葉が頻繁に使われるようになりました。これは、Volatility(変動性)、Uncertainty(不確実性)、Complexity(複雑性)、Ambiguity(曖昧性)の頭文字を取った言葉で、現代社会の予測困難な状況を的確に表しています。

私たちのビジネス環境は、まさにVUCAの時代にあります。大規模な自然災害、世界的なパンデミック、国家間の紛争、サイバー攻撃、急激な技術革新など、これまで想定されていなかったような事態が次々と発生し、企業の事業活動に甚大な影響を与えています。

これらの事象は、特にサプライチェーンに対して深刻なダメージを与えます。特定の地域での工場閉鎖や港湾機能の停止は、部品の供給を止め、世界中の生産ラインをストップさせる可能性があります。実際、近年のパンデミックや半導体不足は、多くの産業でサプライチェーンの脆弱性を浮き彫りにしました。

このような不確実性の高い時代において、企業には「レジリエンス(Resilience)」、すなわち変化や衝撃に対する回復力や強靭さが求められます。サプライチェーンにおいても、特定のサプライヤーや地域に依存するのではなく、調達先を複数に分散したり、代替生産拠点を確保したりするなど、有事の際にも事業を継続できる(BCP:事業継続計画)ような、しなやかで強いサプライチェーンを構築することが急務となっています。

SCMは、このレジリエントなサプライチェーン構築の中核を担います。サプライチェーン全体のリスクを可視化し、どこに脆弱性があるかを特定します。そして、シミュレーション機能などを活用して、様々な危機シナリオを想定し、その影響を分析した上で、事前に対策を講じることができます。変化をいち早く察知し、迅速に対応するための体制づくりこそ、VUCA時代を生き抜くためのSCMの重要な役割なのです。

DX(デジタルトランスフォーメーション)の推進

SCMの重要性が高まる一方で、その実現を強力に後押ししているのが、DX(デジタルトランスフォーメーション)の進展です。AI(人工知能)、IoT(モノのインターネット)、ビッグデータ、クラウドコンピューティングといった先進的なデジタル技術が、SCMを新たな次元へと進化させています。

- IoT: 工場の生産ラインや輸送中のトラック、倉庫内の在庫などにセンサーを取り付けることで、あらゆる「モノ」の状態をリアルタイムでデータ化できます。これにより、サプライチェーンの隅々まで状況を正確に把握することが可能になります。

- AI・ビッグデータ: IoTなどで収集された膨大なデータ(ビッグデータ)をAIが分析することで、人間では不可能なレベルの高精度な需要予測が可能になります。また、天候や交通情報、SNSのトレンドといった外部データも組み合わせることで、予測の精度はさらに向上します。AIは、最適な輸送ルートの計算や、生産計画の自動立案などにも活用され、プロセスの高度化と自動化を促進します。

- クラウドコンピューティング: 高度なSCMシステムを、自社でサーバーを持たずに利用できるクラウドサービスとして導入することが容易になりました。これにより、中小企業でも比較的低コストでSCMに着手できるようになり、サプライチェーンに関わる複数の企業がプラットフォーム上で容易に情報共有を行う環境が整いました。

このように、DXの技術は、これまで理想とされながらも実現が難しかった「サプライチェーンの完全な可視化」と「データに基づいた全体最適化」を現実のものとしつつあります。デジタル技術を活用してSCMを高度化することは、もはや選択肢ではなく、企業の競争力を左右する必須の取り組みとなっているのです。

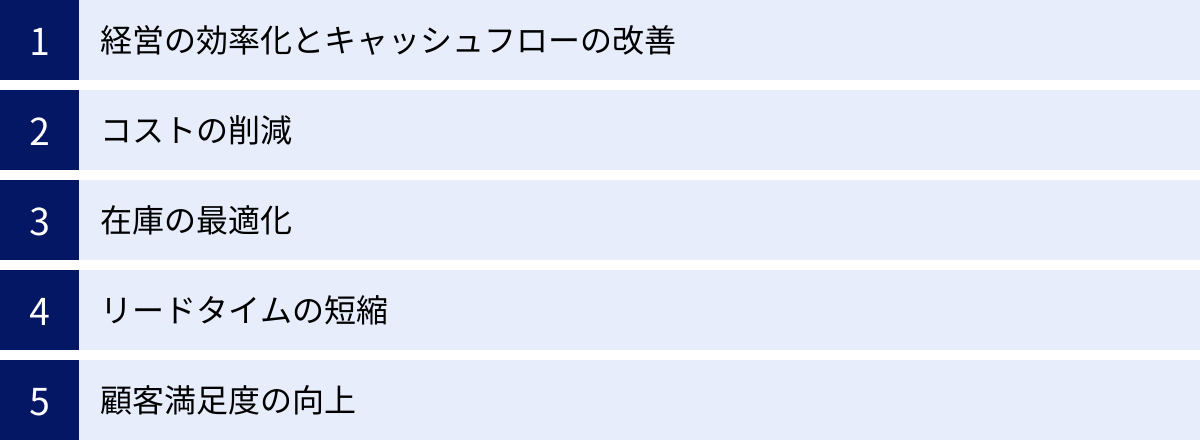

サプライチェーンマネジメント(SCM)を導入するメリット

サプライチェーンマネジメント(SCM)を導入し、サプライチェーン全体の最適化に取り組むことは、企業に多くの具体的なメリットをもたらします。ここでは、SCM導入によって得られる5つの主要なメリットについて詳しく解説します。

経営の効率化とキャッシュフローの改善

SCM導入の最も大きなメリットの一つが、経営全体の効率化と、それに伴うキャッシュフローの大幅な改善です。前述の通り、SCMは「全体最適」を目指すアプローチです。調達、生産、在庫、物流、販売といった各部門が、サイロ化された状態(バラバラの状態)で個別最適を追求するのではなく、一つの連動したシステムとして機能するようになります。

これにより、部門間の情報伝達の遅れや連携不足から生じる様々な無駄(手待ち時間、重複作業、確認のためのコミュニケーションコストなど)が排除され、業務プロセス全体がスムーズになります。意思決定のスピードも格段に向上します。市場の変化やトラブル発生時に、関連部門が即座に情報を共有し、連携して対策を打てるため、迅速かつ的確な対応が可能となり、経営の俊敏性(アジリティ)が高まります。

そして、この経営効率化が直接的に貢献するのがキャッシュフローの改善です。特に大きなインパクトを持つのが在庫の削減です。SCMによって需要予測の精度が上がり、生産や発注が需要と同期するようになると、サプライチェーン上のあらゆる段階(原材料、仕掛品、製品)で不要な在庫を圧縮できます。

在庫は会計上は「資産」ですが、経営的には「キャッシュを生まない寝た資産」です。在庫を持つためには、保管費用、管理のための人件費、保険料などがかかり、陳腐化や劣化による損失リスクも伴います。過剰在庫を削減することは、これらのコストを削減するだけでなく、在庫に投下されていた運転資金を解放し、自由に使える現金(フリーキャッシュフロー)を増やすことにつながります。この潤沢なキャッシュフローは、新たな設備投資、研究開発、マーケティング活動など、企業の成長に向けた戦略的な投資の原資となるのです。

コストの削減

SCMは、サプライチェーンの様々な場面でコスト削減効果を発揮します。これは単に一つの部門の経費を切り詰めるのではなく、全体最適の視点から無駄をなくした結果として生まれるものです。

SCMによって削減が期待できる主なコストは以下の通りです。

- 物流コスト: 複数の納品先への配送をまとめる共同配送や、積載率を考慮した最適な輸送モード(トラック、鉄道、船など)の選択、交通情報などを活用した配送ルートの最適化などにより、輸送費を大幅に削減できます。

- 在庫関連コスト: 在庫の最適化により、倉庫の保管料、在庫管理の人件費、品質を維持するための費用などが削減されます。また、製品の陳腐化や賞味期限切れによる廃棄ロスが減ることも大きなコスト削減につながります。

- 生産コスト: 精度の高い需要予測に基づいた無駄のない生産計画(MRP: Material Requirements Planning)により、生産ラインの稼働率が向上し、急な計画変更に伴う段取り替えのコストや、過剰生産による材料費の無駄がなくなります。

- 調達コスト: サプライヤーとの情報連携を密にし、長期的な需要予測を共有することで、サプライヤー側も安定した生産計画が立てられるようになります。これにより、より有利な条件で原材料や部品を調達できる可能性があります。また、複数のサプライヤーの情報を一元管理し、最適な調達先を選定することも容易になります。

これらのコスト削減は、一つ一つは小さく見えても、サプライチェーン全体で積み重なると莫大な金額になり、企業の収益性を大きく向上させる要因となります。

在庫の最適化

在庫の最適化は、SCMの中核的なメリットであり、前述のキャッシュフロー改善やコスト削減にも直結する重要な要素です。SCMが目指すのは、単に在庫を減らすこと(在庫削減)ではなく、「最適化」である点がポイントです。

在庫には、「多すぎる(過剰在庫)」と「少なすぎる(欠品)」という二つの問題があります。

- 過剰在庫: キャッシュフローの悪化、保管コストの増大、廃棄ロスの発生といった問題を引き起こします。

- 欠品: 顧客が製品を買いたいと思った時に在庫がない状態であり、販売機会の損失、顧客満足度の低下、ブランドイメージの悪化につながります。

従来の個別最適化された環境では、この二つの問題はトレードオフの関係にあり、両立は困難でした。販売部門は欠品を恐れて多めに在庫を持ちたがり、経理や管理部門はコスト削減のために在庫を減らしたがる、という利害の対立が起こりがちでした。

SCMは、このジレンマを解消します。サプライチェーン全体で販売実績(POSデータなど)や需要予測、各拠点の在庫状況といった情報をリアルタイムで共有することで、「どこに、どの製品が、どれだけあるか」を正確に把握できます。AIなどを活用した高度な需要予測により、将来の需要を高い精度で見通すことが可能になります。

この「可視化」と「高精度な予測」に基づいて、サプライチェーン全体で協調した在庫補充計画を立てることで、欠品リスクを最小限に抑えながら、チェーン全体の在庫量を適切な水準にコントロールすることが可能になります。これが「在庫の最適化」です。結果として、企業は機会損失を防ぎつつ、キャッシュフローを最大化できるのです。

リードタイムの短縮

リードタイムとは、あるプロセスの開始から終了までにかかる時間のことです。SCMの文脈では、特に「顧客注文から納品までの時間(オーダー・トゥ・デリバリー・リードタイム)」や「原材料の発注から入荷までの時間(調達リードタイム)」などが重視されます。

SCMは、これらのリードタイムを短縮する上で大きな効果を発揮します。その理由は、情報伝達のスピードアップと、プロセス間の連携強化にあります。

従来の仕組みでは、顧客からの注文情報は、営業→業務→生産管理→製造→物流…というように、バケツリレー式で伝達されていました。各部門で情報の処理や伝達に時間がかかり、部門間の調整にも手間取るため、多くの時間的ロスが発生していました。

SCMを導入し、統合された情報システムを構築すると、顧客の注文情報は瞬時にサプライチェーン上の全ての関連部門・企業に共有されます。これにより、各プロセスがほぼ同時に次のアクションを開始できます。例えば、注文が入った瞬間に、物流部門は出荷準備を始め、製造部門は生産計画に反映させ、購買部門は必要な部品の発注を検討するといった並行作業が可能になります。

このようなプロセスの同期化・並行化によって、各工程で発生していた手待ち時間や停滞時間が大幅に削減され、サプライチェーン全体のリードタイムが短縮されるのです。リードタイムの短縮は、顧客満足度の向上に直結するだけでなく、需要変動への対応力を高め、在庫削減にも貢献する、非常に重要なメリットです。

顧客満足度の向上

これまで述べてきた「経営効率化」「コスト削減」「在庫最適化」「リードタイム短縮」といったメリットは、最終的に「顧客満足度の向上」という最も重要な目標に結びつきます。

顧客の視点から考えてみましょう。

- 欲しいものが、いつでも手に入る(欠品がない): 在庫の最適化により、店舗やECサイトでの欠品が減り、顧客はいつでも安心して商品を購入できます。これは顧客の信頼を醸成する上で基本中の基本です。

- 注文したものが、すぐに届く(短納期): リードタイムの短縮により、注文から納品までの時間が短くなります。特にスピードが重視される現代において、迅速な配送は大きな付加価値となります。

- 高品質な製品を、適正な価格で手に入れられる: SCMによるコスト削減の成果を、製品価格に反映させたり、品質向上のための投資に回したりすることで、顧客はよりコストパフォーマンスの高い製品を享受できます。

- 多様なニーズに応えてくれる: SCMによって多品種少量生産やマスカスタマイゼーションへの対応力が高まることで、企業は顧客一人ひとりの細かなニーズに応える製品・サービスを提供しやすくなります。

このように、SCMは企業の内部的な効率化にとどまらず、顧客が直接体験する価値(品質、コスト、納期、品揃え)を総合的に向上させます。高い顧客満足度は、リピート購入やロイヤルティの向上につながり、企業の長期的で安定した成長の基盤となるのです。

サプライチェーンマネジメント(SCM)導入のデメリット・課題

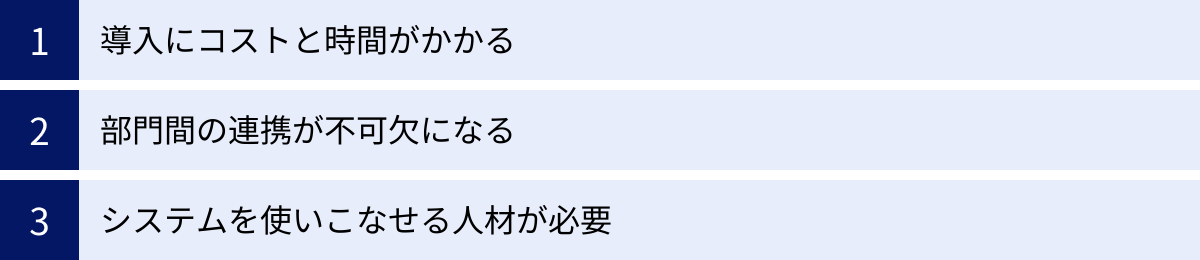

サプライチェーンマネジメント(SCM)は多くのメリットをもたらす一方で、その導入と運用は決して容易ではありません。企業はいくつかの大きな壁に直面する可能性があります。ここでは、SCM導入に伴う主なデメリットや課題について解説します。

導入にコストと時間がかかる

SCMの導入は、多くの場合、大規模な投資を伴います。これが第一のハードルです。具体的には、以下のようなコストが発生します。

- システム導入コスト: SCMを実現するためには、多くの場合、専用のITシステム(SCMシステム)の導入が不可欠です。このシステムのライセンス費用や、クラウドサービスであれば月額利用料が発生します。特に、自社の業務プロセスに合わせてシステムをカスタマイズする必要がある場合、その開発費用は高額になる傾向があります。

- コンサルティング費用: SCMは単なるシステム導入ではなく、業務プロセスそのものの改革を伴います。自社だけでは知見が不足している場合、外部の専門コンサルタントに現状分析、課題抽出、新業務プロセスの設計などを依頼する必要があり、その費用も考慮しなければなりません。

- 関連インフラ整備コスト: データを収集するためのセンサーやバーコードリーダー、ネットワーク環境の増強など、ITインフラへの投資が必要になることもあります。

- 教育・トレーニングコスト: 新しいシステムや業務プロセスを従業員が使いこなせるようにするための教育やトレーニングにもコストがかかります。

また、コストだけでなく、導入には相応の時間も要します。SCM導入プロジェクトは、一般的に以下のようなフェーズを経て進められ、短くても数ヶ月、大規模なものでは1年以上に及ぶことも珍しくありません。

- 現状分析・課題定義: 自社のサプライチェーンのどこに問題があるかを洗い出す。

- 要件定義・システム選定: 新しい業務プロセスと、それを実現するシステムの要件を固め、最適なベンダーを選定する。

- システム設計・開発・テスト: 選定したシステムを自社に合わせて構築・設定し、正常に動作するかをテストする。

- 導入・移行: 既存のシステムから新しいシステムへデータを移行し、本番稼働を開始する。

これらのプロセスには多くの部門の担当者が関わるため、通常業務と並行してプロジェクトを進める負担も大きくなります。SCM導入は、短期的な成果を求めるのではなく、長期的な視点での経営改革であると認識し、十分な予算と期間、そして経営層の強いコミットメントを持って臨む必要があります。

部門間の連携が不可欠になる

SCMが目指す「全体最適」は、裏を返せば「部門間の壁を取り払う」ことを意味します。これが、技術的な問題以上に困難な、組織的な課題となることがよくあります。

多くの企業組織は、営業、マーケティング、生産、購買、物流、経理といった機能別の縦割り構造になっています。そして、各部門はそれぞれのKPI(重要業績評価指標)を持っており、その達成を最優先に行動する傾向があります。

- 営業部門: KPIは売上高。欠品による機会損失を何よりも嫌い、在庫を多めに持ちたいと考える。

- 生産部門: KPIは生産効率やコスト。生産計画を安定させるため、平準化した大量生産を好む。

- 購買部門: KPIは購買コスト。単価を下げるため、一度に大量に発注したいと考える。

- 経理・財務部門: KPIはキャッシュフローや資産効率。在庫を圧縮し、保管コストを削減したいと考える。

このように、各部門の利害は時として真っ向から対立します。SCMを導入するということは、これらの部門ごとのKPIを見直し、サプライチェーン全体のパフォーマンスを向上させるという共通の目標に向かって協力する体制を築くことを意味します。

しかし、長年根付いてきた組織文化や業務の進め方を変えることには、強い抵抗が伴います。「なぜ自分たちのやり方を変えなければならないのか」「他の部門の都合で、自分たちのKPIが達成できなくなるのは困る」といった反発が生まれることは想像に難くありません。

この「部門の壁」という課題を克服するためには、経営トップがSCM改革の重要性を全社に繰り返し伝え、強いリーダーシップを発揮することが不可欠です。また、各部門の代表者を集めた横断的なプロジェクトチームを組成し、お互いの立場を理解し、共通の目標を設定するプロセスが重要になります。SCMの成否は、システム以上に、この組織的な連携体制を構築できるかどうかにかかっていると言っても過言ではありません。

システムを使いこなせる人材が必要

高度なSCMシステムを導入しても、それを有効に活用できる人材がいなければ、高価な「宝の持ち腐れ」になってしまいます。SCMの導入は、新たな人材要件を生み出します。

第一に、システムを直接操作し、計画を立案する「プランナー」のスキルです。彼らは、システムの操作方法を習熟するだけでなく、システムから出力された需要予測や生産計画の妥当性を判断し、必要に応じて調整する能力が求められます。また、市場の動向や自社の戦略を理解し、それを計画に反映させるビジネス知識も必要です。

第二に、さらに重要となるのが、システムから得られる膨大なデータを分析し、経営的な意思決定に結びつけることができる「データサイエンティスト」や「データアナリスト」のような人材です。彼らは、統計学的な知識や分析ツールを駆使して、「なぜこの製品の在庫が増えているのか」「どの地域の需要が伸びているのか」といったインサイト(洞察)をデータから抽出し、具体的な改善アクションを提案する役割を担います。

しかし、このような高度な専門知識とビジネス理解を兼ね備えた人材は、市場全体で不足しており、確保・育成が非常に困難なのが実情です。多くの企業では、既存の従業員を再教育(リスキリング)して対応しようとしますが、それには時間とコストがかかります。

対策としては、導入するSCMシステムの操作性を重視することが挙げられます。現場の担当者が直感的で使いやすいインターフェースであれば、トレーニングの負担を軽減できます。また、データ分析機能の一部を自動化したり、分かりやすく可視化(ダッシュボード化)したりする機能を持つシステムを選ぶことも有効です。さらに、外部の専門家やベンダーのサポートを継続的に活用し、社内にノウハウを蓄積していく地道な努力も必要となるでしょう。

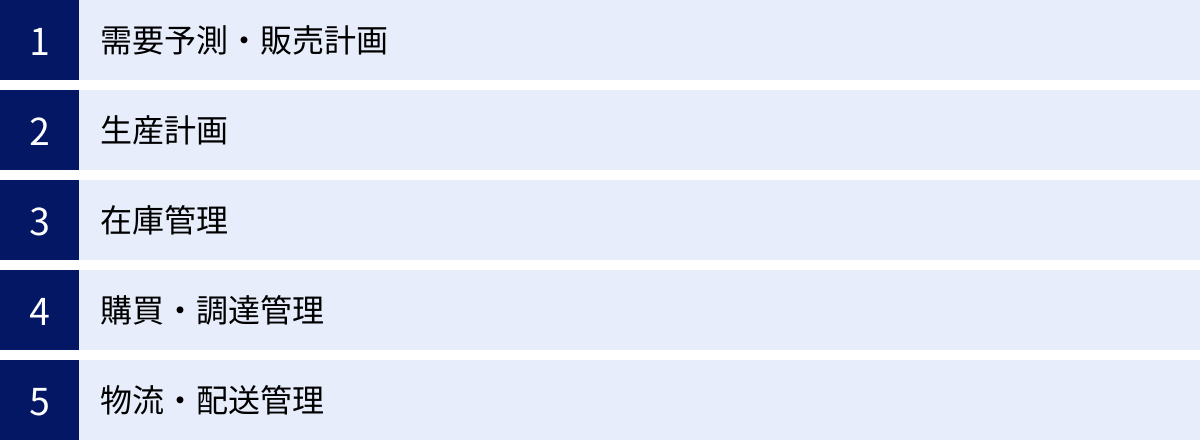

サプライチェーンマネジメント(SCM)の主な構成要素

サプライチェーンマネジメント(SCM)は、巨大で複雑な概念ですが、その活動はいくつかの主要な機能要素に分解することができます。これらの要素が互いに連携し、連動することで、サプライチェーン全体の最適化が実現されます。ここでは、SCMを構成する5つの主な要素について解説します。

需要予測・販売計画

需要予測は、SCMの全ての活動の出発点となる、最も重要なプロセスです。これは、将来、特定の製品が「いつ、どこで、どれくらい売れるか」を予測する活動です。この予測の精度が、その後の生産計画や在庫管理の質を大きく左右します。

伝統的な需要予測では、過去の販売実績データを基に、統計的な手法(移動平均法、指数平滑法など)を用いて将来の需要を算出することが一般的でした。しかし、現代のSCMでは、より高度なアプローチが取られます。

- 多様なデータの活用: 過去の販売実績だけでなく、季節指数、天候情報、競合の動向、SNSでの評判、マクロ経済指標、そして自社のプロモーション計画といった、需要に影響を与えるあらゆる内部・外部データを統合的に分析します。

- AI・機械学習の活用: AI(人工知能)や機械学習のアルゴリズムを用いることで、人間では見つけ出すことのできない複雑なパターンや相関関係をデータから発見し、従来の手法よりも格段に精度の高い予測を行うことが可能になっています。

- コラボレーション: 営業部門やマーケティング部門が持つ現場の肌感覚や顧客からの情報も、予測に加味します。関係者が協力して予測の精度を高めていく「協調的需要予測(CPFR: Collaborative Planning, Forecasting, and Replenishment)」という考え方も重要です。

この需要予測の結果に基づいて、具体的な「販売計画」が策定されます。販売計画では、製品別、地域別、チャネル別に売上目標や販売数量が設定されます。この販売計画が、後続の生産計画や在庫計画のインプットとなるのです。

生産計画

生産計画は、需要予測と販売計画を受けて、「何を、いつ、どれだけ、どの工場で」生産するかを決定するプロセスです。効率的で無駄のない生産を実現するための、いわば「製造の司令塔」の役割を果たします。

生産計画は、大きく分けていくつかのレベルがあります。

- 大日程計画(マスタープラン): 数ヶ月から1年といった中長期的な視点で、製品ファミリーごとの大まかな生産量や、工場の操業度、人員計画などを決定します。

- 中日程計画(MRP: Material Requirements Planning): 大日程計画を基に、数週間から数ヶ月単位で、具体的にどの製品をいつまでにいくつ生産するかを計画します。この計画を基に、必要な原材料や部品の所要量を計算し、購買・調達部門に伝えます。

- 小日程計画(スケジューリング): 工場の現場レベルで、日々の生産順序や、どの機械をどの作業に割り当てるかといった、詳細な作業スケジュールを決定します。

SCMにおける生産計画では、自社の工場の生産能力(キャパシティ)や設備の制約、人員のスキル、原材料の納期などを考慮しながら、需要に最も効率的に応えられる計画を立案することが求められます。近年では、これらの複雑な制約条件を考慮して最適な生産スケジュールを自動で計算するAPS(Advanced Planning and Scheduling)システムが活用されることも増えています。

在庫管理

在庫管理は、サプライチェーン上の全ての拠点(サプライヤー、工場、倉庫、店舗など)に存在する在庫(原材料、仕掛品、製品)を、適切な水準に維持するための活動です。SCMの文脈における在庫管理は、単に倉庫内の在庫を数えるだけでなく、チェーン全体の在庫を可視化し、戦略的にコントロールすることを意味します。

その主な目的は、前述の通り「欠品の防止」と「過剰在庫の削減」の両立です。これを実現するために、以下のような管理手法が用いられます。

- 安全在庫の計算: 需要の不確実性や調達リードタイムのばらつきを吸収するために、最低限保持しておくべき在庫量(安全在庫)を、統計的な手法を用いて算出します。

- 発注点管理: 在庫量が一定の水準(発注点)を下回ったら、自動的に決められた量を発注する方式です。

- 在庫の可視化: SCMシステムを用いて、サプライチェーン全体の在庫情報を一元的に把握します。これにより、ある店舗で在庫が不足していても、近隣の店舗や倉庫から迅速に商品を融通するといった対応が可能になります。

- ABC分析: 在庫品目を売上高や重要度に応じてA・B・Cのランクに分け、ランクの高い品目(A品目)を重点的に管理するなど、管理に濃淡をつける手法です。

効果的な在庫管理は、キャッシュフローの改善、保管コストの削減、顧客満足度の向上に直接的に貢献する、SCMの要となる機能です。

購買・調達管理

購買・調達管理は、生産計画を遂行するために必要な原材料、部品、資材などを、適切な品質・価格・納期で、安定的に確保するための活動です。サプライチェーンの最も上流に位置する重要な機能と言えます。

SCMにおける購買・調達管理は、単に安く買うことだけを目的としません。

- サプライヤー管理: サプライヤーの選定、評価、育成を含みます。価格だけでなく、品質、納期遵守率、技術力、そして災害時などの供給継続能力(リスク耐性)といった多面的な観点から、長期的に信頼できるパートナーを選定し、良好な関係を築くことが重要です。

- 戦略的ソーシング: どの品目をどのサプライヤーから購入するかという調達戦略を立てます。重要品目については複数のサプライヤーから購入する(デュアルソーシング)ことで、供給途絶のリスクを分散させるといった戦略も含まれます。

- 情報連携: 発注情報や納期情報をサプライヤーと電子的に共有(EDI: Electronic Data Interchangeなど)することで、発注プロセスの効率化とリードタイムの短縮を図ります。また、長期の需要予測を共有することで、サプライヤー側の生産計画の安定化にも貢献し、Win-Winの関係を構築します。

優れたサプライヤーとの強固なパートナーシップは、レジリエント(強靭)なサプライチェーンを構築する上で不可欠な基盤となります。

物流・配送管理

物流・配送管理は、「モノの流れ」を物理的に実行・管理するプロセスです。これには、工場から倉庫への製品の移動、倉庫での保管・ピッキング・梱包、そして最終顧客への配送といった一連の活動が含まれます。

SCMにおける物流・配送管理は、以下の二つの主要なシステムと密接に関連しています。

- WMS(Warehouse Management System: 倉庫管理システム): 倉庫内の業務を効率化するためのシステムです。商品の入庫、保管場所の管理(ロケーション管理)、ピッキング指示、出庫、棚卸といった作業を支援し、在庫の正確性を高め、作業効率を向上させます。

- TMS(Transportation Management System: 輸送管理システム): 輸送・配送業務を最適化するためのシステムです。最適な配送ルートの計画、複数の荷物を組み合わせた配車計画、運行状況のリアルタイム追跡(動態管理)、運賃計算などを自動化し、輸送コストの削減と配送品質の向上を実現します。

SCMシステムは、これらのWMSやTMSと連携し、受注情報や生産計画と物流実行の情報を結びつけます。「いつ注文されたどの製品が、今どこを輸送中で、いつ顧客に届くのか」といったトレーサビリティを確保し、顧客からの問い合わせにも迅速・正確に回答できるようになります。これにより、物流プロセス全体の効率化と、顧客満足度の向上を両立させることが可能になるのです。

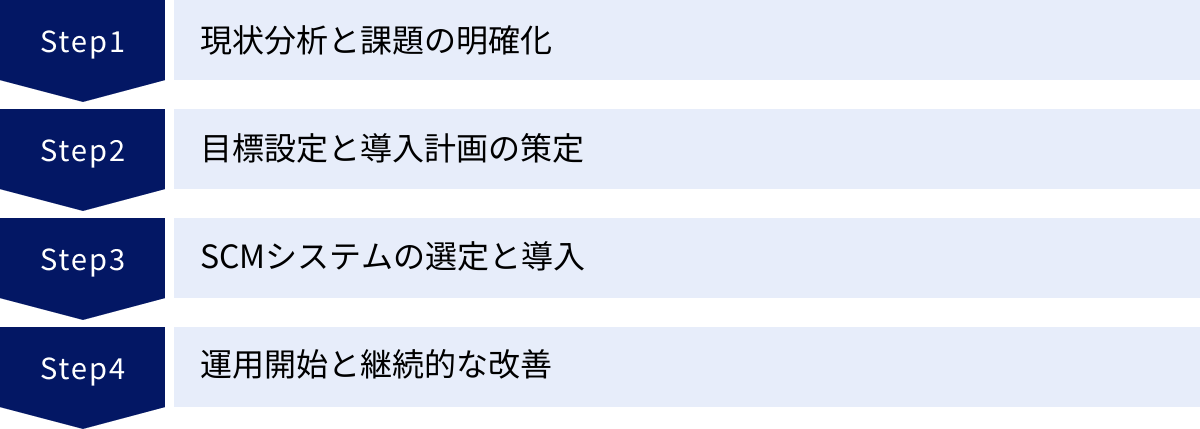

SCM導入を成功させるための4ステップ

サプライチェーンマネジメント(SCM)の導入は、単にシステムを導入すれば終わりというわけではありません。自社の課題を的確に捉え、明確な目標を設定し、計画的にプロジェクトを推進することが成功の鍵となります。ここでは、SCM導入を成功に導くための標準的な4つのステップを解説します。

① 現状分析と課題の明確化

SCM導入プロジェクトの最初のステップは、「現在地を知る」こと、すなわち自社のサプライチェーンの現状を徹底的に分析し、課題を明確にすることです。いきなり解決策やシステムの選定に走るのではなく、まずは客観的な事実に基づいて問題の根本原因を突き止めることが重要です。

このステップで行うべきことは主に以下の通りです。

- プロセスの可視化: 原材料の調達から、生産、在庫、物流、販売に至るまでの業務プロセス全体をフローチャートなどで描き出し、「誰が、いつ、どこで、何を、どのように」行っているかを可視化します(As-Isモデルの作成)。これにより、これまで見えていなかったプロセスの非効率な部分や、部門間の断絶が明らかになります。

- 定量的データの収集・分析: 各プロセスに関する具体的なデータを収集し、現状を数値で把握します。

- 在庫関連: 在庫日数、在庫回転率、欠品率、廃棄率など

- リードタイム関連: 調達リードタイム、生産リードタイム、顧客への納品リードタイムなど

- コスト関連: 物流コスト、保管コスト、生産コストなど

- 顧客サービス関連: 納期遵守率、受注充足率など

これらのKPI(重要業績評価指標)を測定することで、どこにボトルネックがあるのかを客観的に特定できます。

- 定性的情報の収集: 現場の担当者へのヒアリングやワークショップを通じて、データだけでは分からない問題点や課題意識を収集します。「なぜ在庫が増えてしまうのか」「なぜ納期が遅れることが多いのか」といった現場の生の声は、問題の本質を理解する上で非常に貴重な情報源となります。

この現状分析を通じて、「過剰在庫によるキャッシュフローの圧迫」「特定商品の高い欠品率」「部門間の連携不足による手戻りの多発」といった、取り組むべき具体的な課題をリストアップします。

② 目標設定と導入計画の策定

現状の課題が明確になったら、次のステップは「目指すべきゴールを設定し、そこに至るまでのロードマップを描く」ことです。このステップでは、具体的で測定可能な目標を設定し、それを達成するための詳細な計画を策定します。

- 理想の姿(To-Beモデル)の定義: 現状分析で明らかになった課題が解決された、将来のあるべきサプライチェーンの姿を描きます。例えば、「需要予測と生産計画が連動し、欠品率を維持しながら在庫を20%削減する」「主要顧客への納品リードタイムを2日間短縮する」といった具体的な姿です。

- KPI(目標値)の設定: 理想の姿を測定可能な指標に落とし込みます。ステップ①で測定したKPIに対して、具体的な目標値を設定します。「在庫回転率を現在の6回/年から8回/年に向上させる」「欠品率を現在の5%から1%未満に抑制する」「納期遵守率を95%から99%に引き上げる」といったように、「何を」「どれだけ」「いつまでに」改善するのかを明確にすることが重要です。

- 導入計画の策定: 設定した目標を達成するための具体的な実行計画を作成します。この計画には、以下の要素を含める必要があります。

- 導入範囲: 最初から全社・全部門で一斉に導入するのか、それとも特定の商品群や事業部からスモールスタートで始めるのかを決定します。リスクを抑えるためには、パイロット導入から始めて段階的に展開していくアプローチが一般的です。

- スケジュール: プロジェクト全体のタイムラインを定義します。各フェーズ(要件定義、システム選定、導入、テスト、本稼働)の開始日と終了日を明確にします。

- 体制: プロジェクトを推進するための体制を構築します。プロジェクトマネージャーを任命し、各関連部門からメンバーを選出して横断的なチームを組成します。経営層のスポンサーシップも不可欠です。

- 予算: SCMシステムの導入費用、コンサルティング費用、人件費など、プロジェクトに必要な予算を算出し、確保します。

この導入計画書が、プロジェクト全体の道しるべとなります。

③ SCMシステムの選定と導入

計画が固まったら、いよいよそれを実現するためのツール、すなわちSCMシステムを選定し、導入するフェーズに入ります。自社の課題と目標に最も合致したシステムを選ぶことが、プロジェクトの成否を大きく左右します。

システムの選定にあたっては、後の章「SCMシステムの選び方」で詳述するポイント(自社の課題や規模への適合性、既存システムとの連携、操作性・サポート体制など)を慎重に評価します。複数のベンダーから提案とデモンストレーションを受け、比較検討することが重要です。

システムベンダーが決定したら、導入プロジェクトが本格的にスタートします。

- 要件定義: 策定した導入計画に基づき、システムに実装すべき機能や業務要件を詳細に定義します。

- 設計・開発(カスタマイズ): 標準機能で対応できない部分は、自社の業務に合わせてシステムのカスタマイズやアドオン開発を行います。

- テスト: 開発したシステムが要件通りに動作するか、様々なシナリオを想定してテストを繰り返します。特に、既存の基幹システム(ERP)などとのデータ連携が正しく行われるかのテストは重要です。

- データ移行・トレーニング: 旧システムから新システムへ必要なマスタデータやトランザクションデータを移行します。同時に、利用する従業員に対して、新しい業務プロセスとシステムの操作方法に関するトレーニングを実施します。

これらのプロセスをベンダーと密に連携しながら進め、本稼働に向けた準備を整えます。

④ 運用開始と継続的な改善

システムの導入が完了し、本稼働が始まったらプロジェクトは終了、ではありません。むしろ、ここからがSCMの本当のスタートです。導入した仕組みを定着させ、効果を最大化するためには、継続的な改善活動が不可欠です。

- 効果測定(KPIモニタリング): 運用開始後、ステップ②で設定したKPIが目標通りに推移しているかを定期的にモニタリングします。ダッシュボードなどを活用して、主要な指標をいつでも確認できる状態にしておくことが望ましいです。

- PDCAサイクルの実践: モニタリングの結果、目標との間にギャップが見られた場合は、その原因を分析し(Check)、改善策を立案・実行します(Action)。そして、再び効果を測定し(Do→Plan)、次の改善につなげていく。このPDCA(Plan-Do-Check-Action)サイクルを地道に回し続けることが、SCMを形骸化させずに、生きた仕組みとして機能させるための鍵です。

- 変化への対応: ビジネス環境や顧客ニーズは常に変化します。市場の変化をいち早く捉え、それに応じて需要予測のモデルを見直したり、サプライチェーンの設計を再評価したりする柔軟性も求められます。

SCMは一度構築したら終わりという「静的なシステム」ではなく、環境変化に対応しながら進化し続ける「動的なプロセス」です。運用開始後の継続的な改善努力こそが、SCM導入の成果を最大化し、持続的な競争優位性を生み出すのです。

SCMシステムとは

サプライチェーンマネジメント(SCM)という経営手法を実践し、その効果を最大化するために不可欠なツールが「SCMシステム」です。これは、複雑で広範囲にわたるサプライチェーンの情報を統合し、計画、実行、監視を支援するITソリューションの総称です。

SCMシステムで実現できること

SCMシステムを導入することで、企業はこれまで手作業や部門ごとに分断されたExcelなどでは実現が難しかった、高度なサプライチェーン管理が可能になります。具体的には、以下のようなことが実現できます。

- サプライチェーン全体の可視化(Visualization)

これがSCMシステムの最も基本的な役割です。販売実績、需要予測、各拠点の在庫レベル、生産の進捗状況、輸送中のトラックの位置といった、サプライチェーン上のあらゆる情報を一つのプラットフォームに集約し、一元的に把握できます。これにより、経営者や管理者は、チェーン全体を俯瞰して状況を正確に把握し、問題の早期発見や迅速な意思決定が可能になります。 - プロセスの自動化・効率化(Automation & Efficiency)

これまで人手に頼っていた多くの業務を自動化できます。例えば、需要予測の計算、安全在庫の自動算出、最適な生産計画や配車計画の立案などをシステムが支援、あるいは自動で行います。これにより、担当者は単純作業から解放され、より付加価値の高い分析や戦略立案といった業務に集中できるようになります。 - データに基づいた意思決定支援(Data-Driven Decision Making)

SCMシステムは、単に情報を表示するだけでなく、そのデータを分析し、最適な選択肢を提示する機能も備えています。例えば、「このままでは来週末にA製品が欠品する可能性が80%です」「B工場で増産した場合と、C倉庫から在庫を融通した場合のコストとリードタイムの比較」といった予測的・示唆的な情報を提供し、人間の判断を強力にサポートします。勘や経験だけに頼るのではなく、客観的なデータに基づいた、より精度の高い意思決定が可能になります。 - シミュレーションとリスク評価(Simulation & Risk Assessment)

「もし新しいプロモーションを打ったら需要はどう変化するか?」「もし海外の主要サプライヤーの工場が1ヶ月停止したら、自社の生産にどのような影響が出るか?」といった、様々な「What-if(もしも)」シナリオをシミュレーションすることができます。これにより、将来の計画の妥当性を検証したり、潜在的なリスクの影響度を事前に評価し、対策を講じたりすることが可能になります。これは、VUCA時代におけるレジリエントなサプライチェーン構築に極めて有効な機能です。

SCMシステムの主な機能

SCMシステムは、その目的や対象とする業務領域によって様々な機能モジュールから構成されています。一般的に、SCMシステムは「計画系」「実行系」「監視・分析系」の3つのカテゴリに大別できます。

| 機能分類 | 主な機能内容 |

|---|---|

| 計画系(プランニング) | サプライチェーン全体の将来の活動を計画・最適化する機能群です。 ・需要計画(Demand Planning): 過去の実績や市場データから将来の需要を予測します。 ・販売計画(Sales Planning): 需要計画に基づき、売上目標や販売計画を立案します。 ・生産計画(Production Planning / APS): いつ、何を、どれだけ生産するかの計画を、工場の生産能力などの制約を考慮して最適化します。 ・在庫計画(Inventory Planning): 欠品と過剰在庫を防ぐための最適な在庫レベルや安全在庫を計算します。 ・補充計画(Replenishment Planning): 各倉庫や店舗への最適な商品補充計画を立案します。 |

| 実行系(エグゼキューション) | 計画系で立案された計画を実行・管理する機能群です。他の専門システムと連携することが多い領域です。 ・受注管理(Order Management): 顧客からの注文を受け付け、処理します。 ・購買・発注管理(Procurement): サプライヤーへの原材料や部品の発注を管理します。 ・倉庫管理(WMS連携): 倉庫内の入出庫、保管、ピッキングといった作業を管理・効率化します。 ・輸送管理(TMS連携): 輸送・配送の計画、実行、追跡を管理・最適化します。 |

| 監視・分析系(モニタリング) | サプライチェーン全体のパフォーマンスを監視し、分析・評価するための機能群です。 ・サプライチェーン可視化: 在庫、生産、物流の状況を地図やダッシュボード上でリアルタイムに可視化します。 ・KPIモニタリング: 在庫回転率や欠品率、納期遵守率といった重要業績評価指標の推移を監視します。 ・シミュレーション: 様々なシナリオを想定し、サプライチェーンへの影響を分析します。 ・レポーティング: 定型・非定型のレポートを作成し、実績の評価や課題分析に活用します。 |

全ての機能を一つのパッケージで提供する統合型システムもあれば、需要計画や生産計画といった特定の機能に特化した専門的なシステム(ベスト・オブ・ブリード型)もあります。自社の課題や目的に合わせて、必要な機能を備えたシステムを選択することが重要です。

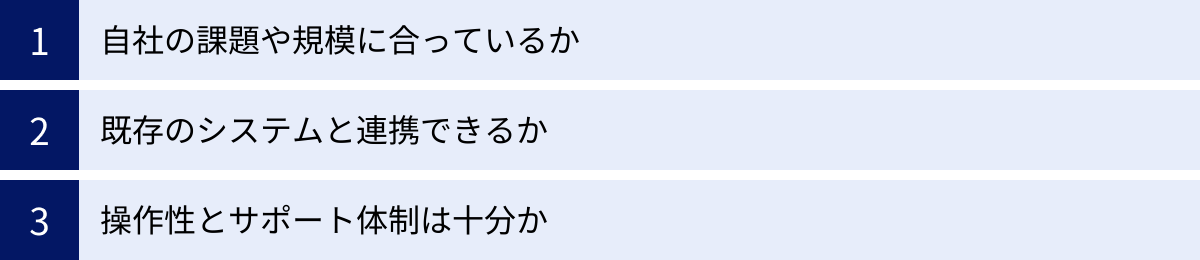

SCMシステムの選び方

SCMシステムの導入は大きな投資であり、一度導入すると長期間利用することになります。そのため、自社に最適なシステムを慎重に選定することがプロジェクト成功の鍵となります。ここでは、SCMシステムを選定する際に考慮すべき3つの重要なポイントを解説します。

自社の課題や規模に合っているか

世の中に存在するSCMシステムは多種多様であり、それぞれに特徴や得意分野があります。「有名だから」「他社が使っているから」といった理由で選ぶのではなく、自社の置かれた状況と、解決したい課題に最もフィットするシステムを選ぶ必要があります。

- 業界・業種への適合性: 自社の業界特有の要件に対応できるかは非常に重要です。

- 食品・医薬品業界: 賞味期限や消費期限、ロット管理、トレーサビリティといった機能が不可欠です。

- アパレル業界: 色やサイズといったSKU(Stock Keeping Unit)が膨大になるため、それらを効率的に管理できる機能が必要です。

- 化学業界: タンク容量や配合比率といった、特有の生産制約を考慮した計画ができるかが問われます。

- 組立製造業: 複雑な部品構成表(BOM: Bill of Materials)に対応し、精度の高い所要量計算(MRP)ができることが求められます。

各業界向けのテンプレートや導入実績が豊富なシステムは、スムーズな導入が期待できます。

- 企業規模とのマッチング: SCMシステムは、想定されるユーザー企業の規模によって、機能の豊富さや価格帯が大きく異なります。グローバルに事業を展開する大企業向けの、高機能で拡張性の高いシステムもあれば、機能は絞られているものの、低コストで迅速に導入できる中小企業向けのシステムもあります。自社の事業規模や将来の成長性に見合った、オーバースペックでもなく、機能不足でもないシステムを選ぶことが肝心です。

- 提供形態(クラウド vs. オンプレミス): システムの提供形態も重要な選択基準です。

- クラウド型(SaaS): サーバーなどを自社で保有せず、インターネット経由でサービスを利用する形態。初期投資を抑えられ、導入がスピーディ、常に最新の機能を利用できるといったメリットがあります。近年はこちらが主流です。

- オンプレミス型: 自社のサーバーにソフトウェアをインストールして利用する形態。セキュリティポリシー上、データを社外に出せない場合や、既存システムとの連携で大幅なカスタマイズが必要な場合に選択されます。初期費用は高額になる傾向があります。

自社のIT戦略やセキュリティ方針、予算に合わせて最適な提供形態を選びましょう。

既存のシステムと連携できるか

SCMシステムは、単独で機能するものではありません。多くの場合、企業内に既に存在する様々な業務システムとデータをやり取りしながら動作します。そのため、既存システムとの連携のしやすさ(連携性)は、極めて重要な選定ポイントです。

特に連携が必須となるのは、以下のようなシステムです。

- ERP(Enterprise Resource Planning: 統合基幹業務システム): 企業の会計、人事、生産、販売などの基幹情報を一元管理するシステムです。SCMシステムは、ERPが持つ製品マスタ、部品構成表、在庫情報、受注情報などを参照したり、逆にSCMで立案した生産計画をERPに渡したりと、密接な連携が不可欠です。

- WMS(Warehouse Management System: 倉庫管理システム): 倉庫内の実務を管理するシステムです。SCMシステムからの出荷指示を受けてピッキング作業を行ったり、倉庫内の正確な在庫情報をSCMシステムにフィードバックしたりします。

- MES(Manufacturing Execution System: 製造実行システム): 工場の生産ラインを制御・管理するシステムです。SCMの生産計画に基づき、MESが現場の設備に作業指示を出し、その実績(生産量、不良品数など)をSCMに報告します。

これらのシステムとスムーズにデータ連携できるかどうかは、導入の難易度やコスト、そして導入後の運用効率を大きく左右します。選定時には、標準的なAPI(Application Programming Interface)が豊富に用意されているか、過去に自社が利用しているERPやWMSとの連携実績があるかなどを、ベンダーに必ず確認しましょう。連携実績が豊富なシステムは、トラブルのリスクが少なく、安心して導入を進めることができます。

操作性とサポート体制は十分か

どんなに高機能なシステムでも、実際に使う現場の担当者が使いこなせなければ意味がありません。特にSCMシステムは、専門のプランナーだけでなく、営業や生産管理など様々な部門の担当者が利用する可能性があります。そのため、直感的で分かりやすい操作性(UI: ユーザーインターフェース / UX: ユーザーエクスペリエンス)は非常に重要です。

- デモンストレーションやトライアルの活用: カタログや提案書だけでは、実際の使い勝手は分かりません。必ず、実際の画面を使ったデモンストレーションを依頼し、可能であれば無料トライアルなどを利用して、現場の担当者自身に操作してもらう機会を設けましょう。「画面が見やすいか」「目的の機能にすぐにたどり着けるか」「データの入力や分析がしやすいか」といった観点で評価することが大切です。

また、導入時および導入後のサポート体制も、安心してシステムを使い続けるための重要な要素です。

- 導入支援: システムの導入プロジェクトを支援してくれる専門のコンサルタントやエンジニアがいるか、そのスキルや経験は十分かを確認します。自社の業界に関する知見が豊富な担当者がいると、より的確な支援が期待できます。

- トレーニングプログラム: 導入時に、ユーザー向けの体系的なトレーニングプログラムが提供されるかを確認します。

- ヘルプデスク・保守サポート: 導入後にシステムの使い方で分からないことがあったり、トラブルが発生したりした際の問い合わせ窓口(ヘルプデスク)の対応時間や品質は重要です。日本語でのサポートが受けられるか、迅速に対応してくれるかなどを確認しましょう。

システムの機能だけでなく、それを支える「人」や「体制」も含めて評価することが、長期的な視点で見た場合のシステム選びの成功につながります。

おすすめのSCMシステム5選

ここでは、国内外で広く利用されている代表的なSCMシステムを5つ紹介します。各システムはそれぞれに特徴があり、得意とする領域や対象とする企業規模が異なります。自社の課題や目的に照らし合わせながら、システム選定の参考にしてください。なお、各製品の機能やサービス内容は変更される可能性があるため、導入を検討する際は必ず公式サイトで最新の情報を確認してください。

① SAP SCM

SAP SCMは、ドイツのSAP社が提供するサプライチェーンマネジメントソリューションです。同社の強力なERP製品「SAP S/4HANA」と完全に統合されている点が最大の特徴で、企業の基幹業務データとサプライチェーン計画をシームレスに連携させることができます。特にグローバルに事業を展開する大企業での導入実績が豊富です。

- 主な特徴:

- 需要計画、需給計画、生産計画、輸送計画など、SCMのあらゆる領域をカバーする網羅的な機能群。

- リアルタイムのデータに基づいて計画と実行を連動させる「統合業務計画(IBP: Integrated Business Planning)」の思想。

- AIや機械学習を活用した高度な予測・最適化機能。

- グローバルでの豊富な導入実績と、様々な業界に対応するベストプラクティス。

- 対象企業: 主にグローバル展開を行う大企業。SAPのERPを導入済み、または導入予定の企業。

- 参照: SAPジャパン株式会社公式サイト

② Oracle SCM Cloud

Oracle SCM Cloudは、米国のオラクル社が提供するクラウドベースのSCMソリューションです。クラウドネイティブに設計されており、常に最新の機能を利用できる点が特徴です。AI、機械学習、IoT、ブロックチェーンといった先進技術を積極的に取り入れ、サプライチェーンの自動化とインテリジェンス化を推進しています。

- 主な特徴:

- 調達、生産、在庫管理、物流、受注管理、製品ライフサイクル管理までを統合したスイート製品。

- AIによる需要予測の自動化や、IoTセンサーデータと連携した予知保全など、インテリジェントな機能。

- サブスクリプションモデルのため、初期投資を抑えて導入が可能。

- 四半期ごとのアップデートにより、継続的に機能が強化される。

- 対象企業: DXを推進したい中堅企業から大企業。柔軟性と拡張性を求める企業。

- 参照: 日本オラクル株式会社公式サイト

③ Infor CloudSuite SCM

Infor CloudSuite SCMは、米国のインフォア社が提供するSCMソリューションです。特に製造業、流通業、小売業といった特定の業界に深く特化した「業界特化型」のアプローチを取っている点が大きな特徴です。業界のベストプラクティスが予め組み込まれており、大規模なカスタマイズをせずとも、自社の業務にフィットさせやすい利点があります。

- 主な特徴:

- サプライチェーンの可視化、協調的プランニング、グローバルな倉庫管理、輸送管理などをクラウドで提供。

- サプライヤー、顧客、物流業者など、社外のパートナーとの連携を強化する「ネットワークプラットフォーム」の思想。

- 業界特有の要件に標準機能で対応できるため、導入期間の短縮とTCO(総所有コスト)の削減が期待できる。

- 対象企業: 特定の業界(特に製造・流通)に属する中堅企業から大企業。

- 参照: インフォアジャパン株式会社公式サイト

④ mcframe

mcframeは、東洋ビジネスエンジニアリング(B-EN-G)社が開発・提供する、日本の製造業向けSCM・生産管理パッケージです。日本のものづくりの現場を知り尽くした国産パッケージならではの、きめ細やかな機能と柔軟性の高さが評価されています。

- 主な特徴:

- 生産管理、販売管理、購買管理、原価管理といった製造業の基幹業務をコアに、SCM領域をカバー。

- 日本の商習慣や、現場の複雑な要求に応える豊富なパラメータ設定やカスタマイズ性。

- 組立加工からプロセス製造まで、幅広い業態の製造業に対応する豊富な導入実績。

- 海外生産拠点での利用にも対応したグローバルサポート体制。

- 対象企業: 日本の製造業(中堅~大企業)。特に現場の要求に合わせた柔軟なシステム構築を求める企業。

- 参照: 東洋ビジネスエンジニアリング株式会社公式サイト

⑤ EXPLANNER/Z

EXPLANNER/Zは、NEC(日本電気株式会社)が提供する中堅・中小企業向けの統合ERPパッケージです。SCM専門のシステムではありませんが、その豊富な機能群の中に、販売、生産、会計と連携した強力なサプライチェーン管理機能を含んでいます。

- 主な特徴:

- 40年以上にわたる豊富な導入実績に裏打ちされた、日本の商習慣に強い機能。

- 製販一体の需給計画、複数拠点の在庫可視化、詳細な原価管理など、中堅企業のSCMニーズに対応。

- クラウドでの利用も可能で、企業の成長に合わせて段階的に機能を拡張できるスケーラビリティ。

- 全国をカバーするNECグループのサポート体制による安心感。

- 対象企業: 日本の中堅・中小企業。ERP導入と合わせてSCMの強化を図りたい企業。

- 参照: 日本電気株式会社(NEC)公式サイト

| システム名 | 提供企業 | 主な特徴 | 対象企業規模 |

|---|---|---|---|

| SAP SCM | SAP | ERPとの強力な連携、豊富な機能、グローバル対応 | 大企業 |

| Oracle SCM Cloud | Oracle | クラウドネイティブ、AI・IoT活用、サブスクリプション | 中堅〜大企業 |

| Infor CloudSuite SCM | Infor | 業界特化型、クラウド中心、ネットワーク可視化 | 中堅〜大企業 |

| mcframe | 東洋ビジネスエンジニアリング | 日本の製造業向け、生産管理に強み、柔軟性が高い | 中堅〜大企業 |

| EXPLANNER/Z | NEC | 中堅・中小企業向け、日本の商習慣対応、ERP一体型 | 中堅・中小企業 |

まとめ

本記事では、サプライチェーンマネジメント(SCM)について、その基本的な概念から目的、重要性、メリット・デメリット、そして導入を成功させるための具体的なステップまで、網羅的に解説しました。

サプライチェーンマネジメント(SCM)とは、原材料の調達から生産、物流を経て最終消費者に製品が届くまでの全プロセスを「一つの連鎖」として捉え、モノ・情報・お金の流れを統合管理することで、チェーン全体の最適化を目指す経営管理手法です。

グローバル化や消費者ニーズの多様化、そしてVUCAと呼ばれる予測不可能な時代において、企業の競争力を維持・強化するためには、SCMの視点が不可欠です。部門間の壁を取り払い、サプライチェーンに関わる全てのプレイヤーが連携することで、以下のような多くのメリットが期待できます。

- 在庫の最適化によるキャッシュフローの改善

- 物流費や生産費などのトータルコストの削減

- リードタイムの短縮と顧客満足度の向上

- 需要変動やリスクに対する迅速な対応力の強化

一方で、その導入にはコストと時間がかかり、部門間の利害調整や専門人材の確保といった課題も存在します。SCMの導入を成功させるためには、①現状分析と課題の明確化、②目標設定と導入計画の策定、③自社に最適なSCMシステムの選定・導入、そして④運用開始後の継続的な改善という4つのステップを、全社一丸となって着実に進めることが重要です。

SCMは、もはや一部の大企業だけのものではありません。デジタル技術の進展により、その導入ハードルは下がりつつあります。自社のサプライチェーンに潜む課題に目を向け、SCMによる改革の一歩を踏み出すことが、不確実な未来を勝ち抜くための強力な一手となるでしょう。