製造業の現場は、多種多様な機械設備や化学物質、重量物を取り扱うため、常に労働災害のリスクと隣り合わせです。一つの不注意や設備の不備が、重大な事故につながりかねません。企業にとって、従業員の安全と健康を守ることは、社会的責任であると同時に、生産性の維持・向上、企業価値の向上にも直結する最重要課題です。

しかし、「どこから手をつければいいのかわからない」「対策はしているつもりだが、事故が減らない」といった悩みを抱える現場も少なくありません。労働災害を効果的に防ぐには、その原因を正しく理解し、体系的かつ継続的な対策を講じる必要があります。

本記事では、製造業における労働災害の現状と主な原因を深掘りするとともに、明日から現場で実践できる具体的な防止対策を7つ厳選して詳しく解説します。さらに、組織全体で安全文化を醸成するための取り組みや、AI・IoTといった最新技術を活用した未来の安全対策、そして万が一災害が発生してしまった場合の適切な対応フローまで、網羅的にご紹介します。

この記事を通じて、自社の安全管理体制を見直し、「災害ゼロ」の安全で快適な職場環境を実現するための一助となれば幸いです。

目次

製造業における労働災害とは

労働災害対策の第一歩は、その定義と現状を正しく理解することから始まります。そもそも「労働災害」とは何を指すのか、そして製造業の現場ではどのような災害が、どのくらい発生しているのでしょうか。ここでは、基本的な定義と最新の統計データに基づき、製造業における労働災害の全体像を明らかにします。

労働災害の定義

労働災害(労災)とは、労働者が業務に起因して、または通勤の途上で負傷、疾病、障害、あるいは死亡することを指します。この定義は労働者災害補償保険法(労災保険法)に基づいており、大きく「業務災害」と「通勤災害」の2つに分けられます。

1. 業務災害

業務災害と認定されるためには、次の2つの要件を満たす必要があります。

- 業務遂行性: 災害が事業主の支配・管理下で業務に従事しているときに発生したこと。

- 具体例:工場のラインで作業中に機械に手を巻き込まれた、事務所内で書類を運んでいる最中に転倒した、上司の指示による出張先で事故に遭った、など。休憩時間や就業前後の時間であっても、事業場施設内にいる限りは原則として事業主の支配下にあると見なされます。

- 業務起因性: 業務と傷病との間に一定の因果関係があること。

- 具体例:プレス作業中に指を挟んで骨折した(業務に内在する危険が現実化した)、長時間にわたる重量物取り扱い業務によって腰痛を発症した(業務による過度な負担が原因)、など。逆に、業務中に同僚と私的な喧嘩をして負傷した場合などは、業務起因性が認められず、業務災害とはなりません。

2. 通勤災害

通勤災害とは、労働者が通勤により被った傷病などを指します。ここでの「通勤」とは、就業に関し、住居と就業場所との間を、合理的な経路および方法で往復することを指します。

- 合理的な経路:会社に届け出ている経路や、社会通念上、多くの人が利用するであろう経済的な経路を指します。

- 合理的な方法:電車やバス、自家用車、自転車、徒歩など、通常用いられる交通手段を指します。

通勤の途中で経路を逸脱したり、通勤とは関係ない行為(中断)をしたりすると、その間およびその後の移動は原則として通勤とは見なされません。ただし、日用品の購入や病院での診察など、厚生労働省令で定める日常生活上必要な行為をやむを得ない理由で行うための最小限度の逸脱・中断であれば、合理的な経路に戻った後は再び通勤として扱われます。

これらの定義を理解することは、万が一災害が発生した際に、労災保険の給付を適切に受けられるかどうかを判断する上で非常に重要です。 また、企業側にとっては、どこまでが自社の安全配慮義務の範囲となるのかを把握し、適切な対策を講じるための基礎となります。

製造業の労働災害の発生状況と傾向

では、日本の製造業において、労働災害はどの程度発生しているのでしょうか。厚生労働省が公表している最新の統計データから、その実態と傾向を見ていきましょう。

厚生労働省の「令和5年 労働災害発生状況」によると、2023年(令和5年)1月から12月までの労働災害による死亡者数(確定値)は全産業で755人でした。このうち、製造業は130人で、最も多い建設業(280人)に次いで2番目に多い数字となっています。

また、休業4日以上の死傷者数を見ると、全産業で135,371人にのぼり、前年同期比で3,026人(2.3%)増加し、過去20年で最多となりました。このうち製造業は27,886人で、全産業の約20.6%を占めており、最も多くの死傷災害が発生している業種です。

| 業種 | 死亡者数(人) | 死傷者数(人) |

|---|---|---|

| 全産業合計 | 755 | 135,371 |

| 建設業 | 280 | 15,925 |

| 製造業 | 130 | 27,886 |

| 陸上貨物運送事業 | 82 | 17,466 |

| 商業 | 58 | 23,286 |

| 第三次産業(その他) | 129 | 36,997 |

| その他 | 76 | 13,811 |

参照:厚生労働省「令和5年 労働災害発生状況」(令和6年5月22日公表)

この表からもわかる通り、製造業は死亡災害、死傷災害ともに依然として高い水準で発生しており、極めて重要な対策対象業種であることが分かります。

さらに、事故の型別に死傷者数を見ると、製造業では特定のタイプの災害が多発する傾向があります。

- はさまれ・巻き込まれ:機械の可動部に身体の一部が挟まれたり、回転体に衣服が巻き込まれたりする事故。

- 転倒:床の上の障害物につまずいたり、水や油で滑ったりする事故。

- 切れ・こすれ:工具や機械の刃部、加工物のバリなどで手などを切る事故。

- 墜落・転落:脚立や高所作業台から落ちる事故。

これらの事故類型は、製造業の現場に潜む典型的な危険を示唆しています。

近年の傾向としては、以下の2点が挙げられます。

- 高齢労働者の労働災害増加: 労働者人口の高齢化に伴い、60歳以上の労働者の被災割合が増加しています。加齢による身体機能の低下(筋力、バランス感覚、視力など)が、転倒や墜落・転落といった災害の背景にあると考えられています。

- 外国人労働者の労働災害: 日本語や作業内容への理解不足、安全文化の違いなどから、外国人労働者が被災するケースも課題となっています。多言語対応の安全教育や、ピクトグラム(絵文字)を活用した分かりやすい指示・警告表示が求められます。

これらの現状と傾向を正確に把握することが、自社の弱点を分析し、実効性のある労働災害防止対策を立案するための第一歩となります。統計データは過去の結果ですが、未来の事故を防ぐための貴重な道しるべとなるのです。

製造業で多い労働災害の4大類型

前章で触れたように、製造業の労働災害には、特に発生頻度の高い「型」が存在します。厚生労働省の統計でも上位を占める「はさまれ・巻き込まれ」「転倒」「墜落・転落」「切れ・こすれ」は、製造業における4大災害とも呼ばれています。これらの災害がなぜ、どのようにして起こるのか、その具体的な発生状況と原因を深く理解することが、効果的な防止策を講じる上で不可欠です。

① はさまれ・巻き込まれ

「はさまれ・巻き込まれ」は、製造業において最も代表的かつ重篤な結果を招きやすい災害の一つです。機械の動力によって身体の一部が引き込まれたり、押しつぶされたりすることで発生し、切断や骨折、最悪の場合は死亡に至るケースも少なくありません。

具体的な発生状況

- 回転体への巻き込まれ: 旋盤、ボール盤、ロール機、ミキサー、コンベアのローラー部分など、高速で回転する部分に、作業者の手、髪の毛、衣服の袖などが接触し、巻き込まれてしまう。特に、手袋を着用したまま回転体に触れ、手袋ごと巻き込まれる事故が多発しています。

- 機械の可動部へのはさまれ: プレス機や射出成形機の金型の間、ロボットアームの作動範囲、機械の往復運動部と固定部の間などに、身体の一部が挟まれてしまう。清掃や調整、トラブル対応のために、安全装置を無効化して機械の内部に手を入れた際に発生するケースが典型的です。

- 倒壊・崩壊によるはさまれ: 積み上げた製品や材料が崩れてきたり、フォークリフトで運搬中の荷物が転倒したりして、作業者が下敷きになる。

- 重量物と固定物へのはさまれ: クレーンで吊り上げた重量物を移動させる際に、壁や柱との間に挟まれてしまう。

根本的な原因

この種の災害の背景には、危険な機械の回転部や可動部が剥き出しになっている、あるいは安全カバーやインターロック(安全装置が作動している間は機械が動かない仕組み)といった安全装置が設置されていない、または意図的に無効化されているといった物的な要因が大きく関わっています。また、「ちょっとだけだから大丈夫」「今まで事故はなかったから」といった油断や慣れ、生産性を優先するあまり安全手順を省略してしまう人的な要因も無視できません。

この種の災害を防ぐための最も重要なポイントは、危険源への「接近の防止」です。 具体的には、危険な箇所にガード(安全囲い)を設置する、光線式安全装置(センサーが人や物を検知すると機械が停止する装置)を取り付けるといった工学的な対策が基本となります。さらに、機械の点検や修理を行う際には、必ず電源を切り、施錠(ロックアウト)し、作業中であることを示す標識(タグアウト)を表示する「LOTO(ロト)」と呼ばれる手順を徹底することが極めて重要です。

② 転倒

「転倒」は、どの業種でも発生しうる災害ですが、様々な物品や液体が床に存在する製造業の現場では特に発生頻度が高く、休業4日以上の死傷災害の中で最も多くの割合を占めています。一見すると軽微な事故と思われがちですが、打ち所が悪ければ骨折や頭部強打といった重篤な傷害につながる、決して軽視できない災害です。特に高齢の労働者にとっては、転倒による骨折がきっかけで寝たきりになるリスクもあります。

具体的な発生状況

- 滑り: 床にこぼれた水、油、薬品、粉末などで足を滑らせて転倒する。特に、切削油を使用する機械の周辺や、洗浄作業を行うエリアで多く見られます。

- つまずき: 床に放置された部品、工具、コード類、床面の凹凸や段差などにつまずいて転倒する。整理整頓が不十分な作業場や、資材が乱雑に置かれた通路で発生しやすいです。

- 踏み外し: 階段や作業台の端を踏み外して転倒・転落する。急いでいたり、大きな荷物で足元が見えなかったりする際に起こりがちです。

根本的な原因

転倒災害の根本原因は、作業環境の問題と人的な要因に大別できます。床が滑りやすい、通路に物が置かれている、照明が暗くて足元が見えにくいといった環境的な欠陥は、転倒のリスクを著しく高めます。これらは、後述する「5S(整理・整頓・清掃・清潔・しつけ)」が徹底されていないことに起因する場合がほとんどです。一方、「急いでいた」「注意が散漫だった」「両手がふさがっていた」といった個人の不安全な行動も直接的な引き金となります。

この種の災害を防ぐための最も重要なポイントは、徹底した「作業環境の整備」です。 具体的には、床の液体はすぐに拭き取る、通路には物を置かない、段差を解消する(スロープの設置など)、十分な照度を確保するといった基本的な対策を地道に続けることが何よりも効果的です。また、滑りにくい靴(耐滑靴)の着用を義務付けることも有効な対策となります。作業者自身も、常に「足元注意」の意識を持ち、急がず、慌てず行動することが求められます。

③ 墜落・転落

「墜落・転落」は、発生件数自体は「はさまれ・巻き込まれ」や「転倒」より少ないものの、一度発生すると死亡や重篤な後遺障害につながる可能性が非常に高い、極めて危険な災害です。労働安全衛生規則では、高さが2メートル以上の箇所で行う作業を「高所作業」と定義し、事業者に様々な安全措置を義務付けています。

具体的な発生状況

- 脚立・はしごからの転落: 不安定な場所に脚立を設置したり、天板の上に乗ったり、はしごに身体を乗り出しすぎたりしてバランスを崩し、転落する。製造業では、機械の点検・修理や、高い棚からの荷物の出し入れなどで頻繁に発生します。

- 足場・作業床からの墜落: 高所作業用の足場や作業構台の端から、手すりがなかったり、開口部があったりする箇所から墜落する。

- 屋根・梁からの墜落: 工場の屋根の修理中や、天井クレーンの点検中に、踏み抜いたり足を踏み外したりして墜落する。

- 荷台からの転落: トラックの荷台で荷物の積み下ろし作業中に、足を踏み外して転落する。

根本的な原因

墜落・転落災害の最大の原因は、安全設備の不備です。作業床への手すりや中さん、つま先の設置、開口部への囲いや覆いの設置といった、法律で定められた基本的な墜落防止措置が講じられていないケースが後を絶ちません。「少しの時間だから」「面倒だから」という理由で、安全帯(現:墜落制止用器具)を使用しないといった人的な要因も、重大な結果を招く大きな原因です。

この種の災害を防ぐための最も重要なポイントは、「墜落させない措置」を最優先で講じることです。 これを「本質的安全化」と呼びます。具体的には、作業床を設置し、その周囲に堅固な手すりを設けることが基本です。それが困難な場合に初めて、次善の策として「墜落を制止する措置」、すなわちフルハーネス型の墜落制止用器具を正しく使用することが求められます。脚立作業では、「脚立の上で作業しない」を原則とし、可能な限り足場や高所作業車を使用するよう計画することも重要です。

④ 切れ・こすれ

「切れ・こすれ」は、手や指などを刃物や鋭利な部分で切ったり、こすったりする災害です。休業に至らない軽微なケースも多いですが、神経や腱を損傷する重傷につながることもあり、決して侮れません。

具体的な発生状況

- 手工具による切創: カッターナイフ、のこぎり、タガネなどの使用中に、誤って手などを切ってしまう。不適切な工具の使用や、無理な力の加え方が原因となることが多いです。

- 機械による切創: プレス機のバリ取り作業中、バンドソーや丸のこの刃への接触、加工中の切削くず(切り粉)による負傷など。

- 加工物による切創: 板金やプレス加工品の鋭利な端(バリ)で手を切る。保護手袋を着用していなかったり、不適切な手袋を使用していたりする場合に多発します。

- 回転工具による切創・擦過傷: グラインダー(サンダー)の砥石に触れてしまったり、回転する砥石が破損して飛散し、身体に当たったりする。

根本的な原因

この災害の主な原因は、危険な箇所への接触と不適切な保護具の使用です。機械の刃部が露出している、加工物のバリが除去されていないといった物的な問題に加え、作業者が危険な箇所に不用意に手を出してしまう不安全な行動が挙げられます。特に、「素手感覚で作業したい」という理由で保護手袋を着用しなかったり、作業内容に合わない薄手の手袋を使用したりすることが、直接的な原因となるケースが非常に多いです。

この種の災害を防ぐための最も重要なポイントは、「作業に応じた適切な保護具の着用」を徹底することです。 特に、バリ取り作業や板金加工などでは、耐切創性の高い手袋を選ぶことが必須です。また、グラインダーなどの回転工具を使用する際は、保護メガネやフェイスシールドの着用も欠かせません。工具自体の安全対策として、安全カバーを正しく取り付けて使用すること、工具は常に点検し、刃こぼれなどがない良好な状態を保つことも重要です。

これらの4大災害の特性を深く理解し、それぞれの原因に即した対策を講じることが、製造業の現場から労働災害をなくすための確実な一歩となります。

労働災害が起きてしまう根本的な原因

労働災害は、単一の原因で発生することは稀です。多くの場合、「ヒューマンエラー(人的要因)」「機械・設備の不備(物的要因)」「作業環境の問題(環境的要因)」「安全管理体制の不十分さ(管理的要因)」という4つの要因(4M)が複雑に絡み合って発生します。表面的な現象だけにとらわれず、その背後にある根本的な原因を突き止めなければ、真の再発防止は実現できません。

ヒューマンエラー(人的要因)

労働災害の直接的な引き金として、最も多く挙げられるのが「ヒューマンエラー」です。これは、作業者の不安全な行動や判断ミスを指します。しかし、ヒューマンエラーを単に「本人の不注意」や「能力不足」で片付けてしまうのは大きな間違いです。 人は誰でも間違えるという前提に立ち、なぜそのエラーが起きたのか、その背景にある組織的な問題を考える必要があります。

ヒューマンエラーの具体的な種類

- 近道・省略行動: 「面倒だ」「急いでいる」といった理由で、定められた安全手順やルールを意図的に無視・省略してしまう行動。例:安全カバーを外したまま機械を動かす、高所作業で墜落制止用器具を着用しない。

- 勘違い・思い込み(認知エラー): 状況を誤って認識したり、思い込みで判断したりするエラー。例:「電源は切れているはずだ」と思い込んで点検作業を始め、感電する。

- 知識・技能不足: 作業に関する知識や正しい操作方法を知らない、または訓練が不十分なために起こるエラー。例:未経験の作業員が自己流で機械を操作し、事故を起こす。

- 疲労・体調不良・焦り: 心身のコンディションが悪い状態では、注意力が散漫になり、判断力が低下するため、普段ならしないようなミスを犯しやすくなる。過度な時間外労働や不規則な勤務シフトは、ヒューマンエラーの温床となります。

スイスの心理学者ジェームズ・リーズンが提唱した「スイスチーズモデル」は、ヒューマンエラーと事故の関係を理解する上で非常に有名です。このモデルでは、安全対策を「穴のあいたスイスチーズの薄切り」に例えます。通常、複数の安全対策(チーズ)が重なっているため、一つの穴(欠陥やエラー)があっても、次の層で事故を防ぐことができます。しかし、不運にも複数のチーズの穴が一直線に並んだとき、危険がその穴を通り抜け、事故が発生するという考え方です。

このモデルが示す重要な点は、個人のエラー(最前線のチーズの穴)だけでなく、その背後にある不十分な訓練、不適切な手順書、不十分な監督体制といった組織的な欠陥(後方のチーズの穴)こそが、事故の根本原因であるということです。したがって、対策は個人を罰することではなく、エラーを誘発しにくい環境や仕組み(穴の少ない、あるいは穴が重ならないチーズ)を構築することに主眼を置くべきです。

機械・設備の不備(物的要因)

作業者がどれだけ注意していても、機械や設備そのものに安全上の欠陥があれば、災害を防ぐことは困難です。物的要因は、機械設備の設計思想から日々のメンテナンスまで、幅広い側面に関わります。

具体的な不備の内容

- 本質的な安全設計の欠如: 機械の設計段階で、危険な部分(刃部、回転部、高温部など)が作業者から隔離されていない、あるいは危険なエネルギーが除去されていない状態。

- 安全装置の不備・無効化: 危険な箇所を覆うガード(安全囲い)や、人が近づくと機械を停止させるセンサー(インターロックなど)が設置されていない。あるいは、生産効率を優先するあまり、作業者が意図的に安全装置を無効化(インターロックの短絡など)しており、それが黙認されている状態。

- 老朽化・メンテナンス不足: 機械が古くなり、部品の摩耗や劣化によって予期せぬ誤作動や破損が起きる。定期的な点検や整備、部品交換が行われていないと、このリスクは増大します。

- フールプルーフ・フェールセーフの欠如:

- フールプルーフ(Fool Proof): 人間が誤った操作をしようとしても、機械がそれを物理的に受け付けない、あるいは安全な状態に保つ設計思想。例:カバーを閉めないと起動しない電子レンジ。

- フェールセーフ(Fail Safe): 機械に故障や不具合が生じた際に、常に安全側に動作する設計思想。例:停電すると踏切の遮断機が自動的に下りる。

これらの物的要因への対策は、「人に頼る安全」から「設備で確保する安全」への転換を意味します。作業者の注意深さに依存するのではなく、そもそも危険な状態が発生しないような機械設備を導入・改善することが、最も確実な安全対策となります。

作業環境の問題(環境的要因)

作業が行われる「環境」もまた、労働災害の発生に大きく影響します。劣悪な作業環境は、作業者の集中力を削ぎ、ヒューマンエラーを誘発し、健康を蝕み、ひいては災害のリスクを高めます。

具体的な環境の問題点

- 物理的環境:

- 照度不足: 作業場所が暗いと、足元の障害物や機械の危険箇所が見えにくくなり、つまずきやはさまれの原因となる。

- 騒音: 大きな騒音下では、指示や警告音が聞こえにくく、コミュニケーションに支障をきたす。また、長期的な騒音暴露は聴力障害の原因にもなる。

- 高温・多湿: 夏場の工場など、高温多湿な環境は熱中症のリスクを高め、集中力や判断力の低下を招く。

- 粉じん・有害物質: 有害な化学物質の蒸気や粉じんが飛散している環境は、呼吸器系疾患や中毒といった健康障害のリスクとなる。

- 作業空間・レイアウトの問題:

- 狭隘な作業スペース: 作業スペースが狭いと、無理な姿勢での作業を強いられたり、他の作業員や設備との接触が起きやすくなったりする。

- 整理整頓の不備: 通路に資材や工具が乱雑に置かれている状態は、転倒や運搬作業中の事故の直接的な原因となる。

- 非効率な動線: 部品や製品の移動経路が長かったり、交差したりしていると、不要な運搬作業が増え、接触事故のリスクが高まる。

これらの環境的要因は、日々の5S活動(整理・整頓・清掃・清潔・しつけ)の徹底や、定期的な作業環境測定(騒音、照度、化学物質濃度などを測定・評価すること)によって改善できます。 快適でクリーンな作業環境は、安全性の向上だけでなく、従業員のモチベーションや製品の品質向上にも繋がります。

安全管理体制の不十分さ(管理的要因)

最後に、そして最も根深い原因となるのが、組織の「安全管理体制」の問題です。経営層から管理監督者、一般の作業員に至るまで、組織全体として安全をどのように捉え、運用しているかが問われます。

具体的な管理体制の問題点

- 経営トップの安全意識の欠如: 経営層が「安全はコスト」と捉え、安全への投資を怠ったり、「生産第一、安全第二」という空気を醸成したりしている。

- 安全衛生管理体制の形骸化: 安全管理者や安全衛生委員会が法律で定められているからという理由だけで設置され、実質的な活動が行われていない。

- 安全教育・訓練の不足: 新人への雇入れ時教育が不十分であったり、危険な作業に関する特別教育が実施されていなかったりする。また、一度きりの教育で終わってしまい、継続的な訓練が行われていない。

- 作業手順書の不備・形骸化: そもそも安全な作業手順書が存在しない、あるいは内容が古く、実際の作業と乖離している。手順書があっても、誰も読まず、遵守もされていない。

- コミュニケーション不足: 職場内で危険に関する情報共有がなされていない。部下が上司に危険な状態を報告しにくい雰囲気がある。「ヒヤリハット」が報告されず、潜在的なリスクが放置されている。

これらの管理的要因は、前述した人的・物的・環境的要因のすべてに影響を及ぼす、まさに「根源」と言えるものです。災害は個人の問題ではなく、組織全体で作り出す「文化」の問題であるという認識が不可欠です。逆に言えば、経営トップが強いリーダーシップを発揮し、全社一丸となって実効性のある安全管理システムを構築・運用すれば、労働災害のリスクを劇的に低減させることが可能になります。

製造業の労働災害をなくすための防止対策7選

労働災害の根本的な原因を理解した上で、次はいよいよ具体的な防止対策について見ていきましょう。ここでは、製造業の現場で特に効果が高く、実践すべき7つの対策を厳選して詳しく解説します。これらの対策は、それぞれが独立しているのではなく、相互に関連し合っています。一つひとつを確実に実行し、継続していくことが「災害ゼロ」の職場への道筋となります。

① リスクアセスメントで危険を特定し対策する

労働災害を未然に防ぐ上で、最も重要かつ基本的な手法が「リスクアセスメント」です。これは、職場に潜む危険性や有害性(ハザード)を先回りして見つけ出し、それらがどの程度の大きさのリスク(災害の重篤度と発生可能性の組み合わせ)を持つのかを評価し、そのリスクを低減するための対策を検討・実施する一連の手順を指します。いわば、職場の「健康診断」のようなものです。

リスクアセスメントの具体的なステップ

- ステップ1:危険性・有害性の特定:

まず、作業現場にある機械、設備、化学物質、作業方法など、あらゆるものの中に「どのような危険が潜んでいるか」を洗い出します。過去のヒヤリハット事例や事故事例、作業手順書、現場の巡視、作業員へのヒアリングなどを通じて、「プレス機に挟まれる」「通路で転ぶ」「溶剤を吸い込む」といった危険性・有害性をリストアップします。 - ステップ2:リスクの見積もり:

次に、特定した危険性・有害性ごとに、それが実際に災害につながった場合の「重篤度(ケガの程度)」と、「発生の可能性」を評価します。例えば、重篤度を「致命的・重篤」「中程度」「軽微」の3段階、発生可能性を「高い」「中程度」「低い」の3段階などで設定し、それぞれを点数化します。 - ステップ3:リスクレベルの決定と優先度の設定:

ステップ2で評価した「重篤度」と「発生の可能性」を掛け合わせるなどして、リスクのレベルを決定します(例:マトリクス法)。これにより、「許容できないリスク」「できる限り低減すべきリスク」「許容可能なリスク」などに分類し、どのリスクから優先的に対策を講じるべきかを決定します。一般的には、重篤度が高いものから優先的に対策します。 - ステップ4:リスク低減措置の検討と実施:

優先度の高いリスクに対して、それを除去または低減するための具体的な対策を検討します。対策の検討には、以下の優先順位があります。- (優先度:高)本質的な対策: 危険な作業そのものをなくす、危険な機械を安全なものに置き換える、有害性の低い物質に変更するなど、危険源を根本から除去・低減する。

- (優先度:中)工学的な対策: 危険な箇所にガード(安全囲い)やインターロック付きの扉を設置する、局所排気装置を設置するなど、設備的な対策。

- (優先度:低)管理的な対策: 作業手順書を整備する、立入禁止の標識を設置する、安全教育を実施する、保護具を着用させるなど、人の管理による対策。

- ステップ5:対策後の記録と見直し:

実施した対策の内容を記録し、その対策によってリスクが許容可能なレベルまで低減されたかを再度評価します。また、新たな機械の導入や作業方法の変更があった場合には、その都度リスクアセスメントを見直すことが重要です。

リスクアセスメントは、災害が起こってから対応する「後追い型」の安全管理ではなく、災害が起こる前に危険の芽を摘む「予防型」の安全管理の中核をなす手法です。 これを継続的に実施することで、職場の安全レベルを体系的に向上させることができます。

② 5S活動(整理・整頓・清掃・清潔・しつけ)を徹底する

「5S」は、製造業における品質管理や生産性向上の基本として知られていますが、実は安全確保の土台としても極めて重要です。5Sとは、「整理」「整頓」「清掃」「清潔」「しつけ」の5つの頭文字Sをとったもので、これらを徹底することが、安全で快適な職場環境を作り出します。

- 整理 (Seiri): 必要なものと不要なものを区別し、不要なものを捨てること。

- 安全への効果:通路や作業スペースに不要なものがなくなることで、つまずきや転倒のリスクが低減します。また、避難経路や消火設備の周りが確保され、緊急時の対応がスムーズになります。

- 整頓 (Seiton): 必要なものを、誰でもすぐに取り出せるように、決められた場所に分かりやすく置くこと。

- 安全への効果:工具や部品を探す無駄な動きや時間がなくなり、作業に集中できます。無理な姿勢で物を探したり、焦って行動したりすることが減り、事故防止につながります。また、重量物や危険物の保管場所が明確になり、誤使用や落下・転倒のリスクを減らします。

- 清掃 (Seiso): 職場や設備を常にきれいに掃除し、点検すること。

- 安全への効果:「清掃は点検なり」と言われるように、機械をきれいにすることで、油漏れ、ボルトの緩み、亀裂といった設備の異常を早期に発見できます。これにより、機械の故障による突発的な事故を防ぐことができます。また、床の油や水たまりを除去することは、転倒災害の直接的な防止策となります。

- 清潔 (Seiketsu): 整理・整頓・清掃(3S)の状態を維持し、誰が見てもきれいで衛生的な状態を保つこと。

- 安全への効果:3S活動を標準化し、維持管理する仕組みを作ることです。作業服の汚れや破損をチェックし、常に清潔なものを着用することも含まれます。これにより、作業員の健康維持や、作業への規律意識の向上が期待できます。

- しつけ (Shitsuke): 決められたルールや手順を、全員が正しく守り、習慣づけること。

- 安全への効果:5S活動の最終目標です。安全ルールや作業標準が、指示されなくても自然に守られる企業文化を醸成します。これにより、ヒューマンエラーの発生を抑制し、組織全体の安全レベルを向上させます。

5Sは単なる美化活動ではありません。安全と生産性、品質を支えるすべての活動の基盤であり、5Sができていない職場に安全は根付かないと言っても過言ではありません。

③ 安全衛生に関する教育や訓練を定期的に行う

どれだけ優れた設備やマニュアルがあっても、それを使う「人」が安全に関する正しい知識や技能、そして危険を察知する感受性を持っていなければ、災害を防ぐことはできません。そのため、従業員の階層や職務内容に応じた、継続的な安全衛生教育・訓練が不可欠です。

法律で定められた主な安全衛生教育

- 雇入れ時教育: 新たに労働者を雇い入れた際に、事業者が行わなければならない安全衛生に関する教育。機械の取り扱いや安全装置、作業手順、緊急時の対応など、業務に必要な基本的な知識を教えます。

- 作業内容変更時教育: 労働者の作業内容が変更になった際に、その新たな作業に関する安全衛生教育。

- 特別教育: クレーン(吊り上げ荷重5トン未満)、フォークリフト(最大荷重1トン未満)、アーク溶接、研削といしの取替えなど、特に危険または有害な業務に従事させる際に、事業者が行わなければならない専門的な教育。

- 職長等教育: 現場で作業者を直接指導・監督する職長や班長などに対して、リスクアセスメント、作業方法の決定、労働者の指導・監督方法などについて行う教育。

これらの法定教育はもちろんのこと、企業独自の教育プログラムを充実させることが重要です。特に、知識を詰め込む座学だけでなく、危険を「体感」し、安全行動を「習慣化」させるための実践的な訓練が効果を発揮します。

KYT(危険予知訓練)の実施

実践的な訓練の代表例が「KYT(危険予知訓練)」です。KYTとは、職場や作業に潜む危険(Kiken)を、事前に(Yochi)話し合い、対策を立てる訓練(Training)のことです。作業前にチームで行うことで、危険に対する感受性を高め、安全行動を徹底させることを目的とします。

KYTの基本的な進め方(4ラウンド法)

- 第1ラウンド(現状把握): イラストシート(作業場面を描いた絵)などを見て、その中に「どんな危険が潜んでいるか」をメンバー全員で発見し、発表し合います。

- 第2ラウンド(本質追究): 発見された危険の中から、重要だと思われる項目を絞り込み、「これが〇〇すると、〇〇になって、ケガをする」というように、危険のポイントを明確にします。

- 第3ラウンド(対策樹立): 絞り込んだ危険ポイントに対して、「あなたならどうする?」という視点で、具体的な対策を全員で考え、発表します。

- 第4ラウンド(目標設定): 発表された対策の中から、チームとして重点的に実施する項目を決め、「〇〇するときは、〇〇よし!」といった指差し呼称を伴う行動目標を設定し、全員で唱和します。

KYTを日常的に繰り返すことで、「危ない」と感じるアンテナの感度が高まり、危険な状況に陥る前に自ら安全行動をとれるようになります。

④ ヒヤリハットの情報を共有し再発を防ぐ

「ヒヤリハット」とは、作業中に「ヒヤリ」としたり「ハッ」としたりした、一歩間違えれば労働災害につながっていた危険な出来事のことです。幸いにもケガには至らなかったものの、そこには重大な事故の種が隠されています。

有名な「ハインリッヒの法則」によれば、1件の重大な事故(死亡・重傷)の背後には、29件の軽微な事故(軽傷)と、300件のヒヤリ・ハット(傷害のない事故)が存在すると言われています。この法則が示すのは、ヒヤリハットの段階で原因を究明し、対策を講じておけば、その先にある軽傷事故や重傷事故を未然に防げるということです。

ヒヤリハット活動の進め方

- 報告の奨励: まず最も重要なのは、従業員がどんな些細なことでも、気軽にヒヤリハットを報告できる雰囲気と仕組みを作ることです。報告書を簡素化したり、報告者を決して責めたりしない「報告奨励・無罰の原則」を徹底します。

- 情報の収集と分析: 報告されたヒヤリハット情報を収集し、どのような場所で、どのような作業中に、どのような種類のヒヤリハットが多いのかを分析します。傾向を掴むことで、職場の弱点が見えてきます。

- 対策の検討と実施: 分析結果に基づき、具体的な改善策を検討し、実施します。対策は、設備改善などのハード対策と、ルール作りや教育などのソフト対策の両面からアプローチします。

- フィードバック: 報告されたヒヤリハットに対して、どのような対策が講じられたのかを、報告者や職場全体にフィードバックします。これにより、報告のモチベーションが維持され、活動が活性化します。

ヒヤリハットは、現場からの「生きた危険情報」であり、無料で手に入る最高の安全教材です。 これを組織の財産として活かせるかどうかが、安全文化の成熟度を測るバロメーターとなります。

⑤ 機械の安全対策と定期的なメンテナンスを行う

機械設備が原因となる「はさまれ・巻き込まれ」などの災害を防ぐためには、設備そのものを安全な状態に保つことが不可欠です。これには、設計段階からの安全化と、導入後の適切なメンテナンスの両輪が必要です。

機械の安全化(リスク低減の3ステップ)

- 本質的安全化方策: 最も優先されるべき対策です。設計や計画の段階で、危険源そのものを除去または低減します。例:そもそも危険な刃物を使わない工法に変更する、騒音の少ない機械を導入する。

- 安全防護(工学的対策): 本質的安全化が困難な場合に、ガード(安全囲い)や安全装置を用いて、人と危険源を物理的に隔離します。例:回転部にカバーを取り付ける、人が危険ゾーンに入ると機械が停止する光線式安全装置を設置する。

- 付加的な保護方策(管理的対策): 上記の2つの対策を補うものです。作業手順の標準化、警告表示、警報装置の設置、そして後述する保護具の使用などが含まれます。

特に、機械の清掃、修理、調整といった非定常作業時には、安全装置が無効化されやすく、事故が多発します。このような作業を行う際は、必ず機械の運転を停止し、「LOTO(ロト:Lockout/Tagout)」を徹底することが極めて重要です。

- ロックアウト (Lockout): 機械の動力源(電源、空圧、油圧など)を確実に遮断し、そのスイッチやバルブに鍵をかけること。

- タグアウト (Tagout): 施錠した箇所に、「点検中、操作禁止」といった表示札を取り付け、作業中であることを誰にでも分かるように明示すること。

また、安全な状態を維持するためには、定期的なメンテナンスが欠かせません。 法律で定められた定期自主検査(例:プレス機械、フォークリフトなど)はもちろんのこと、日常的な始業前点検や定期的な保守・点検を計画的に実施し、その記録を保管することが重要です。これにより、設備の劣化や不具合を早期に発見し、予期せぬ故障による事故を防ぐことができます。

⑥ 安全な作業手順書を作成し遵守を徹底する

「安全な作業手順書」は、作業の標準化を図り、誰が作業しても同じ品質と安全性を確保するための重要なツールです。しかし、ただ作成するだけでは意味がありません。現場で実際に使われ、遵守されて初めてその価値が発揮されます。

「生きた」作業手順書の作成ポイント

- 具体的で分かりやすい: 「注意する」「慎重に行う」といった曖昧な表現は避け、「〇〇のスイッチを切り、ロックアウトする」「保護メガネを着用する」など、具体的な行動を記述します。

- ビジュアル化: 文章だけでなく、写真やイラスト、図を多用することで、視覚的に理解しやすくなります。特に、正しい手順と誤った手順を対比して示すと効果的です。

- 危険のポイントを明記: 各作業ステップに潜む危険(はさまれ、感電など)と、その対策(安全カバーを確認、検電器で確認など)を明確に記述します。「なぜその手順が必要なのか」という理由が分かると、遵守されやすくなります。

- 現場の意見を反映: 手順書は、管理者が一方的に作成するのではなく、実際にその作業を行うベテラン作業員などの意見を取り入れながら作成することで、より実用的で現実的な内容になります。

手順書の遵守を徹底するための工夫

- 教育と訓練: 新しい手順書を作成・改訂した際には、必ず関係者全員にその内容を教育し、実際にやらせてみる訓練を行います。

- 管理者による確認: 管理監督者は、作業員が手順書通りに作業しているかを定期的に現場で確認し、逸脱している場合はその場で指導します。

- 定期的な見直し: 機械設備や作業方法が変わった場合はもちろん、何も変更がなくても定期的に手順書の内容を見直し、より安全で効率的な方法がないかを検討します。形骸化を防ぐためには、継続的な改善活動が不可欠です。

安全な作業手順書は、企業の安全ノウハウが詰まった貴重な財産です。 これを整備し、活用し、更新し続ける文化を根付かせることが、安定した安全レベルの維持につながります。

⑦ 保護具を正しく選び、着用を徹底する

保護具(ヘルメット、安全靴、保護メガネ、安全手袋、防じんマスクなど)は、これまで述べてきた様々な安全対策を講じてもなお、除去しきれないリスクから作業者の身体を守るための「最後の砦」です。したがって、その重要性を軽視してはなりません。

保護具に関する重要なポイント

- 適切な保護具の選定: 作業内容や取り扱う危険物・有害物に応じて、最も適した性能を持つ保護具を選ばなければなりません。例えば、手袋一つをとっても、切創防止用の「耐切創手袋」、化学薬品用の「耐薬品手袋」、電気作業用の「絶縁手袋」など、用途は様々です。リスクアセスメントの結果に基づき、必要な保護具を明確にすることが重要です。

- 正しい着用・使用: 保護具は、性能が良くても正しく着用・使用しなければ効果を発揮しません。ヘルメットのあごひもをしっかり締める、防じんマスクを顔に密着させる、保護メガネの側面からの飛来物も防げるタイプを選ぶなど、正しい使い方を徹底的に教育する必要があります。

- 着用の徹底: 「面倒だから」「暑いから」「少しだけだから」といった理由で着用が省略されることが、事故の直接的な原因となります。管理監督者による声かけやチェックはもちろんのこと、職場全体で「保護具の着用は当たり前」という雰囲気を作ることが重要です。保護具着用エリアを明示することも有効です。

- 点検と交換: 保護具も使用すれば劣化します。ひび割れたヘルメットや、穴のあいた手袋では、いざという時に役に立ちません。使用前には必ず点検を行い、異常があれば速やかに交換するルールを徹底します。

保護具に頼りすぎるのは問題ですが、万が一の際に命や身体を守ってくれるのは、最終的に正しく着用された保護具です。 その重要性を全従業員が理解し、ルールを遵守する文化を醸成することが求められます。

組織として取り組むべき安全衛生活動

これまで紹介してきた具体的な防止対策を効果的に機能させるためには、それらを支える組織的な基盤が不可欠です。労働災害防止は、一部の担当者だけが頑張るのではなく、経営トップから現場の従業員一人ひとりに至るまで、全員が参加する「総力戦」です。ここでは、安全な企業文化を醸成するための組織的な取り組みについて解説します。

経営トップによる安全方針の表明

組織における安全衛生活動の成否は、経営トップの姿勢にかかっていると言っても過言ではありません。トップが安全をどれだけ重要視しているか、その本気度が組織全体の安全文化を決定づけます。

なぜトップのコミットメントが重要なのか

- 方向性の提示: トップが「安全は全てに優先する」という明確な方針を打ち出すことで、組織全体の価値観が統一されます。生産、品質、コスト、納期といった他の経営課題と安全が対立した際に、従業員が迷わず「安全」を選択するための拠り所となります。

- 資源の配分: 安全対策には、設備の改善、教育の実施、保護具の購入など、コストと時間がかかります。トップが安全への投資を惜しまない姿勢を示すことで、現場は必要な対策をためらうことなく実行できます。

- 文化の醸成: トップ自らが安全パトロールに参加したり、安全大会で直接メッセージを伝えたり、安全成績が優秀な職場や個人を表彰したりする姿は、従業員の安全意識を向上させ、組織に「安全が最も大切にされる」という文化を根付かせます。

具体的なアクション

- 安全衛生方針の策定と周知: 「人命尊重を基本理念とし、安全で健康な職場を実現する」といった内容の、自社の実情に合った安全衛生方針を文書化します。

- 全従業員への表明: 策定した方針を、朝礼や社内報、掲示板など、あらゆる機会を通じて全従業員に繰り返し伝えます。ただ掲げるだけでなく、その方針に込めたトップの想いを自分の言葉で語ることが重要です。

- 率先垂範: トップ自らが現場を巡視する際には、必ず保護具を着用するなど、安全ルールを遵守する模範を示します。

「我が社では、指一本のケガも許さない」という経営トップの強い意志と覚悟が、組織を動かし、安全な職場環境を創造する原動力となります。

安全衛生委員会を設置し活性化させる

安全衛生委員会は、労働安全衛生法に基づき、一定規模以上の事業場に設置が義務付けられている、労使が協力して事業場の安全衛生に関する重要事項を調査審議するための組織です。この委員会を形骸化させず、実効性のある活動の場として「活性化」させることが、組織的な安全管理レベルを向上させる鍵となります。

安全衛生委員会の主な役割

- 安全衛生に関する規程の作成

- 安全衛生に関する計画(年間計画など)の作成、実施、評価、改善

- 労働災害の原因調査および再発防止対策の検討

- リスクアセスメントの推進

- 安全衛生教育の計画作成

- 健康診断結果に基づく健康保持増進対策の検討

委員会を活性化させるためのポイント

- 明確なテーマ設定: 毎月の委員会で、ただ漫然と報告を繰り返すのではなく、「今月は転倒災害防止をテーマに議論する」「夏に向けて熱中症対策を審議する」など、具体的なテーマを設定します。これにより、議論が深まり、実効性のある対策が生まれやすくなります。

- 現場からの委員選出: 委員の構成は、総括安全衛生管理者や産業医、衛生管理者などに加え、各職場から推薦された現場の従業員を必ず含めることが重要です。現場の「生の声」が反映されることで、机上の空論ではない、現実的な議論が可能になります。

- 現場パトロールとの連携: 委員が定期的に職場パトロールを行い、そこで発見した問題点や改善点を委員会の議題として持ち寄ります。現場で起きてることを直接確認することで、議論に具体性が増します。

- 議事録の公開と進捗管理: 委員会の議事録を作成し、全従業員が閲覧できるようにします。決定事項については、「誰が」「いつまでに」「何をするのか」を明確にし、次回の委員会でその進捗状況を必ず確認する「PDCAサイクル」を回すことが重要です。

安全衛生委員会は、労使一体となって職場の安全衛生問題を解決していくための「司令塔」です。 この司令塔が正しく機能することで、組織全体の安全活動が体系的かつ継続的に推進されます。

職場内のコミュニケーションを促進する

安全な職場は、風通しの良い職場でもあります。従業員同士が日頃から活発にコミュニケーションをとっている職場では、危険に関する情報が共有されやすく、互いに注意し合える文化が育まれます。逆に、コミュニケーションが希薄な職場では、ヒヤリハットが報告されず、潜在的なリスクが放置されがちです。

コミュニケーションが安全につながる理由

- 危険情報の共有: 「あの機械、最近調子が悪い」「この床、滑りやすいよ」といった日常的な情報交換が、事故を未然に防ぐきっかけになります。

- 報告・連絡・相談の活性化: 上司と部下の間に信頼関係があれば、部下は「こんなことを報告したら怒られるかもしれない」とためらうことなく、問題点を相談できます。

- 相互注意の習慣化: 仲間が不安全な行動をしていた際に、「危ないよ」「ヘルメットのあごひも、締めた方がいいよ」と気軽に声をかけ合える関係性は、不安全行動を減らす上で非常に効果的です。

- チームワークの向上: コミュニケーションを通じてチームワークが高まると、連携が必要な作業(共同作業、合図作業など)でのミスや事故が減少します。

コミュニケーションを促進する具体策

- TBM(ツールボックスミーティング)の実施: 作業開始前に、その日の作業内容、手順、潜んでいる危険、安全対策について、少人数のチームで短時間のミーティングを行います。KYT(危険予知訓練)と合わせて実施するとさらに効果的です。

- 定期的なミーティングと面談: 定期的に職場ミーティングを開催し、安全に関する意見交換の場を設けます。また、上司が部下と1対1で面談する機会を作り、仕事の悩みや困っていることを聞き出すことも、信頼関係の構築につながります。

- 「ありがとう」の推奨: 仲間が手伝ってくれたり、危険を指摘してくれたりした際に、「ありがとう」と感謝を伝えることを奨励します。ポジティブな言葉が飛び交う職場は、自然とコミュニケーションが活性化します。

- 多言語・多文化への配慮: 外国人労働者がいる職場では、言葉の壁がコミュニケーションの障壁となり、安全上のリスクを高めます。「やさしい日本語」を使う、重要な指示は図やピクトグラムを併用する、多言語対応の掲示物や手順書を用意するといった配慮が不可欠です。

安全は、ルールや設備だけで確保できるものではありません。従業員一人ひとりの心をつなぐコミュニケーションこそが、強固な安全文化を築き上げるための土壌となるのです。

AIやIoTなど最新技術を活用した安全対策

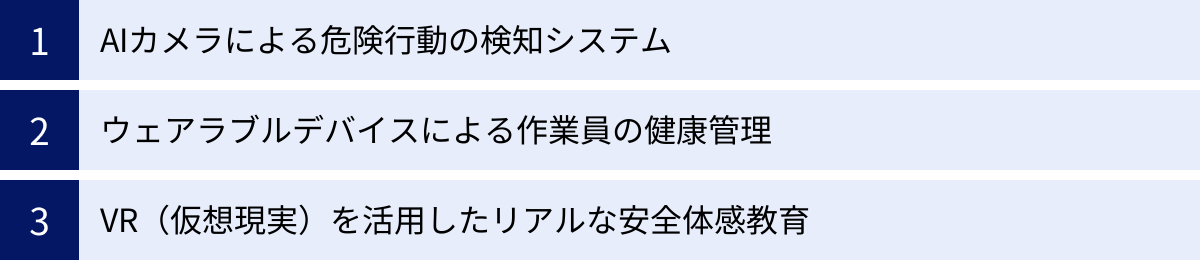

従来の安全対策に加えて、近年ではAI(人工知能)やIoT(モノのインターネット)といったデジタル技術を活用し、労働災害をより効果的に防止しようとする動きが活発化しています。これらの先進技術は、人間の能力を補完・拡張し、これまで見過ごされがちだったリスクの可視化や、危険のリアルタイム検知を可能にします。ここでは、その代表的な例を3つ紹介します。

AIカメラによる危険行動の検知システム

これは、工場や倉庫内に設置したカメラの映像をAIがリアルタイムで解析し、あらかじめ定義された「危険な行動」や「危険な状態」を自動で検知・通知するシステムです。人間の目による24時間監視には限界がありますが、AIカメラは休むことなく現場を見守り続けます。

AIカメラで検知できることの具体例

- 保護具の不着用: ヘルメットや安全ベストなどを着用していない作業員を検知し、本人や管理者へアラートを発します。

- 危険エリアへの侵入: ロボットの作動範囲やフォークリフトの走行通路など、設定された立入禁止エリアに人が侵入すると即座に警告します。

- 転倒検知: 作業員が転倒したことを検知し、管理者のスマートフォンなどに緊急通知を送ることで、迅速な救護活動につなげます。

- フォークリフトの危険運転: フォークリフトの速度超過、急旋回、人との接近などを検知し、運転手と周囲に警告を発します。

- 不安全行動の検知: 脚立の天板に乗る、機械の安全カバーを開けたまま作業する、といった特定の危険行動パターンを学習させ、検知することも可能です。

導入のメリット

- 見逃しの防止: 人間の監視員では見逃してしまう可能性のある危険を、24時間365日体制で客観的に検知できます。

- 危険の「見える化」: 検知されたデータ(いつ、どこで、どのような危険行動が多かったか)を蓄積・分析することで、職場の危険な箇所や時間帯、行動の傾向が可視化され、より的を絞った改善策を講じることができます。

- 安全意識の向上: 「常に見られている」という意識が働くことで、作業員自らがルールを遵守するようになり、安全意識の向上が期待できます。

導入にあたっては、プライバシーへの配慮や、導入・運用コストが課題となりますが、AIカメラはヒューマンエラーを補完し、予防安全のレベルを飛躍的に高めるポテンシャルを秘めた技術です。

ウェアラブルデバイスによる作業員の健康管理

ウェアラブルデバイスとは、腕時計型やベルト型など、身体に装着して使用する電子機器のことです。これらのデバイスに搭載されたセンサーが、作業員の心拍数や体表温、活動量、位置情報といった生体データを常時取得・モニタリングします。これにより、個人の健康状態を客観的に把握し、体調不良が原因で起こる労働災害の防止を目指します。

ウェアラブルデバイスの活用例

- 熱中症の予防: 高温環境下で作業する従業員の深部体温や心拍数の変化をモニタリングし、熱中症の危険が高まった際に、本人と管理者にアラートを送信します。これにより、自覚症状が出る前に休憩や水分補給を促すことができます。

- 疲労度の可視化: 心拍変動などを分析して、作業員の疲労度やストレスレベルを推定します。疲労が蓄積している従業員には、管理者が声をかけたり、休憩を指示したり、作業負荷を軽減したりといった対応が可能になります。

- 転倒・転落の検知と自動通報: デバイスに内蔵された加速度センサーが、大きな衝撃や急な体勢の変化を検知した場合に、転倒・転落と判断。一定時間動きがない場合は、自動的に管理事務所や緊急連絡先に通報します。特に、一人で作業することが多い現場で有効です。

- 位置情報の把握: GPSやビーコンを利用して、広大な工場内や危険エリアで作業する従業員の正確な位置を把握します。緊急時に被災者の場所を迅速に特定し、救助に向かうことができます。

作業員の健康は、安全に作業するための大前提です。 ウェアラブルデバイスは、これまで自己申告に頼るしかなかった「体調」という主観的な情報を、客観的なデータとして捉えることを可能にします。これにより、従業員一人ひとりのコンディションに合わせた、きめ細やかな健康管理と安全対策が実現します。

VR(仮想現実)を活用したリアルな安全体感教育

VR(Virtual Reality)技術を使えば、実際にケガをするリスクを一切伴うことなく、労働災害をリアルに「疑似体験」できます。ゴーグルを装着すると、目の前にはCGで再現された自社の工場や作業現場が広がり、そこで機械へのはさまれ・巻き込まれ、高所からの墜落、感電、火災といった様々な事故シナリオを体験します。

従来の安全教育との違いとメリット

- 圧倒的な没入感とリアリティ: テキストや映像で「危ない」と学ぶのと、VR空間で自らが事故に遭う(もちろん仮想的に)のとでは、危険に対するインパクトと記憶への定着度が全く異なります。「頭で理解する」だけでなく、「身体で怖さを覚える」ことができます。

- 危険感受性の向上: 事故を疑似体験することで、「自分も一歩間違えればこうなるかもしれない」という当事者意識が芽生え、危険に対する感受性が鋭敏になります。これにより、実際の作業においても、危険を早期に察知し、回避する行動がとれるようになります。

- 安全行動の習慣化: VR空間内で、危険を回避するための正しい手順を繰り返し訓練することができます。例えば、LOTO(ロックアウト・タグアウト)の手順を、実際に機械を停止させ、施錠し、表示札をかけるという一連の動作として体に覚え込ませることが可能です。

- 再現が困難な災害の体験: 現実世界では再現が難しい、あるいはコストがかかりすぎる大規模な火災や爆発、化学物質の漏洩といったシナリオも、VRであれば安全に体験・訓練できます。

VR安全体感教育は、「分かっているつもり」を「確実にできる」に変えるための強力なツールです。 導入コストやコンテンツ制作が課題となりますが、その高い教育効果から、多くの企業で導入が進んでいます。これらの最新技術は、従来の安全活動を置き換えるものではなく、それらを補強し、より高いレベルへと引き上げるための有効な手段として、今後ますます重要性が高まっていくでしょう。

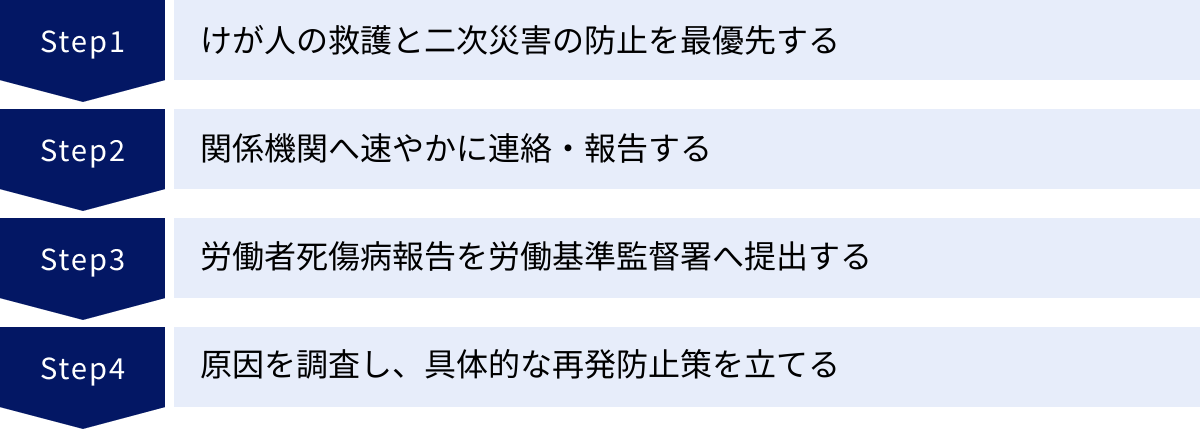

万が一労働災害が発生してしまった場合の対応

どれだけ万全な対策を講じていても、労働災害の発生リスクを完全にゼロにすることは極めて困難です。そのため、万が一災害が発生してしまった場合に、パニックに陥らず、冷静かつ迅速に、そして適切に対応するための手順をあらかじめ定め、全従業員に周知徹底しておくことが極めて重要です。適切な初期対応が、被害の拡大を防ぎ、被災者の救命率を高め、企業の法的・社会的責任を果たす上で不可欠となります。

けが人の救護と二次災害の防止を最優先する

労働災害が発生した際の行動で、何よりも優先されるべきは「人命の尊重」です。被災者の救護と、救助にあたる人や周囲の人がさらなる災害に巻き込まれる「二次災害」の防止が、絶対的な最優先事項となります。

発生直後の具体的な行動フロー

- 機械の緊急停止: 災害の原因となった機械や設備の運転を、直ちに停止させます。周囲の人は、大声で異常事態の発生を知らせ、応援を呼びます。

- 被災者の救護:

- 安全の確保: 被災者を救出する前に、まず周囲の安全を確認します。感電の恐れがある場合は電源を遮断する、ガス漏れの可能性がある場合は換気を行うなど、救助者自身の安全を確保してから行動します。

- 応急手当: 安全な場所へ被災者を移動させ、出血があれば圧迫止血を行う、意識や呼吸がなければ心肺蘇生(CPR)やAED(自動体外式除細動器)を使用するなど、救急隊が到着するまでの間、可能な限りの応急手当を実施します。事業場には、救急用品を常備し、その場所と使い方を全員が把握しておく必要があります。

- 救急車の要請(119番通報): 負傷の程度が少しでも重い、あるいは判断に迷う場合は、ためらわずに救急車を要請します。通報の際は、落ち着いて「場所(住所、目印)」「災害の状況」「負傷者の人数と状態」を正確に伝えます。

- 二次災害の防止措置:

- 現場への立入禁止: 災害が発生した現場は、原因が究明されるまで、関係者以外が立ち入らないようにロープやバリケードで区画し、「立入禁止」の表示をします。

- 危険源の隔離: 漏洩した化学物質の拡散防止措置や、倒壊の恐れがある構造物の補強など、さらなる危険が拡大しないための措置を講じます。

災害発生時の初動対応の成否が、被災者の生命やその後の回復、そして企業の信頼を大きく左右します。 定期的な防災訓練や救命講習を実施し、全従業員が「いざという時」に何をすべきかを身体で覚えておくことが重要です。

関係機関へ速やかに連絡・報告する

被災者の救護と並行して、関係各所への連絡・報告を速やかに行う必要があります。誰が、誰に、何を連絡するのか、その役割分担と連絡網を事前に明確にしておくことが、混乱を防ぐポイントです。

主な連絡先と連絡内容

- 社内:

- 所属部署の上長、安全管理者、総括安全衛生管理者、人事部門、経営トップなど: 災害の発生日時、場所、被災者氏名、災害の状況、対応状況などを第一報として迅速に伝えます。

- 社外:

- 被災者の家族: 会社の担当者が、誠意をもって、冷静に、事実を伝えます。憶測で話すことは避け、会社の責任として今後の対応を丁寧に説明します。

- 労働基準監督署: 死亡災害や重篤な災害など、特定のケースでは電話での速報が求められる場合があります。

- 警察(110番): 死亡災害、爆発・火災、第三者に被害が及んだ場合など、事件性が疑われるケースでは、救急要請と同時に警察への通報も必要です。

- 消防(119番): 火災や爆発、化学物質の漏洩などが発生した場合は、速やかに消防へ通報します。

これらの連絡は、情報の錯綜を避けるため、原則としてあらかじめ定められた報告者が一元的に行うことが望ましいです。

労働者死傷病報告を労働基準監督署へ提出する

労働災害が発生した場合、事業者は労働安全衛生法に基づき、「労働者死傷病報告」を所轄の労働基準監督署長へ提出する義務があります。この報告は、国の労働災害統計の基礎となるだけでなく、行政が同種災害の再発防止指導を行うための重要な情報源となります。

| 報告の種類 | 対象となる災害 | 提出期限 | 根拠法令 |

|---|---|---|---|

| 様式第23号 | 労働者の死亡または休業4日以上の労働災害 | 災害発生後、遅滞なく | 労働安全衛生規則 第97条第1項 |

| 様式第24号 | 休業日数が1日~3日の労働災害 | 四半期ごと(1~3月分を4月末日まで、以降同様) | 労働安全衛生規則 第97条第2項 |

「遅滞なく」とは、正当な理由がない限り、直ちに提出することを意味します。報告を怠ったり、虚偽の報告をしたりする、いわゆる「労災かくし」は、50万円以下の罰金が科される犯罪行為です。 労災かくしは、企業の安全意識の欠如を示すものとして社会的な信用を失墜させるだけでなく、適切な再発防止策が講じられないために、さらなる重大な災害を引き起こす原因ともなります。企業は、労災の発生を隠すのではなく、真摯に受け止め、正直に報告する義務があります。

原因を調査し、具体的な再発防止策を立てる

応急措置と関係機関への報告が完了したら、次に最も重要なのが「なぜ災害が起きたのか」という根本原因を徹底的に究明し、二度と同じ災害を繰り返さないための具体的な再発防止策を立てることです。

原因調査と再発防止策の策定プロセス

- 事実関係の調査:

- 現場の保全: 調査が完了するまで、災害現場をできるだけ発生時の状態のまま保存します。

- 関係者へのヒアリング: 被災者本人(可能な場合)、目撃者、上司、同僚などから、先入観を持たずに客観的な事実を聞き取ります。

- 物的証拠の収集: 関連する機械、設備、工具、作業手順書、点検記録などを収集・確認します。

- 根本原因の分析:

収集した事実に基づき、「なぜその災害が起きたのか」を深掘りします。この際に有効なのが、「なぜなぜ分析」です。発生した事象に対して「なぜ?」を5回以上繰り返すことで、表面的な直接原因から、その背後にある管理的・組織的な根本原因(真の原因)にたどり着くことができます。- 例:「なぜ、はさまれたのか?」→「安全カバーを外していたから」

- 「なぜ、カバーを外したのか?」→「詰まりを取り除くため」

- 「なぜ、機械を止めずに作業したのか?」→「止めてから復旧すると時間がかかるから」

- 「なぜ、時間がかかることを問題視するのか?」→「生産ノルマが厳しいから」

- 「なぜ、安全より生産が優先される風土なのか?」→「経営層の安全に対するコミットメントが不足しているから」(根本原因)

- 再発防止策の立案と実施:

特定された根本原因に対して、具体的な再発防止策を立案します。対策は、「物的対策(設備の改善)」「人的対策(教育・訓練)」「管理的対策(ルール・体制の見直し)」の3つの側面から、実効性のあるものを複数検討します。立案した対策は、実施責任者と期限を明確にして、確実に実行します。 - 対策の共有と水平展開:

策定した再発防止策は、災害が起きた部署だけでなく、社内の全部署に共有します。類似の危険が潜む他の職場でも同様の対策(水平展開)を行うことで、全社的な安全レベルの向上を図ります。

労働災害への対応は、再発防止策を立てて終わりではありません。その対策が確実に実行され、定着しているかを継続的にフォローアップしていくことが、企業の真の安全管理能力を示します。

まとめ:安全な職場づくりは全従業員の協力が不可欠

本記事では、製造業における労働災害の現状から、その根本原因、具体的な防止対策、組織的な取り組み、さらには万が一の際の対応まで、幅広く解説してきました。

製造業の現場では、「はさまれ・巻き込まれ」「転倒」「墜落・転落」「切れ・こすれ」といった4大災害が依然として多く発生しています。これらの災害の背景には、個人の不安全行動(ヒューマンエラー)だけでなく、機械設備の不備(物的要因)、劣悪な作業環境(環境的要因)、そして不十分な安全管理体制(管理的要因)が複雑に絡み合っています。

これらの労働災害をなくすためには、付け焼き刃の対策では不十分です。経営トップの強いリーダーシップのもと、全社的な取り組みとして、体系的かつ継続的な安全衛生活動を推進することが不可欠です。

その中核となるのが、以下の実践的な対策です。

- リスクアセスメントによって危険を未然に特定し、対策の優先順位をつける。

- 5S活動を徹底し、安全でクリーンな作業環境の土台を築く。

- 安全教育やKYTを通じて、従業員の危険感受性と安全意識を高める。

- ヒヤリハット活動を活性化させ、重大事故の芽を早期に摘み取る。

- 機械の本質的な安全化と定期的なメンテナンスを確実に実施する。

- 安全な作業手順書を整備し、その遵守を徹底する。

- 作業内容に応じた保護具を正しく選び、着用を習慣づける。

また、AIカメラやウェアラブルデバイスといった最新技術は、これらの伝統的な安全活動を補強し、より高いレベルの予防安全を実現するための有効なツールとなり得ます。

しかし、最も重要なことは、どのような優れた設備やシステムを導入したとしても、それを運用するのは「人」であるという事実です。安全は、誰か一人が頑張ったり、特定の部署が担当したりするものではありません。経営者から管理監督者、そして現場で働く従業員一人ひとりに至るまで、全員が「自分の問題」として安全活動に当事者意識を持って参画し、協力し合う企業文化を醸成することが、何よりも大切です。

安全な職場は、従業員の生命と健康を守るだけでなく、従業員の安心感とモチベーションを高め、ひいては企業の生産性向上と持続的な成長を支える基盤となります。「災害ゼロ」の実現は決して容易な道のりではありませんが、本記事で紹介した対策を一つひとつ着実に実践していくことで、その目標に近づくことができるはずです。