現代の製造業において、製品の品質と安全性は企業の生命線ともいえる重要な要素です。グローバル化が進むサプライチェーン、高まる消費者の安全意識、そして厳格化する法規制に対応するため、「トレーサビリティ」の重要性が急速に高まっています。

トレーサビリティとは、製品が「いつ、どこで、誰によって、どのように」作られ、流通したのかを追跡・把握できる仕組みのことです。かつては食品業界を中心に注目されていましたが、今や自動車、電子部品、医薬品、化粧品など、あらゆる製造業で不可欠な取り組みとなりつつあります。

しかし、「トレーサビリティという言葉は聞くけれど、具体的に何をすれば良いのか分からない」「導入にはコストがかかりそう」といった疑問や不安を抱えている方も多いのではないでしょうか。

この記事では、製造業におけるトレーサビリティの基本的な概念から、その目的、メリット・デメリット、具体的な導入ステップ、さらには最新の技術動向まで、網羅的かつ分かりやすく解説します。この記事を読めば、自社にとってトレーサビリティがなぜ必要なのか、そしてどのように導入を進めていけば良いのかが明確になるでしょう。

目次

トレーサビリティとは

トレーサビリティ(Traceability)とは、「Trace(追跡)」と「Ability(能力)」を組み合わせた造語で、日本語では「追跡可能性」と訳されます。その定義は、国際標準化機構(ISO)の品質マネジメント規格であるISO9000シリーズにおいて、「品目または活動の履歴、適用または所在を追跡できること」とされています。

簡単に言えば、ある製品や部品が、原材料の調達から生産、加工、流通、販売に至るまでの全工程において、その移動や状態の履歴を正確に把握し、必要に応じて過去にさかのぼって追跡(トレースバック)したり、未来に向かって追跡(トレースフォワード)したりできる状態を指します。

このトレーサビリティを確保することで、以下のような情報を明確にできます。

- 原材料・部品情報:いつ、どこから、どのような仕様の原材料や部品を調達したか。

- 生産工程情報:いつ、どの工場・生産ラインで、どの設備を使い、誰が作業し、どのような条件下(温度、湿度、圧力など)で製造・加工したか。

- 品質検査情報:各工程でどのような検査を行い、その結果はどうだったか。

- 流通・出荷情報:いつ、どこへ、どのロットの製品を出荷したか。

例えば、ある自動車に搭載されている特定のエンジン部品を考えてみましょう。トレーサビリティが確保されていれば、その部品が「A国のB工場で、2024年5月10日の午前中に、Cラインで、作業員Dが、設備Eを使い、材料ロットFから製造され、検査員Gによる品質チェックを経て、H社の組立工場へ出荷された」といった詳細な履歴を、製品に付与されたシリアルナンバーやロット番号から瞬時に特定できます。

この仕組みは、単に記録を残すことだけが目的ではありません。蓄積されたデータを活用して、品質の維持向上、生産性の改善、そして万が一の製品トラブル発生時の迅速な原因究明と対応に繋げることこそが、トレーサビリティの真の価値です。

当初、トレーサビリティはBSE(牛海綿状脳症)問題などを契機に、食品の安全性を確保する目的で注目を集めました。しかし、製品のサプライチェーンが複雑化・グローバル化し、品質に対する要求が高度化する中で、その重要性は食品業界にとどまらず、自動車、電子機器、航空宇宙、医薬品、化粧品など、あらゆる製造業へと急速に拡大しています。

製品の不具合やリコールが発生した際に、迅速かつ正確に対象範囲を特定し、原因を究明できる能力は、企業の損害を最小限に抑えるだけでなく、顧客や社会からの信頼を維持するための必須条件となっています。このように、トレーサビリティは現代の製造業における品質保証とリスク管理の中核をなす、極めて重要な経営課題であると言えるでしょう。

製造業でトレーサビリティが重要視される背景

なぜ今、多くの製造業でトレーサビリティの導入が急務とされているのでしょうか。その背景には、企業を取り巻く環境の大きな変化があります。ここでは、主に「企業の品質管理意識」「消費者の安全意識」「法規制・国際規格」という3つの側面から、トレーサビリティが重要視される背景を詳しく解説します。

企業の品質管理に対する意識向上

第一に、企業自身の品質管理に対する意識が格段に向上したことが挙げられます。グローバル市場での競争が激化する中、品質は製品の価格や機能と並ぶ、あるいはそれ以上に重要な差別化要因となっています。一度でも重大な品質問題を起こせば、顧客の信頼を失い、ブランドイメージが大きく損なわれるだけでなく、巨額の損害賠償やリコール費用が発生し、企業の存続そのものが危ぶまれるケースも少なくありません。

このような厳しい環境下で、従来の「完成品検査」だけに頼る品質管理には限界が見えています。完成品検査では、不良品がなぜ発生したのかという根本原因の特定が難しく、対症療法的な対応に終始しがちです。

そこで重要になるのが、製造プロセス全体を管理し、品質を工程内で作り込む「プロセスアプローチ」という考え方です。このプロセスアプローチを実践する上で、トレーサビリティは欠かせないツールとなります。各工程で使用した部品のロット情報、作業日時、作業者、使用設備、検査結果などのデータを正確に記録・紐付けすることで、製品の品質に影響を与える要因をデータに基づいて分析できます。

例えば、「特定のロットの材料を使った製品にだけ、不良率が上昇している」「ある設備で製造した製品に、微細な傷が多く見られる」といった因果関係を明確に捉えることが可能です。これにより、勘や経験に頼るのではなく、客観的なデータに基づいた的確な原因究明と、恒久的な再発防止策の立案が可能になります。

また、ISO9001(品質マネジメントシステム)やIATF16949(自動車産業向け品質マネジメントシステム)といった国際的な品質規格でも、製品の識別とトレーサビリティの確保が要求事項として明確に規定されています。これらの認証を取得・維持するためにも、トレーサビリティ体制の構築は必須です。

消費者の安全意識の高まり

第二に、製品の安全性に対する消費者の意識が飛躍的に高まっていることも大きな要因です。過去に発生した食品の産地偽装や異物混入、自動車のリコール隠し、家電製品の発火事故など、企業の信頼を根底から揺るがす事件が相次いで報道されたことで、消費者は企業が提供する情報を鵜呑みにせず、自ら製品の安全性や出自を確かめようとする傾向が強まっています。

特に、インターネットやSNSの普及は、この傾向を加速させました。製品に関する良い評判も悪い評判も、瞬く間に世界中に拡散される時代です。万が一、自社製品に安全上の問題が発覚した場合、その情報はすぐにSNSなどを通じて広まり、企業の対応が少しでも遅れれば、「隠蔽体質だ」といった厳しい批判に晒され、ブランドイメージに回復困難なダメージを受けるリスクがあります。

このような状況において、トレーサビリティは企業が消費者からの信頼を勝ち取るための強力な武器となります。例えば、製品パッケージのQRコードをスマートフォンで読み込むと、その製品がどの工場で生産され、どのような検査を経て出荷されたかといった情報を消費者が直接確認できる仕組みを提供することで、製品の安全性と透明性をアピールし、安心感を醸成できます。

また、不幸にもリコールが必要となった場合でも、トレーサビリティが確立されていれば、問題のある製品がどの期間に製造され、どの販売チャネルを通じて流通したかを正確に特定できます。これにより、リコールの対象範囲を必要最小限に絞り込み、迅速かつ効率的に製品回収を実施できます。影響範囲を明確に特定し、誠実かつ迅速に対応する姿勢を示すことは、一時的な損失は避けられないものの、長期的に見れば顧客からの信頼を維持・回復することにつながるのです。

法規制や国際規格への対応

第三の背景として、トレーサビリティの確保を義務付ける法規制や、取引条件として要求する国際規格が強化・拡大している点が挙げられます。これは国内市場にとどまらず、グローバルに事業を展開する企業にとっては避けて通れない課題です。

例えば、以下のような規制や規格が代表的です。

- 食品業界: 食品表示法では、加工食品の原料原産地表示が義務化されており、正確な情報を表示するためには原料のトレーサビリティが不可欠です。また、HACCP(ハサップ)に沿った衛生管理においても、危害要因を管理・記録する上でトレーサビリティが重要な役割を果たします。

- 自動車業界: 機能安全規格である「ISO 26262」では、安全に関わる電子制御部品について、開発から廃棄までの全ライフサイクルにおけるトレーサビリティの確保が求められます。万が一の事故の際に、原因がハードウェアにあるのか、ソフトウェアにあるのかを追跡できなければなりません。

- 医療機器業界: 多くの国で「UDI(Unique Device Identification:医療機器固有識別)」システムの導入が進められています。これは、医療機器一つひとつに固有の識別コードを付与し、製造から流通、医療現場での使用、廃棄までを追跡可能にする仕組みであり、まさにチェーントレーサビリティそのものです。

- 化学物質管理: 欧州のREACH規則やRoHS指令など、製品に含まれる特定の有害化学物質の使用を制限する規制に対応するためには、サプライチェーンを遡って部品や材料に含まれる化学物質情報を正確に把握する必要があります。

これらの規制に対応できない場合、製品の輸出入が差し止められたり、市場から排除されたりするリスクがあります。また、大手メーカーは、自社の製品の品質と安全性を担保するため、部品や材料を供給するサプライヤーに対しても、同水準のトレーサビリティ体制の構築を求めるケースが増えています。トレーサビリティは、もはや単なる努力目標ではなく、グローバル市場でビジネスを継続するための必須のパスポートとなりつつあるのです。

トレーサビリティの目的

トレーサビリティを導入することは、それ自体がゴールではありません。収集・蓄積したデータを活用し、具体的な経営課題を解決することにその真の目的があります。ここでは、製造業におけるトレーサビリティの主な目的を「品質の向上と維持」「安全性の確保」「生産性の向上」の3つの観点から掘り下げていきます。

品質の向上と維持

トレーサビリティの最も重要な目的の一つが、データに基づいた品質の向上と、その高い品質レベルの安定的な維持です。

製造現場では、製品の品質に影響を与える無数の要因が存在します。原材料のロットごとの微妙な違い、製造設備のコンディション、作業者のスキルレベル、作業環境の温度や湿度など、これらの要因が複雑に絡み合って最終製品の品質を決定します。

トレーサビリティを導入することで、これらの要因と、実際に発生した不良や品質のばらつきとの相関関係を、客観的なデータで分析できるようになります。

【具体例】

ある電子部品の製造ラインで、はんだ付け不良の発生率が特定の日に急増したとします。トレーサビリティシステムがなければ、原因は「作業者のミスだろう」「はんだごての温度が低かったのかもしれない」といった憶測に頼らざるを得ません。

しかし、トレーサビリティが確立されていれば、以下のような多角的な分析が可能です。

- 材料の追跡: 不良が発生した製品に使われたはんだペーストのロット番号を特定し、同じロットを使った他の製品でも同様の不良が起きていないかを確認する。

- 設備の追跡: はんだ付けを行ったリフロー炉の温度プロファイルや稼働データを時系列で確認し、設定値からの逸脱がなかったかを検証する。

- 作業者の追跡: 当日の作業者とその熟練度、作業手順の遵守状況などを確認する。

この結果、「特定のロットのはんだペーストを使った製品群にのみ不良が集中している」という事実が判明すれば、原因は材料にあると特定でき、当該ロットの使用を中止するといった的確な対策を迅速に講じることができます。

このように、トレーサビリティは「なぜ不良が発生したのか」という根本原因をピンポイントで特定するための強力なツールとなります。さらに、収集したデータを分析することで、「この材料ロットを使う場合は、リフロー炉の温度を通常より2℃高く設定すると品質が安定する」といった、最適な製造条件を見つけ出し、標準化することも可能です。これは、属人化しがちな熟練工のノウハウを形式知化し、技術伝承を進める上でも極めて有効です。

継続的にデータを収集・分析し、改善のサイクルを回し続けることで、品質のばらつきを抑え、常に高いレベルで安定した品質の製品を供給し続ける体制を構築できるのです。

安全性の確保

企業の社会的責任(CSR)の観点からも、製品の安全性を確保することはトレーサビリティの極めて重要な目的です。万が一、自社製品が原因で消費者の生命や身体、財産に危害を及ぼす事態が発生した場合、企業が受けるダメージは計り知れません。

トレーサビリティは、こうしたリスクを管理し、被害を最小限に食い止めるための「セーフティネット」として機能します。

製品の安全性に問題が発見された場合、企業が取るべき行動は、影響を受ける可能性のある製品を市場から速やかに回収する「リコール(製品回収)」です。このリコールの成否は、スピードと正確性にかかっています。

【具体例】

ある食品メーカーの製品に、アレルギー物質の表示漏れが発覚したとします。

- トレーサビリティがない場合: どの原材料が原因か特定できず、安全を期して、その製品の全在庫および長期間にわたって出荷した製品すべてを回収対象とせざるを得ません。これにより、回収コストは膨大になり、健康被害のリスクも長時間放置されることになります。

- トレーサビリティがある場合: 表示漏れの原因となった原材料のロットを即座に特定できます。そのロットが使用された製品の製造期間と出荷先リストをシステムから抽出し、回収対象をピンポイントで特定できます。これにより、回収範囲を必要最小限に抑え、コストを大幅に削減できるだけでなく、販売店や消費者に対して迅速かつ正確な情報提供が可能となり、健康被害の拡大を未然に防ぐことができます。

このように、トレーサビリティは問題発生時の影響範囲を特定する「トレースフォワード(順方向追跡)」と、原因を特定する「トレースバック(逆方向追跡)」の両方を可能にします。迅速かつ的確なリコール対応は、企業の経済的損失を抑えるだけでなく、消費者に対する誠実な姿勢を示すことになり、長期的なブランドの信頼維持に不可欠です。

生産性の向上

トレーサビリティの導入は、品質や安全性の確保だけでなく、製造現場の業務効率化と生産性向上にも大きく貢献します。これは、トレーサビリティの構築過程で、これまで見えなかったモノと情報の流れが「見える化」されるためです。

1. ボトルネックの特定と解消

各工程の開始・終了時刻、作業時間、設備の稼働・停止時間などのデータが収集されることで、生産ライン全体のどこに滞留(仕掛品)が発生しているか、どの工程が全体の生産スピードを律速しているか(ボトルネック)が明確になります。データに基づいてボトルネック工程を特定し、人員配置の見直しや設備改善、作業手順の標準化といった改善活動に集中的に取り組むことで、リードタイムの短縮や生産量の向上が期待できます。

2. 在庫管理の最適化

原材料や部品、仕掛品、完成品の在庫状況がリアルタイムで正確に把握できるようになります。これにより、勘や経験に頼った過剰な安全在庫を持つ必要がなくなり、在庫保管スペースや管理コストの削減、キャッシュフローの改善につながります。また、正確な在庫情報に基づいて生産計画の精度を高め、部材の欠品による生産停止といった機会損失を防ぐこともできます。

3. ペーパーレス化と情報共有の迅速化

従来、紙の作業指示書や日報で行っていた情報の記録・伝達を、バーコードやICタグ、タブレット端末などを活用したシステムに置き換えることで、ペーパーレス化が実現します。これにより、転記ミスや紛失のリスクがなくなるとともに、現場で入力された情報が即座に関連部署(生産管理、品質保証、資材など)に共有され、意思決定のスピードアップが図れます。例えば、製造現場での進捗状況がリアルタイムで営業部門に共有されれば、より精度の高い納期回答が可能になります。

このように、トレーサビリティは単なる追跡システムではなく、工場のヒト・モノ・カネの流れを最適化し、企業の収益性を高めるための経営管理ツールとしての側面も持っているのです。

トレーサビリティの2つの種類

トレーサビリティは、その追跡範囲(スコープ)によって大きく2つの種類に分類されます。それが「内部トレーサビリティ」と「チェーントレーサビリティ」です。この2つは対立する概念ではなく、相互に補完し合う関係にあります。それぞれの特徴と目的を理解することが、自社に合ったトレーサビリティを構築する上で重要です。

| 種類 | 対象範囲 | 主な目的 | 具体例 |

|---|---|---|---|

| 内部トレーサビリティ | 自社工場内など、特定の組織内 | ・品質管理の強化 ・生産性向上 ・工程改善 |

部品Aが自社のどのラインで、いつ、どの設備を使って加工されたかを追跡する |

| チェーントレーサビリティ | サプライチェーン全体(複数企業間) | ・製品の安全性確保 ・消費者への情報提供 ・法規制への対応 |

原材料の生産者から加工業者、卸売業者、小売店を経て消費者に届くまでの全履歴を追跡する |

① 内部トレーサビリティ

内部トレーサビリティとは、特定の企業や工場、事業所内など、限定された範囲内で製品の移動や加工の履歴を追跡・管理することを指します。いわば、自社内の閉じたループの中でのトレーサビリティです。

その主な目的は、自社工程における品質管理の高度化と生産性の向上にあります。原材料が工場に受け入れられてから、製造・加工、組立、検査、そして製品として倉庫から出荷されるまでの一連の流れを詳細に記録し、可視化します。

【内部トレーサビリティで追跡する情報の例】

- 入荷情報: 受け入れた原材料や部品の品名、ロット番号、数量、入荷日時、仕入先

- 工程情報: 各工程での作業開始・終了日時、作業者、使用した設備、製造条件(温度、圧力など)、投入した部品のロット番号

- 検査情報: 各検査工程での測定値、合否判定結果、検査日時、検査員

- 出荷情報: 製品のロット番号、出荷数量、出荷日時、出荷先

これらの情報を紐付けて管理することで、前述の「トレーサビリティの目的」で解説したようなメリット、すなわち、不良発生時の迅速な原因究明、データに基づいた工程改善、生産性の向上などを実現できます。

例えば、ある完成品の検査で不具合が見つかった場合、内部トレーサビリティが確立されていれば、その製品がどの製造ラインで、いつ、誰が、どの部品を使って作ったものかを即座に特定できます(トレースバック)。そして、同じ条件で作られた他の製品群を特定し、それらが市場に出る前に食い止める、あるいは追加検査を行うといった予防措置を講じることが可能です。

多くの企業にとって、トレーサビリティへの取り組みは、まずこの内部トレーサビリティの構築から始まります。自社内のプロセスをしっかりと管理・可視化することが、より広範囲なトレーサビリティを実現するための基礎となるからです。

② チェーントレーサビリティ

チェーントレーサビリティとは、原材料の供給元から生産・加工業者、流通業者、小売業者、そして最終消費者に至るまで、サプライチェーン全体にわたって製品の履歴を追跡・管理することを指します。その名の通り、鎖(チェーン)のようにつながった複数の企業や組織を横断してトレーサビリティを確保するものです。「サプライチェーントレーサビリティ」とも呼ばれます。

その主な目的は、製品の安全性確保、法令遵守(コンプライアンス)、そして消費者や取引先に対する信頼性の証明です。

【チェーントレーサビリティの具体例】

- 食品: ある牛肉が、どの農場で生まれ、どの飼料で育てられ、いつ屠畜・加工され、どの卸売業者を経て、どの小売店で販売されたか、といった全履歴を消費者が確認できる。

- アパレル: あるTシャツが、どの国で栽培されたオーガニックコットンを原料とし、どの工場で紡績・染色・縫製され、どのような経路で日本に輸入されたかを追跡できる。

- 電子機器: スマートフォンに使用されている特定の鉱物(紛争鉱物など)が、人権侵害や環境破壊に関与していない、責任ある調達先から供給されたものであることを証明する。

チェーントレーサビリティを実現するためには、サプライチェーンを構成する各企業が、まず自社内の「内部トレーサビリティ」を確立していることが前提となります。そして、各企業が持つトレーサビリティ情報を、企業間で連携・共有するための標準化されたルールやシステムが必要になります。

例えば、A社がB社から部品を調達する場合、B社はその部品の製造履歴(内部トレーサビリティ情報)を、決められたデータ形式でA社に提供します。A社は、受け取った部品を自社の製品に組み込み、その製造履歴とB社から受け取った情報を紐付けて記録します。こうして、情報のバトンリレーをサプライチェーンの上流から下流までつなげていくことで、チェーントレーサビリティが実現します。

近年、消費者のエシカル(倫理的)消費への関心の高まりや、SDGs(持続可能な開発目標)への貢献が企業に求められる中で、このチェーントレーサビリティの重要性はますます増しています。自社製品が安全であることだけでなく、その製造プロセスが環境や社会に対して責任ある形で行われていることを証明する手段として、チェーントレーサビリティは不可欠なものとなりつつあるのです。

トレーサビリティ導入のメリット

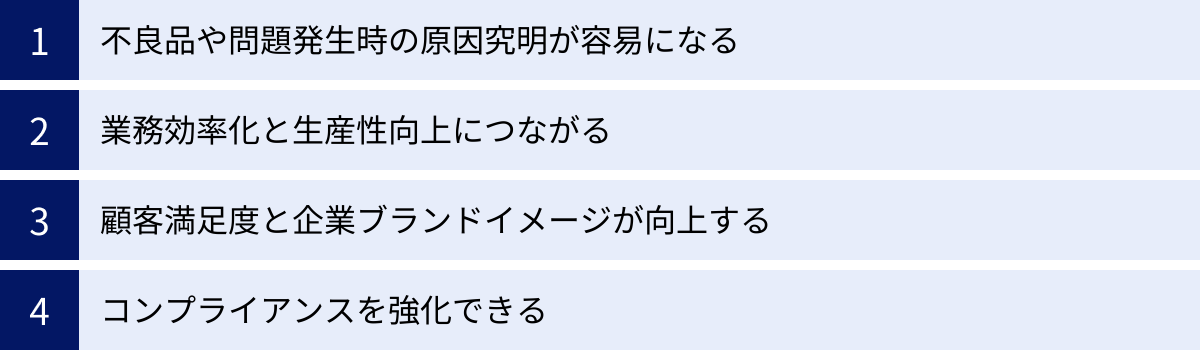

トレーサビリティの導入は、企業に多岐にわたるメリットをもたらします。それは単なる守りのリスク管理にとどまらず、攻めの競争力強化にも直結するものです。ここでは、主なメリットを4つの側面に分けて具体的に解説します。

不良品や問題発生時の原因究明が容易になる

これはトレーサビリティがもたらす最も直接的で強力なメリットです。製品に不具合や品質問題が発生した際、その原因を迅速かつ正確に特定できる能力は、ビジネスへの影響を最小限に抑える上で極めて重要です。

【従来の課題】

トレーサビリティがない状態では、不良品が発見されても、その原因は「いつの」「どの材料を使った」「どの工程の」「何が」悪かったのかを特定することが困難です。結果として、広範囲の製品を調査対象とせざるを得ず、調査に多大な時間とコストがかかります。また、原因が曖昧なままでは、効果的な再発防止策を立てることもできません。

【トレーサビリティ導入後の効果】

トレーサビリティシステムがあれば、不良品の個体識別情報(シリアル番号やロット番号)をキーにして、その製品の「製造カルテ」とも呼べる詳細な履歴を瞬時に呼び出すことができます。

- 影響範囲の限定(ピンポイント特定): 同じ材料ロット、同じ製造条件、同じ作業者によって作られた製品群を正確に特定できます。これにより、リコールや選別作業の対象を必要最小限に絞り込めるため、無駄なコストや製品廃棄を大幅に削減できます。

- 迅速な原因究明: 製造履歴データ(4M:Man/人、Machine/機械、Material/材料、Method/方法)と品質データを照合することで、「A材料とB設備の組み合わせの時だけ不良率が高い」といったように、不良発生の真因をデータに基づいて特定できます。これにより、勘や経験に頼らない、的確な再発防止策を講じることが可能になります。

- 顧客・取引先への迅速な報告: 原因と影響範囲が明確になるため、顧客や取引先に対して、透明性の高い、具体的な状況説明を迅速に行うことができます。これは、信頼関係を維持する上で非常に重要です。

業務効率化と生産性向上につながる

トレーサビリティシステムの導入は、製造現場のさまざまな業務を効率化し、生産性の向上に直接的に貢献します。これは、情報のデジタル化とリアルタイムな可視化によってもたらされる効果です。

- ペーパーレス化による工数削減とミス防止: これまで紙の帳票(作業指示書、検査成績書、作業日報など)で行っていた記録・管理業務をデジタル化します。これにより、手書きや転記作業が不要になり、工数が削減されるとともに、記入ミスや転記ミス、書類の紛失といったヒューマンエラーを防ぐことができます。

- 在庫管理の精度向上: バーコードやICタグを使ってモノの動きを捉えることで、原材料、仕掛品、製品の在庫数がリアルタイムで正確に把握できます。これにより、定期的に行っていた棚卸し作業の負担を大幅に軽減できます。また、正確な在庫情報に基づいて発注点管理や生産計画を最適化し、欠品による機会損失や過剰在庫によるキャッシュフローの悪化を防ぎます。

- 工程進捗のリアルタイム可視化: 各工程の作業状況がリアルタイムで可視化されるため、生産管理者やマネージャーは事務所にいながら現場の状況を正確に把握できます。これにより、工程間の滞留や遅延を早期に発見し、応援人員の配置や生産計画の調整といった対策を迅速に打つことができます。結果として、生産リードタイムの短縮や納期遵守率の向上につながります。

顧客満足度と企業ブランドイメージが向上する

トレーサビリティは、顧客からの信頼を獲得し、企業ブランドの価値を高める上でも重要な役割を果たします。

- 品質・安全性への信頼醸成: 製品の製造履歴を追跡できる体制が整っていること自体が、品質管理に対する企業の真摯な姿勢の証明となります。特に、製品のQRコードなどから消費者が生産情報の一部を確認できる仕組みは、製品の透明性を高め、顧客に大きな安心感と信頼感を与えます。

- 迅速で誠実なアフターサービス: 製品に関する問い合わせやクレームがあった際に、製造履歴を即座に確認し、的確な回答ができるようになります。また、万が一のリコール発生時にも、迅速かつ正確な対応が可能となるため、有事の際の対応力が顧客からの信頼を逆に高めることにもつながります。

- CSR/SDGsへの貢献アピール: サプライチェーンの透明性を確保する取り組みは、企業の社会的責任(CSR)やSDGs(特に「つくる責任 つかう責任」)への貢献として、投資家や取引先、消費者から高く評価されます。環境規制(RoHS指令など)や人権問題(紛争鉱物など)への対応状況をトレーサビリティによって証明することは、企業のレピュテーション(評判)を高め、企業価値の向上に貢献します。

コンプライアンスを強化できる

グローバルに事業を展開する上で、各国の法規制や業界標準への準拠(コンプライアンス)は避けて通れません。トレーサビリティは、このコンプライアンス体制を強化するための基盤となります。

- 規制・規格への準拠証明: 前述のISO9001、IATF16949、ISO26262、HACCP、UDI規制など、多くの規制や規格ではトレーサビリティの確保が要求されています。トレーサビリティシステムを導入し、要求される記録をデジタルデータとして正確に保管しておくことで、規制当局による監査や、取引先からの監査に迅速かつ的確に対応できます。

- 監査対応の効率化: 監査の際に、要求された製品の製造履歴や検査記録をシステムから即座に検索・提出できるため、膨大な紙の書類の中から探し出すといった手間が省け、監査対応にかかる工数を大幅に削減できます。

- 取引の優位性: 大手メーカーやグローバル企業との取引において、サプライヤーに対して厳格な品質管理体制やトレーサビリティの確保を求めるケースが増えています。トレーサビリティ体制が整備されていることは、新規取引の獲得や既存取引の継続において、強力な競争優位性となります。

トレーサビリティ導入のデメリット

トレーサビリティの導入は多くのメリットをもたらす一方で、いくつかのデメリットや乗り越えるべき課題も存在します。導入を検討する際には、これらの点を十分に理解し、対策を講じることが成功の鍵となります。

導入や運用にコストがかかる

最も大きなデメリットは、金銭的なコストが発生することです。トレーサビリティを実現するためには、ハードウェア、ソフトウェア、そしてそれらを導入・運用するための人的リソースが必要になります。

- 初期導入コスト(イニシャルコスト):

- ソフトウェア費用: トレーサビリティシステムのパッケージ購入費用や、自社に合わせてカスタマイズ・開発する場合の開発費用。

- ハードウェア費用: データを収集・入力するための機器(バーコードリーダー、ハンディターミナル、ICタグリーダーライター、タブレット端末、PCなど)、ラベルプリンター、データを保管するサーバーなど。

- 導入支援費用: システム導入に関するコンサルティング費用や、ベンダーによる設定支援、教育などの費用。

- 運用・保守コスト(ランニングコスト):

- ライセンス費用: ソフトウェアの年間ライセンス料や、クラウドサービスの場合は月額・年額の利用料。

- 保守費用: システムのメンテナンスやアップデート、障害発生時のサポートなどに対する費用。

- 消耗品費用: ラベルシールやインクリボン、ICタグなどの費用。

- 人件費: システムを管理・運用する担当者の人件費。

これらのコストは、導入するシステムの規模や、対象とする範囲、選択する技術によって大きく変動します。特に、中小企業にとっては、このコスト負担が導入の大きな障壁となる場合があります。そのため、導入によって得られるメリット(品質向上による損失削減、生産性向上によるコスト削減など)を定量的に試算し、費用対効果(ROI)を事前に慎重に評価することが不可欠です。

現場の作業負担が増える可能性がある

トレーサビリティを確保するためには、各工程で正確なデータを入力・記録する作業が新たに発生します。この作業が、現場の従業員にとって新たな負担となる可能性があります。

- データ入力作業の発生: 製造の各ステップで、ハンディターミナルを使ってバーコードをスキャンしたり、タブレットで作業実績を入力したりといった作業が追加されます。これまで行っていなかった作業が増えることで、作業工数が増加し、生産のリズムを阻害するのではないかという懸念が生じることがあります。

- 操作習熟への抵抗感: 新しいシステムや機器の操作を覚えることに対して、心理的な抵抗を感じる従業員も少なくありません。特に、ITツールに不慣れな従業員が多い現場では、導入がスムーズに進まない可能性があります。

- ルールの形骸化: 導入したものの、現場の作業が煩雑すぎる、あるいは導入の目的が十分に共有されていないといった理由で、ルールが守られなくなる(例:後でまとめてスキャンする、入力が不正確になる)リスクがあります。これでは、データの信頼性が損なわれ、トレーサビリティシステムそのものが意味をなさなくなってしまいます。

これらの課題を克服するためには、システムの導入をトップダウンで決定するだけでなく、実際にシステムを使用する現場の従業員の意見を十分にヒアリングすることが極めて重要です。

- できるだけ負担の少ない方法の検討: 例えば、手動スキャンが難しい工程では、リーダーを固定して対象物が通過すると自動で読み取る仕組みを導入する、IoT技術を活用して設備から自動でデータを収集するなど、現場の作業負荷を可能な限り軽減する工夫が求められます。

- 導入目的の丁寧な説明と教育: なぜトレーサビリティが必要なのか、導入することで現場にどのようなメリットがあるのか(ミスの削減、問い合わせ対応の迅速化など)を丁寧に説明し、従業員の理解と協力を得ることが不可欠です。また、十分な操作トレーニングの機会を設け、マニュアルを整備することで、操作への不安を解消します。

- スモールスタート: 最初から全工場・全工程に一斉導入するのではなく、まずは特定のラインや製品に限定して試験的に導入する「スモールスタート」も有効なアプローチです。小さな成功体験を積み重ねながら、現場のフィードバックを元に改善を加え、徐々に対象範囲を拡大していくことで、現場の抵抗感を和らげ、導入の失敗リスクを低減できます。

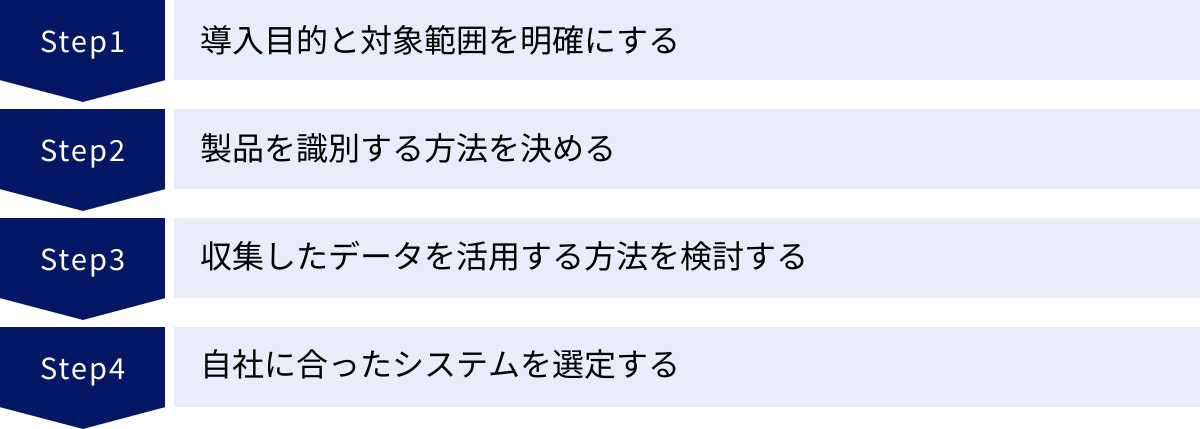

トレーサビリティシステム導入の4ステップ

トレーサビリティシステムの導入を成功させるためには、計画的かつ段階的に進めることが重要です。ここでは、導入を検討する際に踏むべき基本的な4つのステップについて解説します。

① 導入目的と対象範囲を明確にする

システム選定や設計に入る前に、「何のためにトレーサビリティを導入するのか」という目的を明確に定義することが、プロジェクトの成否を分ける最も重要なステップです。目的が曖昧なまま進めてしまうと、導入したシステムが実態に合わず、使われない「宝の持ち腐れ」になってしまう可能性があります。

【目的の具体例】

- 品質向上: 特定製品の不良率を現状のX%からY%に低減する。不良原因の特定にかかる時間を平均Z時間短縮する。

- コスト削減: 年間の製品廃棄ロスをA円削減する。棚卸しにかかる工数をB人日削減する。

- コンプライアンス対応: 取引先であるC社から要求されているトレーサビリティ要件を満たす。D規格の認証を取得・維持する。

- 顧客満足度向上: 製品リコール時の対象特定時間をE時間以内に短縮する。

このように、できるだけ具体的で測定可能な目標(KPI)を設定することが望ましいです。

目的が明確になったら、次に対象範囲を決定します。

【対象範囲の決定】

- 製品: どの製品、または製品群を対象とするか。まずは重要製品や問題の多い製品から始めるのが一般的です。

- 工程: 原材料の受け入れから出荷まで全工程を対象とするのか、あるいは特定の重要工程(例:品質問題が多発している工程)に絞るのか。

- 追跡の粒度: ロット単位で追跡するのか、それとも個々の製品(シリアルNo.)単位で追跡するのか。目的によって必要な情報の細かさは異なります。例えば、リコール対応が主目的ならロット管理で十分な場合が多いですが、個別の修理履歴や品質データを管理したい場合は個体管理が必要です。

この「目的」と「範囲」が、後続のステップにおける全ての判断基準となります。

② 製品を識別する方法を決める

トレーサビリティの基本は、追跡したいモノ(製品、部品、材料ロットなど)を個々に識別することです。そのために、モノに識別情報を持たせるための「媒体」と、それを読み取るための「技術」を選定します。

【主な識別媒体と技術】

- バーコード/2次元コード:

- 特徴: 最も一般的で、ラベルやダイレクトマーキング(製品への直接印字)により付与します。バーコードリーダーやカメラで読み取ります。

- 選定ポイント: コストを抑えたい場合に最適です。QRコードなどの2次元コードは、小さな面積に多くの情報を格納でき、汚れなどにも比較的強いです。

- ICタグ(RFID):

- 特徴: 電波を使って非接触で読み書きできるタグです。専用のリーダーライターで複数のタグを一括で読み取ることができます。

- 選定ポイント: 箱を開けずに中身を検品したい場合や、高温・油・汚れなどバーコードが読み取りにくい過酷な環境、一括読み取りによる作業効率化を重視する場合に有効です。ただし、バーコードに比べてコストは高くなります。

識別方法を選ぶ際には、対象物の材質(金属か、液体か)、形状、大きさ、製造・流通工程の環境(温度、湿度、粉塵、油など)、必要な情報量、そして予算などを総合的に考慮する必要があります。例えば、金属製品には金属対応のICタグを、高温工程を経る製品には耐熱性のラベルや刻印を選ぶといった判断が求められます。

③ 収集したデータを活用する方法を検討する

識別方法が決まったら、次に「いつ(どのタイミングで)」「どこで」「何を(どの情報を)」「どのように」収集し、それを「どう活用するのか」を具体的に設計します。

【データ収集計画の策定】

- 収集ポイント: データを収集するタイミングを明確にします。(例:原材料受入時、各工程への投入時・完了時、検査時、梱包時、出荷時など)

- 収集する情報: 各ポイントで収集すべきデータを定義します。(例:受入時 → 品名、ロットNo.、仕入先、数量。工程完了時 → 作業者ID、設備No.、作業日時、検査結果など)

- 収集方法: 各ポイントでどのようにデータを収集するかを決めます。(例:作業者がハンディターミナルでバーコードをスキャンする、設備からPLC経由で稼働データを自動収集する、など)

そして、最も重要なのが「収集したデータの活用方法」をあらかじめ具体的にイメージしておくことです。

【データ活用方法の検討】

- 見える化: 収集したデータをどのような画面や帳票で表示するか。(例:工程進捗ダッシュボード、不良分析グラフ、製品トレース画面など)

- 分析: どのような分析を行い、改善につなげるか。(例:不良データと4Mデータを組み合わせて真因を分析する、設備稼働データから予防保全のタイミングを予測するなど)

- 連携: 他のシステム(生産管理システム、ERPなど)とどのようにデータを連携させるか。

この活用イメージが具体的であるほど、導入するシステムに本当に必要な機能が見えてきます。

④ 自社に合ったシステムを選定する

ステップ①〜③で定義した要件(目的、範囲、識別方法、データ活用方法)をまとめた「要件定義書」を作成し、それをもとに自社に最適なトレーサビリティシステムを選定します。

【システム選定の主な選択肢】

- パッケージシステム: 多くの企業で共通して必要とされる機能があらかじめ用意されているシステム。低コスト・短期間で導入できる一方、自社特有の業務に合わせるためのカスタマイズには制限がある場合があります。

- スクラッチ開発: 自社の要件に合わせて一からシステムを開発する方法。業務に完全にフィットしたシステムを構築できますが、開発期間が長く、コストも高額になる傾向があります。

- 既存システムの拡張: すでに導入している生産管理システム(MES)や基幹システム(ERP)にトレーサビリティ機能が備わっている場合、それを活用または拡張する方法。データ連携がスムーズな点がメリットです。

【選定時の比較検討ポイント】

- 機能: 自社の要件を過不足なく満たしているか。

- コスト: 初期導入費用と、長期的な運用・保守費用を含めたトータルコストはいくらか。

- 拡張性・柔軟性: 将来的に対象範囲を拡大したり、他システムと連携したりする際の拡張性は十分か。

- 操作性: 現場の従業員が直感的に使える、分かりやすいインターフェースか。

- サポート体制: 導入時や導入後のサポートは手厚いか。自社の業界への知見はあるか。

- 実績: 自社と同業種・同規模の企業への導入実績は豊富か。

複数のベンダーから提案やデモンストレーションを受け、これらのポイントを総合的に比較検討し、自社にとって最適なパートナーとなるシステムとベンダーを選定することが成功への近道です。

トレーサビリティを実現する主な技術

トレーサビリティシステムの中核をなすのは、モノを正確に識別し、その情報をデータとして記録・伝達する技術です。ここでは、製造業で広く利用されている代表的な2つの技術、「バーコード・2次元コード」と「ICタグ(RFID)」について、その特徴とメリット・デメリットを比較しながら解説します。

| 技術 | 特徴 | メリット | デメリット | 主な用途 |

|---|---|---|---|---|

| バーコード | 線の太さや間隔で情報を表現する一次元のシンボル | ・印字コストが非常に安い ・リーダーが安価で普及している |

・情報量が少ない ・汚れやかすれに弱い ・目視できる必要がある |

商品管理、単品管理 |

| 2次元コード | 縦横のドットパターンで情報を表現する二次元のシンボル | ・バーコードより多くの情報を格納可能 ・汚れや欠損に対する修復機能がある |

・バーコードより印字品質が求められる ・一括読み取りはできない |

部品管理、工程管理、URLリンク |

| ICタグ(RFID) | 電波を利用して非接触でデータを読み書きするタグ | ・箱を開けずに複数タグを一括読み取り可能 ・データの書き換えが可能 ・汚れや物理的な障害物に強い |

・タグやリーダーのコストが高い ・金属や水分の影響を受けやすい |

パレット管理、資産管理、入出荷検品 |

バーコード・2次元コード

バーコードおよび2次元コードは、光学的リーダーで読み取ることを前提としたシンボルであり、トレーサビリティを実現するための最も手軽で普及している技術です。

【バーコード(一次元コード)】

JANコードやCODE39、NW-7などが代表的で、太さの異なるバー(黒い線)とスペース(白い線)の組み合わせで情報を表現します。

- メリット:

- 低コスト: ラベルプリンターで簡単に安価に印刷でき、読み取り用のバーコードリーダーも安価で入手できます。導入のハードルが非常に低いのが最大の利点です。

- 普及率: スーパーの商品など、世の中で広く使われているため、多くの人が目にし、技術としても成熟しています。

- デメリット:

- 情報量が少ない: 格納できる情報量は数十バイト程度と限られています。通常は製品コードやロット番号などの識別情報のみを格納し、詳細な情報はデータベース側で管理します。

- 読み取りの制約: 汚れ、かすれ、傷などに弱く、少しでも損傷すると読み取れなくなることがあります。また、リーダーのレーザー光を直接当てる必要があるため、向きが限定され、1つずつしか読み取れません。

【2次元コード】

QRコードやデータマトリクスが代表的で、情報を縦と横の二次元のドットパターンで表現します。

- メリット:

- 大容量: バーコードの数十倍から数百倍の情報を格納できます。数字、英字だけでなく、漢字などの多言語データも格納可能です。製品情報や作業指示などをコード自体に持たせることもできます。

- 省スペース: 同じ情報量であれば、バーコードよりも小さな面積で表現できます。小さな部品への印字にも適しています。

- 読み取り堅牢性: 誤り訂正機能を持っており、コードの一部が汚れたり欠損したりしても、ある程度のレベルまでならデータを復元して正しく読み取ることができます。また、360度どの方向からでも読み取りが可能です。

- デメリット:

- 印字品質: バーコードよりも高精細な印字が求められる場合があります。

- 一括読み取り不可: バーコードと同様に、基本的に1つずつ読み取る必要があります。

どちらを選ぶか?

単純な商品管理や、コストを最優先したい場合はバーコードが適しています。一方、工程管理などで多くの情報を扱いたい場合や、小さな部品に印字したい場合、汚れやすい環境下で使う場合は、2次元コードが圧倒的に有利です。現代の製造現場のトレーサビリティにおいては、2次元コードが主流となっています。

ICタグ(RFID)

ICタグ(Radio Frequency Identification)は、電波(電磁波)を用いて、ICチップを内蔵したタグやラベルと非接触で情報の読み書きを行う自動認識技術です。

- メリット:

- 非接触・非可視での読み取り: タグが見えない位置にあっても、電波が届く範囲であれば読み取りが可能です。例えば、段ボール箱を開封せずに、中の製品情報を一括で読み取ることができます。

- 複数一括読み取り: 専用のリーダー(アンテナ)を通過させるだけで、範囲内にある多数のICタグを瞬時に一括で読み取ることができます。これにより、検品や棚卸し作業を劇的に効率化できます。

- 環境耐性: タグは樹脂などで覆われているため、汚れ、水、油、化学薬品、多少の衝撃などにも強く、バーコードが使えないような過酷な環境でも利用できます。

- データの書き換え可能: タグ内の情報を後から書き換えたり、追記したりすることが可能です。例えば、工程を進むごとに作業履歴をタグに書き込んでいくといった使い方ができます。

- デメリット:

- コスト: バーコードや2次元コードに比べて、タグ自体の単価、およびリーダーライターの価格が高いことが最大の課題です。製品単価が低いものへの全面的な適用は、費用対効果の観点から難しい場合があります。

- 電波干渉: 水分や金属は電波を吸収・反射する性質があるため、これらの近くでは読み取り精度が低下することがあります。ただし、近年は金属対応タグや、水分環境に強い製品も開発されています。

- 読み取り範囲の制御: 意図しないタグまで読み込んでしまう「読みすぎ」を防ぐため、リーダーの出力調整や設置場所の工夫など、専門的なノウハウが必要になる場合があります。

どちらを選ぶか?

ICタグは、コストはかかりますが、その特性を活かせる場面では絶大な効果を発揮します。特に、多数の品物を一括で処理する入出荷検品や、製品を格納したコンテナやパレットの管理、工具や金型といった資産管理、バーコードの貼り付けや読み取りが困難な製品の管理などに適しています。コストと性能のバランスを考え、バーコード/2次元コードとICタグを適材適所で使い分けることが賢明なアプローチと言えるでしょう。

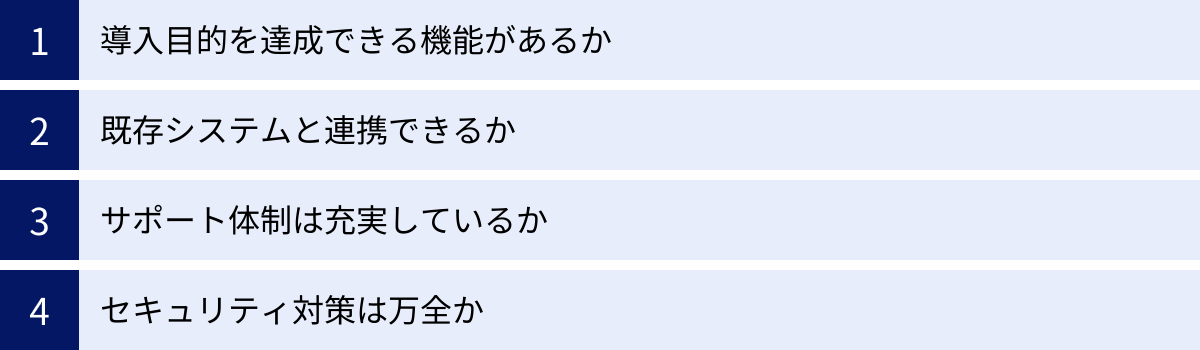

トレーサビリティシステムの選び方

自社に最適なトレーサビリティシステムを選定することは、プロジェクトの成功を左右する重要なプロセスです。市場には多種多様なシステムが存在するため、何を基準に選べば良いか迷うことも多いでしょう。ここでは、システム選定時に特に重視すべき4つのポイントを解説します。

導入目的を達成できる機能があるか

システム選びの原点は、導入ステップの最初で明確にした「導入目的」に立ち返ることにあります。高機能で高価なシステムが、必ずしも自社にとって最適とは限りません。自社の目的を達成するために、本当に必要な機能が過不足なく備わっているかを見極めることが重要です。

- 品質管理の強化が目的の場合:

- 製造実績(4M情報)と品質検査データを紐付けて管理・分析できる機能

- SPC(統計的工程管理)機能や、不良分析用のグラフ・帳票出力機能

- 製品のシリアルNo.やロットNo.から、製造履歴を双方向に追跡(トレースバック/フォワード)できる機能

- 生産性向上が目的の場合:

- 工程の進捗状況をリアルタイムで可視化するダッシュボード機能

- 設備の稼働状況を監視し、稼働率などを自動で集計する機能

- 作業者ごとの生産性や作業時間を分析できる機能

- コンプライアンス対応が目的の場合:

- 各種規制(RoHS、REACHなど)に対応した化学物質情報の管理機能

- 監査時に必要な帳票(製造履歴、検査成績書など)を迅速に出力できる機能

- データの変更履歴(誰が、いつ、何を修正したか)を記録する監査証跡機能

自社が必要とする機能リストを作成し、各システムの機能一覧と照らし合わせて評価しましょう。また、デモンストレーションを依頼し、実際の操作感や、自社の業務フローに適合するかどうかを確認することも不可欠です。

既存システムと連携できるか

ほとんどの製造業では、すでに何らかの基幹システム(ERP)や生産管理システム(MES)、会計システム、在庫管理システムなどが稼働しています。トレーサビリティシステムは、これらの既存システムと連携してこそ、その真価を発揮します。

連携ができない場合、システム間でデータが分断され、二重入力の手間が発生したり、情報の一元管理ができなくなったりする問題が生じます。例えば、ERPで受けた受注情報をトレーサビリティシステムに手入力し、製造が完了したらその実績をまた手作業でERPに反映させる、といった非効率な運用になってしまいます。

【確認すべきポイント】

- 連携実績: 自社が利用しているERPやMESとの連携実績が豊富にあるか。

- 連携方法: どのような方法で連携するのか。API(Application Programming Interface)が提供されており、柔軟な連携が可能か。あるいは、CSVファイルなどによるデータ連携か。

- マスタデータの共有: 製品マスタや部品表(BOM)マスタなどを、既存システムとスムーズに同期できるか。

システム単体での機能だけでなく、企業全体の情報システム基盤の一部としてスムーズに機能するかという視点で評価することが極めて重要です。

サポート体制は充実しているか

トレーサビリティシステムは、導入して終わりではありません。安定して運用し、継続的に活用していくためには、提供元であるベンダーのサポート体制が非常に重要になります。

【確認すべきポイント】

- 導入支援: 導入前の要件定義の支援から、システム設定、現場への操作トレーニングまで、導入プロセスをどこまでサポートしてくれるか。

- 運用サポート:

- 問い合わせ窓口: 電話やメール、専用ポータルなど、問い合わせ手段は何か。

- 対応時間: 平日日中のみか、24時間365日対応か。工場の稼働形態に合わせて確認が必要です。

- 対応品質: 質問に対する回答のスピードや的確さは十分か。

- 業界知識: 自社の業界(自動車、食品、医薬品など)特有の業務や課題に対する知見やノウハウを持っているか。業界知識が豊富なベンダーであれば、より的確な提案やサポートが期待できます。

- 継続的な改善: 法改正や技術の進歩に合わせて、システムが定期的にバージョンアップされるか。ユーザーの要望を製品開発に反映する仕組みがあるか。

複数のベンダーと面談し、単なる「物売り」ではなく、長期的な視点で自社の課題解決を支援してくれる「パートナー」となり得るかを見極めましょう。

セキュリティ対策は万全か

トレーサビリティデータには、製品の製造ノウハウや原価情報、取引先情報など、企業の競争力に関わる重要な機密情報が数多く含まれます。そのため、情報漏洩や不正アクセス、データ改ざんなどを防ぐための強固なセキュリティ対策が不可欠です。

【確認すべきポイント】

- アクセス制御: ユーザーの役職や担当業務に応じて、閲覧・編集・削除できるデータの範囲を細かく設定できるか。

- データ暗号化: 通信経路上やデータベースに保管されるデータが暗号化されているか。

- 監査ログ: 「誰が」「いつ」「どのデータにアクセスし」「何をしたか」という操作履歴がすべて記録され、追跡できるか。

- 脆弱性対策: システムの脆弱性に対する定期的な診断や、セキュリティパッチの迅速な提供が行われているか。

特に、システムをクラウドサービスで利用する場合は、そのサービスを提供しているデータセンターのセキュリティレベルも重要になります。「ISO/IEC 27001(ISMS)」や「SOC報告書」など、第三者機関によるセキュリティ認証を取得しているかどうかは、信頼性を判断する上での重要な指標となります。

おすすめのトレーサビリティシステム5選

ここでは、製造業で広く採用されている代表的なトレーサビリティ関連システムを5つ紹介します。各システムはそれぞれに特徴や強みがあり、対象とする業種や企業規模も異なります。自社の目的や要件と照らし合わせながら、システム選定の参考にしてください。

| システム名 | 提供企業 | 主な特徴 | 対象業種・規模 |

|---|---|---|---|

| mcframe | 東洋ビジネスエンジニアリング株式会社 | 生産・販売・原価を統合管理するERP/SCMパッケージ。柔軟なカスタマイズ性で、詳細なトレーサビリティ要件にも対応可能。 | 組立加工、プロセス製造など、中堅〜大企業向け |

| 実績班長 | 株式会社シムトップス | 製造現場の実績収集に特化したMES。バーコードやICタグ、IoT機器との連携で正確かつリアルタイムなデータ収集を実現。 | 幅広い製造業(自動車部品、電子部品、機械など) |

| TECHSシリーズ | 株式会社テクノア | 個別受注生産型の製造業に特化した生産管理システム。図面や部品表と連携し、精度の高い工程管理とトレーサビリティを提供。 | 中小の部品加工業、金型・装置製造業など |

| T-SQUARE | 株式会社クオリカ | 食品製造・加工業に特化したシステム。賞味期限管理やHACCP対応など、業界特有の要件を網羅したトレーサビリティ機能が強み。 | 食品製造業、食品加工業 |

| Traceability Vision | 株式会社日立ソリューションズ | シリアルナンバー単位での個体管理に強みを持つトレーサビリティシステム。品質情報と製造実績を紐づけ、高度な分析を可能にする。 | 電子機器、精密機器、自動車部品など |

| 参照:各企業の公式サイト(2024年時点の情報) |

① mcframe(東洋ビジネスエンジニアリング株式会社)

mcframeは、生産管理、販売管理、原価管理、経営管理までをカバーする、日本の製造業に特化して開発されたERP/SCMパッケージです。豊富な機能モジュールを組み合わせることで、自社の業務に合わせたシステムを構築できます。

トレーサビリティに関しては、ロットトレース機能が標準で組み込まれており、製品の正引き(トレースフォワード)・逆引き(トレースバック)を迅速に行えます。 製造実績管理モジュールと連携することで、4M(人、機械、材料、方法)情報と品質情報を紐付けた詳細な追跡が可能です。組立加工業からプロセス産業(化学、食品など)まで、幅広い業種に対応できる柔軟性と拡張性が大きな特徴です。

参照:東洋ビジネスエンジニアリング株式会社公式サイト

② 実績班長(株式会社シムトップス)

実績班長は、製造現場の「実績収集」に特化した製造実行システム(MES)です。トレーサビリティシステムの根幹となる、正確なデータを収集する部分を強力に支援します。

ハンディターミナルやタブレット、IoT機器などを活用し、現場の作業実績、進捗、品質情報などをリアルタイムで収集・可視化します。ペーパーレス化を推進し、現場の工数削減とヒューマンエラーの撲滅に貢献します。収集したデータは、上位の生産管理システムやERPと連携させることで、精度の高いトレーサビリティ体制の基盤となります。「今、現場で何が起きているか」を正確に把握したい企業に適しています。

参照:株式会社シムトップス公式サイト

③ TECHSシリーズ(株式会社テクノア)

TECHSシリーズは、個別受注生産型の部品加工業や装置製造業など、多品種少量生産を行う中小製造業に強みを持つ生産管理システムです。

CADデータや部品表(BOM)と連携し、図面や加工指示を電子化して管理できる点が特徴です。どの部品がどの製品に使われ、どの工程まで進んでいるかをリアルタイムで把握し、精度の高いトレーサビリティを実現します。工程ごとの原価を正確に把握する機能も充実しており、品質管理とコスト管理の両面から経営を支援します。

参照:株式会社テクノア公式サイト

④ T-SQUARE(株式会社クオリカ)

T-SQUAREは、食品製造・加工業に特化して開発された生産管理システムです。食品業界特有の要件にきめ細かく対応した機能が強みです。

賞味期限管理やロット単位での厳密な在庫管理、原材料の配合管理はもちろん、HACCPに沿った衛生管理記録の電子化にも対応しています。原材料の入荷から製造、出荷までの履歴を正確に追跡し、アレルギー物質のコンタミネーション管理や、産地情報の管理などを実現します。食品の安全・安心を担保するためのトレーサビリティ体制を構築したい企業に最適です。

参照:株式会社クオリカ公式サイト

⑤ Traceability Vision(株式会社日立ソリューションズ)

Traceability Visionは、その名の通りトレーサビリティの実現にフォーカスしたシステムです。特に、シリアルナンバー(個体)単位での厳密な追跡管理に強みを持ちます。

製品一つひとつにユニークなIDを付与し、その製造履歴、検査結果、修理履歴などを個体ごとに管理します。これにより、リコール対象をピンポイントで特定したり、個別の製品に対するアフターサービスを高度化したりすることが可能です。電子機器や自動車部品など、高機能・高付加価値製品のトレーサビリティに適しています。

参照:株式会社日立ソリューションズ公式サイト

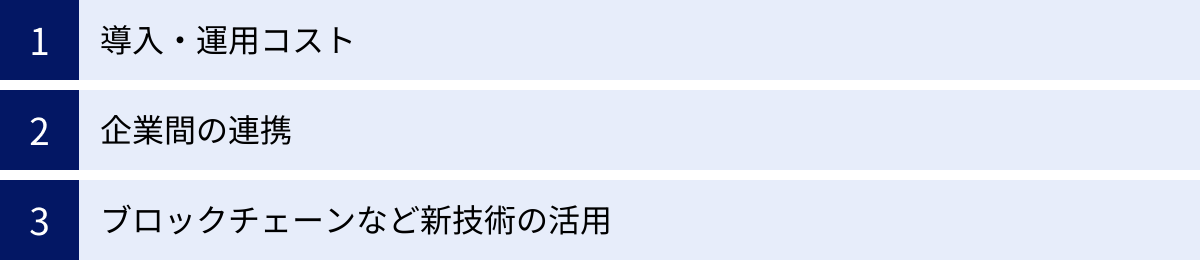

トレーサビリティの課題と今後の展望

トレーサビリティは製造業にとって不可欠な要素となりつつありますが、その普及と進化にはまだいくつかの課題が存在します。ここでは、現在の主な課題と、それを乗り越えるための今後の技術的な展望について解説します。

導入・運用コスト

これまでも触れてきた通り、システム導入にかかる初期費用と、継続的な運用費用は、特に中小企業にとって大きなハードルとなっています。高機能なシステムを導入したくても、費用対効果が見合わずに断念するケースは少なくありません。また、システムを運用・活用するための専門知識を持つ人材の確保も課題の一つです。

しかし、この課題は技術の進化によって少しずつ解消される方向に向かっています。

- クラウドサービスの普及: 従来のように自社で高価なサーバーを用意する必要がなく、月額料金で利用できるSaaS(Software as a Service)型のトレーサビリティシステムが増えています。これにより、初期投資を大幅に抑え、必要な機能からスモールスタートすることが可能になりました。

- 低コストなハードウェアの登場: 高性能なスマートフォンのカメラをバーコードリーダーとして活用したり、安価なIoTセンサーが登場したりすることで、データ収集にかかるハードウェアコストも低下傾向にあります。

今後は、より手軽に導入できるサービスが増え、中小企業にもトレーサビリティの導入がさらに広がっていくことが期待されます。

企業間の連携

サプライチェーン全体をカバーする「チェーントレーサビリティ」を実現するためには、複数の企業間でデータをスムーズに共有・連携させる仕組みが不可欠です。しかし、現実には各社が異なるシステムやデータフォーマットを使用しているため、企業間のデータ連携は大きな課題となっています。

- データフォーマットの不統一: A社は製品コードを10桁で管理しているが、B社は12桁で管理している、といった違いがあると、単純にデータをやり取りするだけでも変換作業が必要になります。

- 情報共有への抵抗感: 自社の製造ノウハウなど、機密性の高い情報を他社にどこまで開示すべきかという、セキュリティや企業文化の問題もあります。

この課題を解決するため、業界団体などが主導してデータフォーマットの標準化を進める動きが活発化しています。また、特定の企業が主導するのではなく、参加企業が共同でデータを管理・利用できる「データ連携プラットフォーム」の構築も進められています。将来的には、業界標準に準拠したプラットフォームを介して、サプライチェーン上の企業が安全かつ効率的に情報を共有できる時代が来ると予想されます。

ブロックチェーンなど新技術の活用

トレーサビリティの信頼性と効率性をさらに高めるため、新しい技術の活用が期待されています。その中でも特に注目されているのが「ブロックチェーン」技術です。

ブロックチェーンは、取引履歴などのデータを「ブロック」という単位で生成し、それらを暗号技術を用いて鎖(チェーン)のようにつなげて管理する分散型台帳技術です。その最大の特徴は、一度記録されたデータの改ざんが極めて困難であるという点にあります。

この特性をトレーサビリティに応用することで、以下のようなメリットが期待できます。

- 高い信頼性の確保: サプライチェーン上の各企業が記録したデータは、後から不正に書き換えることができません。これにより、データの信頼性が飛躍的に向上し、産地偽装や品質データの改ざんといった不正を防止できます。

- 透明性の向上: 特定の中央管理者を必要とせず、許可された参加者全員が同じデータを共有・参照できます。これにより、サプライチェーン全体の透明性が高まります。

すでに、高級ブランド品の真贋証明や、食品の産地証明、紛争鉱物のサプライチェーン追跡など、一部の分野でブロックチェーンを活用したトレーサビリティの実証実験や商用化が始まっています。

その他にも、AI(人工知能)を活用して膨大なトレーサビリティデータから品質悪化の予兆を検知したり、IoT(モノのインターネット)センサーで製造現場のあらゆるデータを自動収集したりといった技術の進化が、トレーサビリティをより高度でインテリジェントなものへと変えていくでしょう。

まとめ

本記事では、製造業におけるトレーサビリティについて、その基本概念から目的、メリット・デメリット、導入の進め方、さらには将来の展望まで、幅広く解説してきました。

改めて要点を整理すると、以下のようになります。

- トレーサビリティとは、製品の原材料調達から生産、流通に至るまでの履歴を追跡可能にすることであり、品質・安全管理の根幹をなす。

- その背景には、企業の品質意識の向上、消費者の安全意識の高まり、そしてグローバルな法規制への対応といった、企業を取り巻く環境の大きな変化がある。

- 導入のメリットは、問題発生時の迅速な原因究明、業務効率化と生産性向上、顧客満足度とブランドイメージの向上、コンプライアンス強化など、多岐にわたる。

- 一方で、導入・運用コストや現場の作業負担増といったデメリットも存在するため、費用対効果の慎重な見極めと、現場を巻き込んだ計画的な導入が不可欠。

- 導入成功の鍵は、「目的の明確化」→「識別方法の決定」→「データ活用方法の検討」→「システム選定」というステップを確実に踏むこと。

- 将来的には、ブロックチェーンやAI、IoTといった新技術の活用により、トレーサビリティはさらに高度化し、その重要性はますます高まっていく。

トレーサビリティは、もはや一部の先進的な企業や特定の業界だけのものではありません。あらゆる製造業にとって、グローバル市場での競争力を維持し、企業としての社会的責任を果たしていく上で、避けては通れない必須の経営基盤です。

自社の製品やプロセスを深く見つめ直し、「何を守り、何を改善したいのか」という目的を明確にすることから、トレーサビリティへの第一歩を踏み出してみてはいかがでしょうか。スモールスタートであっても、その一歩が、未来の企業の持続的な成長を支える強固な礎となるはずです。