製造業において、製品の品質は企業の生命線ともいえる重要な要素です。消費者は常に高品質で安全な製品を求めており、一度でも品質問題を起こせば、企業の信頼は大きく損なわれかねません。この企業の信頼と製品の質を根幹から支えているのが「品質管理」という仕事です。

品質管理は、単に不良品を見つけるだけでなく、製品が企画されてから顧客の手に渡るまでの全工程において、一定の品質を保ち、さらに向上させるための仕組みづくりと実践を担います。地道な作業も多いですが、ものづくりの中心に深く関わり、自社製品の価値を直接的に高めることができる、非常に専門的でやりがいのある職種です。

しかし、「責任が重くてきつい」「他部署との板挟みになりやすい」といった声も聞かれるなど、その仕事内容は多岐にわたり、厳しい側面も持ち合わせています。

この記事では、製造業の品質管理とは具体的にどのような仕事なのか、その目的や重要性から、品質保証(QA)との違い、具体的な仕事内容、使われる手法までを網羅的に解説します。さらに、品質管理の仕事がきついと言われる理由や、それを上回るやりがい、向いている人の特徴、キャリアパス、そして現代の品質管理が抱える課題と効率化のポイントまで、深く掘り下げていきます。

これから品質管理の仕事を目指す方、現在品質管理の仕事に従事していて悩みを抱えている方、そして製造業における品質の重要性を改めて理解したいと考えているすべての方にとって、有益な情報を提供します。

目次

製造業の品質管理とは

製造業における品質管理(QC:Quality Control)とは、製品を製造する過程において、その品質が定められた基準や要求事項を満たしているかを検証し、維持・向上させるための活動全般を指します。具体的には、原材料の受け入れから製造工程の監視、完成品の検査に至るまで、各段階で製品の質をチェックし、もし問題があればその原因を突き止め、改善策を講じるまでが含まれます。

品質管理は、単に「悪いものを取り除く」という受け身の活動ではありません。むしろ、「不良品をそもそも作らない」ための仕組みを構築し、製造プロセス全体を安定させることを目指す、能動的で科学的なアプローチです。統計的な手法を用いてデータを分析し、プロセスの問題を可視化することで、勘や経験だけに頼らない、客観的な事実に基づいた改善活動を推進します。

品質管理の目的

品質管理が目指すゴールは多岐にわたりますが、その根底にあるのは「顧客満足度の向上」と「企業の継続的な発展」です。主な目的を具体的に見ていきましょう。

第一に、製品品質の均一化と維持です。顧客は、いつ、どこで購入しても同じ品質の製品が手に入ることを期待しています。品質管理は、製品の仕様や性能、安全性などが常に一定の基準内に収まるように製造工程を管理し、品質のばらつきを最小限に抑えることを目的とします。これにより、顧客は安心して製品を購入・使用できます。

第二に、顧客満足度の向上と企業の信頼性確保です。高品質な製品を安定して供給することで、顧客の満足度は高まります。満足した顧客はリピーターとなり、良い口コミを通じて新たな顧客を呼び込んでくれます。このようにして築かれた「あの会社の製品なら間違いない」という信頼は、企業のブランド価値を向上させ、長期的な競争力の源泉となります。

第三に、コストの削減です。一見、品質管理はコストがかかるように思えるかもしれません。しかし、長期的に見れば大幅なコスト削減につながります。不良品の発生は、材料費、人件費、再加工費などの無駄なコストを直接的に生み出します。品質管理によって不良品率を低減できれば、これらの「失敗コスト」を削減できます。さらに、市場への不良品流出によるリコールや賠償といった、企業の存続を揺るがしかねない莫大な損失を防ぐことにも繋がります。

第四に、生産性の向上です。品質管理は、製造プロセスの問題を特定し、改善を促す役割も担います。工程の無駄や非効率な作業を見つけ出し、改善することで、作業時間の短縮や生産量の増加につながります。品質が安定すれば、手戻りや修正作業が減るため、結果として生産ライン全体の効率が向上します。

最後に、法令や規格の遵守(コンプライアンス)です。製品によっては、安全性や環境への配慮などに関する法的な規制や、業界標準、国際規格(ISOなど)を満たすことが求められます。品質管理は、これらの要求事項を製品と製造プロセスが確実に満たしていることを保証する上で不可欠な活動です。

品質管理の重要性

現代の製造業において、品質管理の重要性はますます高まっています。その背景には、いくつかの社会的な変化やビジネス環境の変化があります。

一つは、消費者の品質に対する意識の高まりです。インターネットやSNSの普及により、製品の評判や口コミは瞬時に世界中に広がります。一つの品質問題がSNSで拡散され、企業のブランドイメージが大きく傷つくケースも少なくありません。消費者はより厳しい目で製品を選ぶようになっており、企業はこれまで以上に高いレベルの品質を維持することが求められています。

また、PL法(製造物責任法)の存在も品質管理の重要性を高めています。この法律は、製品の欠陥によって消費者の生命、身体、または財産に損害が生じた場合、製造業者などが賠償責任を負うことを定めています。万が一、重大な製品事故が発生した場合、企業は莫大な損害賠償を請求されるだけでなく、社会的な信用を完全に失うリスクがあります。品質管理は、このようなリスクを未然に防ぐための最後の砦として、極めて重要な役割を担っているのです。

グローバル化の進展も無視できません。多くの企業が海外に生産拠点を持ったり、海外から部品を調達したり、製品を輸出したりしています。サプライチェーンが複雑化・国際化する中で、世界中のどこで生産しても、同じ品質基準を維持することが不可欠です。各国の異なる法規制や文化に対応しながら、グローバルで一貫した品質管理体制を構築することが、国際競争を勝ち抜くための鍵となります。

さらに、品質管理は継続的な改善(PDCAサイクル)を企業文化として根付かせる上でも重要です。品質管理活動を通じて得られるデータは、製造プロセスの現状を客観的に示す貴重な情報源です。このデータを基に計画(Plan)を立て、実行(Do)し、評価(Check)し、改善(Act)するというPDCAサイクルを回し続けることで、企業は絶えず自己変革し、成長し続けることができます。品質管理は、この改善サイクルのエンジンとなるのです。

このように、品質管理は単なる検査業務にとどまらず、顧客満足、コスト削減、リスク管理、そして企業の持続的成長を支える、製造業の根幹をなす非常に重要な機能であると言えます。

品質管理と品質保証(QA)の違い

製造業の品質に関わる職種として、「品質管理(QC:Quality Control)」と並んでよく耳にするのが「品質保証(QA:Quality Assurance)」です。この二つは密接に関連していますが、その目的、活動範囲、視点において明確な違いがあります。両者の違いを正しく理解することは、ものづくりの品質を体系的に捉える上で非常に重要です。

端的に言えば、品質管理(QC)が「製造工程」に焦点を当て、製品が仕様通りに作られているかを確認する活動であるのに対し、品質保証(QA)は「仕組み」に焦点を当て、顧客が満足する品質を企画段階からアフターサービスまで総合的に保証するための活動です。QCが「検査」を主体とするミクロな視点であるとすれば、QAは「プロセス全体の構築・維持」を主体とするマクロな視点と言えるでしょう。

この二つの違いを、より具体的に整理するために、以下の表で比較してみましょう。

| 項目 | 品質管理(QC) | 品質保証(QA) |

|---|---|---|

| 目的 | 製造工程内で品質を維持・改善し、不良品の発生を防ぐこと | 顧客に提供する製品・サービスの品質を総合的に保証すること |

| 活動範囲 | 製造工程(原材料の受け入れから製品出荷まで) | 事業活動の全プロセス(企画、開発、製造、販売、アフターサービスまで) |

| 視点 | 作り手(製造部門)視点(仕様・規格に合っているか) | 顧客視点(顧客が満足・安心できるか) |

| 主な活動 | 検査、工程管理、データ分析、改善活動、不良品分析 | 品質マネジメントシステムの構築・運用、監査、クレーム対応、品質教育 |

| 時間軸 | 過去・現在(製造されたものが規格に合っているか) | 未来(将来にわたって品質を保証できる仕組みか) |

それぞれの役割を、自動車製造のプロセスに例えて考えてみましょう。

品質管理(QC)の活動例:

- サプライヤーから納入されたエンジンのピストン部品の寸法を、マイクロメータで測定し、設計図面の公差内に入っているか確認する。

- 塗装工程で、ロボットが均一に塗料を塗布できているか、定期的に塗膜の厚さを測定する。

- 組み立てラインを流れる車体のドアの取り付け状態を目視で確認し、隙間や段差がないかチェックする。

- 完成した車両を検査ラインに通し、ブレーキが正常に作動するか、ライトがすべて点灯するかといった最終機能テストを行う。

- もし塗装にムラが見つかれば、その原因が塗料の粘度にあるのか、スプレーノズルの問題なのかを分析し、再発防止策を現場に指示する。

このように、QCは「今、作られているモノ」が、定められたルール(仕様、規格)通りにできているかを直接的に監視・測定する活動が中心です。いわば、製造現場の品質を守る「番人」のような存在です。

品質保証(QA)の活動例:

- 新車開発の初期段階で、目標とする燃費性能や安全基準(衝突安全性など)を達成するための品質目標を設定し、設計部門と共有する。

- 世界各国の安全法規や環境規制を調査し、それらをクリアできるような設計・製造プロセスになっているかを確認する。

- 「ISO 9001」のような品質マネジメントシステムの国際規格に基づき、社内の品質に関するルールブック(品質マニュアル)を作成・更新する。

- 定期的に製造工場やサプライヤーの工場を訪問し、定められた品質管理の仕組みが正しく運用されているかを監査(チェック)する。

- 市場に出た製品について顧客から寄せられたクレームや不具合情報を収集・分析し、その根本原因を特定して、次の製品開発や製造プロセスの改善にフィードバックする。

QAは、「将来にわたって、顧客を満足させられる品質の製品を安定して提供し続けるための仕組み」そのものを考え、構築し、維持する役割を担います。QCが個々の製品の品質をチェックするのに対し、QAはそのチェック体制自体が妥当か、そもそも品質問題が起きにくい設計や開発プロセスになっているか、といったより上流の視点から活動します。

両者の連携の重要性

QCとQAは、どちらが優れているというものではなく、相互に連携することで初めて企業全体の品質レベルが向上します。QCが製造現場で収集した「不良品の発生率」「工程のばらつき」といった生きたデータは、QAにとって品質マネジメントシステムを改善するための貴重なインプットとなります。例えば、QCからの「特定の部品で不良が多発している」という報告を受け、QAがその部品のサプライヤー選定プロセスや受け入れ検査基準そのものを見直す、といった連携が考えられます。

逆に、QAが構築した品質マネジメントシステムや品質計画は、QCが日々の業務を行う上での明確な指針となります。QAが定めた高い品質目標があるからこそ、QCは現場で妥協のない厳しいチェックを行うことができるのです。

このように、品質管理(QC)は「製品」を対象とした具体的な検査・管理活動であり、品質保証(QA)は「プロセス・仕組み」を対象とした包括的な保証活動です。両者は車の両輪のように機能し合い、企業の品質を支えています。

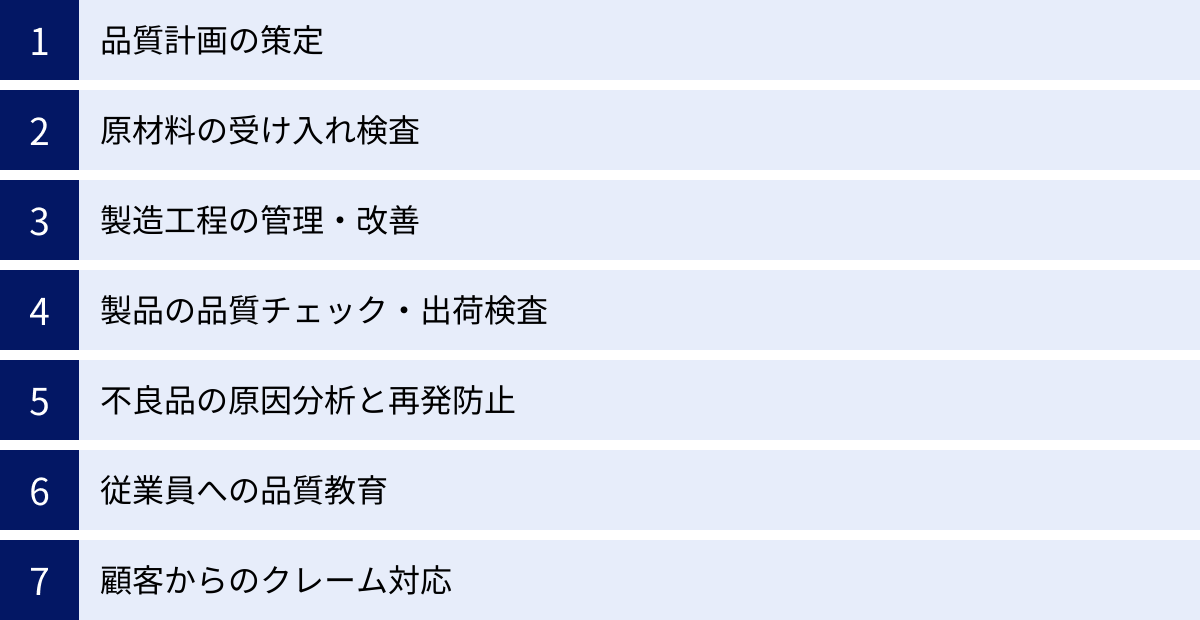

製造業における品質管理の主な仕事内容

製造業の品質管理部門が担う仕事は、単に完成品をチェックするだけではありません。製品が形になる前の計画段階から、顧客の手元に届いた後のフォローまで、その業務は多岐にわたります。ここでは、品質管理の代表的な仕事内容を7つのフェーズに分けて具体的に解説します。

品質計画の策定

品質管理の仕事は、製品の製造が始まるずっと前から始まっています。それが品質計画(クオリティプラン)の策定です。これは、新製品の開発段階や、既存製品の仕様変更時に行われる重要な業務です。

具体的には、その製品に求められる品質とは何かを定義し、それを達成するための一連の計画を立てます。

- 品質目標の設定: 製品の性能、耐久性、安全性、寸法精度など、顧客要求や法規制に基づいて具体的な品質目標数値を設定します。例えば、「製品寿命10,000時間以上」「部品の寸法誤差±0.01mm以内」といった目標です。

- 検査項目の決定: 設定した品質目標を保証するために、どの項目を検査する必要があるかを洗い出します。外観、寸法、機能、性能、信頼性など、製品の特性に応じて多岐にわたります。

- 検査基準・仕様の策定: 各検査項目について、合格・不合格を判断するための明確な基準(合否判定基準)を定めます。例えば、「傷の大きさは直径0.5mm未満」や「動作電圧は5.0V±5%の範囲内」など、誰が判断しても同じ結果になるような客観的な基準が必要です。

- 検査方法と使用機器の選定: 検査をどのような方法で(例:目視、測定器、専用試験機)、どのタイミングで(例:全数検査、抜き取り検査)、どの測定機器を使って行うかを決定します。

- 品質管理プロセスの設計: 原材料の受け入れから、各製造工程、最終製品の出荷に至るまで、どの段階で誰が何をチェックするのか、一連の品質管理の流れを設計し、作業標準書などのドキュメントに落とし込みます。

この品質計画は、その後のすべての品質管理活動の土台となるため、設計部門や製造部門と緊密に連携しながら慎重に策力定する必要があります。

原材料の受け入れ検査

高品質な製品を作るためには、その元となる原材料や部品の品質が確保されていることが大前提です。サプライヤーから納入された材料や部品が、定められた品質基準を満たしているかを確認するのが「受け入れ検査」です。

主な検査内容としては、部品の寸法が図面通りか、材料の成分に問題はないか、外観に傷や汚れがないか、要求された性能を満たしているかなどがあります。検査方法は、対象物の重要度やコスト、サプライヤーの品質実績などに応じて、全数検査、抜き取り検査(サンプリング検査)、無検査(信頼できるサプライヤーからの納品物など)が使い分けられます。

この段階で品質の悪い材料や部品の受け入れを阻止することで、後工程での不良発生を防ぎ、無駄な加工コストや手戻りをなくすことができます。万が一、不良が見つかった場合は、サプライヤーにフィードバックし、原因究明と改善を要請することも品質管理の重要な役割です。

製造工程の管理・改善

製品の品質は、製造工程の中で作り込まれます。そのため、製造ラインが常に安定した状態で、均質な製品を生み出し続けられるように管理・監視する「工程管理」は、品質管理の中核をなす業務です。

具体的には、「QC工程図」や「作業標準書」に基づき、作業が正しく行われているかを確認します。さらに、SPC(Statistical Process Control:統計的工程管理) と呼ばれる手法を用いて、製造工程の状態を科学的に監視します。例えば、「管理図」というツールを使い、製品の特性値(寸法、重量など)のデータを時系列でプロットし、そのばらつきが「安定した範囲内(管理限界内)」にあるかを常にモニタリングします。もしデータが管理限界を超えるなどの異常なパターンを示した場合、それは工程に何らかの問題が発生したサインであり、直ちに原因を調査し、対策を講じます。

このように、問題が大きくなる前にその兆候を捉え、先手で改善を行うことで、大量の不良品が発生するのを未然に防ぎます。

製品の品質チェック・出荷検査

製造工程を経て完成した製品が、最終的に顧客に出荷しても問題ない品質レベルにあるかを判断するのが「製品検査」や「出荷検査」です。これは、品質管理における「最後の砦」とも言える重要な業務です。

検査項目は、外観検査、寸法検査、機能・性能検査、信頼性試験(耐久試験など)など、製品の特性に応じて多岐にわたります。この検査に合格した製品だけが、市場に出荷されることを許可されます。そのため、検査員には公平かつ厳格な判断が求められます。

出荷検査の結果はすべて記録され、トレーサビリティ(製品がいつ、どこで、どのように作られたかを追跡できること)情報の一部として保管されます。これにより、万が一市場で問題が発生した場合でも、原因究明を迅速に行うことが可能になります。

不良品の原因分析と再発防止

どれだけ厳密に管理していても、不良品がゼロにならないこともあります。製造工程や出荷検査で不良品が発見された場合、それを単に廃棄するのではなく、なぜその不良が発生したのかという根本原因を徹底的に追究し、二度と同じ問題が起こらないように対策を講じることが極めて重要です。

この原因分析には、「なぜなぜ分析」や「特性要因図(フィッシュボーンチャート)」といった論理的な思考ツールが用いられます。例えば、ある部品に傷が見つかった場合、「なぜ傷がついたのか?」→「治具と接触したから」→「なぜ接触したのか?」→「治具の位置がずれていたから」…と、「なぜ」を繰り返して掘り下げ、真の原因にたどり着きます。

そして、特定された根本原因に対して、作業方法の変更、設備の改善、検査体制の強化といった恒久的な再発防止策を立案し、関係部署と協力して実行します。この地道な活動の積み重ねが、製造プロセス全体の品質レベルを継続的に向上させていくのです。

従業員への品質教育

品質は、品質管理部門だけが作るものではなく、製造に関わる従業員一人ひとりの意識と行動によって作り込まれるものです。そのため、現場の作業員に対して品質の重要性を伝え、品質を高めるための知識やスキルを身につけてもらうための「品質教育」も、品質管理部門の重要な仕事です。

新人研修での品質に関する基礎教育はもちろん、定期的な勉強会の開催、作業標準書の改訂内容の周知徹底、「QCサークル活動」と呼ばれる小集団での改善活動の支援など、その内容は多岐にわたります。従業員の品質に対する意識(品質意識)が高まることで、ヒューマンエラーの削減や、現場からの積極的な改善提案が期待できます。

顧客からのクレーム対応

万全を期して出荷した製品でも、顧客から品質に関する問い合わせやクレーム(苦情)が寄せられることがあります。このクレームに真摯に対応し、原因を調査して顧客に報告し、社内の改善につなげるのも、品質管理や品質保証部門の重要な役割です。

クレームは、自社の品質管理体制の弱点を教えてくれる貴重な情報源です。受け取ったクレーム品を詳細に分析し、発生原因を特定して再発防止策を講じることはもちろん、顧客に対して迅速かつ丁寧な対応を行うことで、失いかけた信頼を回復することも可能です。クレーム対応は、守りの活動であると同時に、品質向上と顧客満足度向上につながる攻めの活動でもあるのです。

品質管理で使われる代表的な手法

製造業の品質管理は、勘や経験だけに頼るのではなく、客観的なデータに基づいて問題を解決するための科学的なアプローチです。そのために、長年の歴史の中で数多くの分析手法やフレームワークが開発されてきました。ここでは、品質管理の現場で頻繁に利用される代表的な手法を紹介します。これらの手法を使いこなすことが、品質管理担当者にとっての専門性となります。

QC7つ道具

QC7つ道具は、主に数値データを整理・分析し、品質に関する問題を視覚的に分かりやすく表現するための基本的なツール群です。製造現場の改善活動で広く活用されており、品質管理の入門として最初に学ぶべき手法とされています。

| 道具の名称 | 概要と目的 | 具体的な活用シーン |

|---|---|---|

| パレート図 | 不良項目や原因などを件数の多い順に並べた棒グラフと、その累積比率を示す折れ線グラフを組み合わせた図。問題の「重点指向」に使われる。 | 複数の不良項目(傷、汚れ、寸法不良など)の中で、どれが最も大きな影響を与えているかを特定し、対策の優先順位をつける際に使用する。 |

| 特性要因図 | 結果(特性)と、それに影響を与えていると考えられる原因(要因)の関係を、魚の骨のような形で整理した図。原因の洗い出しに使われる。 | 「製品に傷がつく」という結果に対し、その原因を「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」の4Mの観点から網羅的に洗い出す際に使用する。 |

| グラフ | データを視覚的に表現する基本的なツール(棒グラフ、折れ線グラフ、円グラフなど)。データの傾向や変化を把握するために使われる。 | 月ごとの生産量や不良率の推移を折れ線グラフで示したり、不良内容の構成比を円グラフで示したりする際に使用する。 |

| ヒストグラム | 収集したデータをいくつかの区間に分け、各区間に入るデータの度数を柱状のグラフで表したもの。データのばらつき(分布)の状態を把握する。 | 製品の重量データを集計し、その分布が正規分布になっているか、規格の中心からずれていないか、ばらつきは大きいか小さいかなどを確認する際に使用する。 |

| 散布図 | 2種類の対になったデータ(例:温度と硬さ)を、横軸と縦軸にとって点をプロットした図。2つのデータ間の相関関係を調べる。 | 「製造ラインの温度を上げると、製品の硬度はどう変化するか」といった、2つの変数の間に関係があるかどうかを視覚的に確認する際に使用する。 |

| 管理図 | 工程の状態を時系列でプロットし、中心線(CL)と上下の管理限界線(UCL, LCL)を引いたグラフ。工程が安定状態にあるか、異常が発生していないかを監視する。 | 定期的に製品の寸法を測定し、管理図にプロットすることで、突発的な設備の不調や作業ミスといった「異常原因」を早期に検知する際に使用する。 |

| チェックシート | データを収集・記録するために、あらかじめ確認項目や分類項目をリストアップした表や図。データの収集漏れやミスを防ぎ、効率化する。 | 製品の外観検査で、傷の種類や発生箇所を効率的に記録したり、設備の日常点検で点検項目を漏れなくチェックしたりする際に使用する。 |

新QC7つ道具

QC7つ道具が主に数値データを扱うのに対し、新QC7つ道具は、数値化しにくい言語データ(言葉や文章)を整理し、問題の構造を明らかにしたり、方針を立てたりするために使われます。主に、品質管理の計画段階や、複雑な問題の解決策を模索する場面で活躍します。

- 親和図法: バラバラに出されたアイデアや意見(言語データ)を、親和性(似ているもの同士)によってグループ化し、整理・体系化する手法。問題の構造を明らかにする。

- 連関図法: 原因と結果、目的と手段などが複雑に絡み合った問題について、その因果関係を矢印で結んで論理的につなぎ、問題の全体像を明らかにする手法。

- 系統図法: 目的を達成するための手段を段階的に展開していく手法。「目的-手段」の関係を樹形図(ツリー)の形で表し、最適な実行計画を立てる。

- マトリックス図法: 行と列に検討したい項目を並べ、その交点に関連性の有無や度合いを記号で示すことで、多角的な視点から問題の全体像を把握する手法。

- アローダイアグラム法: プロジェクトの各作業の順序関係と所要時間を矢印(アロー)でネットワーク状に表現し、最適な日程計画を立てる手法。クリティカルパスの特定に使われる。

- PDPC法(Process Decision Program Chart): 目標達成までのプロセスを進める中で、不測の事態を事前に予測し、それに対する代替案や回避策をあらかじめ計画に織り込む手法。

- マトリックスデータ解析法: マトリックス図法で整理した二元配置のデータを、多変量解析の手法を用いて分析し、各要素の傾向や特徴を客観的に把握する手法。

なぜなぜ分析

「なぜなぜ分析」は、ある問題が発生した際に、「なぜ、それが起きたのか?」という問いを5回程度繰り返すことで、表面的な原因ではなく、その背後にある根本原因を突き止めるための思考法です。トヨタ生産方式の中で確立された手法として有名です。

例えば、「床に油がこぼれている」という問題があったとします。

- なぜ? → 機械から油が漏れているから。

- なぜ? → 機械のパッキンが劣化しているから。

- なぜ? → 推奨交換時期を過ぎても交換していなかったから。

- なぜ? → パッキンの点検が、保守マニュアルの項目に含まれていなかったから。

- なぜ? → マニュアル作成時に、パッキンの劣化が見落とされていたから。

ここまで掘り下げることで、「床を拭く」「パッキンを交換する」といった対症療法だけでなく、「保守マニュアルにパッキンの定期点検項目を追加する」という根本的な再発防止策(恒久対策)にたどり着くことができます。

4M分析

4M分析は、品質に影響を与える要因を、4つのMを切り口にして網羅的に洗い出すためのフレームワークです。特性要因図を作成する際の要因の洗い出しによく使われます。

- Man(人): 作業者のスキル、経験、知識、集中力、疲労、作業のやり方など、人に起因する要因。

- Machine(機械) : 製造設備や治工具の精度、能力、老朽化、メンテナンス状況など、機械に起因する要因。

- Material(材料): 原材料や部品の品質、成分、寸法、ロットごとのばらつきなど、材料に起因する要因。

- Method(方法): 作業手順、作業標準、加工条件(温度、圧力など)、検査方法など、作業の方法に起因する要因。

これらの4つの視点から原因候補を洗い出すことで、抜け漏れなく多角的に問題を分析できます。場合によっては、これに Measurement(測定・検査) と Environment(環境) を加えた「5M+1E」として分析することもあります。

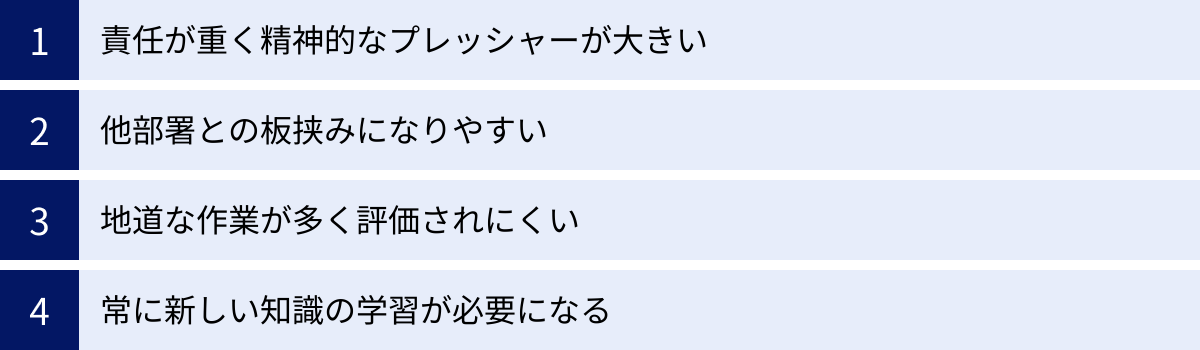

製造業の品質管理がきついと言われる4つの理由

品質管理は製造業において不可欠でやりがいのある仕事ですが、一方で「きつい」「つらい」と感じる場面が多い職種でもあります。その背景には、品質管理特有の業務内容や立場からくる、いくつかの共通した理由が存在します。ここでは、品質管理の仕事がきついと言われる代表的な4つの理由を掘り下げて解説します。

① 責任が重く精神的なプレッシャーが大きい

品質管理の仕事がきついと言われる最大の理由は、その責任の重さにあります。品質管理部門は、自社製品の品質を最終的に保証し、市場への出荷可否を判断する「最後の砦」です。もし、不良品や欠陥品を見逃して市場に流出させてしまえば、顧客の安全を脅かすだけでなく、大規模なリコールや生産停止、さらには訴訟問題に発展し、企業の存続そのものを揺るがす事態になりかねません。

「この製品は、お客様に自信をもってお届けできる品質か?」という問いを、常に自問自答しながら業務にあたる必要があります。特に、出荷判定の際には、「これで本当に大丈夫か」「見落としはないか」という極度の緊張感とプレッシャーに晒されます。自分の判断一つで会社に多大な損害を与えてしまう可能性があるという重圧は、精神的に大きな負担となります。

また、問題が発生した際には、その原因究明と対策の責任を負う立場にあります。深夜や休日を問わず、緊急の呼び出しに対応しなければならないケースも少なくありません。このような常に高い緊張感と責任感を求められる環境が、精神的な疲弊につながりやすいのです。

② 他部署との板挟みになりやすい

品質管理部門は、社内の様々な部署と関わりながら仕事を進めますが、その中で利害の対立する部署との「板挟み」になりやすいという構造的な問題を抱えています。

典型的なのが、製造部門と営業・経営部門との間の対立です。

- 製造部門との対立: 品質管理は、製造工程に対して「もっと丁寧に作業してほしい」「基準が守られていない」といった厳しい指摘をしなければなりません。すると、製造部門からは「そんな細かいことまで言われたら生産が追いつかない」「品質基準が厳しすぎる」といった反発を受けることがあります。品質を追求する品質管理と、生産効率やコストを重視する製造部門との間には、常に対立の火種があります。

- 営業・経営部門との対立: 営業部門は、顧客との約束である「納期」を最優先に考えます。品質に懸念があり、出荷を止めようとすると、「納期に間に合わないと大問題になる」「お客様を待たせるのか」というプレッシャーをかけられます。また、経営層からは、品質向上と同時に「コスト削減」という相反する要求を突き付けられることも少なくありません。

このように、品質管理は「品質」という絶対的な基準を守るために、時に「コスト(Cost)」や「納期(Delivery)」を優先する他部署と対立しなければならない孤立した立場に置かれがちです。各方面からのプレッシャーを受けながら、粘り強く調整や交渉を行う必要があり、この調整業務に多大なエネルギーを消耗し、「きつい」と感じる人が多くいます。

③ 地道な作業が多く評価されにくい

品質管理の日常業務は、検査、測定、データ入力、報告書作成といった、地道で繰り返し行われる作業(ルーティンワーク)が多くを占めます。ミリ単位の数値を一日中測定し続けたり、膨大な検査データをPCに入力したりと、華やかさとは程遠い仕事内容です。このような細かい作業を、高い集中力を維持しながら正確にこなし続けること自体が、人によっては苦痛に感じられることがあります。

さらに、品質管理の仕事は「できて当たり前」と見なされやすく、その努力や成果が評価されにくいという側面があります。品質が守られている状態は「通常通り」であり、誰も褒めてはくれません。しかし、ひとたび品質問題が発生すると、真っ先に責任を問われ、厳しい追及を受けることになります。

このように、良い結果を出しても評価されず、悪い結果が出た時だけ非難される「減点主義」の風潮が根強く残っている職場も少なくありません。自分の仕事が会社の利益にどう貢献しているのかが見えにくく、正当な評価を得られているという実感も得にくいため、モチベーションを維持するのが難しく、「やりがいがない」「つらい」と感じてしまう一因となっています。

④ 常に新しい知識の学習が必要になる

製造業の世界は日進月歩です。次々と新しい製品が開発され、新しい技術や素材、製造方法が導入されます。品質管理担当者は、これらの変化に常にキャッチアップしていかなければなりません。

- 新製品・新技術への対応: 新しい製品が出れば、その特性を理解し、新たな品質基準や検査方法を一から確立する必要があります。これまで経験したことのない技術や測定器の知識も習得しなければなりません。

- 規格・法規制の変更: 品質マネジメントシステムの国際規格である「ISO 9001」や、業界特有の規格、各国の環境規制や安全法規などは、定期的に改訂されます。これらの最新動向を常に把握し、自社のシステムや製品が対応できているかを確認し、必要であれば変更を主導しなければなりません。

- 分析手法・ツールの進化: データ分析の手法や、品質管理を支援するソフトウェア、検査機器なども進化し続けています。より効率的で高度な品質管理を実現するためには、統計学の深い知識や新しいツールの使い方などを継続的に学び続ける姿勢が求められます。

このように、一度知識を身につければ安泰というわけではなく、常に学び続けなければ専門性を維持できないというプレッシャーがあります。この絶え間ない自己研鑽の必要性が、負担となり「きつい」と感じる要因の一つになっています。

製造業の品質管理で感じる3つのやりがい

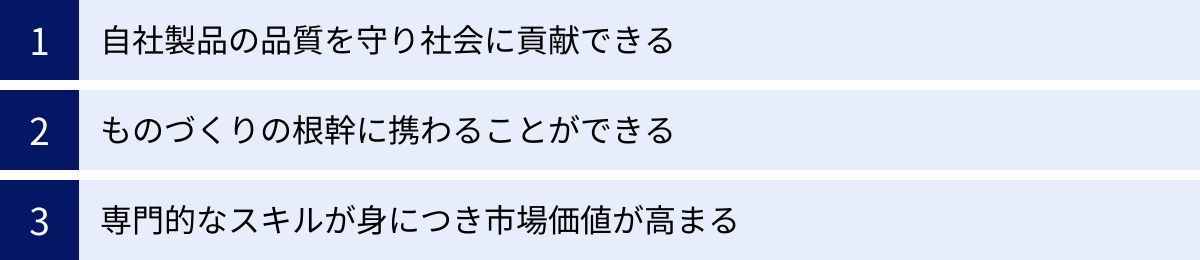

品質管理の仕事には、確かに「きつい」と感じる厳しい側面がありますが、それを上回る大きなやりがいや魅力も存在します。多くの品質管理担当者は、これから紹介するような点に誇りと喜びを感じながら日々の業務に取り組んでいます。ここでは、品質管理の仕事で得られる3つの代表的なやりがいについて解説します。

① 自社製品の品質を守り社会に貢献できる

品質管理の最大のやりがいは、「自分たちの仕事が、自社製品の品質を支え、それを通じて社会に貢献している」という強い実感を得られることです。品質管理は、製品が安全で、顧客が安心して使えることを保証する最後の砦です。自分の厳しいチェックや地道な改善活動が、消費者の安全な生活や、企業の信頼を守っているという自負は、何物にも代えがたい大きな誇りとなります。

例えば、自分が品質管理に携わった自動車が街を走り、人々を安全に運んでいるのを見た時、あるいは、自分が検査した食品を家族が美味しそうに食べているのを見た時、その製品の品質に自分が直接関わっているという事実は、大きな喜びと達成感をもたらします。

また、顧客から「この製品は品質が良くて長持ちする」「いつも安心して使えます」といった感謝の声が届いた際には、自分の仕事の価値をダイレクトに感じることができます。社会の安全・安心を根底から支えているという使命感は、品質管理という仕事ならではの、非常に大きなやりがいと言えるでしょう。責任が重いことの裏返しとして、その責任を果たした時の達成感は格別なのです。

② ものづくりの根幹に携わることができる

品質管理は、製品の企画・開発から、原材料の調達、製造、出荷、さらには市場に出た後のフィードバックまで、ものづくりの全プロセスに深く関与できる非常に面白いポジションです。単一の工程だけでなく、製品が生まれてから顧客の手に渡るまでの一連の流れを俯瞰的に見ることができるため、ものづくり全体の仕組みを深く理解できます。

製造現場で発生する様々な問題に対し、「なぜこの問題が起きたのか?」と原因を追求し、データ分析や論理的思考を駆使して解決策を導き出すプロセスは、まるで探偵が難事件を解決するような知的な面白さがあります。自分の提案した改善策によって、長年の課題だった不良率が劇的に低下したり、生産性が向上したりした時には、大きな達成感と手応えを感じることができます。

「どうすればもっと良い製品が作れるか」「どうすればもっと効率的に品質を維持できるか」を常に考え、実践できる立場にあるため、ものづくりそのものに興味がある人や、探求心が旺盛な人にとっては、尽きることのない魅力とやりがいに満ちた仕事です。企業の利益に直接貢献する製造プロセスの改善に、中心的な役割として携われることは、この仕事の大きな醍醐味です。

③ 専門的なスキルが身につき市場価値が高まる

品質管理の仕事を通じて得られる知識やスキルは、非常に専門性が高く、かつ汎用性があるため、自分自身の市場価値を大きく高めることができます。

- 統計的品質管理(SQC): QC7つ道具や管理図、実験計画法といった統計的手法を使いこなす能力は、客観的なデータに基づいて問題を解決できる、論理的な思考力を持つ人材であることの証明になります。

- 品質マネジメントシステムの知識: ISO 9001などの国際規格に関する知識は、グローバルに事業を展開する多くの企業で求められます。

- 問題解決能力: なぜなぜ分析や4M分析といった手法を用いて、問題の根本原因を特定し、再発防止策を立案・実行する能力は、あらゆるビジネスシーンで役立つ強力なスキルです。

これらのスキルは、特定の業界や企業だけで通用するものではなく、自動車、電機、食品、化学など、あらゆる製造業で必要とされる「ポータブルスキル(持ち運び可能なスキル)」です。そのため、一度品質管理の専門性を身につければ、キャリアの選択肢が大きく広がります。

経験を積むことで、品質管理のエキスパートとして現場を率いるマネージャーになったり、より上流の品質保証部門で活躍したり、さらにはその専門性を活かして品質コンサルタントとして独立したり、他社へ好条件で転職したりすることも可能です。手に職をつけ、長期的なキャリアを築いていきたいと考える人にとって、品質管理は非常に魅力的なキャリアパスを提供してくれる職種なのです。

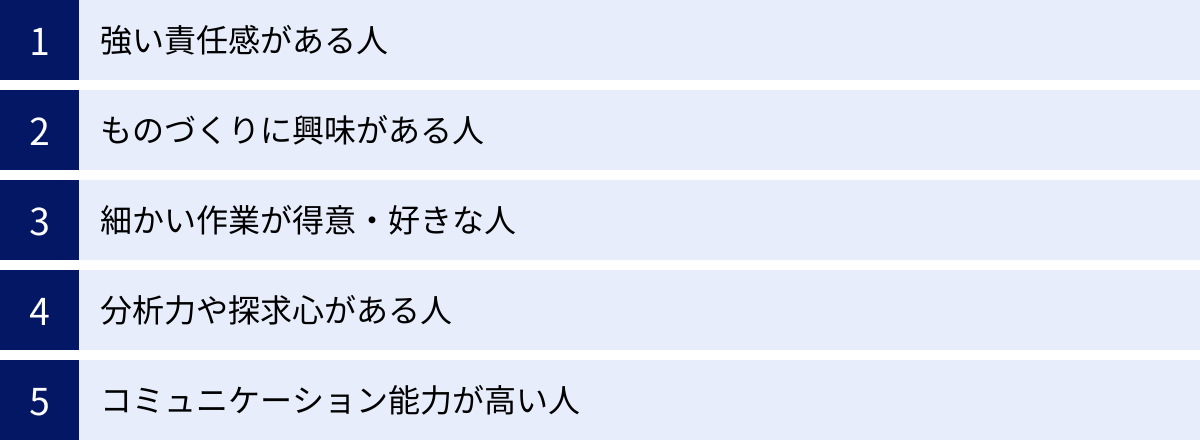

品質管理の仕事に向いている人の特徴

品質管理は専門性の高い仕事であり、誰もが等しく活躍できるわけではありません。この仕事で成果を出し、やりがいを感じるためには、特定の素養や性格が求められます。ここでは、品質管理の仕事に向いている人の5つの特徴について、具体的な理由とともに解説します。自分が当てはまるかどうか、チェックしながら読み進めてみてください。

強い責任感がある人

品質管理の仕事は、企業の信頼と顧客の安全を最終的に背負う立場です。そのため、「自分が品質を守るんだ」という強い当事者意識と責任感は、最も重要な資質と言えます。

- 妥協しない姿勢: 納期が迫っていても、あるいは他部署からプレッシャーをかけられても、品質基準を満たさないものに対しては「No」と言える強い意志が求められます。安易な妥協は、将来の大きな問題につながることを理解し、ルールや基準を厳格に守り抜く姿勢が必要です。

- 誠実さ: 自分のミスや見落としがあった場合には、それを隠さずに正直に報告し、真摯に対応できる誠実さが不可欠です。問題から逃げず、正面から向き合うことで、組織全体の信頼を得ることができます。

- 粘り強さ: 不良の原因究明や再発防止策の徹底には、時間がかかることも少なくありません。根本的な解決に至るまで、諦めずに粘り強く取り組み続ける精神力が求められます。

「このくらいなら大丈夫だろう」と軽く考える人ではなく、「万が一」を常に想定し、石橋を叩いて渡るような慎重さと責任感を持つ人が、品質管理には向いています。

ものづくりに興味がある人

品質管理は、ものづくりのプロセスに深く関わる仕事です。そのため、製品そのものや、それがどのよう作られているのかという製造プロセスに対して、純粋な好奇心や探究心を持っていることが、仕事を楽しむための鍵となります。

- 製品への愛情: 自社が作っている製品に愛着を持ち、「もっと良いものにしたい」という気持ちが、品質改善活動のモチベーションになります。

- プロセスへの興味: 「なぜこの工程が必要なのか」「この機械はどんな仕組みで動いているのか」といった、製造プロセスへの興味は、問題の原因を探る上で大きな武器になります。現場を観察し、作業者と話す中で、改善のヒントを見つけ出すことができます。

- 探求心: 不良が発生した際に、「なぜだろう?」と疑問を持ち、そのメカニズムを解明することに面白さを感じられる人は、品質管理の仕事に非常に向いています。

単なる検査作業としてではなく、より良いものづくりへの貢献として仕事をとらえられる人にとって、品質管理は発見と学びに満ちた魅力的な職場となるでしょう。

細かい作業が得意・好きな人

品質管理の日常業務には、地道で細かい作業が数多く含まれます。単調に見える作業でも、集中力を切らさずにコツコツと正確にこなせる能力は、品質を支える上で欠かせません。

- 集中力と持続力: 何時間も顕微鏡を覗き込んだり、小さな部品の寸法を測定し続けたりといった作業を、高い精度で継続できる力が必要です。

- 観察力: 製品のわずかな色の違いや、表面の微細な傷、データの些細な変動など、普通の人なら見逃してしまうような小さな「違い」や「異常」に気づくことができる鋭い観察眼が求められます。

- 几帳面さ: 検査データや報告書などを、決められたフォーマットに従って正確に記録・整理できる几帳面さも重要です。正確な記録は、後の分析やトレーサビリティの確保に不可欠です。

大雑把な性格の人よりも、細部にこだわり、丁寧に物事を進めることを好むタイプの人が、品質管理の仕事で力を発揮しやすいと言えます。

分析力や探求心がある人

品質管理の仕事は、単に不良品を見つけるだけではありません。その不良がなぜ発生したのかという根本原因を、データや事実に基づいて論理的に解明する分析力が求められます。

- 論理的思考力: 目の前で起きている事象(結果)から、その背景にある因果関係を冷静に分析し、仮説を立てて検証していく能力が必要です。QC7つ道具などの手法は、この論理的思考を助けるツールです。

- データリテラシー: 膨大な検査データの中から、意味のある傾向やパターンを読み解き、問題解決の糸口を見つけ出す能力が重要です。統計学の知識があれば、より客観的で説得力のある分析が可能になります。

- 探求心: 「なぜ?」を繰り返し、表面的な原因に満足せず、問題の本質に迫ろうとする強い探求心が、真の再発防止につながります。

感覚や経験則だけでなく、客観的なファクトに基づいて物事を判断し、根本原因を突き詰めることに知的な喜びを感じる人は、品質管理のエキスパートとして成長できるでしょう。

コミュニケーション能力が高い人

品質管理は、一人で完結する仕事ではありません。製造、設計、開発、営業、資材調達など、社内のあらゆる部署と連携し、時には利害関係の異なる相手と交渉する必要があるため、高いコミュニケーション能力が不可欠です。

- 調整・交渉力: 品質と、コスト・納期の板挟みになる中で、各部署の言い分を理解しつつも、品質の重要性を論理的に説明し、粘り強く合意形成を図る力が必要です。

- 傾聴力: 現場の作業員の声に真摯に耳を傾け、彼らが抱える問題や意見を吸い上げることで、より実効性の高い改善策を立案できます。

- 伝達力: 専門的な内容を、専門外の人にも分かりやすく説明する能力が求められます。なぜその基準が必要なのか、なぜその作業をしなければならないのかを、相手が納得できるように伝える力は非常に重要です。

円滑な人間関係を築き、チームとして目標に向かって進むためのハブ(中心)となれるようなコミュニケーション能力を持つ人は、品質管理部門において大きな価値を発揮します。

品質管理の仕事に役立つスキルと資格

品質管理の専門家としてキャリアを築いていくためには、実務経験に加えて、体系的な知識や客観的な能力証明が大きな力となります。ここでは、品質管理の仕事で特に求められるスキルと、キャリアアップに役立つおすすめの資格について解説します。

求められるスキル

品質管理の現場で活躍するために、特に重要となる3つのスキルを紹介します。これらのスキルは、日々の業務や自己学習を通じて意識的に高めていくことが推奨されます。

統計学の知識とデータ分析力

現代の品質管理は、「データに基づいた意思決定」が基本です。勘や経験だけに頼るのではなく、客観的なデータを科学的に分析し、問題の真因を特定したり、プロセスの状態を評価したりする能力が不可欠です。

- 統計的品質管理(SQC): QC7つ道具(パレート図、ヒストグラム、管理図など)を正しく作成し、そこから何が読み取れるかを的確に解釈する能力は、品質管理の基礎体力とも言えます。

- データのばらつきの理解: 平均値だけでなく、標準偏差や工程能力指数(Cpk)といった指標を用いて、データの「ばらつき」を評価し、その意味を理解することが重要です。これにより、工程が安定しているか、規格を満たす能力があるかを定量的に判断できます。

- 仮説検定・実験計画法: より高度な分析として、2つのグループのデータに意味のある差があるかを判断する「仮説検定」や、複数の要因が品質に与える影響を効率的に調べる「実験計画法(DOE)」などの知識も、原因究明やプロセス最適化において強力な武器となります。

これらの統計的な知識と、それを実践で活用するデータ分析力は、品質管理担当者の説得力と問題解決能力を飛躍的に高めます。

マネジメントスキル

品質管理の仕事は、単独のプレイヤーとしてだけでなく、チームや組織全体を動かしていく役割も担います。特に、キャリアアップを目指す上ではマネジメントスキルが欠かせません。

- 品質マネジメントシステム(QMS)の運用能力: ISO 9001などの規格に基づき、自社の品質方針や目標を設定し、それを達成するためのプロセス(品質マニュアルや規定類)を構築・維持・改善していく能力です。PDCAサイクルを組織的に回していく力が求められます。

- プロジェクトマネジメント能力: 品質改善プロジェクトや、新製品の品質確保といった特定のタスクを、リーダーとして計画的に推進する能力です。目標設定、スケジュール管理、メンバーの役割分担、進捗管理などを行い、プロジェクトを成功に導きます。

- リーダーシップと人材育成: チームメンバーのモチベーションを高め、目標達成に向けて導くリーダーシップや、後輩や現場の作業員に対して品質管理の知識やスキルを教え、組織全体の品質意識を底上げする人材育成能力も重要です。

語学力

グローバル化が進む現代の製造業において、語学力、特に英語力は、品質管理担当者の活躍の場を大きく広げるスキルとなっています。

- 海外拠点との連携: 海外に生産工場や開発拠点がある場合、現地のスタッフと品質基準のすり合わせや、品質問題に関するやり取りをスムーズに行うために英語力は必須です。

- 海外サプライヤーとの交渉: 海外から原材料や部品を調達する場合、品質仕様の取り決めや、品質監査、不良発生時のクレーム対応などで高いレベルの語学力が求められます。

- 海外規格・法規の理解: 各国の安全規格や環境規制に関するドキュメントは、多くが英語で書かれています。これらを正確に読解し、自社製品が準拠しているかを確認するためにも語学力は重要です。

語学力があれば、海外赴任のチャンスや、より重要なグローバルプロジェクトに参加する機会も増え、キャリアの可能性が大きく広がります。

おすすめの資格

品質管理に関する知識やスキルを客観的に証明し、就職・転職や社内でのキャリアアップに有利に働く資格があります。代表的なものを2つ紹介します。

品質管理検定(QC検定)

品質管理検定(QC検定)は、品質管理に関する知識をどの程度持っているかを客観的に証明するための、日本で最も広く認知されている検定試験です。一般財団法人日本規格協会(JSA)が主催しています。

レベルは4級から1級までの4段階に分かれており、自分のレベルや目的に合わせて受験できます。

- 4級: これから品質管理を学ぶ学生や新入社員向け。品質管理の基本的な用語や考え方を問う入門レベル。

- 3級: QC7つ道具など、基本的な品質管理手法を理解し、活用できるレベル。現場のリーダーや改善活動のメンバーに推奨される。

- 2級: QC七つ道具に加えて、新QC七つ道具や統計的手法(検定・推定など)を理解し、品質に関わる問題を自ら解決できるリーダー向けのレベル。

- 1級: 品質管理全般に関する高度な専門知識を持ち、組織全体の品質戦略の立案や、複雑な品質問題の解決を指導できるトップレベル。

多くの製造業で取得が奨励されており、昇進や昇格の要件としている企業もあります。品質管理のキャリアを目指すなら、まずは3級または2級の取得を目標に学習を進めるのがおすすめです。

(参照:一般財団法人日本規格協会 品質管理検定(QC検定)公式サイト)

ISO9001関連の資格

ISO 9001は、品質マネジメントシステム(QMS)に関する国際規格です。多くの企業がこの規格の認証を取得しており、その運用には専門知識を持つ人材が不可欠です。ISO 9001に関連する資格を取得することで、QMSの構築・運用・監査に関する専門家であることを証明できます。

- 内部監査員: 自社内で、ISO 9001の要求事項通りにQMSが運用されているかをチェック(内部監査)する役割を担うための資格。2日程度の研修コースを受講することで取得できることが多く、品質管理・品質保証部門の担当者にとって基礎的な資格と位置づけられています。

- 審査員補・審査員: 企業のQMSがISO 9001に適合しているかを、第三者の立場から審査(認証審査)する専門家です。審査員になるには、実務経験や研修、筆記試験など、厳しい要件をクリアする必要がありますが、品質マネジメントのプロフェッショナルとして高い専門性を示すことができます。

これらの資格は、自社のQMS運用の中核を担う人材として、また将来的には審査機関やコンサルティング分野で活躍するための強力な武器となります。

(参照:公益財団法人日本適合性認定協会(JAB)ウェブサイト、各審査員研修機関の公式サイト)

品質管理のキャリアパスと平均年収

品質管理は専門職であり、経験とスキルを積むことで多様なキャリアパスを描くことが可能です。ここでは、品質管理の仕事から始まる主なキャリアの道筋と、その年収の目安について解説します。自分の将来像を考える上での参考にしてください。

主なキャリアパス

品質管理部門での経験は、ものづくりの根幹に関わる貴重なものです。その経験を土台として、以下のような多様なキャリア展開が考えられます。

- 品質管理・品質保証部門のスペシャリスト/マネージャー

最も一般的なキャリアパスは、同じ部門内で専門性を深めていく道です。担当者として現場経験を積んだ後、チームリーダー、係長、課長といった管理職(マネージャー)へと昇進していきます。マネージャーになると、個別の問題解決だけでなく、部門全体の戦略立案、予算管理、部下の育成といった役割を担うようになります。特定の分野(例:統計的品質管理、信頼性工学)をとことん追求するスペシャリストとしての道もあります。 - 他部門への異動

品質管理で培った「品質」という視点や、製造プロセス全体を見渡す知識は、他の部門でも大いに役立ちます。- 製造部門: 品質管理の知識を活かして、より品質の高い製品を効率的に作るための工程改善や生産管理を担います。

- 開発・設計部門: 市場の品質情報や製造現場の課題をフィードバックし、初期段階から品質の高い(壊れにくい、作りやすい)製品設計に貢献します。

- 購買・調達部門: サプライヤーの品質管理体制を評価(サプライヤー監査)し、高品質な部品を安定的に調達する役割を担います。

- 品質コンサルタント

豊富な実務経験と高度な専門知識を活かして、独立・起業したり、コンサルティングファームに転職したりする道です。様々な企業の品質に関する課題解決を支援する仕事であり、ISO認証取得のサポートや、品質改善の指導、セミナー講師など、活動は多岐にわたります。高い専門性と実績が求められますが、大きなやりがいと高収入が期待できるキャリアです。 - 海外拠点での活躍

語学力を活かし、海外の生産拠点で品質管理体制を構築したり、現地のスタッフを指導したりするキャリアです。グローバルに活躍したいという志向を持つ人にとっては非常に魅力的です。現地の品質レベルを向上させ、日本と同じ品質の製品を世界中で作れるようにする、という重要なミッションを担います。

平均年収の目安

品質管理の年収は、本人の経験やスキル、勤務先の業界、企業規模、役職などによって大きく変動しますが、一般的な傾向と目安について解説します。

厚生労働省の職業情報提供サイト「jobtag」によると、品質管理の仕事を含む「生産技術者・管理者(開発・設計を除く)」の平均年収は619.6万円となっています。これは、日本の給与所得者全体の平均年収と比較して高い水準にあると言えます。

(参照:厚生労働省 職業情報提供サイト(jobtag))

年収の推移をキャリアステージ別に見てみると、以下のようなイメージになります。

- 未経験・若手担当者(20代): 年収350万円〜500万円程度。まずは担当者として基本的な業務を学び、経験を積む段階です。

- 中堅担当者・リーダー(30代): 年収500万円〜700万円程度。QC検定2級などの資格を取得し、チームの中心メンバーとして後輩の指導なども担うようになると、年収は着実に上がっていきます。

- 管理職(課長クラス)(40代〜): 年収700万円〜1,000万円以上。部門全体のマネジメントを担うようになると、年収は大きく上昇します。特に、大手メーカーや専門性の高い業界では、1,000万円を超えることも珍しくありません。

- 品質コンサルタント: 独立した場合、年収は個人の能力や実績次第ですが、成功すれば年収1,000万円以上、あるいはそれ以上を目指すことも可能です。

年収を上げるためのポイント

- 専門性の向上: QC検定の上位級やISO 9001審査員などの難易度の高い資格を取得することは、自身の市場価値を高め、年収アップに直結します。

- マネジメント経験: チームリーダーや管理職としての経験を積むことで、より高い役職と年収が期待できます。

- 業界・企業選び: 一般的に、自動車や電機、精密機器といった技術集約型の業界や、企業規模の大きい会社の方が年収水準は高い傾向にあります。

- 転職: 自身のスキルと経験を正当に評価してくれる企業へ転職することも、年収を上げる有効な手段の一つです。

品質管理は、専門性を高め、経験を積むことで着実にキャリアアップと年収アップが狙える、将来性のある職種であると言えるでしょう。

製造業の品質管理が抱える課題と効率化のポイント

多くの製造業において、品質管理部門は企業の品質を支える重要な役割を担っています。しかしその一方で、人手不足や技術継承の難しさといった、現代の日本が抱える構造的な問題に直面しています。ここでは、品質管理部門が抱えやすい課題と、それらを解決し、業務を効率化するためのポイントについて解説します。

品質管理部門が抱えやすい課題

多くの品質管理部門が、共通して以下のような課題を抱えています。これらの課題を放置すると、品質の低下やコストの増大に直結するため、早期の対策が求められます。

検査精度のばらつき

品質検査、特に人間の五感に頼る官能検査(目視での外観検査、音や振動の聴音検査など)においては、検査員のスキルや経験、さらにはその日の体調によって判断結果がばらついてしまうという根深い課題があります。

- 熟練者と新人の差: 長年の経験を持つ熟練の検査員は、微細な傷やわずかな異音を瞬時に見抜くことができますが、経験の浅い新人には同じ判断ができません。この「個人の暗黙知」に頼った検査体制では、検査品質を安定させることが困難です。

- 判断基準の曖昧さ: 「少しの傷」「かすかな異音」といった曖昧な基準では、人によってOK/NGの判断が分かれてしまいます。限度見本(OKとNGの境界を示すサンプル)を用意しても、その解釈が人によって異なるケースも少なくありません。

- 環境や体調による影響: 照明の明るさや工場の騒音といった検査環境、あるいは検査員の疲労度や集中力の低下も、検査精度に大きく影響します。

このような検査精度のばらつきは、不良品の見逃し(顧客への流出)や、逆に良品を不良と判定してしまう「過剰品質」によるコスト増大の原因となります。

人手不足と技術継承

少子高齢化に伴う労働人口の減少は、製造業全体にとって深刻な問題ですが、特に専門性が求められる品質管理部門ではその影響が顕著です。

- 採用難: そもそも品質管理を志望する若者が少ない上に、専門知識を持つ経験者の採用はさらに困難を極めます。慢性的な人手不足により、現有のメンバー一人ひとりにかかる負担が増大しています。

- 熟練者の大量退職: 高度経済成長期を支えてきた団塊の世代の熟練技術者が次々と定年退職を迎え、彼らが長年かけて培ってきた「匠の技」ともいえるノウハウや勘所が失われつつあります。

- 技術継承の困難さ: 熟練者の持つ技術の多くは、マニュアル化しにくい「暗黙知」です。また、日々の業務に追われ、若手にじっくりと技術を教える時間的な余裕がないため、技術継承が思うように進んでいません。紙の帳票や個人の頭の中に頼ったアナログな管理体制が、この問題をさらに深刻化させています。

これらの課題が解決されなければ、企業の品質維持能力そのものが低下し、国際的な競争力を失うことにもなりかねません。

品質管理を効率化する方法

上記のような課題を解決し、品質管理業務をより効率的かつ高精度に行うためには、デジタル技術の活用が不可欠です。ここでは、その代表的な方法を2つ紹介します。

生産管理システムやMESの導入

従来、紙の帳票に手書きで記録されていた検査データをデジタル化することは、品質管理を効率化する第一歩です。生産管理システムや、その中でも特に製造現場に特化したMES(Manufacturing Execution System:製造実行システム)を導入することで、品質管理業務は劇的に変わります。

- 検査データのリアルタイム収集と一元管理: タブレット端末などを用いて、検査結果をその場でシステムに入力します。これにより、転記ミスや記録漏れがなくなり、データはリアルタイムでデータベースに蓄積されます。品質管理部門だけでなく、関係者がいつでも最新の品質データにアクセスできるようになります。

- ペーパーレス化による工数削減: 膨大な紙の帳票を作成・運搬・保管・検索する手間がなくなり、大幅な工数削減とコスト削減につながります。

- SPC(統計的工程管理)の自動化: 収集されたデータを基に、管理図やヒストグラムといったグラフをシステムが自動で作成・更新します。工程に異常が発生した際には、アラートで即座に担当者に知らせることができるため、問題の早期発見・早期対応が可能になります。

- トレーサビリティの強化: 「いつ、誰が、どの製品ロットを、どのような結果で検査したか」という記録が正確に紐づけられるため、万が一市場で問題が発生した際にも、迅速に原因を追究し、影響範囲を特定できます。

熟練者のノウハウの可視化と共有

人手不足と技術継承の問題を解決するためには、熟練者の頭の中にある「暗黙知」を、誰もが理解・活用できる「形式知」へと変換(可視化)し、組織全体で共有する仕組みを構築することが重要です。

- AIを活用した外観検査の自動化: 熟練者の「目」の代わりとして、AI(人工知能)を用いた画像認識システムを導入する動きが活発化しています。良品の画像と様々なパターンの不良品の画像をAIに学習させることで、人間を超える精度とスピードで安定した外観検査が可能になります。これにより、検査精度のばらつきがなくなり、検査員はより付加価値の高い分析業務などに集中できます。

- デジタルマニュアルの活用: 熟練者の作業手順や判断のポイントを、写真や動画を交えた分かりやすいデジタルマニュアルとして整備します。これにより、新人はいつでもどこでも正しい作業方法を学ぶことができ、教育の効率と質が向上します。

- ナレッジデータベースの構築: 過去に発生した不具合の事例、その原因分析のプロセス、そして実施した対策といった貴重な情報を、すべてデータベース化します。これにより、同様の問題が発生した際に、担当者が過去の知見を簡単に参照できるようになり、迅速な問題解決と組織全体の知識レベルの底上げにつながります。

これらのデジタルツールを戦略的に導入することで、品質管理部門は属人化から脱却し、より少ない人数でも高品質を維持・向上させることが可能な、強固で持続可能な体制を構築できるのです。