製造業において、製品の「品質」は企業の生命線ともいえる重要な要素です。顧客が安心して製品を使い続けられること、そしてその製品を通じて満足感を得られることは、企業の信頼性やブランド価値に直結します。この重要な「品質」を担保するために中心的な役割を果たすのが、「品質保証(QA)」部門です。

この記事では、製造業における品質保証(QA)の役割や重要性について、混同されやすい「品質管理(QC)」との違いを明確にしながら、具体的な仕事内容、求められるスキル、キャリアパスに至るまで網羅的に解説します。品質保証の仕事に興味がある方、製造業の品質に対する取り組みを深く理解したい方は、ぜひ最後までご覧ください。

目次

製造業における品質保証(QA)とは

製造業における品質保証(QA:Quality Assurance)とは、製品やサービスが顧客の要求する品質基準を満たしていることを「保証」するための、体系的かつ継続的な活動全般を指します。

多くの人が「品質」と聞くと、工場での検査をイメージするかもしれません。しかし、品質保証の範囲はそれだけにとどまりません。製品が生まれる前の「企画・開発段階」から、実際に作られる「製造段階」、そして顧客の手に渡った後の「販売・アフターサービス段階」まで、製品のライフサイクル全体に関わる包括的な活動が品質保証です。

品質保証の目的は、単に不良品を市場に出さないことだけではありません。最終的なゴールは、顧客が製品を安心して使用し、満足感を得ることで、企業への信頼を確固たるものにすることにあります。

顧客の信頼を得て満足度を高めるための活動

品質保証の核心は、「顧客視点」に立って、製品やサービスが提供する価値を最大化し、顧客満足度を高めることにあります。これは、完成した製品を検査して良品と不良品を分ける、という受け身の活動ではありません。

例えば、新しいスマートフォンの開発を考えてみましょう。品質保証部門は、企画段階からプロジェクトに参加します。

- 潜在的なリスクの洗い出し:「ポケットに入れたまま座った時に、本体が曲がらないか?」「雨の日に少し濡れただけで故障しないか?」「子どもが誤って口に入れても安全な素材か?」といった、顧客が製品を使用するあらゆるシーンを想定し、起こりうる不具合や危険を事前に予測します。

- 品質目標の設定:これらのリスクを踏まえ、「どのくらいの圧力に耐えられる設計にするか」「どの程度の防水性能を持たせるか」といった具体的な品質目標を設定します。

- プロセスの構築:設定した品質目標を達成するために、設計、部品の選定、製造工程、検査方法など、ものづくり全体のプロセスが適切であるかを確認し、改善の仕組みを構築します。

このように、品質保証は問題が発生してから対処する「事後処理」ではなく、問題が発生しないように仕組みを作り込む「未然防止」に重点を置いた活動です。製品が完成するずっと前から、顧客が満足する品質を製品に織り込み、その品質が安定して作り出されるプロセスを保証することで、結果的に顧客の信頼を獲得するのです。

この一連の活動は、企業のブランドイメージを形成する上で極めて重要です。高品質な製品を提供し続ける企業は、「この会社の製品なら間違いない」という安心感を顧客に与え、長期的なファンを育むことにつながります。

品質保証の目的

品質保証活動が目指すゴールは多岐にわたりますが、主に以下の4つに集約されます。

- 顧客満足度の最大化

これが品質保証における最も重要な目的です。顧客が期待する機能や性能はもちろん、安全性、耐久性、使いやすさといったあらゆる側面で満足してもらうことを目指します。顧客の期待を超える品質を提供することで、リピート購入や口コミによる新規顧客の獲得につながり、企業の収益向上に直接的に貢献します。 - 企業の信頼性・ブランド価値の向上

一貫して高品質な製品を提供し、万が一不具合が発生した場合でも迅速かつ誠実に対応する姿勢は、企業の社会的な信頼性を高めます。特に近年では、製品の不具合やリコールはSNSなどを通じて瞬時に拡散されるため、品質問題がブランド価値に与える影響は計り知れません。品質保証は、企業の評判を守り、ブランドイメージを向上させるための重要な防衛線としての役割を担っています。 - 法的・規制要求事項の遵守

製品によっては、法律や業界標準によって満たすべき安全基準や品質基準が定められています(例:電気用品安全法、食品衛生法など)。品質保証は、これらの法規制を遵守していることを確認し、必要な認証を取得・維持する役割も担います。法規制の遵守は、企業活動を継続するための必須条件であり、これを怠ると製品の販売停止や罰則といった深刻な事態を招きかねません。 - クレームの未然防止と再発防止

品質保証は、製品の企画・開発段階で潜在的なリスクを洗い出し、製造工程の安定化を図ることで、市場クレームの発生を未然に防ぎます。また、万が一クレームが発生した場合には、その根本原因を徹底的に究明し、同じ問題が二度と起こらないように仕組みそのものを見直す「再発防止」の役割を担います。これにより、長期的な視点で品質レベルを向上させていきます。

これらの目的を達成するための活動全体が「品質保証」であり、それは製造業の根幹を支える極めて戦略的な機能といえるでしょう。

品質保証(QA)と品質管理(QC)の明確な違い

品質保証(QA)と品質管理(QC:Quality Control)は、どちらも「品質」に関わる重要な機能ですが、その目的、担当領域、視点には明確な違いがあります。この二つの違いを正しく理解することは、製造業の品質に対する取り組みを深く知る上で不可欠です。両者は対立する概念ではなく、相互に連携し、補完し合うことで、より高いレベルの品質を実現します。

まず、両者の違いを分かりやすく表にまとめます。

| 項目 | 品質保証(QA) | 品質管理(QC) |

|---|---|---|

| 目的 | 顧客満足の実現と信頼の獲得 | 製品が規格や仕様を満たしているかの確認 |

| 担当工程 | 企画・開発から販売・アフターサービスまで | 主に製造工程(受け入れ検査、工程内検査、完成品検査) |

| 視点 | 未来志向・顧客視点(これからどうするか) | 過去志向・生産者視点(できたものがどうか) |

| 活動の重点 | プロセス(仕組み)の構築・改善による未然防止 | 製品の検査・検証による不良品の流出防止 |

この表を踏まえ、それぞれの違いを詳しく見ていきましょう。

品質管理(QC)とは

まず、品質管理(QC)の定義から確認します。品質管理とは、製造工程において、製品が定められた規格や仕様を満たしているかを確認するための一連の活動です。

具体的には、工場で以下のような業務を行います。

- 受け入れ検査: サプライヤーから納入された部品や原材料が、規定の品質基準を満たしているかをチェックします。

- 工程内検査: 製造ラインの途中で、加工された部品や組み立て中の製品が正しく作られているかを検査します。

- 完成品検査: 完成した製品が、機能、性能、外観など、すべての項目で出荷基準をクリアしているかを最終チェックします。

これらの検査活動を通じて、基準を満たさない「不良品」を後工程や市場に流出させないようにすることが、品質管理の主な役割です。また、検査で得られたデータ(不良率、不良内容など)を分析し、製造工程で異常が発生していないかを監視し、問題があれば迅速にフィードバックして工程を正常な状態に戻すことも重要な業務です。このために、「QC七つ道具」と呼ばれるパレート図や特性要因図などの統計的な手法が活用されます。

目的の違い:顧客満足か、製品の品質維持か

品質保証(QA)と品質管理(QC)の最も根本的な違いは、その「目的」にあります。

- 品質保証(QA)の目的は「顧客を満足させること」です。製品が仕様書通りに作られているかだけでなく、その製品が顧客の手に渡った時に本当に満足して使ってもらえるか、長期的に見て信頼できる品質か、という視点で活動します。そのため、顧客の隠れたニーズや潜在的な不満まで考慮し、製品やプロセス全体の品質向上を目指します。

- 一方、品質管理(QC)の目的は「製品の品質を一定の基準内に維持すること」です。あらかじめ定められた設計図や仕様書、検査基準といった「モノサシ」に対して、作られた製品が合致しているか否かを判断します。つまり、ゴールは「規格満足」であり、その規格自体が顧客を満足させるものかどうかを問うのは、品質保証の領域となります。

例えるなら、レストランにおいて、QCは「レシピ通りに料理が作られているか、味付けは基準通りか」をチェックする料理人の役割に近いのに対し、QAは「そもそもこのレシピやメニュー構成で、お客様は本当に満足してくれるだろうか?店内の雰囲気や接客まで含めて、最高の食体験を提供できているか?」と考える支配人やプロデューサーの役割に近いといえるでしょう。

担当する工程の違い:企画から販売後か、製造工程か

目的の違いは、必然的に担当する業務範囲(工程)の違いとなって現れます。

- 品質保証(QA)は、製品ライフサイクルのほぼ全てに関わります。

- 企画・開発: 市場調査の結果や顧客の声を基に、品質目標を設定します。

- 設計: 設計図に品質上のリスクがないかレビューします。

- 製造準備: 安定して高品質な製品を作れる製造ラインや検査体制を構築します。

- 製造: 品質管理(QC)活動が適切に行われているか監視・監査します。

- 出荷・販売: 最終的な出荷可否を判断し、市場の品質情報を収集します。

- アフターサービス: クレーム対応や修理を通じて得られた情報を、次の製品開発にフィードバックします。

- 一方、品質管理(QC)が主に関わるのは「製造工程」です。原材料が工場に届いてから、製品として完成し、出荷検査を受けるまでのプロセスが中心となります。QCは、製造現場という「今、モノが作られている場所」で、リアルタイムに品質を監視し、維持する役割を担います。

つまり、QAはものづくり全体のプロセスという「川の上流から下流まで」を俯瞰的に見るのに対し、QCは製造現場という「川の中流」で、水質(品質)が悪化しないように監視する役割、とイメージすると分かりやすいかもしれません。

視点の違い:未来・顧客視点か、過去・生産者視点か

活動の視点にも大きな違いがあります。

- 品質保証(QA)は、「未来志向」であり「顧客視点」です。

- 未来志向: 「これから市場に出る製品が、将来にわたって問題を起こさないか?」「次の新製品では、どのような品質を実現すべきか?」といった、未来に向けた問いを常に考えます。活動の重点は、問題が起こる前に防ぐ「未然防止」に置かれます。

- 顧客視点: 「この仕様で、お客様は本当に使いやすいだろうか?」「この価格で、お客様は納得する品質だと感じてくれるだろうか?」など、常に顧客の立場に立って物事を判断します。

- 一方、品質管理(QC)は、「過去志向」であり「生産者視点」です。

- 過去志向: 「今、完成したこの製品は、規格通りに作られているか?」という、過去の生産活動の結果を評価します。活動の重点は、作られた不良品を後工程に流さない「流出防止」にあります。

- 生産者視点: 「図面通りの寸法になっているか?」「決められた手順で組み立てられているか?」など、作り手の論理に基づいて、決められたルールが守られているかを確認します。

これはどちらが優れているという話ではありません。生産者視点で厳格に規格を守るQC活動があってこそ、QAが保証する品質の土台が築かれるのです。

品質保証と品質管理の関係性

ここまで違いを強調してきましたが、品質保証(QA)と品質管理(QC)は、決して独立したものでも、対立するものでもありません。両者は、企業の品質を支える車の両輪のような、密接で補完的な関係にあります。

- 品質管理(QC)部門が製造現場で収集した不良率や故障モードといった客観的なデータは、品質保証(QA)部門にとって、品質改善の仕組みを考える上で非常に重要な情報となります。例えば、特定の部品の不良率が高いというQCからのフィードバックがあれば、QAはその部品のサプライヤーの監査を行ったり、設計そのものの見直しを提案したりします。

- 逆に、品質保証(QA)部門が設定した高い品質目標や、構築した品質マネジメントシステム(後述)という大きな枠組みの中で、品質管理(QC)は日々の具体的な活動を行います。

優れた製造業の企業では、このQAとQCが組織的にしっかりと連携し、情報共有を密に行っています。QCが「点の品質」を守り、QAがその点を繋いで「線の品質」を管理し、さらに未来の「面の品質」を設計していく。このような連携プレーによって、顧客に信頼される高い品質が実現されるのです。

品質保証の具体的な仕事内容

品質保証の仕事は、製品のライフサイクル全体にわたっており、非常に多岐にわたります。ここでは、その業務内容を「企画・開発段階」「製造工程」「出荷・販売後」「組織全体」という4つのフェーズに分けて具体的に解説します。

製品の企画・開発段階での業務

ものづくりの品質は、企画・開発といった上流工程でその大部分が決まると言われています。この段階で品質をしっかりと作り込むことが、後工程での手戻りや市場での不具合を防ぐ鍵となります。

品質計画の立案

新製品の開発プロジェクトが始まると、品質保証部門はまず「品質計画」の立案を行います。これは、その製品に求められる品質レベルを定義し、それを達成するための具体的な活動計画を立てるプロセスです。

- 品質目標の設定: ターゲットとなる顧客層、製品の用途、競合製品の品質レベルなどを分析し、「製品寿命は最低〇年」「落下耐久性は高さ〇m」「不良率は〇〇ppm以下」といった、定量的で測定可能な品質目標を設定します。

- リスクアセスメント: 開発する製品に潜む品質上のリスクを予測し、評価します。この際に用いられる代表的な手法がFMEA(Failure Mode and Effect Analysis:故障モード影響解析)です。これは、製品を構成する部品や機能ごとに「どのような故障(故障モード)が起こりうるか」「その故障が起きた場合、顧客や製品全体にどのような影響(影響)があるか」を網羅的に洗い出し、リスクの大きさを評価して、事前に対策を講じるための手法です。

- 活動計画の策定: 設定した品質目標を達成し、リスクを低減するために、「いつ」「誰が」「何を」するのかを具体的に計画に落とし込みます。例えば、「設計のどの段階でレビューを行うか」「どのような信頼性試験を実施するか」「サプライヤーの選定基準はどうするか」などを明確にします。

この品質計画が、プロジェクト全体の品質活動の羅針盤となります。

仕様書・設計書のレビュー

設計部門が作成した製品の仕様書や設計図面、回路図などを、品質保証の視点から厳しくチェックするのも重要な業務です。これをデザインレビュー(DR)と呼びます。

設計者は、機能や性能、コストを重視するあまり、品質や安全性の観点を見落としてしまうことがあります。品質保証部門は、第三者の客観的な立場でレビューに参加し、以下のような点を確認します。

- 品質目標の達成: 設計された仕様で、品質計画で定めた目標(耐久性、安全性など)が達成できるか。

- 過去の不具合の反映: 過去の類似製品で発生した不具合やクレームが、今回の設計で対策されているか。

- 製造容易性(DRM): この設計で、安定して高品質に製造することができるか。無理な公差設定や、組み立てにくい構造になっていないか。

- 法令・規格への準拠: 製品に関連する法律(例:PL法、各種安全規格)や国際規格(例:ISO)の要求事項を満たしているか。

レビューで問題点が見つかった場合は、設計部門に修正を要求します。上流工程である設計段階で問題を発見し修正する方が、金型を作ってしまった後や量産開始後に修正するよりも、はるかにコストと時間を節約できます。

製造工程での業務

製品が量産される製造工程においても、品質保証部門は重要な役割を担います。単に完成品を検査するだけでなく、品質が安定して作り込まれるプロセスそのものを管理・改善します。

工程管理・工程改善

品質保証部門は、製造工程が安定した状態(管理状態)にあり、常に均一な品質の製品を生み出せる能力があるかを確認します。

- 工程能力の評価: 製造工程が、求められる品質(規格)をどの程度の余裕をもって達成できるかを、工程能力指数(Cpk)などの統計的な指標を用いて評価します。

- 統計的工程管理(SPC): 製造工程から得られるデータ(寸法、重量、温度など)を管理図というグラフにプロットし、品質のばらつきを監視します。ばらつきが許容範囲を超えそうな兆候が見られた場合、異常の根本原因を調査し、工程を修正することで、不良品の発生を未然に防ぎます。

- 変更点管理: 製造工程において、作業者、設備、材料、作業方法(4M)に変更があった場合、その変更が品質に悪影響を及ぼさないかを事前に評価し、変更後の品質を確認します。

これらの活動を通じて、勘や経験だけに頼るのではなく、データに基づいた科学的なアプローチで製造工程の品質を維持・向上させていきます。

サプライヤー(仕入れ先)の品質管理

現代のものづくりは、多くのサプライヤーから供給される部品や材料の上に成り立っています。そのため、自社の品質だけでなく、サプライヤーの品質を管理することも極めて重要です。

- サプライヤー選定: 新規に取引を開始するサプライヤーに対して、その品質管理体制が自社の要求基準を満たしているかを評価・認定します。

- 品質監査: 定期的にサプライヤーの工場を訪問し、品質マネジメントシステムが適切に運用されているか、製造工程が安定しているかなどを監査します。問題が見つかれば、改善計画の提出を求め、その進捗をフォローします。

- 品質指導・育成: サプライヤーの品質レベル向上のため、品質管理手法に関する教育を行ったり、共同で品質改善活動に取り組んだりすることもあります。

最終製品の品質は、構成する一つ一つの部品の品質によって決まります。サプライヤーをパートナーとして巻き込み、サプライチェーン全体の品質レベルを引き上げることが、品質保証の重要な使命です。

社内品質監査

自社の製造部門や関連部門が、定められた品質マネジメントシステムのルール通りに業務を行っているかを、定期的かつ客観的にチェックする活動が「内部監査」です。品質保証部門は、この内部監査の計画を立案し、監査員として実施する中心的な役割を担います。

監査では、作業標準書が守られているか、記録は正しく付けられているか、設備や計測器の点検は適切に行われているかなどを確認します。ルールからの逸脱(不適合)が発見された場合は、是正を要求し、その対策が確実に実行されるまでフォローアップします。これにより、品質システムの形骸化を防ぎ、組織全体の品質意識を維持・向上させます。

出荷・販売後の業務

製品が顧客の手に渡った後も、品質保証の仕事は続きます。市場からのフィードバックは、品質をさらに向上させるための貴重な情報源となります。

製品の最終検査・出荷判定

製造工程で最終検査に合格した製品(ロット)について、本当に出荷して良いかどうかを最終的に判断する権限を持つのが品質保証部門です。品質管理部門が行う検査結果に加えて、製造工程の安定性、サプライヤーからの部品品質情報、過去の不具合情報などを総合的に評価し、「品質を保証できる」と判断した場合にのみ、出荷を承認します。

この出荷判定は、市場への不良品流出を防ぐための最後の砦であり、品質保証部門が担う非常に重い責任の一つです。

クレーム・不具合の原因究明と対策

顧客からクレームや不具合の連絡があった場合、その対応の窓口となり、原因究明と対策の主導的な役割を果たします。

- 現品分析: 顧客から返送された不具合品を詳細に分析し、故障のメカニズムや発生状況を特定します。

- 原因究明: 「なぜなぜ分析」のような手法を用いて、不具合の表面的な原因だけでなく、その背後にある管理体制や仕組みの問題といった「真の原因(根本原因)」を徹底的に掘り下げます。

- 再発防止策の立案と実行: 究明された根本原因を取り除くための恒久的な対策を立案します。対策は、設計変更、製造工程の改善、検査基準の見直し、作業標準の改訂など多岐にわたります。関係部署(設計、製造、購買など)を巻き込み、対策が確実に実行されるよう調整・推進します。

クレーム対応は受け身の仕事に見えますが、一件のクレームの背後には、声に出さない多くの顧客の不満が隠れている可能性があります。クレームを真摯に受け止め、再発防止に繋げることは、未来の品質を向上させるための極めて重要な活動です。

顧客へのアフターサービス

品質保証部門は、修理や交換といった直接的なアフターサービス体制の構築や管理にも関わります。顧客からの問い合わせに対して、技術的な観点から的確な情報を提供したり、修理部門の業務プロセスを改善して対応スピードや品質を向上させたりすることも業務の一環です。誠実で迅速なアフターサービスは、万が一の不具合で低下した顧客の信頼を回復し、逆に企業のファンになってもらう機会にもなり得ます。

組織全体に関わる業務

品質保証は、個別の製品だけでなく、会社全体の品質に対する仕組みや文化を創り上げる役割も担っています。

品質マネジメントシステムの構築・運用

ISO 9001に代表される品質マネジメントシステム(QMS)は、高品質な製品やサービスを継続的に提供するための、組織的な仕組みの国際規格です。品質保証部門は、このQMSを自社に導入し、維持・改善していく中心的な役割を担います。

具体的には、品質に関する全社的な方針や目標を定め、業務の手順を文書化(マニュアルや規定の作成)し、そのルールが全部門で守られているかを監視します。また、定期的にQMSの有効性を見直し、継続的な改善を推進します。QMSを適切に運用することで、個人の能力だけに依存せず、組織として安定した品質を生み出す土台を築きます。

社員への品質教育

「品質は工程で作り込む」という考え方に基づき、品質は品質保証部門だけが担うものではなく、全従業員がそれぞれの持ち場で責任を持つべきという意識を醸成することも重要です。

品質保証部門は、全社的な品質意識の向上のため、社員向けの品質教育を企画・実施します。

- 新入社員研修での品質に関する基礎教育

- QCサークル活動(小集団改善活動)の推進支援

- 品質月間などのイベント企画

- ヒヤリハット事例やクレーム情報の全社共有

これらの活動を通じて、組織全体に「品質第一」の文化を根付かせていきます。

製造業で品質保証が重要視される理由

なぜ多くの製造業企業が、品質保証という機能に多大なコストと人材を投入するのでしょうか。それは、品質保証が単なるコストセンターではなく、企業の持続的な成長と競争力を支える、極めて重要な戦略的機能であるからです。その理由は、大きく4つ挙げられます。

企業の信頼性・ブランド価値の向上

現代の市場において、製品の機能や価格だけで差別化を図ることはますます困難になっています。そのような中で、「あの会社の製品なら、品質が高く、安心して長く使える」という顧客からの信頼は、他社には真似できない強力な競争優位性となります。

品質保証活動は、この信頼を築き、維持するための根幹です。一貫して高品質な製品を市場に送り出し、万が一の不具合にも誠実に対応する姿勢を続けることで、顧客の中に「品質の高さ=その企業のブランド」というイメージが定着します。このブランド価値は、価格競争に巻き込まれにくくなるだけでなく、優秀な人材の確保や、取引先との良好な関係構築にも繋がる、企業の無形資産となります。

特に、インターネットやSNSが普及した現代では、一個人の製品に対する評価が瞬時に世界中に拡散します。良い評判は強力なマーケティングツールになる一方で、たった一つの重大な品質問題が、長年かけて築き上げてきたブランド価値を一瞬で失墜させるリスクもはらんでいます。品質保証は、企業のレピュテーション(評判)を守り、攻めるための両面で不可欠な機能なのです。

顧客満足度の向上

顧客が製品を購入するのは、その製品が持つ機能によって自身の課題を解決したり、欲求を満たしたりするためです。品質保証は、製品がその本来の目的を確実に果たし、顧客が期待する価値を提供できることを保証します。

しかし、現代の顧客が求める「品質」は、単に「壊れない」「仕様通りに動く」といった基本的なレベルにとどまりません。

- 使いやすさ(ユーザビリティ): 直感的に操作できるか、ストレスなく使えるか。

- 美的品質: デザインは洗練されているか、質感は高いか。

- 期待を超える性能: 公称スペック以上のパフォーマンスを発揮するか。

- アフターサービスの質: 問い合わせに迅速・丁寧に対応してくれるか。

品質保証は、こうした顧客の潜在的なニーズや期待(魅力的品質)までをも深く理解し、製品やサービスに織り込むことを目指します。顧客の期待を超える体験を提供することで、深い満足感が生まれ、それがリピート購入やロイヤルカスタマー化へと繋がっていきます。 顧客満足度の向上は、企業の安定的かつ長期的な収益基盤を築く上で最も重要な要素であり、品質保証はその中心的なドライバーとなります。

製品事故の未然防止

品質保証が担う最も重要な社会的責任の一つが、製品事故の未然防止です。製品の欠陥によって、顧客の生命や身体、財産に損害を与えるような事態は、絶対にあってはなりません。

自動車のリコール、家電製品の発火事故、食品への異物混入など、製品の品質問題が重大な事故につながった事例は後を絶ちません。こうした事故が発生すると、企業は被害者への賠償や製品回収に莫大な費用を要するだけでなく、刑事責任を問われたり、事業継続が困難になるほどの深刻なダメージを受けたりします。

品質保証は、設計段階での安全性レビュー(フェールセーフ設計の確認など)、製造工程での厳格な管理、市場での不具合情報の監視などを通じて、製品に起因する事故のリスクを限りなくゼロに近づける活動を行います。特に、製造物責任法(PL法)では、製品の欠陥によって損害が生じた場合、製造業者に過失がなくても損害賠償責任を負うことが定められています。品質保証は、このPL法のリスクから企業を守るための法務的な側面も持っているのです。

長期的なコスト削減

「品質を高めるとコストが上がる」と考える人もいるかもしれません。確かに、より良い材料を使ったり、検査を増やしたりすれば、目先の製造コストは増加します。しかし、長期的な視点で見れば、優れた品質保証活動は企業の総コストを大幅に削減します。

この考え方を理解する上で、「品質コスト」という概念が役立ちます。品質コストは、以下の4つに分類されます。

- 予防コスト: 良い品質を作り込むためのコスト。品質計画、品質教育、工程管理などに要する費用。

- 評価コスト: 品質を確認するためのコスト。各種検査、試験、監査などに要する費用。

- 内部失敗コスト: 市場に出る前に発見された不良に関するコスト。手直し、廃棄、再検査の費用など。

- 外部失敗コスト: 市場に出てから発生した不良に関するコスト。クレーム対応、修理、製品回収(リコール)、賠償、ブランドイメージ低下による機会損失など。

品質保証活動は、「予防コスト」と「評価コスト」に投資することで、「内部失敗コスト」および「外部失敗コスト」を劇的に削減することを目指します。 特に、市場流出後に発生する「外部失敗コスト」は、内部失敗コストの何倍、何十倍にも膨れ上がることが知られています。

初期段階で品質を作り込む「予防」に力を入れることで、後工程での手戻りや、市場での大規模な問題発生を防ぎ、結果としてトータルコストを最小化できるのです。これは「安物買いの銭失い」の逆で、「品質はタダ(Quality is Free)」とも表現される、ものづくりの本質的な考え方です。

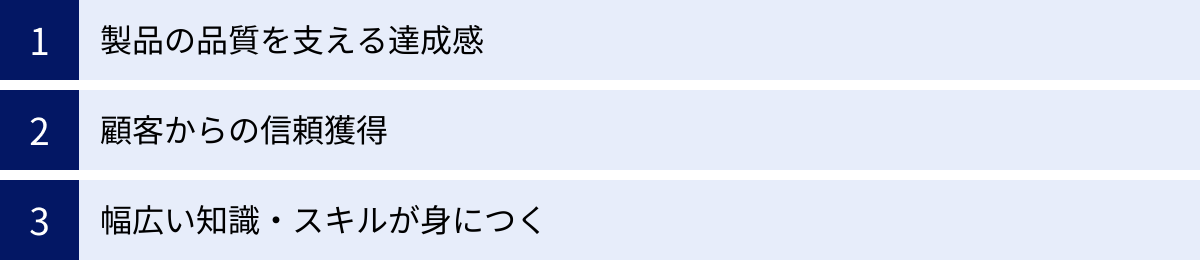

品質保証の仕事で感じるやりがい

品質保証の仕事は、企業の品質を支える最後の砦として、時に厳しい判断を迫られる責任の重い仕事です。しかし、その分、他では得られない大きな達成感ややりがいを感じることができます。

製品の品質を支える達成感

品質保証の担当者は、自社が世に送り出す製品の品質に、最終的な責任を負う立場にあります。自分が関わった製品が、市場で高い評価を受け、多くの顧客に喜んで使われているのを見聞きした時、「この製品の安全・安心を自分が支えたんだ」という強い誇りと達成感を感じることができます。

特に、開発段階で潜在的なリスクを発見し、未然に問題を食い止められた時や、困難なクレームの原因を突き止め、再発防止策を講じることで、より安全で高品質な製品へと改善できた時には、大きな手応えを感じられるでしょう。自分の仕事が、社会の安全や人々の豊かな生活に直接貢献しているという実感は、この仕事ならではの大きな魅力です。

顧客からの信頼獲得

品質保証の仕事は、時に顧客からの厳しいクレームに直面することもあります。しかし、そのような厳しい状況だからこそ、真摯に対応し、問題を解決することで、逆に顧客からの深い信頼を得られることがあります。

不具合の原因を徹底的に調査し、誠意をもって顧客に説明し、迅速かつ適切な対策を講じる。その一連のプロセスを通じて、「この会社は、問題から逃げずにきちんと向き合ってくれる信頼できる会社だ」と顧客に感じてもらえた時、それは大きな喜びとなります。クレームというピンチを、顧客との絆を深めるチャンスに変えられた経験は、何物にも代えがたいやりがいにつながります。

幅広い知識・スキルが身につく

品質保証の仕事は、製品の企画・開発から設計、調達、製造、販売、アフターサービスまで、ものづくりの全プロセスに横断的に関わるのが特徴です。そのため、業務を通じて非常に幅広い知識とスキルを身につけることができます。

- 技術的な知識: 製品の構造や機能、材料、加工方法、信頼性工学など、深い専門知識。

- マネジメントスキル: ISO 9001などの品質マネジメントシステムの構築・運用スキル。

- 分析・問題解決スキル: QC七つ道具や統計的手法を用いたデータ分析能力、論理的思考力。

- 対人スキル: 設計、製造、営業、サプライヤー、顧客など、社内外の様々な立場の人々と調整・交渉するコミュニケーション能力。

- 法律・規格に関する知識: PL法や国内外の各種規格に関する知識。

一つの分野にとどまらず、常に新しい知識を学び、多様なスキルを磨き続けられる環境は、知的好奇心が旺盛な人にとって大きな魅力です。ここで得られる幅広い視野とスキルは、将来のキャリアパスを考える上でも大きな財産となるでしょう。

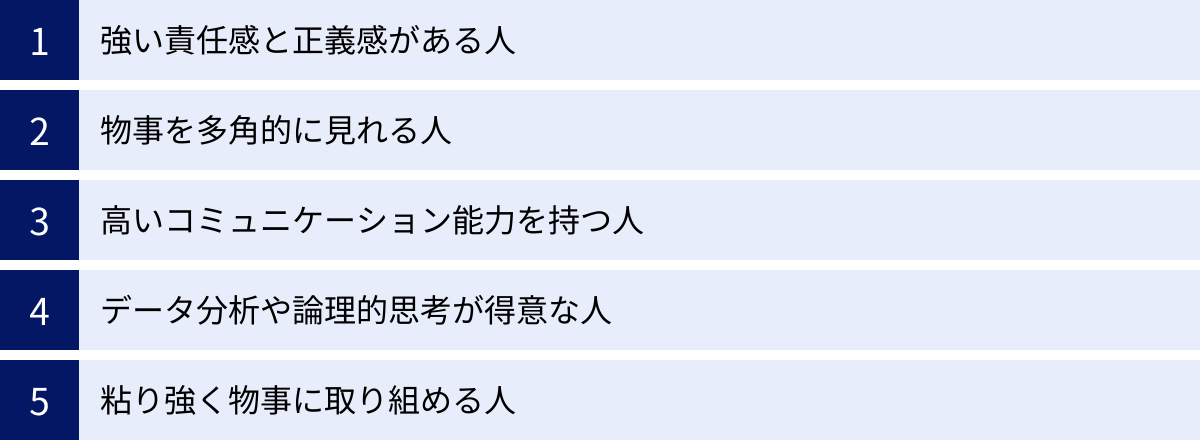

品質保証の仕事に向いている人の特徴

品質保証の仕事は、その専門性と責任の重さから、特定の資質や性格を持つ人が向いていると言われます。ここでは、品質保証のプロフェッショナルとして活躍できる人の特徴を5つ紹介します。

強い責任感と正義感がある人

品質保証は、製品の品質に対する最後の砦です。時には、納期やコストを優先しようとする他部署の圧力に対して、「品質基準を満たしていないものは出荷できない」と断固として主張しなければならない場面もあります。自社の製品と、それを使う顧客に対して強い責任感を持ち、安易な妥協を許さない正義感は、品質保証担当者にとって最も重要な資質です。自分の判断が、会社の信頼や顧客の安全に直結することを常に意識し、プレッシャーの中でも冷静かつ公正な判断を下せる人が求められます。

物事を多角的に見れる人

品質問題の原因は、一つの部署や一つの事象だけで完結することは稀です。設計の問題、製造工程の問題、部品の問題、さらには営業部門からの要求仕様の問題など、様々な要因が複雑に絡み合っています。そのため、一つの視点に固執せず、開発、製造、営業、購買、そして顧客といった、あらゆる関係者の立場や状況を理解し、物事を俯瞰的に捉える能力が不可欠です。それぞれの言い分に耳を傾けつつも、客観的な事実に基づいて本質的な課題を見抜き、全体の最適解を導き出せるバランス感覚が重要になります。

高いコミュニケーション能力を持つ人

品質保証の仕事は、社内外の非常に多くの人々と関わります。他部署に改善を依頼したり、サプライヤーに品質指導を行ったり、顧客にクレームの説明をしたりと、様々な場面で円滑なコミュニケーションが求められます。

特に、相手にとって耳の痛い指摘をしなければならない場面も多いため、単に正しいことを言うだけでなく、相手の立場を尊重し、納得を得ながら協力関係を築くための高度なコミュニケーション能力が必要です。論理的に説明する力はもちろん、相手の話を真摯に聞く傾聴力、そして利害関係を調整する交渉力も、この仕事で成果を出すためには欠かせないスキルです。

データ分析や論理的思考が得意な人

品質保証における判断は、個人の勘や経験だけに頼るべきではありません。「なぜその問題が起きたのか」「なぜその対策が有効なのか」を、客観的なデータに基づいて論理的に説明できる能力が強く求められます。製造工程から収集される膨大なデータを統計的手法(QC七つ道具、統計的工程管理など)を用いて分析し、品質のばらつきや異常の兆候を読み解く力は、品質保証の専門家としての根幹をなすスキルです。事実(Fact)とデータに基づいて仮説を立て、検証し、結論を導き出すという科学的なアプローチを楽しめる人は、この仕事に非常に向いています。

粘り強く物事に取り組める人

品質問題の根本原因は、すぐに見つかることばかりではありません。地道なデータ収集、再現実験の繰り返し、関係者への根気強いヒアリングなど、泥臭い作業を厭わず、真実にたどり着くまで諦めずに追求し続けられる粘り強さが必要です。また、一度決めた再発防止策が、現場に定着し、形骸化することなく運用され続けるかを見届ける、長期的なフォローアップも重要な仕事です。すぐに結果が出なくても、コツコツと物事を改善していくことに喜びを感じられる人が、品質保証の分野で大きく成長できるでしょう。

品質保証の仕事に役立つスキルと資格

品質保証の専門家としてキャリアを築いていく上で、特定のスキルや資格を身につけておくことは大きな強みになります。ここでは、実務で求められるスキルと、キャリアアップに繋がるおすすめの資格を紹介します。

求められるスキル

品質管理手法の知識(QC七つ道具など)

品質問題を解決するためには、現状を正しく把握し、原因を分析するための「道具」が必要です。その代表格が「QC七つ道具」と「新QC七つ道具」です。

- QC七つ道具: 主に数値データを整理・分析するための手法群です。

- パレート図: 問題を重要な順に層別し、どこから手をつけるべきかを明確にします。

- 特性要因図: 問題(特性)とそれに影響を及ぼす要因の関係を整理し、原因を掘り下げるのに役立ちます。

- ヒストグラム: データのばらつきの状態を視覚的に把握します。

- 管理図: 工程が安定した状態にあるかを時系列で監視します。

- その他、グラフ、チェックシート、散布図が含まれます。

- 新QC七つ道具: 主に言語データを整理し、方針立案や問題解決のプロセスを明確にするための手法群です。(例:親和図法、連関図法など)

これらの手法を適切に使いこなすことで、勘や経験に頼らない、客観的で説得力のある品質改善を進めることができます。

ISO 9001など品質マネジメントシステムの知識

ISO 9001は、品質マネジメントシステム(QMS)に関する最も普及した国際規格です。多くの企業がこの規格に基づいて自社の品質保証の仕組みを構築しており、その内容を深く理解していることは、品質保証担当者にとって必須の知識といえます。ISO 9001は、顧客満足の向上と継続的な改善を基本理念としており、その要求事項を理解することで、体系的で網羅的な品質保証活動を実践できます。特に、内部監査やサプライヤー監査を行う際には、この知識が直接的に役立ちます。

問題解決能力

品質保証の日常業務は、大小さまざまな問題解決の連続です。発生した不具合に対して、その場しのぎの対症療法を繰り返すのではなく、二度と同じ問題が起こらないように根本原因を突き止めて対策する能力が求められます。そのための思考法やフレームワークとして、以下のようなものが挙げられます。

- なぜなぜ分析: 「なぜ?」を5回繰り返すことで、問題の真因を探る手法。

- FTA(Fault Tree Analysis:故障の木解析): 特定の望ましくない事象(製品の故障など)の原因を、ツリー構造で論理的に解析する手法。

- 8Dレポート: 問題解決のための8つのステップ(チーム編成、問題記述、暫定対策、原因究明、恒久対策、導入と検証、再発防止、賞賛)をまとめた報告形式。

これらのフレームワークを身につけることで、属人的でない、再現性の高い問題解決が可能になります。

交渉力・調整力

前述の通り、品質保証は多くの関係者との連携が不可欠です。設計部門に仕様変更を依頼したり、製造部門に作業手順の遵守を徹底させたり、購買部門と協力してサプライヤーの品質改善を求めたりと、様々な場面で交渉や調整が必要になります。相手の立場や意見を尊重しつつも、品質を守るという本来の目的を見失わず、組織全体として最善の結論に至るよう粘り強く働きかけることができる交渉力・調整力は、極めて重要なスキルです。

おすすめの資格

品質保証の仕事に就くために必須の資格はありませんが、自身の知識やスキルを客観的に証明し、キャリアアップを図る上で役立つ資格はいくつか存在します。

| 資格名 | 概要 | 主催団体 |

|---|---|---|

| 品質管理検定(QC検定) | 品質管理に関する知識を問う検定試験。4級(入門)から1級(指導的レベル)まで4段階あり、自身のレベルに合わせて受験可能。品質管理分野で最も知名度の高い資格の一つ。 | 日本規格協会(JSA) |

| ISO 9001 内部監査員・審査員補 | ISO 9001に基づいた品質マネジメントシステムを監査するための知識・スキルを証明する資格。研修コースを受講し、試験に合格することで取得できる。 | 各認証機関・研修機関 |

| ソフトウェア品質技術者資格認定(JCSQE) | ソフトウェア開発における品質保証・品質管理の技術力を認定する資格。初級、中級、上級のレベルがある。IT・ソフトウェア業界のQAを目指す場合におすすめ。 | 日本科学技術連盟(JUSE) |

品質管理検定(QC検定)

品質保証・品質管理の分野で最もポピュラーで、知名度が高い資格です。品質管理の手法や考え方を体系的に学ぶことができ、実務に直結する知識が身につきます。 2級や3級を取得していると、品質に関する基礎知識を有していることの証明となり、就職・転職活動でも有利に働くことがあります。1級は非常に難易度が高いですが、取得できれば品質管理の高度な専門家として高く評価されます。(参照:日本規格協会グループ)

ISO 9001内部監査員・審査員補

自社の品質マネジメントシステムがISO 9001の要求事項に適合しているか、また有効に機能しているかをチェックする「内部監査」は品質保証の重要な業務です。この資格を取得する過程で、ISO 9001の規格を深く理解し、監査員としての視点やスキルを学ぶことができます。 サプライヤー監査など、社外の品質体制を評価する際にも役立つ知識です。

ソフトウェア品質技術者資格認定

自動車や家電など、あらゆる製品にソフトウェアが組み込まれる現代において、ソフトウェアの品質保証はますます重要になっています。この資格は、ソフトウェア特有の品質問題やテスト技法、開発プロセスに関する専門知識を証明するものです。組み込みソフトウェアやWebサービス、業務システムなどの品質保証に携わる方、または目指す方にとっては非常に価値のある資格といえるでしょう。

これらの資格取得は、知識の習得だけでなく、品質に対する高い意識を持っていることのアピールにも繋がります。

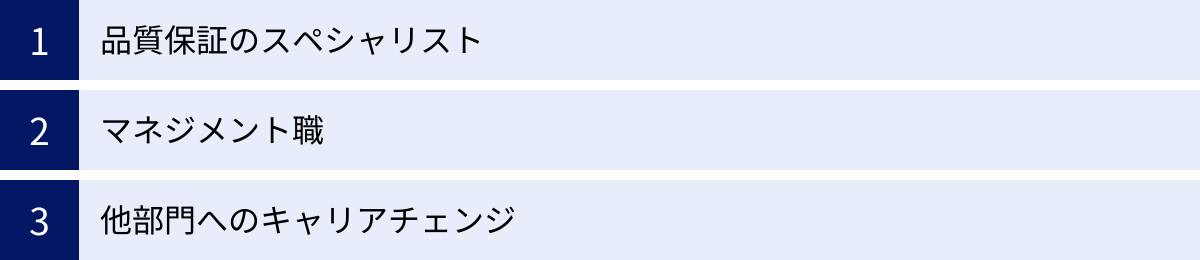

品質保証のキャリアパスと将来性

責任が重く、専門性も高い品質保証の仕事ですが、その分、多様なキャリアパスが拓けており、将来性も非常に高い職種です。

品質保証のキャリアパス

品質保証部門で経験を積んだ後のキャリアは、大きく分けて3つの方向に進むことが考えられます。

- 品質保証のスペシャリスト

特定の分野における品質保証の専門性を極める道です。例えば、「信頼性工学の専門家」「統計的品質管理のエキスパート」「国際規格や法規制のエキスパート」など、深い知識と経験を武器に、社内で第一人者として活躍します。高難度の品質問題の解決や、全社的な品質戦略の策定など、高度な専門性が求められる場面でその価値を発揮します。 - マネジメント職

品質保証部門のリーダー、課長、部長といった管理職へとステップアップするキャリアパスです。個々の製品の品質だけでなく、部門全体の戦略立案、予算管理、部下の育成といったマネジメント業務を担います。経営層に近い立場で、全社の品質方針を決定し、組織を動かしていく役割が求められます。 - 他部門へのキャリアチェンジ

品質保証で培った幅広い知識と視野を活かして、他の部門で活躍する道も拓かれています。- 商品企画・開発: 顧客の視点や品質リスクに関する知見を活かし、より市場に受け入れられる製品の企画に貢献できます。

- 生産技術・製造: 工程改善や品質の作り込みに関する知識を活かし、より安定的で高効率な生産ラインの構築に貢献できます。

- 購買・調達: サプライヤーの品質管理能力を見極めるスキルを活かし、より信頼性の高いサプライチェーンの構築に貢献できます。

このように、品質保証の経験は、ものづくりに関わるあらゆる部門で通用するポータブルなスキルであり、キャリアの選択肢を大きく広げてくれます。

品質保証の将来性

テクノロジーの進化や市場環境の変化に伴い、品質保証の仕事も変革の時を迎えていますが、その重要性は今後ますます高まっていくと考えられます。

- 製品の複雑化とソフトウェアの重要性増大: IoT、AI、自動運転など、現代の製品はハードウェアとソフトウェアが複雑に融合しています。これに伴い、品質保証がカバーすべき領域は拡大し、特にソフトウェア品質保証の専門家の需要は急速に高まっています。

- DX(デジタルトランスフォーメーション)の進展: 製造ラインに設置されたセンサーからリアルタイムにデータを収集し、AIを用いて品質の異常を予知する「予兆保全」など、デジタル技術を活用した新しい品質保証のアプローチが生まれています。ビッグデータの解析スキルやITリテラシーは、これからの品質保証担当者にとって重要な武器となるでしょう。

- グローバル化とサプライチェーンの複雑化: 世界中のサプライヤーから部品を調達し、世界中の市場に製品を販売することが当たり前になった今、グローバルな視点での品質マネジメントが不可欠です。各国の法規制や文化に対応し、複雑なサプライチェーン全体の品質を管理できる人材の価値は高まり続けます。

単なる検査業務はAIや自動化技術に代替されていく可能性がありますが、顧客の期待を理解し、未知のリスクを予測し、組織横断で品質を作り込むという、品質保証の根幹をなす戦略的な役割は、人間にしかできません。むしろ、技術の進化によって、品質保証はより創造的で付加価値の高い仕事へと進化していくでしょう。企業の競争力を左右する重要な機能として、品質保証の将来性は非常に明るいといえます。

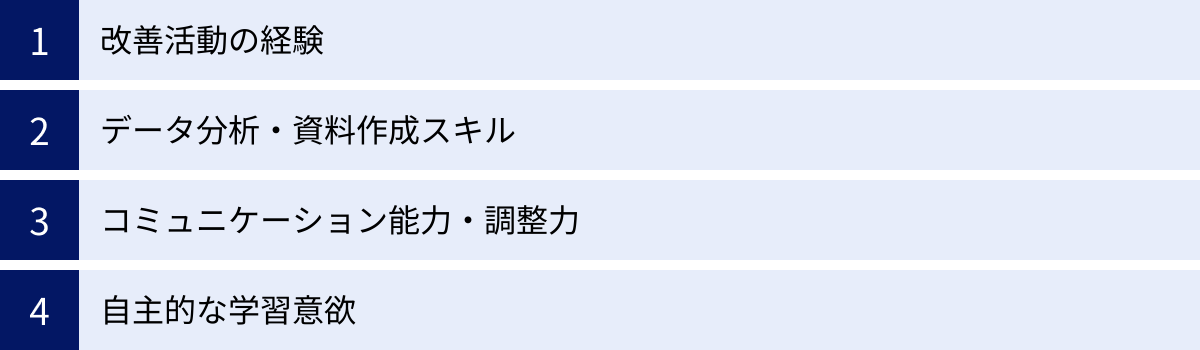

未経験から品質保証に転職は可能?

専門性が高いイメージのある品質保証の仕事ですが、未経験からでも転職することは可能なのでしょうか。結論から言うと、「可能性は十分にあるが、関連する経験やスキルが有利に働く」と言えます。

未経験でも転職できる可能性

全くの異業種・異職種からの転職は、若手向けのポテンシャル採用などを除けば、ハードルが高いのが実情です。しかし、製造業における何らかの実務経験があれば、未経験から品質保証へのキャリアチェンジは十分に可能です。

特に、以下のような職種の経験者は、品質保証への親和性が高いと言えます。

- 製造・生産技術: ものづくりの現場を知り尽くしており、工程管理や改善の重要性を理解しているため。

- 設計・開発: 製品の仕様や構造に精通しており、品質問題の原因究明にその知識を活かせるため。

- サービスエンジニア・セールスエンジニア: 顧客と直接接し、市場での製品の使われ方やクレーム内容を熟知しているため。

これらの職種で培った経験は、品質保証の仕事を行う上で必ず役立ちます。企業側も、こうした現場感覚を持った人材を品質保証部門に配置することで、より実効性の高い品質改善が進むことを期待しています。第二新卒など、ポテンシャルを重視する採用枠であれば、文系出身者でも論理的思考力やコミュニケーション能力を武器に挑戦できる場合があります。

アピールできる経験・スキル

未経験から品質保証への転職を目指す場合、自身の経験の中から、品質保証の仕事と関連性の高い要素を効果的にアピールすることが重要です。

- 改善活動の経験: 前職で「業務プロセスの見直しによって、ミスを30%削減した」「マニュアルを整備して、業務の標準化を進めた」など、現状を分析し、より良い状態へと改善した経験は、品質保証の仕事に通じるものとして高く評価されます。

- データ分析・資料作成スキル: Excelでのデータ集計やグラフ作成、PowerPointでの報告書作成といった基本的なPCスキルは必須です。客観的なデータに基づいて、論理的で分かりやすい報告ができます、という点を具体的なエピソードを交えてアピールしましょう。

- コミュニケーション能力・調整力: 「異なる意見を持つ複数の部署の間に入り、合意形成に導いた」「顧客からの難しい要望に対して、粘り強く交渉し、解決策を見出した」など、対人関係における調整能力や交渉力を示した経験は、多くのステークホルダーと関わる品質保証の仕事で活かせます。

- 自主的な学習意欲: QC検定を自主的に取得する、品質管理に関する書籍を読んで勉強するなど、この仕事に対する高い意欲と主体的な学習姿勢を示すことは、経験不足を補って余りあるアピールポイントになります。

未経験であっても、これらのポータブルスキルと高い意欲を示すことで、品質保証への扉を開くことは十分に可能です。

まとめ

本記事では、製造業における品質保証(QA)について、品質管理(QC)との違いから、具体的な仕事内容、重要性、やりがい、キャリアパスに至るまで、網羅的に解説してきました。

この記事の要点を改めて整理します。

- 品質保証(QA)とは、製品のライフサイクル全体を通じて、顧客が満足する品質を保証するための体系的な活動であり、単なる検査業務にとどまりません。

- 品質管理(QC)が製造工程での「規格満足」を目指すのに対し、品質保証(QA)はより広い視野で「顧客満足」の実現を目指します。

- 品質保証の仕事は、企画・開発段階での品質計画から、製造工程の管理、出荷後のクレーム対応、全社的な品質マネジメントシステムの運用まで、非常に多岐にわたります。

- 優れた品質保証は、企業の信頼性向上、製品事故の防止、そして長期的なコスト削減に繋がり、企業の競争力の源泉となります。

- 責任は重いですが、製品の品質を支える達成感や、幅広い知識が身につくなど、大きなやりがいのある仕事です。

- これからの品質保証には、従来の品質管理手法に加え、AIやIoTといったデジタル技術を活用していく視点が不可欠であり、将来性も非常に高い職種です。

品質保証は、ものづくりの根幹を支え、企業の未来を創る、ダイナミックでやりがいに満ちた仕事です。この記事が、品質保証という仕事の奥深さを理解し、キャリアを考える上での一助となれば幸いです。