日本の基幹産業である製造業は今、大きな転換期を迎えています。少子高齢化による労働力不足、グローバル市場での競争激化、そして働き方改革への対応など、解決すべき課題は山積みです。これらの課題に立ち向かい、持続的な成長を遂げるために不可欠なのが「生産性の向上」です。

しかし、「生産性を上げろ」と言われても、具体的に何から手をつければ良いのか分からない、という方も多いのではないでしょうか。生産性向上は、単なるコスト削減や効率化だけを指すのではありません。従業員の働きがいを高め、製品の付加価値を創造し、企業の競争力そのものを強化する経営戦略です。

この記事では、製造業における生産性の基本的な考え方から、生産性向上を阻む具体的な課題、そして明日から実践できる改善アイデアまでを網羅的に解説します。現場ですぐに取り組める「5S」や「7つのムダの排除」といった基本的な手法から、IoTやAIといった最新テクノロジーを活用した革新的なアプローチまで、20個の具体的なアイデアを詳しく紹介します。

さらに、これらの取り組みを成功に導くためのポイントや、設備投資・システム導入に活用できる補助金制度についても触れていきます。この記事を読めば、自社の状況に合わせた最適な生産性向上の道筋が見え、具体的な第一歩を踏み出すための知識とヒントが得られるはずです。

目次

製造業における生産性とは

生産性向上に取り組む前に、まず「生産性」という言葉の意味を正しく理解することが重要です。漠然としたイメージで進めてしまうと、目的が曖昧になり、思うような成果が得られません。ここでは、生産性の定義と具体的な計算方法について詳しく解説します。

生産性の定義と計算方法

生産性とは、投入した経営資源(インプット)に対して、どれだけの成果(アウトプット)が生み出されたかを示す指標です。少ないインプットでより多くのアウトプットを生み出す、あるいは同じインプットで付加価値のより高いアウトプットを生み出すことで、生産性は向上します。

生産性 = 産出(アウトプット) / 投入(インプット)

この基本的な式を元に、何をインプットとし、何をアウトプットとするかによって、生産性にはいくつかの種類があります。製造業で特に重要とされる代表的な生産性の指標を見ていきましょう。

1. 労働生産性

労働生産性は、従業員一人当たり、あるいは一時間当たりに生み出す成果(生産量や付加価値額)を示す指標です。最も一般的で、多くの企業でKPI(重要業績評価指標)として用いられています。

- 物的労働生産性: 生産量や販売金額など、物量的な成果をアウトプットとします。

- 計算式: 物的労働生産性 = 生産量 / 労働投入量(労働者数または総労働時間)

- 例: ある工場で10人の従業員が1ヶ月に1,000個の製品を生産した場合、一人当たりの労働生産性は100個となります。

- この指標は、同じ製品を生産しているライン間の比較や、時系列での効率変化を見るのに適しています。しかし、異なる製品を扱う部門間の比較には向きません。

- 付加価値労働生産性: 企業が新たに生み出した価値である「付加価値額」をアウトプットとします。製品やサービスの種類の違いを超えて、企業活動の成果を評価できるため、より本質的な生産性指標と言えます。

- 計算式: 付加価値労働生産性 = 付加価値額 / 労働投入量(労働者数または総労働時間)

- 付加価値額は、一般的に以下の式で計算されます。

- 付加価値額 = 売上高 – 外部購入価値(材料費、外注加工費、動力費など)

- 簡易的には、付加価値額 = 経常利益 + 人件費 + 減価償却費 + 賃借料 + 租税公課 で求めることもできます。

- この指標を高めるには、販売価格を上げる、材料費を削減する、あるいは従業員のスキルアップによってより高付加価値な製品を効率よく生産するといったアプローチが必要になります。

2. 資本生産性

資本生産性は、工場や機械設備などの有形固定資産(資本)が、どれだけ効率的に付加価値を生み出しているかを示す指標です。高額な設備投資が生産性向上にどれだけ寄与したかを評価するために重要です。

- 計算式: 資本生産性 = 付加価値額 / 有形固定資産額

- この指標を高めるには、設備の稼働率を上げる、既存の設備で生産できる製品の種類を増やす、あるいは不要な設備を売却するなどの方法が考えられます。設備の稼働率向上は、製造業における生産性向上の重要な鍵となります。

3. 全要素生産性(TFP: Total Factor Productivity)

全要素生産性は、労働や資本といった測定可能なインプットだけでは説明できない、生産性の向上分を示す指標です。具体的には、技術革新、業務プロセスの改善、従業員のスキル向上、ブランド価値の向上といった、目に見えにくい経営努力の成果を表します。

- 計算式: 全要素生産性の上昇率は、産出の成長率から、労働や資本の投入量の成長率を差し引いて算出されます。

- この指標は、企業の総合的な競争力やイノベーション能力を測る上で非常に重要です。長期的な視点で生産性向上を考える際には、この全要素生産性をいかに高めていくかが問われます。

これらの指標を正しく理解し、自社の状況に合わせて計測することで、現状の課題を客観的に把握し、生産性向上のための具体的な目標設定が可能になります。 まずは、計測しやすい労働生産性から算出し、自社の立ち位置を確認することから始めてみましょう。

製造業で生産性向上が急務とされる背景

なぜ今、これほどまでに製造業で生産性向上が叫ばれているのでしょうか。その背景には、日本が直面する社会構造の変化や、グローバルな経済環境の変化が複雑に絡み合っています。ここでは、生産性向上が急務とされる3つの主要な背景について掘り下げていきます。

少子高齢化による人手不足

日本が抱える最も深刻な課題の一つが、少子高齢化に伴う生産年齢人口(15~64歳)の減少です。総務省の発表によると、日本の生産年齢人口は1995年をピークに減少を続けており、今後もこの傾向は加速すると予測されています。(参照:総務省統計局 人口推計)

この影響は、労働集約的な側面を持つ製造業において特に顕著です。具体的には、以下のような問題を引き起こしています。

- 採用難と人件費の高騰: 若年層の労働力が減少し、製造業への就職を希望する人材も限られるため、企業は人材確保に苦戦しています。優秀な人材を確保・維持するためには、賃金水準の引き上げや待遇改善が不可欠となり、これが人件費の高騰につながります。

- 技術・技能の継承問題: 長年にわたり現場を支えてきたベテラン従業員が次々と定年退職を迎える一方で、後継者となる若手人材が十分に育っていないという問題があります。これにより、熟練の技やノウハウといった「暗黙知」が失われ、企業の競争力の源泉が揺らぎかねません。

- 労働環境の悪化: 人手が足りない状況では、残った従業員一人ひとりへの負担が増大します。長時間労働が常態化し、労働環境が悪化することで、離職率の上昇や新たな人材の敬遠といった悪循環に陥るリスクがあります。

このような状況下で、従来の「人海戦術」に頼った生産体制を維持することは不可能です。限られた人員で、これまで以上のアウトプットを生み出すためには、業務プロセスの徹底的な効率化や自動化といった生産性向上の取り組みが不可欠なのです。人手不足はもはや避けられない現実であり、これを乗り越えるための唯一の道が生産性の向上であると言えます。

グローバル化による国際競争の激化

インターネットと物流網の発達により、市場は完全にグローバル化しました。日本の製造業は、国内市場だけでなく、世界中の企業と常に競争しなくてはならない時代にあります。このグローバル競争の激化も、生産性向上を迫る大きな要因です。

- 新興国企業との価格競争: 中国や東南アジア諸国の企業は、豊富な労働力と比較的安価な人件費を武器に、低コストな製品を大量生産して市場シェアを拡大しています。単純な価格競争では、人件費の高い日本の製造業が太刀打ちするのは困難です。価格以外の付加価値(高品質、高機能、優れたデザインなど)で差別化を図る必要がありますが、そのためには高い生産性が求められます。

- 品質・技術レベルのキャッチアップ: かつて「Made in Japan」は高品質の代名詞でしたが、現在では海外企業の技術力も飛躍的に向上しています。特に、欧米の先進企業は「インダストリー4.0」に代表されるような、IoTやAIを活用したスマートファクトリー化を積極的に推進し、生産性を劇的に高めています。こうした企業と伍していくためには、日本企業もデジタル技術を駆使した生産性革新が急務です。

- サプライチェーンの複雑化とリスク増大: 部品調達や販売網が世界中に広がることで、サプライチェーンは複雑化し、地政学的リスクや自然災害、パンデミックなどの影響を受けやすくなっています。こうした不確実性の高い状況下で安定供給を維持し、顧客の信頼を勝ち取るためには、変化に迅速かつ柔軟に対応できる、しなやかで強靭な(レジリエントな)生産体制が求められます。これもまた、高い生産性の上に成り立つものです。

グローバル市場で生き残るためには、コスト競争力だけでなく、高品質・高付加価値な製品を、変化する需要に合わせて迅速に供給する能力が不可欠です。国際的な土俵で戦い抜くための「体力」そのものが生産性であり、その強化なくして企業の未来はありません。

働き方改革の推進

政府が主導する「働き方改革」も、製造業の生産性向上を後押しする重要な要素です。2019年4月から順次施行されている働き方改革関連法により、企業には厳しい労働時間管理が求められるようになりました。

- 時間外労働の上限規制: 大企業では2019年4月、中小企業では2020年4月から、残業時間の上限が「月45時間・年360時間」を原則とし、臨時的な特別な事情がなければこれを超えることができなくなりました。違反した企業には罰則が科されます。

- 年次有給休暇の取得義務化: 年10日以上の年次有給休暇が付与される労働者に対し、企業は年5日の有給休暇を確実に取得させることが義務付けられました。

- 同一労働同一賃金の原則: 同じ企業内で働く正社員と非正規雇用労働者(パートタイム労働者、有期雇用労働者、派遣労働者)との間の不合理な待遇差を解消することが求められます。

これらの法改正は、長時間労働の是正や従業員のワークライフバランス向上を目的としていますが、製造現場にとっては大きな挑戦です。従来のように「残業ありき」で生産計画を立てることはできなくなりました。決められた労働時間内に、これまでと同じかそれ以上の生産量を達成しなければ、企業の業績は維持できません。

つまり、働き方改革への対応は、生産性向上と表裏一体の関係にあります。単に労働時間を短縮するだけでは、生産量が減少し、企業の競争力が低下してしまいます。業務のムダを徹底的に排除し、自動化・省力化を進め、従業員一人ひとりがより付加価値の高い仕事に集中できる環境を整えること、すなわち生産性を向上させることが、働き方改革を真に実現するための唯一の道筋なのです。

これらの背景から、製造業における生産性向上は、もはや単なる「改善活動」ではなく、企業の存続をかけた「経営戦略」そのものであることがお分かりいただけるでしょう。

製造業の生産性を下げる主な課題

多くの製造業が生産性向上を目指しているにもかかわらず、なぜ思うように進まないのでしょうか。その背景には、製造現場特有の根深い課題が存在します。ここでは、生産性の向上を阻む5つの主な課題について、その原因と影響を具体的に解説します。

人材不足と技術継承の遅れ

前述の通り、少子高齢化による労働力不足は製造業全体を覆う深刻な問題ですが、単なる人手不足にとどまらず、「質の高い人材の不足」と「技術継承の断絶」という二つの側面で生産性を著しく低下させています。

- 熟練技能の喪失(暗黙知のブラックボックス化): 製造現場には、長年の経験と勘によって培われた「暗黙知」が数多く存在します。例えば、機械の微妙な音や振動から不調を察知する能力、製品のわずかな手触りの違いで品質を見抜く技術、複雑な段取り替えを最短時間で行う手順などです。これらはマニュアル化が難しく、OJT(On-the-Job Training)を通じて時間をかけて伝承されてきました。しかし、ベテラン従業員の大量退職と若手不足により、この伝承が途絶えつつあります。結果として、特定の個人しかできない業務がブラックボックス化し、その人がいなくなると品質の維持やトラブル対応が困難になるという事態に陥ります。

- 若手人材の定着難と育成の課題: 厳しい労働環境や旧態依然とした企業文化といったイメージから、製造業は若者にとって魅力的な職場と映りにくく、人材が定着しにくい傾向があります。また、人手不足の中で日々の業務に追われ、若手をじっくりと育成する時間的・人的な余裕がない企業も少なくありません。これにより、若手はスキルアップの機会を得られず、モチベーションが低下し、早期離職につながるという悪循環が生まれています。結果的に、組織全体のスキルレベルが低下し、生産性の向上を阻害します。

設備の老朽化

日本の製造業は、高度経済成長期に導入された生産設備を長年にわたって使い続けているケースが多く、設備の老朽化が深刻な問題となっています。最新設備への更新が進まないことが、生産性の足を引っ張っています。

- 生産効率の低下と品質の不安定化: 古い設備は、最新の設備に比べて生産スピードが遅いだけでなく、精度も劣るため、加工不良や製品のばらつきが発生しやすくなります。これにより、不良率の上昇や手直しの工数増加を招き、生産性を直接的に押し下げます。

- 故障リスクの増大とメンテナンスコストの上昇: 設備が老朽化すると、突発的な故障のリスクが高まります。一度故障が発生すると、生産ラインが停止し、納期遅延や機会損失といった甚大な被害につながります。また、古い設備は交換部品の入手が困難であったり、修理に専門的な知識が必要であったりするため、メンテナンスコストやダウンタイム(停止時間)が増大する傾向にあります。

- データ連携の困難さ: IoTやAIといった最新のデジタル技術を活用して生産性を向上させようとしても、老朽化した設備はデータを収集・連携するためのインターフェースを備えていないことがほとんどです。これにより、スマートファクトリー化の取り組みが設備単位で分断され、全体最適化が進まないという壁に突き当たります。設備投資をためらうことが、結果的にDX(デジタルトランスフォーメーション)の遅れを招き、さらなる生産性の格差を生んでいるのです。

業務の属人化とアナログな管理体制

日本の製造業、特に中小企業においては、業務プロセスが特定の個人のスキルや経験に依存する「属人化」と、紙や口頭ベースの「アナログな管理体制」が根強く残っています。これらは連携して生産性を蝕む大きな要因となります。

- 属人化によるリスク: 特定の担当者しか業務の手順やノウハウを知らない状態は、非常に脆弱です。その担当者が不在(休暇、病気、退職)になると、業務が完全にストップしてしまいます。また、業務が標準化されていないため、担当者によって作業のやり方や品質が異なり、製品品質のばらつきや非効率な作業手順の放置につながります。新しい担当者の育成にも時間がかかり、組織としての成長を妨げます。

- アナログ管理による非効率: 製造現場では、いまだに生産指示書、作業日報、品質検査記録などを紙の帳票で運用しているケースが多く見られます。これらの情報は、転記作業に手間がかかる、情報の検索性が悪い、リアルタイムでの情報共有ができない、紛失や破損のリスクがあるなど、多くの非効率性を内包しています。例えば、現場で発生した不良の情報を事務所で集計し、対策を検討するまでに数日かかるようでは、迅速な問題解決は望めません。FAXや電話でのやり取りも、伝達ミスや「言った言わない」問題の原因となり、業務の手戻りを発生させます。

多品種少量生産への対応

消費者のニーズが多様化し、製品ライフサイクルが短縮化する現代において、製造業には「多品種少量生産」への対応が強く求められています。従来の「少品種大量生産」を前提とした生産体制では、この変化に対応しきれず、生産性が低下する場面が増えています。

- 段取り替えの頻発: 生産する品目が頻繁に切り替わるため、金型や治具の交換、機械の設定変更といった「段取り替え」作業が多発します。段取り替え中は生産が停止するため、設備の稼働率が著しく低下します。この段取り時間をいかに短縮するかが、多品種少量生産における生産性向上の鍵となります。

- 在庫管理の複雑化: 扱う部品や製品の種類が増えることで、在庫管理が非常に複雑になります。品目ごとに適切な在庫量を維持する必要があり、管理を怠ると過剰在庫による保管コストの増大や、欠品による生産停止・納期遅延といったリスクが高まります。

- 生産計画の難易度上昇: どの製品を、いつ、どのラインで、どれだけ生産するかという生産計画の立案が極めて難しくなります。顧客からの急な仕様変更や特急オーダーにも対応する必要があり、経験豊富な計画担当者の負担が増大します。計画の精度が低いと、現場の混乱や手待ち時間の発生、仕掛品の増加を招き、生産性の低下に直結します。

データ活用の不足

多くの製造現場では、生産設備の稼働状況、品質検査結果、作業員の稼働時間など、様々なデータが日々生まれています。しかし、これらの貴重なデータが十分に活用されず、「宝の持ち腐れ」になっているケースが少なくありません。

- データの未収集・散在: そもそも必要なデータが収集されていなかったり、収集されていても紙の帳票や部署ごとに異なるExcelファイルなど、バラバラの形式で散在していたりする。これでは、工場全体の状況を俯瞰的に把握することができず、問題の根本原因の特定が困難になります。

- データの「見える化」不足: データが収集されていても、それが現場の作業員や管理者が一目で理解できる形(グラフやダッシュボードなど)に「見える化」されていなければ、意味がありません。数値の羅列だけでは、異常の兆候や改善のヒントを見逃してしまいます。

- 勘と経験(KKD)への依存: データに基づいた客観的な意思決定ではなく、長年の勘と経験(KKD)に頼った改善活動が行われている。KKDは重要ですが、それだけでは改善効果の定量的な評価が難しく、再現性も低いため、組織的な知見として蓄積されません。 データという共通言語がないため、部門間の連携もスムーズに進まないことがあります。

これらの課題は、一つひとつが独立しているわけではなく、互いに複雑に絡み合っています。例えば、設備の老朽化がデータ収集を妨げ、データ不足がKKDへの依存を助長し、それが業務の属人化につながるといった具合です。自社がどの課題に直面しているのかを正確に把握することが、効果的な生産性向上策を講じるための第一歩となります。

製造業の生産性を向上させるアイデア20選

製造現場が抱える課題を乗り越え、生産性を向上させるためには、多角的なアプローチが必要です。ここでは、現場ですぐに取り組める基本的な改善手法から、デジタル技術を活用した先進的な取り組みまで、20個の具体的なアイデアを紹介します。これらを「考え方・手法の改善」と「IT・ツールの活用」の2つに大別し、解説していきます。

【考え方・手法の改善】

まずは、特別な設備投資を必要とせず、現場の意識改革や工夫で実践できるアイデアです。これらは生産性向上の土台となる重要な取り組みです。

① 5S(整理・整頓・清掃・清潔・躾)の徹底

5Sは、製造業における生産性、品質、安全性の向上に不可欠な最も基本的な活動です。5つのSは以下の要素から構成されます。

- 整理 (Seiri): 必要なものと不要なものを明確に区別し、不要なものを処分すること。

- 整頓 (Seiton): 必要なものを、誰でもすぐに取り出せるように、決められた場所に分かりやすく置くこと。

- 清掃 (Seiso): 職場や設備を常にきれいな状態に保ち、点検も兼ねて行うこと。

- 清潔 (Seiketsu): 整理・整頓・清掃の状態を維持し、誰が見てもきれいで分かりやすい状態を保つこと。

- 躾 (Shitsuke): 決められたルールや手順を、全員が習慣として守れるようにすること。

5Sの徹底は、「探す」という最大のムダを削減します。工具や部品を探す時間がなくなれば、その分だけ付加価値を生む作業に集中できます。また、床の油汚れや整理されていない通路は転倒事故の原因になりますが、清掃・整頓が行き届いていれば安全性が向上します。さらに、清掃は設備の日常点検も兼ねており、異常の早期発見につながり、突発的な故障を防ぐ効果も期待できます。

② 7つのムダの排除

トヨタ生産方式で定義されている「7つのムダ」を特定し、排除していく活動です。自社の工程に潜む非効率な部分を洗い出すための優れたフレームワークです。

| 7つのムダ | 内容と具体例 |

|---|---|

| 加工のムダ | 製品の付加価値に直接つながらない不要な加工や、過剰な品質での加工。例:必要以上の精度での研磨、不要なバリ取り作業。 |

| 在庫のムダ | 必要以上の原材料、部品、仕掛品、製品を持つこと。例:過剰な中間在庫、売れ残った完成品。保管コストや品質劣化のリスクを生む。 |

| 作りすぎのムダ | まだ必要ないものを前倒しで生産すること。最も悪いムダとされ、他のすべてのムダ(在庫、運搬など)を誘発する。 |

| 手待ちのムダ | 材料が届かない、前工程の作業が終わらない、設備が故障しているなどの理由で作業者が何もできず待っている状態。 |

| 運搬のムダ | 部品や製品の不必要な移動や仮置き。例:遠い場所への移動、レイアウトが悪いための非効率な動線。 |

| 動作のムダ | 作業者の付加価値を生まない不必要な動き。例:部品を探す、工具を持ち替える、不自然な姿勢で作業する。 |

| 不良・手直しのムダ | 不良品を生産してしまったり、それを修正したりする作業。材料費、加工費、人件費がすべてムダになる。 |

これらのムダを現場の従業員全員で意識し、「なぜこの作業は必要なのか?」と常に問い続けることで、改善の糸口が見つかります。

③ 業務の標準化(マニュアル作成)

特定の個人の経験や勘に頼る属人化した作業をなくし、「誰がやっても同じ品質・同じ時間で作業できる」状態を目指す取り組みです。そのための最も有効な手段がマニュアルの作成です。

良いマニュアルは、単なる手順書ではありません。作業の目的や背景、注意すべき点(なぜそうするのか)、異常時の対処法までを網羅している必要があります。写真やイラスト、さらには動画を活用したマニュアルは、文字だけでは伝わりにくい細かなニュアンスや動きを正確に伝えられるため、特に有効です。業務の標準化により、品質の安定、新人の教育期間の短縮、多能工化の促進といった多くのメリットが生まれます。

④ 在庫管理の最適化

在庫は少なすぎると欠品による生産停止や機会損失を招き、多すぎると保管コストの増大、品質劣化、キャッシュフローの悪化につながります。「適正在庫」を維持することが、製造業の収益性に直結します。

在庫管理を最適化するためには、まずABC分析などを用いて重点管理品目を特定します。その上で、過去の出荷実績や需要予測に基づき、品目ごとに安全在庫(欠品を防ぐための最小限の在庫)と発注点(この在庫量を下回ったら発注するポイント)を科学的に設定します。これにより、勘に頼った発注を防ぎ、在庫レベルを最適化できます。

⑤ 従業員の多能工化

一人の従業員が複数の異なる工程や作業を担当できるように育成することです。多能工化が進むと、特定の工程で欠員が出ても他の従業員が柔軟にカバーできるため、生産ラインの停止リスクを低減できます。また、生産量の変動に応じて人員を柔軟に再配置できるため、ボトルネックの解消や手待ちのムダ削減にもつながります。

多能工化を進めるには、スキルマップ(誰がどの作業をどのレベルでできるかを示した一覧表)を作成し、計画的なOJTや研修を実施することが重要です。

⑥ 人員配置の最適化

従業員のスキル、経験、適性を考慮し、最も生産性が高まるように人員を配置することです。スキルマップを活用し、各工程に必要なスキルと従業員の保有スキルをマッチングさせます。

また、生産計画と連動させ、需要の変動に応じて動的に人員を再配置する体制も有効です。例えば、受注が増加したラインに他ラインの応援を入れる、といった柔軟な対応が可能になります。これにより、特定の部署だけが高負荷になる状況を防ぎ、工場全体の生産性を平準化できます。

⑦ アウトソーシングの活用

経理、人事、清掃、物流、設備の保守など、自社のコア業務(製品開発や製造など、競争力の源泉となる業務)以外を、専門の外部業者に委託することです。

アウトソーシングにより、従業員はより付加価値の高いコア業務に集中できるようになります。また、専門業者に任せることで、業務品質の向上やコスト削減が期待できる場合もあります。自社の強みは何かを見極め、「ノンコア業務」を積極的に切り離していく経営判断が、生産性向上につながります。

⑧ 従業員のモチベーション向上

生産性向上の主役は、現場で働く従業員です。彼らのモチベーションが高まれば、自発的な改善提案やチームワークの向上が期待でき、生産性は自然と向上します。

モチベーション向上のためには、公平で透明性の高い評価制度の構築、改善提案制度や表彰制度といったインセンティブの導入、快適で安全な職場環境の整備、経営層からの定期的な情報発信や対話などが有効です。従業員が「会社に大切にされている」「自分の仕事が認められている」と感じられる風土を醸成することが重要です。

⑨ 資格取得の支援制度を設ける

従業員のスキルアップを支援することも、長期的な生産性向上に不可欠です。フォークリフト、クレーン、溶接、電気工事士といった業務に直結する資格はもちろん、品質管理検定(QC検定)やITパスポートなど、幅広い知識の習得を奨励します。

資格取得のための受験費用や研修費用を会社が補助したり、資格手当を支給したりすることで、従業員の学習意欲を高めることができます。従業員のスキルレベルが組織全体の技術力となり、生産性の向上を支えます。

【IT・ツールの活用】

次に、デジタル技術を活用して、従来のやり方では達成できなかったレベルの生産性向上を実現するアイデアです。

⑩ 生産管理システム(MES)の導入

生産管理システム(Manufacturing Execution System)は、製造現場の「いつ、どこで、誰が、何を、どれだけ」という情報を一元管理し、生産活動を最適化するためのシステムです。

主な機能には、生産計画、工程進捗管理、品質管理、在庫管理、実績収集などがあります。導入することで、生産状況がリアルタイムに「見える化」され、問題の早期発見や迅速な意思決定が可能になります。また、正確な原価計算や納期回答精度の向上にもつながり、経営全体の質を高めます。

⑪ IoTの導入によるデータ収集・可視化

IoT(Internet of Things)は、工場内のあらゆるモノ(設備、センサー、人など)をインターネットに接続し、データを収集・活用する技術です。

例えば、生産設備にセンサーを取り付ければ、稼働状況(生産数、停止時間、温度、振動など)を24時間自動で収集できます。このデータを分析することで、設備の故障予知保全(壊れる前にメンテナンスする)、生産のボトルネックとなっている工程の特定などが可能になります。手作業でのデータ入力が不要になり、正確でリアルタイムな情報を得られる点が大きなメリットです。

⑫ AIの活用(需要予測・異常検知)

AI(人工知能)は、大量のデータからパターンを学習し、人間では難しい高度な予測や判断を行うことができます。製造業での活用例は多岐にわたります。

- 需要予測: 過去の販売実績、天候、経済指標などのデータをAIに学習させ、将来の製品需要を高精度で予測します。これにより、作りすぎのムダや欠品リスクを削減できます。

- 外観検査の自動化: カメラで撮影した製品画像をAIが解析し、傷や汚れといった不良品を自動で検出します。人による目視検査よりも高速かつ高精度で、検査員の負担を大幅に軽減します。

- 異常検知・予知保全: IoTで収集した設備の稼働データをAIが分析し、「いつもと違う」異常な兆候を検知します。これにより、突発的な故障を未然に防ぎ、ダウンタイムを最小化できます。

⑬ 産業用ロボットやRPAによる自動化

人手不足を補い、生産性を飛躍的に向上させる切り札が自動化技術です。

- 産業用ロボット: 溶接、塗装、搬送、組み立てといった、過酷な作業、危険な作業、単純な繰り返し作業を人間に代わって行います。24時間365日の稼働が可能で、品質の安定化にも大きく貢献します。

- RPA (Robotic Process Automation): PC上で行う定型的な事務作業(データ入力、伝票処理、メール送信など)を自動化するソフトウェアロボットです。生産現場だけでなく、受発注業務や経理業務といった間接部門の生産性向上に効果を発揮します。

⑭ ERP(統合基幹業務システム)の導入

ERP(Enterprise Resource Planning)は、生産、販売、購買、在庫、会計、人事といった企業の基幹業務をすべて統合し、情報を一元管理するシステムです。

部門ごとにシステムが乱立していると、データの二重入力や情報の不整合が発生しがちです。ERPを導入することで、全社の情報がリアルタイムに連携され、経営状況を正確に把握できるようになります。例えば、受注情報が即座に生産計画や部品発注に反映されるため、リードタイムの短縮や在庫の最適化につながります。

⑮ BIツールの導入によるデータ分析

BI(Business Intelligence)ツールは、社内に蓄積された様々なデータを集約し、グラフやダッシュボードといった直感的に分かりやすい形に「見える化」・分析するためのツールです。

生産管理システムやIoTで収集したデータをBIツールで分析することで、「どの製品が最も利益率が高いのか」「どのラインで不良が多発しているのか」といった経営や現場改善に役立つ洞察を容易に得ることができます。データに基づいた客観的な意思決定を促進します。

⑯ ノーコード・ローコードツールの活用

プログラミングの専門知識がなくても、ドラッグ&ドロップなどの簡単な操作で業務アプリケーションを開発できるツールです。

現場の担当者が、自分たちの業務に必要な日報アプリや在庫管理アプリ、進捗管理ツールなどを自ら作成できます。IT部門に依頼する手間やコストをかけずに、現場主導でスピーディに業務改善(DX)を進められる点が大きなメリットです。

⑰ AR・VRによる遠隔支援や技術継承

AR(拡張現実)やVR(仮想現実)は、現実世界とデジタル情報を融合させる技術で、製造業においても活用が始まっています。

- ARによる遠隔作業支援: 現場の若手作業者がスマートグラスを装着し、熟練者が遠隔地のPCからその映像を見ながら指示を出すことができます。熟練者が現場に行かなくても、的確なサポートが可能になります。

- VRによる教育・訓練: 危険な作業や高価な設備を使う作業を、VR空間でリアルに体験できます。安全かつ低コストで、何度でも繰り返しトレーニングを行うことができ、技術継承や新人教育に効果的です。

⑱ 情報共有ツールの導入

ビジネスチャットツールやプロジェクト管理ツールなどを導入し、社内のコミュニケーションを円滑化します。メールや電話に比べて、迅速かつ手軽な情報共有が可能になり、部門間の連携がスムーズになります。

現場で発生した問題や改善アイデアをリアルタイムで共有したり、プロジェクトの進捗状況を全員が可視化したりすることで、意思決定のスピードアップや認識の齟齬防止につながります。

⑲ 図面管理システムの導入

製造業の根幹である図面を、効率的かつ安全に管理するための専用システムです。紙やファイルサーバーでの管理では、最新版がどれか分からない、探すのに時間がかかる、セキュリティ面に不安があるといった課題がありました。

図面管理システムを導入することで、版管理が徹底され、常に最新の図面にアクセスできます。検索性も向上し、アクセス権限の設定によるセキュリティ強化も可能です。図面に関わる手戻りやミスを削減し、設計から製造までのリードタイムを短縮します。

⑳ APS(生産計画スケジューラ)の導入

APS(Advanced Planning and Scheduling)は、複雑な制約条件(設備の能力、人員のスキル、原材料の納期など)を考慮しながら、最適な生産計画を高速で立案するための専門システムです。

特に、段取り替えが頻発する多品種少量生産において絶大な効果を発揮します。Excelや人間の経験では困難な、数千・数万通りの組み合わせから最適なスケジュールを瞬時に計算し、リードタイムの短縮、納期遵守率の向上、在庫の削減を実現します。

これらの20のアイデアは、それぞれが独立しているわけではありません。例えば、「5Sの徹底」という土台の上に「IoTによるデータ収集」があり、そのデータを「BIツールで分析」し、「AIで需要予測」を行うといったように、複数を組み合わせることで相乗効果が生まれます。自社の課題や成熟度に合わせて、最適な組み合わせを選択・実行していくことが成功の鍵です。

生産性向上を成功させるためのポイント

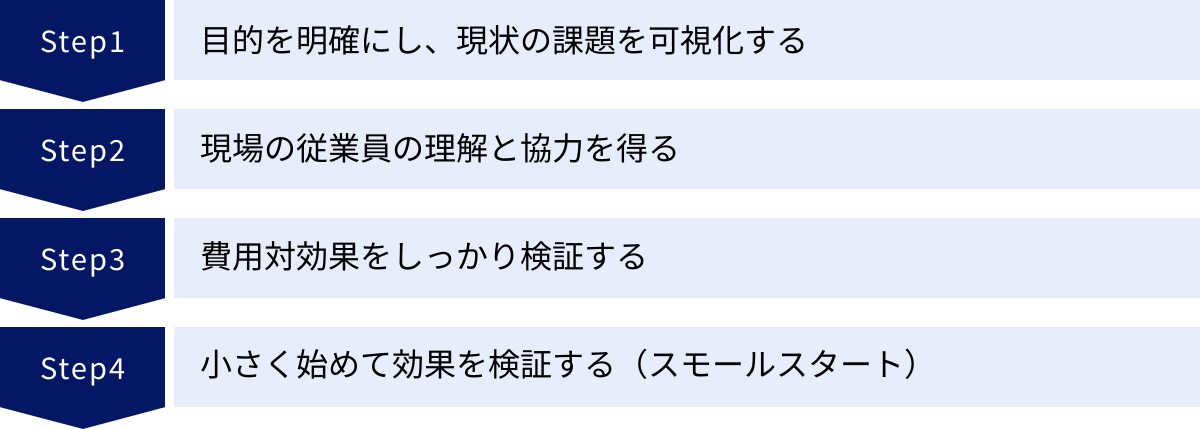

数々の生産性向上アイデアを闇雲に導入するだけでは、期待した成果は得られません。むしろ現場の混乱を招き、失敗に終わるケースも少なくありません。ここでは、生産性向上の取り組みを成功に導くために不可欠な4つのポイントを解説します。

目的を明確にし、現状の課題を可視化する

生産性向上への取り組みを始める前に、最も重要なのが「何のために生産性を向上させるのか」という目的を明確にすることです。目的が曖昧なままでは、関係者の足並みが揃わず、施策も的外れなものになってしまいます。

目的は具体的であるほど効果的です。例えば、

- 「コストを10%削減する」

- 「主力製品Aの生産リードタイムを20%短縮する」

- 「ラインBの不良率を5%以下に抑える」

- 「従業員の残業時間を月平均10時間削減する」

といったように、具体的な数値目標(KPI: 重要業績評価指標)を設定しましょう。

目的を明確にしたら、次に行うべきは現状の課題を客観的に「可視化」することです。勘や経験だけに頼らず、データを活用して問題のありかを特定します。

- 工程分析: 各工程の作業時間、停止時間、不良発生数などを計測し、ボトルネックとなっている工程を特定します。

- 稼働実績データ: 設備の稼働率、停止理由、段取り時間などを記録・分析し、非効率な部分を洗い出します。

- ヒアリング: 現場の従業員から、日々の業務で感じている問題点や非効率な点をヒアリングします。彼らの生の声には、データだけでは見えない貴重な改善のヒントが隠されています。

このようにして目的と現状を明確にすることで、「どの課題を解決すれば、設定した目標(KPI)を達成できるのか」が見えてきます。そして、その課題解決に最も効果的な施策(前章で紹介したアイデアなど)を選択することができるのです。この最初のステップを丁寧に行うことが、成功への最短ルートとなります。

現場の従業員の理解と協力を得る

生産性向上の施策は、経営層や管理職がトップダウンで決定するだけでは決して成功しません。なぜなら、実際にその施策を実行し、日々の業務を変えていくのは現場の従業員一人ひとりだからです。彼らの理解と協力なくして、改革は絵に描いた餅に終わってしまいます。

現場の従業員は、変化に対して不安や抵抗を感じることがあります。「新しいシステムが導入されたら、自分の仕事がなくなるのではないか」「やり方が変わると、かえって手間が増えるのではないか」といった懸念です。これらの不安を解消し、前向きな協力を得るためには、丁寧なコミュニケーションが不可欠です。

- 目的と背景の共有: なぜ今、生産性向上に取り組む必要があるのか、その背景(会社の厳しい状況など)や目的(労働環境の改善、会社の成長など)を包み隠さずに説明します。従業員自身にとってのメリット(残業削減、スキルの向上など)も伝えることが重要です。

- 意見交換の場を設ける: 施策の導入前に、現場の従業員を交えた説明会やワークショップを開催し、彼らの意見や懸念に真摯に耳を傾けます。現場の知見を計画に反映させることで、より実効性の高い施策になり、従業員の当事者意識も高まります。

- 成功体験の共有: 小さな改善でも、成果が出たら積極的に社内で共有し、関係者を称賛します。「自分たちの取り組みが成果につながった」という成功体験は、次の改善へのモチベーションとなり、ポジティブな連鎖を生み出します。

生産性向上は「やらされる」ものではなく、全員で「やり遂げる」ものであるという共通認識を醸成することが、何よりも大切です。

費用対効果をしっかり検証する

特にITシステムや産業用ロボットの導入には、多額の初期投資が必要です。この投資が本当に見合うものなのか、費用対効果(ROI: Return on Investment)を事前にしっかりと検証することが、経営判断として極めて重要です。

ROIの検証では、以下の点を多角的に評価します。

- 投資費用(コスト):

- 初期費用: システムや設備の購入費用、導入支援コンサルティング費用、設置工事費など。

- 運用・保守費用: ソフトウェアのライセンス費用、サーバー費用、保守サポート費用、電気代、消耗品費など。

- 教育・トレーニング費用: 従業員が新しいシステムや設備を使いこなすための研修費用。

- 導入効果(リターン):

- 直接的な効果(定量効果): 人件費の削減、材料費の削減、不良率の低下による損失額の減少、生産量増加による売上向上など、金額で測定できる効果。

- 間接的な効果(定性効果): リードタイムの短縮による顧客満足度の向上、業務標準化による品質の安定、従業員の負担軽減やモチベーション向上、技術継承の促進など、直接金額では測りにくいが重要な効果。

これらのコストとリターンを算出し、「投資した費用を何年で回収できるか」をシミュレーションします。その際、目先のコスト削減効果だけでなく、定性的な効果や将来的な競争力強化への貢献度も加味して総合的に判断することが重要です。費用対効果の明確な根拠があれば、社内の合意形成や金融機関からの融資もスムーズに進むでしょう。

小さく始めて効果を検証する(スモールスタート)

新しいシステムや手法を、いきなり全社・全工場に一斉導入するのは非常にリスクが高い行為です。もし計画通りに進まなかった場合、影響が広範囲に及び、莫大な損失や現場の大きな混乱を招きかねません。

そこで推奨されるのが、「スモールスタート」というアプローチです。まずは特定の製品ラインや部署、特定の工程に限定して試験的に導入し、その効果を検証します。この試行錯誤のプロセスは、PoC(Proof of Concept:概念実証)とも呼ばれます。

スモールスタートには、以下のようなメリットがあります。

- リスクの低減: 万が一失敗しても、影響範囲を最小限に抑えることができます。

- 課題の洗い出し: 本格導入の前に、想定していなかった問題点や現場での使いにくさなどを具体的に洗い出すことができます。

- 効果の客観的な測定: 導入前と導入後で、生産性やコストがどう変化したかを小規模な範囲で正確に測定・評価できます。

- ノウハウの蓄積: 試験導入を通じて得られた知見や成功・失敗のノウハウは、全社展開する際の貴重な財産となります。

- 社内への説得材料: 小規模でも明確な成功事例を示すことができれば、「これならウチでも上手くいく」という納得感が広がり、全社展開への抵抗感を和らげることができます。

スモールスタートで得られた成果と課題をもとに改善を重ね、成功の型(勝ちパターン)を確立してから、徐々に適用範囲を広げていく。この着実なステップが、大規模な生産性向上を成功に導くための最も確実な方法論です。

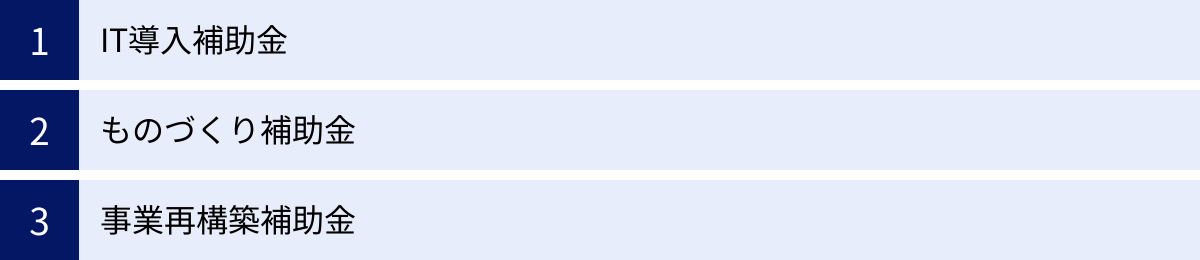

生産性向上に活用できる補助金

生産性向上のためには、ITツールの導入や最新設備の導入が効果的ですが、そのためには相応のコストがかかります。特に中小企業にとっては、その投資が経営の大きな負担となることも少なくありません。そこで活用を検討したいのが、国や地方自治体が提供する補助金制度です。ここでは、製造業の生産性向上に広く活用できる代表的な3つの補助金を紹介します。

※補助金の内容(要件、補助額、公募期間など)は頻繁に変更されます。申請を検討する際は、必ず各補助金の公式サイトで最新の公募要領をご確認ください。

IT導入補助金

IT導入補助金は、中小企業・小規模事業者が自社の課題やニーズに合ったITツールを導入する経費の一部を補助することで、業務効率化・売上アップをサポートする制度です。生産管理システムやRPA、図面管理システムなど、この記事で紹介した多くのITツールが対象となります。

- 主な対象者: 中小企業・小規模事業者

- 対象経費:

- ソフトウェア購入費、クラウド利用料(最大2年分)

- 導入関連経費(導入コンサルティング、初期設定、マニュアル作成など)

- 申請枠の例:

- 通常枠: 自社の課題に合ったITツールを導入し、労働生産性の向上を目指す場合に利用できます。

- インボイス枠(インボイス対応類型): インボイス制度に対応した会計ソフト、受発注ソフト、決済ソフト等の導入を支援します。

- セキュリティ対策推進枠: サイバー攻撃のリスク低減を目的としたセキュリティ対策ツール(UTM、ウイルス対策ソフトなど)の導入を支援します。

- ポイント:

- あらかじめ登録された「IT導入支援事業者」と連携して申請する必要があります。ITツールベンダーや販売代理店が支援事業者となっているケースがほとんどです。

- ソフトウェアだけでなく、PCやタブレット、レジなどのハードウェア購入費用も補助対象となる場合があります。

- 生産性向上に直結する多様なツールが対象となるため、多くの製造業にとって活用しやすい補助金です。

(参照:IT導入補助金2024 公式サイト)

ものづくり補助金

ものづくり補助金(正式名称:ものづくり・商業・サービス生産性向上促進補助金)は、中小企業等が行う革新的な製品・サービス開発や、生産プロセス・サービス提供方法の改善に必要な設備投資等を支援する制度です。

- 主な対象者: 中小企業・小規模事業者

- 対象経費: 機械装置・システム構築費、技術導入費、専門家経費、クラウドサービス利用費など

- 申請類型の例:

- 通常枠: 革新的な製品・サービス開発や生産プロセスの改善を目指す取り組みを支援します。

- 省力化(オーダーメイド)枠: 人手不足の解消に向けて、デジタル技術等を活用した専用の機械装置(オーダーメイド設備)の導入等を支援します。IoTやAI、ロボット等を活用した大規模な投資が対象となり、補助上限額も高く設定されています。

- 製品・サービス高付加価値化枠: 特定のテーマ(DX、GX:グリーントランスフォーメーション)に沿った革新的な製品・サービス開発を支援します。

- ポイント:

- 単なる設備の買い替えではなく、「革新性」が求められます。事業計画書において、どのように生産性が向上するのか、他社とどう差別化するのかを具体的に示す必要があります。

- 設備投資だけでなく、その設備を動かすためのシステム構築費なども対象になります。

- 賃上げに取り組む企業に対して、補助上限額が上乗せされるなどの優遇措置があります。

(参照:ものづくり補助金総合サイト)

事業再構築補助金

事業再構築補助金は、ポストコロナ・ウィズコロナ時代の経済社会の変化に対応するため、中小企業等の思い切った事業再構築を支援する制度です。既存事業の枠を超えた、新市場への進出、事業・業種転換、事業再編などを対象とします。

- 主な対象者: 事業再構築に取り組む中小企業等

- 対象経費: 建物費(建物の建築・改修)、機械装置・システム構築費、研修費、広告宣伝・販売促進費など

- 申請枠の例:

- 成長分野進出枠: 今後成長が見込まれる分野(グリーン成長戦略「実行計画」14分野)への挑戦を支援します。

- コロナ回復加速化枠: コロナ禍で業況が厳しい事業者(売上高が一定以上減少)の事業再構築を支援します。

- サプライチェーン強靱化枠: 海外で製造する部品等の国内回帰や、生産拠点の国内整備を進め、国内サプライチェーンの強靱化に資する取り組みを支援します。

- ポイント:

- 「事業再構築指針」で示された要件を満たす事業計画を策定する必要があります。単なる生産性向上ではなく、事業モデルそのものを大きく変革するような取り組みが対象です。

- 補助対象経費の範囲が広く、建物の改修費なども含まれるため、大規模な投資に適しています。

- 認定経営革新等支援機関(金融機関、税理士、中小企業診断士など)と事業計画を策定することが必須となります。

(参照:事業再構築補助金 公式サイト)

これらの補助金を上手く活用することで、初期投資の負担を大幅に軽減し、生産性向上の取り組みを加速させることができます。自社の計画に合った補助金制度をリサーチし、専門家とも相談しながら、積極的に活用を検討してみましょう。

まとめ

本記事では、製造業における生産性の定義から、その向上を阻む課題、そして具体的な改善アイデア20選、さらには成功のポイントと活用できる補助金制度まで、幅広く解説してきました。

現代の製造業は、人手不足、グローバル競争、働き方改革といった避けては通れない大きな変化の波に直面しています。このような状況下で企業が生き残り、成長を続けていくためには、生産性の向上はもはや選択肢ではなく、必須の経営戦略です。

生産性向上への道筋は一つではありません。

まずは、「5S」や「7つのムダの排除」といった、現場の足元を見つめ直す地道な改善活動がすべての土台となります。これらの活動を通じて、ムダをなくし、効率的な業務フローを構築することが基本です。

その上で、IoT、AI、ロボットといったデジタル技術を戦略的に活用することで、これまでの人手による改善活動では到達できなかった、飛躍的な生産性の向上が可能になります。

重要なのは、これらの取り組みを闇雲に進めるのではなく、

- 自社の課題をデータに基づいて正確に可視化し、明確な目的を設定すること。

- 現場の従業員を巻き込み、全員参加で改革を進めること。

- 費用対効果を冷静に分析し、スモールスタートで着実に成功を積み重ねていくこと。

これらのポイントを押さえることで、生産性向上の取り組みは単なるコスト削減活動にとどまらず、従業員の働きがいを高め、製品・サービスの付加価値を向上させ、企業の競争力そのものを強化する原動力となります。

この記事で紹介した20のアイデアの中から、まずは自社で着手できそうなものを一つでも見つけ、小さな一歩を踏み出してみてください。その一歩が、未来を切り拓く大きな変革へとつながっていくはずです。