製造業の競争力を左右する重要な要素、それが「生産管理」です。製品が顧客の手元に届くまでには、数多くの工程が存在し、それらすべてがスムーズに連携して初めて、高品質な製品を、適切なコストで、約束の納期通りに届けることが可能になります。この複雑なプロセス全体を計画し、統制し、最適化する活動こそが生産管理の役割です。

本記事では、製造業における生産管理の基本的な概念から、その具体的な仕事内容、目的、そして現代の製造業が抱える課題について、網羅的に解説します。さらに、生産管理を効率化するための具体的な方法や、それを支援する生産管理システムの機能、おすすめの製品、関連資格に至るまで、深く掘り下げていきます。この記事を通じて、生産管理の全体像を理解し、自社の生産性向上や課題解決のヒントを見つけていただければ幸いです。

目次

生産管理とは

生産管理とは、製品の生産活動を計画(Plan)、実行(Do)、統制(Check)、改善(Action)するための一連の管理活動を指します。具体的には、「何を」「いつまでに」「いくつ」作るかという生産計画を立て、その計画に基づいて必要な原材料や部品を調達し、生産ラインの進捗を管理し、完成した製品の品質を保証し、最終的にかかったコストを計算するまで、ものづくりの全工程を俯瞰的に管理する役割を担います。

製造業において生産管理は、しばしば「心臓部」や「司令塔」に例えられます。人間の体で心臓が全身に血液を送り、あらゆる器官の活動を支えるように、生産管理は工場内の人(Man)、機械(Machine)、材料(Material)、方法(Method)といった経営資源(4M)に指令を出し、その動きを調整することで、生産活動全体を円滑に動かします。

もし生産管理が機能不全に陥れば、必要な時に部品が足りずに生産ラインが停止したり、逆に不要な在庫が積み上がって倉庫を圧迫したり、納期の遅れが頻発して顧客の信頼を失ったりと、企業経営に深刻なダメージを与えかねません。優れた生産管理は、企業の収益性を最大化し、持続的な成長を支えるための不可欠な経営基能であると言えるでしょう。

工程管理や品質管理との違い

生産管理という言葉としばしば混同されがちなのが、「工程管理」や「品質管理」です。これらは生産管理と密接に関連していますが、その管理対象の範囲と目的に違いがあります。結論から言えば、工程管理と品質管理は、より大きな枠組みである「生産管理」を構成する重要なサブシステム(部分的な機能)と位置づけられます。

| 管理手法 | 主な目的 | 管理対象 | 主な業務内容 |

|---|---|---|---|

| 生産管理 (Production Control) | QCD(品質・コスト・納期)の全体最適化 | 生産活動の全プロセス(需要予測〜原価管理) | 生産計画、調達計画、工程管理、品質管理、原価管理など |

| 工程管理 (Process Control) | 生産計画の遵守(特に納期・進捗) | 各製造工程の進捗状況、リソース(人・設備) | 作業手順の標準化、作業の割り当て、進捗の監視、遅延対策 |

| 品質管理 (Quality Control) | 製品品質の維持・向上 | 製品、原材料、部品、製造工程 | 受入検査、工程内検査、完成品検査、不良分析、再発防止策 |

工程管理は、生産計画で定められた納期(Delivery)を守ることを主眼に置き、製造現場の各工程が計画通りに進んでいるかを管理する活動です。具体的には、どの作業を、誰が、どの機械を使って、いつまでに完了させるかといった詳細な作業スケジュールを作成し、その進捗状況を日々監視します。もし、ある工程で遅れが生じれば、その原因を特定し、残業や人員の再配置といった対策を講じてリカバリーを図ります。工程管理は、生産計画という「設計図」を、現場で「実行」するための具体的な管理活動であり、生産管理の「D(Do)」と「C(Check)」の側面に深く関わっています。

一方、品質管理は、製品の品質(Quality)が、定められた基準や仕様を満たしていることを保証するための活動です。その範囲は広く、仕入れた原材料や部品が基準を満たしているかを確認する「受入検査」、製造途中の製品に問題がないかをチェックする「工程内検査」、そして完成した製品が出荷基準をクリアしているかを確認する「完成品検査」などが含まれます。また、万が一不良品が発生した場合には、その原因を究明し、同じ問題が二度と起こらないように製造プロセスそのものを見直す(再発防止)ことも品質管理の重要な役割です。

このように、工程管理は「納期・進捗」、品質管理は「品質」という特定の側面に焦点を当てた管理活動です。それに対して生産管理は、これら両方を含むだけでなく、需要予測、生産計画、調達、原価管理といった、ものづくりの上流から下流までのすべてを包含します。そして、品質(Q)、コスト(C)、納期(D)という、時には相反する要素のバランスを取りながら、企業利益の最大化という最終目標に向けて全体を最適化していく、より経営的な視点を持った活動なのです。優れた生産管理者は、工程管理や品質管理の専門家であると同時に、それらを束ねて大きな成果へと導くオーケストラの指揮者のような存在と言えるでしょう。

製造業における生産管理の目的

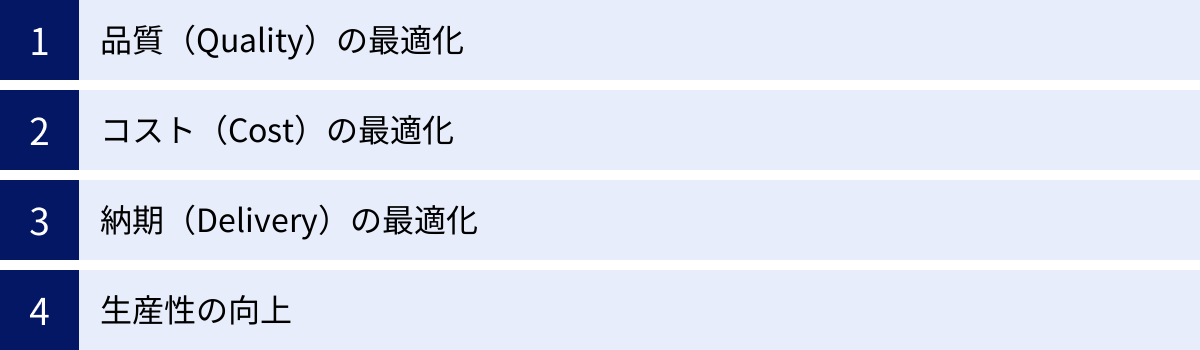

製造業が生産管理に取り組む根本的な目的は、企業活動の目標である「利益の最大化」に貢献することです。その目的を達成するための具体的な手段として、大きく分けて「QCD(品質・コスト・納期)の最適化」と「生産性の向上」という2つの柱が存在します。これらは相互に深く関連しており、片方を追求することがもう一方の改善にも繋がっていきます。

QCD(品質・コスト・納期)の最適化

QCDとは、製造業における最も重要な3つの管理指標であり、それぞれ品質(Quality)、コスト(Cost)、納期(Delivery)の頭文字を取ったものです。生産管理の最大の目的は、この3つの要素を高い次元でバランスさせ、最適化することにあります。

- 品質(Quality)の最適化

品質とは、製品が顧客の要求する仕様や性能、信頼性を満たしている度合いを指します。高品質な製品は顧客満足度を高め、リピート購入や口コミによる新規顧客の獲得に繋がります。これは企業のブランドイメージを向上させ、長期的な競争力の源泉となります。生産管理における品質の最適化とは、単に不良品を出さないということだけではありません。過剰な品質(顧客が求めていないレベルの高品質)を追求してコストを無駄に引き上げることなく、市場や顧客が求めるレベルの品質を、安定的に供給し続けることが重要です。そのために、品質管理活動を通じて製造プロセスのばらつきを抑え、不良の発生を未然に防ぐ仕組みを構築します。 - コスト(Cost)の最適化

コストとは、製品を製造するためにかかる費用の総称であり、材料費、労務費、経費(製造間接費)に大別されます。企業の利益は「売上 – コスト」で決まるため、コストを低減することは利益を直接的に増加させることに繋がります。生産管理におけるコストの最適化とは、あらゆる「ムダ」を排除することに他なりません。例えば、生産計画の精度を高めて作りすぎのムダを防ぎ、過剰在庫を削減する。工程管理によって手待ちのムダや運搬のムダをなくし、生産効率を高める。品質管理によって不良品や手直しのムダをなくす。これらの活動を通じて、製品の品質や納期を犠牲にすることなく、原価を低減していくことが求められます。 - 納期(Delivery)の最適化

納期とは、顧客に製品を届ける約束の期日を指します。納期を遵守することは、顧客との信頼関係を築く上で最も基本的な要素です。納期遅延は、顧客の生産計画を狂わせるだけでなく、販売機会の損失(機会損失)に直結し、企業の信用を著しく損ないます。生産管理における納期の最適化とは、単に納期を守るだけでなく、注文を受けてから製品を納品するまでの時間(リードタイム)を可能な限り短縮することを目指します。そのためには、精度の高い需要予測に基づいた生産計画を立て、部品の調達リードタイムを管理し、工程間の滞留をなくすことで、生産プロセス全体のスピードを向上させる必要があります。

これらQCDは、しばしばトレードオフ(二律背反)の関係にあります。例えば、品質を高めようとすれば、より良い材料を使ったり検査工程を増やしたりするためコストが上昇しがちです。また、納期を短縮しようと無理な生産計画を組めば、作業が雑になり品質が低下するリスクがあります。生産管理の真価は、このトレードオフの関係性を深く理解し、自社の製品特性や市場でのポジショニングを考慮しながら、QCDの最もバランスの取れた一点(最適点)を見つけ出し、維持していくことにあるのです。

生産性の向上

QCDの最適化と密接に関わり、もう一つの重要な目的となるのが「生産性の向上」です。生産性とは、投入した経営資源(インプット)に対して、どれだけの産出(アウトプット)が得られたかを示す指標です。式で表すと「生産性 = 産出(生産量、付加価値額など) / 投入(労働者数、労働時間、設備など)」となります。

生産性を向上させることは、より少ない資源で、より多くの価値を生み出すことを意味し、これは実質的なコスト削減や企業の収益力強化に直結します。生産管理は、ものづくりの現場における経営資源、すなわち4M(Man:人、Machine:機械、Material:材料、Method:方法)を効率的に活用することで、生産性の向上に貢献します。

- 人(Man)の生産性向上

作業員のスキルアップを図る教育訓練の実施や、多能工化(一人の作業員が複数の工程を担当できること)を推進することで、人員配置の柔軟性を高めます。また、作業手順を標準化し、ムダな動作をなくすことで、一人当たりの作業効率を向上させます。 - 機械(Machine)の生産性向上

設備の稼働率を最大化することが重要です。適切な保守・点検(予防保全)によって故障による停止時間を減らし、段取り替え(製品の切り替え作業)の時間を短縮することで、設備が価値を生み出す時間を増やします。 - 材料(Material)の生産性向上

歩留まり(投入した材料に対して、実際に製品となった割合)を改善することが求められます。不良品の発生を抑制し、設計や加工方法を見直すことで、材料のロスを最小限に抑えます。また、在庫管理を最適化し、材料の滞留や劣化を防ぐことも重要です。 - 方法(Method)の生産性向上

製造工程のレイアウトを見直し、モノの移動距離(運搬のムダ)を短縮したり、作業の順番を最適化したりすることで、プロセス全体のリードタイムを短縮します。5S(整理・整頓・清掃・清潔・躾)活動なども、効率的な作業方法を確立するための基礎となります。

結局のところ、QCDを最適化しようとする活動そのものが、4Mのムダを排除し、生産性を高めるプロセスであると言えます。例えば、納期(D)を短縮するためには工程のムダをなくす必要があり、これは生産性向上に繋がります。コスト(C)を削減するためには材料のロスを減らす必要があり、これも生産性向上です。品質(Q)を安定させるためには作業方法の標準化が必要であり、これもまた生産性の向上に貢献します。

このように、生産管理はQCDの最適化と生産性の向上という2つの目的を両輪として、製造現場のパフォーマンスを最大化し、企業の競争力と収益力を高めるための根幹をなす活動なのです。

生産管理の主な仕事内容

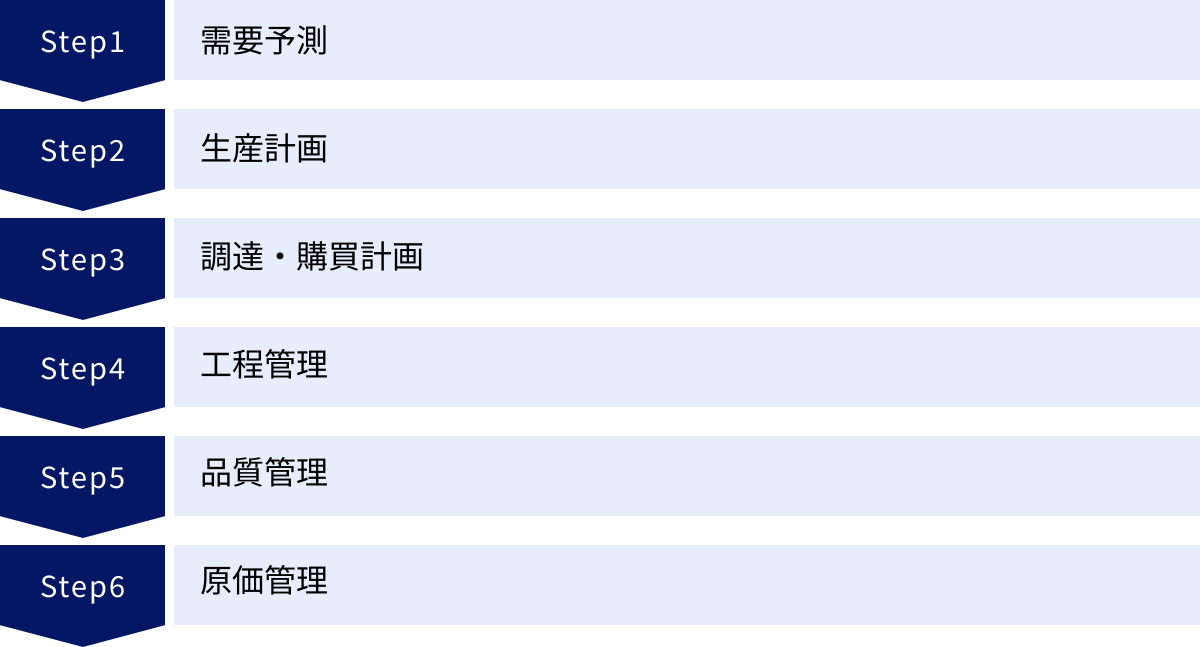

生産管理の業務は多岐にわたりますが、基本的には製品が企画されてから顧客に出荷されるまでの一連の流れに沿って展開されます。ここでは、その主要な仕事内容を時系列に沿って解説します。これらの業務は独立しているわけではなく、相互に密接に連携しながら進められます。

需要予測

生産活動のすべての起点となるのが「需要予測」です。これは、将来、自社の製品が市場でどれくらい売れるのかを予測する業務です。需要予測の精度が低いと、作りすぎによる過剰在庫や、品切れによる販売機会の損失といった問題に直結するため、生産管理の中でも極めて重要な役割を担います。

需要予測には、大きく分けて2つのアプローチがあります。

- 定性的予測: 営業担当者の見込みや、マーケティング部門の市場調査、専門家の意見など、数値化しにくい情報に基づいて予測する方法です。新製品の発売時など、過去のデータがない場合に用いられます。

- 定量的予測: 過去の販売実績データを基に、統計的な手法を用いて将来の需要を計算する方法です。移動平均法(直近数期間の平均値から予測)、指数平滑法(過去のデータになるほど重みを小さくして予測)など、様々な手法が存在します。

多くの企業では、これらの方法を組み合わせ、季節変動(夏に売れる、冬に売れるなど)やトレンド、販促キャンペーンの効果なども加味して、総合的に予測を立てます。正確な需要予測は、後続のすべての計画の土台となります。

生産計画

需要予測の結果を受けて、次に「生産計画」を立案します。これは、「何を(Which)」「いつまでに(When)」「いくつ(How many)」生産するのかを具体的に決定する計画であり、生産活動の羅針盤となるものです。生産計画は、計画期間の長さによって、以下の3つの階層に分けられます。

- 大日程計画: 1年〜数年単位の長期的な計画です。設備投資や人員計画、新製品の投入時期など、経営戦略と直結する大枠を決定します。主に経営層が策定に関わります。

- 中日程計画: 1ヶ月〜3ヶ月単位の中期的な計画です。大日程計画を基に、月次での製品グループごとの生産量を決定します。人員の配置や資材の概算所要量を計算し、調達計画の基礎情報となります。

- 小日程計画: 1日〜1週間単位の短期的な計画です。中日程計画をさらにブレークダウンし、各製造ラインでどの製品を、どの順番で、何個作るかという具体的な作業スケジュールを組みます。現場の作業指示の元となる最も詳細な計画です。

これらの計画は、企業の生産能力(キャパシティ)と需要のバランスを取ることが重要です。生産能力を超えた計画は実現不可能であり、逆に余裕がありすぎるとリソースの無駄遣いになります。

調達・購買計画

生産計画が確定すると、その計画を実行するために必要な原材料や部品、副資材などを確保するための「調達・購買計画」を立てます。これは、「何を」「いつまでに」「どこから(仕入先)」「いくつ」「いくらで」調達するかを決定する業務です。

主な業務内容は以下の通りです。

- 所要量計算: 生産計画を基に、製品を1つ作るのに必要な部品の種類と数をリスト化した「部品表(BOM: Bill of Materials)」を使って、必要な資材の総量を計算します。

- 発注計画: 計算された所要量から、現在の在庫量と、既に発注済みで未納入の分(発注残)を差し引いて、新たに発注すべき量を決定します。その際、発注してから納品されるまでの時間(リードタイム)を考慮し、生産スケジュールに間に合うように発注時期を決定します。

- 仕入先管理: 安定した品質の資材を、適正な価格で、納期通りに供給してくれるサプライヤーを選定し、良好な関係を維持します。複数のサプライヤーから相見積もりを取って価格交渉を行うことも重要な業務です。

適切な調達・購買計画は、欠品による生産停止を防ぎ、同時に過剰な部品在庫を抱えるリスクを低減させ、コスト削減に直結します。

工程管理

計画系の業務が完了すると、いよいよ製造現場での「実行」フェーズに入ります。その実行を管理するのが「工程管理」です。これは、生産計画(特に小日程計画)通りに作業が進捗しているかを監視・統制する業務です。いわば、計画と実績のズレをなくすための活動です。

主な業務内容は以下の通りです。

- 作業手配(差立): 小日程計画に基づき、各工程や作業者に対して、具体的な作業内容や作業順序、使用する設備などを指示します。

- 進捗管理: 各工程の作業が計画通りに進んでいるか、実績データを収集して把握します。「ガントチャート」などのツールを用いて、計画と実績を視覚的に比較することが多いです。

- 現品管理: 製造途中の製品(仕掛品)が、どの工程に、どれだけあるかを管理します。仕掛品の滞留は生産リードタイムを長期化させる原因となるため、その量を適切にコントロールすることが重要です。

- 余力管理: 各工程の人員や設備の負荷状況を把握し、負荷が高い工程(ボトルネック)があれば応援人員を送ったり、負荷が低い工程に別の作業を割り当てたりして、生産能力を最大限に活用します。

問題が発生した際に迅速に対応し、計画の遅れを最小限に食い止めることが、工程管理の腕の見せ所です。

品質管理

製造プロセスの各段階で、製品が定められた品質基準を満たしているかを確認するのが「品質管理」の仕事です。顧客に不良品を届けないための「最後の砦」であると同時に、不良の発生を未然に防ぐための重要な活動でもあります。

主な業務内容は以下の通りです。

- 各種検査:

- 受入検査: 調達した原材料や部品が、仕様通りの品質であるかを確認します。

- 工程内検査: 製造途中の段階で、加工精度や組立状態などをチェックします。

- 完成品検査(出荷検査): 完成した製品が、最終的な品質基準をクリアしているかを確認します。

- 品質データの収集・分析: 検査結果や、工程内で発生した不良品のデータを収集・記録し、統計的手法(QC七つ道具など)を用いて分析します。どの工程で、どのような不良が、なぜ発生しているのかを明らかにします。

- 是正・予防処置: 分析結果に基づき、不良の再発を防止するための対策(是正処置)や、将来起こりうる不良を未然に防ぐための対策(予防処置)を立案し、実行します。

継続的な品質管理活動は、製品の信頼性を高め、手直しや廃棄にかかるコストを削減し、企業の競争力を強化します。

原価管理

生産活動の最終的な結果を、金額という共通の尺度で評価するのが「原価管理」です。これは、製品の製造にかかった実際のコストを算出し、事前に設定した目標コスト(標準原価)と比較・分析することで、コスト削減に繋げる業務です。

主な業務内容は以下の通りです。

- 原価計算: 製品ごとに、実際に消費した材料費、作業にかかった労務費、工場の光熱費や減価償却費などの経費を集計し、実際原価を計算します。

- 標準原価設定: 過去の実績や目標に基づいて、「この製品はこのくらいのコストで作るべき」という目標値である標準原価を設定します。

- 差異分析: 実際原価と標準原価を比較し、その差額(原価差異)がどこで、なぜ発生したのかを分析します。例えば、「材料を予想より高く買ってしまった(価格差異)」、「作業に想定以上の時間がかかった(時間差異)」などを明らかにします。

- 改善活動へのフィードバック: 差異分析の結果を現場にフィードバックし、コスト超過の原因となった問題点を改善するためのアクションを促します。

原価管理は、生産活動の成果を客観的に評価し、次の改善サイクルへと繋げるためのPDCAの「C(Check)」と「A(Action)」に相当する重要な役割を果たします。

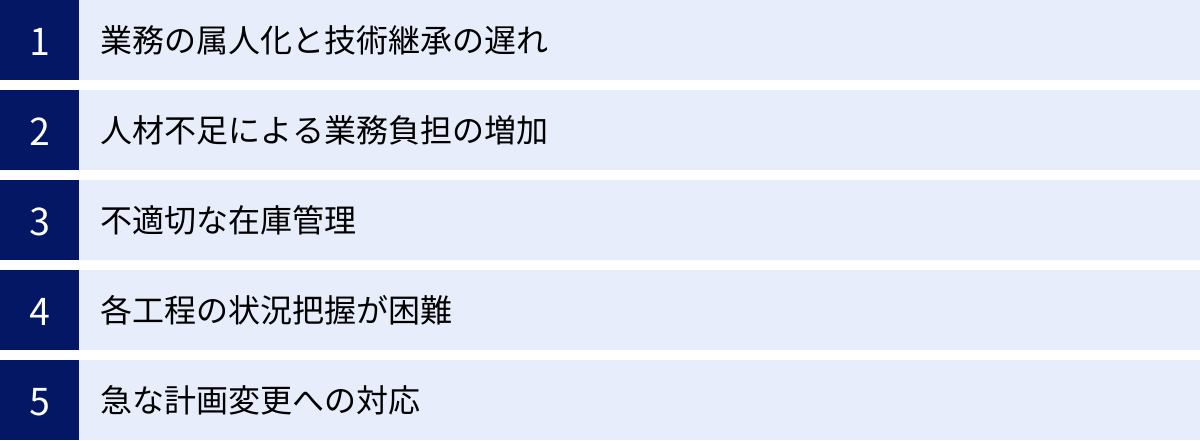

製造業の生産管理における主な課題

多くの製造業では、生産管理の重要性を認識しつつも、さまざまな課題に直面しています。これらの課題は、企業の収益性や競争力に直接的な影響を及ぼすため、早期の対策が求められます。ここでは、多くの企業が共通して抱える代表的な課題を5つ紹介します。

業務の属人化と技術継承の遅れ

製造現場、特に生産管理の領域では、長年の経験と勘を持つベテラン社員の能力に依存しているケースが少なくありません。需要予測の微妙な調整、急なトラブルへの対応、複雑な生産スケジュールの立案など、マニュアル化しにくいノウハウが特定の個人に集中してしまう状態を「業務の属人化」と呼びます。

この状態は、そのベテラン社員がいる間は問題なく業務が回るように見えますが、いくつかの深刻なリスクを内包しています。

第一に、技術継承が困難になるという点です。ベテラン社員が退職や異動を迎えた際、彼らが頭の中に蓄積してきた暗黙知(経験や勘)が組織から失われ、生産管理のレベルが急激に低下する恐れがあります。後任者が同じレベルのパフォーマンスを発揮するには長い年月がかかり、その間、生産効率の悪化やトラブルの頻発を招きかねません。

第二に、業務のブラックボックス化です。特定の担当者しか業務の全容や判断基準を理解していないため、他の従業員がその業務をチェックしたり、改善提案を出したりすることが難しくなります。これにより、非効率なやり方が温存されたままになったり、不正のリスクが高まったりする可能性もあります。

この課題を解決するためには、業務プロセスを可視化し、判断基準やノウハウを「形式知」としてマニュアルやデータベースに落とし込み、組織全体で共有する仕組みを構築することが不可欠です。

人材不足による業務負担の増加

日本の多くの産業と同様に、製造業もまた、少子高齢化に伴う深刻な人材不足に直面しています。特に、生産現場を支える若手人材の確保が難しくなっており、従業員の平均年齢が上昇し続けている企業も少なくありません。

人材不足は、生産管理の現場に二重の負担を強います。一つは、単純な人手不足による一人当たりの業務量の増加です。生産管理担当者が、本来の計画・管理業務に加えて、現場の応援やデータ入力といった付帯業務に追われるようになり、本来注力すべき分析や改善活動に時間を割けなくなります。これにより、場当たり的な対応が増え、生産管理の質が低下するという悪循環に陥ります。

もう一つは、多能工化の遅れによる生産ラインの硬直化です。特定のスキルを持つ従業員が不足すると、その人がいないと動かせない工程がボトルネックとなり、生産計画全体の柔軟性が失われます。急な増産や仕様変更に対応できず、ビジネスチャンスを逃す原因にもなります。

このような状況下で、限られた人材でいかに高い生産性を維持・向上させるかが大きな課題となっています。業務の自動化やデジタルツールの活用によって、人間がより付加価値の高い業務に集中できる環境を整えることが、解決の鍵となります。

不適切な在庫管理

在庫は、企業の資産であると同時に、経営を圧迫するリスクも孕んでいます。生産管理における在庫の課題は、「過剰在庫」と「欠品(在庫不足)」という両極端な問題として現れます。

- 過剰在庫のリスク:

需要予測の誤りや作りすぎによって発生した過剰な製品・部品在庫は、多くのデメリットをもたらします。保管スペースを圧迫し、倉庫の賃料や管理費用が増加します。また、在庫として眠っている間、その製品・部品に投下された資金は固定化され、他の投資に回すことができなくなります(キャッシュフローの悪化)。さらに、長期保管による品質劣化や、モデルチェンジによる陳腐化のリスクも抱えることになります。 - 欠品のリスク:

一方、在庫が不足する「欠品」は、直接的な機会損失に繋がります。顧客が製品を欲している時に供給できなければ、売上を逃すだけでなく、競合他社に顧客を奪われる可能性があります。また、生産に必要な部品が欠品すれば、生産ライン全体の停止を招き、納期遅延を引き起こして顧客からの信頼を失うことになります。

多くの企業では、欠品を恐れるあまり、安全在庫を多めに持つ傾向があり、結果として過剰在庫に陥りがちです。このジレンマを解消するには、需要予測の精度向上はもちろんのこと、リアルタイムで正確な在庫情報を把握し、発注リードタイムや生産能力を考慮した上で、科学的なアプローチに基づいて適正な在庫レベルを維持する仕組みが求められます。

各工程の状況把握が困難

製造工場では、原材料の受け入れから加工、組立、検査、出荷まで、数多くの工程が連続的、あるいは並行して進んでいます。特に、工場が広大であったり、取り扱う製品の種類が多かったり、工程が複雑に分岐・合流したりする場合、生産管理者が工場全体の状況をリアルタイムかつ正確に把握することは非常に困難です。

情報伝達が電話や紙の帳票、口頭といったアナログな手段に依存している場合、問題はさらに深刻化します。現場で発生した設備の故障や品質不良、作業の遅れといった情報が、管理者の元に届くまでにタイムラグが生じます。情報が届いた頃にはすでに対応が手遅れになっていたり、不正確な情報に基づいて誤った判断を下してしまったりするリスクがあります。

また、各工程の進捗状況や仕掛品の量が可視化されていないと、どこが生産全体のボトルネックになっているのかを特定することが難しく、効果的な改善策を打つことができません。結果として、特定の工程にだけ仕事が溜まり、他の工程では手待ちが発生するといった非効率な状態が慢性化してしまいます。

急な計画変更への対応

現代の市場は、顧客ニーズの多様化や製品ライフサイクルの短縮化により、変化のスピードが非常に速くなっています。そのため、製造業は顧客からの「急な仕様変更」や「納期の短縮(特急案件)」、「小ロットでの追加注文」といった、当初の計画にはなかった要求に柔軟に対応することが求められます。

しかし、従来の生産管理体制では、こうした急な計画変更に対応することが難しいのが実情です。一度確定した生産計画や部品の発注計画を変更するには、多大な手間と調整が必要となります。関連する全部門(営業、設計、購買、製造)に情報を伝達し、部品の在庫や調達可否を確認し、生産ラインのスケジュールを再調整し…といった一連の作業は、非常に複雑で時間がかかります。

手作業やExcelによる管理では、変更による影響範囲の特定や、再計画のシミュレーションに時間がかかり、迅速な意思決定ができません。対応が遅れれば、顧客の要求に応えられずビジネスチャンスを逃すことになります。また、無理に対応しようとすれば、現場の混乱を招き、通常生産のスケジュールまで乱してしまったり、急な段取り替えによる効率低下やコスト増を招いたりするリスクがあります。このような外部環境の変化に俊敏に対応できる「アジャイル」な生産管理体制の構築が、今後の大きな課題と言えるでしょう。

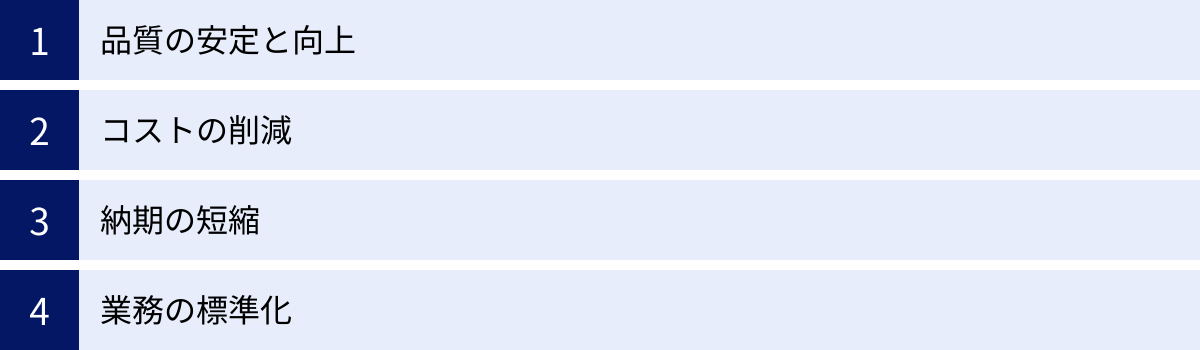

生産管理を効率化するメリット

前述のような課題を克服し、生産管理を効率化することは、企業に多くの具体的なメリットをもたらします。それは単に業務が楽になるというレベルの話ではなく、企業の競争力そのものを根底から強化する効果があります。ここでは、生産管理の効率化がもたらす主要なメリットを解説します。

品質の安定と向上

生産管理の効率化は、製品の品質に直接的かつ肯定的な影響を与えます。効率化のプロセスには、業務の標準化やデータの活用が含まれており、これらが品質の安定と向上を実現します。

まず、業務の標準化によって、作業のばらつきが抑制されます。非効率な生産管理では、作業が個人の勘や経験に依存しがち(属人化)で、担当者によって手順や判断基準が異なり、結果として製品の品質にもムラが生じます。生産管理を効率化する過程で、作業手順や検査基準を明確に定め、誰が作業しても同じ結果が得られるような仕組みを構築します。これにより、ヒューマンエラーが減少し、安定した品質の製品を継続的に生産できるようになります。

次に、データに基づいた客観的な品質改善が可能になります。効率化された生産管理体制では、各工程での検査データや不良の発生状況がリアルタイムで収集・蓄積されます。これらのデータを分析することで、「どの工程で」「どのような不良が」「なぜ発生しているのか」といった因果関係を客観的に特定できます。勘や経験に頼るのではなく、事実(データ)に基づいて根本原因を突き止め、的確な再発防止策を講じることができるため、品質改善のサイクル(PDCA)を効果的に回すことが可能になります。結果として、不良率が劇的に低下し、顧客満足度の向上に繋がります。

コストの削減

生産管理の効率化は、製造プロセスに潜むあらゆる「ムダ」を排除することに繋がり、結果として大幅なコスト削減を実現します。削減されるコストは多岐にわたります。

- 在庫コストの削減: 生産管理の効率化によって需要予測や生産計画の精度が向上すると、「作りすぎのムダ」がなくなります。これにより、製品や仕掛品、原材料の在庫を適正な水準に保つことができます。過剰在庫が削減されれば、保管スペースにかかる費用や、在庫管理のための人件費、さらには在庫の陳腐化による損失といった在庫コストを大幅に圧縮できます。これはキャッシュフローの改善にも直結します。

- 労務費の削減: 工程管理が効率化され、各工程の進捗や負荷状況が可視化されると、ボトルネックの解消や作業の平準化が進みます。これにより、「手待ちのムダ」や「不要な残業」が削減されます。また、業務の標準化によって作業効率そのものが向上するため、同じ生産量をより少ない工数(労働時間)で達成できるようになり、結果として労務費の削減に繋がります。

- 材料費・経費の削減: 品質の安定・向上は、不良品の発生や手直し作業の減少を意味します。これは「不良を作るムダ」の削減であり、廃棄される材料や、手直しに要するエネルギーコストを削減します。また、歩留まりが向上することで、実質的な材料費の削減にも貢献します。

これらのコスト削減効果は、企業の利益率を直接的に押し上げるため、経営に対するインパクトが非常に大きいメリットと言えます。

納期の短縮

顧客満足度を大きく左右する「納期」。生産管理の効率化は、この納期を遵守するだけでなく、注文から納品までのリードタイムそのものを短縮する効果があります。

効率化された生産管理システムでは、生産計画から部品の調達、各工程の進捗状況まで、すべての情報が一元管理され、リアルタイムで可視化されます。これにより、生産プロセス全体の流れが明確になり、どこに時間がかかっているのか、どこにモノが滞留しているのか(ボトルネック)が一目でわかります。

問題箇所が早期に特定できれば、迅速な対策を打つことが可能です。例えば、ある工程で遅れが発生しそうになった場合、すぐに人員を増強したり、別のラインで代替生産したりといった手を打つことができます。このようなプロアクティブな対応により、問題が深刻化して納期に影響が及ぶのを未然に防ぎます。

さらに、リードタイム短縮のための改善活動も加速します。工程間の滞留(仕掛品)を減らしたり、段取り替えの時間を短縮したり、運搬の経路を最適化したりといった改善を、データに基づいて計画的に進めることができます。リードタイムの短縮は、納期遵守率の向上はもちろんのこと、顧客からの急な注文にも対応できる柔軟性を生み出し、大きな競争優位性となります。また、仕掛品在庫の削減にも繋がるため、コスト削減効果も期待できます。

業務の標準化

業務の属人化は、多くの製造業が抱える根深い課題ですが、生産管理の効率化は、この問題を解消するための強力な処方箋となります。

効率化の第一歩は、現状の業務プロセスを洗い出し、可視化することから始まります。この過程で、ベテラン社員が暗黙知として持っているノウハウや判断基準が、「誰が見ても理解できる」形式知(マニュアル、業務フロー図、システム上の設定など)に置き換えられていきます。これが「業務の標準化」です。

業務が標準化されると、まず技術・ノウハウの継承が容易になります。新入社員や経験の浅い担当者でも、標準化された手順に従うことで、一定レベルの業務を遂行できるようになります。これにより、教育にかかる時間が短縮され、人材の早期戦力化が図れます。ベテラン社員の退職によるリスクを低減し、組織として安定したパフォーマンスを維持することが可能になります。

また、業務が標準化されることで、業務改善の土台ができます。全員が同じやり方で仕事をするようになるため、どこに問題があるのか、どうすればもっと効率的になるのか、といった議論がしやすくなります。「個人のやり方」ではなく「標準のやり方」を改善の対象とすることで、組織的な改善活動が進みやすくなるのです。

このように、生産管理の効率化は、単なるコスト削減や納期短縮に留まらず、品質の向上、そして属人化からの脱却による持続可能な強い組織づくりにまで貢献する、非常に価値の高い取り組みであると言えます。

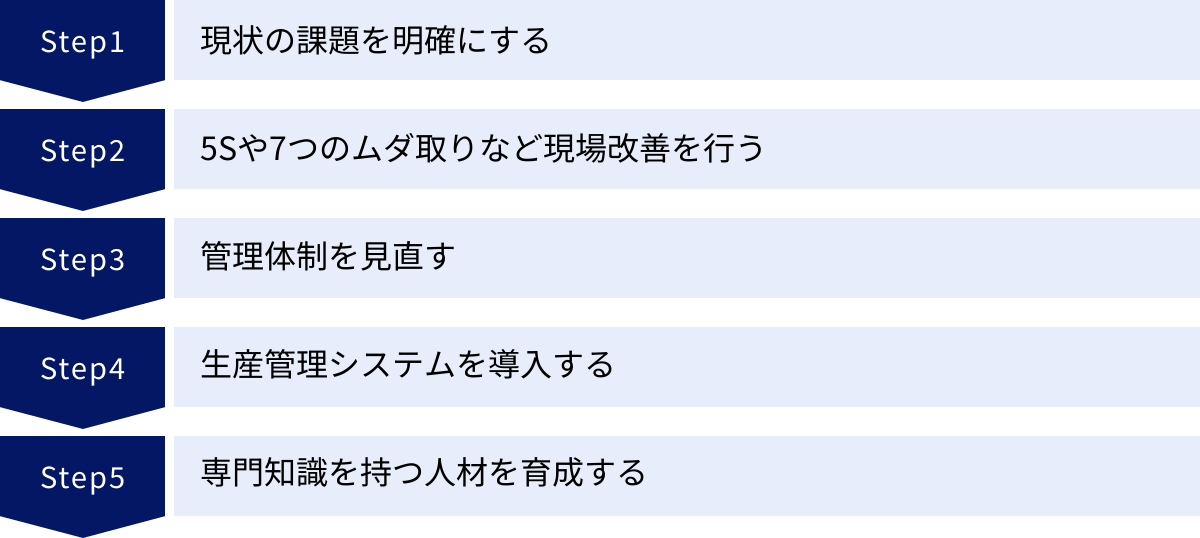

生産管理を効率化する5つの方法

生産管理の効率化は、やみくもに進めても成果は上がりません。自社の状況を正しく理解し、段階的かつ体系的に取り組むことが成功の鍵です。ここでは、生産管理を効率化するための具体的な5つの方法を、実践的なステップとして紹介します。

① 現状の課題を明確にする

何よりもまず最初に行うべきは、自社の生産管理における現状を客観的に把握し、課題を明確にすることです。どこに問題があるのかが分からなければ、的確な対策は打てません。このステップを疎かにすると、効果の薄い改善に時間とコストを浪費することになりかねません。

課題の明確化は、以下の視点で行うと効果的です。

- 定量的データの収集と分析:

まずは、客観的な数値データから現状を把握します。収集すべきデータの例としては、以下のようなものが挙げられます。- 品質(Q): 不良率、手直し率、顧客クレーム件数

- コスト(C): 製品別原価、製造間接費、在庫金額、棚卸資産回転率

- 納期(D): 納期遵守率、生産リードタイム、設備稼働率、段取り替え時間

これらのデータを収集し、過去のトレンドと比較したり、目標値とのギャップを分析したりすることで、「数値で見た」課題が浮き彫りになります。「納期遵守率が目標の98%に対し、実績は92%しかない」「A製品の不良率が他製品の3倍に達している」といった具体的な問題点を特定します。

- 定性的情報の収集(現場ヒアリング):

数値データだけでは見えてこない、現場の生の声を聞くことも非常に重要です。生産管理担当者、現場の作業員、購買担当者、営業担当者など、さまざまな立場の従業員にヒアリングを行い、「なぜその問題が起きているのか」という根本原因を探ります。「ベテランのAさんがいないと、あの機械の段取り替えに時間がかかる」「営業からの急な仕様変更の情報が、現場に正確に伝わっていない」といった定性的な情報の中に、課題解決のヒントが隠されていることが多々あります。

これらの定量的・定性的な情報を整理し、「業務の属人化」「不適切な在庫管理」「情報伝達の遅れ」といったカテゴリに分類して、取り組むべき課題の優先順位を決定します。最もインパクトが大きく、かつ実現可能性の高い課題から着手するのがセオリーです。

② 5Sや7つのムダ取りなど現場改善を行う

課題が明確になったら、すぐに高価なシステム導入を検討するのではなく、まずはお金をかけずにできる現場レベルの改善から始めることが重要です。その代表的な手法が、「5S」と「7つのムダ取り」です。これらは製造業における改善活動の基本であり、生産管理を効率化するための強固な土台となります。

- 5Sの徹底:

5Sとは、職場環境を維持・改善するための5つの要素の頭文字を取ったものです。- 整理(Seiri): 必要なものと不要なものを分け、不要なものを捨てる。

- 整頓(Seiton): 必要なものを、誰でもすぐに取り出せるように置き場所を決め、表示する。

- 清掃(Seiso): 職場を常にきれいに掃除し、同時に設備の点検も行う。

- 清潔(Seiketsu): 整理・整頓・清掃の状態を維持する。

- 躾(Shitsuke): 決められたルールを守る習慣を身につける。

5Sを徹底することで、工具や治具を探す時間のムダがなくなり、安全性が向上し、設備の不具合を早期に発見できるようになります。これは、作業効率と品質の向上に直接繋がります。

- 7つのムダ取り:

トヨタ生産方式で定義されている、生産現場に潜む代表的な7つのムダを排除する活動です。- 加工のムダ: 必要以上の精度や機能を持たせる過剰な加工。

- 在庫のムダ: 必要以上の原材料、仕掛品、製品を持つこと。

- 作りすぎのムダ: 必要以上に早く、多く作ってしまうこと。最も害悪なムダとされる。

- 手待ちのムダ: 上流工程の遅れや材料不足で作業ができない状態。

- 運搬のムダ: 不適切なレイアウトによる、モノの長距離・頻繁な移動。

- 動作のムダ: しゃがむ、探す、持ち替えるといった、付加価値を生まない作業者の動き。

- 不良・手直しのムダ: 不良品を作ること、それを修正すること。

現場の作業をこの7つの視点で見直し、一つ一つのムダを地道に潰していくことで、生産リードタイムの短縮やコスト削減が実現します。これらの現場改善は、後述するシステム導入の効果を最大化するためにも不可欠な活動です。

③ 管理体制を見直す

現場改善と並行して、生産管理業務そのものの「仕組み」や「ルール」といった管理体制を見直すことも重要です。ハード(設備)やソフト(システム)だけでなく、ヒューマンウェア(組織・人)の改善も行います。

- 責任と権限の明確化:

生産計画の立案、購買の発注、納期の回答など、各業務において「誰が責任を持つのか」「誰に決定権があるのか」を明確に定義します。責任の所在が曖昧だと、問題が発生した時に対応が遅れたり、誰も意思決定できなかったりする事態に陥ります。 - 情報共有ルールの整備:

営業、設計、購買、製造といった部門間で、どのような情報を、いつ、どのような形式で共有するのか、ルールを定めます。例えば、「仕様変更は必ず指定のフォーマットで、生産管理部門を通じて現場に伝達する」「各工程の進捗状況は、毎日定時に共有フォルダにアップロードする」といったルールです。これにより、部門間のコミュニケーションロスや情報伝達の遅れを防ぎます。 - 定例会議の設置と運用:

生産に関する課題を定期的に共有し、改善策を検討するための会議体を設置します。例えば、週次の生産会議で進捗の確認と問題点の共有を行い、月次の改善会議で中長期的な課題について議論するなど、目的に応じた会議を設計します。重要なのは、会議を単なる報告会で終わらせず、具体的なアクションプラン(誰が、何を、いつまでに行うか)を決定する場とすることです。

④ 生産管理システムを導入する

現場改善や体制見直しによって一定の成果が出た後、あるいは、手作業やExcelでの管理に限界を感じている場合には、生産管理システムの導入が非常に有効な選択肢となります。システムは、これまで解説してきた効率化の取り組みを加速させ、より高いレベルで実現するための強力なツールです。

生産管理システムを導入することで、

- 需要予測、生産計画、所要量計算などの複雑な計算を自動化できる。

- 販売、購買、在庫、製造といった関連部門の情報を一元管理し、リアルタイムで共有できる。

- 各工程の進捗状況や在庫状況をリアルタイムで可視化できる。

- 蓄積されたデータを分析し、客観的な根拠に基づいた意思決定を支援する。

といったことが可能になり、手作業によるミスや情報伝達のタイムラグを劇的に削減できます。ただし、システムはあくまでツールです。①〜③で述べたような、課題の明確化や業務プロセスの標準化ができていないままシステムを導入しても、現場の混乱を招くだけで期待した効果は得られません。「自社の課題を解決するために、システムのどの機能が必要か」を明確にした上で、自社に合ったシステムを選定することが成功の秘訣です。

⑤ 専門知識を持つ人材を育成する

どのような優れた仕組みやシステムを導入しても、それを使いこなし、改善を推進していくのは「人」です。生産管理を継続的に効率化していくためには、専門的な知識とスキルを持った人材の育成が不可欠です。

人材育成には、社内教育(OJT)と社外教育(Off-JT)を組み合わせることが効果的です。

- OJT(On-the-Job Training): 実際の業務を通じて、上司や先輩がマンツーマンで指導します。業務の標準化で作成したマニュアルなどを活用しながら、実践的なスキルを伝承します。

- Off-JT(Off-the-Job Training): 外部の研修セミナーに参加したり、資格取得を奨励したりすることで、体系的な知識を習得させます。生産管理に関する公的な資格(後述)の取得を支援する制度を設けるのも良いでしょう。

育成すべきは、単にシステムを操作できる人材ではありません。生産管理全体の目的(QCD最適化)を理解し、データを見て課題を発見し、関係者を巻き込みながら改善をリードできるような、経営的な視点を持った人材です。このような人材がいるかどうかが、企業の長期的な競争力を左右すると言っても過言ではありません。

生産管理システムの基礎知識

生産管理の効率化を検討する上で、生産管理システムの導入は中心的なテーマとなります。ここでは、システム導入を具体的に考えるために必要となる、システムの機能や関連する業務システムについての基礎知識を解説します。

生産管理システムでできること(主な機能)

生産管理システムは、製造業における一連の業務フローを統合的に管理するためのソフトウェアパッケージです。製品によって機能の範囲は異なりますが、一般的には以下のような主要機能を備えています。これらの機能が相互に連携することで、情報の二重入力や部門間の齟齬を防ぎ、業務全体の効率化を実現します。

| 主な機能 | 概要 |

|---|---|

| 生産計画 | 需要予測や受注情報に基づき、MRP計算などを用いて生産量とスケジュールを立案する。 |

| 工程管理 | 各製造工程の作業指示、進捗状況のリアルタイム監視、実績収集を行う。 |

| 在庫管理 | 原材料、部品、仕掛品、製品の入出庫を管理し、リアルタイムで在庫数を把握する。 |

| 品質管理 | 検査データの記録、不良情報の管理、分析レポートの作成を行う。 |

| 原価管理 | 標準原価と実際原価を計算し、差異分析を行うことでコスト管理を支援する。 |

| 販売管理 | 受注、出荷、売上、請求といった販売関連業務を管理する。 |

| 購買管理 | 発注、仕入、支払といった購買関連業務を管理する。 |

生産計画

手作業やExcelでは膨大な手間がかかる計画業務を自動化・効率化します。多くのシステムがMRP(Material Requirements Planning:資材所要量計画)機能を搭載しています。これは、生産計画(いつ、何を、いくつ作るか)と部品表(BOM)を基に、生産に必要な全部品の所要量を自動計算し、在庫やリードタイムを考慮して最適な発注時期と数量を算出する仕組みです。これにより、欠品や過剰在庫を防ぎ、計画立案にかかる工数を大幅に削減できます。

工程管理

製造現場の「今」を可視化する機能です。ハンディターミナルやタブレット端末を用いて、作業の開始・終了時刻や生産実績をリアルタイムで収集します。収集されたデータは、ガントチャートなどの形式で視覚的に表示され、管理者はオフィスにいながらにして各工程の進捗状況を一目で把握できます。遅延が発生している工程を即座に特定し、迅速な対応をとることが可能になります。

在庫管理

「いつ、どこに、何が、いくつあるか」という在庫情報を、リアルタイムかつ正確に管理します。バーコードやQRコードを活用した入出庫管理により、手作業による入力ミスを防ぎます。システム上で常に正確な在庫数が把握できるため、営業担当者は納期回答を迅速に行え、購買担当者は適切なタイミングで発注できます。理論在庫と実在庫の差異をなくし、適正在庫の維持を強力にサポートします。

品質管理

検査成績書の作成や、不良品の発生状況、その原因、対策内容などをデータとして一元管理します。過去の品質データを簡単に検索・分析できるため、特定の部品や工程で品質問題が多発していないかといった傾向を把握し、的を絞った品質改善活動に繋げることができます。トレーサビリティ機能を持つシステムでは、製品のロット番号から、使用した部品のロットや作業者、検査記録などを遡って追跡することも可能です。

原価管理

生産活動の結果を、最終的にコストとして評価する機能です。各工程で収集された実績データ(作業時間、使用材料など)を基に、製品ごとの実際原価を自動で計算します。事前に設定した標準原価との差異を分析することで、コスト超過の原因を特定し、具体的な原価低減活動に繋げることができます。正確な原価を把握することは、適正な販売価格を設定する上でも不可欠です。

関連する業務システム(ERP・SCM・MES)

生産管理システムは、単独で機能するだけでなく、他の業務システムと連携することで、その価値をさらに高めることができます。ここでは、特に関連性の高い3つのシステム(ERP、SCM、MES)との違いと関係性を解説します。

- ERP(Enterprise Resource Planning:企業資源計画)

ERPは、企業の基幹業務(生産、販売、購買、会計、人事など)の情報を統合的に管理し、経営資源を最適化するためのシステムです。生産管理システムが「ものづくり」の領域に特化しているのに対し、ERPは企業全体の経営情報を網羅しています。多くのERPパッケージは、その機能の一部として生産管理モジュールを含んでいます。- 関係性: 企業によっては、ERPの生産管理機能を利用する場合もあれば、より製造現場の要件に特化した専門の生産管理システムを導入し、会計や人事などのデータはERPと連携させる、という使い方もあります。ERPは「経営の視点」、生産管理システムは「製造の視点」から業務を管理するシステムと言えます。

- SCM(Supply Chain Management:サプライチェーン・マネジメント)

SCMは、自社内だけでなく、原材料のサプライヤーから、最終消費者までの一連の流れ(サプライチェーン)全体を最適化するための考え方、およびそれを支援するシステムです。需要情報や在庫情報をサプライヤーとリアルタイムで共有することで、チェーン全体の在庫削減やリードタイム短縮を目指します。- 関係性: 生産管理システムが主に自社工場内の最適化を目的とするのに対し、SCMは企業間の壁を越えた、より広範囲の最適化を目指します。生産管理システムで作成された生産計画や在庫情報は、SCMシステムを通じてサプライヤーや物流業者と共有され、サプライチェーン全体の効率化に貢献します。

- MES(Manufacturing Execution System:製造実行システム)

MESは、生産管理システムと工場現場の設備(PLCなど)との間に位置し、より現場に近いレベルでの管理を行うシステムです。生産管理システムから受け取った作業指示に基づき、個々の製造装置に対して詳細なレシピを送信したり、設備からの実績データ(稼働状況、品質データなど)をリアルタイムで収集したりします。- 関係性: 生産管理システムが「いつ、何を、いくつ作るか」という計画(Plan)を管理するのに対し、MESは「どのように作るか」という実行(Do)を詳細に制御・監視します。MESが収集した詳細な実績データは、生産管理システムにフィードバックされ、進捗管理や原価計算の精度を向上させます。生産管理システムが「司令塔」なら、MESは現場の「分隊長」のような役割を担います。

これらのシステムは競合するものではなく、それぞれが異なる階層で役割を担い、連携することで製造業のDX(デジタルトランスフォーメーション)を強力に推進します。自社の課題や目指す姿に応じて、どのシステムを、どのように導入・連携させていくかを検討することが重要です。

おすすめの生産管理システム6選

市場には多種多様な生産管理システムが存在し、それぞれに特徴や得意分野があります。ここでは、日本国内で広く利用されており、実績も豊富な代表的な生産管理システムを6つピックアップして紹介します。自社の業種、企業規模、生産方式などを考慮し、システム選定の参考にしてください。

| システム名 | 提供会社 | 特徴・強み |

|---|---|---|

| FutureStage | 株式会社日立システムズ | 中堅・中小企業向け。業種別のテンプレートが豊富で、短期間での導入が可能。クラウドにも対応。 |

| GLOVIA smart 製造 PRONES | 富士通Japan株式会社 | 中小企業向け。見込生産から個別受注生産まで幅広い生産形態に対応。操作性の高さに定評。 |

| mcframe | ビジネスエンジニアリング株式会社 | 大手・中堅企業向け。高い柔軟性と拡張性で、独自の業務プロセスにフィットさせやすい。グローバル対応も強力。 |

| Factory-ONE | 株式会社エクス | 中小製造業向けに特化。低コスト・短納期での導入を実現。部品表(BOM)管理機能が充実。 |

| TECHSシリーズ | 株式会社テクノア | 個別受注生産型の中小企業に強み。図面やCADデータとの連携機能で設計から生産までをスムーズに繋ぐ。 |

| 生産革新 Bom-jin | 株式会社大塚商会 | 部品表(BOM)を核とした管理思想。設計変更への迅速な対応力と、原価シミュレーション機能が特徴。 |

① FutureStage(株式会社日立システムズ)

FutureStageは、株式会社日立システムズが提供する、主に中堅・中小企業をターゲットとした基幹業務ソリューションです。長年にわたる豊富な導入実績から得られたノウハウを基に、「製造・卸売業向け」や「卸売業向け」など、業種に特化したテンプレートが用意されているのが大きな特徴です。

これにより、ゼロからシステムを構築する場合に比べて、開発期間とコストを大幅に削減できます。特に製造業向けには、組立加工、プロセス製造など、さらに細分化されたテンプレートがあり、自社の業態に近いものを選ぶことで、スムーズな導入が可能です。販売、生産、購買、在庫といった基本機能はもちろん、原価管理や会計システムとの連携も標準でサポートしています。クラウド版も提供されており、サーバー管理の負担を軽減したい企業にも適しています。

(参照:株式会社日立システムズ 公式サイト)

② GLOVIA smart 製造 PRONES(富士通Japan株式会社)

GLOVIA smart 製造 PRONESは、富士通Japan株式会社が提供する、中小製造業向けの生産管理システムです。「見込生産」「受注生産」「個別受注生産」といった、製造業のあらゆる生産形態に柔軟に対応できる点が強みです。

MRPを基本としながらも、個別受注生産で多用される製番管理(プロジェクトごとの管理)にも対応しているため、複数の生産方式が混在する企業でも一元管理が可能です。また、誰にでも分かりやすい直感的なユーザーインターフェースを追求しており、PC操作に不慣れな従業員でも比較的スムーズに利用を開始できます。生産管理だけでなく、販売、購買、在庫管理までを網羅しており、企業の基幹システムとして機能します。

(参照:富士通Japan株式会社 公式サイト)

③ mcframe(ビジネスエンジニアリング株式会社)

mcframeは、ビジネスエンジニアリング株式会社が開発・提供する、主に大手・中堅企業向けの生産管理・販売・原価管理パッケージです。最大の特徴は、フレームワーク構造による高い柔軟性と拡張性にあります。

豊富な標準機能を持ちつつ、企業の独自の業務プロセスや商習慣に合わせて、柔軟に機能を追加・変更(カスタマイズ)することが可能です。これにより、「パッケージソフトの導入で業務をシステムに合わせる」のではなく、「システムを自社の強みである業務に合わせる」ことができます。多言語・多通貨に対応しており、海外に生産拠点を持つグローバル企業の生産管理基盤としても多くの導入実績を誇ります。

(参照:ビジネスエンジニアリング株式会社 公式サイト)

④ Factory-ONE(株式会社エクス)

Factory-ONEは、株式会社エクスが提供する、中小製造業に特化した生産管理システムです。「ハイブリッド販売方式」という独自の導入形態を採用しており、システムの専門家であるパートナー企業と連携することで、低コストかつ短期間での導入を実現しています。

システムの核となるのが強力な部品表(BOM)管理機能で、製品の構成情報を正確に管理することができます。見込生産、受注組立生産、個別受注生産など、多様な生産形態に対応可能です。近年ではクラウド版の提供にも力を入れており、初期投資を抑えたい企業や、テレワーク環境での利用を想定している企業にとって魅力的な選択肢となっています。

(参照:株式会社エクス 公式サイト)

⑤ TECHSシリーズ(株式会社テクノア)

TECHS(テックス)シリーズは、株式会社テクノアが開発・提供する生産管理システムで、特に個別受注生産型の中小部品加工業や装置組立業に圧倒的な強みを持っています。全国で4,300社以上の導入実績を誇ります(2023年7月時点)。

最大の特長は、3D CADを含む各種CADソフトや、Excelで作成された部品表データなどをスムーズに取り込める点です。これにより、設計部門で作成された情報を、手作業で再入力することなく、生産管理システムに直接連携させることができます。設計から調達、製造、原価管理までが一気通貫で繋がり、リードタイムの短縮と入力ミスの削減に大きく貢献します。

(参照:株式会社テクノア 公式サイト)

⑥ 生産革新 Bom-jin(株式会社大塚商会)

生産革新 Bom-jinは、株式会社大塚商会が提供する生産管理システムです。その名の通り、部品表(BOM)をすべての業務の中心に据えた設計思想が特徴です。

統合BOM(部品表)を核として、販売・生産・購買・在庫・原価といった各モジュールが連携します。これにより、設計部門で部品表が変更されると、その影響が関連するすべての部門(購買の発注変更、製造の指示変更など)に即座に反映され、設計変更への迅速な対応が可能になります。また、部品表をベースにした詳細な原価シミュレーション機能も強力で、見積もり精度の向上にも貢献します。

(参照:株式会社大塚商会 公式サイト)

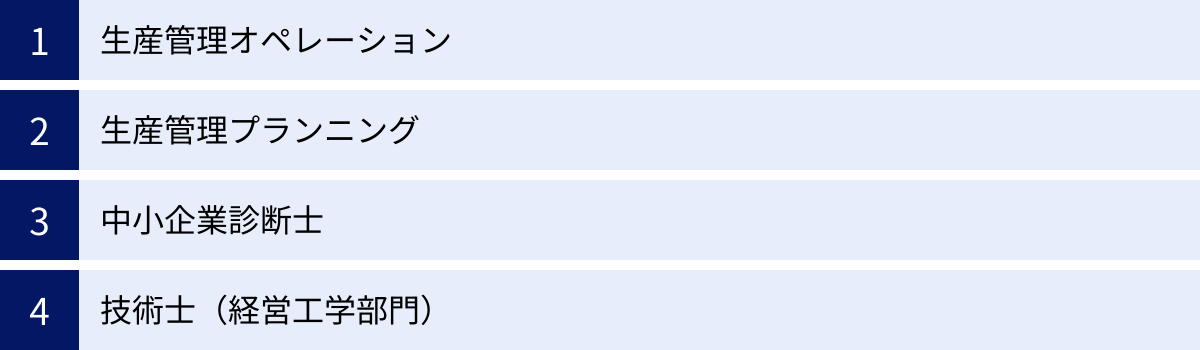

生産管理の仕事に役立つ資格

生産管理の業務は専門性が高く、体系的な知識が求められます。自身のスキルアップやキャリアアップを目指す上で、関連資格の取得は非常に有効です。資格取得の学習を通じて、実務だけでは得にくい理論や知識を身につけることができ、客観的な能力の証明にもなります。ここでは、生産管理の仕事に直結する代表的な資格を紹介します。

生産管理オペレーション

中央職業能力開発協会(JAVADA)が実施する「ビジネス・キャリア検定試験」の中の一つで、主に生産現場の実務担当者やリーダー層を対象としています。生産管理の中でも、特に現場での実行・管理業務(オペレーション)に焦点を当てた資格です。

- 試験内容: 作業管理、進捗管理、現品管理、運搬・荷役管理、設備管理、品質管理、安全衛生管理など、製造現場の管理業務に関する幅広い知識が問われます。

- レベル: 3級と2級、BASIC級の3つのレベルがあります。まずはBASIC級や3級から挑戦し、実務経験を積みながら上位級を目指すのが一般的です。

- 取得メリット: 現場のQCD(品質・コスト・納期)を改善するための具体的な手法や考え方を体系的に学べます。現場のリーダーとして、部下を指導したり、改善活動を推進したりする際に、説得力のある知識的裏付けとなります。

(参照:中央職業能力開発協会(JAVADA)公式サイト)

生産管理プランニング

こちらも「ビジネス・キャリア検定試験」の一つで、オペレーションが現場寄りであるのに対し、プランニングはより上流の計画・管理業務を担当するスタッフ層を対象としています。

- 試験内容: 生産システムの概要、生産計画、工程計画、設備計画、資材計画、原価管理など、ものづくりの計画段階における専門知識が問われます。

- レベル: 3級と2級、BASIC級の3つのレベルがあります。

- 取得メリット: 需要予測から生産計画、資材所要量計画(MRP)に至るまで、生産管理の根幹をなす計画業務に関する知識を深く理解できます。生産管理システムの導入や運用、生産戦略の立案といった、より高度な業務に携わる上で非常に役立ちます。オペレーションとプランニングの両方を取得することで、生産管理の川上から川下までを網羅した知識を持つスペシャリストを目指せます。

(参照:中央職業能力開発協会(JAVADA)公式サイト)

中小企業診断士

中小企業診断士は、中小企業の経営課題に対応するための診断・助言を行う専門家で、経営コンサルタントとしては唯一の国家資格です。試験科目は、経済学、財務・会計、企業経営理論、運営管理(オペレーション・マネジメント)、法務、情報システム、中小企業経営・政策と多岐にわたります。

- 関連性: 試験科目の一つである「運営管理」の中に、生産管理と店舗・販売管理の分野が含まれています。ここでは、生産計画、工程管理、品質管理、資材管理といった生産管理の基本的な知識が幅広く問われます。

- 取得メリット: 生産管理を、製造現場というミクロな視点だけでなく、財務やマーケティング、経営戦略といったマクロな視点から捉え直すことができます。これにより、単なる現場の効率化に留まらず、全社的な利益に貢献するような、より大局的な生産戦略を立案する能力が身につきます。将来的に工場の責任者や経営層を目指す方にとっては、非常に価値の高い資格です。

(参照:中小企業診断協会 公式サイト)

技術士(経営工学部門)

技術士は、科学技術に関する高度な専門知識と応用能力を認定する国家資格であり、技術者にとっては最高峰の資格の一つとされています。21の技術部門に分かれており、その中に「経営工学部門」があります。

- 関連性: 経営工学は、工学的なアプローチを用いて企業経営の課題を解決する学問分野であり、生産管理はその中核をなします。経営工学部門では、生産マネジメント、サービスマネジメント、ロジスティクス、数理・情報、金融工学といった専門分野に関する深い知識と実務経験が問われます。

- 取得メリット: 生産管理に関する極めて高度な専門性と、問題解決能力を証明できます。特に、数理的な手法(IE、ORなど)を用いた生産システムの設計・改善や、大規模な生産改革プロジェクトをリードするような立場で、その専門性を大いに発揮できます。取得難易度は非常に高いですが、製造業の技術系キャリアにおける大きな目標となりうる資格です。

(参照:公益社団法人 日本技術士会 公式サイト)

まとめ

本記事では、製造業の根幹を支える「生産管理」について、その基本的な定義から目的、具体的な仕事内容、現代的な課題、そして効率化のメリットと方法に至るまで、多角的に解説してきました。

生産管理とは、単なるモノづくりの進捗管理ではありません。QCD(品質・コスト・納期)という、時には相反する要素の最適バランスを追求し、企業の利益を最大化するための、極めて戦略的な経営機能です。その業務は、需要予測や生産計画といった上流の計画業務から、工程管理、品質管理、原価管理といった現場に密着した管理業務まで、幅広く、そして深く関連し合っています。

しかし、多くの製造現場では、「業務の属人化」「人材不足」「不適切な在庫管理」といった根深い課題に直面しており、その重要性とは裏腹に、生産管理が十分に機能していないケースも少なくありません。

これらの課題を克服し、生産管理を効率化することは、品質の安定、コスト削減、納期短縮といった直接的なメリットに加え、業務の標準化による技術継承や組織力強化といった、企業の持続的な成長に不可欠な効果をもたらします。そのためのアプローチは、5Sや7つのムダ取りといった地道な現場改善から始まり、管理体制の見直し、そして最終的には生産管理システムのようなデジタルツールの活用へと繋がっていきます。

これからの製造業は、ますます激化する市場競争や、予測困難な外部環境の変化にいかに迅速かつ柔軟に対応できるかが、生き残りの鍵となります。データとデジタル技術を駆使したスマートな生産管理体制を構築することこそが、未来の競争力の源泉となるでしょう。この記事が、自社の生産管理を見つめ直し、次の一歩を踏み出すための一助となれば幸いです。