製造業の現場は、日々、複雑な課題と向き合っています。顧客ニーズの多様化による多品種少量生産へのシフト、グローバルな価格競争の激化、そして熟練技術者の高齢化と人手不足。これらの厳しい環境の中で企業が競争力を維持し、成長を続けるためには、生産活動の根幹をなす「工程管理」の最適化が不可欠です。

工程管理と聞くと、単に「作業の進捗を管理すること」と捉えられがちですが、その本質はもっと深く、広範にわたります。それは、製品が顧客の手元に届くまでの全プロセスを俯瞰し、品質、コスト、納期のすべてにおいて最高のパフォーマンスを引き出すための、戦略的なマネジメント活動に他なりません。

この記事では、製造業に携わるすべての方々に向けて、工程管理の基本から徹底的に解説します。生産管理や品質管理との違いといった基礎知識から、QCD最適化という目的、4Mの概念、具体的な業務フロー、そして現場が直面しがちな課題とそれを乗り越えるための効率化手法まで、網羅的に掘り下げていきます。

さらに、工程管理を劇的に進化させる「工程管理システム」に焦点を当て、その主な機能や自社に最適なシステムを選ぶためのポイント、そして市場で評価の高い具体的なシステムについてもご紹介します。

本記事が、貴社の「モノづくり」の現場を見つめ直し、より強く、よりしなやかな生産体制を構築するための一助となれば幸いです。

目次

工程管理とは

製造業における工程管理とは、製品を定められた品質(Quality)で、定められた原価(Cost)の範囲内で、そして約束した納期(Delivery)までに完成させるために、原材料の投入から製品の完成に至るまでの一連の生産工程を計画し、統制し、最適化する活動全般を指します。これは、単に作業の進捗を監視するだけでなく、生産リソースである人(Man)、機械(Machine)、方法(Method)、材料(Material)の「4M」を最も効率的に活用するためのマネジメント手法です。

多くの製造現場では、複数の工程が複雑に絡み合いながら一つの製品を作り上げています。例えば、金属部品を製造する場合、「切断 → 曲げ → 溶接 → 塗装 → 検査」といった一連の流れが存在します。工程管理は、これらの各工程がスムーズに連携し、淀みなく流れるように采配を振る、いわば「オーケストラの指揮者」のような役割を担います。

工程管理が適切に行われていない工場を想像してみましょう。ある工程では作業が早く終わりすぎて作業員が手待ち状態になっている一方、別の工程では作業が遅れて大量の仕掛品(作業途中の製品)が山積みになっています。必要な部品が届かずラインが止まったり、急な仕様変更の連絡が現場に正確に伝わらず、不良品の山を築いてしまったりするかもしれません。結果として、納期遅延による顧客からの信頼失墜、無駄な残業によるコスト増、品質の低下といった深刻な問題を引き起こすことになります。

逆に、優れた工程管理が実践されている現場では、生産計画に基づいて各工程の負荷が平準化され、人や設備が効率的に稼働します。作業の進捗はリアルタイムで可視化され、問題が発生しても早期に発見し、迅速に対応できます。これにより、品質は安定し、リードタイム(生産開始から完成までの時間)は短縮され、製造原価も抑制されます。

近年、工程管理の重要性はますます高まっています。その背景には、以下のような環境変化があります。

- 顧客ニーズの多様化と多品種少量生産の進展: 従来の大量生産モデルから、顧客一人ひとりの好みに合わせた製品を少量ずつ生産するモデルへのシフトが進んでいます。これにより、生産計画は複雑化し、段取り替え(異なる製品を作るための準備作業)の頻度が増加。きめ細かな工程管理なしでは対応が困難になっています。

- グローバル競争の激化: 国内外の競合との厳しい価格競争に打ち勝つためには、徹底したコスト削減が求められます。工程管理を通じて生産プロセス全体の無駄を排除し、製造原価を低減することが、企業の収益性を左右します。

- 人手不足と技術継承の問題: 少子高齢化に伴う労働人口の減少は、製造業にとって深刻な課題です。特に、熟練技術者の引退による技能の喪失は、品質の維持を脅かします。工程管理を通じて作業を標準化し、誰でも一定の品質で作業できる仕組みを構築することは、技術継承の観点からも極めて重要です。

このように、工程管理は単なる現場の管理業務ではなく、企業の競争力そのものを支える経営戦略の一環と位置づけられます。QCD(品質・コスト・納期)の最適化を通じて顧客満足度を高め、企業の利益を最大化すること、それが工程管理の究極的なゴールと言えるでしょう。

工程管理と生産管理・品質管理との違い

製造業の現場では、「工程管理」「生産管理」「品質管理」といった言葉が頻繁に使われますが、それぞれの意味や役割の違いを正確に理解しているでしょうか。これらの用語は密接に関連しているため混同されがちですが、管理する対象範囲(スコープ)と目的に明確な違いがあります。この違いを理解することは、自社の課題がどこにあるのかを正しく認識し、適切な対策を講じるための第一歩となります。

イメージとしては、「生産管理」という大きな傘の下に、「工程管理」や「品質管理」、「原価管理」などが含まれると考えると分かりやすいでしょう。生産管理が「森」全体をマネジメントするのに対し、工程管理は個々の「木」の状態を、品質管理は木になる「果実」の出来栄えをチェックする役割と例えられます。

| 管理手法 | 主な役割とスコープ | 時間軸 | 目標のレベル |

|---|---|---|---|

| 生産管理 | 生産活動の全体を計画・統制する。需要予測、生産計画、資材調達、原価、品質、工程など、経営視点での広範なマネジメント。 | 中長期的(年間計画、月次計画) | 経営目標の達成(利益最大化など) |

| 工程管理 | 生産管理計画に基づき、製造現場の各工程を計画・実行・統制する。QCDのバランスを最適化する現場レベルのマネジメント。 | 短期的・即時的(日次計画、リアルタイム) | 現場目標の達成(生産計画の遵守) |

| 品質管理 | 製品が品質基準を満たしているかを保証する。検査、統計的管理、品質改善活動など、品質に特化したマネジメント。 | 工程ごと・製品ごと | 品質の維持・向上(不良率削減など) |

生産管理との違い

生産管理は、製品の生産に関わる全ての活動を経営的な視点から計画・調整・統制する、非常に広範な概念です。その目的は、企業の利益を最大化するために、生産リソース(人、モノ、金、情報)を最も効率的に活用することにあります。

生産管理がカバーする領域は、以下のように多岐にわたります。

- 需要予測・販売計画: 市場の動向や過去の販売実績から、将来どれくらいの製品が売れるかを予測します。

- 生産計画: 需要予測に基づき、「何を、いつまでに、いくつ作るか」という大日程計画や中日程計画を立案します。

- 資材調達管理(購買管理): 生産計画に必要な原材料や部品を、適切な品質・コスト・タイミングで仕入れるための管理を行います。

- 原価管理: 製品を作るのにかかるコストを計算し、予算内に収まるように管理・改善します。

- 品質管理: 製品が一定の品質基準を満たすように管理します。

- 工程管理: 上記の計画に基づき、実際の製造現場の作業を管理します。

このように、工程管理は、生産管理という大きな枠組みの中で、特に「製造」という実行フェーズに特化した管理活動と位置づけられます。

具体例で考えてみましょう。ある自動車メーカーが「来年度、新型SUVを10万台生産し、利益率10%を達成する」という経営目標を立てたとします。

- 生産管理の役割:

- 月々何台生産すれば年間10万台を達成できるか、大日程計画を立てる。

- 生産に必要なエンジンやタイヤ、鋼板などを、いつ、どのサプライヤーから、いくらで調達するかの計画を立てる。

- 1台あたりの目標原価を設定し、その達成に向けた予算を組む。

- そして、これらの計画を現場で実行するための具体的な実行計画、すなわち「工程管理」のフレームワークを指示します。

- 工程管理の役割:

- 生産管理から下りてきた月産約8,300台という計画に基づき、日々の生産計画(小日程計画)に落とし込む。「今日はプレス工程で300枚のパネルを生産し、溶接工程に引き渡す」といった具体的な計画です。

- その計画通りに作業が進んでいるか、各工程の進捗をリアルタイムで監視します。

- 設備トラブルや人員の欠勤といった不測の事態が発生すれば、計画を修正し、生産への影響を最小限に食い止めるための対策を講じます。

つまり、生産管理が「戦略」レベルの意思決定を行うのに対し、工程管理は「戦術」レベルで現場を動かす実行部隊と言えるでしょう。両者が密接に連携することで、初めて経営目標の達成が可能になります。

品質管理との違い

品質管理(Quality Control, QC)は、製品やサービスが、定められた品質要求事項を満たしていることを保証するための一連の活動です。その最大の目的は、顧客に満足してもらえる品質の製品を安定的に供給し、不良品の発生を防ぐことにあります。

品質管理の具体的な活動には、以下のようなものがあります。

- 受入検査: 購入した原材料や部品が、品質基準を満たしているかをチェックします。

- 工程内検査: 製造プロセスの途中で、仕掛品が正しく加工されているかを検査します。

- 最終検査(完成品検査): 完成した製品が、仕様書通りの性能や外観を持っているかを確認します。

- 統計的品質管理(SQC): 管理図などの統計的手法を用いて、工程が安定した状態にあるかを監視し、異常の兆候を早期に発見します。

- 品質改善活動: 不良が発生した場合に、その原因を分析(なぜなぜ分析など)し、再発防止策を講じます。

一方、工程管理も「QCD」の一つとして品質(Quality)を管理対象としますが、そのアプローチが異なります。

- 品質管理の視点: 「出来上がったモノ(製品や仕掛品)の品質が良いか悪いか」を評価し、悪いものを取り除き、悪くなった原因を究明することに主眼を置きます。いわば、結果に対するチェック機能です。

- 工程管理の視点: 「品質を安定させるためのプロセス(工程)が正しく維持されているか」を管理します。作業が標準通りに行われているか、設備のコンディションは適切か、といった「4M」の状態を管理することで、そもそも不良品が作られないような仕組み(源流管理)を目指します。また、品質だけでなく、コストや納期とのバランスを常に考慮します。

再び、具体例で考えてみましょう。スマートフォンの組み立て工場の場合。

- 品質管理の役割:

- 完成したスマートフォンのカメラを起動し、画質やピントが仕様書通りかを一台ずつチェックする(最終検査)。

- 組み立て工程で、ネジの締め付けトルクが規定の範囲(例:0.1±0.01 N·m)に収まっているかを、トルクレンチのデータから定期的に監視する(工程内検査)。

- もし画面に傷のある製品が見つかったら、それを不良品としてラインから外し、どの工程で傷がついたのかを調査する。

- 工程管理の役割:

- 品質基準を満たせる作業スピードを考慮して、今日の生産目標台数を達成するための人員配置と作業計画を立てる。

- ネジ締め作業において、作業員が正しい手順と工具を使っているかを確認し、逸脱があれば指導する。

- 品質管理部門から「画面の傷の不良が増えている」というフィードバックを受け、生産計画への影響(手直しによる遅れなど)を評価し、関連部門と協力して原因究明と対策(例:保護シートの貼り付け手順の見直し)を講じる。

このように、品質管理が「製品」そのものにフォーカスするのに対し、工程管理は「生産プロセス全体」の最適化を目指します。品質管理が「点」や「線」でのチェックだとすれば、工程管理はそれらを含めた「面」でのマネジメントです。優れた工程管理は安定した品質を生み出す土壌となり、品質管理からのフィードバックは工程を改善するための重要な情報源となります。両者は車の両輪のように連携し、製造業の品質と効率を支えているのです。

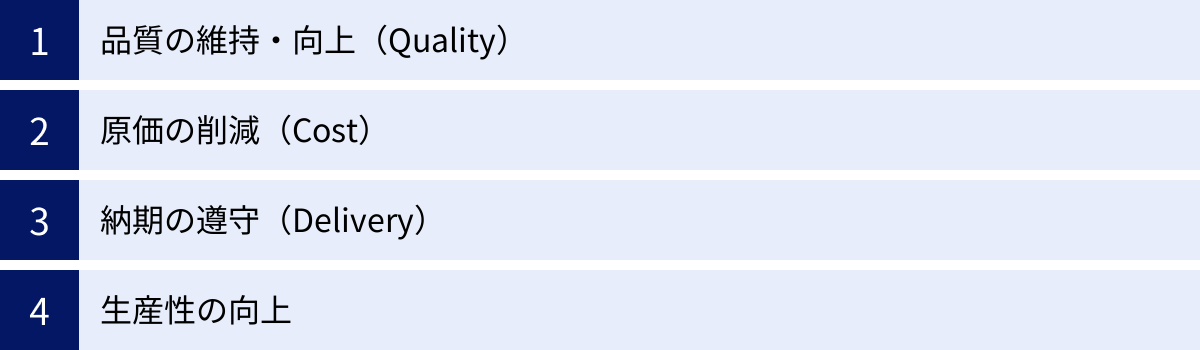

工程管理の4つの目的(QCDの最適化)

工程管理を何のために行うのか?その核心的な目的は、製造業における最も重要な3つの指標、「Quality(品質)」「Cost(原価)」「Delivery(納期)」、通称「QCD」を最適化することに集約されます。これら3つは、顧客満足度と企業の収益性に直結する要素であり、お互いにトレードオフの関係(一方を追求すると他方が犠牲になりやすい関係)にあります。例えば、品質を過剰に追求すればコストが上がり、納期を無理に縮めようとすれば品質が犠牲になる可能性があります。

工程管理の真価は、この三者を高次元でバランスさせ、総合的な生産性を向上させることにあります。ここでは、工程管理がQCDの各要素、そして生産性向上にどのように貢献するのかを具体的に掘り下げていきます。

① 品質の維持・向上(Quality)

品質は、企業の信頼そのものです。顧客が製品を選ぶ際の最も基本的な判断基準であり、一度失った信頼を取り戻すことは容易ではありません。工程管理は、安定した高品質な製品を継続的に生み出すための土台を築きます。

- 貢献のメカニズム:

- 作業の標準化: 工程管理では、誰が作業しても同じ品質の製品が作れるように、作業手順、使用する工具、検査基準などを「作業標準書」として明確に定めます。これにより、個人のスキルや勘に頼った属人的な作業を排除し、品質のバラつきを抑制します。

- トレーサビリティの確保: いつ、どのラインで、誰が、どのロットの材料を使い、どのような条件で製造したか、という履歴を正確に記録・管理します。万が一、市場で製品に不具合が見つかった場合でも、このトレーサビリティ情報によって迅速に原因を特定し、影響範囲を限定して的確な対応(リコールなど)をとることが可能になります。これは企業の社会的責任を果たす上でも不可欠です。

- 4Mの安定化: 品質の変動は、多くの場合4M(人、機械、方法、材料)の不安定さに起因します。工程管理は、作業員のスキルレベルの維持(教育訓練)、設備の定期的なメンテナンス、作業方法の遵守、材料品質の管理などを計画的に行うことで、そもそも不良品が発生しにくい安定した工程状態(インプット)を維持し、結果として製品品質(アウトプット)の安定化に繋げます。

- 具体例:

ある食品工場で、加熱殺菌工程の温度管理が作業員の感覚に任されていたとします。これでは、加熱不足による食中毒のリスクや、加熱しすぎによる風味の劣化といった品質問題が起こりかねません。工程管理を導入し、温度センサーと連携したシステムで「90℃で15分間」という基準を厳密に守るようにプロセスを制御することで、常に安全で美味しい製品を安定して供給できるようになります。

② 原価の削減(Cost)

企業の存続と成長にとって、利益の確保は至上命題です。製造原価の削減は、利益を創出するための最も直接的な手段の一つであり、価格競争力を高める源泉となります。工程管理は、生産プロセスに潜む様々な「ムダ」を排除することで、原価削減に大きく貢献します。

- 貢献のメカニズム:

- 生産性の向上による労務費の削減: 無駄な手待ち時間や非効率な動線をなくし、設備の稼働率を向上させることで、単位時間あたりの生産量を増やします。これにより、製品一つあたりにかかる労務費や経費を削減できます。

- 仕掛品・在庫の削減: 工程間の流れをスムーズにし、必要なものを、必要な時に、必要なだけ作る「ジャストインタイム」の思想を導入することで、過剰な仕掛品や製品在庫を圧縮します。これは、在庫を保管するためのスペースや管理コスト、そして資金の固定化(キャッシュフローの悪化)を防ぐことに繋がります。

- 不良率の低減による材料費・手直し工数の削減: 品質の向上は、そのままコスト削減に直結します。不良品を作ると、それまでに投入した材料費、加工費、労務費がすべて無駄になります。さらに、手直しや廃棄にもコストがかかります。工程管理によって不良の発生そのものを抑制することが、最大のコスト削減策となります。

- 具体例:

ある電子部品工場では、各工程の生産能力にバラつきがあり、特定の工程の前後に仕掛品が滞留していました。工程管理システムを導入して各工程の負荷を可視化し、生産計画を平準化した結果、仕掛品在庫が50%削減。これにより、倉庫スペースが不要になっただけでなく、製品のリードタイムも短縮され、キャッシュフローが大幅に改善しました。

③ 納期の遵守(Delivery)

納期は、顧客との約束であり、ビジネスにおける信頼の根幹です。納期遅延は、顧客に多大な迷惑をかけるだけでなく、サプライチェーン全体に混乱を招き、企業の信用を著しく損ないます。工程管理は、確実な納期遵守を実現するための羅針盤となります。

- 貢献のメカニニズム:

- 精度の高い納期回答: 各工程の標準的な作業時間(標準時間)と設備の生産能力を正確に把握することで、実現可能な生産リードタイムを算出できます。これにより、営業担当者は安請け合いの無理な納期ではなく、自信を持って顧客に正確な納期を回答できるようになります。

- 進捗の可視化と早期の遅延対策: ガントチャートや管理ボード、システム画面などを通じて、計画に対する実績の進捗状況をリアルタイムで可視化します。もし遅れが発生しても、その兆候を早期に捉え、「人員を追加投入する」「残業でカバーする」「他の生産予定と順番を入れ替える」といった対策を、手遅れになる前に講じることができます。

- ボトルネック工程の特定と解消: 生産プロセス全体の中で、最も生産能力が低い工程(ボトルネック)が、全体の生産量を決定します。工程管理は、このボトルネックがどこにあるかを特定し、その能力を最大限に引き出す、あるいは改善するための集中的な対策(段取り改善、多能工化など)を講じることで、全体のリードタイム短縮と納期遵守率の向上を図ります。

- 具体例:

複数の顧客から個別仕様の機械を受注生産するメーカーでは、案件ごとの進捗がExcelでバラバラに管理されており、営業担当者が納期を問い合わせても、現場はすぐには答えられない状況でした。工程管理システムを導入し、全案件の進捗を一元管理するようにしたところ、各案件の現在の工程と完了予定日が即座にわかるようになり、納期遵守率が99%以上に向上しました。

④ 生産性の向上

生産性の向上は、上記で述べたQ・C・Dの最適化によってもたらされる総合的な成果と捉えることができます。生産性とは、投入したリソース(Input:人、時間、コストなど)に対して、どれだけの価値(Output:生産量、売上、利益など)を生み出せたかを示す指標です。

工程管理は、4M(人、機械、方法、材料)というインプットを最も効率的に組み合わせ、アウトプットを最大化することを目指します。

- 品質(Q)の向上は、不良品という無価値なアウトプットを減らし、投入したリソースを有効な成果に結びつけます。

- コスト(C)の削減は、インプットである資源の量を減らしながら、同等以上のアウトプットを維持することを意味します。

- 納期(D)の遵守・短縮は、同じ時間というインプットの中で、より多くの生産サイクルを回せることを意味し、結果としてアウトプットの増大に繋がります。

トヨタ生産方式で有名な「7つのムダ」(作りすぎのムダ、手待ちのムダ、運搬のムダ、加工そのもののムダ、在庫のムダ、動作のムダ、不良をつくるムダ)を徹底的に排除していく活動は、まさに工程管理を通じて生産性を極限まで高めようとする取り組みの好例です。

最終的に、工程管理の目的は、QCDのバランスを取りながら生産性全体を底上げし、企業の持続的な成長と競争優位性を確立することにあるのです。

工程管理における4Mとは

製造業の品質管理や生産管理の世界で、問題を分析し、改善策を考える際の基本的なフレームワークとして「4M」という考え方が広く用いられています。4Mとは、生産を構成する4つの主要な要素の頭文字をとったもので、以下の通りです。

- Man(人): 作業者、オペレーター、管理者など

- Machine(機械): 生産設備、工具、治具など

- Method(方法): 作業手順、製造方法、検査方法など

- Material(材料): 原材料、部品、消耗品など

工程管理を効果的に行うためには、これら4つのMを常に最適な状態に保ち、管理し、改善し続けることが不可欠です。製品の品質不良や生産の遅延といった問題が発生した際、その原因はほとんどの場合、この4Mのいずれか、あるいはその複合的な要因に起因します。

ここでは、4Mの各要素が具体的に何を指し、工程管理においてどのように管理・最適化されるべきかを詳しく解説します。

Man(人)

「Man」は、生産活動に直接的・間接的に関わるすべての人員を指します。どんなに優れた機械や方法があっても、それを実際に運用するのは「人」であり、生産性の根幹をなす最も重要な要素です。

- 管理・分析の対象:

- スキル・熟練度: 各作業員が持つ技術レベル、経験年数、資格の有無など。

- 配置: 誰をどの工程に配置するかという人員配置の適切性。

- 多能工化: 一人の作業員が複数の工程や作業を担当できる能力。

- 教育・訓練: 新人教育、OJT(On-the-Job Training)、スキルアップ研修などの実施状況。

- モチベーション・モラル: 作業員のやる気、チームワーク、規律遵守の意識。

- 健康状態・疲労度: ヒューマンエラーに繋がりかねない身体的・精神的なコンディション。

- 主な課題と管理のポイント:

- 属人化: 「あのベテランの〇〇さんしかできない」という作業が存在すると、その人が不在の場合に生産が滞り、品質も不安定になります。作業の標準化やマニュアル化を進め、技術やノウハウを形式知として組織に蓄積することが重要です。

- ヒューマンエラー: 「うっかりミス」や「思い込み」による不良は後を絶ちません。ポカヨケ(ミスを物理的に防ぐ仕組み)を導入したり、ダブルチェックの体制を整えたり、分かりやすい作業指示を行ったりすることで、エラーが発生しにくい環境を整える必要があります。

- スキル不足と技術継承: 若手作業員のスキルアップが進まない、熟練工の技術が継承されない、といった問題は企業の将来を揺るがします。スキルマップを作成して各個人の能力を可視化し、計画的な教育訓練を実施することが求められます。

Machine(機械)

「Machine」は、製品を生み出すための物理的な手段である、生産設備全般を指します。機械の性能や状態は、生産能力、品質、コストに直接的な影響を与えます。

- 管理・分析の対象:

- 生産能力(キャパシティ): 設備が単位時間あたりに生産できる量。

- 精度・性能: 設備が要求される加工精度や性能を維持しているか。

- 稼働率: 設備が実際に稼働している時間の割合。

- 故障履歴・頻度: 過去の故障内容や発生頻度。

- 保全状況: 日常点検、定期メンテナンス、オーバーホールなどの実施状況。

- 治具・工具: 製品の品質を左右する治具や工具の状態管理。

- 主な課題と管理のポイント:

- 突発的な故障: 設備の予期せぬ故障は、生産ライン全体の停止を招き、納期遅延の最大の原因の一つとなります。故障してから修理する「事後保全」だけでなく、定期的にメンテナンスを行う「予防保全(PM)」や、センサーデータなどから故障の予兆を捉える「予知保全(PdM)」を計画的に行うことが重要です。

- 設備の老朽化: 長年使用している設備は、性能が低下したり、部品の入手が困難になったりします。設備台帳を整備して各設備のライフサイクルを管理し、計画的な更新・リプレースを検討する必要があります。

- 段取り替え時間: 多品種少量生産において、段取り替えの時間は生産性を下げる大きな要因です。SMED(シングル段取り)などの手法を用いて、段取り作業そのものを改善し、時間を短縮する努力が求められます。

Method(方法)

「Method」は、製品を製造するための作業手順や方法、プロセスのことです。同じ人、同じ機械、同じ材料を使っても、やり方が異なれば、出来上がる製品の品質や効率は大きく変わってきます。

- 管理・分析の対象:

- 作業標準書: 手順、急所(ポイント)、使用工具、安全上の注意などが定められたマニュアル。

- 作業時間: 各作業にかかる標準時間と実際にかかっている時間。

- 作業動線: 作業員の動きやモノの流れに無駄がないか。

- 加工条件: 温度、圧力、速度、時間といった製造時のパラメータ設定。

- 検査方法・基準: 品質を保証するための検査の手順と合否判定基準。

- 主な課題と管理のポイント:

- 非効率な作業手順: 昔から続くやり方が、実は多くの無駄な動作を含んでいるケースは少なくありません。IE(インダストリアル・エンジニアリング)の手法を用いて動作分析を行い、最も効率的で安全な作業手順を追求し続けることが重要です。

- 標準の形骸化: 作業標準書が作られても、それが守られていなかったり、現場の実態と乖離していたりしては意味がありません。なぜその標準が必要なのかという理由を共有し、定期的に見直しを行い、常に「生きた標準」として維持することが不可欠です。

- 安全性の欠如: 非効率な方法は、しばしば危険な方法でもあります。作業方法を定める際は、常に安全性を最優先に考慮しなければなりません。

Material(材料)

「Material」は、製品を構成する原材料や部品、さらには製造過程で使用される副資材(潤滑油、ガスなど)を含みます。材料の品質や供給の安定性は、最終製品の品質と生産計画の前提条件となります。

- 管理・分析の対象:

- 品質・仕様: 材料が要求される品質基準や仕様を満たしているか。

- 在庫量: 原材料や部品の在庫が、欠品も過剰もない適正なレベルに保たれているか。

- 発注管理: 発注点、発注ロットサイズ、リードタイムの管理。

- 供給安定性: サプライヤーからの納品遅れや供給停止のリスク。

- 保管状況: 材料が劣化しない適切な環境で保管されているか。

- 主な課題と管理のポイント:

- 品質不良: 納入された材料に品質問題があると、それがそのまま最終製品の不良に繋がります。受入検査を徹底するとともに、信頼できるサプライヤーを選定し、良好な関係を築くことが重要です。

- 欠品・過剰在庫: 材料の欠品は生産停止に直結します。一方で、過剰な在庫はキャッシュフローを圧迫し、保管スペースや管理コストの無駄を生みます。需要予測の精度を高め、適切な在庫管理手法(MRPや発注点方式など)を導入することで、適正在庫を維持する必要があります。

これら4Mは、互いに密接に影響し合っています。例えば、新しい機械(Machine)を導入すれば、それに合わせた作業方法(Method)と教育(Man)が必要になります。4Mのフレームワークを使って現状を分析し、どこに問題の真因があるのかを特定し、バランスを取りながら改善していくことこそが、効果的な工程管理の鍵となるのです。

工程管理の基本的な業務フロー5ステップ

工程管理は、単発の活動ではなく、計画(Plan)、実行(Do)、評価(Check)、改善(Act)という「PDCAサイクル」に基づいた、継続的な一連の業務フローとして成り立っています。このサイクルを回し続けることで、生産プロセスは常に改善され、より高いレベルのQCDを実現できます。

ここでは、工程管理の基本的な業務フローを、具体的な5つのステップに分解して解説します。

① 生産計画の立案

これはPDCAの「P(Plan)」にあたる、工程管理の出発点です。生産管理部門が立てた大日程計画(月次計画など)を受け、それをより具体的な実行計画へと落とし込んでいきます。

- 主な活動:

- 日程計画の具体化: 月次の生産計画を、週次、日次、さらには時間単位の「小日程計画」にまでブレークダウンします。どの製品を、どのラインで、いつからいつまでに、どれだけ生産するかを詳細に決定します。

- 負荷の計算と調整(山積み・山崩し): 各工程や設備、人員に必要な作業時間(負荷)を計算し、グラフなどで可視化(負荷の山積み)します。特定の工程に負荷が集中し、能力(キャパシティ)を超えている場合は、納期を調整したり、他の工程に応援を頼んだり、残業や休日出勤を計画したりして、負荷を平準化(山崩し)します。

- 資源の確保: 生産計画に基づいて、必要な材料や部品が計画通りに入荷するか、必要な人員が確保できているか、使用する金型や治具は準備できているかなどを確認します。

- 成功のポイント:

- 実現可能性: 現場の実際の能力(4Mの制約)を無視した「絵に描いた餅」の計画は、現場の混乱と士気の低下を招くだけです。現場の実態を正確に把握し、現実的で実行可能な計画を立てることが何よりも重要です。

- 情報の精度: 正確な計画を立てるには、正確な情報(標準時間、設備の能力、在庫数など)が不可欠です。これらのマスタデータが整備されていることが、計画立案の質の前提となります。

② 生産手配・作業指示

計画を「実行」に移すための準備段階で、PDCAの「D(Do)」の入り口です。立案された生産計画に基づき、現場の作業員が具体的に何をすればよいのかを明確に伝えるプロセスです。

- 主な活動:

- 作業指示書(製造指図書)の発行: 各工程や作業者に対して、具体的な作業内容を指示する書類を発行します。近年では、紙ではなく、タブレットなどの電子媒体で指示されることも増えています。

- 必要な情報の伝達: 作業指示書には、通常以下の情報が含まれます。

- 製品情報: 品番、品名、図面番号

- 生産情報: 製造番号(製番)、数量、納期、作業開始・終了予定日時

- 工程情報: 作業を行う工程名、使用する設備・機械・工具

- 材料情報: 使用する原材料・部品の品番と数量

- 作業内容: 作業手順書、品質基準、検査項目、注意事項

- 成功のポイント:

- 明確性と正確性: 指示内容が曖昧だったり、情報が間違っていたりすると、ミスや手戻りの原因となります。誰が見ても一目で理解でき、誤解の余地がないように、5W1H(いつ、どこで、誰が、何を、なぜ、どのように)を意識して指示を出すことが重要です。

- タイミング: 作業を開始する直前に指示を出すのが理想ですが、準備が必要な作業もあるため、適切なタイミングで手配を行う必要があります。

③ 作業の実施

PDCAの「D(Do)」の中核をなす、実際の生産活動です。現場の作業員が、作業指示書に基づいてモノづくりを行います。

- 主な活動:

- 製造: 作業指示書と作業標準書に従い、材料の加工や部品の組立などを行います。

- 実績の記録: 作業の開始時刻、終了時刻、実際に生産した良品の数量、発生した不良品の数量とその内容などを記録します。この実績データが、次の「進捗管理」のインプットとなります。

- 成功のポイント:

- 標準の遵守: 品質と効率を維持するためには、定められた作業標準を全作業員が忠実に守ることが基本です。管理者は現場を巡回し、標準が守られているかを確認し、逸脱があれば指導します。

- 安全第一: 生産活動においては、何よりも安全が優先されます。決められた保護具の着用や安全装置の確認など、安全ルールを徹底させることが管理者の重要な責務です。

④ 進捗管理

PDCAの「C(Check)」にあたる、計画と実績を比較・評価するプロセスです。生産が計画通りに進んでいるか、問題は発生していないかを監視し、把握します。

- 主な活動:

- 実績データの収集: 各工程から、作業日報や、バーコード、RFID、IoTセンサーなどを通じて、生産実績データを収集します。

- 進捗状況の可視化: 収集した実績データを基に、計画と実績の差異を可視化します。具体的には、以下のようなツールが用いられます。

- 進捗管理板(ホワイトボードなど): 各オーダーの現在の状況をマグネットなどで示す、アナログだが分かりやすい方法。

- ガントチャート: 計画のバーと実績のバーを比較し、遅れや進みを視覚的に把握する。

- 工程管理システムのダッシュボード: 生産量、進捗率、設備稼働率、不良率などをグラフや数値でリアルタイムに表示する。

- 問題の特定: 進捗の遅れ、不良の多発、設備の停止など、計画からの逸脱や異常を特定します。

- 成功のポイント:

- リアルタイム性: 問題の発見が早ければ早いほど、打てる手は多くなり、影響を最小限に抑えられます。日報のようなバッチ処理的な情報収集だけでなく、リアルタイムに状況を把握できる仕組みを構築することが理想です。

- 差異分析: 単に進捗が遅れているという事実だけでなく、「なぜ遅れているのか?(原因)」を分析することが重要です。

⑤ 評価・改善

PDCAの「A(Act)」にあたり、サイクルを次のレベルへと繋げるための最も重要なステップです。一連の生産活動が完了した後、その結果を評価し、得られた教訓を次の生産計画やプロセスの改善に活かします。

- 主な活動:

- 実績の評価: 生産リードタイム、生産性、実際にかかった原価、不良率などの実績値を目標値と比較し、達成度を評価します。

- 原因分析: なぜ計画と実績に差異が生まれたのか、なぜ不良が発生したのか、その根本原因を深掘りします(なぜなぜ分析など)。

- 改善策の立案と実行: 分析結果に基づき、具体的な改善策を立案します。例えば、「標準作業時間を見直す」「治具を改良する」「作業手順を変更する」「新しい検査機器を導入する」などです。そして、その改善策を次の生産活動で実行に移します。

- 成功のポイント:

- データに基づく客観的な評価: 「なんとなく遅れた」「頑張りが足りなかった」といった精神論や感覚的な反省ではなく、収集したデータを基に客観的かつ定量的に評価することが不可欠です。

- 継続性: 改善活動は一度行ったら終わりではありません。このPDCAサイクルを継続的に、そしてスピーディーに回し続けることで、現場力は着実に向上していきます。

この5つのステップがスムーズに連携し、一つのサイクルとして機能することで、製造現場は常に変化に対応し、進化し続けることができるのです。

代表的な工程管理の手法

工程管理を具体的に実践するためには、計画や進捗を可視化し、管理するための様々な手法が存在します。どの手法が最適かは、企業の生産方式(見込み生産か受注生産かなど)や扱う製品の特性、管理の目的によって異なります。ここでは、製造業で広く利用されている代表的な3つの工程管理手法について、その特徴、メリット、デメリットを解説します。

| 手法 | 主な特徴 | メリット | デメリット | 適した生産方式 |

|---|---|---|---|---|

| ガントチャート | 横軸に時間、縦軸に作業を置き、計画を棒グラフで可視化する。 | 直感的で分かりやすい、全体のスケジュールと進捗の把握が容易。 | 工程間の依存関係が分かりにくい、急な計画変更への対応が煩雑。 | プロジェクト型生産、個別受注生産、新製品開発 |

| 番手管理 | 仕掛品に投入順の番号(番手)を振り、その順番通りに作業を進める。 | 管理がシンプル、先入れ先出し(FIFO)が徹底しやすい。 | 優先順位の変更(特急品の割り込みなど)に対応しにくい、製品ごとの追跡が困難。 | 少量多品種の連続生産、見込み生産 |

| 製番管理 | 製造オーダーごとに一意の番号(製番)を振り、その番号をキーに一元管理する。 | 製品ごとの個別原価管理やトレーサビリティ確保が容易、仕様変更に強い。 | 管理が煩雑になりやすい、管理工数が増大する可能性がある。 | 個別受注生産、多品種少量生産 |

ガントチャート

ガントチャートは、プロジェクト管理の分野でヘンリー・ガントによって考案された古典的かつ非常にポピュラーな手法です。

- 概要:

縦軸にWBS(Work Breakdown Structure)で分解された作業タスクや工程をリストアップし、横軸に時間を設定します。各タスクの開始予定日と終了予定日を帯状のバーで示すことで、「いつ、どの作業が、どれくらいの期間行われるのか」という全体のスケジュールを一目で把握できます。また、計画のバーに重ねて実績のバーを記入することで、計画に対する進捗状況(進んでいるのか、遅れているのか)を視覚的に管理できます。 - メリット:

- 視覚的な分かりやすさ: プロジェクトや生産全体の流れと期間が直感的に理解できるため、関係者間でのイメージ共有が容易です。

- シンプルな進捗管理: 計画と実績のズレが明確にわかるため、問題のあるタスクを早期に特定できます。

- デメリット:

- タスク間の依存関係の表現が困難: 「作業Aが終わらないと作業Bが始められない」といったタスク間の前後関係(依存関係)が、ガントチャートだけでは分かりにくいという弱点があります。そのため、どのタスクの遅れがプロジェクト全体の遅れに直結するのか(クリティカルパス)を特定するには、PERT図など他の手法と組み合わせる必要があります。

- 計画変更への追従性: 一つのタスクの遅れが後続の多数のタスクに影響する場合、チャート全体を修正するのに大きな手間がかかります。Excelなどで手作業で作成している場合は特に煩雑になります。

- 具体例:

ある金型メーカーが、顧客から新しい金型の製作を受注したとします。「設計 → 材料手配 → 荒加工 → 熱処理 → 仕上げ加工 → 組み立て → トライ」といった一連の工程をガントチャートで管理します。これにより、各工程の担当者は自分の作業期間を把握でき、管理者や営業担当者は全体の進捗状況を顧客に報告しやすくなります。

番手管理

番手管理は、特に工程が連続して流れるようなライン生産において用いられる、シンプルな管理手法です。

- 概要:

生産ラインに投入する仕掛品(ワーク)やそのかたまり(ロット)に、「1番」「2番」「3番」…というように、投入する順番(番手)を割り振ります。各工程の作業者は、この番手札や指示票を見て、番号の若い順に作業を進めていきます。これにより、複雑な指示がなくても、作業の優先順位が明確になります。 - メリット:

- 管理の単純さ: 作業者は「とにかく自分の前に来たものを、順番通りに処理すればよい」ため、運用が非常にシンプルで、現場に定着させやすいです。

- 先入れ先出し(FIFO)の徹底: 投入した順番で処理されるため、古い仕掛品が工程内に滞留することを防ぎ、品質の劣化や仕様変更時の手戻りリスクを低減できます。

- デメリット:

- 柔軟性の欠如: 「この製品を最優先で!」といった特急品の割り込みに対応するのが困難です。無理に割り込ませると、番手の順番が崩れて現場が混乱する原因となります。

- 個別追跡の難しさ: 管理の単位が「順番」であるため、「製番〇〇の製品は今どの工程にあるか?」といった個別の製品ごとの進捗を追跡するには不向きです。

- 具体例:

自動車部品のプレス加工ラインで、異なる種類の部品を順番に生産する場合に利用されます。「部品Aのロット(1番) → 部品Bのロット(2番) → 部品Cのロット(3番)」というように投入順を決め、各ロットに番手札を付けます。プレス、曲げ、検査の各工程の作業員は、この番手札の順番通りに作業を行うことで、計画通りの順序で製品が流れていきます。

製番管理

製番管理(製造番号管理)は、特に個別受注生産や多品種少量生産を行う企業で中心的に採用される、非常に強力な管理手法です。

- 概要:

受注や製造指示の一つひとつに、「SEIBAN-001」「2310-A01」のようなユニークな製造番号(製番)を割り振ります。そして、その製番をキー(識別子)として、部品の手配、各工程への作業指示、進捗管理、原価計算、品質記録など、その製品に関わるすべての情報を一元的に紐付けて管理します。 - メリット:

- 正確な個別原価管理: 製番ごとに、かかった材料費、労務費、外注費などを正確に集計できるため、製品ごとの詳細な原価を把握できます。これにより、精度の高い見積もり作成や、不採算製品の特定が可能になります。

- 高いトレーサビリティ: 製品に問題が発生した際に、その製番から、いつ作られ、どの部品が使われ、誰が作業したかといった製造履歴を正確に遡ることができます。これは品質保証の観点から非常に重要です。

- 個別仕様への対応力: 製品ごとに仕様や図面が異なる場合でも、製番にそれらの情報を紐付けて管理できるため、多品種少量生産や個別受注生産に非常に適しています。設計変更があった場合も、対象の製番の情報を更新すればよいため、柔軟に対応できます。

- デメリット:

- 管理の煩雑化: 発行する製番の数が多くなると、管理が複雑になり、事務的な工数が増大する可能性があります。手作業やExcelでの管理には限界があり、効果的に運用するには工程管理システムなどのITツールの活用がほぼ必須となります。

- 具体例:

産業用ロボットメーカーが、顧客の要望に応じてカスタマイズしたロボットを製造する場合、受注ごとに製番を発行します。その製番に基づき、専用部品の購買指示や、組立、プログラミング、検査といった各工程への作業指示が出されます。各工程での作業時間や使用部品はすべてその製番に記録され、最終的にそのロボット1台の正確な製造原価が算出されます。

これらの手法は排他的なものではなく、組み合わせて利用されることもあります。自社の生産形態や課題に合わせて、最適な管理手法を選択・構築していくことが、工程管理成功の鍵となります。

製造業の工程管理でよくある4つの課題

理論上は完璧に見える工程管理も、実際の製造現場では様々な壁にぶつかります。計画通りに進まない、問題が頻発する、管理そのものが形骸化してしまう、といった悩みは多くの企業が抱えています。これらの課題を放置すると、QCDの悪化に直結し、企業の競争力を徐々に蝕んでいきます。

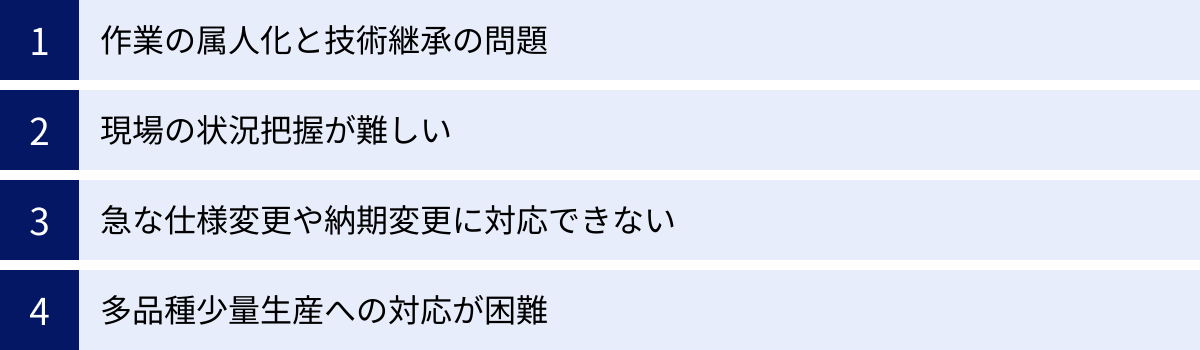

ここでは、製造業の工程管理において特に頻繁に見られる4つの代表的な課題と、その背景にある根本的な原因について深掘りします。

① 作業の属人化と技術継承の問題

これは、日本の製造業が長年抱える根深い課題の一つです。特定の作業が、特定の熟練作業員の「勘」や「コツ」、「経験」に依存してしまっている状態を指します。

- 課題の具体的な状況:

- 「この溶接は、Aさんじゃないと品質が出ない」

- 「この機械の微妙な調整は、Bさんにしかできない」

- マニュアルはあるが、実際にはマニュアルに書かれていない暗黙知(ノウハウ)で作業が行われている。

- 熟練作業員が急に休んだり、退職してしまったりすると、その工程の生産がストップするか、品質が著しく低下する。

- 背景と原因:

- OJTへの過度な依存: 「仕事は見て盗め」という文化が根強く、体系的な教育訓練やマニュアル化が後回しにされてきた。

- 技術の形式知化の遅れ: 熟練者が持つ暗黙知を、誰もが理解できる言葉や数値、図などで表現する「形式知」への変換努力が不足している。

- 団塊世代の大量退職と少子高齢化: 長年現場を支えてきたベテラン層が一斉に退職期を迎え、彼らの持つ技術を受け継ぐ若手人材が不足している。

- 工程管理への悪影響:

- 生産計画の不安定化: 特定の個人に依存する工程は、その人の稼働状況によって生産能力が変動するため、安定した生産計画を立てることが困難になります。

- 品質のバラつき: 作業者によって品質が左右されるため、品質管理が難しくなります。

- 改善活動の停滞: なぜ上手くいくのかが論理的に説明できないため、改善の横展開やさらなるレベルアップが妨げられます。属人化された作業は、工程管理の「標準化」という大原則を根底から覆す深刻な問題です。

② 現場の状況把握が難しい

管理者が、製造現場で今まさに何が起きているのかをリアルタイムで正確に把握できない、という課題です。

- 課題の具体的な状況:

- 生産の進捗状況が、一日の終わりに提出される「紙の日報」でしか分からない。

- 事務所のPCで見る計画と、現場の実際の状況が大きく乖離している。

- ある工程でトラブルが発生しても、管理者がその事実を知るのが数時間後になる。

- 「今、あの特急品はどの工程にある?」と聞かれても、現場に確認しに行かなければ即答できない。

- 背景と原因:

- アナログな管理手法: 進捗管理をホワイトボードや手書きの管理板、Excelの共有ファイルなど、手作業に頼っている。情報の更新に手間と時間がかかり、リアルタイム性が失われます。

- 情報のサイロ化: 各工程や部門がそれぞれ独自の方法で情報を管理しており、全社で一元的に共有する仕組みがない。

- 物理的な距離: 工場が広かったり、複数の建屋や拠点に分かれていたりすると、管理者が全ての現場を見て回ることが物理的に不可能です。

- 工程管理への悪影響:

- 意思決定の遅れ: 問題の発見が遅れるため、対策も後手に回ります。気づいた時にはすでに手遅れで、納期遅延が確定してしまうケースも少なくありません。

- ボトルネックの特定困難: どこで作業が滞留しているのか、どこに仕掛品が溜まっているのかが正確に把握できないため、的確な改善策を打つことができません。

- 機会損失: 顧客から急な問い合わせがあった際に、正確な生産余力や納期を即答できず、ビジネスチャンスを逃してしまう可能性があります。

③ 急な仕様変更や納期変更に対応できない

今日の市場では、顧客からの急な要求は日常茶飯事です。しかし、多くの製造現場では、こうした変化に柔軟に対応できず、混乱に陥ってしまいます。

- 課題の具体的な状況:

- 「明日までに納品してほしい」という特急オーダーが入ったが、現在の生産計画をどう調整すればよいか、シミュレーションに時間がかかりすぎる。

- 顧客から部品の仕様変更の依頼があったが、その情報が設計部門から製造現場の末端まで正確かつ迅速に伝わらない。

- すでに手配済みの材料や、製造中の仕掛品をどう扱えばよいか分からず、手戻りや廃棄ロスが発生する。

- 背景と原因:

- 硬直的な生産計画: 一度立てた計画を変更することを想定していない、あるいは変更のプロセスが非常に煩雑。

- 情報伝達のボトルネック: 部門間の連携が悪く、電話やメール、口頭での伝達に頼っているため、情報の伝達漏れや誤りが頻発する。

- 影響範囲の把握が困難: ある計画を変更した際に、他のどのオーダーに、どのような影響(納期遅延、資材不足など)が及ぶのかを瞬時に把握する手段がない。

- 工程管理への悪影響:

- 顧客満足度の低下: 柔軟な対応ができないことで、顧客の期待を裏切り、失注や取引停止に繋がるリスクがあります。

- 現場の疲弊: 無理な計画変更が頻発すると、現場は度重なる段取り替えや残業を強いられ、疲弊し、モチベーションが低下します。

- コストの増大: 急な計画変更は、非効率な生産や手戻りを生み、結果として製造原価を押し上げる要因となります。

④ 多品種少量生産への対応が困難

消費者のニーズが多様化し、製品ライフサイクルが短くなる中で、多品種少量生産への対応は避けて通れない課題です。しかし、従来の少量多品種・大量生産を前提とした管理体制では、この変化に対応しきれません。

- 課題の具体的な状況:

- 製品の種類が増えるたびに、段取り替えの回数と時間が増加し、設備の稼働率が低下する。

- 管理すべき部品の種類や図面、工程情報が爆発的に増え、Excelでの管理ではミスや手配漏れが多発する。

- 製品ごとに異なる原価を正確に把握できず、「儲かっているようで、実は赤字」という製品が生まれてしまう。

- 背景と原因:

- 管理の複雑化: 品種が増えれば、BOM(部品表)や工程マスターの管理、在庫管理、作業指示など、管理業務の複雑さが指数関数的に増大します。

- 段取り替えの非効率: 段取り作業が標準化されていなかったり、改善が進んでいなかったりすると、生産時間よりも段取り時間の方が長くなるという本末転倒な事態に陥ります。

- 工程管理への悪影響:

- 生産性の低下とリードタイムの増大: 段取り替えによる非生産時間の増加は、生産性低下とリードタイム長期化の直接的な原因となります。

- 管理コストの増大: 複雑化する情報を管理するための間接的な人件費や、ミスによる損失が増大します。

- 競争力の喪失: 多品種少量生産への対応力そのものが、現代の製造業における競争力の源泉です。この課題を克服できなければ、市場から取り残されるリスクがあります。

これらの課題は、多くの場合、互いに複雑に絡み合っています。そして、その根底には「情報の分断」と「アナログな管理手法からの脱却の遅れ」という共通の問題が存在しているのです。

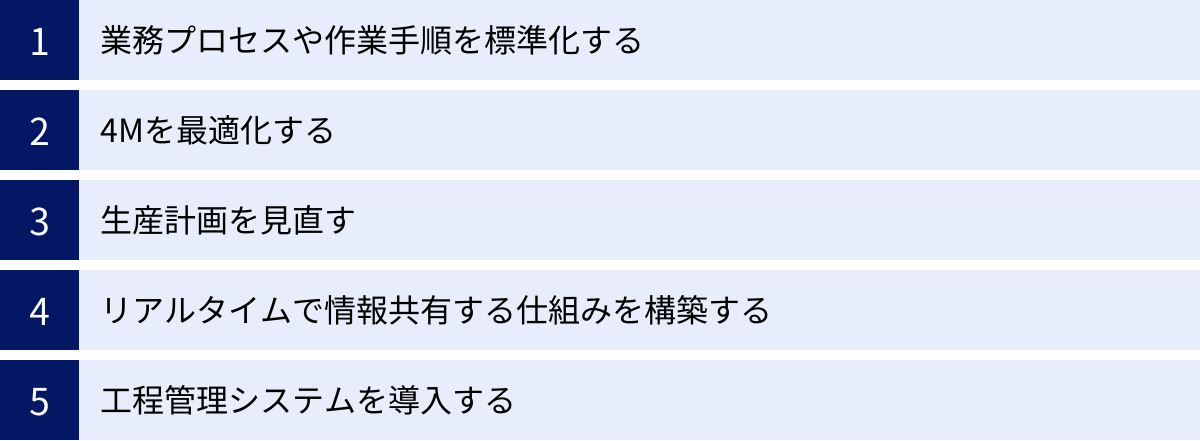

工程管理を効率化する5つの方法

前章で挙げたような課題を克服し、QCDを最適化するためには、従来の工程管理のやり方を見直し、より効率的なアプローチを取り入れる必要があります。ここでは、工程管理を抜本的に効率化するための具体的な5つの方法を紹介します。これらは単独でも効果がありますが、組み合わせて実施することで、相乗効果を発揮します。

① 業務プロセスや作業手順を標準化する

効率化の全ての土台となるのが「標準化」です。属人化を排除し、誰もが一定の品質と効率で作業できる状態を作り出すことが目的です。

- 具体的なアクション:

- 作業標準書の作成・見直し: 各作業について、「目的」「手順」「使用する工具・設備」「品質基準」「安全上の注意点」「急所(コツ)」などを明記した作業標準書を作成します。単に手順を羅列するだけでなく、「なぜこの手順なのか」という理由まで記載すると、作業者の理解が深まります。

- 動画マニュアルの活用: 文章や図だけでは伝わりにくい熟練者の動きや微妙な感覚は、動画で記録することで、より直感的に技術を伝承できます。スマートフォンで撮影するだけでも十分に効果があります。

- 標準の徹底と維持: 作成した標準が現場で守られているかを定期的に監査し、形骸化を防ぎます。また、現場から改善提案があれば、それを反映して標準を常にアップデートしていく「生きた標準」にすることが重要です。

- 期待される効果:

- 品質の安定化: 作業者によるバラつきがなくなり、製品品質が安定します。

- 教育コストの削減: 新人や未経験者でも、標準書に沿って作業することで、早期に戦力化できます。

- 改善のベースライン設定: 「標準」があるからこそ、それからの逸脱が「異常」として検知でき、改善の出発点となります。

② 4Mを最適化する

生産の基本要素である4M(Man, Machine, Method, Material)それぞれに潜む無駄や問題を特定し、改善していくアプローチです。

- 具体的なアクション:

- Man(人)の最適化: スキルマップを作成して従業員の能力を可視化し、計画的な教育訓練やOJTを実施して多能工化を推進します。適材適所の人員配置を見直します。

- Machine(機械)の最適化: 設備の日常点検と予防保全を徹底し、突発的な故障を減らします。SMED(シングル段取り)などの手法を用いて、段取り替え時間を短縮します。

- Method(方法)の最適化: IE(インダストリアル・エンジニアリング)の手法を用いて、作業動作やレイアウトの無駄を分析・改善します。

- Material(材料)の最適化: 需要予測の精度を高め、適切な在庫管理手法(MRP、発注点方式など)を導入して、欠品と過剰在庫の両方を削減します。

- 期待される効果:

- 生産性の向上: 4Mの各要素が効率化されることで、生産プロセス全体の生産性が向上します。

- コスト削減: 設備稼働率の向上、在庫削減、不良率低減などにより、製造原価が削減されます。

③ 生産計画を見直す

非現実的な計画や硬直的な計画は、現場の混乱を招き、効率を著しく低下させます。現場の実態に即した、精度の高い生産計画を立案する仕組みを構築します。

- 具体的なアクション:

- 負荷の平準化: 特定の工程や設備に負荷が集中しないよう、受注の投入タイミングを調整したり、作業を分散させたりして、生産負荷をならします。

- ボトルネック工程の重点管理(TOC理論): 工場全体の生産量を決めているボトルネック工程を見つけ出し、その工程が常にフル稼働するように、重点的に管理・改善します。

- 生産スケジューラの活用: 複雑な制約条件(納期、設備能力、人員スキル、金型の有無など)を考慮した最適な生産スケジュールを、人手ではなく専用のソフトウェア(生産スケジューラ)に自動で立案させることを検討します。これにより、計画立案にかかる時間が劇的に短縮され、計画の精度も向上します。

- 期待される効果:

- リードタイムの短縮: 無理・無駄のない計画により、工程間の滞留が減り、製品完成までの時間が短縮されます。

- 納期遵守率の向上: 実現可能な計画に基づいているため、納期遅延のリスクが大幅に低減します。

④ リアルタイムで情報共有する仕組みを構築する

情報の伝達遅延や分断は、あらゆる非効率の温床です。現場で発生している情報を、関係者全員がリアルタイムで共有できる仕組みを作ることが極めて重要です。

- 具体的なアクション:

- 現場のIT化: 各工程にタブレット端末やPCを設置し、作業実績(開始、終了、完了数、不良数など)をその場で入力できるようにします。バーコードやRFIDを導入すれば、より簡単かつ正確に実績を収集できます。

- IoTの活用: 設備の稼働状況(稼働、停止、アラームなど)をセンサーで自動的に収集し、ネットワークを通じて共有します。

- 情報の可視化: 収集したデータを、事務所や現場の大型ディスプレイに表示(デジタル行灯、アンドン)し、誰でも一目で全体の状況がわかるようにします。進捗状況、設備稼働率、不良発生状況などをグラフや図で表示すると効果的です。

- 期待される効果:

- 問題の早期発見・迅速対応: 現場で異常が発生した瞬間に、管理者がそれを把握し、すぐに対策を講じることができます。

- 部門間連携の強化: 生産、品質、保全、営業など、異なる部門の担当者が同じ最新情報を見て議論できるため、連携がスムーズになります。

- データドリブンな意思決定: 感覚や経験だけでなく、リアルタイムの客観的なデータに基づいて意思決定ができるようになります。

⑤ 工程管理システムを導入する

これまで述べてきた①から④の効率化策を、統合的かつ飛躍的に推進するための最も強力な手段が「工程管理システム」の導入です。

- 具体的なアクション:

- 自社の課題の明確化: システム導入を検討する前に、まず自社が抱える工程管理上の課題(例:納期遅延が多い、原価が不明確、属人化が深刻など)を明確にします。

- システム選定: 明確化した課題を解決できる機能を備えたシステムを選びます。生産計画、進捗管理、在庫管理、原価管理など、必要な機能を見極めます。

- 導入と定着: システムは導入して終わりではありません。現場の従業員が抵抗なく使えるように、十分な教育やサポートを行い、定着を図ることが成功の鍵です。

- 期待される効果:

- 業務の自動化と工数削減: 計画立案、作業指示、実績収集、集計・分析といった煩雑な管理業務が自動化され、管理者の工数を大幅に削減できます。

- 情報の一元化と全体最適: 生産に関わるあらゆる情報がシステム上で一元管理され、リアルタイムに共有されるため、部門最適ではなく、工場全体の視点での「全体最適」な意思決定が可能になります。

- 経営判断の迅速化: 正確な原価情報や生産性データがいつでも把握できるため、経営層はデータに基づいた迅速かつ的確な経営判断を下せます。

これらの5つの方法を段階的に、あるいは並行して進めることで、製造現場の工程管理は大きく変革し、企業の競争力強化に直接的に貢献することができるのです。

工程管理システムの主な機能

工程管理システムは、製造業における複雑な生産プロセスを効率的に管理するために設計された専門のソフトウェアです。Excelや手作業による管理の限界を克服し、情報の一元化、リアルタイム化、自動化を実現します。導入することで、これまで見えなかった問題が可視化され、データに基づいた改善活動を加速できます。

ここでは、一般的な工程管理システムが持つ代表的な5つの機能について、その役割と導入によって得られるメリットを解説します。

| 機能分類 | 主な内容 | 導入によるメリット |

|---|---|---|

| 生産計画機能 | 有限能力スケジューリング、負荷状況の可視化、計画シミュレーション | 最適な生産計画の自動立案、納期回答の迅速化、計画立案工数の削減 |

| 製造実績・進捗管理機能 | 作業指示の電子化、実績収集(バーコード/RFID)、進捗のリアルタイム可視化 | 正確な進捗把握、問題の早期発見、計画と実績の差異分析の容易化 |

| 在庫管理機能 | 部品在庫、仕掛品在庫、製品在庫のリアルタイム管理、所要量計算(MRP)、発注点管理 | 適正在庫の維持、欠品による生産停止や過剰在庫によるコスト増の防止 |

| 原価管理機能 | 標準原価・実際原価の自動計算、原価差異分析、製品別・製番別原価の把握 | 正確な製品別原価の把握、コスト削減活動の支援、見積もり精度の向上 |

| 品質管理機能 | 検査実績の記録・管理、不良情報の分析、トレーサビリティの確保 | 品質の安定化、不良原因の迅速な特定、顧客への信頼性向上とリコール対応の迅速化 |

生産計画機能

生産計画機能は、工程管理システムの中核をなす機能の一つです。受注情報や需要予測を基に、「いつ、どの設備で、何を、どれだけ作るか」という詳細な生産スケジュールを自動で立案します。

- 詳細:

多くの高機能なシステムでは、有限能力スケジューリング(FCS: Finite Capacity Scheduling)という考え方に基づいています。これは、設備や人員の能力(キャパシティ)には限りがあるという現実の制約を考慮して、実行可能な計画を立てる手法です。従来の無限能力スケジューリング(能力を無限と仮定して計画を立てる)では、特定の工程に無理な負荷がかかる計画になりがちでしたが、FCSにより、より現実的で精度の高い計画が立案できます。

また、急な特急オーダーが入った際に、それを組み込んだら納期にどのような影響が出るかをシミュレーションする機能も非常に有用です。 - メリット:

- 計画立案工数の劇的な削減: これまで熟練の担当者が数日かけて行っていた複雑な計画立案作業を、システムが数分から数十分で完了させます。

- 納期回答の迅速化・高精度化: 営業担当者が顧客から納期を問い合わせられた際に、システムのシミュレーション機能を使って、その場で信頼性の高い納期を回答できます。

- ボトルネックの可視化: 負荷グラフなどにより、どの工程が生産のボトルネックになっているかが一目瞭然となり、改善のターゲットを明確にできます。

製造実績管理・進捗管理機能

計画を立てるだけでなく、その計画通りに生産が進んでいるかをリアルタイムで把握するための機能です。

- 詳細:

現場の各工程に設置されたPCやタブレット端末から、作業者が作業の開始・終了を報告したり、生産数量や不良数を入力したりします。ハンディターミナルで作業指示書や現品票のバーコードを読み取ることで、入力の手間を省き、入力ミスを防ぐ仕組みも一般的です。

収集された実績データは、即座にシステムに反映され、ガントチャートや進捗ボードといった形で、計画に対する実績がリアルタイムに可視化されます。計画からの遅れが発生した場合は、アラートで管理者に通知する機能を持つシステムもあります。 - メリット:

- リアルタイムな現状把握: 現場に行かなくても、事務所にいながらにして全工程の進捗状況を正確に把握できます。

- 問題の早期発見・対応: 進捗の遅れや設備の停止といった問題を即座に検知できるため、手遅れになる前に対策を講じることが可能です。

- 正確な実績データ蓄積: 手書きの日報と異なり、正確で客観的な実績データがデジタルで蓄積されるため、後の分析や評価の精度が向上します。

在庫管理機能

適正在庫の維持は、キャッシュフローの改善と生産の安定化に不可欠です。在庫管理機能は、材料、仕掛品、製品のすべての在庫を正確に管理します。

- 詳細:

生産計画と連携し、MRP(Material Requirements Planning: 資材所要量計画)に基づき、必要な部品や材料の量を自動で計算します。そして、現在の在庫数や発注残を考慮して、不足する品目と必要な数量、発注すべきタイミングをリストアップし、購買部門に通知します。

また、各工程での実績入力と連動して、仕掛品の在庫もリアルタイムで把握できます。 - メリット:

- 欠品の防止: 資材の不足を事前に予測し、手配漏れを防ぐことで、材料欠品による生産停止のリスクを大幅に低減します。

- 過剰在庫の削減: 必要以上の在庫を持たなくなり、保管スペースや管理コストを削減し、キャッシュフローを改善します。

- 棚卸業務の効率化: 在庫数がリアルタイムで正確に把握できるため、時間と手間のかかる棚卸作業の負担を軽減できます。

原価管理機能

「この製品は本当に儲かっているのか?」という経営上の重要な問いに、データで答えるための機能です。

- 詳細:

事前に製品ごとの標準原価(目標となる原価)を登録しておきます。そして、製造実績管理機能から収集した実績データ(実際に投入した材料の量、かかった作業時間など)を基に、製品ごとや製造番号(製番)ごとに、実際にかかった原価(実際原価)を自動で計算します。

さらに、標準原価と実際原価の差異を分析(原価差異分析)し、なぜコストが目標より高く(あるいは低く)なったのか、その原因が材料費にあったのか、労務費にあったのかなどを明らかにします。 - メリット:

- 正確な損益把握: 製品ごとの正確な原価が分かるため、どの製品が利益を生み、どの製品が不採算なのかを明確に把握し、価格戦略や製品ラインナップの見直しに役立てることができます。

- 見積もり精度の向上: 過去の実際原価データを参考にすることで、より精度の高い見積もりを作成でき、受注機会の損失や赤字受注を防ぎます。

- コスト削減活動の促進: 原価差異分析により、コストアップの原因が特定できるため、的を絞った効果的なコスト削減活動を展開できます。

品質管理機能

QCDの「Q」を支え、企業の信頼性を高めるための機能です。

- 詳細:

各工程での検査結果(測定値、合否判定など)をシステムに記録し、不良の発生状況(いつ、どの工程で、どのような不良が、何件発生したか)をデータとして蓄積・分析します。

特に重要なのがトレーサビリティ機能です。ある製品に不具合が見つかった場合、その製品のシリアル番号やロット番号から、使用された部品のロット番号、作業日時、担当者、検査結果といった製造履歴を瞬時に追跡できます。 - メリット:

- 不良原因の迅速な究明: 不良データを分析することで、特定の設備や作業者に不良が集中しているといった傾向を掴み、根本原因の究明に繋げることができます。

- 品質の向上: データの裏付けに基づいた品質改善活動が可能になり、工程全体の品質レベルを向上させることができます。

- リコール対応の迅速化と損害の最小化: 万が一の製品リコール時にも、影響範囲を正確かつ迅速に特定できるため、回収対象を最小限に抑え、社会的信用の失墜を防ぎ、対応コストを削減できます。

これらの機能は、互いに連携してこそ真価を発揮します。生産計画から実績、在庫、原価、品質までの情報がシームレスに繋がることで、製造業のDX(デジタルトランスフォーメーション)を強力に推進するのです。

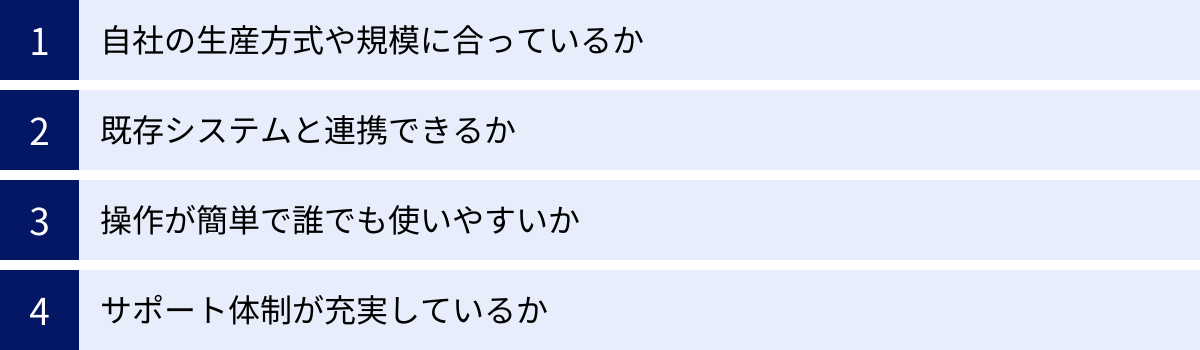

工程管理システムを選ぶ際の4つのポイント

工程管理システムの導入は、企業の生産性を大きく向上させる可能性を秘めていますが、決して安価な投資ではありません。自社に合わないシステムを選んでしまうと、導入費用が無駄になるだけでなく、現場の混乱を招き、かえって業務効率を低下させてしまうリスクもあります。

ここでは、数多くのシステムの中から自社にとって最適な一品を見つけ出すために、必ず押さえておきたい4つの選定ポイントを解説します。

① 自社の生産方式や規模に合っているか

まず最も重要なのは、システムの機能や設計思想が、自社のビジネスモデルや工場の実態とマッチしているかという点です。

- 生産方式の適合性:

- 見込み生産か、受注生産か: 見込み生産がメインなら需要予測やMRP機能が重要になり、個別受注生産(製番管理)がメインなら、製番ごとの進捗・原価管理や設計情報との連携機能が重要になります。両方が混在するハイブリッド生産に対応しているかも確認ポイントです。

- 多品種少量生産か、少量多品種・大量生産か: 多品種少量生産であれば、段取り時間を考慮したスケジューリング機能や、BOM(部品表)管理の柔軟性が求められます。

- 業種への特化: 金属加工、樹脂成形、食品、医薬品など、特定の業種に特化したシステムは、その業界特有の要件(例:食品業界のロットトレースや賞味期限管理)に対応した機能を持っている場合があります。

- 企業規模の適合性:

- 中小企業向けか、大企業向けか: 中小企業向けシステムは、必要な機能に絞って低価格で導入しやすいクラウド型(SaaS)が多い一方、大企業向けシステムは、多機能でカスタマイズ性が高い反面、高価で導入に時間のかかるオンプレミス型が多い傾向にあります。自社の課題解決に本当に必要な機能は何かを見極め、オーバースペックなシステムを選ばないことが賢明です。

- チェックポイント:

- 導入を検討しているシステムの導入事例を確認し、自社と同じ業種や生産方式、企業規模の会社で成功しているかを見る。

- ベンダーの担当者に、自社の生産フローを具体的に説明し、システムでどのように再現できるかデモンストレーションをしてもらう。

② 既存システムと連携できるか

工程管理システムは、多くの場合、単体で完結するものではありません。販売管理システム、会計システム、勤怠管理システム、そして設計部門が使うCADなど、社内の様々な既存システムとデータを連携させることで、その価値は飛躍的に高まります。

- 連携の重要性:

- 販売管理システムとの連携: 受注情報を手入力することなく、自動で工程管理システムに取り込むことで、入力ミスを防ぎ、計画立案を迅速化できます。

- 会計システムとの連携: 製造原価の計算結果を会計システムに自動で連携させることで、経理部門の業務を効率化し、月次決算を早期化できます。

- CADシステムとの連携: 設計データから部品表(BOM)を自動で生成し、工程管理システムに取り込むことで、設計変更への迅速な対応や、手配漏れの防止に繋がります。

- チェックポイント:

- API(Application Programming Interface)連携: 標準的なAPIが提供されているか。APIがあれば、比較的柔軟かつリアルタイムなデータ連携が可能です。

- ファイル連携: CSVファイルなど、汎用的な形式でのデータのインポート・エクスポート機能は備わっているか。これは最も基本的な連携方法です。

- 特定のパッケージとの連携実績: 自社が利用しているERP(基幹系情報システム)や会計ソフトとの公式な連携ソリューションや実績があるかを確認しましょう。

③ 操作が簡単で誰でも使いやすいか

どんなに高機能なシステムでも、実際にそれを使う現場の従業員が使いこなせなければ、宝の持ち腐れになります。特に、ITに不慣れな作業員や高齢の従業員もいる製造現場では、操作性の良し悪しが導入の成否を分けると言っても過言ではありません。

- 使いやすさの観点:

- 直感的なインターフェース: マニュアルを熟読しなくても、画面を見ただけで次に行うべき操作が直感的にわかるか。

- 入力の手間: 現場での実績入力が、数回のタップやバーコードのスキャンだけで簡単に行えるか。入力項目が多すぎたり、操作が煩雑だったりすると、現場での入力を徹底させることが難しくなります。

- デバイス対応: 事務所のPCだけでなく、現場で使うタブレットやスマートフォンでの表示や操作に最適化されているか。

- チェックポイント:

- 無料トライアルやデモの活用: 必ず無料トライアル期間や、個別デモンストレーションを利用し、実際にシステムに触れてみましょう。できれば、管理職だけでなく、現場の代表者にも操作してもらい、フィードバックをもらうことが重要です。

- 画面のカスタマイズ性: 不要なボタンや項目を非表示にするなど、役割に応じて画面をシンプルにカスタマイズできるかを確認しましょう。

④ サポート体制が充実しているか

システムの導入はゴールではなく、スタートです。運用を開始してからも、「操作方法がわからない」「設定を変更したい」「トラブルが発生した」など、様々な問題が発生します。そんな時に、迅速かつ的確なサポートを受けられるかどうかは、システムの安定稼働と活用促進のために極めて重要です。

- サポート体制の評価ポイント:

- 導入支援: システムの初期設定やマスタデータの移行、業務フローの構築などを、ベンダーがどの程度支援してくれるか。専任のコンサルタントが伴走してくれる体制だと安心です。

- 運用中のサポート:

- 問い合わせ手段:電話、メール、チャットなど、複数の窓口があるか。

- 対応時間:平日の日中だけでなく、夜間や休日にも対応してくれるか。

- レスポンスの速さと質:問い合わせに対して、どれくらい迅速に、的確な回答が返ってくるか。

- 担当者の専門知識: ベンダーのサポート担当者が、システムのことだけでなく、製造業の業務プロセス自体にも精通しているか。業務を理解した上での提案がもらえると、問題解決がスムーズに進みます。

- その他: ユーザー向けの勉強会やセミナー、FAQサイトやオンラインマニュアルの充実度も確認しておくと良いでしょう。

これらの4つのポイントを多角的に評価し、自社の「現在」の課題を解決するだけでなく、「未来」の成長にも貢献してくれるパートナーとしての工程管理システムを選ぶことが、導入成功への最短ルートとなります。

おすすめの工程管理システム5選

市場には多種多様な工程管理システムが存在し、それぞれに異なる強みや特徴があります。ここでは、数あるシステムの中から、特に評価が高く、様々なニーズに対応できる代表的な5つのシステムをピックアップしてご紹介します。各システムの特徴を比較し、自社の課題や目指す姿に最も近いシステムを見つけるための参考にしてください。

本セクションで紹介する情報は、各社の公式サイトに基づき作成していますが、最新の詳細情報については必ず各公式サイトでご確認ください。

| システム名 | 提供企業 | 特徴 | 特に適した企業 |

|---|---|---|---|

| Asprova | アスプローバ株式会社 | 生産スケジューラに特化。高速な計算エンジンで複雑な制約を考慮した最適なスケジュールを立案。 | ボトルネック解消やリードタイム短縮が急務な企業。既存の生産管理システムは活かしつつ計画機能を強化したい企業。 |

| Taktory | 株式会社Taktory | 中小製造業向けクラウド型システム。「使いやすさ」と「手頃な価格」が魅力。現場の情報共有に特化。 | これからDXを始める中小企業。Excelやホワイトボードでの管理から脱却し、手軽に始めたい企業。 |

| UM SaaS Cloud | 株式会社シナプスイノベーション | 販売から生産、原価、会計までを網羅するクラウドネイティブな統合型ERP/MES。グローバル対応。 | 複数のシステムを統合して一元管理したい企業。海外に拠点を持つ、またはグローバル展開を目指す企業。 |

| rBOM | 株式会社アプト | 設計情報(CAD)と連携し、部品表(BOM)を核とした一気通貫の生産管理を実現。個別受注生産に強い。 | 設計変更が多く、図面や部品点数の管理が煩雑な企業。設計部門と製造部門の連携を強化したい企業。 |

| Celb | 株式会社クラステクノロジー | 20年以上の実績を持つ生産管理パッケージ。高いカスタマイズ性で独自の業務プロセスに柔軟に対応。 | 自社の業務フローが特殊で、パッケージ製品ではフィットしない企業。段階的なシステム導入を検討している企業。 |

① Asprova (アスプローバ株式会社)

Asprovaは、生産スケジューラ(生産計画を最適化するソフトウェア)の分野で世界的に高いシェアを誇る専門ツールです。多くの工程管理システムやERPがAsprovaのスケジューリングエンジンを組み込んでいることからも、その性能の高さがうかがえます。

- 特徴:

- 超高速なスケジューリング: 独自のアルゴリズムにより、数万点におよぶ品目や複雑な制約条件を考慮した生産計画を、わずか数秒から数分で立案します。

- 多彩な制約条件への対応: 設備能力、人員のスキル、金型・治具の数、作業の前後関係など、現実の工場が持つ様々な制約を細かく設定でき、実行可能性の高いスケジュールを作成します。

- 柔軟な連携性: スタンドアロンでの利用はもちろん、既存の生産管理システムやERPと連携し、スケジューリング機能だけをアドオンする形で導入することも可能です。

- どんな企業におすすめか:

多品種少量生産で計画立案が非常に複雑化している企業や、リードタイム短縮、在庫削減、設備稼働率の向上が経営の最優先課題となっている企業に最適です。

参照:アスプローバ株式会社公式サイト

② Taktory (株式会社Taktory)

Taktoryは、「町工場から日本のモノづくりを強くする」をコンセプトに、中小製造業向けに特化して開発されたクラウド型(SaaS)の工程管理システムです。

- 特徴:

- 圧倒的な使いやすさ: ITに不慣れな方でも直感的に操作できる、シンプルで分かりやすい画面設計が特長です。ドラッグ&ドロップでカンバンのように進捗を管理できます。

- 手頃な価格設定: クラウド型ならではの月額利用料モデルで、初期費用を抑えてスモールスタートできるため、中小企業でも導入のハードルが低いのが魅力です。

- 現場の情報共有を促進: 進捗管理だけでなく、図面や写真、コメントを共有できる機能やチャット機能があり、現場のコミュニケーションを活性化させます。

- どんな企業におすすめか:

これまでExcelやホワイトボードで工程管理を行っており、初めてITツールを導入する中小企業や、まずは現場の進捗の「見える化」と情報共有から始めたいと考えている企業にぴったりです。

参照:株式会社Taktory公式サイト

③ UM SaaS Cloud (株式会社シナプスイノベーション)

UM SaaS Cloudは、販売管理、生産管理、在庫管理、原価管理といった基幹業務をワンストップでカバーする、製造業向けの統合型クラウドERP/MESです。

- 特徴:

- 統合型システム: 各業務のデータがリアルタイムに連携するため、情報の二重入力や部門間のデータの不整合が発生しません。経営状況を正確かつタイムリーに把握できます。

- クラウドネイティブ: 100%クラウドで開発されており、サーバー管理が不要で、場所を選ばずに利用できます。機能のアップデートも自動で行われます。

- グローバル対応: 多言語・多通貨に対応しており、海外拠点を含めたグループ全体の情報を一元管理することが可能です。

- どんな企業におすすめか:

複数のシステムが乱立してデータのサイロ化に悩んでいる企業や、事業の成長に合わせて拡張できるスケーラビリティの高いシステムを求める企業、グローバル展開を進める企業に適しています。

参照:株式会社シナプスイノベーション公式サイト

④ rBOM (株式会社アプト)

rBOMは、個別受注生産や多品種少量生産を行う機械・装置メーカーなどをメインターゲットとした、設計部門と製造部門の連携を強化する生産管理システムです。

- 特徴:

- BOM(部品表)中心設計: 設計部門が作成した部品表(BOM)をシステムの核とし、そこから購買、工程、原価といった全ての情報が紐づく思想で設計されています。

- 設計変更への追従性: 設計変更が発生した際に、その影響がどの部品や工程に及ぶかを即座に把握し、関連部署に自動で通知する機能(ECO:設計変更通知)が強力です。

- 個別原価管理の徹底: 製番ごとに材料費、加工費、外注費、経費などを正確に集計し、精度の高い個別原価を算出できます。

- どんな企業におすすめか:

顧客ごとの仕様変更や設計変更が頻繁に発生する企業や、部品点数が多く手配管理が煩雑になっている企業、設計から製造までのリードタイムを短縮したい企業に強みを発揮します。

参照:株式会社アプト公式サイト

⑤ Celb (株式会社クラステクノロジー)

Celbは、20年以上にわたって日本の製造業を支えてきた、豊富な実績を持つ生産管理パッケージシステムです。

- 特徴:

- 高いカスタマイズ性: パッケージの標準機能に加え、企業の独自の業務プロセスや帳票に合わせて柔軟にカスタマイズできるのが最大の強みです。

- ハイブリッド生産への対応: 見込み生産と受注生産が混在するような、複雑な生産形態にも対応できる懐の深さがあります。

- 豊富なオプション機能: プロジェクト管理、品質管理、金型管理など、必要な機能をオプションとして追加していくことで、自社に最適なシステムを段階的に構築できます。

- どんな企業におすすめか:

長年培ってきた自社独自の強みとなる業務フローがあり、それをシステムに反映させたい企業や、市販のパッケージ製品では機能がフィットしないと感じている企業にとって、力強いパートナーとなるでしょう。

参照:株式会社クラステクノロジー公式サイト

まとめ

本記事では、製造業の競争力の根幹をなす「工程管理」について、その基本的な概念から、具体的な手法、現場が直面する課題、そしてDX時代における効率化の方法まで、多角的に解説してきました。

改めて、重要なポイントを振り返ります。

- 工程管理の本質: 工程管理とは、単なる進捗の監視ではなく、定められたQCD(品質・コスト・納期)を達成するために、生産リソース(4M)を最適化する戦略的なマネジメント活動です。

- 成功の鍵: 成功のためには、生産管理や品質管理との関係性を理解し、4M(Man, Machine, Method, Material)の各要素をバランスよく管理・改善していくことが不可欠です。また、「計画 → 手配 → 実行 → 進捗管理 → 評価・改善」というPDCAサイクルを継続的に回し続けることが、現場力を向上させる原動力となります。

- 直面する課題と解決策: 多くの現場が抱える「属人化」「情報の分断」「変化への対応力不足」といった課題は、業務の標準化、リアルタイムな情報共有の仕組み構築、そして工程管理システムの導入といったアプローチによって克服できます。

- システムの重要性: 工程管理システムは、アナログな管理手法の限界を打ち破り、業務の効率化、情報の一元化、そしてデータに基づいた迅速な意思決定を可能にする強力なツールです。しかし、導入を成功させるには、自社の生産方式や課題、規模に合致し、既存システムと連携でき、現場が使いやすく、サポートが充実したシステムを慎重に選定する必要があります。

現代の製造業を取り巻く環境は、変化が激しく、先行きも不透明です。このような時代において、外部環境の変化に柔軟に対応し、持続的に成長していくためには、強靭でしなやかな生産体制の構築が欠かせません。その中核を担うのが、日々の地道な改善活動に支えられた、効果的な工程管理に他なりません。

この記事が、皆様の会社の工程管理の現状を見つめ直し、課題を特定し、そして改善への具体的な一歩を踏み出すための一助となれば、これに勝る喜びはありません。まずは自社のどこにボトルネックがあるのかを分析し、小さな改善からでも始めてみましょう。その一歩一歩の積み重ねが、やがて大きな競争力へと繋がっていくはずです。