製造業の現場では、日々の業務の中に生産性向上やコスト削減のヒントが隠されています。しかし、「具体的に何を改善すれば良いのか分からない」「改善提案書をどう書けば良いのか」といった悩みを抱える方も少なくありません。

この記事では、製造業における改善提案の重要性から、具体的なネタを見つけるための8つの視点、そしてジャンル別に分類した60選のアイデアリストまでを網羅的に解説します。さらに、上司や経営層に承認されやすい改善提案書の書き方や、そのまま使える例文も紹介します。

本記事を読めば、明日から実践できる改善のヒントが見つかり、組織全体の競争力強化に貢献できるでしょう。

目次

製造業における改善提案とは

製造業における改善提案とは、現場で働く従業員が、日々の業務の中で感じた問題点や非効率な点を自発的に見つけ出し、その解決策を具体的に提案する活動を指します。これは、単なる「意見」や「要望」とは異なり、現状の課題分析から改善策の立案、そして期待される効果までを論理的にまとめた、建設的なアイデアのことです。

この活動は、日本の製造業が世界に誇る「カイゼン(KAIZEN)」の思想を根幹としています。カイゼンとは、一度に大きな変革を目指すのではなく、小さな改善を継続的に積み重ねていくことで、最終的に大きな成果を生み出すという考え方です。改善提案制度は、このカイゼンの思想を組織的に実践するための仕組みと言えます。

提案される内容は多岐にわたります。例えば、以下のようなものが挙げられます。

- 生産性の向上: 作業手順の見直し、治具の導入、設備の配置変更など

- コストの削減: 不良品の削減、省エネルギー対策、消耗品の見直しなど

- 品質の向上: 検査方法の改善、ポカミス防止策の導入、作業標準の明確化など

- 安全性の確保: 危険箇所の明示、保護具の改善、ヒヤリハット事例の共有など

- 労働環境の改善: 照明のLED化、空調設備の整備、休憩スペースの充実など

改善提案は、トップダウンの指示で行われる業務改善とは異なり、現場の最前線で働く従業員が主体となるボトムアップ型のアプローチである点が最大の特徴です。現場の従業員は、日々の業務を通じて「何が問題で、どうすればもっと良くなるか」を最も深く理解しています。その知見や気づきを形式知化し、組織全体で共有・活用することで、机上の空論ではない、実効性の高い改善を実現できるのです。

多くの企業では、従業員のモチベーション向上や活動の活性化を目的として、改善提案制度を設けています。提案が採用されたり、優れた成果を上げたりした場合には、報奨金や表彰といったインセンティブを用意しているケースも少なくありません。

このように、製造業における改善提案は、単なる問題解決活動に留まらず、従業員の当事者意識を育み、組織全体の学習能力と競争力を高めるための重要な経営活動の一環として位置づけられています。

製造業で改善提案が重要視される理由

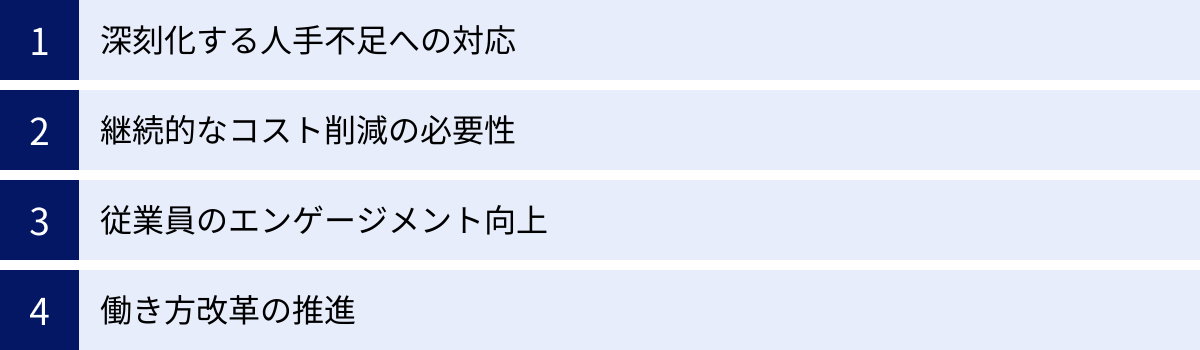

近年、製造業を取り巻く環境は大きく変化しており、改善提案活動の重要性はますます高まっています。なぜ今、多くの企業が現場からの改善提案を求めるのでしょうか。その背景には、主に4つの理由があります。

深刻化する人手不足への対応

日本の生産年齢人口は年々減少しており、多くの製造業が深刻な人手不足に直面しています。少ない人員でこれまでと同等、あるいはそれ以上の生産性を維持・向上させるためには、業務の徹底的な効率化が不可欠です。

改善提案活動は、この課題に対する有効な処方箋となります。現場の従業員は、日々の業務の中で「この作業はもっと短縮できないか」「この工程は自動化できないか」といった非効率な点に気づきやすい立場にいます。例えば、部品を取りに行く際の動線が長い、工具の置き場所が定まっていない、といった小さな「ムダ」は、一つひとつは些細な時間ロスでも、積み重なれば大きな生産性の低下につながります。

従業員からの改善提案によって、こうしたムダな作業や非効率なプロセスを一つひとつ潰していくことで、一人当たりの生産性を高めることができます。限られたリソース(人材)で最大限の成果を上げるためには、現場の知恵を結集し、継続的な業務改善に取り組むことが極めて重要になるのです。これは、新たな人材確保が困難な状況下で、既存の組織力を最大化するための現実的かつ効果的なアプローチと言えるでしょう。

継続的なコスト削減の必要性

グローバルな価格競争の激化や、原材料費・エネルギー価格の高騰など、製造業におけるコスト削減の圧力は常に存在します。利益を確保し、企業の持続的な成長を実現するためには、継続的なコスト削減努力が欠かせません。

改善提案は、コスト削減の宝庫です。現場には、目に見えにくいコストの発生源が数多く潜んでいます。

- エネルギーのムダ: 不要な照明の消し忘れ、コンプレッサーのエア漏れ、待機電力の消費など

- 資材・消耗品のムダ: 過剰在庫、不適切な保管による劣化、必要以上の使用など

- 不良品の発生: 作業ミスによる手直しや廃棄、品質基準の曖昧さなど

これらの問題は、経営層や管理職からは見えにくい一方で、現場の従業員にとっては日常的に目にする光景です。従業員が「電気をこまめに消す」「消耗品の使用量を記録する」「不良品が発生しやすい工程を特定し、原因を分析する」といった改善提案を行うことで、目に見える形でコストを削減できます。

特に、一つひとつの削減額は小さくても、全社的に展開することで大きな効果を生む提案は少なくありません。例えば、ある一人の従業員が提案した節水方法が工場全体で採用されれば、年間で数十万円から数百万円の水道料金削減につながるケースもあります。このように、現場起点の改善提案は、大規模な設備投資を伴わない、効果的なコスト削減手法として非常に重要です.

従業員のエンゲージメント向上

従業員エンゲージメントとは、従業員が自社のビジョンや目標に共感し、その達成に向けて自発的に貢献しようとする意欲や情熱を指します。エンゲージメントが高い組織は、生産性や定着率が高い傾向にあることが知られています。

改善提案活動は、この従業員エンゲージメントを向上させるための強力なツールとなり得ます。自分の提案が会社に認められ、実際に業務が改善されるという経験は、従業員にとって大きな成功体験となります。それは、「自分はこの会社に貢献できている」「自分の仕事には価値がある」という実感につながり、仕事への誇りやモチベーションを高めます。

また、改善提案を行うプロセスでは、現状の課題を深く分析し、解決策を論理的に考える必要があります。このプロセス自体が、従業員の問題発見能力や課題解決能力を育成する機会となります。会社から与えられた業務をただこなすだけでなく、自ら主体的に仕事のやり方を考え、より良くしていこうとする姿勢は、まさにエンゲージメントの高い従業員の姿そのものです。

さらに、優れた提案が表彰されたり、報奨金が支給されたりする制度があれば、従業員の貢献が正当に評価されているという認識が広まり、組織全体への信頼感も醸成されます。自分の声が届き、会社をより良くする活動に参画できる環境は、従業員のエンゲージメントを育む上で不可欠な要素なのです。

働き方改革の推進

長時間労働の是正や多様な働き方の実現を目指す「働き方改革」は、製造業にとっても重要な経営課題です。特に、労働集約的な工程が多い現場では、生産性を落とさずに労働時間を短縮することが求められます。

改善提案活動は、働き方改革を現場レベルで推進する上で重要な役割を果たします。長時間労働の原因となっている非効率な業務や手待ち時間を特定し、解消するためのアイデアは、現場から生まれることが多いためです。

例えば、以下のような改善提案が考えられます。

- 情報共有の効率化: 朝礼やミーティングの時間を短縮するため、情報共有ツールを導入する。

- 手作業の削減: 頻繁に行う単純作業を自動化する簡易的な装置を開発・導入する。

- 段取り時間の短縮: 次の生産に必要な金型や治具を事前に準備しておく「段取りステーション」を設置する。

- 精神的・身体的負担の軽減: 重量物を扱う作業にアシストスーツを導入する、見えにくい箇所の作業のために照明を増設する。

これらの改善は、一つひとつが労働時間の短縮や作業負荷の軽減に直結します。結果として、従業員は時間内に業務を終え、心身ともに健康な状態で働き続けることができます。「ラクをすること」と「効率化すること」は同義であるという考え方を浸透させ、従業員が働きやすさを追求する提案を積極的に行える風土を作ることが、実効性のある働き方改革につながります。

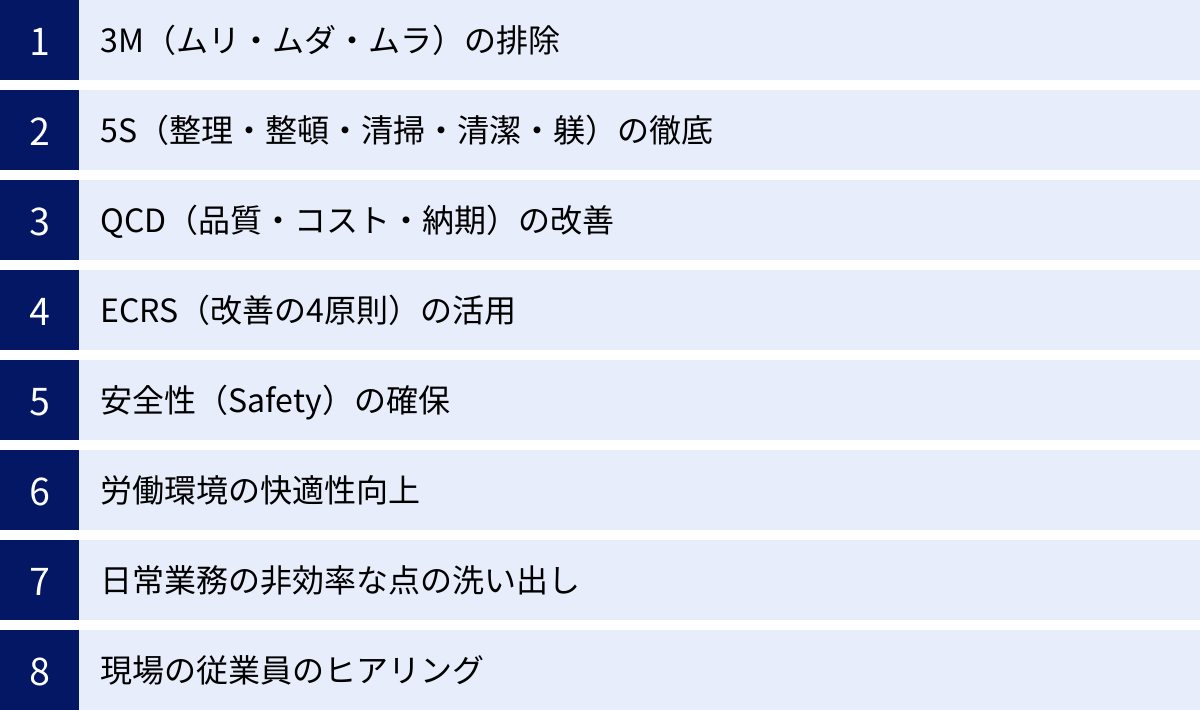

改善提案のネタ・アイデアを見つけるための8つの視点

いざ改善提案をしようとしても、「何から手をつければ良いか分からない」と感じるかもしれません。しかし、日々の業務に意識を向けると、改善のヒントは無数に存在します。ここでは、改善提案のネタを見つけるための具体的な8つの視点を紹介します。

① 3M(ムリ・ムダ・ムラ)の排除

3M(さんエム)は、製造現場における非効率や生産性低下の要因となる「ムリ」「ムダ」「ムラ」の3つの要素を指す言葉で、トヨタ生産方式の根幹をなす考え方の一つです。この3つの視点で日常業務を見直すことは、改善ネタ発見の基本中の基本です。

- ムリ(無理な負荷):

- 定義: 作業者や設備に対して、能力以上の負荷がかかっている状態。

- 着眼点:

- 非常に重い物を人力で運んでいないか?

- 不自然な姿勢で長時間作業していないか?

- 休憩なしで連続作業を強いていないか?

- 機械を定格能力以上で稼働させていないか?

- 改善の方向性: 治具や補助具の導入、作業の自動化、適切な人員配置、作業標準の見直し。

- ムダ(付加価値を生まない活動):

- 定義: 製品の価値を高めることに直接つながらない、あらゆる活動や資源の浪費。代表的なものに「7つのムダ」(加工、在庫、作りすぎ、手待ち、運搬、動作、不良)があります。

- 着眼点:

- 工具や部品を探し回る時間はないか?(探すムダ)

- 必要以上に在庫を抱えていないか?(在庫のムダ)

- 次の工程が始まるまで待つ時間はないか?(手待ちのムダ)

- 不要な移動や持ち運びはないか?(運搬のムダ)

- しゃがむ、振り返るなど、必要以上の動作はないか?(動作のムダ)

- 改善の方向性: 5Sの徹底、動線の見直し、レイアウト変更、生産計画の最適化。

- ムラ(ばらつき):

- 定義: 作業のやり方、時間、品質などが、担当者や時間帯によって異なり、安定していない状態。

- 着眼点:

- 人によって作業時間や仕上がりに差がないか?

- 日によって生産量や不良率が変動していないか?

- 作業指示の解釈が人によって異なっていないか?

- 改善の方向性: 作業の標準化、マニュアルの整備、教育・訓練の徹底、ポカミス防止策の導入。

これら3Mは互いに関連し合っています。 例えば、「ムラ」があると手待ちの「ムダ」が発生し、それを解消しようと焦ることで「ムリ」な作業につながる、といった悪循環が生まれます。どこか一つのMを改善することが、他のMの解消にもつながるケースが多々あります。

② 5S(整理・整頓・清掃・清潔・躾)の徹底

5Sは、職場環境の維持・改善に用いられるスローガンであり、改善活動の土台となる非常に重要な考え方です。5Sが徹底されていない職場は、ムダや危険の温床となります。自分の職場を5Sの観点から見直してみましょう。

| 項目 | 定義 | 着眼点と改善のヒント |

|---|---|---|

| 整理 (Seiri) | 必要なものと不要なものを分け、不要なものを捨てること | ・1年以上使っていない工具や治具はないか? ・通路や作業台の上に不要なものが置かれていないか? ・「赤札作戦」で不要品を洗い出す。 |

| 整頓 (Seiton) | 必要なものを、誰でもすぐに取り出せるように置き場所を決め、表示すること | ・工具や部品を探すのに時間がかかっていないか? ・置き場所が明示されているか?(形跡管理、表示) ・使用頻度に応じて置き場所を工夫する。 |

| 清掃 (Seisou) | 職場や設備を常にきれいな状態に保ち、点検も兼ねること | ・床に油や切りくずが落ちていないか? ・機械の汚れが異常の発見を妨げていないか? ・清掃を日常の点検活動と位置づける。 |

| 清潔 (Seiketsu) | 整理・整頓・清掃の状態を維持し、誰が見てもきれいで分かりやすい状態にすること | ・3S(整理・整頓・清掃)が習慣化されているか? ・汚れやすい箇所を特定し、汚れない工夫をする。 ・作業服や保護具は清潔か? |

| 躾 (Shitsuke) | 決められたルールや手順を正しく守る習慣をつけること | ・ルールが形骸化していないか? ・マニュアルや手順書が守られているか? ・定期的なパトロールや教育で意識を高める。 |

5Sの徹底は、探すムダをなくし生産性を向上させるだけでなく、機械の不具合を早期に発見したり、転倒などの労働災害を防いだりする効果もあります。

③ QCD(品質・コスト・納期)の改善

QCDは、製造業における経営の根幹をなす3つの要素、Quality(品質)、Cost(コスト)、Delivery(納期)の頭文字を取ったものです。これらの要素を高いレベルでバランスさせることが、顧客満足と企業の利益につながります。改善提案を考える際、自分の業務がQCDのどの側面に貢献できるかを意識すると、ネタを見つけやすくなります。

- Quality(品質)の視点:

- 現状: なぜ不良品が出るのか?手直しが多い工程はどこか?顧客からのクレーム内容は何か?

- 改善提案の例:

- 不良品の原因を分析し、再発防止策を講じる(ポカヨケの設置など)。

- 検査基準を写真や見本で明確にし、判定のブレをなくす。

- 作業マニュアルを動画化し、正しい手順を徹底する。

- Cost(コスト)の視点:

- 現状: ムダになっている電気、水、エアーはないか?消耗品を使いすぎていないか?廃棄している材料はないか?

- 改善提案の例:

- 照明のLED化や人感センサーの設置。

- コンプレッサーのエア漏れ箇所の特定と修理。

- 材料の歩留まりを向上させるためのカット方法の工夫。

- Delivery(納期)の視点:

- 現状: なぜ納期遅れが発生するのか?段取り替えに時間がかかっている工程はどこか?生産計画のボトルネックは何か?

- 改善提案の例:

- 段取り作業を標準化し、時間を短縮する。

- 頻繁に使う部品や工具を作業場の近くに置く。

- 工程間の情報伝達をスムーズにするための仕組みを作る。

QCDの改善はトレードオフの関係になることもあります。 例えば、品質を上げようと検査を厳しくすればコストや納期に影響が出るかもしれません。そのため、一つの側面だけでなく、他の要素への影響も考慮した上で、総合的に最適な改善案を考えることが重要です。

④ ECRS(改善の4原則)の活用

ECRS(イクルス)は、業務改善を進める上での手順と考え方を示したフレームワークです。E→C→R→Sの順番で検討することで、より効果的な改善につながります。

- E: Eliminate(排除)-なくせないか?

- 考え方: その作業や工程は本当に必要か?根本的にやめることはできないか?最も効果の大きい改善です。

- 着眼点: 二重のチェック、不要な報告書、形骸化した会議など。

- 例: 紙の報告書を廃止し、システムへの直接入力に切り替える。

- C: Combine(結合)-一緒にできないか?

- 考え方: 複数の作業や工程を一つにまとめられないか?

- 着眼点: 似たような作業、場所が近い作業など。

- 例: 検査と梱包を同じ作業者が同時に行う。

- R: Rearrange(交換・再配置)-順番を変えられないか?

- 考え方: 作業の順序や場所、担当者を入れ替えることで効率化できないか?

- 着眼点: 作業動線、設備のレイアウト、担当者のスキルなど。

- 例: 製品の組立順序を変更し、手待ち時間をなくす。使用頻度の高い機械を作業場の入り口近くに移動させる。

- S: Simplify(簡素化)-もっと簡単にできないか?

- 考え方: 作業をもっと単純で楽な方法にできないか?

- 着眼点: 複雑な手順、難しい判断が必要な作業、身体的負担の大きい作業など。

- 例: ネジ締めを電動ドライバーで行う。作業手順をイラストや写真で分かりやすく示す。

日常業務をECRSのフィルターを通して見直すことで、「当たり前」だと思っていた作業の中に潜む改善の種を発見できます。

⑤ 安全性(Safety)の確保

製造現場において、安全はすべてに優先します。 どんなに生産性が高くても、一度の重大な事故が企業の存続を揺るがしかねません。「ヒヤリハット」の段階で危険の芽を摘むことが重要です。

- 着眼点:

- 転倒・墜落: 床が滑りやすい、通路に物が置かれている、脚立の使い方が不安定。

- 挟まれ・巻き込まれ: 回転部分に安全カバーがない、機械の停止手順が守られていない。

- 感電・火傷: 配線が損傷している、高温部分に断熱材がない。

- 化学物質: 保護具の着用が徹底されていない、換気が不十分。

- 重量物: 無理な姿勢で持ち上げている、腰痛のリスクがある。

安全に関する改善提案は、直接的な生産性向上にはつながらないように見えるかもしれませんが、従業員が安心して働ける環境を作ることが、結果的に品質や生産性の安定につながります。 危険予知(KY)活動で出た意見や、ヒヤリハット報告書の内容も、改善提案の貴重なネタの宝庫です。

⑥ 労働環境の快適性向上

従業員が心身ともに健康で、快適に働ける環境を整えることも、長期的な生産性向上には不可欠です。働きやすさは、従業員のモチベーションや定着率に直結します。

- 着眼点:

- 物理的環境:

- 暑い、寒い、暗い、うるさい、臭いといった問題はないか?

- 休憩スペースはリラックスできる環境か?

- トイレや更衣室は清潔で使いやすいか?

- 心理的環境:

- コミュニケーションは円滑か?

- 気軽に相談できる雰囲気があるか?

- 作業負荷や責任が特定の人に偏っていないか?

- 物理的環境:

「少し暗くて見えづらい」「夏場は暑くて集中できない」といった小さな不満が、作業ミスや生産性の低下、ひいては離職の原因にもなり得ます。照明のLED化、スポットクーラーの設置、防音対策、休憩スペースの美化など、快適性を高める提案も非常に価値があります。

⑦ 日常業務の非効率な点の洗い出し

「いつもこうやっているから」という固定観念を捨て、「なぜ、この作業は必要なのか?」「もっと楽な方法はないか?」と疑問を持つことが、改善の第一歩です。

- 着眼点:

- 探す: 書類、データ、工具、材料などを探すのに時間がかかっていないか?

- 書く: 同じ内容を何度も手書きで転記していないか?

- 歩く: 部品を取りに行ったり、報告に行ったり、無駄な移動が多くないか?

- 待つ: 前工程の終了待ち、担当者の承認待ち、機械の暖機運転待ちなど、手待ち時間はないか?

- 確認する: 二重、三重の過剰なチェックや確認作業はないか?

これらの非効率な点は、一つひとつは数秒、数分のロスかもしれませんが、毎日繰り返されることで膨大な時間の浪費となります。自分の1日の作業を時系列で書き出し、それぞれの作業にどれくらいの時間がかかっているかを可視化すると、改善すべき点が見えやすくなります。

⑧ 現場の従業員のヒアリング

自分一人の視点には限界があります。他の作業者や、自分の工程の前後の担当者と積極的にコミュニケーションを取ることで、新たな気づきや改善のヒントが得られます。

- ヒアリングのポイント:

- 「何か困っていることはありませんか?」

- 「この作業でやりにくいと感じる点はどこですか?」

- 「私の工程から渡す製品で、何か問題はありませんか?(例:向きが揃っていない、バリが残っているなど)」

- 「もっとこうだったら、作業が楽になるのに、と思うことはありますか?」

特に、新人や経験の浅い従業員は、ベテランが当たり前だと思っていることに対して素朴な疑問を抱いていることがあります。その「なぜ?」という視点が、長年の慣習に隠れた非効率を暴くきっかけになることも少なくありません。また、他部署の業務を知ることで、部署間の連携を改善するような、より大きな視点での提案も可能になります。

【ジャンル別】製造業の改善提案のネタ・アイデア60選

ここでは、前述の8つの視点を基に、具体的な改善提案のネタを「コスト削減」「生産性向上」「品質向上」「業務効率化」「安全・環境改善」の5つのジャンルに分けて60個リストアップします。自社の状況に合わせて応用してみてください。

① コスト削減に関する改善提案のネタ

| No. | 改善提案ネタ | 具体的な内容 |

|---|---|---|

| 1 | 照明のLED化と人感センサー導入 | 工場や倉庫の照明を消費電力の少ないLEDに交換する。人の出入りが少ないエリアに人感センサーを設置し、自動で消灯するようにする。 |

| 2 | コンプレッサーのエア漏れ点検と修理 | 定期的にエア漏れの箇所を特定(石鹸水などでチェック)し、補修する。エア漏れは電力の大きな無駄遣い。 |

| 3 | 待機電力のカット | 終業時に使用しない設備の主電源を落とすルールを徹底する。タップスイッチなどで簡単にON/OFFできるようにする。 |

| 4 | 節水対策の実施 | 手洗いや清掃に使う水の量を減らすため、節水コマや自動水栓を導入する。 |

| 5 | 消耗品の購入方法の見直し | 軍手やウエスなどの消耗品を、より安価な業者から購入する、または共同購入で単価を下げる。 |

| 6 | 消耗品使用量の可視化と管理 | 個人への支給ではなく、部署単位で在庫を管理し、使用量を記録することで無駄遣いを抑制する。 |

| 7 | 梱包材の簡素化・共通化 | 製品の保護に影響のない範囲で、緩衝材や段ボールをよりシンプルなものに変更する。複数の製品で共通の梱包材を使用する。 |

| 8 | 不良品の再利用・リサイクル | 廃棄するしかなかった不良品から、再利用可能な部品を取り出したり、材料としてリサイクル業者に売却したりするルートを探す。 |

| 9 | ペーパーレス化の推進 | 日報や作業指示書、各種申請書を電子化し、紙や印刷にかかるコストを削減する。 |

| 10 | 工具・備品の修理と再利用 | 壊れた工具や備品を安易に廃棄せず、修理して再利用する。社内に修理担当者を置く、または研修を行う。 |

| 11 | 材料の歩留まり向上 | 材料から製品を切り出す際のレイアウトを工夫し、端材(スクラップ)の発生を最小限に抑える。 |

| 12 | コピー用紙の裏紙利用の徹底 | 機密情報を含まない書類のコピーや印刷に、裏紙を積極的に利用する「裏紙トレイ」を設置する。 |

② 生産性向上に関する改善提案のネタ

| No. | 改善提案ネタ | 具体的な内容 |

|---|---|---|

| 13 | 作業台のレイアウト改善 | 使用頻度の高い工具や部品を作業者の手の届く範囲に配置し、「探す」「取る」動作のムダをなくす。 |

| 14 | 治具・補助具の導入 | 手作業で行っている固定や位置決め作業に、専用の治具を作成・導入し、作業時間短縮と精度向上を図る。 |

| 15 | 動線の見直し | 人やモノの移動経路を分析し、交差や逆流をなくす。設備のレイアウトを変更し、最短距離で移動できるようにする。 |

| 16 | 手待ち時間の削減 | 前工程の作業遅れなど、手待ちの原因を特定し、工程間の能力バランスを調整する。 |

| 17 | 段取り替え時間の短縮(SMED) | 金型交換などの段取り作業を「内段取り(機械を止めて行う作業)」と「外段取り(機械を止めずに行う作業)」に分け、外段取りの比率を高める。 |

| 18 | ネジ締め作業の電動化 | 手作業でのネジ締めを、電動ドライバーやエアドライバーに変更し、作業負荷軽減と時間短縮を図る。 |

| 19 | かんばん方式の導入 | 後工程が必要なものを、必要な時に、必要なだけ前工程に取りに行く仕組みを作り、作りすぎのムダを防ぐ。 |

| 20 | 作業の平準化 | 特定の作業者に負荷が集中しないよう、多能工化を進め、作業量を均等に割り振る。 |

| 21 | 朝礼・ミーティングの効率化 | 目的を明確にし、時間を区切って行う。情報共有は掲示板やツールを活用し、会議時間を短縮する。 |

| 22 | 部品供給の仕組み改善 | 作業者が部品を取りに行くのではなく、専門の担当者が各作業場へ定期的に部品を供給する「水すまし」方式を導入する。 |

| 23 | 検査工程のインライン化 | 生産ラインから外れた場所で行っている検査を、ライン内に組み込み、運搬のムダをなくす。 |

| 24 | 繰り返し作業の自動化 | ラベル貼りや箱詰めなど、単純な繰り返し作業に、安価なロボットや自動機を導入することを検討する。 |

③ 品質向上に関する改善提案のネタ

| No. | 改善提案ネタ | 具体的な内容 |

|---|---|---|

| 25 | ポカヨケ(フールプルーフ)の設置 | 部品を逆向きに取り付けられないようにする、正しい手順でしか機械が作動しないようにするなど、ミスを物理的に防ぐ仕組みを導入する。 |

| 26 | 作業手順書の写真・動画化 | 文字だけのマニュアルではなく、写真や動画を使って作業手順を視覚的に分かりやすくし、作業のバラツキをなくす。 |

| 27 | 限度見本の整備 | 「良品」「不良品」の判断基準となる現物サンプル(限度見本)を作成・掲示し、検査員の判断のブレを防ぐ。 |

| 28 | なぜなぜ分析の徹底 | 不良が発生した際に「なぜそうなったのか?」を5回繰り返し、表面的な原因ではなく真因を追究し、根本的な対策を講じる。 |

| 29 | 工具・測定器の定期的な校正 | 工具や測定器の精度が狂っていないか、定期的に点検・校正する仕組みを作り、管理を徹底する。 |

| 30 | 5Sの徹底による異物混入防止 | 工場内の清掃を徹底し、髪の毛やゴミなどの異物が製品に混入するリスクを低減する。 |

| 31 | QC工程表の活用と見直し | 各工程でどの品質特性を、どのように管理するかを明確にしたQC工程表を作成し、全員で共有。定期的に内容を見直す。 |

| 32 | ヒヤリハット・クレーム情報の共有 | 品質に関わるヒヤリハットや顧客からのクレーム情報を全社で共有し、類似の不具合の再発を防止する。 |

| 33 | 先入れ先出しの徹底 | 材料や部品の保管場所を工夫し、古いものから先に使用するルールを徹底することで、材料の経年劣化による品質低下を防ぐ。 |

| 34 | 照度の改善による検査精度の向上 | 検査エリアの照明を明るくしたり、手元灯を設置したりして、細かなキズや汚れを見逃さないようにする。 |

| 35 | 作業環境の温湿度管理 | 温湿度の変化に影響を受けやすい製品や材料を扱う工程で、空調を整備し、常に一定の環境を保つ。 |

| 36 | 変更点の管理徹底 | 設計変更や工程変更があった際に、確実に情報が伝達され、古い図面や部品が使用されないようにする管理方法を確立する。 |

④ 業務効率化に関する改善提案のネタ

| No. | 改善提案ネタ | 具体的な内容 |

|---|---|---|

| 37 | 工具の形跡管理 | 工具の保管場所に、工具の形に合わせたウレタンマットなどを敷き、何がどこにあるか、何が使われているかが一目で分かるようにする。 |

| 38 | 書類・ファイルの管理ルール策定 | 共有サーバーやキャビネット内の書類の命名規則やフォルダ構成を統一し、誰でも必要な情報に素早くアクセスできるようにする。 |

| 39 | チェックリストの活用 | 複雑な作業や定期点検などにおいて、確認漏れを防ぐためのチェックリストを作成・活用する。 |

| 40 | 日報・報告書のテンプレート化 | 日報や報告書のフォーマットを統一し、入力項目を簡素化することで、作成時間を短縮する。 |

| 41 | 情報共有ツールの導入 | チャットツールやタスク管理ツールを導入し、口頭やメールでの連絡・指示を減らし、情報伝達の漏れや遅延を防ぐ。 |

| 42 | 色の活用による視覚的な管理 | 配管の種類ごとに色分けする、不良品を入れる箱を赤色にするなど、色を使って直感的に状況が判断できるようにする。 |

| 43 | RPAによる定型業務の自動化 | PC上で行うデータ入力や転記などの定型的な事務作業を、RPA(Robotic Process Automation)ツールで自動化する。 |

| 44 | バーコード・QRコードの活用 | 在庫管理や工程管理にバーコードやQRコードを導入し、手入力によるミスや手間を削減する。 |

| 45 | 多能工化の推進計画 | 誰かが休んでも業務が滞らないように、複数の工程や作業をこなせる従業員を計画的に育成する。 |

| 46 | マニュアルのQRコード化 | 機械や設備に、操作マニュアルや点検手順書を保存したQRコードを貼り付けておき、スマホやタブレットでいつでも確認できるようにする。 |

| 47 | よくある質問(FAQ)の作成・共有 | 新人や他部署から頻繁に寄せられる質問とその回答をまとめたFAQを作成し、問い合わせ対応の手間を削減する。 |

| 48 | 備品・消耗品の在庫管理システム導入 | 備品や消耗品の在庫数をシステムで管理し、一定数を下回ったら自動で発注アラートが出るようにする。 |

⑤ 安全対策・労働環境改善に関する改善提案のネタ

| No. | 改善提案ネタ | 具体的な内容 |

|---|---|---|

| 49 | 危険箇所の「見える化」 | 床の段差や頭上注意箇所などに、注意喚起のテープを貼ったり、警告表示を設置したりする。 |

| 50 | 安全通路の確保と明示 | 人が歩く通路とフォークリフトなどが通る通路を白線などで明確に区別し、通路に物を置かないルールを徹底する。 |

| 51 | ヒヤリハットマップの作成 | ヒヤリハットが発生した場所を地図上にプロットし、危険箇所を全従業員で共有する。 |

| 52 | 保護具着用ルールの見直しと徹底 | 作業内容に応じて必要な保護具を再検討し、着用しやすいもの(例:軽量なヘルメット、曇りにくい保護メガネ)に変更する。 |

| 53 | 重量物運搬用の台車・リフター導入 | 人力での重量物運搬をなくし、腰痛などの労働災害を防止するために、適切な運搬補助具を導入する。 |

| 54 | 化学物質の管理方法改善(SDSの掲示) | 使用している化学物質の安全データシート(SDS)を、保管場所や使用場所に掲示し、危険性や緊急時の対応を周知徹底する。 |

| 55 | 熱中症対策の強化 | 夏場の作業現場にスポットクーラーや大型扇風機を設置する。経口補水液や塩飴などを常備する。 |

| 56 | 騒音対策の実施 | 騒音の大きい機械に防音カバーを取り付ける、作業者に耳栓やイヤーマフの着用を義務付ける。 |

| 57 | 休憩スペースの環境改善 | 椅子やテーブルを新しくする、飲み物や軽食を置く、分煙を徹底するなど、従業員がリフレッシュできる空間を作る。 |

| 58 | 緊急時の避難経路の確認と表示 | 定期的に避難訓練を実施し、避難経路図を見やすい場所に掲示する。 |

| 59 | 作業台や椅子の高さ調整 | 作業者の身長に合わせて作業台や椅子の高さを調整できるようにし、不自然な姿勢での作業をなくす。 |

| 60 | メンタルヘルス対策の窓口設置 | 産業医やカウンセラーに気軽に相談できる窓口を設け、従業員の心の健康をサポートする。 |

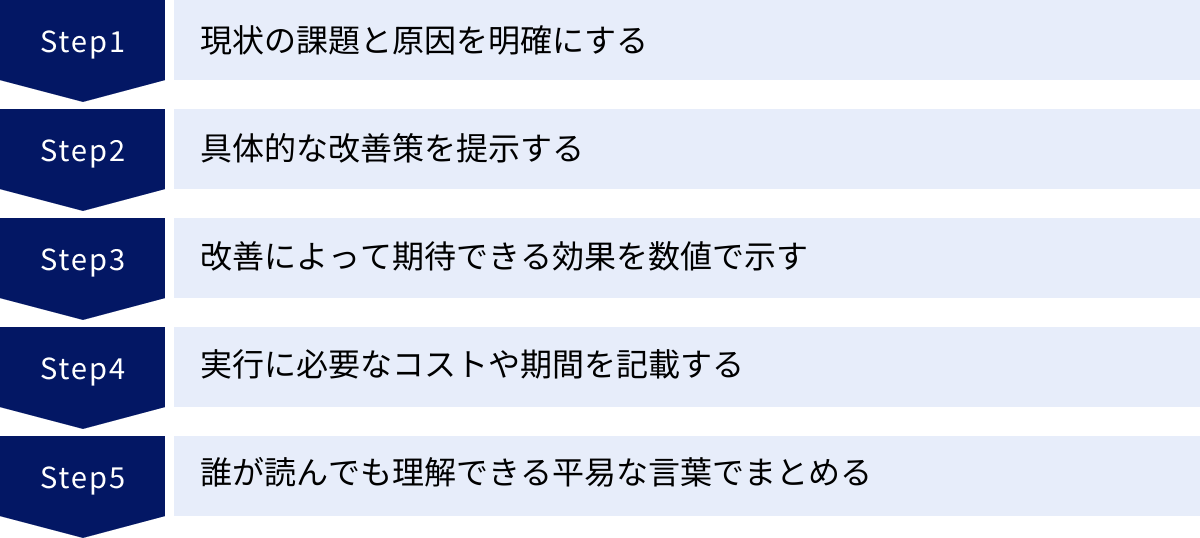

通りやすい改善提案書の書き方5ステップ

素晴らしいアイデアも、相手に伝わらなければ意味がありません。上司や決裁者に「これは実行する価値がある」と思わせる、説得力のある改善提案書の書き方を5つのステップで解説します。

① 現状の課題と原因を明確にする

「何を」「なぜ」改善したいのかを、客観的な事実に基づいて具体的に記述します。 ここが曖昧だと、提案全体の説得力が失われます。

- 現状の課題(What):

- 「〇〇工程で、1日平均30分の手待ち時間が発生している」

- 「△△部品の不良率が、目標の1%に対し、先月は2.5%だった」

- 「□□の作業で、毎月2件以上のヒヤリハットが報告されている」

- ポイント:「非効率だ」「問題がある」といった主観的な表現だけでなく、「誰が」「いつ」「どこで」「どのような」問題に直面しているのかを、具体的な数字やデータを用いて示します。

- 原因の分析(Why):

- 「手待ちの原因は、前工程からの部品供給の遅れである」

- 「不良率が高い原因は、作業者による目視検査の基準にバラツキがあるためと考えられる」

- 「ヒヤリハットの原因は、作業場の床が油で滑りやすくなっていることだ」

- ポイント: なぜその問題が起きているのか、自分なりに分析した仮説を述べます。「なぜなぜ分析」などの手法を用いて、根本的な原因に迫ることが重要です。

このステップで、読み手は「確かに、それは解決すべき問題だ」と認識し、次の改善策に興味を持つようになります。

② 具体的な改善策を提示する

課題と原因を明らかにした上で、「どのように」解決するのかを具体的に提案します。 抽象的な精神論(「注意する」「頑張る」など)ではなく、誰が読んでも同じ行動が取れるレベルまで具体化することが重要です。

- 悪い例:

- 「部品供給の遅れをなくす」

- 「検査の精度を上げる」

- 「床をきれいにする」

- 良い例(具体的なアクション):

- 「前工程と後工程の間に、常に2時間分の仕掛品を置く『バッファーストックエリア』(1m×2m)を新設する」

- 「良品・不良品の限度見本(写真付き)を作成し、検査台に常設する。また、月1回、検査員を集めて目合わせの研修会を実施する」

- 「床の油汚れを除去するため、毎週金曜日の終業後15分間を清掃時間とし、アルカリ性洗剤とデッキブラシを用いた清掃を当番制で実施する」

可能であれば、改善案を図や写真で示すと、より直感的に理解を深めることができます。ECRSの原則(排除→結合→交換→簡素化)を意識して、最も効果的で現実的な策を考えましょう。

③ 改善によって期待できる効果を数値で示す

改善策を実行することで、「どのような良いことがあるのか」を、可能な限り定量的に(数値で)示します。 これが、決裁者が投資判断を下す上で最も重要な情報となります。

- 効果の表現方法:

- 時間短縮: 「〇〇の作業時間が1回あたり5分短縮され、1日8回行うため、合計40分/日の工数削減が見込まれる」

- コスト削減: 「不良率が2.5%から1.0%に改善されれば、月間の不良廃棄コストが〇〇円削減できる見込み」

- 生産量向上: 「段取り時間が30分から15分に短縮されることで、1日あたりの生産可能数が〇台増加する」

- 安全性向上: 定量化が難しい場合は、「転倒災害のリスクが低減し、従業員が安心して働ける環境が実現できる」のように定性的な効果を記述します。

- 計算根拠を明記する:

- 「工数削減効果:5分/回 × 8回/日 = 40分/日」

- 「コスト削減効果:(材料単価〇円 × 不良個数△個) × (2.5% – 1.0%) = 〇〇円/月」

「儲かる」「楽になる」「安全になる」といったメリットを、具体的な数字で示すことで、提案の説得力は飛躍的に高まります。

④ 実行に必要なコストや期間を記載する

どんなに素晴らしい改善案でも、実行には何らかのコスト(費用、時間、労力)がかかります。これを正直に、かつ具体的に示すことで、提案の実現可能性と信頼性が高まります。

- 費用:

- 治具の材料費:約5,000円

- センサー購入費:1個3,000円 × 2個 = 6,000円

- 業者への外注費:見積もり取得中(約〇〇円の見込み)

- 費用が発生しない場合は「0円」と明記します。

- 期間・工数:

- 準備期間:〇日間(治具の製作、業者との打ち合わせなど)

- 実行・設置にかかる工数:2名 × 3時間 = 6人時

- 効果測定期間:導入後1ヶ月間、データを収集して効果を検証する

- その他(協力者など):

- 「〇〇部の△△さんの協力が必要」

- 「実行にあたり、一時的にラインを〇分間停止する必要がある」

必要なリソースを正確に提示することで、決裁者は「この程度の投資で、これだけの効果が見込めるなら実行しよう」と判断しやすくなります。

⑤ 誰が読んでも理解できる平易な言葉でまとめる

改善提案書は、現場を知らない上司や他部署の担当者、経営層など、様々な立場の人が読みます。専門用語や略語の多用は避け、誰が読んでも内容が正確に伝わる、分かりやすい言葉で書くことを心がけましょう。

- ポイント:

- 結論から先に書く(PREP法:Point, Reason, Example, Point)。

- 一文を短く、シンプルにする。

- 専門用語には注釈を入れるか、平易な言葉に言い換える。(例:「SMED(シングル段取り)とは、段取り時間を短縮する手法のことです」)

- 提案書全体をA4用紙1枚程度にまとめるのが理想。詳細なデータは別紙として添付します。

書き終えたら、一度同僚など第三者に読んでもらい、分かりにくい点がないかフィードバックをもらうのも良い方法です。

そのまま使える改善提案書の例文【項目別】

ここでは、前述の5ステップに基づいた改善提案書の具体的な例文を4つのジャンルで紹介します。これらのテンプレートを参考に、ご自身の提案内容に合わせてカスタマイズしてください。

コスト削減の例文

改善提案書

| 提案日 | 202X年〇月〇日 | 提案部署・氏名 | 製造1課 〇〇 〇〇 |

|---|---|---|---|

| 件名 | コンプレッサーのエア漏れ修理による電気代削減の提案 | ||

| 1. 現状の課題と原因 | 【課題】 工場全体の電気代が、前年同月比で5%増加し続けている。 【原因】 調査したところ、第二工場の配管3箇所(A, B, C)から「シュー」というエア漏れの音が常時確認された。コンプレッサーは漏れた分だけ余計に稼働するため、これが電力の無駄遣いとなり、電気代を押し上げる大きな原因となっている。 |

||

| 2. 具体的な改善策 | 週末のライン停止中に、以下の手順でエア漏れ箇所を修理する。 ① 漏れている配管の継手部分をシールテープで補修する。 ② 補修が困難なホース部分は、新品に交換する。 |

||

| 3. 期待できる効果(数値) | 【効果】 エア漏れをなくすことで、コンプレッサーの稼働時間が約10%削減されると見込まれる。 【コスト削減額(試算)】 ・コンプレッサーの消費電力:50kW ・現在の電気代単価:30円/kWh ・削減見込み額:50kW × 24時間 × 30日 × 30円/kWh × 10%削減 = 月額 108,000円の削減 |

||

| 4. 実行に必要なコスト・期間 | 【費用】 ・シールテープ:500円 ・交換用ホース:3,000円 ・合計:3,500円 【期間・工数】 ・今週末の土曜日、2名で3時間程度の作業。(合計6人時) |

||

| 5. その他 | 修理後は、定期的に石鹸水などで漏れがないか点検するルールを設け、再発防止に努めたい。 |

業務効率化の例文

改善提案書

| 提案日 | 202X年〇月〇日 | 提案部署・氏名 | 組立2課 〇〇 〇〇 |

|---|---|---|---|

| 件名 | 工具の形跡管理導入による「探す時間」の削減 | ||

| 1. 現状の課題と原因 | 【課題】 1日の作業の中で、工具を探す時間が一人あたり平均10分程度発生している。また、終業時に工具の紛失が発覚することが月1〜2回ある。 【原因】 工具の定位置が決められておらず、共用の工具棚に戻すルールも徹底されていないため、誰が何を使っているか分からず、探すムダが発生している。 |

||

| 2. 具体的な改善策 | 各作業台の工具置き場に、ウレタンフォームをくり抜いた「形跡管理ボード」を設置する。 ① 各自が使用する工具(ドライバー、スパナ等)の形にウレタンをくり抜く。 ② 使った工具は、必ずその形に合った場所に戻すルールを徹底する。 ③ これにより、何がどこにあるか、何が不足しているかが一目で分かるようになる。 |

||

| 3. 期待できる効果(数値) | 【効果】 工具を探す時間がゼロになり、生産に集中できる時間が増える。工具の紛失防止にもつながる。 【時間短縮効果(試算)】 ・10分/人・日 × 5名 × 20日/月 = 月間 1,000分(約16.7時間)の工数削減 |

||

| 4. 実行に必要なコスト・期間 | 【費用】 ・ウレタンフォーム(5枚):5,000円 ・カッターナイフ:1,000円 ・合計:6,000円 【期間・工数】 ・今週の業務時間内に、各自で1時間程度で作成可能。 |

||

| 5. その他 | (特になし) |

品質向上の例文

改善提案書

| 提案日 | 202X年〇月〇日 | 提案部署・氏名 | 検査課 〇〇 〇〇 |

|---|---|---|---|

| 件名 | 限度見本の設置による外観検査の判定基準統一 | ||

| 1. 現状の課題と原因 | 【課題】 製品Aの表面の「キズ」に関する不良率が、検査担当者によって0.5%〜2.0%と大きなバラツキがある。後工程や顧客から「これくらいのキズはOKではないか」との指摘もある。 【原因】 キズの合否判定基準が「〇mm以下のキズは可」という文章規定のみで、個人の感覚に頼っているため、判定にブレが生じている。 |

||

| 2. 具体的な改善策 | 検査台に「限度見本」を設置し、誰でも同じ基準で判断できるようにする。 ① 「合格(OK)となるキズ」「不合格(NG)となるキズ」の現物サンプルをそれぞれ用意する。 ② これらを並べてプレートに固定し、「限度見本」として各検査台に設置する。 ③ 迷った際は必ずこの見本と照らし合わせて判定するルールとする。 |

||

| 3. 期待できる効果(数値) | 【効果】 検査員の判断基準が統一され、検査品質が安定する。不要な手戻りや顧客からのクレームが減少する。 【品質改善効果(目標)】 ・検査員の判定バラツキを±0.2%以内に抑制する。 ・過剰品質による手戻りを月間5件削減する。 ・不良率を安定的に目標の1.0%以下に維持する。 |

||

| 4. 実行に必要なコスト・期間 | 【費用】 ・アクリル板、接着剤等:2,000円 ・合計:2,000円 【期間・工数】 ・見本サンプルの選定と作成に、品質保証課と連携し、約3日間を要する。 |

||

| 5. その他 | 新しい製品や基準が変更された際には、速やかに見本を更新する運用も合わせてルール化したい。 |

安全性向上の例文

改善提案書

| 提案日 | 202X年〇月〇日 | 提案部署・氏名 | 加工3課 〇〇 〇〇 |

|---|---|---|---|

| 件名 | プレス機周辺の安全通路のカラーマーキングによる接触事故防止 | ||

| 1. 現状の課題と原因 | 【課題】 プレス機周辺では、作業者と部品を運ぶ台車が頻繁に行き交う。先月、作業者が台車と接触しそうになるヒヤリハットが2件発生した。 【原因】 人が歩くスペースと台車が通るスペースが明確に区別されておらず、お互いの動線が交錯しているため、接触のリスクが高い状態にある。 |

||

| 2. 具体的な改善策 | 床にラインテープを貼り、安全通路を「見える化」する。 ① 人が通行する「歩行者用通路」(幅1.0m)を緑色のラインテープで囲う。 ② 台車が通行する「台車用通路」(幅1.5m)を黄色のラインテープで囲う。 ③ 通路内には物を置かないルールを徹底し、朝礼で周知する。 |

||

| 3. 期待できる効果(数値) | 【効果】 人と台車の動線が分離されることで、接触事故のリスクが大幅に低減される。従業員は安心して作業に集中でき、安全意識も向上する。 ・ヒヤリハット発生件数をゼロにすることを目指す。 ・労働災害の撲滅。 |

||

| 4. 実行に必要なコスト・期間 | 【費用】 ・ラインテープ(緑・黄):各2,000円 ・合計:4,000円 【期間・工数】 ・ライン停止後、清掃も含めて1時間程度の作業。(2名で実施) |

||

| 5. その他 | フォークリフトが通行するエリアにも同様の対策を展開することを検討してはどうか。 |

改善提案の活動を組織に定着させるポイント

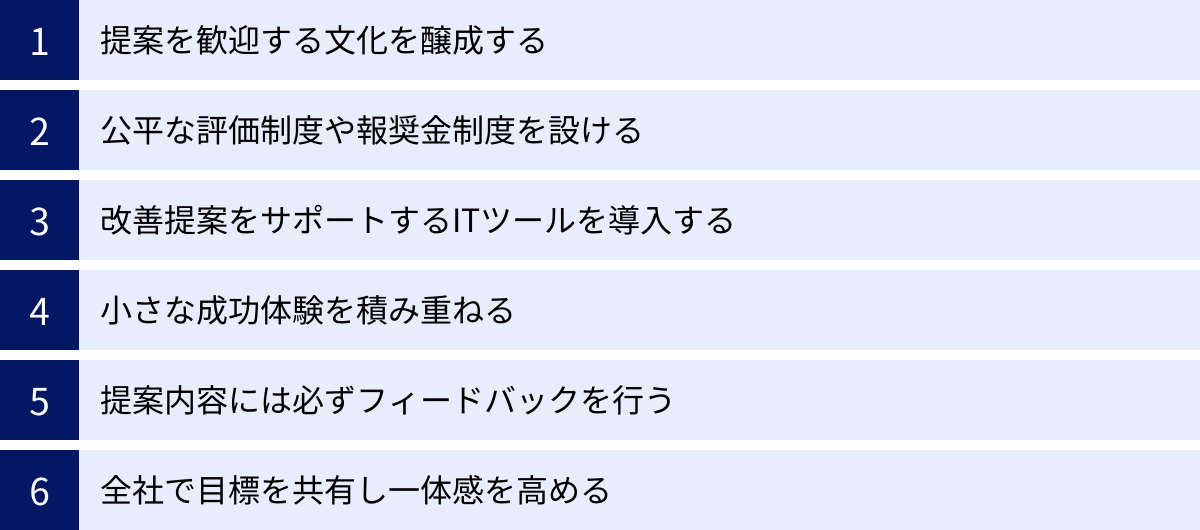

改善提案は、一過性のイベントで終わらせるのではなく、組織の文化として根付かせることが重要です。ここでは、改善提案活動を組織に定着させ、継続的に成果を生み出すための6つのポイントを解説します。

提案を歓迎する文化を醸成する

最も重要なのは、「どんな小さな提案でも歓迎する」という雰囲気を作ることです。従業員が「こんなことを提案しても笑われるだけではないか」「忙しいのに面倒だ」と感じてしまうと、活動は停滞します。

上司や管理職は、部下からの提案に対して、まずは「ありがとう」「よく気づいてくれたね」と感謝の意を伝えることが大切です。たとえその提案が未熟であったり、即時実行が難しかったりしても、頭ごなしに否定してはいけません。提案してくれた行為そのものを評価し、ポジティブなフィードバックを返すことで、従業員は「また提案しよう」という意欲を持つことができます。

朝礼やミーティングの場で、提出された提案内容を共有したり、改善事例を紹介したりするのも効果的です。「改善提案は特別なことではなく、日常業務の一環である」という認識を組織全体で共有することが、文化醸成の第一歩となります。

公平な評価制度や報奨金制度を設ける

従業員のモチベーションを維持し、活動を活性化させるためには、努力や貢献が報われる仕組みが不可欠です。公平な評価制度やインセンティブはその代表的なものです。

- 評価制度:

- 提案の件数だけでなく、質(改善効果の大きさ、独創性など)も評価対象とします。

- 評価基準を明確にし、全従業員に公開することで、公平性を担保します。

- 改善提案への取り組みを、人事評価の一項目に加えることも有効です。

- 報奨金(インセンティブ)制度:

- 提案が採用された場合に支払う「採用賞」や、改善効果に応じて支払う「効果賞」など、段階的な報奨金制度を設けます。

- 金額の大小だけでなく、「社長賞」「工場長賞」のような名誉ある賞を設けることも、従業員の誇りや満足感を高めます。

- 報奨金の金額は、削減できたコストの一部を還元する方式にすると、従業員はより大きな改善を目指すようになります。(例:年間削減効果の10%を報奨金とする)

これらの制度は、「会社は従業員の貢献を正当に評価してくれる」という信頼感を醸成し、優れた提案が集まる好循環を生み出します。

改善提案をサポートするITツールを導入する

従来の紙ベースの改善提案制度には、「提出が手間」「進捗が分からない」「過去の提案が活用されない」といった課題がありました。これらの課題を解決し、活動を効率化するためにITツールの導入が有効です。

改善提案に特化したシステムや、後述するような情報共有ツールを活用することで、以下のようなメリットが生まれます。

- 提案のしやすさ: スマートフォンやPCから、写真付きで手軽に提案を起票できる。

- 進捗の可視化: 提案が「受付中」「検討中」「採用」「完了」など、どのステータスにあるかが一目で分かる。

- ナレッジの蓄積・検索: 過去の全提案がデータベース化され、キーワードで簡単に検索できる。これにより、類似の課題に対する解決策を参考にしたり、提案の重複を防いだりできます。

- コミュニケーションの活性化: 提案に対してコメントや「いいね!」を付ける機能で、部署を超えた議論やアイデアのブラッシュアップが促進される。

ITツールは、改善提案活動のハードルを下げ、組織全体のナレッジマネジメントを強化するための強力な武器となります。

小さな成功体験を積み重ねる

最初から大きな成果を求めすぎると、従業員はプレッシャーを感じてしまいます。まずは、「すぐに実行できて、少しでも効果がある」ような小さな改善から始めることが重要です。

例えば、「工具の置き場所を決める」「通路の白線を貼り直す」といった、費用も時間もかからない改善でも、実行されれば現場は確実に良くなります。こうした「小さな成功体験」を積み重ねることで、従業員は「やれば変わるんだ」という実感を持つことができます。

この成功体験が自信となり、「次はもう少し難しい改善に挑戦してみよう」という意欲につながります。管理者は、こうした小さな改善を軽視せず、むしろ積極的に評価し、称賛することで、活動の裾野を広げていくべきです。

提案内容には必ずフィードバックを行う

提出された提案が、その後どうなったのか分からない「ブラックボックス」状態は、従業員のモチベーションを最も削ぐ要因の一つです。採用・不採用に関わらず、すべての提案に対して、必ず何らかのフィードバックを行うことが鉄則です。

- 採用の場合:

- 採用理由、期待する効果、今後のスケジュールなどを具体的に伝えます。

- 提案者を改善プロジェクトのメンバーに加えるなど、実行プロセスにも関わってもらうことで、当事者意識がさらに高まります。

- 不採用の場合:

- 単に「不採用」と伝えるのではなく、その理由を丁寧に説明します。 (例:「素晴らしいアイデアですが、現状の設備では実現が難しいため」「費用対効果を考えると、現時点での優先順位は低いと判断しました」など)

- 代替案や、別の視点からの再提案を促すような、前向きなコメントを添えることが望ましいです。

丁寧なフィードバックは、提案者が「自分の意見が真剣に検討された」と感じることにつながり、次の提案への意欲を維持させます。

全社で目標を共有し一体感を高める

改善提案活動を、単なる個人や部署の活動で終わらせず、全社的な取り組みとして位置づけることが重要です。

経営層が「今期の改善提案目標は、コストを〇%削減することだ」「安全災害ゼロを目指し、安全に関する提案を強化する」といった明確な方針や目標を全社に発信します。そして、各部署の活動状況や成果を定期的に全社で共有することで、部署間の競争意識や協力体制が生まれます。

「あの部署はあんな改善で成果を出している、うちも負けていられない」「この改善は他の工場でも展開できるのではないか」といった相乗効果が期待できます。会社全体で同じ目標に向かって改善に取り組んでいるという一体感が、活動を継続させる大きな力となります。

改善提案活動の効率化におすすめのITツール3選

改善提案活動を組織に定着させ、効率的に運用するためには、ITツールの活用が非常に有効です。ここでは、改善提案や現場のナレッジ共有に役立つ代表的なツールを3つ紹介します。

① Teachme Biz(株式会社スタディスト)

Teachme Bizは、画像や動画をベースにした分かりやすい手順書を、誰でも簡単に作成・共有できるマニュアル作成・共有プラットフォームです。改善提案活動においては、特に以下の点で効果を発揮します。

- 改善前後の「見える化」: 改善提案書に、現状の課題(Before)と改善策(After)を写真や動画付きの手順書として添付できます。これにより、文字だけでは伝わりにくい内容も直感的に理解でき、承認のスピードアップにつながります。

- 標準作業の徹底: 採用された改善策をTeachme Bizで標準作業手順書として作成・展開することで、作業のバラツキ(ムラ)を防ぎ、改善効果を組織全体に定着させることができます。

- ナレッジの蓄積と継承: 作成した手順書はクラウド上で一元管理され、キーワードで簡単に検索できます。これにより、過去の改善事例が組織の資産として蓄積され、新人教育や多能工化の促進にも活用できます。

料金プランは、利用するID数や機能に応じて複数用意されています。例えば、閲覧・承認・編集作成などが可能なユーザーID数と、閲覧のみのユーザーID数を組み合わせたプランなどがあります。詳細は公式サイトでの問い合わせが必要です。

参照:株式会社スタディスト 公式サイト

| 特徴 | 改善提案活動への活用メリット |

|---|---|

| ビジュアルベースの手順書作成 | 改善内容の具体的なイメージ共有が容易になり、提案の説得力が増す。 |

| クラウドでの一元管理・共有 | 採用された改善策を全社に迅速に展開し、標準化できる。 |

| トレーニング機能・習熟度管理 | 新しい作業手順の教育と、従業員の理解度を可視化できる。 |

② tebiki(tebiki株式会社)

tebikiは、現場向けの動画教育プラットフォームです。スマートフォなどで撮影した現場作業の動画をアップロードするだけで、AIが自動で字幕を生成したり、重要なポイントを丸で囲ったりと、簡単に動画マニュアルを作成できる点が大きな特徴です。

- 暗黙知の形式知化: ベテラン作業員の「カン・コツ」といった言葉にしにくい暗黙知を、動画で分かりやすく伝えることができます。「なぜこの作業が速いのか」「どこに注意すべきか」を映像で示すことは、生産性や品質向上の改善提案において非常に有効です。

- 外国人材への教育: 自動翻訳機能を使えば、作成した動画マニュアルを多言語に対応させることができます。これにより、外国人従業員への教育コストを削減し、改善活動への参加を促すことが可能です。

- 改善アイデアの発見: 現場の作業動画を撮影し、スロー再生などで見返すことで、本人も気づいていないムダな動作や非効率な手順を発見するきっかけになります。これが新たな改善提案のネタにつながります。

料金は、利用ユーザー数に応じた月額課金制ですが、具体的な金額は公式サイトでの問い合わせが必要です。

参照:tebiki株式会社 公式サイト

| 特徴 | 改善提案活動への活用メリット |

|---|---|

| 動画ベースの簡単なマニュアル作成 | ベテランの技能や改善ノウハウを、映像で具体的に全社共有できる。 |

| AIによる字幕自動生成・自動翻訳 | 多様な人材が改善活動に参加しやすくなる。マニュアル作成工数を削減。 |

| レポート機能による学習状況の可視化 | 改善策として導入された新手順の定着度を確認できる。 |

③ kintone(サイボウズ株式会社)

kintoneは、プログラミングの知識がなくても、自社の業務に合わせたシステム(アプリ)を簡単に作成できるクラウドサービス(業務改善プラットフォーム)です。改善提案管理に特化したアプリを自社で構築することができます。

- 改善提案管理アプリの構築: 「改善提案管理アプリ」を作成し、提案の受付から審議、承認、実行、効果測定までの一連のプロセスを一元管理できます。ステータス管理機能を使えば、どの提案がどの段階にあるのかを全社でリアルタイムに共有できます。

- 柔軟なカスタマイズ性: 自社の運用に合わせて、「期待効果(金額)」「担当部署」「関連ファイル添付」など、必要な項目を自由に追加・変更できます。報奨金の計算などを自動化するカスタマイズも可能です。

- コミュニケーション機能: 各提案レコード(案件)にコメントを書き込めるため、提案内容に関するディスカッションや、関係者への連絡をアプリ上で行えます。これにより、スピーディな意思決定が促進されます。

kintoneは改善提案管理だけでなく、日報管理、案件管理、顧客管理など、社内の様々な業務アプリを作成できるため、全社的な業務効率化に貢献します。料金プランは、コース(ライト/スタンダード)とユーザー数によって決まります。例えばスタンダードコースは、1ユーザーあたり月額1,500円(税抜)で、アプリ数の上限なく利用できます(最低5ユーザーから契約)。

参照:サイボウズ株式会社 kintone公式サイト

| 特徴 | 改善提案活動への活用メリット |

|---|---|

| ノーコードでの業務アプリ開発 | 自社の評価制度や運用フローに合わせた改善提案管理システムを構築できる。 |

| プロセス管理とリマインド通知 | 提案の承認プロセスを可視化し、対応漏れや遅延を防ぐ。 |

| データ集計・グラフ化機能 | 提案件数や削減金額などのデータを自動で集計・グラフ化し、活動成果のレポーティングを効率化できる。 |

まとめ

本記事では、製造業における改善提案の重要性から、具体的なネタを見つけるための視点、通りやすい提案書の書き方、そして活動を組織に定着させるポイントまで、幅広く解説しました。

製造業の現場には、3M(ムリ・ムダ・ムラ)や5S、QCDといった改善の切り口が無数に存在します。重要なのは、「これが当たり前」という固定観念を捨て、「なぜ?」「もっと良くならないか?」という問題意識を常に持ち続けることです。

優れた改善提案は、決して特別な才能や知識が必要なわけではありません。日々の業務に真摯に向き合い、現場の課題を自分事として捉える姿勢から生まれます。

今回ご紹介した60のアイデアリストや提案書の例文を参考に、まずは一つ、身の回りの小さな「不」の解消から始めてみてはいかがでしょうか。あなたの小さな気づきが、会社の未来を大きく変える第一歩になるかもしれません。

改善提案活動は、コスト削減や生産性向上といった直接的な効果だけでなく、従業員の成長を促し、組織のエンゲージメントを高めるという重要な役割も担っています。この記事が、あなたの改善活動を力強く後押しするものとなれば幸いです。