日本のものづくりを根底から支え、世界に誇る技術力を持つ中小製造業。しかし、その輝かしい姿の裏で、多くの企業が深刻な経営課題に直面しています。人材不足、技術継承の困難化、デジタル化の遅れなど、その課題は複雑かつ多岐にわたります。

本記事では、中小製造業が現在抱えている7つの主要な課題を深掘りし、それぞれの課題に対する具体的な解決策を網羅的に解説します。さらに、活用できるITツールや国の支援制度、そして未来に向けた展望までを詳述することで、経営者の皆様が直面する困難を乗り越え、持続的な成長を遂げるための羅針盤となることを目指します。変革の時代を勝ち抜くためのヒントが、ここにあります。

目次

日本経済を支える中小製造業の現状

日本経済の基盤であり、国際競争力の源泉でもある製造業。その中でも、中小製造業は圧倒的な企業数と雇用を誇り、サプライチェーンの重要な結節点として不可欠な存在です。まずは、中小製造業の定義とその経済的な重要性を確認し、公的なデータを通じてその現状と立ち位置を客観的に把握していきましょう。

中小製造業の定義と経済における重要性

「中小製造業」と一括りにされがちですが、その定義は「中小企業基本法」によって明確に定められています。この法律では、業種ごとに「資本金の額または出資の総額」と「常時使用する従業員の数」の2つの基準で中小企業を定義しており、製造業の場合、以下のいずれかに該当する企業が中小企業とされます。

- 資本金の額または出資の総額が3億円以下の会社

- 常時使用する従業員の数が300人以下の会社および個人

この基準からも分かる通り、非常に幅広い規模の企業が「中小製造業」に含まれています。町工場と呼ばれるような小規模な事業者から、特定の分野で高い技術力を持つ中堅企業まで、その姿は多種多様です。

では、なぜ中小製造業は日本経済にとってそれほど重要なのでしょうか。その理由は、主に3つの側面に集約されます。

第一に、経済の裾野の広さと雇用の創出です。中小企業庁が公表する「2023年版 中小企業白書」によると、2021年時点で日本に存在する企業約368万社のうち、中小企業・小規模事業者は99.7%を占めています。また、全従業者数に占める中小企業の割合は約7割に達しており、まさに雇用の最大の受け皿となっています。製造業においてもこの構図は同様で、数多くの中小製造業が地域経済を支え、人々の生活基盤を形成しているのです。もしこれらの中小企業が活力を失えば、日本の雇用情勢は深刻な打撃を受けることになります。

第二に、サプライチェーンにおける不可欠な役割です。自動車や電機製品といった日本の主要産業は、数万点にも及ぶ部品から成り立っています。これらの部品の多くは、特定の加工技術や専門知識に特化した中小製造業によって供給されています。大手メーカーは、これらの中小企業が形成する緻密なサプライチェーンの上に成り立っており、一つの企業の技術が途絶えるだけでも、最終製品の生産に支障をきたす可能性があります。中小製造業は、単なる下請けではなく、日本のものづくりを支えるパートナーであり、その技術力こそが日本製品の品質と信頼性を担保しているのです。

第三に、技術革新と多様性の源泉である点です。大手企業が量産技術や大規模な研究開発を得意とする一方で、中小製造業はニッチな分野での高度な専門技術や、顧客の個別要望に柔軟に応える「多品種少量生産」を得意とします。その中には、世界市場でトップシェアを誇る「グローバルニッチトップ企業」も少なくありません。このような企業が持つ独自の技術やノウハウは、新たなイノベーションの種となり、産業全体の競争力を高める原動力となります。多様な中小製造業が存在することが、日本経済全体のレジリエンス(回復力、強靭性)を高めていると言えるでしょう。

このように、中小製造業は単に数が多いだけでなく、雇用、サプライチェーン、技術革新という多角的な側面から日本経済に深く根差し、その根幹を支える極めて重要な存在なのです。

データで見る中小製造業の立ち位置

中小製造業の重要性を理解した上で、次に各種統計データを用いて、その具体的な立ち位置を客観的に見ていきましょう。中小企業庁が発行する「中小企業白書」や経済産業省の「工業統計調査」などの公的データは、中小製造業が置かれている現状を浮き彫りにします。

企業数・従業者数・付加価値額の構成比

まず、製造業全体における中小企業の占める割合を見てみましょう。「2023年版 中小企業白書」によると、2021年における製造業の企業数は約36万社ですが、そのうち中小企業は99.5%(約35.8万社)と、圧倒的多数を占めています。従業者数ベースで見ても、製造業全体の約1,050万人のうち、中小企業で働く人は約726万人で、全体の69.1%に相当します。

一方で、企業が生み出す付加価値額(売上高から原材料費などを差し引いた儲けの部分)を見ると、様相が少し異なります。製造業全体の付加価値額約108兆円のうち、中小企業が占める割合は51.8%(約56兆円)です。企業数や従業者数の割合に比べて付加価値額の割合が低いのは、大企業の方が一人当たりの生産性が高い傾向にあることを示唆しています。これは、後述する設備投資の遅れやデジタル化の課題とも密接に関連しています。

| 項目 | 全規模計 | 中小企業 | 中小企業の割合 |

|---|---|---|---|

| 企業数 | 360,119 社 | 358,401 社 | 99.5% |

| 従業者数 | 10,503,755 人 | 7,258,474 人 | 69.1% |

| 付加価値額 | 108.2 兆円 | 56.1 兆円 | 51.8% |

| (参照:中小企業庁「2023年版 中小企業白書」) |

労働生産性の推移

労働生産性(従業者一人当たりの付加価値額)は、企業の競争力を測る重要な指標です。中小企業庁のデータを見ると、中小製造業の労働生産性は、大企業との間に依然として格差が存在します。2021年時点で、大企業製造業の労働生産性が年間約1,269万円であるのに対し、中小製造業の労働生産性は約562万円と、半分以下にとどまっています。この格差は長年続いており、なかなか縮小していないのが現状です。生産性の向上が、中小製造業にとって喫緊の課題であることがデータからも読み取れます。

開業率と廃業率

企業の活力を示す指標として、開業率と廃業率も重要です。日本全体では、廃業率が開業率を上回る状況が続いていましたが、近年は改善傾向にあります。しかし、製造業に目を向けると、特に後継者不足を背景とした休廃業・解散が深刻な問題となっています。東京商工リサーチの調査によると、2023年の「休廃業・解散企業」のうち、製造業は全体の約1割を占めています。特に注目すべきは、休廃業した企業の約6割が当期純利益が黒字であった「黒字廃業」であるという点です。これは、業績は悪くないにもかかわらず、後継者が見つからないために事業の継続を断念せざるを得ない中小製造業が数多く存在することを示しており、貴重な技術やノウハウ、雇用が失われている危機的な状況を物語っています。

これらのデータは、中小製造業が日本経済において数と雇用の面で中心的な役割を担っている一方で、生産性の向上や事業承継といった構造的な課題を抱えていることを明確に示しています。この現状認識こそが、次章で詳述する7つの経営課題を理解するための出発点となります。

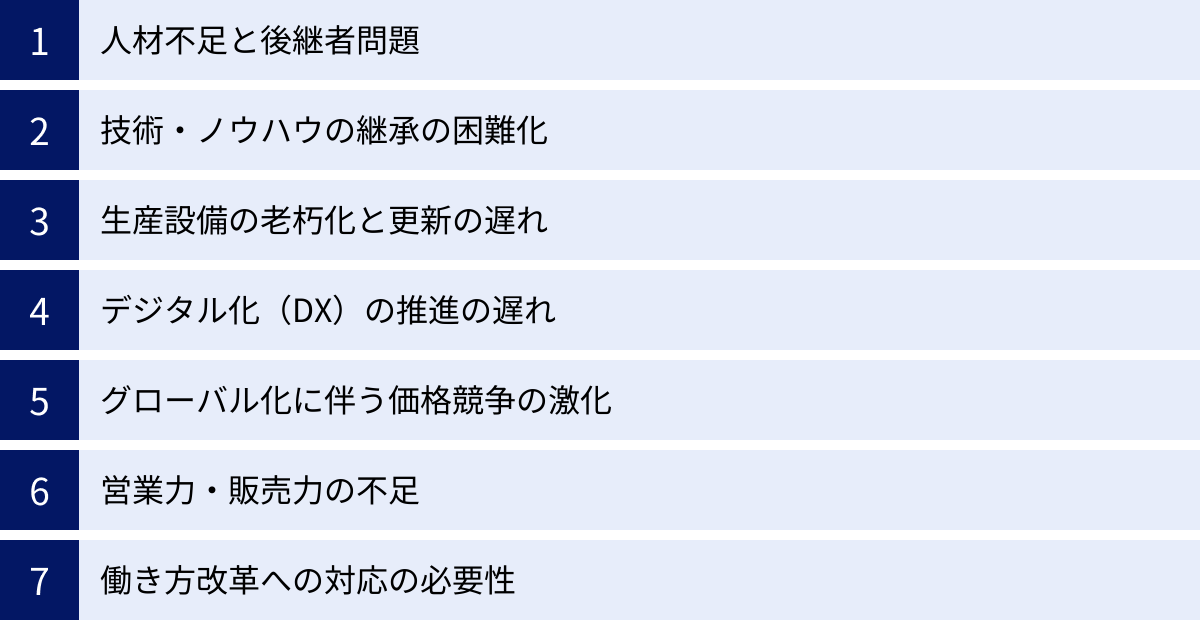

中小製造業が抱える7つの経営課題

日本経済の根幹を支える中小製造業ですが、その経営環境は年々厳しさを増しています。国内の構造的な問題からグローバルな競争環境の変化まで、乗り越えるべき課題は山積しています。ここでは、多くの中小製造業が共通して直面している7つの主要な経営課題を具体的に解説します。

① 人材不足と後継者問題

中小製造業が直面する最も深刻かつ根深い課題が、慢性的な人材不足と、それに連動する後継者問題です。この問題は、単なる人手不足にとどまらず、企業の存続そのものを脅かすレベルにまで達しています。

背景にあるのは、日本の急速な少子高齢化による生産年齢人口(15歳〜64歳)の減少です。働く人の絶対数が減っている中で、特に若年層の製造業離れが深刻化しています。かつて「3K(きつい、汚い、危険)」と揶揄された職場環境のイメージが未だに根強く残っており、IT産業やサービス業などと比較して魅力的な就職先と見なされにくい傾向があります。また、賃金水準が大企業に比べて低いケースが多いことも、若手人材の獲得を難しくしている一因です。

この人材不足は、現場の技能労働者だけでなく、経営層にも及んでいます。中小企業経営者の高齢化が進行しており、帝国データバンクの「全国企業「後継者不在率」動向調査(2023年)」によると、全国の企業の約57%が後継者不在という状況です。特に、製造業は他業種と比較しても後継者不在率が高い傾向にあります。

後継者が見つからない主な理由としては、「子供がいない、または子供に継ぐ意思がない」「適当な後継者が見つからない」といった点が挙げられます。経営者の子供が都市部で別の職業に就いているケースや、事業の将来性への不安から従業員への承継を躊躇するケースも少なくありません。

この後継者問題が引き起こす最悪のシナリオが、前述した「黒字廃業」です。高い技術力を持ち、地域経済に貢献しているにもかかわらず、経営を引き継ぐ人がいないために廃業を選択せざるを得ない企業が後を絶ちません。これは、個々の企業にとっての悲劇であるだけでなく、長年培われてきた貴重な技術やノウハウ、そして雇用が社会から失われることを意味し、日本全体の国力低下に直結する深刻な問題なのです。

② 技術・ノウハウの継承の困難化

人材不足、特に熟練技術者の高齢化と退職は、第二の課題である「技術・ノウハウの継承の困難化」という問題を引き起こします。日本のものづくりの強みは、図面や数値だけでは表現しきれない、職人の「勘」や「コツ」といった「暗黙知」に支えられてきました。

例えば、金属加工におけるミクロン単位の精度を出すための微妙な力加減、素材の僅かな変化を感じ取る手の感覚、機械の異音から故障を予見する聴覚など、これらは長年の経験を通じて培われた身体知であり、マニュアル化することが極めて困難です。

多くの企業では、OJT(On-the-Job Training)を通じて、ベテランから若手へとマンツーマンで技術が伝えられてきましたが、若手社員の確保が難しく、またベテラン自身も日々の業務に追われる中で、体系的な指導に時間を割けないのが実情です。結果として、熟練技術者が退職する際に、その貴重な技術やノウハウが社内に残らず、共に失われてしまう「技術の空洞化」が進行しています。

技術継承が失敗した場合の影響は甚大です。

- 品質の低下・不安定化: 従来通りの品質を維持できなくなり、不良品の発生率が上昇する。

- 生産性の低下: トラブルへの対応が遅れたり、段取りに時間がかかったりすることで、生産効率が悪化する。

- 競争力の喪失: 企業の核となる独自技術が失われ、他社との差別化が困難になる。

- 顧客からの信頼失墜: 納期の遅延や品質問題が頻発し、長年の取引関係が損なわれる。

暗黙知に依存した属人的な技術継承モデルは、もはや限界に達しており、組織として技術を蓄積・共有するための新たな仕組みづくりが急務となっています。

③ 生産設備の老朽化と更新の遅れ

三つ目の課題は、生産設備の老朽化と、その更新が遅れているという問題です。製造現場の生産性を直接左右する機械や設備ですが、多くの中小製造業では、導入から数十年が経過した老朽設備を使い続けているケースが少なくありません。

設備が老朽化すると、様々な問題が発生します。

- 生産性の低下: 最新設備に比べて加工速度が遅く、エネルギー効率も悪いため、生産コストが嵩む。

- 故障リスクの増大: 突発的な故障(チョコ停)が頻発し、生産計画に大きな影響を与える。また、修理部品が既に生産終了しており、修理自体が困難になるケースもある。

- 精度の低下: 経年劣化により、求められる加工精度を維持できなくなり、品質不良の原因となる。

- 安全性の問題: 安全装置が旧式であるなど、労働災害のリスクが高まる。

にもかかわらず、設備投資に踏み切れない中小製造業が多いのには、いくつかの理由があります。最大の障壁は資金的な問題です。高性能な最新設備は高額であり、金融機関からの融資も、事業の将来性などを厳しく審査されるため容易ではありません。

また、「投資対効果が見えにくい」という点も大きな要因です。新しい設備を導入して、どれだけ生産性が向上し、コストが削減され、最終的に利益に繋がるのかを正確に予測するのは困難です。特に、経営者がITや最新技術に詳しくない場合、導入効果を具体的にイメージできず、現状維持という判断に傾きがちです。

しかし、設備投資の遅れは、じわじわと企業の競争力を蝕んでいきます。最新の省エネ・高効率設備を導入した競合他社との間には、コスト競争力や品質、納期対応力で差が開き、徐々に受注を奪われていくリスクを孕んでいるのです。

④ デジタル化(DX)の推進の遅れ

第四の課題は、世界的な潮流であるデジタル化(DX:デジタルトランスフォーメーション)の波に乗り遅れていることです。DXとは、単にITツールを導入することではなく、デジタル技術を活用して、製品やサービス、ビジネスモデル、さらには組織や企業文化そのものを変革し、競争上の優位性を確立することを指します。

しかし、多くの中小製造業では、DXへの取り組みが大幅に遅れています。依然として紙の図面や日報、FAXでの受発注、Excelによる手作業での生産管理が行われている現場は少なくありません。

DXが進まない背景には、複数の要因が複雑に絡み合っています。

- IT人材の不足: DXを推進できる専門知識を持った人材が社内にいない。外部から採用しようにも、大企業との獲得競争に勝てない。

- コストの壁: システム導入やコンサルティングにかかる費用を捻出できない。

- 経営層の理解不足: 経営者がDXの重要性やメリットを十分に理解しておらず、投資に消極的。

- 費用対効果の不透明さ: 「何から手をつければ良いかわからない」「導入して本当に効果があるのか疑問」といった声が多い。

- 現場の抵抗: 新しいやり方への変更に対して、従業員から「今のままで問題ない」「新しいことを覚えるのが面倒」といった抵抗にあうケースもある。

デジタル化の遅れは、深刻な機会損失とリスクをもたらします。例えば、生産実績や設備稼働状況がデータとして蓄積されていなければ、非効率な部分がどこにあるのかを客観的に把握できず、改善の打ち手も場当たり的になります。また、熟練者のノウハウがデータ化されていなければ、技術継承は進みません。サプライチェーン全体でデジタル化が進む中、自社だけがアナログなやり方を続けていると、取引先との連携がスムーズに行えず、ビジネスチャンスを逃すことにも繋がります。

⑤ グローバル化に伴う価格競争の激化

第五の課題は、グローバル化の進展によって引き起こされる熾烈な価格競争です。かつては「Made in Japan」が高品質の代名詞として世界を席巻していましたが、近年は中国や東南アジア諸国のメーカーが技術力を急速に向上させており、品質面での差は縮まりつつあります。

これらの新興国メーカーは、人件費の安さを武器に、日本製品と同等品質のものをより低価格で提供してきます。そのため、汎用的な部品や加工品を扱っている中小製造業は、厳しい価格競争に晒されることになります。発注元である大手メーカーからも、海外の安い部品をちらつかせてコストダウンを要求されるケースは後を絶ちません。

さらに、近年の円安は、一見すると輸出企業には有利に働くように見えますが、多くの部品や原材料を海外からの輸入に頼っている中小製造業にとっては、仕入れコストの高騰に直結します。原材料費が上がっても、それを製品価格に十分に転嫁できなければ、利益は圧迫される一方です。

このような環境下で、単に「安さ」だけで勝負しようとすれば、体力の乏しい中小企業は疲弊してしまいます。価格競争の土俵から降り、自社の技術力を活かした高付加価値な製品や、他社には真似できないニッチな分野で独自の地位を築くといった、戦略の転換が求められています。

⑥ 営業力・販売力の不足

六つ目の課題は、自社で新たな顧客を開拓する「営業力・販売力」の不足です。日本の製造業は、特定の親会社や大手メーカーからの下請け・孫請けとして発展してきた歴史があります。この構造の中では、目の前の発注に確実に応える「技術力」と「品質管理能力」が最も重要視され、自ら仕事を取りに行く「営業活動」はあまり必要とされませんでした。

しかし、この特定の取引先への依存体質は、非常に大きな経営リスクを孕んでいます。取引先の経営方針の転換、海外への生産移管、あるいは取引先の業績不振などによって、ある日突然、発注が大幅に減少したり、途絶えたりする可能性があるのです。

こうしたリスクを回避するためには、新規顧客を開拓し、取引先を多様化させることが不可欠です。しかし、長年下請け業務に専念してきた企業には、営業活動のノウハウが蓄積されていません。

- 自社の強みや技術を、顧客に分かりやすくアピールする方法がわからない。

- そもそも、どこにアプローチすれば良いのか、見込み客を見つける方法がわからない。

- WebサイトやSNSといった、現代のマーケティング手法を活用できていない。

- 専任の営業担当者を置く余裕がない。

このような状況では、既存の取引先からの紹介や、昔ながらの付き合いに頼るしかなく、事業の成長に繋がりません。優れた技術を持っていても、それを必要とする潜在顧客に届けられなければ、宝の持ち腐れになってしまいます。待ちの姿勢から脱却し、攻めの営業・マーケティング体制を構築することが、中小製造業にとっての大きなチャレンジとなっています。

⑦ 働き方改革への対応の必要性

最後の課題は、「働き方改革」への対応です。2019年4月から順次施行されている働き方改革関連法により、企業には時間外労働の上限規制、年5日の年次有給休暇の取得義務化、同一労働同一賃金の原則などが求められるようになりました。

これらの法規制への対応は、すべての中小企業にとっての義務であり、違反した場合には罰則が科される可能性もあります。しかし、慢性的な人手不足に悩む中小製造業にとって、そのハードルは決して低くありません。

例えば、時間外労働を削減しようにも、限られた人員で納期を守るためには、どうしても残業に頼らざるを得ない現場は多いでしょう。労働時間を減らしながら従来通りの生産量を維持するためには、業務プロセスの見直しや設備投資による生産性向上が不可欠ですが、それには時間もコストもかかります。

また、同一労働同一賃金への対応も複雑です。正社員と非正規雇用労働者(パート、契約社員など)との間で、業務内容や責任の範囲が同じであれば、不合理な待遇差を設けることが禁止されます。基本給や賞与、各種手当の体系を精査し、不合理な格差があれば是正する必要がありますが、これも人件費の増加に直結する可能性があります。

しかし、働き方改革への対応を単なる「コスト」や「規制」として捉えるべきではありません。むしろ、これは人材を確保し、定着させるための絶好の機会と捉えるべきです。長時間労働が当たり前で、休暇も取りにくいような職場環境では、新たな人材は集まらず、今いる従業員の離職にも繋がりかねません。

働きがいのある、クリーンで魅力的な職場環境を整備することは、人材不足という根本的な課題を解決し、企業の持続的な成長を実現するための、避けては通れない重要な投資なのです。

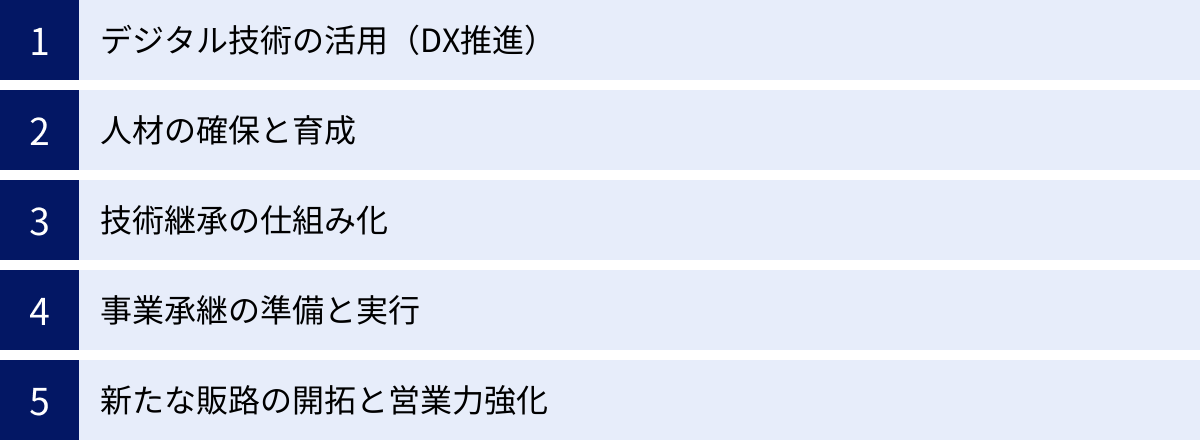

課題を乗り越えるための具体的な解決策

中小製造業が抱える根深い課題を明らかにしたところで、次はその壁を乗り越えるための具体的な解決策に焦点を当てていきます。デジタル技術の活用から人材育成、販路開拓まで、多角的なアプローチを組み合わせることで、活路は見出せます。ここでは、明日からでも検討できる実践的な方策を詳しく解説します。

デジタル技術の活用(DX推進)

前述の課題の多くは、デジタル技術を活用することで解決の糸口が見つかります。DX(デジタルトランスフォーメーション)は、もはや大企業だけのものではありません。中小製造業こそ、その恩恵を最大限に享受できる可能性があります。

生産管理システムの導入

多くの製造現場で、生産計画や進捗管理がExcelや手書きの帳票で行われています。これではリアルタイムな状況把握が難しく、急な仕様変更や納期変更への対応が遅れがちです。

生産管理システムは、受注、生産計画、部材調達、工程管理、在庫管理、原価管理、出荷まで、製造に関わる一連のプロセスを一元的に管理するITツールです。導入することで、以下のような効果が期待できます。

- 業務の効率化と標準化: 属人化していた各工程の管理業務がシステム上で標準化され、誰でも同じレベルで業務を行えるようになります。二重入力などの無駄な作業も削減されます。

- 生産状況の「見える化」: 各案件の進捗状況や、どの工程で遅れが生じているかがリアルタイムで可視化されます。これにより、問題の早期発見と迅速な対応が可能になり、納期遵守率の向上が期待できます。

- 正確な原価管理: 部品代や加工費、労務費などを正確に把握できるようになり、製品ごとの儲けが明確になります。赤字受注を防ぎ、適正な価格設定を行うための重要な判断材料となります。

- 在庫の最適化: 正確な在庫情報に基づいて必要な部材を適切なタイミングで発注できるようになり、過剰在庫や欠品を防ぎます。

最初は小規模なシステムからスモールスタートし、徐々に適用範囲を広げていくアプローチがおすすめです。

IoTを活用した工場の見える化

IoT(Internet of Things:モノのインターネット)は、工場の生産性を劇的に向上させるポテンシャルを秘めています。具体的には、工場内の様々なモノ(生産設備、工具、人、製品など)にセンサーを取り付け、インターネットに接続することで、これまで見えなかった現場の状況をデータとして収集・可視化します。

例えば、以下のような活用が考えられます。

- 設備稼働状況の監視: 各設備の稼働・停止・異常といった情報をリアルタイムで収集します。これにより、予期せぬ設備の停止(チョコ停)の原因を特定しやすくなるほか、稼働率の低い設備を把握して生産計画の最適化に繋げることができます。

- 予防保全・予知保全: 設備の振動や温度、電力消費量などをセンサーで常時監視し、故障の兆候を事前に検知します。故障が発生する前にメンテナンスを行う「予防保全」や、AIを用いて故障時期を予測する「予知保全」が可能になり、突発的なライン停止を防ぎます。

- 生産実績の自動収集: 製品が工程を通過するたびにバーコードやICタグで自動的に実績を収集します。これにより、手作業での日報入力の手間が省け、正確でリアルタイムな進捗管理が実現します。

IoTの導入は、勘や経験に頼っていた現場管理から、データに基づいた客観的で合理的な管理への転換を促し、生産性向上の大きな武器となります。

AIによる品質管理・需要予測

AI(人工知知能)技術も、製造業において様々な応用が期待されています。

- AI画像認識による外観検査: これまで人の目に頼っていた製品の傷や汚れ、異物混入などの外観検査を、AIを搭載したカメラで自動化します。これにより、検査員の負担軽減、検査精度の向上と均一化、検査スピードの向上が実現します。見逃しなどのヒューマンエラーを防ぐ効果も絶大です。

- AIによる需要予測: 過去の受注データや市場トレンド、天候情報などをAIに学習させることで、将来の需要を高い精度で予測します。これにより、生産計画の精度が向上し、過剰生産や販売機会の損失を防ぐことができます。

- 熟練技術のデータ化: 熟練技術者が作業する際の工具の角度や力加減などをセンサーで計測し、AIで分析することで、その「暗黙知」をデータ化します。このデータを若手技術者の教育ツールとして活用したり、産業用ロボットのティーチング(動作の教示)に利用したりすることも可能です。

AIの活用は、品質の安定化や需要変動への柔軟な対応、そして技術継承という根深い課題に対する強力なソリューションとなり得ます。

人材の確保と育成

企業の持続的な成長には「人」が不可欠です。デジタル化と並行して、人材を惹きつけ、育て、定着させるための取り組みが重要になります。

魅力的な労働環境の整備

人材不足の時代において、従業員に選ばれる企業になるためには、魅力的な労働環境の整備が急務です。これは単なる福利厚生の話ではありません。

- 賃金体系・評価制度の見直し: 成果やスキルが正当に評価され、給与に反映される透明性の高い制度を構築します。従業員のモチベーション向上に直結します。

- 働き方の柔軟化: 時短勤務やフレックスタイム制度の導入など、従業員一人ひとりのライフステージに合わせた多様な働き方を許容する文化を醸成します。

- 職場環境の改善(新3Kの推進): 「きれい(Kirei)、快適(Kaiteki)、かっこいい(Kakkoii)」をキーワードに、工場の整理整頓(5S)の徹底、空調設備の整備、休憩スペースの充実などを進め、働きがいのあるクリーンな職場を目指します。

- 情報発信の強化: 自社の魅力や働きがいを、WebサイトやSNSを通じて積極的に外部に発信します。これにより、従来の「3K」イメージを払拭し、若年層や女性からの応募を増やす効果が期待できます。

多能工化の推進とスキルマップの活用

一人の従業員が複数の工程や作業を担当できるように育成する「多能工化」は、中小製造業にとって非常に有効な戦略です。

- 生産ラインの柔軟性向上: 特定の工程で欠員が出ても、他の従業員がカバーできるため、生産ラインを止めずに済みます。

- 従業員のモチベーション向上: 様々なスキルを習得することで、仕事へのやりがいや自身の成長を実感しやすくなります。

- 業務改善の促進: 複数の工程を理解することで、工程間の無駄や非効率な点に気づきやすくなり、現場主導の改善活動が活発になります。

多能工化を計画的に進めるためには、「スキルマップ」の活用が効果的です。スキルマップとは、従業員一人ひとりが持つスキルや資格を一覧表にして可視化したものです。これにより、「誰が」「どの業務を」「どのレベルまで」できるのかが一目瞭然になります。会社としては、全体のスキル保有状況を把握し、不足しているスキルを補うための教育計画を立てやすくなります。従業員個人にとっても、自身の強みや次に習得すべきスキルが明確になり、キャリアパスを描きやすくなるというメリットがあります。

外国人材の活用

国内での人材確保が困難な場合、グローバルな視点で人材を求めることも重要な選択肢です。「特定技能」や「技能実習」といった在留資格制度を活用することで、意欲の高い外国人人材を雇用することが可能です。

ただし、外国人人材を活用する際には、言語や文化、宗教の違いへの配慮が不可欠です。受け入れ体制を十分に整えることが、彼らが能力を最大限に発揮し、長く定着してもらうための鍵となります。具体的には、日本語教育のサポート、生活面での相談窓口の設置、宗教上の習慣(礼拝の時間や食事など)への配慮などが挙げられます。行政書士などの専門家や、登録支援機関のサポートを受けることも有効です。

技術継承の仕組み化

属人的なOJTだけに頼る技術継承には限界があります。組織として技術を形式知化し、蓄積・共有する仕組みを構築する必要があります。

マニュアルや動画によるナレッジ共有

暗黙知をできる限り「見える化」する努力が重要です。

- 作業手順の動画化: 熟練技術者の作業風景をスマートフォンやタブレットで撮影し、ポイントとなる部分にテロップや解説を入れるだけで、非常に分かりやすい教育コンテンツになります。若手は繰り返し視聴することで、細かな手の動きや作業のコツを学ぶことができます。

- 写真や図解入りのマニュアル作成: 文章だけでは伝わりにくい内容も、写真や図を多用することで理解度が高まります。特に、トラブル発生時の対応手順などをまとめた「トラブルシューティングマニュアル」は、現場ですぐに役立ちます。

作成したマニュアルや動画は、社内の誰もがアクセスできる共有サーバーやクラウドストレージに保管し、ナレッジベースとして蓄積していくことが重要です。

熟練技術者の技術のデータ化

さらに一歩進んで、IoTやAIを活用し、熟練者の技術そのものをデータ化するアプローチも始まっています。例えば、溶接作業において、熟練者が使うトーチの角度、速度、電流値といったデータをセンサーで収集・分析します。このデータを基に、若手作業者が同じように作業できているかをリアルタイムでフィードバックしたり、溶接ロボットに最適な動作を教え込んだりすることが可能になります。これにより、経験の浅い作業者でも、熟練者と同等の品質を実現できる可能性が生まれます。

事業承継の準備と実行

後継者不在は、計画的な準備によって乗り越えられる課題です。選択肢は一つではありません。

親族内承継・従業員承継

経営者の子供や親族、あるいは社内の有能な役員・従業員に事業を引き継ぐ方法です。企業の理念や文化を維持しやすいというメリットがあります。成功の鍵は、早期からの準備です。少なくとも5〜10年単位での長期的な計画を立て、後継者候補に対して経営者としての知識や経験を積ませる「帝王学」的な教育期間を設けることが不可欠です。また、自社株の譲渡に伴う税金(贈与税・相続税)対策も、税理士などの専門家と相談しながら計画的に進める必要があります。

M&Aの活用

親族や社内に適当な後継者が見つからない場合、M&A(企業の合併・買収)によって第三者に事業を譲渡することも、有力な選択肢です。M&Aに対してネガティブなイメージを持つ経営者もいますが、現代のM&Aは、企業の成長戦略の一環として積極的に活用されています。

M&Aを活用することで、以下のようなメリットが期待できます。

- 事業の存続と発展: 自社単独では難しかった設備投資や販路拡大を、譲受企業の資本力やネットワークを活用して実現できる可能性があります。

- 従業員の雇用の維持: 廃業すれば失われてしまう従業員の雇用を守ることができます。

- 技術・ノウハウの承継: 長年培ってきた貴重な技術やブランドを、次世代に引き継ぐことができます。

- 経営者のハッピーリタイア: 創業者利益を確保し、安心して引退後の生活を送ることができます。

M&Aを成功させるためには、M&A仲介会社や、国が設置している「事業承継・引継ぎ支援センター」といった専門機関に相談し、自社にとって最適な相手を見つけることが重要です。

新たな販路の開拓と営業力強化

下請け体質から脱却し、経営基盤を安定させるためには、自ら市場を開拓する攻めの姿勢が求められます。

WebサイトやSNSの活用

現代において、Webサイトは単なる会社案内ではなく、24時間365日働く優秀な営業担当となり得ます。自社の技術力や得意な加工、品質管理体制、設備などを詳細に紹介するコンテンツを作成し、継続的に発信することで、新たな顧客からの問い合わせを獲得できます(コンテンツマーケティング)。

特に、ニッチな技術を持つ企業であれば、その技術を解説するブログ記事や加工事例を掲載することで、特定の課題を抱える企業の担当者に見つけてもらえる可能性が高まります。また、FacebookやX(旧Twitter)、YouTubeなどを活用して、工場の日常や製品開発の裏側などを発信することも、企業の認知度向上やブランディングに繋がります。

海外市場への展開

国内市場が縮小していく中、成長著しい海外市場に目を向けることも重要です。JETRO(日本貿易振興機構)などの公的機関は、海外の展示会への出展支援や、海外企業とのマッチング支援など、中小企業の海外展開をサポートする様々なプログラムを用意しています。まずはこうした支援制度を活用し、自社の技術が海外で通用するのか、市場調査から始めてみるのが良いでしょう。

これらの解決策は、一つひとつが独立しているわけではありません。DXを進めることが人材育成や技術継承に繋がり、新たな販路開拓にも繋がるというように、相互に関連し合っています。自社の状況に合わせて、優先順位をつけながら複合的に取り組んでいくことが、変革を成功させる鍵となります。

課題解決に役立つITツール・システム3選

中小製造業が抱える多様な課題を解決するためには、デジタル技術の活用、すなわちDXの推進が不可欠です。しかし、「何から手をつければ良いかわからない」という声が多いのも事実です。ここでは、具体的な課題解決に直結し、多くの企業で導入が進んでいる代表的なITツール・システムを3つのカテゴリーに分けて、その概要と役割、具体的な製品例を交えながら解説します。

| ツールの種類 | 概要 | 解決できる主な課題 |

|---|---|---|

| 生産管理システム | 受注から生産、出荷まで製造プロセス全体を統合管理するシステム。 | 生産性の向上、業務の属人化、原価管理の精度、納期遵守。 |

| ERP(統合基幹業務システム) | 生産、販売、在庫、会計、人事など企業の基幹業務全体を統合し、経営情報を一元管理するシステム。 | 経営の見える化、部門間の連携不足、内部統制の強化。 |

| SFA/CRM | 営業活動のプロセス管理や顧客情報の一元管理を行い、営業力強化を支援するシステム。 | 営業力・販売力不足、顧客情報管理の属人化、新規顧客開拓。 |

① 生産管理システム (例:TECHSシリーズ、rBOM)

生産管理システムは、製造業の心臓部である「ものづくりの流れ」を最適化するための専門的なシステムです。受注情報をもとに、生産計画を立て、必要な部品や材料を算出して手配し、各工程の進捗を管理し、最終的に製品が完成して出荷されるまでの一連の流れをデジタルで一元管理します。

主な機能と導入のメリット

- 生産計画の最適化: 受注情報や設備の負荷状況、人員のスキルなどを考慮して、最適な生産スケジュールを自動で立案します。これにより、無理・無駄のない生産が可能になります。

- 工程進捗のリアルタイム可視化: 現場の作業者がタブレットなどを使って作業の開始・終了を報告することで、各案件が今どの工程にあるのかを事務所のPCでリアルタイムに把握できます。急な問い合わせにも即座に納期を回答でき、顧客満足度の向上に繋がります。

- 正確な原価管理: これまでどんぶり勘定になりがちだった製品ごとの原価(材料費、加工費、労務費など)を正確に把握できます。「儲かっている製品」と「実は赤字の製品」が明確になるため、より収益性の高い製品に注力したり、不採算製品の価格交渉を行ったりといった戦略的な意思決定が可能になります。

- 在庫管理の適正化: 生産計画と連動して、必要な部品を必要なタイミングで発注できるようになります。これにより、過剰な在庫を持つ必要がなくなり、キャッシュフローが改善します。また、部材の欠品による生産停止のリスクも低減できます。

具体例:TECHSシリーズ、rBOM

生産管理システムには、企業の業態に合わせて様々な種類があります。

例えば、「TECHSシリーズ」(株式会社テクノア)は、個別受注生産型の部品加工業や装置組立業に特化したシステムとして知られています。一つひとつの製品仕様が異なる多品種少量生産の現場において、案件ごとの詳細な原価管理や工程進捗管理を得意としています。

(参照:株式会社テクノア 公式サイト)

一方、「rBOM」(株式会社大塚商会)は、設計情報(部品表:BOM)と生産管理情報を連携させることに強みを持つシステムです。設計変更があった際に、その情報が即座に生産計画や部品手配に反映されるため、手戻りや発注ミスを防ぎ、開発リードタイムの短縮に貢献します。

(参照:株式会社大塚商会 公式サイト)

自社の生産方式(個別受注生産、繰り返し生産、量産など)や、解決したい課題を明確にした上で、最適なシステムを選ぶことが重要です。

② ERP(統合基幹業務システム) (例:freee、マネーフォワード クラウドERP)

ERP(Enterprise Resource Planning)は、日本語では「統合基幹業務システム」と訳されます。その名の通り、生産管理だけでなく、販売管理、購買管理、在庫管理、財務会計、人事給与といった、企業の経営を支える基幹業務のほぼすべてを一つのシステムに統合し、情報を一元管理することを目的としています。

主な機能と導入のメリット

- 経営情報のリアルタイムな可視化: 各部門のデータがERPに集約されるため、経営者はいつでもリアルタイムで会社全体の状況(売上、利益、資金繰りなど)を正確に把握できます。これにより、迅速かつ的確な経営判断が可能になります。

- 部門間の連携強化と業務効率化: 例えば、営業部門が受注情報を入力すると、その情報が自動的に生産部門の生産計画や経理部門の売上計上に連携されます。部門ごとで同じ情報を二重、三重に入力する手間がなくなり、会社全体の業務効率が大幅に向上します。

- 内部統制の強化: 誰がいつどのような操作をしたかのログが残り、役職に応じたアクセス権限を設定できるため、不正の防止や情報漏洩のリスク低減に繋がります。決算の早期化や監査対応の効率化にも貢献します。

具体例:freee、マネーフォワード クラウドERP

かつてERPは、導入に数千万円から数億円かかる大企業向けのシステムというイメージでしたが、近年はクラウド技術の発展により、中小企業でも導入しやすい安価な「クラウドERP」が数多く登場しています。

例えば、「freee」(freee株式会社)や「マネーフォワード クラウドERP」(株式会社マネーフォワード)は、会計ソフトからスタートし、販売管理、人事労務などへと機能を拡張してきたクラウドERPの代表格です。特にバックオフィス業務の自動化・効率化に強みを持ち、スモールビジネスから中堅企業まで幅広い層に利用されています。製造業向けの専門的な生産管理機能は限定的ですが、外部の生産管理システムと連携することで、フロント(製造現場)とバックオフィスを繋ぐことが可能です。

(参照:freee株式会社 公式サイト、株式会社マネーフォワード 公式サイト)

ERPの導入は、会社全体の業務プロセスを見直す大きなプロジェクトになります。自社の規模や将来の成長性を見据え、拡張性の高いシステムを選ぶことが重要です。

③ SFA/CRM(営業支援・顧客管理システム) (例:Salesforce、HubSpot)

下請け体質からの脱却や新規販路開拓を目指す中小製造業にとって、強力な武器となるのがSFA(Sales Force Automation:営業支援システム)とCRM(Customer Relationship Management:顧客関係管理システム)です。

- SFAは、営業担当者の活動(商談、訪問、電話など)を記録・管理し、営業プロセス全体を効率化・可視化するためのツールです。

- CRMは、顧客の基本情報や過去の取引履歴、問い合わせ内容などを一元管理し、顧客との良好な関係を長期的に維持・向上させるためのツールです。

現在では、SFAとCRMの機能は統合されていることが多く、一括りで語られることもあります。

主な機能と導入のメリット

- 営業活動の属人化防止: これまで各営業担当者の頭の中にしかなかった商談の進捗状況や顧客とのやり取りがシステム上で共有されるため、担当者が不在・退職しても、他のメンバーがスムーズに引き継ぐことができます。組織全体で営業ノウハウを蓄積できます。

- 顧客情報の一元管理: 会社として顧客情報を一元的に管理することで、顧客からの問い合わせに対して、誰でも過去の経緯を把握した上で的確に対応できます。これにより、顧客満足度の向上に繋がります。

- データに基づいた営業戦略: 蓄積されたデータを分析することで、「どのような業界の企業が受注に繋がりやすいか」「失注の主な原因は何か」といった傾向を把握できます。勘や経験に頼るのではなく、データに基づいた効果的な営業戦略を立てることが可能になります。

- マーケティング活動との連携: Webサイトからの問い合わせ情報を自動でSFA/CRMに取り込み、見込み客として管理・育成する(マーケティングオートメーション)といった連携も可能です。

具体例:Salesforce、HubSpot

SFA/CRMの分野では、世界的なリーダーである「Salesforce」(株式会社セールスフォース・ジャパン)が有名です。非常に高機能でカスタマイズ性が高く、企業の規模や業種を問わず、自社の業務プロセスに合わせて柔軟にシステムを構築できるのが特徴です。

(参照:株式会社セールスフォース・ジャパン 公式サイト)

一方、「HubSpot」(HubSpot, Inc.)は、特にインバウンドマーケティング(顧客に「見つけてもらう」マーケティング)に強みを持ち、CRM機能に加えて、ブログ作成、Eメールマーケティング、Webサイト分析などのツールが統合されたプラットフォームです。無料で利用開始できるプランがあるため、スモールスタートしやすいのが魅力です。

(参照:HubSpot, Inc. 公式サイト)

これらのITツールは、導入すれば自動的に課題が解決する「魔法の杖」ではありません。自社の業務プロセスをどのように変革したいのかという明確な目的意識を持ち、全社的に活用していく姿勢が成功の鍵を握ります。

活用できる国や自治体の支援策・補助金

中小製造業が抱える課題解決には、設備投資やITシステムの導入、事業承継の準備など、多額の資金が必要となるケースが少なくありません。こうした資金的な負担を軽減するために、国や地方自治体は様々な支援策や補助金制度を用意しています。これらを賢く活用することは、経営改善の大きな後押しとなります。ここでは、特に中小製造業が活用しやすい代表的な補助金制度を4つ紹介します。

| 補助金名 | 目的 | 対象経費(例) |

|---|---|---|

| ものづくり補助金 | 生産性向上に資する革新的な製品・サービス開発や生産プロセスの改善 | 最新の機械装置・システム構築費、技術導入費、専門家経費 |

| 事業承継・引継ぎ補助金 | 事業承継やM&Aを契機とした経営革新や事業再編 | M&Aの専門家活用費、設備投資費、販路開拓費 |

| IT導入補助金 | 業務効率化やDX推進のためのITツール導入 | ソフトウェア購入費、クラウド利用料、導入関連費 |

| 小規模事業者持続化補助金 | 小規模事業者の販路開拓や生産性向上の取り組み | Webサイト関連費、広報費、店舗改装費、展示会等出展費 |

ものづくり・商業・サービス生産性向上促進補助金(ものづくり補助金)

「ものづくり補助金」は、中小企業の生産性向上を支援する補助金の中でも、特に知名度が高く、人気の制度です。その名の通り、ものづくり分野がメインターゲットですが、商業やサービス業も対象となります。

この補助金の最大の特徴は、「革新的な製品・サービス開発」または「生産プロセス・サービス提供方法の改善」に繋がる設備投資などを支援する点にあります。単なる老朽設備の更新ではなく、導入によって生産性が大きく向上するような、付加価値の高い取り組みが求められます。

対象となる経費

- 高性能な最新の機械装置やシステムの購入・構築費用

- 試作品の開発に必要な原材料費

- 技術指導を受けるための専門家経費 など

申請枠と補助上限・補助率

申請枠は公募回ごとに見直されますが、一般的に「通常枠」のほか、DX(デジタルトランスフォーメーション)に資する投資を重点的に支援する「DX枠」や、温室効果ガス排出削減に資する取り組みを支援する「グリーン枠」などが設けられています。従業員数に応じて補助上限額や補助率が変動しますが、最大で数千万円規模の大型の設備投資が補助対象となる可能性があります。

活用のポイント

採択されるためには、導入する設備によって「どのように生産性が向上するのか」「いかに革新的か」を具体的かつ客観的な数値目標(例:生産能力〇〇%向上、不良率〇〇%削減など)を盛り込んだ、質の高い事業計画書の作成が不可欠です。

(参照:ものづくり補助金総合サイト)

事業承継・引継ぎ補助金

後継者不在問題に直面する中小企業にとって、非常に心強いのが「事業承継・引継ぎ補助金」です。この補助金は、事業承継(親族内承継、従業員承継、M&Aなど)を円滑に進め、承継後の新たなチャレンジを支援することを目的としています。

この補助金は、大きく分けて2つのタイプがあります。

- 経営革新事業: 事業承継やM&Aを契機として、経営革新(新商品の開発、新たな生産方式の導入など)や事業転換、事業再編に取り組む際の費用を補助します。設備投資費や店舗・事務所の改修費、販路開拓費用などが対象となります。

- 専門家活用事業: M&Aを進めるにあたって、M&A支援機関(仲介会社やファイナンシャルアドバイザーなど)に支払う手数料や、デューデリジェンス(企業の価値やリスクの調査)にかかる費用などを補助します。

活用のポイント

特にM&Aにおいては、専門家のサポートが不可欠ですが、その費用は高額になりがちです。この補助金を活用することで、M&Aのハードルを大きく下げることができます。また、事業を引き継いだ後継者が、新たな設備投資や事業展開で会社の成長を加速させる際にも活用できます。

(参照:事業承継・引継ぎ補助金事務局 公式サイト)

IT導入補助金

デジタル化の遅れという課題に直接的にアプローチするのが「IT導入補助金」です。中小企業が自社の課題やニーズに合ったITツール(ソフトウェア、クラウドサービスなど)を導入する際の経費の一部を補助することで、業務効率化や売上アップを後押しします。

対象となるITツール

会計ソフト、受発注ソフト、決済ソフト、ECソフトなど、幅広い業務領域のITツールが対象となります。重要なのは、補助金事務局に登録されたIT導入支援事業者が提供し、かつ登録されたITツールでなければならないという点です。生産管理システムやSFA/CRMなども、登録されていれば対象となります。

申請枠

目的別に複数の申請枠が設けられています。

- 通常枠: 業務効率化や売上アップに繋がるITツールを幅広く対象とします。

- インボイス枠(インボイス対応類型): 2023年10月に開始されたインボイス制度に対応した会計ソフト、受発注ソフト、決済ソフトの導入を支援します。補助率が高く設定されており、PCやタブレット、レジなどのハードウェア購入費も対象となる場合があります。

活用のポイント

「ものづくり補助金」に比べて補助額は小さいですが、より幅広い中小企業が活用しやすく、採択率も比較的高い傾向にあります。DXの第一歩として、まずはバックオフィス業務の効率化から始めたい、インボイス制度への対応を機にデジタル化を進めたい、といった企業に最適な補助金です。

(参照:IT導入補助金2024 公式サイト)

小規模事業者持続化補助金

従業員数が少ない小規模事業者(製造業その他では常時使用する従業員数が20人以下)を対象とした、非常に使い勝手の良い補助金が「小規模事業者持続化補助金」です。

この補助金の目的は、小規模事業者が地域の商工会や商工会議所の助言を受けながら作成した経営計画に基づいて行う、販路開拓や生産性向上のための取り組みを支援することです。

対象となる経費

- 新たな顧客層にアプローチするためのチラシやカタログの作成、Webサイトの構築・改修費用

- 展示会や商談会への出展費用

- 店舗の改装やバリアフリー化の工事費用

- 業務効率化のためのソフトウェア導入費用 など

活用のポイント

補助上限額は通常50万円(特別枠では最大200万円程度)と少額ですが、対象となる経費の範囲が非常に広く、小規模な事業者が直面する様々な課題解決に柔軟に活用できます。「自社の技術力をアピールするためのホームページを作りたい」「新しい製品のパンフレットを作りたい」といった、営業力・販売力強化のための具体的な取り組みにぴったりの補助金です。申請にあたっては、地元の商工会・商工会議所への相談が必須となります。

(参照:全国商工会連合会、日本商工会議所 各公式サイト)

これらの補助金制度は、公募期間が限られており、制度内容も頻繁に更新されます。常に最新の情報を公式サイトで確認し、必要であれば中小企業診断士などの専門家の支援を受けながら、計画的に申請準備を進めることが成功の鍵となります。

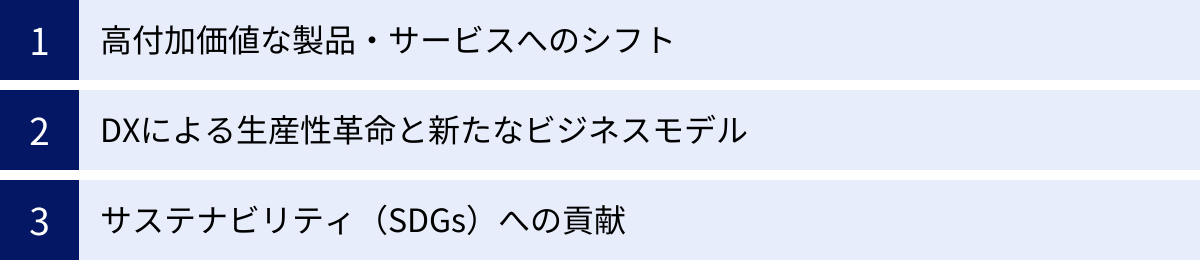

中小製造業の今後の展望と将来性

数々の厳しい課題に直面している中小製造業ですが、その未来は決して暗いものではありません。むしろ、これらの課題は、旧来のビジネスモデルから脱却し、新たな価値を創造する絶好の機会と捉えることができます。変革の時代を乗り越えた先には、大きな成長の可能性が広がっています。ここでは、中小製造業が目指すべき今後の方向性と、その将来性について展望します。

高付加価値な製品・サービスへのシフト

グローバルな価格競争が激化する中で、もはや「安さ」を武器に生き残ることは困難です。中小製造業が進むべき道は、価格競争の土俵から降り、自社の独自の強みを活かした「高付加価値化」です。

これは、単に高品質な製品を作るという意味に留まりません。他社には真似のできない、あるいは真似しようとしないニッチな分野に特化し、その分野で圧倒的な技術力を持つ「オンリーワン企業」を目指すことが重要です。例えば、特定の素材の超精密加工技術、極めて過酷な環境下でも機能する特殊部品、あるいは医療や航空宇宙といった最先端分野で求められる高度な信頼性を持つ製品など、自社のコア技術を見極め、それを深掘りしていく戦略が求められます。

さらに、モノを売るだけの「製造業」から、顧客の課題を解決するソリューションを提供する「サービス業」へと事業内容を昇華させる視点も重要です。例えば、自社が製造した機械を販売するだけでなく、その機械の稼働データをIoTで収集・分析し、故障を予知してメンテナンスを提供するサービスや、顧客の生産性向上をコンサルティングするサービスなどをセットで提供する「コト売り」への転換です。

このような高付加価値な製品・サービスは、価格競争に巻き込まれにくく、高い利益率を確保できます。顧客にとっても、他に代替のない価値を提供してくれるかけがえのないパートナーとなり、長期的に安定した取引関係を築くことができるでしょう。

DXによる生産性革命と新たなビジネスモデル

デジタル化(DX)の推進は、単なる業務効率化やコスト削減に留まらず、中小製造業に「生産性革命」と「新たなビジネスモデルの創出」をもたらす起爆剤となります。

生産現場では、IoTやAIの活用によって、これまで熟練工の勘と経験に頼っていた部分がデータに基づいて最適化されます。これにより、品質の安定化と生産性の飛躍的な向上が実現します。さらに、収集したデータを活用することで、従来では不可能だった新しいビジネスモデルが生まれます。

その一つが「マスカスタマイゼーション」です。これは、大量生産(マスプロダクション)の効率性と、個別受注生産(カスタマイゼーション)の柔軟性を両立させる生産方式です。顧客一人ひとりの細かいニーズに合わせて仕様を変更した製品を、大量生産に近いコストとスピードで提供することが可能になります。例えば、3Dプリンターを活用して、個人の身体に合わせてカスタマイズされた医療器具や部品を製造するようなビジネスが考えられます。

また、製造業のサービス化(Servitization)」も重要なトレンドです。製品にセンサーを組み込んで稼働状況を遠隔監視し、データ分析に基づく予知保全サービスや、使用量に応じた課金モデル(サブスクリプション)などを提供します。これにより、メーカーは製品を「売り切る」のではなく、顧客と長期的な関係を築き、継続的な収益を得ることが可能になります。

DXは、中小製造業が持つ「ものづくり」の強みとデジタル技術を掛け合わせることで、新たな競争力の源泉を創造するための強力なエンジンとなるのです。

サステナビリティ(SDGs)への貢献

現代の企業経営において、サステナビリティ(持続可能性)、特にSDGs(持続可能な開発目標)への貢献は、避けては通れない重要なテーマとなっています。これは、企業の社会的責任という側面だけでなく、新たな事業機会の創出と企業価値の向上に直結する経営戦略として捉える必要があります。

中小製造業が貢献できる領域は多岐にわたります。

- 環境(Environment): 生産プロセスにおける省エネルギー化の推進、廃棄物の削減・リサイクル、再生可能エネルギーの導入など、環境負荷の低減に取り組むことは、コスト削減に繋がるだけでなく、環境意識の高い顧客や取引先からの評価を高めます。

- 社会(Social): 働きがいのある職場環境の整備(働き方改革、ダイバーシティの推進)、安全衛生管理の徹底、地域社会への貢献(地域イベントへの参加、地元からの採用など)は、従業員のエンゲージメントを高め、人材の確保・定着に繋がります。

- ガバナンス(Governance): 透明性の高い経営体制の構築、コンプライアンスの遵守、サプライヤーとの公正な取引などは、企業の信頼性を高め、金融機関からの融資や大手企業との取引において有利に働きます。

特に近年、大手企業はサプライチェーン全体での人権や環境への配慮を重視する傾向を強めています。SDGsへの取り組みが不十分な企業は、将来的に取引から排除されるリスクすらあります。逆に、積極的にサステナビリティ経営を推進する中小企業は、新たなビジネスチャンスを獲得し、持続的な成長を遂げることができるでしょう。

中小製造業の未来は、決して平坦な道のりではありません。しかし、自社の強みを再認識し、デジタル技術とサステナビリティという時代の要請を的確に捉え、果敢に変革に挑むことで、その可能性は無限に広がります。日本のものづくりのDNAを受け継ぐ中小製造業は、これからも日本経済を、そして世界の産業を支える重要な担い手であり続けるはずです。

まとめ:変革の時代を乗り越え、未来を創る中小製造業へ

本記事では、日本経済の屋台骨である中小製造業が直面する7つの深刻な経営課題、すなわち「人材不足と後継者問題」「技術継承の困難化」「設備の老朽化」「DXの遅れ」「価格競争の激化」「営業力不足」「働き方改革への対応」を詳細に解説しました。

これらの課題は一つひとつが根深く、複雑に絡み合っています。しかし、決して乗り越えられない壁ではありません。それぞれの課題に対して、以下のような具体的な解決策が存在します。

- デジタル技術の活用: 生産管理システムやIoT、AIを導入し、生産性の向上、技術のデータ化、業務の見える化を実現する。

- 人材への投資: 魅力的な労働環境を整備し、多能工化やスキルマップで計画的に人材を育成する。

- 仕組みによる技術継承: 動画マニュアルやナレッジ共有システムを構築し、属人化からの脱却を図る。

- 計画的な事業承継: 親族・従業員承継の早期準備や、M&Aという選択肢を視野に入れる。

- 攻めの販路開拓: Webサイトや補助金を活用し、待ちの経営から脱却する。

これらの取り組みを進める上で、「ものづくり補助金」や「IT導入補助金」といった国や自治体の支援策を最大限に活用することが、変革のスピードを加速させる上で極めて重要です。

中小製造業を取り巻く環境は、確かに厳しいものです。しかし、見方を変えれば、今は旧来の慣習やビジネスモデルを見直し、新たな時代に適応するための「変革の好機」とも言えます。

課題を直視し、デジタル技術を武器に生産性を高め、自社の強みを活かした高付加価値な領域へとシフトしていく。そして、持続可能な社会の実現に貢献することで、新たな企業価値を創造する。未来志向で前向きに変化に挑む姿勢こそが、中小製造業がこれからも輝き続けるための鍵となります。

この記事が、困難に立ち向かうすべての経営者様にとって、未来を切り拓くための一助となれば幸いです。