日本の経済を長年にわたり支えてきた製造業は、今、大きな変革の時代を迎えています。グローバルな競争の激化、少子高齢化による人手不足、デジタル技術の急速な進化、そして環境問題への対応といった、複雑に絡み合う課題と機会に直面しています。このような状況下で、製造業に関わるすべての人々にとって、最新の動向を正確に把握し、未来に向けた戦略を立てることは不可欠です。

本記事では、2024年現在の製造業を取り巻く環境を俯瞰し、特に注目すべき5つの最新動向について、その背景や具体的な内容、そして企業が取るべき対策を深く掘り下げて解説します。DX(デジタルトランスフォーメーション)やAIの活用から、GX(グリーントランスフォーメーション)、サプライチェーンの再構築まで、多岐にわたるテーマを網羅的に扱います。

この記事を通じて、製造業の「今」と「未来」を理解し、変化の時代を勝ち抜くためのヒントを見つけていただければ幸いです。

目次

製造業の現状と最新動向を追う重要性

現代の製造業は、かつてないほどのスピードで変化しています。この変化の波に乗り遅れないためには、まず日本の製造業が置かれている現状を正しく認識し、なぜ今、最新のニュースや動向を追い続けることが重要なのかを理解する必要があります。この章では、その基盤となる知識を解説します。

日本の製造業が置かれている状況

日本の製造業は、長らく「ものづくり大国」として世界経済を牽引する存在でした。その実力は今なお健在であり、名目GDP(国内総生産)に占める製造業の割合は、2022年時点で約20.5%に達し、全産業の中で最大の構成比を誇ります。これは、日本の経済活動において製造業がいかに中核的な役割を担っているかを示す明確な証拠です。(参照:内閣府「2022年度国民経済計算」)

しかし、その地位は決して安泰ではありません。グローバル市場では、新興国の急速な追い上げにより、価格競争は激化の一途をたどっています。かつて日本の独壇場であった高品質・高機能な製品領域においても、技術力の向上した海外企業との熾烈な競争に晒されています。

国内に目を向ければ、少子高齢化に伴う生産年齢人口の減少が、製造業に深刻な影を落としています。特に、現場を支える技能労働者の不足は喫緊の課題であり、多くの企業が人手不足や後継者難に直面しています。長年培われてきた熟練の技術やノウハウが、次世代に十分に継承されないまま失われつつあるという危機感も高まっています。

さらに、近年の急激な円安は、輸出企業にとっては追い風となる一方で、原材料やエネルギーの多くを輸入に頼る製造業にとっては、コスト高騰という大きな負担をもたらしています。このような外部環境の激変は、企業の収益性を圧迫し、将来への投資余力を削ぐ要因となりかねません。

このように、日本の製造業は、高い潜在能力と実績を持ちながらも、国内外の構造的な課題に直面しているという複雑な状況にあります。この厳しい現実を直視し、変化に対応していくことこそが、今後の持続的な成長に向けた第一歩となります。

なぜ今、製造業のニュースが注目されるのか

日本の製造業が置かれている厳しい状況を踏まえると、最新の動向やニュースを敏感に察知し、迅速に対応することの重要性は、かつてなく高まっています。では、なぜ「今」なのでしょうか。その理由は、主に以下の3つの大きな潮流に集約できます。

第一に、デジタル技術の進化が非連続的な変化をもたらしている点です。AI、IoT、ロボティクスといった技術は、もはや一部の先進的な大企業だけのものではありません。これらの技術は急速にコモディティ化し、中小企業でも導入可能なレベルにまでコストが下がってきています。ニュースを追うことで、自社の課題解決に繋がる最新の技術ソリューションや、同業他社がどのようにデジタル化を進めているかを知ることができます。これは、自社のDX(デジタルトランスフォーメーション)を加速させ、生産性や品質を飛躍的に向上させる大きなチャンスに繋がります。

第二に、サステナビリティ(持続可能性)への要請が、企業の存続を左右する経営課題となっている点です。カーボンニュートラルを目指す動きは世界的な潮流となり、GX(グリーントランスフォーメーション)への取り組みは、もはや企業の社会的責任(CSR)の範疇を超え、サプライチェーンへの参加条件となりつつあります。欧州では、製品の環境負荷に関する情報開示を義務付ける規制が強化されており、対応できなければ市場から締め出されるリスクすらあります。最新の環境規制や、省エネ技術、サーキュラーエコノミーに関するニュースを把握することは、リスクを回避し、新たなビジネス機会を創出するために不可欠です。

第三に、地政学リスクの高まりが、従来のサプライチェーンの前提を覆している点です。米中間の対立や紛争、パンデミックなど、予測困難な事象がグローバルな物流網を寸断し、部品や原材料の調達を不安定にしています。特定の国や地域に依存したサプライチェーンの脆弱性が露呈した今、生産拠点の分散や国内回帰、調達先の多様化といった「サプライチェーンの強靭化」が急務となっています。各国の政策や国際情勢に関するニュースは、自社の事業継続計画(BCP)を見直し、安定的な生産体制を維持するための重要な判断材料となります。

これらの潮流は、それぞれが独立しているわけではなく、相互に深く関連し合っています。例えば、DXはGXを実現するための手段となり、サプライチェーンの可視化にも貢献します。これらの複雑で変化の速い動向を常にウォッチし、自社の経営戦略や事業計画に落とし込んでいくことこそが、現代の製造業が不確実性の高い時代を生き抜き、競争優位性を確立するための鍵となるのです。

【2024年版】製造業で注目すべき5つの最新動向

製造業を取り巻く環境が激変する中、企業が競争力を維持し、成長を続けるためには、時代の潮流を的確に捉える必要があります。ここでは、2024年現在、特に注目すべき5つの最新動向を深掘りし、その具体的な内容と企業への影響について解説します。

① デジタル技術の活用(DX・スマートファクトリー)の加速

製造業における最も大きな変革の波は、間違いなくデジタル技術の活用、すなわちDX(デジタルトランスフォーメーション)です。単なるIT化にとどまらず、データとデジタル技術を駆使して製品、サービス、ビジネスモデル、さらには組織や企業文化そのものを変革しようという動きが加速しています。

中小企業におけるDX推進の現状

これまでDXやスマートファクトリー化は、豊富な資金力と人材を持つ大企業の専売特許と見なされがちでした。しかし、その潮流は今、日本の製造業の屋台骨を支える中小企業にも確実に及んでいます。

中小企業がDXを推進すべき理由は明確です。人手不足の解消、生産性の向上、熟練技術の継承、そして新たな付加価値の創出といった、中小企業が抱える根深い経営課題の多くは、デジタル技術の活用によって解決の糸口が見えるからです。

経済産業省や中小企業庁も、この動きを強力に後押ししています。「IT導入補助金」や「ものづくり補助金」といった各種補助金制度は、中小企業がDXに着手する際の初期投資のハードルを大幅に下げています。また、各地の商工会議所や支援機関では、DXに関する相談窓口やセミナーが数多く開催されており、ノウハウ不足を補う体制も整いつつあります。

とはいえ、中小企業におけるDXは、まだ道半ばです。独立行政法人中小企業基盤整備機構が2023年に実施した調査によると、DXに「取り組んでいる」と回答した中小企業は全体の約3割に留まっています。(参照:中小企業基盤整備機構「中小企業のDX推進に関する調査」)その背景には、「何から手をつけて良いかわからない」「ITに詳しい人材がいない」「導入効果が見えにくい」といった不安があるのが実情です。

成功の鍵は、「スモールスタート」と「目的の明確化」にあります。いきなり大規模なシステムを導入するのではなく、まずはペーパーレス化や勤怠管理のクラウド化、Web会議システムの導入など、身近で効果を実感しやすい分野から始めるのが得策です。例えば、これまで紙で管理していた日々の生産実績を、タブレットと安価なクラウドサービスでデータ化するだけでも、リアルタイムでの進捗把握や集計作業の大幅な効率化が実現できます。

重要なのは、「DXの導入」そのものを目的にするのではなく、「生産性を10%向上させる」「不良品の発生率を5%削減する」といった具体的な経営課題を解決するための手段としてデジタル技術を位置づけることです。この視点を持つことで、自社にとって本当に必要な投資が見え、着実な一歩を踏み出すことができるでしょう。

スマートファクトリー化による生産性向上

DXの文脈で、製造現場における最終的な目標の一つとされるのが「スマートファクトリー」の実現です。スマートファクトリーとは、工場内のあらゆる機器や設備をIoT(モノのインターネット)で繋ぎ、そこから収集される膨大なデータをAIなどで解析・活用することで、生産プロセス全体の最適化を自律的に行う次世代の工場を指します。

スマートファクトリー化によるメリットは多岐にわたります。

| スマートファクトリーの階層 | 主な構成要素 | 実現されること(メリット) |

|---|---|---|

| 実行・管理層 | ERP(統合基幹業務システム)、MES(製造実行システム) | 経営情報と製造現場のデータを連携させ、需要予測に基づいた最適な生産計画の立案、サプライチェーン全体の最適化を実現。 |

| 監視・制御層 | SCADA(監視制御システム)、PLC(プログラマブルロジックコントローラ) | 生産ラインの稼働状況をリアルタイムで監視・制御。異常発生時の迅速な対応や、遠隔からの操作を可能にする。 |

| 現場・設備層 | IoTセンサー、産業用ロボット、工作機械、カメラ | 設備や製品から、温度、振動、圧力、画像などの物理データを収集。生産活動の自動化・省人化を推進する。 |

例えば、工作機械に設置されたセンサーが稼働データを常に収集・分析することで、生産のボトルネックとなっている工程を正確に特定できます。これにより、勘や経験に頼っていた生産計画を、データに基づいた客観的なものへと変革し、リードタイムの短縮や稼働率の向上に繋げることが可能です。

また、製品の加工データや検査画像をすべて記録・管理することで、トレーサビリティが格段に向上します。万が一、市場で不良品が発生した場合でも、原因となった工程や材料を迅速に特定し、影響範囲を最小限に抑えることができます。これは、企業の品質保証体制を強化し、顧客からの信頼を獲得する上で極めて重要です。

スマートファクトリーの実現は、一朝一夕に成し遂げられるものではありません。しかし、前述の中小企業のDXと同様に、まずは特定のラインや工程の「見える化」から着手し、成功体験を積み重ねながら段階的に範囲を広げていくアプローチが有効です。デジタル技術の活用は、もはや選択肢ではなく、未来の競争力を左右する必須の取り組みとなっています。

② AI・IoT導入による品質管理と予知保全

スマートファクトリーの構成要素の中でも、特に近年目覚ましい進化を遂げ、製造現場への実装が進んでいるのがAI(人工知能)とIoT(モノのインターネット)です。この二つの技術は、これまで人間の勘や経験に頼らざるを得なかった領域をデータドリブンな世界へと変え、品質管理や設備保全のあり方を根本から覆そうとしています。

AI外観検査の普及

製造業における品質管理の要でありながら、最も人手と手間がかかる工程の一つが「外観検査」です。製品の傷や汚れ、異物混入、欠けといった不具合を人間の目でチェックするこの作業は、検査員の集中力や熟練度によって精度が左右されやすく、見逃し(流出)や過剰検出(誤判定)といったヒューマンエラーが常に付きまといます。また、検査員の採用・育成コストや、長時間労働による心身への負担も大きな課題でした。

こうした課題を解決する切り札として期待されているのが、AI、特にディープラーニング(深層学習)を活用した外観検査システムです。このシステムは、カメラで撮影した製品の画像から、AIが「良品」と「不良品」の特徴を自動で学習し、高精度かつ高速に判定を行います。

AI外観検査の導入メリットは計り知れません。

- 精度の向上と安定化: AIは疲れることなく、常に一定の基準で検査を実行するため、ヒューマンエラーを抜本的に削減できます。これまで熟練者でなければ見抜けなかった微細な欠陥の検出も可能になります。

- 検査の高速化: 人間とは比較にならないスピードで判定できるため、生産タクトタイムの向上に直結します。

- 24時間365日の稼働: 休憩や交代が不要なため、工場の完全自動化や夜間無人稼働の実現に貢献します。

- 判定基準の客観化とデータ蓄積: 「官能検査」と呼ばれる曖昧な基準ではなく、明確な基準で判定が行われます。また、どのような不良が、どの工程で、どれくらいの頻度で発生しているかをデータとして蓄積できるため、品質改善活動に直接役立てることができます。

もちろん、導入には注意点もあります。AIに不良品を学習させるためには、ある程度の量の「不良品サンプル」の画像データが必要です。また、照明の当たり方やカメラの設置角度といった撮像環境が検査精度に大きく影響するため、専門的なノウハウが求められる場合もあります。そのため、本格導入の前に、まずはPoC(Proof of Concept:概念実証)を実施し、自社の製品や環境で十分な精度が出るかを見極めることが重要です。

IoTセンサーによる設備の故障予知

工場の生産ラインが予期せず停止することは、製造業にとって最大の悪夢の一つです。ダウンタイムによる生産機会の損失はもちろん、復旧作業にかかる人件費や交換部品のコストなど、その損害は甚大なものになります。こうした事態を防ぐための設備保全の方法として、近年「予知保全(Predictive Maintenance)」が注目を集めています。

予知保全とは、IoTセンサーを設備に取り付け、振動、温度、圧力、電流、音といった稼働データを常時収集・監視し、その変化をAIが分析することで、故障が発生する前にその兆候を検知し、最適なタイミングでメンテナンスを行う手法です。

これは、従来の保全方法を大きく進化させるものです。

- 事後保全(BM: Breakdown Maintenance): 故障してから修理する。ダウンタイムが長く、損害が大きい。

- 予防保全(TBM: Time Based Maintenance): 一定期間ごとに部品交換や点検を行う。まだ使える部品も交換するため、コストが過剰になりがち。

- 予知保全(PdM: Predictive Maintenance): 故障の兆候を捉えてから対応する。ダウンタイムを最小化し、メンテナンスコストを最適化できる。

例えば、モーターの軸受(ベアリング)に異常が発生し始めると、正常時とは異なる特有の振動パターンが現れます。この微細な変化をIoTセンサーが捉え、AIが「これは数週間後に故障に至る可能性が高い兆候だ」と判断し、保全担当者にアラートを送信します。これにより、担当者は生産計画に影響が出ない週末などに、計画的に部品交換を行うことができます。

予知保全の最大のメリットは、突発的なライン停止を未然に防ぎ、生産の安定性を劇的に向上させることにあります。さらに、部品の寿命を最大限まで使い切ることができるため、メンテナンスに関連する総コスト(TCO: Total Cost of Ownership)を大幅に削減することも可能です。

AIとIoTの融合は、製造現場の品質と安定性を新たな次元へと引き上げます。これらの技術を使いこなし、データを価値に変える能力が、今後の企業の競争力を大きく左右していくでしょう。

③ 深刻化する人手不足と自動化・省人化へのシフト

日本の社会構造的な課題である少子高齢化は、製造業に特に深刻な影響を及ぼしています。経済産業省の「2023年版ものづくり白書」によれば、製造業において人手不足を課題として挙げる企業の割合は、大企業・中小企業を問わず高い水準で推移しており、今後さらに悪化することが懸念されています。この「人」に関する課題に対応するため、自動化・省人化技術の導入と、多様な人材の活用が急務となっています。

産業用ロボットと協働ロボットの導入

人手不足への最も直接的な解決策の一つが、ロボットの活用です。従来、自動車工場などで活躍してきた「産業用ロボット」に加え、近年では「協働ロボット」の導入が急速に進んでいます。

| 項目 | 産業用ロボット | 協働ロボット |

|---|---|---|

| 主な用途 | 溶接、塗装、高速搬送など、高出力・高速性が求められる定型作業 | 組み立て、ピッキング、検査、ねじ締めなど、人と隣り合って行う作業 |

| 安全性 | 高出力のため、安全柵で人間と隔離する必要がある | 低出力設計で、人との接触時に自動停止する安全機能を搭載。安全柵が不要な場合が多い。 |

| 設置スペース | 安全柵を含め、広い設置スペースが必要 | 省スペースで設置可能。既存の生産ラインにも導入しやすい。 |

| 操作性(ティーチング) | 専門知識を持つ技術者によるプログラミングが必要 | アームを直接動かして動作を教える「ダイレクトティーチング」など、直感的な操作が可能。 |

| コスト | 本体価格、安全対策、システム構築費用を含め高額になりがち | 本体価格が比較的安価で、システム構築も簡易なため、導入コストを抑えやすい。 |

産業用ロボットは、そのパワーとスピードを活かして、過酷な作業や危険な作業、単純な繰り返し作業を人間に代わって行うことで、生産性と品質の安定に大きく貢献してきました。一方で、設置には大規模な工事と投資が必要で、専門的な操作スキルも求められるため、導入できる企業は限られていました。

これに対し、協働ロボットは「人と共に働く」ことを前提に設計されており、中小企業や、これまでロボット導入が難しかった工程への自動化の扉を開きました。例えば、人手で行っていた部品の組み立て作業の一部を協働ロボットに任せ、人間はより付加価値の高い最終確認や段取り替えに集中するといった、柔軟な役割分担が可能になります。

ロボット導入を検討する際は、投資対効果(ROI)を慎重に評価することが重要です。ロボット本体の価格だけでなく、周辺機器(ハンド、架台、センサーなど)やシステムインテグレーションの費用、そして導入後のメンテナンスコストまで含めて試算する必要があります。また、自動化によって削減される人件費や生産性向上の効果を定量的に見積もり、どのくらいの期間で投資を回収できるかを明確にすることが、社内での合意形成や意思決定をスムーズに進める鍵となります。

外国人労働者の受け入れと育成

自動化・省人化と並行して、貴重な労働力として期待が高まっているのが外国人材です。出入国在留管理庁によると、2023年末時点での製造業分野における外国人労働者数は約50万人に達し、多くの工場で不可欠な戦力となっています。(参照:出入国在留管理庁「令和5年末現在における在留外国人数について」)

特に、2019年に創設された在留資格「特定技能」は、一定の専門性・技能を持つ外国人が即戦力として就労することを目的としており、製造業(素形材・産業機械・電気電子情報関連製造業)も対象分野に含まれています。これにより、これまで以上に幅広い業務で外国人材が活躍する道が拓かれました。

しかし、外国人材を単なる「労働力」として捉えるだけでは、その能力を十分に引き出すことはできません。彼らが安心して働き、スキルアップしていける環境を整備することが、企業の持続的な成長に不可欠です。

具体的には、以下のような取り組みが求められます。

- 言語・文化の壁への配慮: 作業指示書や安全マニュアルの多言語化、イラストや図を多用した「やさしい日本語」でのコミュニケーション、宗教や習慣への理解と配慮などが重要です。

- 教育・研修制度の充実: 日本語教育の機会提供はもちろん、業務に必要な技能研修を日本人従業員と同様に行い、キャリアパスを示すことで、モチベーションの維持・向上に繋がります。

- 生活面でのサポート: 住居の確保や行政手続きの支援、地域コミュニティとの交流促進など、日本での生活にスムーズに馴染めるよう支援する体制も、定着率を高める上で効果的です。

深刻な人手不足という課題に対し、「ロボットによる自動化」と「多様な人材の活用」という二つのアプローチを、自社の状況に合わせてバランス良く組み合わせ、戦略的に推進していくことが、これからの製造業には求められています。

④ 環境問題への対応(GX・カーボンニュートラル)

気候変動問題への対応は、もはや一部の環境意識の高い企業だけの課題ではありません。世界全体で「2050年カーボンニュートラル」の実現に向けた動きが加速する中、製造業は産業部門の中でも特に多くのエネルギーを消費し、温室効果ガスを排出するセクターとして、抜本的な変革を迫られています。この変革こそが、GX(グリーントランスフォーメーション)です。GXとは、化石燃料中心の経済・社会システムを、再生可能エネルギーやクリーンエネルギー中心へと転換し、経済成長と環境保護を両立させようという取り組みを指します。

サプライチェーン全体でのCO2排出量削減

GXを推進する上で、企業がまず把握すべきなのが、自社の事業活動によってどれだけの温室効果ガスが排出されているかです。これは、国際的な基準である「GHGプロトコル」に基づき、以下の3つのスコープに分類されます。

- Scope1: 事業者自らによる温室効果ガスの直接排出(例:工場での燃料の燃焼、社用車の利用)

- Scope2: 他社から供給された電気、熱・蒸気の使用に伴う間接排出

- Scope3: Scope1, 2以外の間接排出(例:原材料の調達、製品の輸送、従業員の通勤、製品の使用・廃棄など)

これまで、多くの企業は自社の工場やオフィスでの排出量(Scope1, 2)の削減に注力してきました。しかし、近年、投資家や顧客、そして社会全体からの要求は、自社だけでなく、原材料の調達から製品が廃棄されるまでのライフサイクル全体、すなわちサプライチェーン全体での排出量(Scope3を含む)の削減へとシフトしています。

例えば、自動車メーカーがEV(電気自動車)を生産しても、その部品を作るサプライヤーが大量のCO2を排出する電力を使っていたり、バッテリーの原材料採掘で環境を破壊していたりすれば、サプライチェーン全体としては環境負荷が高いままです。そのため、大手メーカーを中心に、取引先であるサプライヤーに対してもCO2排出量の算定・報告や削減目標の設定を求める動きが広がっています。

中小企業にとっては、これは新たな負担であると同時に、ビジネスチャンスでもあります。いち早く省エネ設備の導入や再生可能エネルギーへの切り替えを進め、自社のCO2排出量を「見える化」し、削減努力をアピールできれば、環境意識の高い大手企業から選ばれるサプライヤーとして競争優位性を築くことができます。具体的な取り組みとしては、生産設備の高効率化、LED照明への交換、太陽光発電システムの導入、輸送ルートの見直しによる物流効率化などが挙げられます。

サーキュラーエコノミー(循環型経済)への移行

GXのもう一つの重要な柱が、「サーキュラーエコノミー(循環型経済)」への移行です。これは、従来の「作って、使って、捨てる」という一方通行のリニアエコノミー(線形経済)から脱却し、製品や資源を廃棄することなく、可能な限り価値を保ったまま循環させ続ける経済システムを目指す考え方です。

サーキュラーエコノミーは、単なる3R(リデュース、リユース、リサイクル)の延長線上にあるものではありません。より広範な概念を含んでいます。

- リペア(修理): 壊れた製品を修理して長く使う。

- 再製造(リマニュファクチャリング): 使用済み製品を分解・洗浄・部品交換し、新品同様の品質で再製品化する。

- シェアリング: 製品を所有せず、必要な時だけ共有して利用する。

- 製品のサービス化(PaaS: Product as a Service): 製品を「モノ」として売るのではなく、その製品がもたらす機能を「サービス」として提供する。

これらの実現には、製品の設計思想そのものを変える必要があります。例えば、将来の分解や部品交換がしやすいモジュール構造にする、リサイクルしやすい単一素材を使用する、耐久性の高い部品を採用するといった「サーキュラーデザイン」が不可欠です。

企業がサーキュラーエコノミーに取り組むメリットは、環境負荷の低減だけではありません。原材料価格の変動リスクを低減し、資源を有効活用することでコスト競争力を高めることができます。また、使用済み製品の回収やメンテナンス、再製品化といった新たな事業領域は、収益源の多様化にも繋がります。

GXへの対応は、もはやコストではなく、企業の未来を左右する「投資」です。環境という新たな競争軸において、いかに早く、そして深く取り組むかが、これからの製造業の持続可能性を決定づけると言えるでしょう。

⑤ サプライチェーンの強靭化と国内回帰の動き

製品を安定的に顧客に届けるための基盤であるサプライチェーンは、近年、その脆弱性を繰り返し露呈してきました。新型コロナウイルスのパンデミックによる世界的な物流の混乱、米中対立に端を発する半導体不足、ロシアによるウクライナ侵攻が引き起こしたエネルギー・原材料価格の高騰など、グローバルなサプライチェーンは常に予測不能なリスクに晒されています。こうした背景から、サプライチェーンのあり方を見直し、その「強靭化(レジリエンス)」を図る動きが製造業全体の大きなテーマとなっています。

地政学リスクへの備え

地政学リスクとは、特定の国や地域の政治・軍事的な緊張が、経済活動に及ぼす不確実性のことを指します。製造業にとって、これは極めて深刻な問題です。なぜなら、多くの企業がコスト効率を最優先し、特定の国や地域に生産拠点や調達先を集中させてきたからです。

例えば、ある電子部品を中国の特定の1社からのみ調達していた場合、米中間の関税引き上げや輸出規制が発動されれば、その部品の輸入がストップし、自社の生産ラインが止まってしまう可能性があります。また、紛争地域の近くに生産拠点があれば、物理的な破壊や物流網の寸断によって、事業の継続そのものが困難になりかねません。

このような「カントリーリスク」や「チャイナ・プラス・ワン」といった言葉が頻繁に聞かれるようになったのは、特定の国への過度な依存が経営上の大きな脆弱性であるという認識が広まったためです。

このリスクに備えるためには、まず自社のサプライチェーンを徹底的に可視化することが第一歩となります。自社が直接取引している一次サプライヤー(Tier1)だけでなく、その先の二次(Tier2)、三次(Tier3)サプライヤーまで遡って、どこで、誰が、何を作っているのかを把握する必要があります。これにより、自社のサプライチェーン上のどこにリスクが潜んでいるのか(チョークポイント)を特定し、事前に対策を講じることが可能になります。サプライチェーンの可視化は、BCP(事業継続計画)を実効性の高いものにするための必須条件と言えるでしょう。

サプライチェーンの見直しと多様化

サプライチェーンの脆弱性を特定した上で、次に取り組むべきが、その構造自体の見直しと多様化です。これは、単一の正解があるわけではなく、各企業の製品特性や事業戦略に応じて、様々なアプローチを組み合わせる必要があります。

主な戦略としては、以下のようなものが挙げられます。

- 調達先の複数化(マルチソーシング): 特定の部品や原材料を、必ず複数の国や地域の、複数のサプライヤーから調達できるようにする。コストは多少増加する可能性がありますが、1社が供給不能になっても他社からの調達でカバーできるため、安定性が向上します。

- 生産拠点の分散: 一つの国に集中していた生産拠点を、東南アジアやメキシコ、東欧など、地政学リスクの異なる複数の地域に分散させる。

- 在庫管理の最適化: 従来の「ジャストインタイム」思想による在庫の極小化を見直し、重要な部品については一定量の戦略的在庫を持つことで、短期的な供給途絶に備える。

- 国内回帰(リショアリング): 海外に置いていた生産拠点を、再び国内に戻す動きです。背景には、急激な円安によって海外生産のコストメリットが薄れたこと、政府による国内投資への補助金制度、そして国内生産による品質管理の容易さやリードタイム短縮への期待などがあります。

特に「国内回帰」は、日本の製造業の再活性化に繋がる可能性を秘めた動きとして注目されています。もちろん、国内の高い人件費や労働力不足といった課題もあり、すべての生産を国内に戻すのは現実的ではありません。しかし、研究開発拠点に近いマザー工場としての役割を強化したり、ロボットやAIを駆使した最新のスマートファクトリーを国内に新設したりすることで、国際競争力を持つ生産体制を再構築しようという試みが増えています。

サプライチェーンの強靭化は、短期的なコスト増を伴うこともありますが、長期的な視点で見れば、事業の安定性と継続性を確保するための極めて重要な経営判断です。自社にとって最適なサプライチェーンの形を常に模索し、柔軟に見直し続ける姿勢が、不確実な時代を乗り越える力となります。

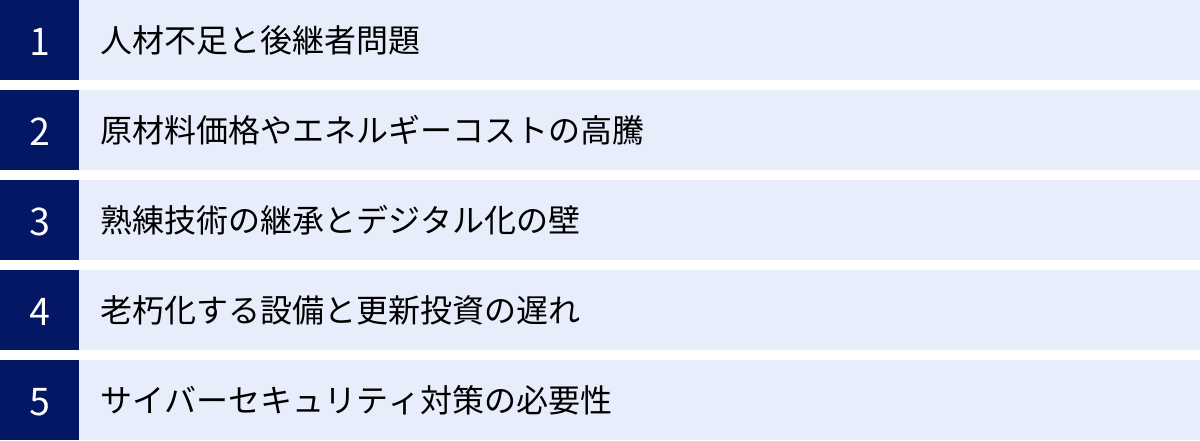

製造業が直面する主な課題

最新動向への対応と並行して、製造業は根深く、複合的な課題にも直面しています。これらの課題を正しく理解することは、効果的な対策を講じる上で不可欠です。ここでは、製造業が抱える主な5つの課題について解説します。

人材不足と後継者問題

これは製造業、特に中小企業にとって最も深刻な課題と言っても過言ではありません。少子高齢化による生産年齢人口の減少は、現場の作業員から高度な専門知識を持つ技術者まで、あらゆる層で人材の確保を困難にしています。若者層の製造業離れも指摘されており、魅力ある職場環境の整備や待遇改善が急務です。さらに、経営者の高齢化に伴う後継者不足は、優れた技術やノウハウを持つ企業の廃業に繋がりかねず、日本の産業基盤そのものを揺るがす問題となっています。

原材料価格やエネルギーコストの高騰

製造業は、鉄鋼、非鉄金属、化学製品、樹脂といった多様な原材料と、大量の電力を消費する産業です。近年の国際情勢の不安定化や世界的なインフレ、為替の円安進行は、これらの調達コストを著しく押し上げています。しかし、激しい価格競争の中で、上昇したコストを製品価格に十分に転嫁することは容易ではありません。コスト高騰が企業の収益を直接圧迫し、賃上げや設備投資といった前向きな活動の足かせとなっています。省エネルギー活動や原材料の代替検討、生産プロセスの効率化によるコスト吸収努力が、これまで以上に求められます。

熟練技術の継承とデジタル化の壁

長年、日本の製造業の強みを支えてきたのは、言葉やマニュアルだけでは伝えきれない「暗黙知」としての熟練技術でした。しかし、団塊世代の技術者が大量に退職時期を迎える中、この貴重なノウハウが失われる危機に瀕しています。技能継承の対策として、動画マニュアルの作成やAR(拡張現実)を活用した遠隔指導、AIによる技能のデータ化などが試みられていますが、「匠の技」を形式知化し、デジタルデータとして再現・伝承することの難しさは、依然として大きな壁となっています。

老朽化する設備と更新投資の遅れ

国内の製造現場では、高度経済成長期に導入された生産設備が、更新されないまま稼働し続けているケースが少なくありません。これらの老朽化した設備は、生産性が低いだけでなく、故障による突然のライン停止リスクや、エネルギー効率の悪さ、安全性の問題などを抱えています。しかし、先行き不透明な経済状況や収益性の低下から、企業が新たな設備投資に踏み切れず、結果として競争力がさらに低下するという悪循環に陥っています。スマートファクトリー化やGXへの対応が叫ばれる一方で、その前提となる基本的な設備の更新すらままならないという厳しい現実があります。

サイバーセキュリティ対策の必要性

工場のスマートファクトリー化が進み、あらゆる設備がネットワークに接続されるようになると、新たな脅威として「サイバー攻撃」のリスクが急浮上します。工場の生産管理システムがランサムウェア(身代金要求型ウイルス)に感染し、操業停止に追い込まれるといった事例も国内外で発生しています。特に、セキュリティ対策が手薄になりがちな中小のサプライヤーが攻撃の踏み台にされ、サプライチェーン全体に被害が及ぶ「サプライチェーン攻撃」は深刻な脅威です。これまでの情報システム部門だけでなく、製造現場を含めた全社的なセキュリティ意識の向上と、具体的な対策(不正侵入検知、アクセス制御、脆弱性管理など)の導入が不可欠となっています。

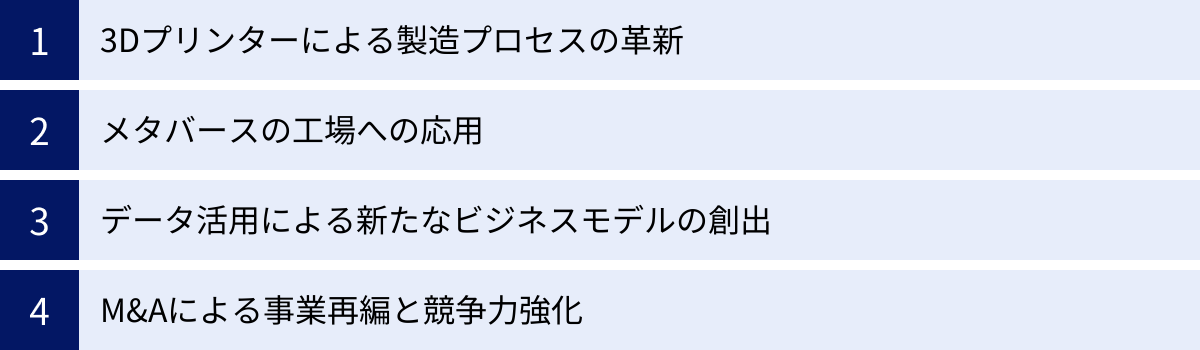

製造業の未来を拓くテクノロジーと戦略

製造業が直面する数々の課題は、見方を変えれば、新たな技術や戦略を導入し、変革を遂げる絶好の機会とも言えます。ここでは、課題解決と新たな価値創造の鍵となる、未来志向のテクノロジーと戦略について探ります。

3Dプリンターによる製造プロセスの革新

3Dプリンター、すなわちアディティブ・マニュファクチャリング(AM:付加製造)は、製造業の常識を覆すポテンシャルを秘めた技術です。従来の切削加工(サブトラクティブ・マニュファクチャリング)が材料の塊から不要な部分を削り取って形を作るのに対し、AMは3Dデータをもとに材料を一層ずつ積み重ねて立体物を造形します。

この技術の登場は、まず試作品製作の現場に革命をもたらしました。これまで金型製作などに数週間から数ヶ月かかっていたプロセスが、3Dプリンターなら数時間から数日で完了します。これにより、開発サイクルが劇的に短縮され、より多くの設計アイデアを迅速に試すことが可能になりました。

しかし、AMの真価は試作品製作に留まりません。技術の進化に伴い、金属や高機能樹脂など、最終製品として使用できる強度と精度を持つ材料が利用可能になり、少量多品種生産や、究極の個別生産である「マスカスタマイゼーション」の領域でその力を発揮し始めています。例えば、医療分野では患者一人ひとりの体に合わせて作られたインプラントや手術用具、航空宇宙分野では従来の工法では作れなかった複雑な形状を持つ軽量・高強度な部品などが、AMによって実用化されています。金型が不要なため、たった一つの製品を作るためのコストを劇的に下げることができるのです。

メタバースの工場への応用

近年注目を集めるメタバース(仮想空間)も、製造業の未来を拓く可能性を秘めています。特に期待されているのが、「デジタルツイン」との連携です。デジタルツインとは、物理世界(リアル)の工場や設備を、そっくりそのまま仮想空間(デジタル)上に再現する技術です。

この仮想工場では、様々なシミュレーションが可能になります。例えば、新しい生産ラインのレイアウトを仮想空間上で試し、作業員の動線やモノの流れを最適化してから、実際の工場に反映させることができます。これにより、手戻りのない効率的な工場設計が実現します。また、現実の工場から送られてくるリアルタイムの稼働データと連携させることで、仮想空間上で現在の生産状況を正確に把握し、トラブルの予兆を検知したり、将来の生産量を予測したりすることも可能です。

さらに、人材育成や技術継承のツールとしても活用できます。ベテラン技術者が遠隔地からアバターとして仮想工場に入り、若手作業員に機器の操作方法やメンテナンス手順を、すぐ隣にいるかのように指導することができます。危険な作業のトレーニングも、仮想空間であれば安全に何度でも繰り返せます。メタバースは、物理的な距離や時間の制約を超え、人・モノ・情報が繋がる新たな工場の形を提示しています。

データ活用による新たなビジネスモデルの創出

スマートファクトリー化によって工場から収集される膨大なデータは、生産性向上だけでなく、新たなビジネスモデルを創出する源泉となります。これが、「モノ売り」から「コト売り」への転換、すなわち「サービタイゼーション」です。

例えば、工作機械メーカーが、機械を単に販売するだけでなく、機械に搭載したセンサーから得られる稼働データを分析し、「故障予知サービス」や「生産性向上コンサルティング」といった付加価値サービスをセットで提供するモデルが考えられます。顧客は機械という「モノ」を買うのではなく、その機械がもたらす「安定稼働」や「生産性向上」という「コト(価値)」に対して対価を支払うことになります。

さらに進んだ形として、製品の所有権をメーカーが持ち続け、使用量や成果に応じて料金を支払う「従量課金モデル(リカーリングモデル)」も登場しています。航空機エンジンの世界では、飛行時間に応じて料金が発生するサービスが既に主流です。このモデルは、顧客にとっては初期投資を抑えられるメリットがあり、メーカーにとっては長期的に安定した収益が見込めるという利点があります。データを制するものがビジネスを制すると言われるように、自社製品から得られるデータをいかに活用し、顧客に新たな価値を提供できるかが、今後の競争力を大きく左右します。

M&Aによる事業再編と競争力強化

変化の激しい時代において、自社単独の力だけで全ての課題に対応し、成長を続けることは容易ではありません。そこで有効な戦略的選択肢となるのが、M&A(Mergers and Acquisitions:合併・買収)です。

従来、M&Aは大企業同士の経営統合というイメージが強かったかもしれませんが、近年は中小企業においても活発に行われています。その目的は様々です。

- 技術・ノウハウの獲得: 自社にない先進技術や特許を持つスタートアップ企業を買収し、開発期間を短縮する。

- 販路の拡大: 異なる地域や顧客層に強みを持つ企業と統合し、新たな市場へアクセスする。

- 事業規模の拡大: 同業他社との合併により「スケールメリット」を追求し、調達力や価格交渉力を高める。

- 事業の選択と集中: 自社のコア事業と関連性の薄いノンコア事業を売却し、得られた資金を成長領域に集中投資する。

- 後継者問題の解決: 後継者のいない優良な中小企業を、事業意欲のある企業が引き継ぐ(事業承継型M&A)。

適切なM&Aは、時間を買う最も効果的な手段の一つです。自社の弱みを補い、強みをさらに伸ばすための戦略的なM&Aを積極的に活用することが、非連続的な成長を実現し、グローバルな競争を勝ち抜くための重要な一手となり得ます。

製造業の最新ニュースを効率的に収集する方法

変化の速い製造業の動向を常に把握するためには、信頼できる情報源から効率的にニュースを収集する習慣が欠かせません。ここでは、多忙なビジネスパーソンにおすすめの具体的な情報収集方法を紹介します。

専門ニュースサイト・メディアを活用する

製造業に特化した専門メディアは、業界の最新技術、企業の動向、法改正など、質の高い情報を網羅的に提供しています。毎日チェックする習慣をつけることで、業界の「今」を肌で感じることができます。

| メディア名 | 主な特徴 |

|---|---|

| MONOist(モノイスト) | ITmedia社が運営。製造業の技術情報に強く、メカ設計、エレクトロニクス、制御、生産管理、品質管理など、技術者向けの深い記事が豊富。DXやスマートファクトリー、AI活用の事例解説に定評がある。 |

| 日経クロステック | 日経BP社が運営。技術とビジネスの両方の視点からニュースを解説。製造業だけでなく、建設、自動車、ITなど幅広い産業をカバーしており、業界横断的なトレンドを掴むのに役立つ。有料会員向けの詳細なレポートも多い。 |

| SEISANZAI Japan | 日本工業新聞社が運営。生産財(工作機械、ロボット、FA機器など)分野に特化しているのが特徴。業界の統計データや企業の設備投資動向など、現場に近いリアルな情報が充実している。 |

| Factory Network Asia | アジア(特にASEAN、中国、インド)で事業展開する日系製造業向けのポータルサイト。各国の法規制、労務、経済ニュースなど、海外拠点の運営に直結する実用的な情報が強み。 |

MONOist(モノイスト)

技術者や製品開発者にとって必読とも言えるメディアです。CAD/CAM、CAEといった設計ツールから、最新の半導体技術、AIやIoTの導入事例まで、専門性の高いテーマを分かりやすく解説しています。連載記事も多く、一つのテーマを体系的に学びたい場合に非常に有用です。

日経クロステック

技術的な側面だけでなく、それがビジネスにどう影響するのか、市場がどう動くのかというマクロな視点を提供してくれます。経営層や企画部門の担当者が、自社の戦略を考える上で参考になる記事が多いのが特徴です。

SEISANZAI Japan

工作機械や産業用ロボットといった「工場で使われる機械」に関するニュースが中心です。どのメーカーがどんな新製品を発表したか、どの業界で設備投資が活発かといった情報から、景気の動向を肌で感じ取ることができます。

Factory Network Asia

海外に生産拠点を持つ企業や、これから海外進出を考えている企業にとっては欠かせない情報源です。現地の政治・経済情勢から、実務に役立つ税務・法務情報までカバーしており、海外事業のリスク管理に役立ちます。

これらのメディアを複数ブックマークし、毎日数分でも目を通すことで、業界のトレンドから取り残されることを防げます。

業界団体の発表を定期的にチェックする

各業界を代表する団体は、その業界の公式な統計データや動向調査、政策提言などを発表しています。これらの情報は、特定の企業に偏らない客観的なデータとして、市場全体の動向を把握する上で非常に信頼性が高いです。

- 一般社団法人 日本工作機械工業会(日工会): 毎月発表される工作機械受注統計は、製造業の設備投資意欲を測る先行指標として、経済ニュースでも頻繁に取り上げられます。

- 一般社団法人 日本ロボット工業会(JARA): ロボットの生産・出荷統計や、ロボット産業の中長期的な需要予測などを公表しており、自動化・省人化のトレンドを掴むのに役立ちます。

その他、自動車、電機、化学など、自社が関連する業界団体のウェブサイトを定期的に訪問することをおすすめします。

政府・官公庁の統計や白書を確認する

政府や官公庁が発表する白書や統計は、日本の製造業全体をマクロな視点から、かつ長期的なスパンで理解するための最も基本的な資料です。

経済産業省

「ものづくり白書(ものづくり基盤技術振興基本法に基づく年次報告)」は、日本の製造業が直面する課題や国内外の競争環境の変化、政府の施策などを網羅的にまとめた、まさに製造業関係者必読のレポートです。毎年発行され、PDF形式で誰でも無料で閲覧できます。自社の現状を客観的に位置づけ、将来の方向性を考える上で、これほど有用な資料はありません。

中小企業庁

「中小企業白書」も重要です。日本の製造業の9割以上は中小企業であり、その経営実態や課題、DXの進捗状況、事業承継の動向など、詳細なデータが掲載されています。中小企業向けの補助金や支援策に関する最新情報も、中小企業庁のウェブサイトで確認できます。

これらの一次情報を定期的に確認することで、メディアのニュースをより深く理解し、自社にとって本当に重要な情報を見極める力を養うことができます。

まとめ:変化の時代を勝ち抜くために

本記事では、2024年現在の日本の製造業を取り巻く現状と、特に注目すべき5つの最新動向(①DX・スマートファクトリー、②AI・IoT活用、③自動化・省人化、④GX・環境対応、⑤サプライチェーン強靭化)、そして製造業が直面する根深い課題について、網羅的に解説してきました。

日本の製造業は、人手不足、コスト高騰、技術継承といった深刻な課題に直面しています。しかし同時に、デジタル技術の進化や環境意識の高まりは、これまでのビジネスモデルを根本から変革し、新たな成長機会を生み出す大きなチャンスでもあります。

重要なのは、これらの変化を単なる脅威として受け止めるのではなく、自社をより強く、より持続可能な企業へと変革するための好機と捉えることです。

- DXは、人手不足を補い、生産性を向上させるための強力な武器です。

- AIとIoTは、品質を新たな次元に引き上げ、安定稼働を実現します。

- GXへの取り組みは、企業の社会的責任を果たすだけでなく、新たな競争優位性を築く源泉となります。

- サプライチェーンの強靭化は、不確実な時代における事業継続の生命線です。

これらの動向は、もはや無視することのできない巨大な潮流です。この変化の時代を勝ち抜くために、企業、そしてそこに属する一人ひとりに求められるのは、現状に甘んじることなく、常に最新の情報を収集し、学び続け、果敢に挑戦する姿勢です。

本記事で紹介した情報収集の方法などを活用し、自社の置かれた状況と未来のビジョンを照らし合わせながら、次の一手を考えてみてください。変化への適応こそが、これからの製造業の未来を拓く唯一の道と言えるでしょう。