日本の経済を長年にわたり牽引してきた製造業は、今、歴史的な転換点に立っています。グローバル化の進展、デジタル技術の急速な進化、そして少子高齢化といった社会構造の変化の波は、ものづくり大国と謳われた日本の産業構造を根底から揺さぶっています。かつての成功体験が通用しなくなり、多くの企業が将来への漠然とした不安を抱えているのではないでしょうか。

「このままのやり方で、10年後、20年後も生き残っていけるのか?」

「人手不足や後継者問題は、ますます深刻になる一方だ…」

「DXやAIといった新しい技術を導入したいが、何から手をつければ良いのか分からない」

このような悩みは、規模の大小を問わず、多くの製造業関係者が共有する切実なものです。しかし、変化は危機であると同時に、新たな成長機会をもたらすチャンスでもあります。2025年以降を見据えたとき、製造業の未来は決して暗いものではありません。

この記事では、日本の製造業が直面している現状と深刻な課題を客観的なデータに基づいて分析し、未来を切り拓くための重要な技術トレンドを徹底的に解説します。さらに、今後特に成長が期待される分野や、企業が生き残るために具体的に取り組むべき戦略についても深掘りしていきます。

本記事を最後までお読みいただくことで、製造業の未来像を具体的に描き、自社が次の一歩を踏み出すための羅針盤となる知識を得られるはずです。激動の時代を勝ち抜くためのヒントが、ここにあります。

目次

日本の製造業が置かれている現状

未来を語る前に、まずは日本の製造業が今どのような状況にあるのか、その立ち位置を正確に把握することが不可欠です。ここでは、グローバルな視点と国内市場の視点から、客観的なデータに基づき現状を分析します。

世界における日本の立ち位置

かつて「Japan as No.1」と称賛され、世界市場を席巻した日本の製造業。しかし、残念ながらその輝きは過去のものとなりつつあります。スイスのビジネススクールIMDが発表する「世界競争力年鑑」を見ると、その変化は明らかです。日本の総合順位は、1989年から1992年にかけて1位でしたが、2023年版では過去最低の35位、2024年版ではさらに順位を落とし38位となっています。特に「ビジネスの効率性」の項目で低迷しており、長引く経済停滞の中で企業活力や経営プラクティスが国際的に見て見劣りしている状況が浮き彫りになっています。(参照:IMD World Competitiveness Ranking)

この競争力低下の背景には、グローバルな産業構造の変化があります。長らく日本の製造業は、高品質な製品を効率的に大量生産する「モノづくり」の力で世界をリードしてきました。しかし、デジタル化の波は、製品そのものの価値だけでなく、製品に付随するサービスやデータ活用といった「コトづくり」の価値を飛躍的に高めました。この「モノからコトへ」という価値観の変化への対応が遅れたことが、日本の国際競争力を相対的に低下させた一因と考えられます。

また、経済規模で見た場合も、日本の存在感は変化しています。内閣府のデータによると、日本の名目GDPに占める製造業の割合は長らく約20%を維持しており、依然として基幹産業であることに変わりはありません。しかし、世界の製造業付加価値額に占める日本のシェアを見ると、2000年には約15%を占めていましたが、近年では中国や米国に大きく水をあけられ、そのシェアを落としています。これは、新興国の急速な工業化、特に中国の「世界の工場」としての台頭が大きく影響しています。

| 国・地域 | 2000年 | 2010年 | 2021年 |

|---|---|---|---|

| 中国 | 7.0% | 19.1% | 30.5% |

| 米国 | 23.3% | 17.0% | 15.6% |

| 日本 | 15.1% | 9.6% | 6.6% |

| ドイツ | 7.0% | 6.2% | 5.2% |

| 韓国 | 2.9% | 3.3% | 3.2% |

世界の製造業付加価値額に占める主要国のシェア推移(参照:経済産業省「2023年版ものづくり白書」)

この表からも分かるように、日本の製造業は、かつての圧倒的な地位からは後退し、グローバルな競争環境の中で厳しい戦いを強いられているのが実情です。しかし、悲観する必要はありません。日本の強みである高品質な「モノづくり」の基盤に、デジタル技術を融合させ、新たな価値を創造していくことができれば、再び世界市場で存在感を発揮する道は開かれています。そのためには、まず国内の課題を正しく認識することが重要です。

国内の市場規模と生産性の推移

国内に目を向けると、製造業は依然として日本経済の屋台骨です。経済産業省の「工業統計調査」や「経済構造実態調査」によると、製造業の付加価値額は長年90兆円~100兆円規模で推移しており、全産業の中でも最大の規模を誇っています。また、就業者数においても全産業の約15%を占め、多くの雇用を生み出す重要な産業です。(参照:経済産業省 経済構造実態調査)

しかし、その内実を見ると、いくつかの構造的な課題が浮かび上がってきます。その一つが労働生産性の伸び悩みです。公益財団法人日本生産性本部が発表している「労働生産性の国際比較」を見ると、日本の時間当たり労働生産性は、OECD加盟国の中で長年20位台に留まっています。これは、主要先進7カ国(G7)の中では最下位という状況が続いており、深刻な問題です。(参照:公益財団法人日本生産性本部 労働生産性の国際比較)

なぜ、日本の製造業の生産性は伸び悩んでいるのでしょうか。要因は複合的ですが、主に以下の点が指摘されています。

- デジタル化の遅れ: 業務プロセスの非効率性が温存されている。特に、紙やFAX、口頭での指示といったアナログな業務慣行が根強く残っており、データに基づいた迅速な意思決定を阻害しています。

- 長時間労働への依存: 限られた人員で業務を回すため、一人当たりの労働時間が長くなる傾向があります。これは、短期的には生産量を維持できても、長期的には従業員の疲弊や創造性の低下を招き、生産性を押し下げる要因となります。

- 設備投資の停滞: バブル崩壊後の長期的なデフレ経済の中で、多くの企業がコスト削減を優先し、生産性向上に直結する最新設備への投資に消極的でした。結果として、老朽化した設備を使い続けている現場も少なくありません。

これらの課題は、日本が直面する少子高齢化による生産年齢人口の減少によって、さらに深刻化しています。少ない働き手でこれまでと同等、あるいはそれ以上の成果を出すためには、一人ひとりの生産性を劇的に向上させることが不可欠です。

このように、日本の製造業は、グローバルな競争激化と国内の構造的な課題という二つの大きな圧力に晒されています。この現状を直視し、次章で解説する具体的な課題に正面から向き合うことが、未来を切り拓くための第一歩となるのです。

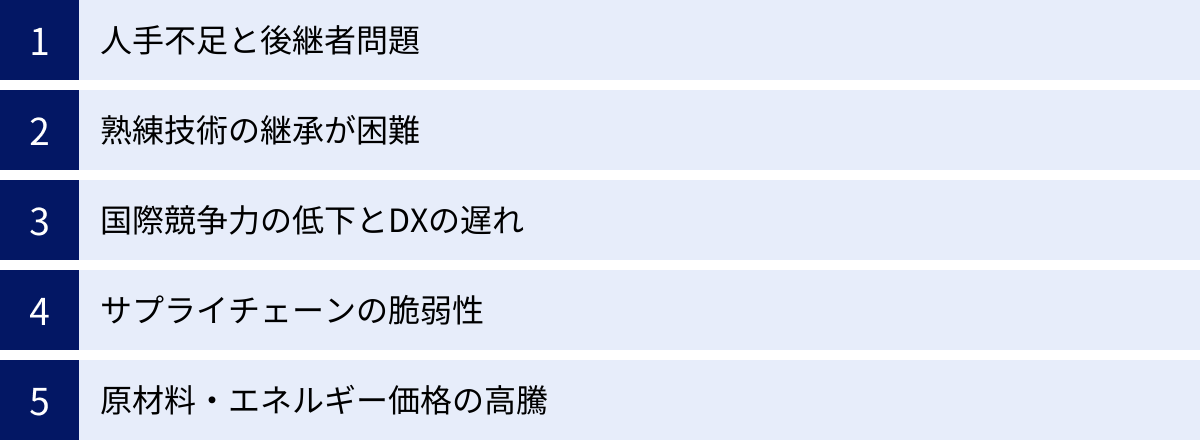

製造業が抱える5つの深刻な課題

日本の製造業が置かれている厳しい現状は、複数の根深い課題が絡み合って生じています。ここでは、特に深刻度が高い5つの課題を深掘りし、その原因と影響について具体的に解説します。これらの課題を理解することが、有効な対策を講じるための前提となります。

① 人手不足と後継者問題

製造業が直面する最も喫緊の課題は、深刻な人手不足と、それに伴う後継者問題です。これは単なる労働力不足に留まらず、企業の存続そのものを脅かす問題となっています。

経済産業省、厚生労働省、文部科学省が共同で発表している「ものづくり白書」では、製造業の就業者数が過去20年間で150万人以上も減少したことが示されています。特に、若年就業者(34歳以下)の割合が低下しており、産業全体の高齢化が急速に進んでいます。実際に、製造現場を訪れると、ベテラン社員が中心となって業務を支え、若手の姿がまばらであるという光景は珍しくありません。

この背景には、「きつい・汚い・危険」という、いわゆる「3K」のイメージが根強く残っていることに加え、他産業と比較して賃金水準が伸び悩んでいることなどが挙げられます。若者にとって、製造業が魅力的な就職先として映っていない現実があります。

人手不足は、特に中小企業において、事業の継続を困難にする「後継者問題」に直結します。長年、地域経済を支えてきた町工場が、優れた技術を持ちながらも経営者の高齢化と後継者不在を理由に、やむなく廃業を選択するケースが後を絶ちません。東京商工リサーチの調査では、後継者が見つからないことを理由とする「後継者難」型の倒産が年々増加傾向にあることが報告されており、日本のものづくり基盤が静かに蝕まれていることを示唆しています。(参照:株式会社東京商工リサーチ 全国企業倒産状況)

例えば、ある精密部品を製造する従業員30名の町工場を想像してみてください。社長は70代で、創業から50年、独自の加工技術で大手企業からの信頼も厚い。しかし、子どもたちは別の道に進んでおり、社内に後を継げるような人材も育っていない。長年連れ添った番頭格のベテラン社員も、相次いで引退していく。新しい設備を導入したくても、それを使いこなせる若手がおらず、投資に踏み切れない。日々の受注をこなすだけで手一杯で、将来の事業承継計画を立てる余裕もないまま、時間だけが過ぎていく…。このような状況は、決して他人事ではなく、日本中の多くの中小製造業が抱える現実なのです。

この問題は、単に一企業の廃業に留まりません。その企業が担っていたサプライチェーンの一角が失われることで、取引先である大手企業の生産活動にも影響が及ぶ可能性があります。人手不足と後継者問題は、日本の製造業全体のサプライチェーンの脆弱性にも繋がる深刻な課題なのです。

② 熟練技術の継承が困難

人手不足と密接に関連するのが、熟練技能者が持つ「暗黙知」の継承が困難という課題です。日本のものづくりの強みは、長年の経験と勘によって培われた、マニュアル化しにくい高度な技術に支えられてきました。金属の微妙な温度変化を色で感じ取る、機械の微細な異音を聞き分ける、ミクロン単位の精度で手作業で仕上げるといった技術は、まさに職人芸であり、一朝一夕で身につくものではありません。

しかし、これらの技術を支えてきた団塊の世代をはじめとするベテラン技能者が次々と引退の時期を迎え、その貴重なノウハウが失われつつあります。これは「2007年問題」として一度クローズアップされましたが、その問題は解決されることなく、今なお続いています。

なぜ、技術の継承はこれほど難しいのでしょうか。

- 暗黙知の形式知化の難しさ: 熟練技能者の技術は、「カン・コツ・経験」といった言葉で表現される「暗黙知」であることが多く、言語化やマニュアル化(形式知化)が極めて困難です。本人も無意識のうちに行っている作業も多く、「なぜそうするのか」を論理的に説明できないケースが少なくありません。

- OJT(On-the-Job Training)の限界: 従来、技術継承は、師匠が弟子に手取り足取り教えるOJTが中心でした。しかし、人手不足で若手社員が少ない上に、ベテラン社員も自身の業務で手一杯なため、時間をかけた丁寧な指導が難しくなっています。また、若手社員の早期離職も、OJTによる長期的な育成を困難にしています。

- 技術の高度化・複雑化: 製品の高機能化に伴い、製造技術もより高度で複雑になっています。習得すべき知識やスキルが増大し、一人の人間が全ての技術をマスターすることが難しくなっている側面もあります。

この技術継承の断絶は、製品の品質低下や不良率の増加、生産性の低下に直結します。これまでベテラン技能者がいれば瞬時に解決できたトラブルも、若手だけでは原因究明に時間がかかり、生産ラインが長時間停止してしまうといった事態も起こり得ます。失われた技術は、企業の競争力そのものの喪失を意味します。この課題を克服するためには、伝統的なOJTだけに頼るのではなく、後述するデジタル技術を活用して、暗黙知をいかに効率的に次世代に伝えていくかという、新たなアプローチが不可欠です。

③ 国際競争力の低下とDXの遅れ

冒頭で触れたように、日本の製造業の国際競争力は長期的に低下傾向にあります。その最大の要因の一つが、DX(デジタルトランスフォーメーション)の遅れです。

DXとは、単にITツールを導入すること(デジタル化)ではなく、デジタル技術を活用してビジネスモデルや業務プロセス、組織文化そのものを変革し、新たな価値を創出することを指します。しかし、日本の製造業では、このDXが思うように進んでいません。

独立行政法人情報処理推進機構(IPA)が発行する「DX白書」では、日本の企業のDX取組状況が米国と比較されていますが、多くの項目で日本は遅れをとっていることが指摘されています。特に製造業では、以下のような課題がDXの足かせとなっています。(参照:独立行政法人情報処理推進機構 DX白書)

- レガシーシステムの存在: 長年にわたって部署ごとに個別に最適化・改修を繰り返してきた基幹システム(レガシーシステム)が、ブラックボックス化しているケースが多く見られます。これらのシステムは、最新のデジタル技術との連携が難しく、全社的なデータ活用を阻害しています。また、維持・運用に多大なコストと人材が割かれ、新たなデジタル投資の足かせにもなっています。

- 経営層の理解不足とビジョンの欠如: DXを単なるコスト削減の手段としか捉えていなかったり、IT部門に丸投げしてしまったりと、経営層のDXに対する理解が不十分な場合があります。「何のためにDXを推進するのか」という明確なビジョンがなければ、全社的な取り組みには繋がりません。

- デジタル人材の不足: DXを推進するためには、ITスキルと業務知識の両方を兼ね備えた人材が不可欠ですが、多くの企業でそのような人材が不足しています。社内での育成も思うように進まず、外部からの採用も困難な状況です。

DXの遅れは、生産性だけでなく、国際的なビジネスチャンスの喪失にも繋がります。例えば、ドイツが官民一体で推進する「インダストリー4.0」では、企業や工場の垣根を越えてデータを連携させ、サプライチェーン全体を最適化することを目指しています。このような動きに乗り遅れると、グローバルなサプライチェーンから弾き出されてしまうリスクすらあります。DXはもはや選択肢ではなく、グローバル市場で生き残るための必須条件となっているのです。

④ サプライチェーンの脆弱性

日本の製造業が誇る「ジャストインタイム(JIT)」生産方式は、徹底的に無駄を排除し、在庫を最小限に抑えることで高い効率性を実現してきました。しかし、この効率性を追求したサプライチェーンは、予期せぬ外部環境の変化に対して非常に脆いという側面も持っています。

近年の新型コロナウイルスのパンデミック、頻発する自然災害、そして地政学的なリスクの高まりは、この脆弱性を白日の下に晒しました。

- コロナ禍での供給網の寸断: 海外の特定地域にある工場がロックダウンしたことで部品供給が停止し、世界中の自動車メーカーが生産調整を余儀なくされたのは記憶に新しい出来事です。一箇所のサプライヤーに依存するリスクが浮き彫りになりました。

- 自然災害による影響: 地震や台風、豪雨などによって国内の工場が被災し、生産がストップするケースも頻発しています。交通網が寸断されれば、部品の納入や製品の出荷もできなくなります。

- 地政学リスクの高まり: 特定の国や地域との関係が悪化すると、輸出入の制限や関税の引き上げなど、予期せぬ形でサプライチェーンに影響が及ぶ可能性があります。

これらのリスクは、もはや「万が一」ではなく「常に起こりうるもの」として認識する必要があります。効率性一辺倒だったサプライチェーン戦略を根本から見直し、いかにレジリエンス(強靭性)を高めるかが、喫緊の経営課題となっています。具体的には、サプライヤーを複数の国や地域に分散させる「サプライチェーンの多元化」や、有事の際に備えて一定量の在庫を確保しておく「戦略的在庫」の考え方が重要になります。また、自社のサプライチェーンがどのような構造になっており、どこにリスクが潜んでいるのかを正確に把握する「サプライチェーンの可視化」も不可欠です。

⑤ 原材料・エネルギー価格の高騰

世界的なインフレや金融政策の動向、そして不安定な国際情勢を背景に、原材料やエネルギーの価格が高騰し、製造業の収益を圧迫しています。

日本銀行が公表する企業物価指数を見ると、特に輸入物価が歴史的な水準で上昇していることが分かります。これは、原油や天然ガス、鉄鉱石、非鉄金属といった基礎的な素材の国際価格が上昇していることに加え、急激な円安が追い打ちをかけているためです。(参照:日本銀行 企業物価指数)

製造業にとって、原材料費や光熱費はコストの大きな部分を占めます。このコスト上昇分を、製品価格に適切に転嫁できれば問題ありませんが、特に取引上の立場が弱い中小企業にとっては、それが非常に難しいのが現実です。大手顧客からの値下げ圧力や、競合他社との価格競争の中で、コストアップ分を自社で吸収せざるを得ず、利益が大幅に減少、あるいは赤字に転落してしまうケースも少なくありません。

この問題は、単なる収益悪化に留まりません。利益が確保できなければ、賃上げや人材育成、将来のための設備投資に回す資金も捻出できなくなります。これは、前述した人手不足やDXの遅れといった課題をさらに深刻化させる悪循環を生み出します。

この状況を打開するためには、コスト削減の努力はもちろんのこと、省エネルギー設備の導入や再生可能エネルギーの活用によるエネルギーコストの抑制、製品の高付加価値化による価格交渉力の強化といった、より構造的な対策が求められています。また、GX(グリーントランスフォーメーション)を推進し、環境負荷の低減とコスト競争力を両立させる新たなビジネスモデルへの転換も視野に入れる必要があります。

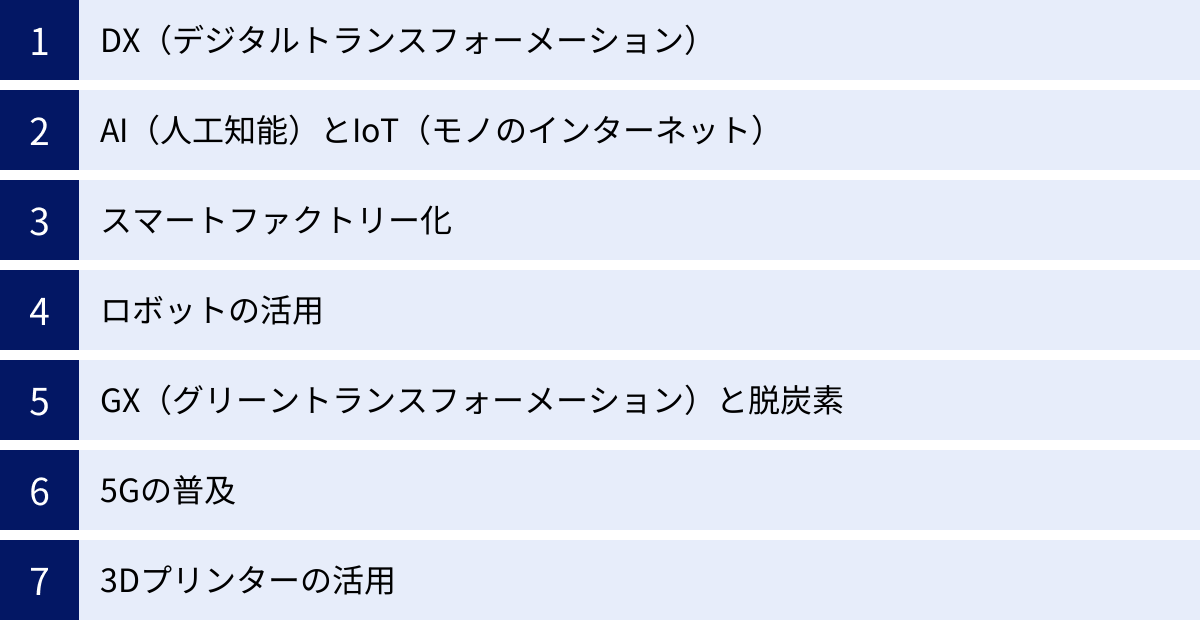

製造業の未来を創る7つの重要トレンド

これまで見てきたように、日本の製造業は数多くの深刻な課題に直面しています。しかし、これらの課題は、見方を変えれば、変革を促す強力なドライバーでもあります。ここでは、課題を克服し、製造業の新たな未来を切り拓く鍵となる7つの重要な技術トレンドについて、その可能性と具体的な活用方法を詳しく解説します。

① DX(デジタルトランスフォーメーション)

前章で「DXの遅れ」が課題であると述べましたが、それは裏を返せば、DXには日本の製造業を再生させる大きなポテンシャルが秘められていることを意味します。製造業におけるDXとは、単に個別の工程をデジタル化するだけでなく、設計、調達、生産、販売、保守といったバリューチェーン全体のデータを連携させ、ビジネスプロセス全体を最適化し、新たな価値を創造する取り組みです。

具体的に、製造業の各プロセスでDXがどのように貢献できるかを見ていきましょう。

- 企画・設計部門:

- 3D CAD/CAE/CAMの連携: 3D CADで作成した設計データを、CAE(Computer Aided Engineering)でシミュレーションし、試作品を作らずとも強度や性能を検証できます。これにより、開発期間の大幅な短縮とコスト削減が可能です。さらにそのデータをCAM(Computer Aided Manufacturing)に連携させることで、製造工程のプログラムを自動生成し、設計から製造までをシームレスに繋げます。

- 市場データの活用: CRM(顧客関係管理)やSFA(営業支援システム)に蓄積された顧客の声や市場のニーズをデータとして分析し、次の製品企画に活かすことで、市場に受け入れられやすい製品開発が可能になります。

- 生産部門:

- 生産管理システム(MES)の導入: 製造実行システム(MES)を導入し、生産ラインの稼働状況、品質情報、作業員の配置などをリアルタイムに「見える化」します。これにより、問題発生時の迅速な対応や、生産計画の精度向上が期待できます。

- ペーパーレス化: 製造現場で多用される作業指示書や検査記録表などをデジタル化し、タブレット端末などで閲覧・入力できるようにします。これにより、情報の伝達ミスや紛失を防ぎ、データの即時共有と蓄積が可能になります。

- 保守・サービス部門:

- 予知保全: 製品に搭載したセンサーから稼働データを収集・分析し、故障の兆候を事前に検知します。これにより、突然の故障によるダウンタイムを防ぎ、計画的なメンテナンスが可能になります(詳細は次項)。

- サービス化(PaaS: Product as a Service): 製品を「売り切り」にするのではなく、製品の利用時間や成果に応じて課金するサービスとして提供するビジネスモデルです。例えば、コンプレッサーを販売するのではなく、「圧縮空気をサービスとして提供」し、使用量に応じて料金を受け取るといったモデルが考えられます。これは安定した収益源を確保すると同時に、顧客との継続的な関係を構築します。

DX推進のポイントは、壮大な計画を立てるだけでなく、まずは特定の部署や工程で成果を出す「スモールスタート」から始めることです。例えば、「特定の生産ラインの稼働状況を見える化する」「紙の帳票を一つデジタル化する」といった小さな成功体験を積み重ねることが、全社的な変革への機運を高める上で非常に重要です。

② AI(人工知能)とIoT(モノのインターネット)

DXを推進する上での中核技術となるのが、AIとIoTです。IoTが現場のあらゆる情報をデータとして収集する「神経」の役割を担い、AIがその膨大なデータを分析・判断する「頭脳」の役割を果たします。この二つを組み合わせることで、これまで人間の経験と勘に頼っていた多くの業務を、自動化・最適化できます。

製造業におけるAI・IoTの代表的な活用例は以下の通りです。

- 予知保全(Predictive Maintenance):

- 工場の生産設備に振動センサーや温度センサー(IoTデバイス)を取り付け、稼働データを常時収集します。AIがそのデータを分析し、「いつもと違う」異常なパターンを検知することで、故障が発生する前にアラートを発します。これにより、突然のライン停止を防ぎ、部品交換やメンテナンスを最適なタイミングで実施できます。これは、生産性の向上だけでなく、保全部門の業務負荷軽減にも大きく貢献します。

- 品質検査の自動化:

- 生産ラインに高解像度カメラを設置し、撮影した製品画像をAIが解析して、傷や汚れ、異物混入といった欠陥を自動で検出します。人間による目視検査では見逃してしまうような微細な欠陥も高精度で検出できる上、検査基準のばらつきもありません。これにより、品質の安定化と検査コストの削減を両立できます。

- 需要予測と生産計画の最適化:

- 過去の販売実績、季節変動、天候、市場のトレンド、SNSの情報といった様々なデータをAIに学習させ、将来の製品需要を高精度で予測します。この予測結果に基づいて生産計画や在庫管理を最適化することで、欠品による販売機会の損失や、過剰在庫によるコスト増を防ぎます。

- 熟練技術の継承支援:

- 熟練技能者の動きをカメラやセンサーで捉え、そのデータをAIが解析します。これにより、動きの無駄や力の入れ具合といった「暗黙知」を数値やグラフで可視化できます。このデータを若手技能者の教育に活用したり、ロボットのティーチング(動作教示)に応用したりすることで、技術継承の課題解決に繋がります。

AIとIoTの導入は、もはや一部の先進的な大企業だけのものではありません。近年は、比較的安価なセンサーや、クラウドベースで利用できるAIサービスも増えており、中小企業でも導入のハードルは下がりつつあります。自社のどの課題を解決したいのかを明確にし、目的に合った技術を選定することが成功の鍵です。

③ スマートファクトリー化

スマートファクトリーとは、前述のDXやAI、IoTといった技術を最大限に活用し、工場全体がネットワークで繋がり、データに基づいて自律的に生産活動を最適化する「考える工場」のことです。ドイツの「インダストリー4.0」や米国の「インダストリアル・インターネット」といった構想と軌を一にするもので、製造業の目指すべき未来像の一つとされています。

スマートファクトリーの概念は、現実世界(フィジカル空間)の工場と、デジタルの仮想空間(サイバー空間)を密接に連携させる「サイバーフィジカルシステム(CPS)」に基づいています。

- データの収集と見える化: 工場内のあらゆるモノ(設備、ロボット、搬送車、作業員、製品など)にセンサーを取り付け、リアルタイムのデータを収集し、サイバー空間上に現実の工場とそっくりな「デジタルツイン」を構築します。

- 分析と予測: サイバー空間上で、収集したビッグデータをAIが分析し、生産状況のシミュレーションや将来の予測を行います。例えば、「このままのペースだと納期に間に合わない」「特定の設備で故障の兆候がある」といったことを事前に把握します。

- 最適化と自律制御: 分析・予測結果に基づいて、最適な生産指示や制御命令を生成し、現実世界の設備やロボットにフィードバックします。これにより、生産ラインが自律的に最適な状態を維持するようになります。

スマートファクトリーが実現すると、以下のようなメリットが期待できます。

- マスカスタマイゼーションの実現: 顧客一人ひとりの多様なニーズに応じた製品を、大量生産並みのコストとスピードで製造できます。生産ラインが製品仕様に応じて自律的に段取り替えを行うため、多品種少量生産の効率が劇的に向上します。

- サプライチェーン全体の最適化: 自社の工場だけでなく、サプライヤーや顧客のシステムともデータを連携させることで、サプライチェーン全体での需要変動や供給状況をリアルタイムに把握し、最適な生産・在庫計画を立てることが可能になります。

- リモートでの監視・管理: 工場の状況はデジタルツインを通じてどこからでも監視・管理できるため、管理者が工場に常駐する必要がなくなります。これにより、働き方の柔軟性が向上し、複数拠点の工場を一元管理することも容易になります。

スマートファクトリー化は一朝一夕に実現できるものではなく、長期的な視点での投資と計画が必要です。しかし、まずは「見える化」から着手し、段階的に「分析」「自動化・自律化」へとステップアップしていくことで、着実に未来の工場へと近づいていくことができます。

④ ロボットの活用

人手不足が深刻化する製造現場において、ロボットの活用は最も直接的な解決策の一つです。従来の産業用ロボットは、自動車の溶接や塗装など、特定の作業を高速・高精度で行うものが主流でしたが、近年はより多様なロボットが登場し、活用の幅が大きく広がっています。

特に注目されているのが「協働ロボット(コボット)」です。協働ロボットは、従来の産業用ロボットと異なり、安全柵なしで人間と同じ空間で作業できるのが特徴です。比較的小型で設置が容易、そして直感的な操作で動作を教示できる(ダイレクトティーチング)製品も多く、これまでロボット導入が難しかった中小企業や、多品種少量生産の現場でも活用が進んでいます。

製造現場におけるロボットの活用例は多岐にわたります。

- 単純・反復作業の自動化: 部品の搬送、箱詰め、パレタイジング(荷積み)、ねじ締めといった、人間が行うには単調で付加価値の低い作業をロボットに任せることで、従業員はより創造的な業務に集中できます。

- 過酷・危険作業の代替: 塗装、溶接、重量物の搬送といった、人体に有害な環境や、怪我のリスクが高い作業をロボットが代替することで、労働安全衛生を向上させることができます。

- 精密作業の支援: 人間の手では難しい微細な部品の組み立てや検査を、ロボットやビジョンシステム(カメラ)を組み合わせることで高精度に実現します。

さらに、自律走行搬送ロボット(AMR: Autonomous Mobile Robot)も普及が進んでいます。AMRは、工場内の地図を自ら作成し、人や障害物を避けながら最適なルートで部品や製品を搬送します。これにより、工場内の物流を自動化し、レイアウト変更にも柔軟に対応できます。

ロボット導入の課題としては、初期投資コストや、ロボットを効果的に運用するためのシステムインテグレーション(周辺機器との連携やシステム構築)のノウハウが挙げられます。しかし、近年はロボットのサブスクリプションサービスなども登場しており、導入のハードルは着実に下がっています。人手不足を補い、生産性を向上させる上で、ロボットは今後ますます不可欠なパートナーとなるでしょう。

⑤ GX(グリーントランスフォーメーション)と脱炭素

GX(グリーントランスフォーメーション)とは、化石燃料中心の経済・社会システムを、再生可能エネルギーやクリーンエネルギー中心へと転換し、経済成長と環境保護を両立させようとする取り組みです。これは、もはや単なる環境問題への対応ではなく、企業の競争力を左右する重要な経営戦略となっています。

特に、エネルギー消費量や温室効果ガス排出量が多い製造業にとって、GXへの取り組みは待ったなしの課題です。世界的に脱炭素化の動きが加速する中、取引先や金融機関、投資家から、サプライチェーン全体でのCO2排出量削減を求められるケースが増えています。自社の排出量(Scope1, 2)だけでなく、原材料の調達から製品の使用・廃棄に至るまでの排出量(Scope3)まで含めた管理が要求されるようになっています。

製造業における具体的なGXの取り組みには、以下のようなものがあります。

- 徹底した省エネルギー:

- 高効率なモーターやコンプレッサー、LED照明への更新。

- 断熱材の強化やエネルギーマネジメントシステム(FEMS)の導入によるエネルギー使用の最適化。

- 再生可能エネルギーの導入:

- 工場の屋根や敷地内に太陽光発電システムを設置し、発電した電力を自家消費する。これにより、電力会社から購入する電力量を削減し、電気料金の高騰リスクを回避できます。

- サーキュラーエコノミー(循環型経済)への移行:

- これまでの「作って、使って、捨てる」という一方通行の線形経済から脱却し、資源を循環させるビジネスモデルへの転換を目指します。

- リサイクル: 使用済み製品を回収し、原材料として再利用する。

- リユース: 使用済み製品を修理・整備して、中古品として再販売する。

- リマニュファクチャリング: 使用済み製品を分解・洗浄し、摩耗した部品を交換して新品同様の品質で再製品化する。

GXはコストがかかるというイメージが先行しがちですが、省エネは光熱費の削減に直結し、再生可能エネルギーは長期的に安定したエネルギー源を確保できます。また、サーキュラーエコノミーは、新たなビジネスチャンスを生み出す可能性を秘めています。「環境に配慮している」という事実が、企業のブランドイメージや製品の付加価値を高め、新たな顧客層を獲得するきっかけにもなり得ます。

⑥ 5Gの普及

5G(第5世代移動通信システム)は、これまでの4Gに比べて「①超高速・大容量」「②超低遅延」「③多数同時接続」という3つの大きな特徴を持っています。この特徴は、製造現場のスマート化をさらに加速させる起爆剤として期待されています。

- 超高速・大容量:

- 4K/8Kといった高精細な映像データを、遅延なくリアルタイムに伝送できます。例えば、製品の品質検査において、高精細カメラで撮影した映像をクラウド上のAIに送信して瞬時に解析させるといった活用が可能です。

- 超低遅延:

- 通信の遅延が1ミリ秒程度と、人間が知覚できないレベルまで短縮されます。これにより、ロボットや建設機械の遠隔操作が、まるでその場で操作しているかのようにスムーズに行えます。熟練者が遠隔地から現場の若手作業員に、AR(拡張現実)グラスを通じてリアルタイムで指示を与えるといった「遠隔作業支援」も可能になり、技術継承や人手不足の解消に貢献します。

- 多数同時接続:

- 1平方キロメートルあたり100万台という、4Gの約100倍のデバイスを同時にネットワークに接続できます。工場内に設置された大量のIoTセンサーや、多数のAGV/AMRを、配線の制約なく安定して接続できるようになります。これにより、工場のレイアウト変更が容易になる「フレキシブルな生産ライン」の構築が加速します。

これまでWi-Fiや有線LANが主流だった工場内ネットワークですが、5G(特に、企業や自治体が自らの建物や敷地内に専用の5Gネットワークを構築する「ローカル5G」)が普及することで、より自由で、より高度なデータ連携が可能になります。5Gは、スマートファクトリーの神経網を、より太く、より速く、より強靭にするための基盤技術と言えるでしょう。

⑦ 3Dプリンターの活用

3Dプリンター(アディティブ・マニュファクチャリング:AM)は、材料を一層ずつ積み重ねて立体物を造形する技術です。従来の切削加工(サブトラクティブ・マニュファクチャリング)とは逆の発想で、製造業の常識を覆す可能性を秘めています。

かつては試作品の製作(ラピッドプロトタイピング)が主な用途でしたが、技術の進化により、最終製品の製造にも活用されるケースが増えています。

- 試作品開発のリードタイム短縮:

- 3D CADデータさえあれば、金型を作ることなく、数時間から数日で物理的なモデルを作成できます。これにより、設計変更への迅速な対応が可能になり、開発サイクルを劇的に短縮できます。

- 治具・工具の内製化:

- 生産ラインで使われる治具や工具を、必要な時に必要な数だけ3Dプリンターで内製化できます。これにより、外部に発注するコストやリードタイムを削減できるだけでなく、現場の改善活動に合わせて治具を即座に改良するといったことも可能になります。

- 少量多品種生産・カスタム製品の製造:

- 金型が不要なため、一個からでも低コストで製造できます。これにより、ニッチな需要に応える少量多品種生産や、顧客一人ひとりの仕様に合わせたオーダーメイド製品(マスカスタマイゼーション)の提供が容易になります。例えば、医療分野では、患者個人の体にフィットするインプラントや手術用ガイドなどが3Dプリンターで作られています。

- 保守部品のオンデマンド生産:

- 生産終了から長期間経過した製品の保守部品は、在庫として保管し続けるとコストがかかります。3Dプリンターを使えば、必要な時にデジタルデータから部品を製造できるため、物理的な在庫を大幅に削減できます。

3Dプリンターは、サプライチェーンを根本から変える力を持っています。これまで海外から調達していた部品を、自社工場でオンデマンド生産できるようになれば、輸送コストやリードタイム、地政学リスクからも解放されます。ものづくりのあり方を、より分散型で、より柔軟なものへと変えていく重要なトレンドです。

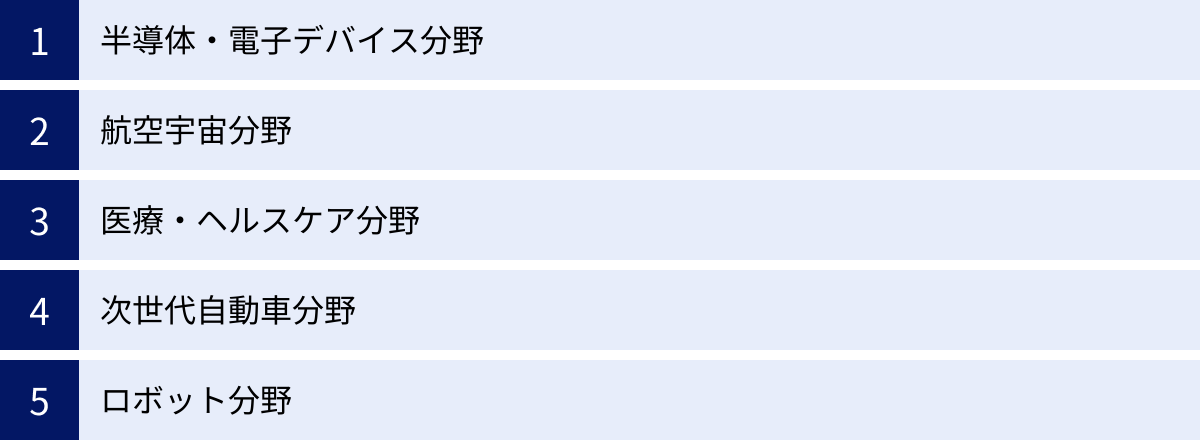

今後、特に成長が期待される5つの製造分野

これまでに解説した技術トレンドは、あらゆる製造業に影響を与えますが、その中でも特に大きな変革と成長が見込まれる分野が存在します。ここでは、国の政策的な後押しや社会的な需要の高まりを背景に、2025年以降、特に成長が期待される5つの製造分野をピックアップして解説します。

① 半導体・電子デバイス分野

半導体は「産業のコメ」から「産業の脳」へと進化し、現代社会を支える最も重要な戦略物資となっています。AI、IoT、5G、データセンター、電気自動車(EV)、再生可能エネルギーなど、今後成長が見込まれるあらゆる分野で、高性能な半導体が不可欠です。

かつて世界シェアの50%以上を誇った日本の半導体産業は、国際競争の激化によりその地位を大きく落としました。しかし、近年の地政学リスクの高まりやサプライチェーンの脆弱性への懸念から、経済安全保障の観点で半導体の国内生産基盤を強化しようという機運が世界的に高まっています。

日本政府も、巨額の補助金を投じて国内外の企業の工場誘致や設備投資を強力に後押ししており、熊本県などを中心に大規模な半導体工場の建設が進んでいます。これは、日本の製造業にとって千載一遇のチャンスと言えます。(参照:経済産業省 半導体・デジタル産業戦略)

今後、特に成長が期待されるのは以下の領域です。

- 先端ロジック半導体: AIの学習や自動運転の制御など、高度な演算処理を担う最先端の半導体。国内での生産体制構築が進められています。

- パワー半導体: EVや再生可能エネルギー設備において、電力の変換や制御を効率的に行うための半導体。省エネ性能に直結するため需要が急増しており、この分野では日本企業が依然として高い技術力とシェアを持っています。

- イメージセンサー、各種センサー: スマートフォンや自動車の自動運転、工場の自動化などに欠かせないデバイス。日本の強みである精密なものづくり技術が活かせる分野です。

半導体製造には、極めて高いレベルの製造装置技術、素材技術、品質管理能力が求められます。日本の製造業が持つ「すり合わせ技術」や「高品質な素材・部品を供給する力」は、半導体産業の復活において大きな強みとなるでしょう。この分野の成長は、装置メーカーや素材メーカーなど、裾野の広い関連産業にも大きな波及効果をもたらします。

② 航空宇宙分野

航空宇宙分野は、国家プロジェクトというイメージが強いかもしれませんが、近年は民間企業による宇宙開発、いわゆる「ニュースペース」と呼ばれる動きが世界的に活発化し、新たな巨大市場が生まれつつあります。

この分野の成長を牽引しているのは、主に以下の要素です。

- 小型衛星コンステレーション: 数十から数千の小型人工衛星を連携させて、地球全体をカバーする通信網や観測網を構築する計画が多数進んでいます。これにより、衛星データの利用がより身近になり、農業、防災、金融、物流など、様々な産業で新たなサービスが生まれると期待されています。衛星の打ち上げ需要が急増しており、衛星本体や関連部品の製造市場が拡大しています。

- 次世代航空機(SAF対応機など): 脱炭素化の流れは航空業界にも及んでおり、持続可能な航空燃料(SAF)に対応した燃費性能の高い航空機の開発が進んでいます。機体の軽量化が燃費向上に直結するため、日本の製造業が得意とする炭素繊維複合材などの高性能素材への需要がますます高まります。

- ドローン・空飛ぶクルマ: 物流、測量、点検、農業、防災など、様々な分野でドローンの活用が広がっています。さらに、都市部の移動手段として「空飛ぶクルマ(eVTOL)」の実用化に向けた開発も世界中で加速しており、新たなモビリティ市場を形成することが期待されています。

航空宇宙分野で求められる製品は、極めて高い信頼性と安全性が要求されます。一点ものの高付加価値製品も多く、日本の製造業が持つ精密加工技術、難削材の加工技術、そして徹底した品質管理能力が最大限に活かせる分野です。参入障壁は高いものの、一度参入できれば長期的に安定した収益が見込める魅力的な市場と言えます。3Dプリンターによる複雑形状部品の一体成形など、新たな製造技術の活用も進んでおり、技術革新のフロンティアでもあります。

③ 医療・ヘルスケア分野

世界的な高齢化の進展と健康意識の高まりを背景に、医療・ヘルスケア分野は今後も安定した成長が見込まれる市場です。特に、個別化医療(プレシジョン・メディシン)や予防医療へのシフトが、製造業に新たな機会をもたらします。

- 高度医療機器: 手術支援ロボット、カテーテル、内視鏡、MRIやCTといった画像診断装置など、より低侵襲で高精度な診断・治療を可能にする医療機器の需要は増加の一途をたどっています。これらの機器には、精密なモーターやセンサー、光学部品などが数多く使われており、日本のエレクトロニクス技術や精密加工技術が活かされます。

- 再生医療・細胞培養: iPS細胞などを用いた再生医療の実用化には、細胞を高品質かつ安定的に大量培養する技術や装置が不可欠です。細胞を培養する装置や培地、品質を管理する検査機器など、周辺産業の市場が大きく拡大することが予測されます。これは、化学プラントや食品工場の生産管理技術を応用できる可能性を秘めた分野です。

- ウェアラブルデバイス・ヘルスケアIoT: 腕時計型や貼り付け型のデバイスで心拍数や血圧、血糖値といったバイタルデータを常時モニタリングし、日々の健康管理や病気の早期発見に役立てる動きが広がっています。これらのデバイスの小型化、高機能化には、最先端のセンサー技術や実装技術が求められます。

- 医薬品製造設備: 新薬の開発に伴い、より高度で複雑な製造プロセスに対応できる医薬品製造設備や、注射剤の無菌充填システムなどの需要も高まっています。

医療・ヘルスケア分野の製品は、人の生命に直接関わるため、薬機法などの厳しい規制への対応と、徹底した品質保証体制の構築が必須です。しかし、社会貢献性が高く、景気の変動を受けにくい安定した市場であるという大きな魅力があります。これまでの事業で培った品質管理のノウハウやクリーンルームでの製造技術などを応用し、異業種から参入するチャンスも十分にあります。

④ 次世代自動車分野

自動車産業は、100年に一度の大変革期を迎えていると言われます。そのキーワードが「CASE(ケース)」です。これは、Connected(つながる)、Autonomous(自動運転)、Shared & Services(シェアリング/サービス)、Electric(電動化)の頭文字を取ったもので、自動車の価値が大きく変わることを示しています。

この変革は、自動車を構成する部品を根本から変えるため、サプライヤーである製造業に大きな影響を与えます。

- 電動化(Electric):

- ガソリンエンジンやトランスミッション、排気系部品などが不要になる一方、バッテリー、モーター、インバーター(PCU)といった新たな基幹部品の需要が急増します。特に、バッテリーはEVのコストと性能を左右する最重要部品であり、材料、製造プロセス、リサイクル技術など、広範な分野で技術革新が求められています。

- 自動運転(Autonomous):

- 人間の目に代わるカメラやLiDAR(ライダー)、ミリ波レーダーといった高性能センサー、そして膨大な情報を処理する高性能なECU(電子制御ユニット)やAIチップが必須となります。これらの電子デバイスの需要が爆発的に増加します。

- 軽量化技術:

- EVは重いバッテリーを搭載するため、航続距離を延ばすには車体全体の軽量化が不可欠です。従来の鉄に代わり、ハイテン(高張力鋼板)、アルミニウム、炭素繊維複合材(CFRP)などの軽量素材の採用が拡大しており、これらの材料の成形・加工技術が重要になります。

これまでエンジン関連部品で高い技術力を誇ってきた企業は、事業構造の転換という厳しい課題に直面します。一方で、エレクトロニクス部品メーカーや素材メーカー、ソフトウェア開発企業などにとっては、自動車産業への新規参入・事業拡大の大きなチャンスとなります。自動車産業の裾野は非常に広く、この分野の変革は、日本の製造業全体に地殻変動とも言える影響を及ぼすでしょう。

⑤ ロボット分野

人手不足という社会課題を解決するキーテクノロジーとして、ロボット市場は今後ますます拡大していきます。これまでの自動車工場などで活躍する産業用ロボットに加え、サービスロボットと呼ばれる新たな市場が急速に立ち上がっています。

- 産業用ロボット・協働ロボット:

- 人手不足が深刻な食品、医薬品、化粧品といった「三品産業」や、物流倉庫など、これまで自動化が難しかった分野で、協働ロボットを中心に導入が加速しています。組み立て、検査、搬送、ピッキングなど、多様な作業の自動化ニーズは尽きることがありません。

- 物流ロボット:

- EC市場の拡大に伴い、物流センターの業務量は増大する一方です。商品の棚出しを行うGTP(Goods to Person)ロボットや、自律的に倉庫内を移動するAMR(自律走行搬送ロボット)の導入が進み、省人化・効率化に貢献しています。

- 介護・医療ロボット:

- 介護現場での移乗支援や見守り、リハビリ支援などを行うロボットの開発が進んでいます。超高齢社会を迎える日本において、介護者の負担軽減と要介護者の自立支援に貢献する技術として大きな期待が寄せられています。

- 清掃・警備・配膳ロボット:

- 商業施設やオフィスビル、ホテル、レストランなどで、清掃ロボットや警備ロボット、配膳ロボットの導入事例が増えています。人手不足が深刻なサービス業の現場を支える存在として、市場はさらに拡大する見込みです。

ロボットの心臓部である高性能なモーターや減速機、そして目や耳の役割を果たすセンサー、頭脳となる制御システムといった基幹部品は、日本の製造業が世界的な競争力を持つ分野です。ロボット本体の製造だけでなく、これらのキーコンポーネントの供給においても、日本のものづくり企業が活躍する大きな舞台が広がっています。

これからの製造業が生き残るために取り組むべきこと

ここまで、製造業が直面する課題と未来のトレンド、そして成長分野について解説してきました。では、これらの変化を踏まえ、個々の企業は具体的に何に取り組むべきなのでしょうか。本章では、これからの製造業が不確実な時代を生き抜き、持続的に成長していくために不可欠な4つのアクションプランを提示します。

デジタル技術を活用した生産性向上

人手不足と国際競争の激化に対応するためには、生産性の向上が至上命題です。その最も有効な手段が、これまで述べてきたDX、AI、IoT、ロボットといったデジタル技術の活用です。しかし、重要なのは、技術を導入すること自体が目的になるのではなく、「自社のどの課題を解決し、どのような価値を生み出すのか」という目的を明確にすることです。

ステップ1:現状の可視化(見える化)

いきなり大規模なシステムを導入する前に、まずは自社の現状を正確に把握することから始めましょう。

- 生産ラインの稼働状況: どの設備が、いつ、どれくらいの時間稼働し、どれくらい停止しているのか。停止の原因は何か。安価なIoTセンサーやPLC(プログラマブルロジックコントローラ)からデータを収集するだけで、これまで気づかなかった非効率な部分が見えてきます。

- エネルギー使用量: どの設備や工程が最もエネルギーを消費しているのか。デマンド監視装置やエネルギー監視システムを導入し、エネルギー使用量を可視化することで、具体的な省エネ対策に繋がります。

- 業務プロセス: 紙の帳票やExcelでの手作業、口頭での指示など、非効率なアナログ業務がどこに潜んでいるかを洗い出します。

ステップ2:スモールスタートで成功体験を積む

可視化によって課題が明確になったら、最も効果が高く、かつ着手しやすい部分からデジタル化を試みる「スモールスタート」が有効です。

- 具体例1(品質管理): 目視検査に頼っていた工程に、AI画像検査システムを試験的に導入する。特定の不良品パターンを学習させ、検出率や作業時間の削減効果を検証します。

- 具体例2(設備保全): 最も故障が多い重要設備に振動センサーを取り付け、予知保全のPoC(概念実証)を行う。故障の予兆を早期に捉えられるかを確認します。

- 具体例3(情報共有): 紙で回覧していた日報を、チャットツールや簡単なデータベースアプリに置き換える。情報の共有スピードが上がり、過去の記録の検索も容易になります。

重要なのは、投資対効果(ROI)を意識することです。小さな成功体験を積み重ね、その効果を社内で共有することで、デジタル化への抵抗感を減らし、より大きな変革への機運を醸成していくことができます。経営層は、これを単なるコストではなく、未来への必要不可欠な投資として捉え、強力に推進することが求められます。

サプライチェーンの強化と見直し

コロナ禍や地政学リスクによって、従来の効率性一辺倒のサプライチェーンがいかに脆いかが明らかになりました。これからの製造業には、効率性に加えて「レジリエンス(強靭性)」と「サステナビリティ(持続可能性)」を兼ね備えたサプライチェーンの再構築が求められます。

1. サプライヤーの多元化(デュアル/マルチソーシング)

特定の部品や原材料を、一社のサプライヤーや一国に依存する状態は極めて危険です。重要な部品については、国内と海外、あるいは複数の国にサプライヤーを分散させる「デュアルソーシング」や「マルチソーシング」を検討しましょう。これにより、一箇所で供給トラブルが発生しても、他のサプライヤーからの調達でカバーでき、生産停止のリスクを低減できます。

2. 在庫管理の最適化と戦略的在庫

ジャストインタイムの思想は重要ですが、あらゆる品目で在庫ゼロを目指すのは現実的ではありません。調達リードタイムが長い部品や、代替が効かない重要部品については、一定量の「戦略的在庫」を持つことを検討する必要があります。一方で、サプライチェーン全体の情報を可視化し、需要予測の精度を高めることで、不要な在庫を削減する努力も同時に進めることが重要です。

3. 生産拠点の見直し(国内回帰・ニアショアリング)

海外の生産コスト上昇や為替リスク、地政学リスクを考慮し、生産拠点の一部を国内に戻す「国内回帰(リショアリング)」や、自国に近い地域に移す「ニアショアリング」の動きが活発化しています。国内に生産拠点を持つことは、サプライチェーンの安定化に繋がるだけでなく、国内の雇用創出や技術の空洞化防止にも貢献します。最新の自動化技術を導入すれば、人件費の差を吸収し、国内でも十分に競争力のある生産が可能です。

4. サプライチェーン全体の可視化と情報共有

自社だけでなく、部品を供給してくれるサプライヤー(ティア1)、さらにその先のサプライヤー(ティア2、ティア3)まで含めたサプライチェーン全体の状況を把握することが理想です。受発注情報や在庫情報、生産進捗状況などを共有するデジタルプラットフォームを導入することで、どこかで問題が発生した際に、迅速に影響範囲を特定し、対策を講じることができます。

これらの取り組みは、リスク管理であると同時に、企業の社会的責任(CSR)やESG(環境・社会・ガバナンス)経営の一環としても重要視されています。

多様な人材の確保と育成(リスキリング)

どんなに優れた技術や設備を導入しても、それを使いこなし、価値を創造するのは「人」です。人手不足と技術継承という構造的な課題を乗り越えるためには、人材戦略を経営の最優先課題として位置づける必要があります。

1. ダイバーシティ&インクルージョンの推進

従来の「日本人男性中心」の働き方から脱却し、女性、高齢者、外国人、障がいを持つ人など、多様なバックグラウンドを持つ人材が能力を最大限に発揮できる環境を整備することが不可欠です。

- 女性の活躍推進: 柔軟な勤務時間や育児支援制度の充実、女性管理職の登用などを通じて、女性が働き続けやすい職場環境を作ります。

- 高齢者の活用: 長年培ってきた経験とスキルを持つベテラン社員が、定年後も嘱託やパートタイムなど多様な形で働き続けられる制度を整備します。彼らの知見は、若手の教育や技術継承において貴重な財産となります。

- 外国人人材の登用: 国内で労働力を確保するのが難しい場合は、海外からの優秀な人材の採用も積極的に検討します。言語や文化の壁を乗り越えるためのサポート体制を整えることが重要です。

2. リスキリング(学び直し)の強化

DXやGXといった大きな変革の時代には、従業員が新たな知識やスキルを習得する「リスキリング」が不可欠です。

- デジタルリテラシー教育: 全従業員を対象に、基本的なITツールの使い方やデータ活用の基礎知識に関する研修を実施します。

- 専門人材の育成: AIやデータサイエンス、ロボット工学といった専門分野について、意欲のある従業員を対象に、外部研修への派遣やオンライン学習プログラムの提供などを通じて、高度なスキル習得を支援します。

- 経営層の学び直し: 最もリスキリングが必要なのは、実は経営層かもしれません。最新の技術トレンドやビジネスモデルを学び、自社の変革をリードする強い意志を持つことが求められます。

3. 魅力ある職場づくりとエンゲージメント向上

若者から選ばれる企業になるためには、賃金や福利厚生といった待遇面の改善はもちろんのこと、「働きがい」のある職場を作ることが重要です。企業のビジョンや目標を共有し、従業員一人ひとりの貢献を正当に評価し、成長を支援する文化を醸成することで、従業員のエンゲージメント(仕事への熱意や貢献意欲)を高めることができます。

環境問題への対応と新たなビジネスモデルの創出

原材料・エネルギー価格の高騰や脱炭素化の要請は、製造業にとって大きな圧力ですが、これを新たなビジネスチャンスと捉える逆転の発想が求められます。

1. GX(グリーントランスフォーメーション)を競争力の源泉に

省エネや再生可能エネルギーの導入は、コスト削減だけでなく、企業の環境性能を高め、ブランドイメージを向上させます。取引先や金融機関からの評価も高まり、資金調達や取引拡大において有利に働く可能性があります。「CO2排出量が少ない」ということが、製品の重要な付加価値となる時代は目前に迫っています。

2. サーキュラーエコノミー型ビジネスモデルへの転換

これまでの「モノを売って終わり」というビジネスモデルから脱却し、製品のライフサイクル全体に関与する新たなモデルを模索しましょう。

- リマニュファクチャリング事業: 使用済みの自社製品を回収し、分解・洗浄・部品交換を行って新品同様の性能で再製品化して販売する。新品よりも安価で提供できるため、新たな顧客層を開拓できます。

- サービス化(PaaS: Product as a Service): 製品そのものを所有させるのではなく、製品が提供する「機能」や「価値」をサービスとして提供し、利用料を受け取るモデルです。例えば、工作機械を販売するのではなく、「月額〇円で〇〇時間の加工能力を提供」するといった形です。これにより、顧客は初期投資を抑えられ、メーカーは安定した継続収入と顧客との長期的な関係を築くことができます。

3. 新たな価値提案

自社のコア技術や製造ノウハウを、これまでとは異なる分野に応用できないかを検討することも重要です。例えば、精密加工技術を医療機器分野に、材料技術を航空宇宙分野に展開するなど、成長分野への参入を視野に入れることで、新たな収益の柱を築くことができます。

これらの取り組みは、一朝一夕に成果が出るものではありません。しかし、変化を恐れず、試行錯誤を繰り返しながら未来への種を蒔き続ける企業こそが、これからの時代を生き残ることができるのです。

まとめ

本記事では、日本の製造業が置かれている現状から、直面する深刻な課題、そして未来を切り拓くための重要なトレンドと具体的な戦略について、多角的に解説してきました。

日本の製造業は、「人手不足」「技術継承難」「DXの遅れ」「サプライチェーンの脆弱性」「コスト高騰」という、複雑に絡み合った課題に直面しています。これらは、長年にわたる経済の構造変化と、グローバルな環境変化がもたらした、避けては通れない試練です。

しかし、未来は決して暗いものではありません。DX、AI、IoT、ロボット、GX、5G、3Dプリンターといった革新的な技術トレンドは、これらの課題を克服し、ものづくりのあり方を根底から変える強力な武器となります。これらの技術を活用することで、生産性を飛躍的に向上させ、熟練の技をデジタルな形で継承し、環境問題に対応しながら新たな価値を創造することが可能です。

特に、「半導体」「航空宇宙」「医療・ヘルスケア」「次世代自動車」「ロボット」といった分野は、社会的な需要と技術革新が交差する、大きな成長ポテンシャルを秘めたフロンティアです。

これからの製造業が生き残るために、すべての企業が取り組むべきことは明確です。

- デジタル技術を活用し、徹底的に生産性を向上させること。

- レジリエントで持続可能なサプライチェーンを再構築すること。

- 多様な人材を確保・育成し、全社的にリスキリングを推進すること。

- 環境問題をビジネスチャンスと捉え、新たな価値創造に挑戦すること。

日本の製造業が持つ、高品質で緻密な「モノづくり」の精神と技術は、今なお世界に誇るべき財産です。この強固な土台の上に、デジタルの力を掛け合わせることができたとき、日本の製造業は再び世界の舞台で力強く輝きを放つことができるでしょう。

最も重要なのは、変化の波をただ傍観するのではなく、自らその波に乗り、未来を創り出す主体となることです。 本記事が、そのための第一歩を踏み出す一助となれば幸いです。