日本の経済を長年にわたり支え続けてきた基幹産業、製造業。高品質な「メイドインジャパン」製品は世界中で高い評価を受け、日本の国際競争力の源泉となってきました。しかし近年、「製造業の未来は暗い」「日本のものづくりはもう終わりだ」といった悲観的な声が聞かれるようになりました。

少子高齢化による人手不足、グローバルな競争の激化、そしてデジタル化の遅れなど、製造業が直面する課題は確かに深刻です。現場からは悲鳴にも似た声が上がり、将来に不安を感じている経営者や従業員の方も少なくないでしょう。

しかし、本当に製造業の未来は暗いだけなのでしょうか。結論から言えば、製造業の未来は、課題にどう向き合い、変革をどう進めるかによって、明るくも暗くもなります。 課題の裏には必ずチャンスが潜んでおり、AI、IoT、ロボットといった先進技術は、これらの課題を乗り越え、新たな成長を遂げるための強力な武器となります。

この記事では、日本の製造業が置かれている現状をデータに基づいて客観的に分析し、「未来が暗い」と言われる理由を深掘りします。その上で、AIやIoTなどのテクノロジーがもたらす明るい未来像を提示し、製造業が今後乗り越えるべき課題と、未来を生き抜くための具体的な6つの戦略を徹底的に解説します。

この記事を読み終える頃には、製造業の未来に対する漠然とした不安が、具体的な行動計画へと変わっているはずです。自社の未来を切り拓くためのヒントが、ここにあります。

目次

日本の製造業の現状

製造業の未来を語る上で、まずはその「現在地」を正確に把握することが不可欠です。ここでは、日本の経済における製造業の重要性と、人材の動向について、客観的なデータをもとに詳しく見ていきましょう。

GDPに占める割合と市場規模

製造業は、今なお日本経済において極めて重要な位置を占めています。その影響力は、国内総生産(GDP)に占める割合から明確に見て取れます。

内閣府が発表している「2022年度国民経済計算」によると、日本の名目GDP(国内総生産)は約561兆円でした。このうち、製造業が生み出した付加価値額(名目)は約115兆円に達し、GDP全体の約20.5%を占めています。 これは、サービス業や不動産業など他のどの産業よりも大きな割合であり、製造業が日本経済の屋台骨であることを明確に示しています。(参照:内閣府「2022年度国民経済計算(2015年基準・2008SNA)」)

この「GDPの約2割を占める」という事実は、製造業の景気動向が日本経済全体に直接的な影響を与えることを意味します。例えば、自動車産業が好調であれば、関連する部品メーカーや素材メーカー、さらには販売や整備に関わるサービス業まで、幅広い分野に経済的な恩恵が波及します。逆に、製造業が停滞すれば、日本経済全体が冷え込むことになりかねません。

日本の製造業の市場規模は巨大であり、その内訳も多岐にわたります。経済産業省の「2023年経済構造実態調査(製造業事業所調査)」によると、主な業種の出荷額は以下のようになっています。

- 輸送用機械器具製造業(自動車など):約66兆円

- 化学工業:約33兆円

- 食料品製造業:約32兆円

- 生産用機械器具製造業:約29兆円

- 電気機械器具製造業:約20兆円

(参照:経済産業省「2023年経済構造実態調査(製造業事業所調査)結果の概要」)

これらの数字からも分かるように、自動車産業が突出して大きな規模を誇っていますが、それ以外にも化学、食料品、産業機械など、世界的に高い競争力を持つ分野が数多く存在します。特に、最終製品だけでなく、その性能を左右する素材や部品、製造装置といった「川上」の分野で、日本企業は独自の強みを発揮してきました。

しかし、長期的な視点で見ると、製造業のGDPに占める割合は緩やかな減少傾向にあります。1990年代には25%前後を維持していましたが、経済のサービス化やグローバル化の進展に伴い、徐々にそのシェアを低下させてきました。これは、製造業の重要性が低下したというよりも、日本経済の構造そのものが変化してきた結果と言えます。重要なのは、割合の増減に一喜一憂するのではなく、変化する経済環境の中で、製造業が今後どのような価値を創出し、日本経済に貢献していくかを考えることです。

就業者数の推移

産業の活力を測るもう一つの重要な指標が「就業者数」です。製造業は、長年にわたり日本の雇用を支える巨大な受け皿であり続けてきました。

総務省統計局の「労働力調査」によると、2023年平均の製造業の就業者数は約1,044万人でした。これは、全就業者数(約6,747万人)の約15.5%にあたります。GDPシェアと同様に、依然として多くの人々が製造業に従事しており、雇用の安定に大きく貢献していることがわかります。(参照:総務省統計局「労働力調査(基本集計)2023年(令和5年)平均結果の概要」)

しかし、この就業者数も長期的に見ると、明確な減少トレンドをたどっています。日本の製造業就業者数は、1992年の1,604万人をピークに、約30年間で560万人以上も減少しました。この背景には、以下のような複数の要因が絡み合っています。

- 生産拠点の海外移転: 経済のグローバル化に伴い、多くの企業がコスト削減や新興国市場へのアクセスを目的として、生産拠点を海外へ移転させました。これにより、国内の工場が閉鎖・縮小され、雇用が失われました。

- 生産性の向上: FA(ファクトリーオートメーション)の進展により、ロボットや自動化設備が導入され、従来は人手に頼っていた作業が機械に置き換わりました。これにより、より少ない人数で高い生産量を達成できるようになった一方で、単純作業を中心とした雇用は減少しました。

- 産業構造の変化: 日本経済全体がサービス業中心へとシフトしていく中で、若者を中心に製造業以外の産業への就職を希望する人が増えたことも一因です。

さらに深刻なのが、就業者の「高齢化」です。製造業就業者のうち、55歳以上の割合は年々増加しており、若年層(34歳以下)の割合は減少傾向にあります。これは、熟練技能を持つベテラン層が間もなく大量に退職時期を迎え、彼らが持つ貴重な技術やノウハウが失われる「2025年の崖」や「技術継承問題」に直結します。

現状をまとめると、製造業は今なお日本経済の中核をなす巨大産業であるものの、そのシェアや就業者数は長期的に減少傾向にあります。そして、その内部では高齢化が着実に進行しており、人材という側面で大きな課題を抱えていることがわかります。この現状認識こそが、製造業の未来を考える上での出発点となるのです。

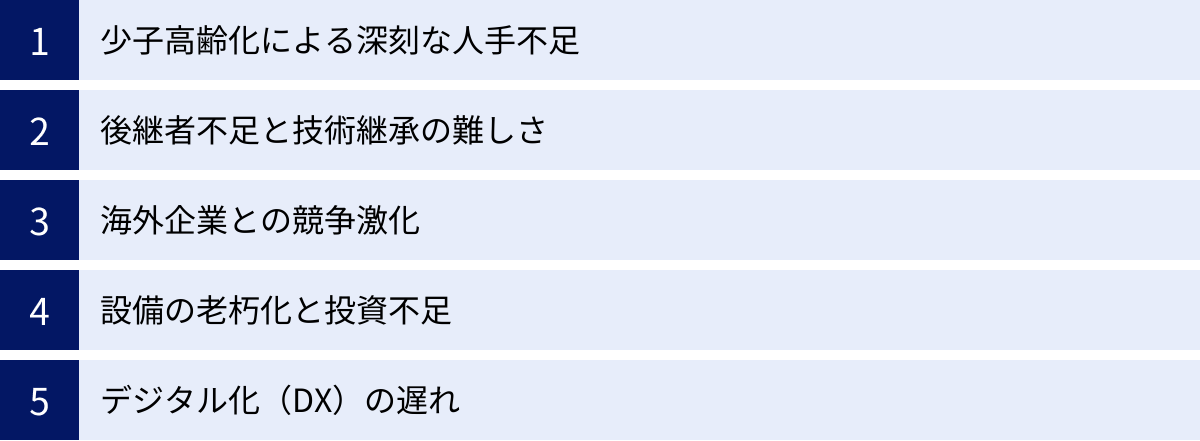

製造業の未来が「暗い」「やばい」と言われる5つの理由

日本の製造業が依然として経済の根幹である一方で、「未来は暗い」「このままではやばい」といった危機感が広く共有されています。こうした悲観論の背景には、単なる印象論ではなく、構造的で根深い問題が存在します。ここでは、その代表的な5つの理由を具体的に掘り下げていきます。

① 少子高齢化による深刻な人手不足

日本社会全体が直面する最大の課題である少子高齢化は、労働集約的な側面をいまだに多く抱える製造業にとって、特に深刻な影響を及ぼしています。生産現場を支える担い手の不足は、企業の存続そのものを脅かすクリティカルな問題です。

厚生労働省が発表する有効求人倍率を見ても、製造業における人手不足の深刻さは明らかです。特に、製品製造・加工処理の職業における有効求人倍率は、常に全職業平均を上回る水準で推移しており、企業が求人を出しても必要な人材が集まらない状況が続いています。

この人手不足は、単に「人が足りない」という量的な問題に留まりません。質的な問題も深刻です。具体的には、以下のような事態が各地の工場で起きています。

- 技能労働者の高齢化とリタイア: 長年の経験で培われた高度な技術を持つベテラン技能者が次々と定年を迎え、現場を去っています。しかし、若手従業員が十分に確保できていないため、その技能が誰にも引き継がれないまま失われてしまうケースが頻発しています。

- 若者離れの加速: 「3K(きつい、汚い、危険)」という古いイメージがいまだに根強く、若者から敬遠されがちな傾向があります。また、より柔軟な働き方が可能なIT業界やサービス業界に人気が集まり、製造業への人材流入が滞っています。

- 多能工の育成困難: かつては一人の作業員が複数の工程をこなせる「多能工」を育成することで、生産ラインの柔軟性を維持していました。しかし、人材不足と短期的な成果を求める風潮の中で、時間をかけた多能工の育成が困難になり、現場の対応力が低下しています。

人手不足が続くと、企業は受注があっても生産能力が追いつかず、ビジネスチャンスを逃してしまいます。また、残された従業員一人ひとりへの負担が増大し、労働環境の悪化、ひいては離職率の上昇という悪循環に陥る危険性も高まります。少子高齢化という抗いがたい大きな流れの中で、いかにして生産性を維持・向上させていくかが、製造業の喫緊の課題となっています。

② 後継者不足と技術継承の難しさ

人手不足と密接に関連するのが、中小企業を中心に深刻化している「後継者不足」の問題です。日本の製造業は、高い技術力を持つ多くの中小企業によって支えられていますが、その多くが事業承継の壁に直面しています。

帝国データバンクの「全国企業「後継者不在率」動向調査(2023年)」によると、企業の約57.2%が後継者不在という状況にあり、特に製造業も例外ではありません。経営者が高齢になっても、子供が別の職業に就いていたり、親族内に引き継ぐ意思のある人がいなかったりするケースが非常に多くなっています。

後継者が見つからずに廃業を選択せざるを得ない場合、その企業が長年培ってきた独自の技術やノウハウ、そして取引先との信頼関係といった無形の資産が社会から失われてしまいます。これは、個々の企業の存続問題であると同時に、日本の製造業全体のサプライチェーンの弱体化、ひいては国際競争力の低下に直結する大きな損失です。

さらに、たとえ後継者が見つかったとしても、「技術継承」というもう一つの高いハードルが待ち構えています。製造現場における高度な技術の多くは、マニュアル化が難しい「暗黙知」です。

- 「匠の技」の言語化・可視化の困難さ: 例えば、金属を削る際の微妙な力加減や音の変化、溶接の際の溶融池の状態の見極めなど、熟練技能者が五感で判断しているノウハウは、言葉や文章で正確に伝えることが極めて困難です。

- OJT(On-the-Job Training)の限界: 従来は、ベテランが若手につきっきりで指導するOJTを通じて技術が継承されてきました。しかし、人手不足でベテラン自身も目の前の業務に追われているため、指導に十分な時間を割くことができなくなっています。

暗黙知である技術をいかにして「形式知」に変換し、次世代に効率的に伝えていくか。 この課題を解決できなければ、日本のものづくりが誇る品質や精度は、世代とともに失われていくほかありません。

③ 海外企業との競争激化

かつて「メイドインジャパン」は品質の代名詞であり、世界市場を席巻しました。しかし、現在では状況が大きく変わっています。特に、中国や韓国、台湾、東南アジア諸国の企業の著しい成長により、グローバルな競争環境はかつてなく厳しいものとなっています。

競争の軸は、主に「コスト」と「スピード」です。

- コスト競争: 新興国の企業は、豊富な労働力と低い人件費を武器に、日本製品と同等の機能を持つ製品を圧倒的な低価格で市場に投入してきます。特に、テレビや白物家電、スマートフォンといった汎用的な製品分野では、日本企業は価格競争で劣勢に立たされ、多くの市場でシェアを失いました。

- スピード競争: 市場のニーズが多様化し、製品ライフサイクルが短縮化する中で、開発から生産、市場投入までのスピードが競争優位性を左右するようになりました。意思決定が速く、柔軟な生産体制を持つ海外企業に対し、品質を重視するあまり開発に時間がかかりがちな日本企業は、市場の変化に対応しきれないケースが増えています。

もちろん、日本企業が高付加価値な部品や素材、高度な生産設備といった分野で依然として高い競争力を維持しているのは事実です。しかし、最終製品市場での存在感が薄れることは、ブランド力の低下や、市場ニーズを直接把握する機会の損失につながります。

もはや「高品質」であるだけでは生き残れない時代に突入しています。品質を維持しつつ、いかにしてコスト競争力と開発スピードを高めていくか。この難題に対する答えを見つけられなければ、日本製品が活躍できる場はますます限定的になっていくでしょう。

④ 設備の老朽化と投資不足

日本の製造業の強さを支えてきた生産設備にも、深刻な問題が忍び寄っています。それは「設備の老朽化」です。多くの工場では、高度経済成長期やバブル期に導入された機械や設備が、更新されないまま現在も稼働し続けています。

経済産業省の調査でも、多くの企業が生産設備の老朽化を経営課題として認識しています。古い設備を使い続けることには、以下のような多くのデメリットが伴います。

- 生産性の低下: 最新の設備に比べて生産スピードが遅く、エネルギー効率も悪いため、生産コストが高止まりします。

- 故障リスクの増大: 経年劣化により、予期せぬ故障やトラブルが頻発し、生産ラインが停止するリスクが高まります。修理部品の供給が終了している場合もあり、復旧に時間がかかることも少なくありません。

- 品質の不安定化: 設備の精度が低下し、製品の品質にばらつきが生じやすくなります。

- 安全性の問題: 安全基準が古いままの設備では、労働災害につながる危険性も高まります。

では、なぜ設備の更新が進まないのでしょうか。最大の理由は「投資資金の不足」です。特に中小企業にとっては、最新の生産設備は高額であり、投資に踏み切るための体力がありません。また、将来の市場動向が不透明な中で、多額の設備投資に見合うリターンが得られるか確信が持てず、経営者が投資を躊躇してしまうケースも多く見られます。

この設備投資への消極的な姿勢が、生産性の低下を招き、収益を悪化させ、さらなる投資不足につながるという負のスパイラルを生み出しています。老朽化した設備という「負の遺産」を抱えたままでは、最新設備を導入して生産性を高める海外企業との競争に勝ち抜くことは極めて困難です。

⑤ デジタル化(DX)の遅れ

これまでに挙げた4つの課題(人手不足、技術継承、競争激化、設備老朽化)を解決する切り札として期待されているのが、デジタル技術の活用、すなわちDX(デジタルトランスフォーメーション)です。しかし、日本の製造業は、このDXへの取り組みが他国や他産業に比べて遅れているという深刻な問題を抱えています。

独立行政法人情報処理推進機構(IPA)が発行した「DX白書2023」によると、日本企業のDXへの取り組みは米国に比べて遅れており、特に「成果が出ている」と回答した企業の割合は低い水準に留まっています。

製造現場では、依然として紙の図面や日報、FAXを使った受発注、勘と経験に頼った生産管理といったアナログな業務が数多く残存しています。DXが進まない背景には、以下のような複合的な要因があります。

- IT人材の不足: DXを推進できるスキルを持った人材が社内にいない、または採用できない。

- 経営層の理解不足: 経営者がDXの重要性や効果を十分に理解しておらず、投資に消極的である。

- 既存システムの複雑化: 長年にわたって部署ごとに導入されたシステムが乱立し(サイロ化)、全社的なデータ連携を阻んでいる。

- 費用対効果の不明確さ: DXに投資しても、どれだけの利益が生まれるのかが具体的に見えないため、投資判断ができない。

- 現場の抵抗: 新しいツールの導入や業務プロセスの変更に対して、現場の従業員が抵抗感を示す。

デジタル化の遅れは、データの収集・分析を困難にし、迅速な意思決定を妨げます。結果として、生産性の向上や新たな付加価値の創出といった機会を逃し、競争力を失っていくことになります。これらの5つの理由が複合的に絡み合うことで、製造業の未来に対する悲観論が形成されているのです。

製造業の未来は明るい?将来性を拓く5つの重要テクノロジー

前章で述べたように、日本の製造業が抱える課題は深刻であり、未来を悲観する声があるのも事実です。しかし、それは物語の半分に過ぎません。テクノロジーの進化は、これらの課題を克服し、製造業を新たなステージへと引き上げる大きな可能性を秘めています。ここでは、製造業の未来を明るく照らす5つの重要テクノロジーについて、その具体的な活用法と可能性を詳しく解説します。

① AI(人工知能)

AI(人工知能)は、もはやSFの世界の話ではなく、製造業のあらゆるプロセスに変革をもたらす現実的な技術です。AIは、人間の能力を拡張・代替し、これまで不可能だったレベルの効率化と最適化を実現します。

製造業におけるAIの活用例は多岐にわたりますが、代表的なものをいくつかご紹介します。

| AI活用分野 | 具体的な適用例 | 期待される効果 |

|---|---|---|

| 品質管理 | 画像認識AIによる製品の外観検査自動化。熟練検査員の「目」を学習し、微細な傷や汚れ、寸法のズレを高速かつ高精度で検出する。 | 検査精度の向上と均質化、検査員の負担軽減、24時間365日の連続検査、人件費削減。 |

| 生産計画 | 過去の販売データ、天候、市場トレンド、SNSの情報などを分析し、将来の製品需要を高い精度で予測する。 | 在庫の最適化(欠品・過剰在庫の防止)、生産計画立案の迅速化、原材料の適切な調達。 |

| 設備保全 | 設備のセンサーから収集した振動や温度、音などのデータをAIが常時監視し、故障の兆候を事前に検知する(予知保全)。 | 突発的な設備停止の防止による生産機会損失の回避、計画的なメンテナンスによるコスト削減(CBM)。 |

| 設計開発 | 設計者が設定した要件(強度、重量、コストなど)に基づき、AIが最適な形状や構造を自動で生成する(ジェネレーティブデザイン)。 | 開発期間の大幅な短縮、人間では思いつかないような革新的な設計、製品の軽量化・高性能化。 |

これらの活用により、人手不足の問題に対しては、検査や監視業務の自動化で対応できます。技術継承の問題に対しては、熟練者のノウハウをAIに学習させることで、その「技」をデジタルデータとして保存・再現することが可能になります。例えば、外観検査AIは、まさにベテラン検査員の「暗黙知」を「形式知」へと変換する試みと言えます。

AI導入の際には、質の高い大量のデータ(教師データ)が必要になることや、AIを使いこなせる人材の育成が課題となりますが、そのインパクトは計り知れません。AIは、製造業の頭脳となり、データに基づいた科学的な意思決定を可能にする、未来を拓くための最重要テクノロジーです。

② IoT(モノのインターネット)

IoT(Internet of Things)は、工場内のあらゆるモノ(機械、設備、治具、部品、製品、作業者など)にセンサーを取り付け、それらをインターネットに接続する技術です。IoTは、工場の「神経網」として機能し、これまで見えなかった現場の状況をリアルタイムでデータ化(見える化)します。

IoTがもたらす最大の価値は、「見える化」にあります。

- 生産状況のリアルタイム監視: 各設備の稼働状況、生産進捗、エネルギー使用量などを、事務所や遠隔地のPC・タブレットからリアルタイムで把握できます。これにより、問題が発生した際に迅速な対応が可能となり、生産のボトルネックを特定しやすくなります。

- トレーサビリティの確保: 製品や部品に付けられたIDを各工程で読み取ることで、「いつ、どこで、誰が、何を、どのように」製造したかの履歴を正確に追跡できます。これにより、品質問題が発生した際の原因究明が迅速化し、リコールの範囲を最小限に抑えることができます。

- 遠隔での監視・操作: 熟練者が遠隔地から現場の若手作業員に映像を通じて指示を出したり、専門家が海外の工場の設備を遠隔で診断・メンテナンスしたりすることが可能になります。

そして、IoTの真価は、前述のAIと組み合わせることで発揮されます。 IoTが神経網として現場の生きたデータを収集し、AIがその膨大なデータを脳として分析・判断する。この連携によって、単なる「見える化」から、データに基づいた「最適化」へとステップアップできます。例えば、IoTセンサーが収集した設備の稼働データをAIが分析し、故障を予知する(予知保全)のがその典型例です。

設備の老朽化という課題に対しても、IoTセンサーを後付けすることで、既存の古い設備の状態を監視し、延命させることが可能になります。IoTは、スマートファクトリーを実現するための土台となる、不可欠なテクノロジーです。

③ 産業用ロボット

人手不足が深刻化する製造現場において、産業用ロボットは直接的な解決策となります。従来、産業用ロボットは自動車工場などで溶接や塗装といった特定の作業を行う大型のものが主流でしたが、近年では技術革新により、その姿も多様化しています。

特に注目されているのが、人間と同じ空間で安全に作業できる「協働ロボット(コボット)」です。協働ロボットは、従来の産業用ロボットに比べて以下のような特徴があります。

- 安全性: 人に接触すると自動で停止する安全機能を備えているため、安全柵で囲う必要がなく、省スペースで設置できます。

- 柔軟性: 小型・軽量で移動が容易なため、生産量の変動に応じて柔軟に配置を変更できます。

- 操作の容易さ: 専門的なプログラミング知識がなくても、タブレットを使ったり、ロボットアームを直接動かしたりして直感的に動作を教えること(ダイレクトティーチング)ができます。

これにより、これまでロボット導入が難しかった中小企業の組み立て工程や、多品種少量生産の現場でも、ロボット活用が現実的な選択肢となってきました。単純な繰り返し作業や、重量物の搬送といった身体的負担の大きい作業をロボットに任せることで、人間はより付加価値の高い、創造的な作業に集中できるようになります。

ロボットは人間の仕事を奪うものではなく、人間を過酷な労働から解放し、生産性を飛躍的に高めるためのパートナーです。人手不足を補い、働きやすい職場環境を実現する上で、ロボット技術のさらなる進化と普及が期待されます。

④ 3Dプリンター

3Dプリンター(アディティブ・マニュファクチャリング:AM)は、3次元のデジタルデータをもとに、樹脂や金属などの材料を一層ずつ積み重ねて立体物を造形する技術です。従来の、材料の塊から削り出す「除去加工」とは正反対の発想であり、ものづくりの常識を覆す可能性を秘めています。

製造業における3Dプリンターの活用法は、試作品製作から最終製品の製造まで、幅広く拡大しています。

- 試作品(プロトタイプ)製作の迅速化: 設計データを送れば、数時間から数日で実物のモデルが手に入ります。これにより、設計の検証や修正を迅速に繰り返すことができ、開発リードタイムを大幅に短縮できます。

- 複雑な形状の一体成形: 従来の工法では製造が困難だった、内部に冷却水路を持つような複雑な形状や、中空構造を持つ部品も一体で造形できます。これにより、部品の軽量化や高機能化が実現します。

- 金型不要のオンデマンド生産: 3Dプリンターは金型を必要としないため、一個からの小ロット生産や、顧客ごとに仕様を変えるカスタマイズ生産に極めて有利です。

- 補修部品(サービスパーツ)の製造: 生産が終了した古い設備の補修部品が必要になった場合でも、設計データさえあれば3Dプリンターで製造できます。これにより、部品在庫を抱えるコストやリスクを削減できます。

3Dプリンターは、ものづくりを「所有」から「データ」へと転換させます。 データさえあれば、時間や場所を問わずに必要なものを必要な数だけ生産できる「デジタルマニュファクチャリング」の世界を実現します。これは、サプライチェーンのあり方を根本から変える可能性を秘めた、革新的なテクノロジーです。

⑤ 5G(第5世代移動通信システム)

5Gは、単にスマートフォンが速くなるだけの技術ではありません。その「超高速・大容量」「超低遅延」「多数同時接続」という3つの特徴は、製造業のデジタル化を加速させる強力なインフラとなります。

- 超高速・大容量: 4K/8Kといった高精細な映像データを、遅延なくリアルタイムに伝送できます。これにより、遠隔地にいる熟練者が、現場の作業員が見ているカメラ映像を見ながら、リアルタイムで精密な作業指示を行う「遠隔作業支援」が可能になります。

- 超低遅延: 通信のタイムラグが極めて小さくなるため、ロボットや無人搬送車(AGV)を無線で正確に、リアルタイムに制御できます。これにより、工場内のレイアウトを柔軟に変更できる、ケーブルレスな生産ラインの構築が容易になります。

- 多数同時接続: 1平方キロメートルあたり100万台という膨大な数のデバイスを同時にネットワークに接続できます。これにより、工場内に設置された無数のIoTセンサーからのデータを、安定して収集することが可能になります。

これらの特徴を活かすことで、5Gはスマートファクトリーの「神経網」として機能します。IoTセンサーが収集した膨大なデータを遅延なくクラウドに送り、AIが分析し、その結果をリアルタイムでロボットや作業者にフィードバックする。5Gは、こうしたデータ循環のサイクルを高速化・安定化させ、工場のさらなる知能化を実現します。

これらの5つのテクノロジーは、それぞれが独立して機能するだけでなく、相互に連携することで相乗効果を生み出します。IoTで収集したデータを5Gで送り、AIで分析し、その結果をロボットや3Dプリンターに反映させる。 このようなテクノロジーの融合こそが、日本の製造業が抱える課題を乗り越え、明るい未来を切り拓くための鍵となるのです。

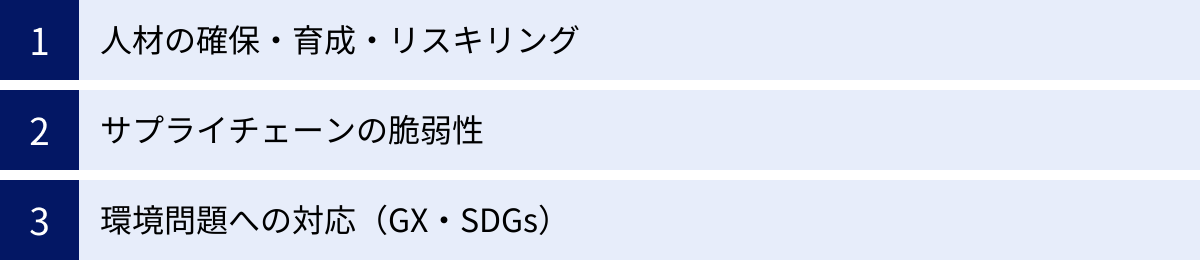

製造業が今後乗り越えるべき3つの課題

AIやIoTといった先進技術は、製造業に明るい未来をもたらす大きな可能性を秘めています。しかし、単にテクノロジーを導入するだけで、すべての問題が解決するわけではありません。これらの技術を真に活かし、持続的な成長を遂げるためには、企業が組織として、また戦略として乗り越えなければならない本質的な課題が存在します。ここでは、特に重要となる3つの課題について深掘りします。

① 人材の確保・育成・リスキリング

テクノロジーが進化すればするほど、逆説的ですが「人」の重要性はますます高まります。DXやスマートファクトリー化の成否は、最終的にそれを使いこなし、価値を創造できる人材をいかに確保・育成できるかにかかっています。

製造業が直面する人材面の課題は、大きく3つの側面に分けられます。

- デジタル人材の確保:

AI、IoT、データサイエンスといった分野の専門知識を持つデジタル人材は、あらゆる産業で引く手あまたであり、獲得競争が激化しています。特に、IT業界などに比べて給与水準や労働環境の魅力で劣ると見なされがちな製造業は、優秀なデジタル人材を外部から採用することが非常に困難な状況です。自社で育成するにも時間がかかり、多くの企業がIT人材不足に悩んでいます。 - 既存従業員のリスキリング(学び直し):

DXは、一部の専門家だけが進めるものではありません。現場で働くすべての従業員が、新しい技術やツールを理解し、活用できなければ、真の変革は起こりません。例えば、これまで勘と経験で作業してきた現場の作業員が、データを見て改善活動を行ったり、協働ロボットの簡単な操作やメンテナンスを行ったりする必要があります。そのためには、全社的なリスキリングの仕組みを構築し、従業員が継続的に新しいスキルを学べる環境を整えることが不可欠です。これは、従業員のキャリア自律を促し、エンゲージメントを高める上でも重要な取り組みとなります。 - 変革をリードする経営層・管理職の育成:

テクノロジーの導入は、あくまで手段です。重要なのは、それを活用して「どのような経営課題を解決し、どのような新しい価値を創造するか」というビジョンを描き、組織を導くリーダーシップです。経営層や管理職がデジタル技術の可能性と限界を正しく理解し、全社的な変革を力強く推進していくマインドセットを持つことが求められます。現場の抵抗や短期的な成果が出ない時期を乗り越え、変革をやり遂げるには、トップの強いコミットメントが欠かせません。

これらの人材課題を解決するためには、魅力的な労働条件の提示や採用戦略の見直しといった短期的な施策に加え、社内の教育体系の抜本的な見直し、挑戦を奨励し失敗を許容する文化の醸成といった、長期的視点に立った組織開発が求められます。

② サプライチェーンの脆弱性

製品を顧客に届けるまでには、原材料の調達、部品の製造、組み立て、物流、販売といった一連の流れ、すなわち「サプライチェーン」が存在します。日本の製造業は、効率性を追求した「ジャストインタイム」方式に代表されるように、洗練されたサプライチェーンを構築してきました。しかし、その効率性を重視したサプライチェーンが、近年の予測不可能な出来事によって、いかに脆弱であるかが露呈しました。

COVID-19のパンデミックによるロックダウン、米中間の貿易摩擦、ロシアのウクライナ侵攻といった地政学的リスク、あるいは自然災害などにより、サプライチェーンは寸断され、多くの企業が部品不足による生産停止に追い込まれました。特定の国や特定のサプライヤーに依存したサプライチェーンは、効率的である反面、非常時には極めて脆いという現実が突きつけられたのです。

この脆弱性を克服し、レジリエント(強靭)なサプライチェーンを再構築するために、製造業は以下のような取り組みを進める必要があります。

- サプライチェーンの可視化: まずは、自社のサプライチェーン全体を正確に把握することが第一歩です。一次取引先(Tier1)だけでなく、その先の二次(Tier2)、三次(Tier3)の取引先まで含めて、「どこで、何が、どれだけ」生産・保管されているのかをデータで可視化し、リスクを特定できる体制を整える必要があります。

- 供給元の多元化(マルチソーシング): 特定の部品や原材料の調達を、一社や一国に依存するのではなく、複数のサプライヤーや複数の国・地域に分散させる戦略です。これにより、一か所で問題が発生しても、他の供給元からの調達でカバーできるようになり、供給途絶のリスクを低減できます。

- 在庫の最適化: 「在庫は悪」という考え方を見直し、重要な部品については一定量の戦略的な在庫を持つことも必要になります。もちろん、過剰な在庫はコスト増につながるため、需要予測の精度を高め、リスクとコストのバランスを取りながら最適な在庫水準を維持することが求められます。

- 国内回帰(リショアリング)・近隣国への移管(ニアショアリング): 海外に依存しすぎていた生産拠点の一部を、国内や地理的に近い国に戻す動きも加速しています。これにより、リードタイムの短縮や地政学的リスクの低減が期待できます。

これからのサプライチェーンマネジメントは、従来の「効率性」一辺倒から、「効率性」と「強靭性(レジリエンス)」の両立へと舵を切ることが求められます。

③ 環境問題への対応(GX・SDGs)

もはや、環境問題への対応は、企業の社会的責任(CSR)活動の一環という位置づけではありません。気候変動対策や持続可能性(サステナビリティ)への貢献は、企業の存続と成長を左右する経営そのものであり、製造業にとっても避けては通れない最重要課題の一つです。

この文脈で重要となるのが、「GX(グリーン・トランスフォーメーション)」と「SDGs(持続可能な開発目標)」という2つのキーワードです。

- GX(グリーン・トランスフォーメーション):

これは、化石燃料中心の経済・社会システムを、再生可能エネルギーやクリーンエネルギー中心へと転換していく取り組みです。製造業においては、工場の省エネルギー化、生産プロセスでのCO2排出量削減、再生可能エネルギーの導入(自家消費型太陽光発電など)といった直接的な取り組みが求められます。さらに、自社製品そのものを、よりエネルギー効率の高いものにしたり、リサイクルしやすい設計にしたりすることも重要です。 - SDGs(持続可能な開発目標):

2030年までに達成を目指す17の国際目標であり、環境問題だけでなく、貧困、ジェンダー平等、働きがいなども含まれます。製造業は、特に「目標9:産業と技術革新の基盤をつくろう」「目標12:つくる責任 つかう責任」「目標13:気候変動に具体的な対策を」など、多くの目標に深く関わっています。

これらの環境問題への対応は、規制強化に伴うコスト増と捉えられがちですが、実際には新たなビジネスチャンスにもつながります。

- 新たな企業価値の創出: 環境に配慮した製品やサービスは、環境意識の高い消費者や投資家(ESG投資)から選ばれる理由となります。サステナビリティへの取り組みが、企業のブランド価値や競争力を高めます。

- コスト削減: 省エネ設備の導入や生産プロセスの見直しは、CO2排出量を削減すると同時に、光熱費や原材料費の削減に直結します。

- 新たな市場の開拓: EV(電気自動車)や再生可能エネルギー関連機器など、脱炭素社会の実現に貢献する製品・サービスの市場は、今後急速に拡大することが予測されます。

環境対応を「コスト」ではなく「未来への投資」と捉え、経営戦略の中核に据えることができるか。 この視点の転換が、これからの製造業が社会から必要とされ、持続的に成長していくための鍵となります。

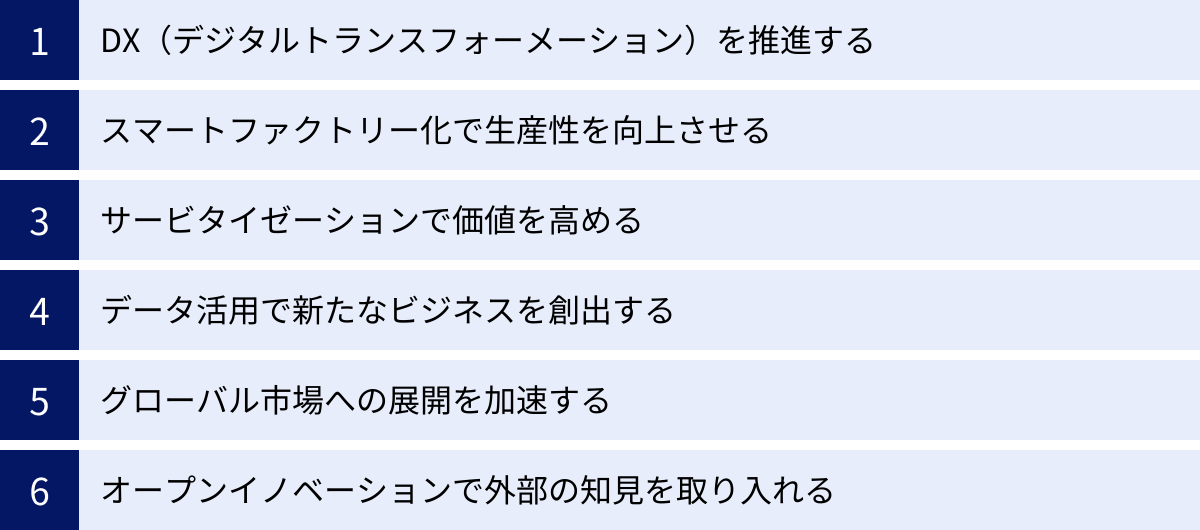

製造業が未来を生き抜くための6つの戦略

直面する課題を乗り越え、テクノロジーがもたらす可能性を最大限に引き出すために、製造業はどのような戦略を描き、実行していくべきでしょうか。ここでは、未来を生き抜き、さらなる成長を遂げるための具体的な6つの戦略を提示します。これらは個別の施策ではなく、相互に関連し合う統合的なアプローチとして捉えることが重要です。

① DX(デジタルトランスフォーメーション)を推進する

DX(デジタルトランスフォーメーション)は、もはや選択肢ではなく、あらゆる製造業にとって必須の経営戦略です。重要なのは、DXを単なる「ITツールの導入」や「業務のデジタル化(デジタイゼーション)」で終わらせないことです。DXの本質は、デジタル技術を駆使して、ビジネスモデル、業務プロセス、組織、企業文化そのものを根本から変革し、新たな価値を創出し続けることにあります。

DX推進を成功させるためには、以下のポイントが鍵となります。

- 経営トップの強いコミットメント: DXは全社的な取り組みであり、部門間の壁や既存のやり方への抵抗など、多くの障害が伴います。経営トップが「なぜDXをやるのか」という明確なビジョンを示し、変革を断行する強い意志を持つことが全ての出発点となります。

- スモールスタートとアジャイルな開発: 最初から全社規模の壮大な計画を立てるのではなく、まずは特定の課題を解決するための小規模なプロジェクト(PoC:概念実証)から始めることが有効です。小さな成功体験を積み重ねながら、学びを得て次のステップに進む「アジャイル」なアプローチが、リスクを抑えつつ着実に成果を出すための定石です。例えば、「特定の生産ラインの稼働状況を見える化する」といった具体的なテーマから着手してみましょう。

- データドリブンな文化の醸成: 勘や経験、度胸(KKD)に頼った意思決定から脱却し、収集したデータを根拠に判断・行動する「データドリブン」な文化を全社に根付かせることが重要です。そのためには、誰もが必要なデータにアクセスでき、それを活用できるツールや教育を提供する必要があります。

- DX推進体制の構築: 専門部署を設置するだけでなく、各事業部門にもDXのキーパーソンを配置するなど、経営層から現場まで一体となった推進体制を構築することが成功の確率を高めます。

DXは、人手不足の解消、技術継承、生産性向上といった、製造業が抱えるほぼすべての課題に対する根本的な解決策となり得ます。DXは目的ではなく、競争優位性を確立し続けるための「旅」であると認識し、継続的に取り組む姿勢が求められます。

② スマートファクトリー化で生産性を向上させる

スマートファクトリーとは、IoT、AI、ロボットといった先進技術を最大限に活用し、工場内の人、機械、設備が連携して自律的に稼働する「考える工場」のことです。これは、単なる自動化(FA)の延長線上にあるものではなく、工場全体がデータで繋がり、自己最適化していく状態を目指します。

スマートファクトリー化によって、以下のような多岐にわたるメリットが期待できます。

- 生産性の劇的な向上: 設備の稼働状況をリアルタイムで監視し、ボトルネックを特定・解消することで、生産ライン全体の効率を最大化します。ロボットによる24時間稼働も可能になります。

- 品質の安定と向上: AIによる画像検査でヒューマンエラーを排除し、全数検査を実現します。また、製造条件のデータを分析し、品質を安定させるための最適なパラメータを導き出します。

- 多品種少量生産への柔軟な対応: 需要の変動に応じて、ロボットや生産設備のプログラムを遠隔で変更し、生産品目や数量を柔軟に切り替えることが可能になります。これにより、マスカスタマイゼーションの実現に近づきます。

- 技術・技能の継承: 熟練技能者の動きや判断をセンサーやカメラでデータ化し、AIに学習させることで、その「技」をデジタル資産として保存・継承できます。これを若手への教育やロボットの動作プログラムに活用します。

- 予防保全・予知保全の実現: 設備の稼働データをAIが分析し、故障の兆候を事前に察知することで、突発的なライン停止を防ぎ、メンテナンスコストを最適化します。

スマートファクトリー化は、莫大な投資が必要な大企業だけのものではありません。まずは特定の工程からIoTセンサーを取り付けて「見える化」を始めるなど、中小企業でも自社の体力に合わせて段階的に進めることが可能です。スマートファクトリーは、人手不足とコスト上昇という二重苦に悩む日本の製造業にとって、生産性を飛躍させ、国際競争力を取り戻すための切り札となります。

③ サービタイゼーション(モノからコトへ)で価値を高める

サービタイゼーションとは、従来の「モノ(製品)を売り切る」ビジネスモデルから脱却し、製品にサービスを付加して継続的に収益を得る、あるいは製品の機能をサービスとして提供する(コト売り)ビジネスモデルへの転換を指します。これは、価格競争に陥りがちなモノ売りから抜け出し、顧客との長期的な関係を築くための強力な戦略です。

サービタイゼーションの具体的な例としては、以下のようなものが挙げられます。

- 予知保全・遠隔メンテナンスサービス: 販売した産業機械にIoTセンサーを搭載し、稼働状況を常時監視。故障の兆候が現れたら、故障する前に部品交換やメンテナンスを提案・実施する。顧客は突発的な生産停止リスクを回避でき、メーカーは安定したサービス収益を得られます。

- サブスクリプションモデル: 例えば、コンプレッサー(圧縮空気供給装置)そのものを販売するのではなく、「圧縮空気を月額〇〇円で提供する」というサービスとして提供します。顧客は初期投資を抑えられ、メーカーは継続的な収益と顧客接点を確保できます。

- コンサルティングサービス: 自社の製品や生産プロセスで培ったノウハウを活かし、顧客の工場全体の生産性向上や品質改善に関するコンサルティングサービスを提供する。

サービタイゼーションを成功させるには、製品の稼働データを収集・分析するためのIoTやAIの技術基盤が不可欠です。また、製品開発部門だけでなく、営業、サービス、マーケティング部門が連携し、顧客の課題を深く理解する体制も必要になります。モノの価値にサービスの価値を上乗せすることで、価格競争から脱却し、高収益で安定したビジネスを構築する。 これがサービタイゼーションの目指す未来です。

④ データ活用で新たなビジネスを創出する

工場や製品から収集される膨大なデータは、適切に活用すれば「21世紀の石油」とも言える価値の源泉となります。スマートファクトリー化やサービタイゼーションは、データ活用の入り口に過ぎません。その先には、データを活用して全く新しいビジネスを創出する可能性があります。

- 新たなニーズの発見: 顧客が製品をどのように使用しているかのデータを分析することで、メーカーが想定していなかった使い方や、潜在的な不満・ニーズを発見できます。これが、次世代製品の開発や、新たなサービスのヒントになります。

- 異業種データとの連携: 例えば、建設機械の稼働データと、気象データ、周辺の工事計画データを組み合わせることで、より精度の高い建機レンタル需要予測サービスを開発できます。自社が持つデータと、外部のデータを掛け合わせることで、新たな価値が生まれます。

- データ販売・プラットフォームビジネス: 自社が収集した価値あるデータを匿名化・統計処理した上で、他社に販売したり、業界全体でデータを共有・活用するプラットフォームを構築したりするビジネスモデルも考えられます。

データを新たなビジネスにつなげるためには、データサイエンティストのような専門人材の確保・育成や、データを安全に管理・分析するためのITインフラへの投資が必要です。自社を単なる「モノづくり企業」ではなく、「データを活用して顧客課題を解決する企業」と再定義することが、未来の成長に向けた重要な一歩となります。

⑤ グローバル市場への展開を加速する

少子高齢化により国内市場の縮小が避けられない中、持続的な成長を求めるならば、海外、特に経済成長が著しい新興国市場に活路を見出すことは不可欠です。しかし、過去の成功体験に固執したままでは、多様化するグローバル市場で勝ち抜くことはできません。

今後のグローバル戦略では、以下の視点が重要になります。

- 徹底したローカライゼーション: 日本で成功した製品やビジネスモデルをそのまま持ち込むのではなく、現地の文化、気候、法規制、顧客ニーズを深く理解し、それに合わせて製品やサービスを最適化(ローカライズ)することが成功の鍵です。

- 地産地消モデルの構築: サプライチェーンの強靭化という観点からも、現地の部品メーカーを育成し、現地で調達・生産・販売する「地産地消」モデルを構築することが重要です。

- デジタルマーケティングの活用: WebサイトやSNS、オンライン展示会などを活用し、低コストで広範囲な見込み客にアプローチするデジタルマーケティングの手法は、特に海外展開において強力な武器となります。

- M&Aやアライアンスの活用: 自社単独で海外市場を開拓するには時間とコストがかかります。現地の市場や商習慣に精通した企業を買収(M&A)したり、パートナーシップを組んだりすることも有効な戦略です。

日本の高品質なものづくりのDNAを維持しつつ、グローバルな視点とローカルな対応力を兼ね備えること。 これが、世界市場で再び輝くための条件です。

⑥ オープンイノベーションで外部の知見を取り入れる

変化のスピードが速く、技術が高度化・複雑化する現代において、必要な技術やアイデアをすべて自社だけで生み出す「自前主義」はもはや限界を迎えています。自社の弱みを補い、新たな発想を取り入れるために、社外の組織と積極的に連携してイノベーションを共創する「オープンイノベーション」が極めて重要になります。

連携の相手は、スタートアップ企業、大学、公的研究機関、あるいは異業種の企業など多岐にわたります。

- スタートアップとの連携: 大企業にはない斬新なアイデアや尖った技術、スピード感を持つスタートアップと連携することで、新規事業を迅速に立ち上げることができます。共同開発、出資(CVC:コーポレートベンチャーキャピタル)、M&Aなど、様々な連携形態があります。

- 大学・研究機関との連携: 基礎研究や最先端技術に関して、大学や研究機関と共同研究を行うことで、将来の事業の「種」を育てることができます。

- 異業種との連携: 製造業の知見と、IT企業のデータ分析技術、あるいはサービス業の顧客接点のノウハウなどを組み合わせることで、これまでになかった革新的な製品やサービスが生まれる可能性があります。

オープンイノベーションを成功させるには、自社の技術や課題を外部に開示するオープンな姿勢と、外部の異なる文化を受け入れる柔軟性が必要です。自社の強みに固執せず、外部の血を積極的に取り入れることで、イノベーションのジレンマを克服し、非連続な成長を実現することが可能になります。

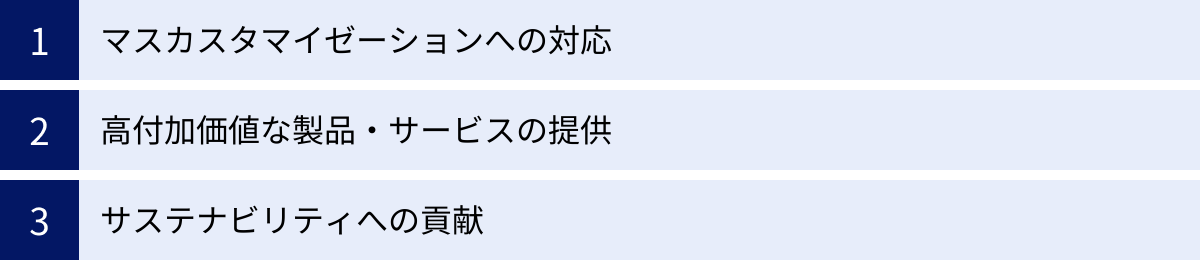

今後求められる製造業の新しい姿

これまでに述べた課題を乗り越え、6つの戦略を推し進めた先には、どのような製造業の姿が待っているのでしょうか。それは、従来の大量生産・大量消費を前提とした姿とは大きく異なります。ここでは、未来の製造業が目指すべき3つの新しい姿を描き出します。

マスカスタマイゼーションへの対応

未来の製造業における生産方式のキーワードは、「マスカスタマイゼーション」です。これは、「マスプロダクション(大量生産)」の効率性と、「カスタマイゼーション(個別受注生産)」の顧客満足度を両立させるという、一見矛盾した概念を現実のものとする生産パラダイムです。

従来のものづくりは、大きく二極化していました。

- マスプロダクション: フォード・モデルTに代表されるように、標準化された製品を大量に生産することで、圧倒的な低コストを実現する。しかし、顧客の個別ニーズには応えられない。

- カスタマイゼーション: 顧客一人ひとりの要望に合わせて製品を設計・製造する。高い満足度が得られるが、コストと納期が非常にかかる。

スマートファクトリーの実現は、この二者択一の状況を終わらせます。

例えば、ある消費者がオンラインで自動車を注文するシーンを想像してみてください。ボディカラーや内装、エンジン、搭載オプションなどを自由に組み合わせ、自分だけの仕様をデザインします。その注文データは即座に工場に送られ、AIが最適な生産スケジュールを計算。モジュール化された部品をロボットが正確に組み上げ、数週間後にはパーソナライズされた一台が顧客のもとへ届けられます。

これを可能にするのが、デジタル技術です。

- 顧客接点のデジタル化: 顧客がWebサイトやアプリを通じて直接仕様を決定できるコンフィギュレーター。

- 設計と生産の連携: 顧客の選択した仕様が、即座にBOM(部品表)や製造指示データに変換されるシステム。

- 柔軟な生産ライン: ロボットや無人搬送車が、データに基づいて自律的に動き、様々な仕様の製品を同じラインで効率的に組み立てる。

- 3Dプリンターの活用: 特殊な形状の部品や、パーソナライズされたパーツをオンデマンドで製造する。

顧客一人ひとりが「自分だけの製品」を、大量生産品と変わらない価格と納期で手に入れられる。 マスカスタマイゼーションは、顧客満足度を極限まで高めると同時に、製品に高い付加価値をもたらす、製造業の新しい標準となるでしょう。

高付加価値な製品・サービスの提供

グローバルな価格競争から脱却し、日本の製造業が収益性を高めていくためには、単に安くて良いモノをつくるだけでは不十分です。他社には真似のできない「高付加価値」をいかにして提供できるかが、企業の生死を分けることになります。

この「高付加価値」には、いくつかの側面があります。

- 技術的優位性に基づく価値:

これは、素材や部品、製造装置といった分野で日本企業が伝統的に強みとしてきた領域です。世界中の誰もがつくることのできない、極めて高度な技術や精度を要する製品は、価格競争に巻き込まれにくく、高い収益性を確保できます。今後も、研究開発への継続的な投資によって、この技術的優位性を維持・強化していくことが重要です。 - ソリューションとしての価値:

顧客が本当に求めているのは、製品そのものではなく、製品によってもたらされる「課題解決」や「目的達成」です。例えば、農家が求めているのはトラクターという「モノ」ではなく、「農業の省力化・効率化」という「コト」です。GPSやセンサーを搭載した自動運転トラクターを提供し、さらに土壌データや天候データを分析して最適な農作業プランを提案するサービスまで提供することで、単なるモノ売りを超えた「農業ソリューションプロバイダー」へと進化できます。 - サービタイゼーションによる価値:

前述の「サービタイゼーション」は、高付加価値化の最も有効な手段の一つです。製品の販売後も、メンテナンス、コンサルティング、データ分析サービスなどを通じて顧客と継続的な関係を築き、顧客のビジネス成功に貢献し続ける。これにより、LTV(顧客生涯価値)を最大化することができます。

「モノづくり」から「価値づくり」へ。 この発想の転換こそが、高付加価値経営を実現するための第一歩です。自社の強みを深く見つめ直し、顧客の課題に真摯に向き合うことで、価格以外の土俵で戦う道が見えてきます。

サステナビリティへの貢献

未来の製造業は、経済的な価値を追求するだけでなく、地球環境や社会と共生し、その持続可能性(サステナビリティ)に貢献する存在であることが、社会から強く求められます。これは、もはや企業のイメージアップ戦略ではなく、事業継続のための必須条件です。

サステナビリティへの貢献は、企業のあらゆる活動に組み込まれていく必要があります。

- 脱炭素(カーボンニュートラル)の実現: 工場で使用するエネルギーを再生可能エネルギーに転換し、生産プロセスにおけるCO2排出量を削減することは、最も重要な取り組みの一つです。GX(グリーン・トランスフォーメーション)を推進し、サプライチェーン全体での脱炭素を目指す必要があります。

- サーキュラーエコノミー(循環型経済)への移行: 従来の「作って、使って、捨てる」というリニアエコノミー(直線型経済)から脱却し、製品の長寿命化、修理・再利用(リユース)、資源としての再資源化(リサイクル)を前提とした製品設計・ビジネスモデルへと転換することが求められます。

- 人権・労働環境への配慮: 自社工場だけでなく、サプライチェーン上の取引先における人権侵害や劣悪な労働環境がないかを把握し、改善していく責任があります。安全で働きがいのある職場を提供することは、SDGsの目標達成にも貢献します。

- 地域社会との共生: 工場が立地する地域社会の一員として、雇用の創出や地域イベントへの参加、環境保全活動などを通じて、地域との良好な関係を築くことも重要です。

これらのサステナビリティへの取り組みは、コスト増要因と見なされがちですが、長期的には企業に多くのメリットをもたらします。環境意識の高い顧客や若い世代の人材から選ばれる企業となり、ESG投資を呼び込み、新たな規制にも対応できる強靭な経営体質を構築できます。

経済的価値、社会的価値、環境的価値の三つを同時に追求する「トリプルボトムライン」の経営。 これが、未来の社会において尊敬され、永続的に発展していく製造業の新しい姿です。

まとめ

日本の製造業は、少子高齢化による人手不足、技術継承の困難さ、海外企業との競争激化、設備の老朽化、そしてDXの遅れといった、深刻かつ複合的な課題に直面しています。これらの課題を前に、「製造業の未来は暗い」と悲観的になるのも無理はないかもしれません。

しかし、本記事で見てきたように、課題の裏側には必ず変革のチャンスが眠っています。 AI、IoT、産業用ロボット、3Dプリンター、5Gといった先進技術は、これらの課題を克服し、ものづくりのあり方を根底から変えるほどの強大なポテンシャルを秘めています。

重要なのは、これらの課題やテクノロジーを前にして、受け身になるのではなく、自社の未来を能動的に描き、戦略的に行動を起こすことです。未来を生き抜くための鍵は、以下の戦略に集約されます。

- DXの推進: 単なるIT化ではなく、ビジネスモデルそのものを変革する。

- スマートファクトリー化: データとAIで「考える工場」を構築し、生産性を飛躍させる。

- サービタイゼーション: 「モノ売り」から「コト売り」へ転換し、高付加価値なビジネスを築く。

- データ活用: データを新たな経営資源と捉え、新ビジネスを創出する。

- グローバル展開: 縮小する国内市場から、成長する世界市場へ目を向ける。

- オープンイノベーション: 自前主義を捨て、外部の知見を取り込み、イノベーションを加速する。

これらの戦略を推し進めた結果、製造業は、顧客一人ひとりのニーズに応える「マスカスタマイゼーション」を実現し、価格競争から脱却した「高付加価値な製品・サービス」を提供し、そして地球環境や社会に貢献する「サステナブルな存在」へと進化していくでしょう。

製造業の未来が明るいか暗いかは、決まっているわけではありません。それは、今を生きる私たち製造業に関わる一人ひとりの選択と行動にかかっています。変化を恐れず、課題に果敢に立ち向かい、テクノロジーを味方につけることで、日本の製造業は必ずや再生し、再び世界の中で力強く輝くことができるはずです。この記事が、その未来に向けた一歩を踏み出すための羅針盤となれば幸いです。