日本の経済成長を長年にわたり牽引してきた製造業。しかし、その輝かしい歴史とは裏腹に、現代の製造業は国内外の環境変化の波に晒され、数多くの深刻な課題に直面しています。少子高齢化による人手不足、熟練技術の継承問題、グローバル競争の激化、そして急速に進むデジタル化の波など、その課題は複雑かつ多岐にわたります。

これらの課題を放置すれば、企業の競争力低下はもちろん、日本の産業基盤そのものが揺らぎかねません。しかし、見方を変えれば、これらの課題は変革への大きなチャンスでもあります。デジタル技術を駆使し、新たな発想で課題解決に取り組むことで、日本の製造業は再び力強く成長し、新たな価値を創出するポテンシャルを秘めています。

本記事では、日本の製造業が現在どのような状況に置かれているのかを概観した上で、業界全体が抱える10の具体的な課題を一つひとつ深掘りします。さらに、それらの課題を克服するためのアプローチと、解決に役立つ具体的なITソリューションを詳しく解説。最後に、課題解決の先にある製造業の明るい未来像を提示します。

自社の課題を再認識し、未来に向けた次の一手を考えるための羅針盤として、ぜひ最後までご一読ください。

目次

日本の製造業が置かれている現状

日本の製造業が直面している課題を理解するためには、まずその立ち位置と取り巻く環境を正確に把握することが不可欠です。ここでは、日本経済における製造業の重要性と、昨今の大きな環境変化について解説します。

日本経済を支える基幹産業としての役割

製造業は、長年にわたり日本経済の屋台骨として、その成長と安定を支えてきました。その重要性は、各種の経済指標からも明確に見て取れます。

まず、国内総生産(GDP)における割合です。内閣府の国民経済計算によると、2022年度の名目GDPに占める製造業の割合は約2割に達しており、全産業の中で最大の構成比を誇ります。これは、日本国内で生み出される付加価値の5分の1を製造業が創出していることを意味し、その経済的な影響力の大きさを物語っています。(参照:内閣府 国民経済計算)

次に、雇用の側面です。総務省の労働力調査によれば、2023年の製造業の就業者数は約1,044万人で、全就業者数の約15%を占めています。1,000万人以上の人々が製造業に従事しており、多くの人々の生活を支える巨大な雇用創出源となっています。さらに、製造業は関連産業への波及効果が非常に大きいという特徴があります。自動車産業を例にとると、完成車メーカーを頂点に、部品メーカー、素材メーカー、金型メーカー、生産設備メーカーなど、極めて広範な裾野産業が存在します。これらの関連企業を含めると、製造業が直接的・間接的に支える雇用は、さらに膨大な数に上ります。(参照:総務省統計局 労働力調査)

また、日本の貿易においても製造業は中心的な役割を担っています。財務省の貿易統計を見ると、日本の輸出総額の多くを輸送用機器(自動車など)や一般機械、電気機器といった工業製品が占めています。「Made in Japan」の高品質な製品は世界中で高く評価され、外貨を獲得する上で不可欠な存在です。

このように、製造業は付加価値創出、雇用、貿易のすべての面で日本経済を牽引する基幹産業であり、その競争力の維持・強化は、日本全体の持続的な成長にとって極めて重要なテーマなのです。

製造業を取り巻く環境の大きな変化

輝かしい実績を誇る日本の製造業ですが、現在、その足元はかつてないほど大きく揺らいでいます。国内外の環境が劇的に変化し、従来の成功モデルが通用しなくなりつつあるのです。

第一の変化は、グローバルな競争環境の激化です。かつては品質と技術力で他国を圧倒していた日本の製造業ですが、近年は中国や韓国、台湾、東南アジア諸国などの新興国企業が急速に技術力を向上させ、品質面でも肉薄しています。低コストを武器にした価格競争はもちろんのこと、特定の分野では技術的にも日本企業を凌駕するケースも現れ始めています。これにより、日本企業は高付加価値化による差別化を一層強く求められるようになりました。

第二に、デジタル技術の急速な進展が挙げられます。IoT(モノのインターネット)、AI(人工知能)、ロボティクス、3Dプリンターといった革新的なテクノロジーが次々と登場し、ものづくりのあり方を根本から変えようとしています。これらの技術を駆使して生産プロセスを最適化する「スマートファクトリー」の実現は、もはや夢物語ではなく、世界の製造業における競争力の源泉となりつつあります。このデジタル化の波に乗り遅れることは、致命的な競争力低下に直結します。

第三に、国内の社会構造の変化、特に少子高齢化の進行が深刻な影響を及ぼしています。生産年齢人口の減少は、製造現場における恒常的な人手不足を引き起こし、企業の成長を阻害する大きな要因となっています。特に、長年の経験で培われた熟練技術をいかにして次世代に継承していくかは、多くの企業にとって喫緊の課題です。

第四の変化は、顧客ニーズの多様化・複雑化です。消費者の価値観が変わり、画一的な大量生産品ではなく、個々の嗜好に合わせた製品を求める「マスカスタマイゼーション」の流れが強まっています。また、Eコマースの普及などを背景に、製品をより早く手に入れたいという「短納期」への要求も高まっています。これに対応するには、多品種少量生産と短納期を両立できる、柔軟で俊敏な生産体制の構築が不可欠です。

最後に、地球環境問題への意識の高まりです。SDGs(持続可能な開発目標)やカーボンニュートラルといった目標が世界共通の課題となる中、企業には環境負荷の低い生産活動が強く求められています。省エネルギー、廃棄物の削減、リサイクルの推進といった取り組みは、社会的責任を果たすだけでなく、企業のブランドイメージや取引条件にも直結する重要な経営課題となっています。

これらの外部環境と内部環境の複合的な変化が、日本の製造業に多岐にわたる課題を突きつけているのです。次の章からは、これらの変化によって具体的にどのような課題が生じているのかを、10の項目に分けて詳しく見ていきます。

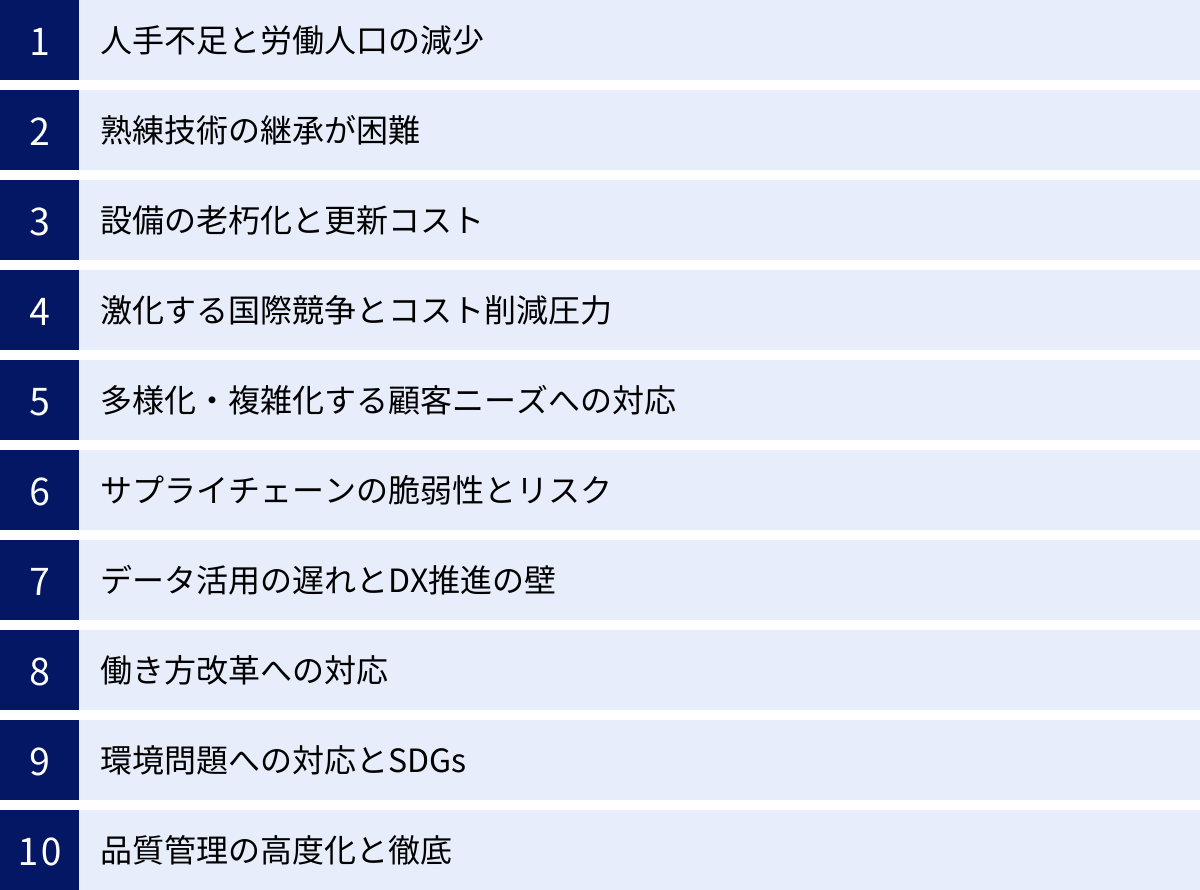

製造業が抱える10の課題

日本の製造業が置かれている現状と環境変化を踏まえ、ここでは具体的にどのような課題に直面しているのかを10の項目に整理し、その背景や影響を深掘りしていきます。

① 人手不足と労働人口の減少

製造業が直面する最も根深く、深刻な課題の一つが「人手不足」です。これは単なる一時的な現象ではなく、日本の社会構造の変化に起因する構造的な問題であり、多くの企業の事業継続を脅かしています。

少子高齢化による採用難

日本の生産年齢人口(15~64歳)は1995年をピークに減少を続けており、今後もこの傾向は加速していくと予測されています。この労働力供給の絶対的な減少が、全産業で人材獲得競争を激化させていますが、製造業は特にその影響を大きく受けています。

厚生労働省が発表する一般職業紹介状況によると、製造業に関連する職種(生産工程の職業など)の有効求人倍率は高い水準で推移しており、企業が求める人材を確保できていない状況が続いています。特に、若年層の確保は困難を極めています。いわゆる「3K(きつい、汚い、危険)」という古いイメージが未だに根強いことに加え、IT産業やサービス業など他産業の魅力向上もあり、若者が製造業を就職先として積極的に選択しにくい状況があります。

採用難は、企業の生産能力に直接的な影響を及ぼします。十分な人員を確保できなければ、受注が増えても生産計画通りに製品を製造できず、販売機会の損失につながります。また、既存の従業員一人ひとりへの負担が増大し、長時間労働や労働災害のリスクを高める原因ともなります。この悪循環が、さらなる離職を招き、人手不足を一層深刻化させるという負のスパイラルに陥る企業も少なくありません。

後継者不足問題

人手不足の中でも特に深刻なのが、中小企業における「後継者不足」です。日本の製造業は、高い技術力を持つ多くの中小企業によって支えられていますが、その多くが経営者の高齢化と後継者不在という問題に直面しています。

中小企業庁の調査によれば、休廃業・解散した企業のうち、黒字にもかかわらず事業をやめた企業の割合が年々増加しており、その理由として「後継者難」が大きな割合を占めていることが指摘されています。親族内に後継者が見つからず、また、従業員への承継や第三者へのM&Aもスムーズに進まないケースが後を絶ちません。

一社の廃業は、単にその企業の歴史が終わるだけでは済みません。その企業が持っていた独自の技術やノウハウが社会から失われる「技術の喪失」につながります。また、サプライチェーンの一端を担っていた企業が廃業すれば、取引先の生産活動にも支障をきたし、地域経済や日本の産業競争力全体に悪影響を及ぼす可能性があります。サプライチェーンの重要な「ピース」が一つ欠けることで、全体の機能が麻痺してしまうリスクをはらんでいるのです。

② 熟練技術の継承が困難

日本の製造業の強みは、長年にわたり現場で培われてきた高品質・高精度なものづくりを支える「熟練技術」にあります。しかし、この貴重な財産が失われつつある危機に瀕しています。

技術やノウハウの属人化

製造現場における熟練技術の多くは、マニュアルなどの文書で表現しきれない「暗黙知」として、特定のベテラン従業員の頭の中や身体に蓄積されています。例えば、金属を削る際の微妙な力加減や音の変化、溶接時の火花の散り方、機械のわずかな異音から不調を察知する感覚など、言葉で説明することが難しいノウハウが数多く存在します。

こうした技術は、長年のOJT(On-the-Job Training)を通じて、師匠から弟子へと感覚的に伝えられてきました。しかし、この伝統的な継承方法は、教える側と教わる側の双方に多くの時間を要し、効率的ではありません。また、マニュアル化や標準化を怠ってきた結果、特定の個人にしかできない業務、いわゆる「属人化」が常態化している職場も少なくありません。

属人化は、その担当者が不在(退職、病気、休暇など)になった途端に業務が停止したり、品質が著しく低下したりするリスクを抱えています。また、業務のブラックボックス化を招き、組織全体での改善活動や効率化を阻害する要因にもなります。

ベテラン従業員の大量退職

技術の属人化問題をさらに深刻化させているのが、いわゆる「団塊の世代」をはじめとするベテラン従業員の大量退職です。日本の高度経済成長期を支えてきた熟練技術者たちが次々と定年を迎え、彼らが持つ貴重な暗黙知が、企業からごっそりと失われようとしています。

十分な時間をかけて計画的に技術継承が行われてこなかった企業では、ベテランの退職がそのまま技術力の低下、ひいては企業競争力の低下に直結します。かつては当たり前にできていた高難度の加工ができなくなったり、製品の品質が不安定になったり、トラブル発生時の原因究明に時間がかかったりといった問題が顕在化します。

この課題を克服するためには、残された時間の中で、ベテランが持つ暗黙知をいかにして「形式知」に変換し、組織全体の共有財産として蓄積していくかが極めて重要です。動画マニュアルの作成、作業手順の徹底的な言語化、技能伝承を支援するITツールの活用など、従来とは異なるアプローチが求められています。

③ 設備の老朽化と更新コスト

製造業の競争力を支えるもう一つの重要な要素が「生産設備」です。しかし、多くの企業で設備の老朽化が進んでおり、生産性の足かせとなっています。

生産性低下のリスク

長年使用されてきた生産設備は、様々な問題を引き起こします。まず、経年劣化による故障が頻発し、突然の生産停止(ダウンタイム)を招きます。ダウンタイムは生産計画の遅延や納期の遅れに直結し、企業の信頼を損なう原因となります。

また、老朽化した設備は加工精度が低下し、不良品の発生率を高めます。これにより、材料費の無駄や手直しの工数が増加し、原価を押し上げます。さらに、古い設備はエネルギー効率が悪いものが多く、近年のエネルギー価格高騰の状況下では、光熱費の増大が経営を圧迫する要因にもなります。

最新の設備と比較した場合、生産スピードや自動化のレベルで大きな差が生まれ、競争上、著しく不利な状況に置かれることになります。設備の老朽化は、単に「古くなった」という問題ではなく、生産性、品質、コスト、競争力のすべてに悪影響を及ぼす深刻な経営課題なのです。

多額の設備投資への懸念

設備の老朽化問題を認識していても、更新に踏み切れない企業は少なくありません。その最大の障壁が、多額の設備投資にかかるコストです。最新鋭の工作機械や生産ラインは、数千万円から数億円規模の投資が必要となることも珍しくなく、特に資金体力に乏しい中小企業にとっては非常に高いハードルです。

投資の意思決定を難しくしているもう一つの要因は、将来の需要の不確実性です。顧客ニーズが多様化し、製品ライフサイクルが短くなる中で、「多額の投資をして導入した専用設備が、数年後には不要になってしまうのではないか」という懸念がつきまといます。投資対効果(ROI)を正確に見極めることが難しく、経営者がリスクを取ることを躊躇する一因となっています。

この課題に対しては、国や地方自治体が提供する補助金・助成金制度(ものづくり補助金など)を積極的に活用したり、購入(所有)ではなくリースやレンタルといった選択肢を検討したりすることで、初期投資を抑える工夫が求められます。

④ 激化する国際競争とコスト削減圧力

国内の課題に加え、製造業はグローバル市場での熾烈な競争という大きな圧力に常に晒されています。

新興国企業の台頭

かつて、国際市場における日本の製造業の優位性は揺るぎないものでした。しかし、近年、中国、韓国、台湾、そしてASEAN諸国といった新興国企業が、政府の強力な支援などを背景に急速に力をつけています。

当初は「安かろう悪かろう」と見なされていた新興国製品ですが、今やその品質は飛躍的に向上し、分野によっては日本製品と遜色ないレベルに達しています。彼らは、豊富な労働力と低い人件費を武器にした圧倒的なコスト競争力に加え、品質・技術力をも兼ね備えた手ごわい競争相手となっています。

これにより、日本の製造業は、単に良いものを作っているだけでは生き残れない時代に突入しました。価格競争に巻き込まれれば、体力のある新興国企業に勝つことは困難です。そのため、日本の製造業は、技術力、ブランド力、提案力、サービスといった非価格競争力をいかに高め、高付加価値な製品・サービスで差別化を図るかという、より高度な戦略を求められています。

原材料やエネルギー価格の高騰

近年の国際情勢の不安定化や、世界的なインフレーション、為替の変動などを背景に、鉄鋼、非鉄金属、樹脂といった原材料や、原油、天然ガスなどのエネルギー価格は高騰を続けています。

製造業にとって、これらは生産に不可欠な要素であり、その価格上昇は直接的に製造原価を押し上げます。しかし、激しい価格競争の中で、コスト上昇分をそのまま製品価格に転嫁することは容易ではありません。特に、力関係の弱い中小企業は、取引先からの値下げ圧力に晒され、価格転嫁が思うように進まないケースも多く見られます。

この状況は、企業の収益性を著しく悪化させます。対策としては、生産プロセスの徹底的な見直しによる歩留まりの向上(材料の無駄をなくす)、省エネルギー設備の導入、エネルギー効率の高い生産計画の立案、サプライヤーの多様化による調達コストの削減など、地道ながらも継続的なコスト削減努力が不可欠となっています。

⑤ 多様化・複雑化する顧客ニーズへの対応

消費者の価値観が変化し、市場が成熟するにつれて、顧客が製品に求めるものも大きく変わってきました。この変化への対応が、製造業の新たな課題となっています。

多品種少量生産へのシフト

かつての「作れば売れる」時代には、同じ製品を大量に生産する「少量多品種生産」が効率的であり、競争力の源泉でした。しかし、現代の消費者は、自分の好みやライフスタイルに合った、よりパーソナルな製品を求める傾向が強まっています。この流れは「マスカスタマイゼーション(個別大量生産)」とも呼ばれ、製造業に生産方式の根本的な転換を迫っています。

多品種少量生産へのシフトは、製造現場に大きな負担を強います。生産する製品が頻繁に切り替わるため、その都度、機械の設定や部品、治具などを交換する「段取り替え」作業が多発します。段取り替え中は生産が停止するため、この時間がいかに長いかが生産性全体を大きく左右します。また、扱う部品や仕掛品の数が爆発的に増えるため、在庫管理は極めて複雑になり、生産計画の立案も難易度を増します。従来の大量生産を前提とした生産ラインや管理手法では、この変化に対応しきれないのです。

短納期化へのプレッシャー

インターネット通販の普及は、顧客の「待つ」ことへの感覚を大きく変えました。注文した商品が翌日、あるいは当日に届くのが当たり前になる中で、製造業に対してもリードタイム(受注から納品までの時間)の大幅な短縮、すなわち「短納期化」への要求が強まっています。

顧客からの急な発注や仕様変更、短納期要求に応えるためには、生産計画を柔軟かつ迅速に見直す必要があります。しかし、多くの現場では、部品の調達状況や各工程の進捗、設備の稼働状況といった情報がリアルタイムに共有されておらず、迅速な対応が困難な状況にあります。

短納期化への対応は、生産現場の効率化だけでなく、営業、設計、購買、そしてサプライヤーまで含めたサプライチェーン全体での連携と情報共有が不可欠となります。リードタイム短縮は、現代の製造業にとって顧客満足度を左右する重要な競争力の一つなのです。

⑥ サプライチェーンの脆弱性とリスク

製品を顧客に届けるまでの一連の流れである「サプライチェーン」。このサプライチェーンが、予期せぬ出来事によって寸断されるリスクが近年、顕在化しています。

自然災害やパンデミックの影響

2011年の東日本大震災では、東北地方に立地する多くの部品メーカーが被災し、自動車産業をはじめとする幅広い業種で生産停止を余儀なくされました。また、近年の新型コロナウイルス感染症(COVID-19)のパンデミックでは、海外のロックダウン(都市封鎖)によって部品の供給が途絶え、世界中の工場が稼働停止に追い込まれました。

これらの経験は、特定のサプライヤーや特定の地域に部品調達を依存することの危険性を浮き彫りにしました。たとえ自社や直接の取引先が被災しなくても、その先の二次、三次の取引先(サプライヤーのサプライヤー)が影響を受ければ、部品供給は止まってしまいます。自社のサプライチェーン全体を正確に把握し、寸断リスクを評価することの重要性が、かつてなく高まっています。

地政学的リスクの高まり

米中間の対立や、特定の国・地域における紛争、貿易摩擦など、国際政治の動向が企業の生産活動に直接影響を及ぼす「地政学的リスク」も増大しています。特定の国で生産された部品に対して、ある日突然、高い関税がかけられたり、輸出入が制限されたりする可能性があります。

こうしたリスクに対応するため、多くの企業がサプライチェーンの見直しを迫られています。具体的には、一社に依存せず複数のサプライヤーから調達する「サプライヤーの多元化(マルチソーシング)」、生産拠点を一国に集中させず複数の国に分散させる「生産拠点の分散」、そして海外に移した生産拠点を再び国内に戻す「国内回帰(リショアリング)」といった動きが活発化しています。

いかなる不測の事態が発生しても事業を継続できるよう、事前にBCP(事業継続計画)を策定し、強靭で回復力のある(レジリエントな)サプライチェーンを構築することが、企業の存続に不可欠な経営課題となっています。

⑦ データ活用の遅れとDX推進の壁

IoTやAIといったデジタル技術の活用は、製造業が抱える多くの課題を解決する切り札として期待されています。しかし、その推進は多くの企業で道半ば、あるいは手つかずの状態です.

紙やExcelでの情報管理

最先端のロボットが稼働する工場であっても、一歩事務所に入ると、生産指示書や作業日報、検査記録などが依然として紙で運用されているケースは少なくありません。また、デジタル化されているといっても、各担当者が個別のExcelファイルでデータを管理しているに過ぎない場合も多く見られます。

紙やExcelによるアナログな情報管理は、多くの問題点を内包しています。まず、情報のリアルタイム性が欠如し、現場の状況を即座に把握することができません。データ入力には手間がかかり、転記ミスなどのヒューマンエラーも発生しやすくなります。そして最も大きな問題は、データが各所に散在・分断(サイロ化)され、全社横断的な分析や活用ができないことです。これでは、せっかくの貴重なデータも「宝の持ち腐れ」となってしまいます。生産性の向上や品質改善に向けたデータドリブンな意思決定の妨げとなっているのです。

IT人材の不足

DX(デジタルトランスフォーメーション)を進めたくても、それを推進できる人材がいない、というのも深刻な課題です。IoTデバイスを設置してデータを収集するスキル、収集した膨大なデータを分析して有益な知見を引き出すスキル、そして現場の課題を理解し、適切なITソリューションを企画・導入できるスキルを持つ人材は、多くの産業で引く手あまたであり、特に中小の製造業が確保するのは容易ではありません。

また、社内に情報システム部門があったとしても、製造現場の業務に精通していないために、現場のニーズに合わないシステムを導入してしまったり、逆に製造現場がITへの理解不足から協力的でなかったりと、部門間の連携がうまくいかないケースも散見されます。

この課題を乗り越えるには、外部のITベンダーやコンサルタントといった専門家の知見を積極的に活用するとともに、社内の従業員に対するリスキリング(学び直し)を通じて、デジタル技術を使いこなせる人材を地道に育成していくことが不可欠です。

⑧ 働き方改革への対応

従業員の働き方を見直し、より働きやすい環境を整備することも、現代の企業に課せられた重要な責務です。

長時間労働の是正

製造業は、他産業と比較して労働時間が長い傾向にあると指摘されてきました。恒常的な人手不足や、短納期要求への対応、急なトラブル発生などが、長時間労働の温床となっています。

特に、2024年4月からは、建設業や運送業などと共に、製造業にも時間外労働の上限規制が厳格に適用される「2024年問題」が本格化しました。これにより、法定の残業時間を超えて従業員を働かせることができなくなり、従来と同じやり方では生産量を維持できなくなる可能性があります。

この規制に対応するためには、RPA(ロボットによる業務自動化)や生産スケジューラといったITツールを活用して業務を効率化したり、多能工化を進めて特定の従業員に業務が集中しないようにしたりと、労働生産性を抜本的に向上させる取り組みが急務となっています。

従業員の安全確保と労働環境の改善

製造現場では、機械への巻き込まれや重量物の取り扱い、化学物質への曝露など、常に労働災害のリスクが伴います。従業員の生命と健康を守るための安全対策の徹底は、企業の最優先事項です。ヒヤリハット事例の共有や危険予知活動(KYT)、安全教育の実施はもちろんのこと、危険な作業をロボットに代替させる、センサー技術で危険を予知するといった対策も有効です。

また、安全確保だけでなく、従業員が心身ともに健康で、意欲的に働くことができる快適な職場環境づくりも重要です。工場内の整理・整頓・清掃(5S)の徹底、空調設備の整備、休憩スペースの充実、ハラスメントのない公正な職場風土の醸成といった取り組みは、従業員のモチベーションや定着率を高め、ひいては人手不足問題の緩和にもつながります。魅力ある職場環境は、優秀な人材を惹きつけるための重要な投資なのです。

⑨ 環境問題への対応とSDGs

企業の社会的責任が問われる現代において、環境問題への取り組みは避けては通れない経営課題です。

カーボンニュートラル実現に向けた取り組み

日本政府は「2050年までに温室効果ガスの排出を全体としてゼロにする」というカーボンニュートラルの実現を宣言しました。エネルギー消費量の大きい製造業は、この目標達成に向けた中心的な役割を担うことが期待されています。

具体的には、生産プロセスにおけるCO2排出量の削減が求められます。高効率な省エネルギー設備(コンプレッサー、モーター、照明など)への更新、工場の屋根などを活用した太陽光発電システムの導入による再生可能エネルギーの利用、生産効率の向上によるエネルギー原単位の改善などが主な取り組みとなります。

こうした取り組みは、環境負荷を低減するだけでなく、高騰するエネルギーコストの削減にも直結します。また、サプライチェーン全体でのCO2排出量(スコープ3)の開示を求める大企業も増えており、環境対応は取引を継続するための必須条件になりつつあります。

環境規制の強化

環境問題への意識の高まりを受け、国内外で様々な環境関連の法規制が強化されています。例えば、製品に含まれる特定の化学物質の使用を制限する欧州のRoHS指令やREACH規則、廃棄物のリサイクルを義務付ける各種リサイクル法など、企業が遵守すべきルールは年々増え、複雑化しています。

これらの規制に対応できない場合、製品の輸出入が差し止められたり、罰金を科されたりするリスクがあります。また、環境への配慮を怠る企業は、環境意識の高い消費者や投資家から厳しい評価を受け、ブランドイメージの低下や資金調達の困難化を招く可能性もあります。

環境への対応は、もはや単なるコストではなく、企業の持続的な成長を支えるための「未来への投資」と捉え、積極的に取り組む必要があります。

⑩ 品質管理の高度化と徹底

「Made in Japan」の信頼を支えてきた「品質」。しかし、その維持・向上に対する要求は、これまで以上に厳しくなっています。

消費者の厳しい品質要求

現代の消費者は、製品の機能や価格だけでなく、その品質や安全性に対して非常に厳しい目を持っています。もし製品に不具合があれば、SNSなどを通じて瞬く間に情報が拡散し、企業のブランドイメージは大きく毀損します。大規模なリコールに発展すれば、その対応コストは経営に甚大なダメージを与えかねません。

このような事態を防ぐためには、問題が発生してから対応する「事後保全」的な品質管理ではなく、製造工程の各段階で品質を造り込み、不良品の発生を未然に防ぐ「予防保全」的なアプローチが不可欠です。そのためには、製造条件や検査結果といった品質に関するデータを正確に収集・分析し、品質を揺るがす要因を特定・排除していく高度な管理体制が求められます。

トレーサビリティの確保

万が一、品質問題が発生した場合に、迅速かつ的確に対応するために不可欠なのが「トレーサビリティ」です。トレーサビリティとは、ある製品が「いつ、どこで、誰によって、どのような材料や部品を使って」作られたのかを追跡できる仕組みのことです。

例えば、ある製品に使用した特定のロットの部品に不具合が見つかった場合、トレーサビリティが確保されていれば、そのロットの部品が使われた製品だけを迅速に特定し、回収などの対応をとることができます。影響範囲を最小限に抑え、原因究明を迅速化することで、顧客への影響や企業の損害を最小化できます。

特に、食品、医薬品、自動車部品といった人命に関わる製品分野では、トレーサビリティの確保が法律や業界標準によって義務付けられているケースも多く、その重要性はますます高まっています。

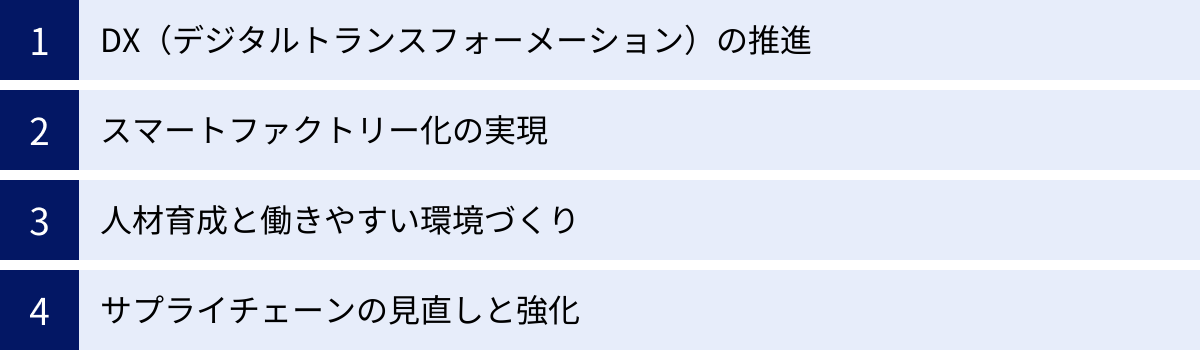

課題解決に向けたアプローチ

これまで見てきたように、製造業が抱える課題は多岐にわたり、それぞれが複雑に絡み合っています。これらの難題を克服し、持続的な成長を実現するためには、どのような方向性で取り組んでいけばよいのでしょうか。ここでは、課題解決に向けた4つの重要なアプローチを提示します。

DX(デジタルトランスフォーメーション)の推進

多くの課題を解決する上で、最も強力な鍵となるのが「DX(デジタルトランスフォーメーション)」の推進です。

DXとは、単に新しいITツールを導入する「デジタル化(デジタイゼーション)」や、特定の業務プロセスをデジタルで効率化する「デジタライゼーション」とは一線を画します。DXの本質は、IoTやAIといったデジタル技術を前提として、製品・サービス、ビジネスモデル、業務プロセス、さらには組織や企業文化、風土までをも根本から変革し、新たな価値を創出して競争上の優位性を確立することにあります。

例えば、人手不足や技術継承の課題に対しては、AIによる外観検査の自動化や、熟練者の動きをデジタルデータ化して若手に継承する仕組みが考えられます。データ活用の遅れに対しては、工場内のあらゆるデータを収集・統合する基盤を構築し、データに基づいた意思決定を可能にします。

重要なのは、DXを情報システム部門任せにするのではなく、経営者が強いリーダーシップを発揮し、全社的な取り組みとして推進することです。自社が抱える経営課題は何か、それを解決するためにデジタル技術をどう活用できるかを明確にし、具体的なビジョンを描くことから始める必要があります。

スマートファクトリー化の実現

製造現場におけるDXの具体的な姿が「スマートファクトリー」です。スマートファクトリーとは、工場内の人、機械、設備などをIoTでつなぎ、そこから収集される様々なデータをAIなどが分析・活用することで、生産プロセス全体を自律的に最適化していく工場のことを指します。

スマートファクトリーの実現は、以下のようなステップで進められます。

- 見える化: センサーやカメラを使い、設備の稼働状況、生産進捗、品質データなどをリアルタイムに収集・可視化する。

- 分析: 収集したビッグデータを分析し、生産性を阻害する要因や品質不良の原因、設備の故障予兆などを特定する。

- 制御・自動化: 分析結果に基づき、生産計画や設備の稼働条件を自動で最適化したり、ロボットが自律的に作業を行ったりする。

スマートファクトリー化により、生産性の飛躍的な向上、品質の安定化とトレーサビリティの確保、エネルギー使用量の最適化、設備の予知保全によるダウンタイム削減など、製造業が抱える多くの課題を同時に解決できる可能性があります。スマートファクトリーは、単なるコスト削減のための工場ではなく、変化する顧客ニーズに柔軟かつ迅速に対応し、新たな付加価値を生み出すための戦略拠点と位置づけることができます。

人材育成と働きやすい環境づくり

DXやスマートファクトリー化を進める上で、忘れてはならないのが「人」の存在です。どれだけ高度なテクノロジーを導入しても、それを使いこなし、改善していくのは人間に他なりません。

テクノロジーの導入と並行して、従業員のデジタルリテラシーを高めるための人材育成が不可欠です。新しいシステムの使い方を学ぶだけでなく、収集されたデータを読み解き、改善活動に活かすためのデータ分析スキルや問題解決能力を養う「リスキリング」への投資が重要になります。ベテラン従業員には、自らの暗黙知を形式知化する役割を、若手従業員には、デジタルツールを積極的に活用して新しい働き方を実践する役割を期待するなど、それぞれの強みを活かした人材育成が求められます。

同時に、若者や女性、多様なバックグラウンドを持つ人材にとって魅力的な職場環境を整備することも、人手不足を解消し、イノベーションを創出する上で欠かせません。3Kのイメージを払拭するクリーンで安全な職場、柔軟な勤務時間やテレワークといった多様な働き方の許容、公正な評価制度、オープンなコミュニケーションが可能な企業風土などを醸成することで、製造業は再び「選ばれる産業」になることができるはずです。

サプライチェーンの見直しと強化

自然災害や地政学リスクなど、予測不可能な事態に対応するためには、より強靭で回復力のある(レジリエントな)サプライチェーンの構築が急務です。

これまでのサプライチェーンは、コスト効率を最優先に、特定の地域やサプライヤーに依存する構造が多く見られました。しかし、これからはコストだけでなく、リスク耐性も重視した多角的な視点での見直しが必要です。

具体的な方策としては、前述の通り、部品の調達先を複数確保する「マルチソーシング」、生産拠点を地理的に分散させること、そして可能であれば国内に生産拠点を確保する「リショアリング」などが挙げられます。

さらに、デジタル技術を活用して、サプライチェーン全体の情報を可視化し、共有するプラットフォームの構築も有効です。自社だけでなく、サプライヤーや顧客とも連携し、需要情報や在庫情報、生産進捗などをリアルタイムに共有することで、サプライチェーン全体の最適化と、不測の事態への迅速な対応が可能になります。BCP(事業継続計画)を策定し、定期的に見直しを行うことも、企業の存続にとって不可欠な取り組みです。

課題解決に役立つ具体的なITツール・ソリューション7選

製造業が抱える課題を解決し、DXやスマートファクトリー化を推進するためには、具体的なITツールやソリューションの活用が欠かせません。ここでは、特に重要な7つのカテゴリーを挙げ、それぞれの役割と代表的な製品例を紹介します。

| ソリューション | 主な機能・役割 | 解決できる主な課題 |

|---|---|---|

| 生産管理システム | 生産の計画、指示、実績管理、工程管理、原価管理などを一元化 | 多品種少量生産、短納期対応、品質管理、データ活用 |

| ERP | 生産、販売、会計、人事など企業の基幹業務情報を統合し、経営資源を最適化 | データ活用、サプライチェーン管理、経営の可視化 |

| IoT | 設備やモノにセンサーを取り付け、稼働状況や環境データを収集・可視化 | 設備老朽化(予知保全)、生産性向上、品質管理 |

| AI | 収集したデータを分析し、需要予測、異常検知、外観検査などを自動化・高度化 | 技術継承(検査)、品質管理、需要予測、生産計画最適化 |

| RPA | PC上の定型的な事務作業(データ入力、帳票作成など)をロボットが代行 | 人手不足(間接部門)、働き方改革 |

| 3Dプリンター | 3Dデータから直接、立体物を造形。試作品や治具、補修部品などを迅速に製作 | 多様化するニーズ(試作)、設備老朽化(補修部品)、リードタイム短縮 |

| AMR | 人や障害物を避けながら自律走行し、部品や製品を指定の場所へ搬送 | 人手不足(搬送工程)、働き方改革、生産性向上 |

① 生産管理システム

生産管理システムは、製造業の根幹である「ものづくりの流れ」を管理・最適化するためのシステムです。受注から、生産計画の立案、部品の発注、工程への作業指示、実績の収集、在庫管理、原価計算、出荷までの一連の業務プロセスを一元的に管理します。

Excelや手作業での管理から脱却し、生産管理システムを導入することで、生産活動全体の「見える化」が実現します。これにより、多品種少量生産や短納期要求にも柔軟に対応できる計画立案、正確な原価把握による収益改善、トレーサビリティの確保による品質向上など、多くの課題解決に貢献します。

株式会社日立ソリューションズ西日本「FutureStage」

中堅・中小の製造業向けに豊富な導入実績を持つ生産管理システムです。販売、生産、原価、在庫といった基幹業務を統合管理し、企業の成長段階に合わせて必要な機能を選択・追加できる柔軟性が特徴です。業種別のテンプレートも用意されており、自社の業務にフィットしたシステムを比較的短期間で導入できます。(参照:株式会社日立ソリューションズ西日本 公式サイト)

富士通株式会社「GLOVIA」

富士通が提供するERP・生産管理システムのブランドです。組立加工業向けの「GLOVIA iZ 生産 PRONES」や、プロセス産業向けの「GLOVIA iZ プロセス」、プロジェクト型生産に対応した製品など、業種・業態に特化した多様なラインナップを揃えています。自社の生産方式に最適なソリューションを選択できるのが強みです。(参照:富士通株式会社 公式サイト)

② ERP(統合基幹業務システム)

ERP(Enterprise Resource Planning)は、生産管理システムの範囲をさらに広げ、生産、販売、購買、在庫、会計、人事といった企業内のあらゆる経営資源(ヒト・モノ・カネ・情報)を統合的に管理し、その最適化を図るためのシステムです。

各部門でバラバラに管理されていたデータを一元化することで、経営状況をリアルタイムに可視化し、データに基づいた迅速な意思決定を支援します。例えば、受注情報が即座に生産計画や購買計画に連携され、その実績が会計データに反映されるといった、シームレスな情報連携が可能になります。

SAPジャパン株式会社「SAP S/4HANA Cloud」

世界トップクラスのシェアを誇るSAP社が提供する、クラウドベースの次世代ERPです。インメモリデータベース技術により、膨大なデータを高速に処理・分析できるのが最大の特徴。AIや機械学習といった最新技術も組み込まれており、業務プロセスの自動化や高度な予測分析を実現します。(参照:SAPジャパン株式会社 公式サイト)

株式会社オロ「ZAC」

特に、個別受注生産やプロジェクト型のビジネスを行う製造業(産業機械、試作品製作など)に適したクラウドERPです。案件・プロジェクト単位での収支管理に強く、販売、購買、勤怠、経費といった情報をプロジェクトコードに紐づけて管理することで、正確な個別原価計算と利益の可視化を実現します。(参照:株式会社オロ 公式サイト)

③ IoT(モノのインターネット)

IoT(Internet of Things)は、工場内の機械や設備、治具、人、搬送車など、あらゆる「モノ」にセンサーや通信機能を搭載し、インターネットに接続することで、現場の状況をリアルタイムにデータとして収集・可視化する技術です。DXやスマートファクトリー化を実現するための、まさに「目」や「耳」となる重要な技術です。

稼働状況のリアルタイム監視

工作機械や成形機、プレス機などにセンサーやPLC(プログラマブルロジックコントローラ)から信号を取得する装置を取り付けることで、各設備が「稼働しているか」「停止しているか」「異常が発生しているか」といった情報を、事務所のPCやタブレットでリアルタイムに把握できます。これにより、問題発生時の迅速な対応や、非稼働要因の分析による生産性向上が可能になります。

予知保全によるダウンタイム削減

設備のモーターに振動センサーや温度センサーを取り付け、そのデータを常時監視します。AIが平常時と異なる異常な振動や温度上昇といった「故障の兆候」を検知すると、アラートを発信。これにより、設備が完全に故障して生産ラインが停止する前に、計画的にメンテナンスを行う「予知保全」が可能となり、突発的なダウンタイムを大幅に削減できます。これは設備の老朽化課題に対する非常に有効な一手です。

④ AI(人工知能)

AI(Artificial Intelligence)は、IoTによって収集された膨大なデータを分析し、人間に代わって判断や予測を行う技術です。製造業においては、品質管理、需要予測、生産最適化など、様々な場面で活用が期待されています。

外観検査の自動化

製品の傷や汚れ、異物混入などを人の目でチェックする外観検査は、集中力と経験を要し、検査員の負担が大きい作業です。ここに高解像度カメラとAIの画像認識技術を導入することで、検査を自動化できます。AIは良品と不良品の画像を大量に学習し、人間では見逃してしまうような微細な欠陥も高速かつ安定して検出します。熟練検査員の不足や技術継承の課題を解決し、品質の安定化に大きく貢献します。

需要予測の精度向上

過去の販売実績データに加え、天候、経済指標、SNS上のトレンド、競合の動向といった社内外の様々なデータをAIに分析させることで、将来の製品需要をより高い精度で予測します。正確な需要予測は、過剰在庫の削減や欠品による機会損失の防止に直結し、サプライチェーン全体の効率化と収益性向上をもたらします。

⑤ RPA(ロボティック・プロセス・オートメーション)

RPAは、主にバックオフィス部門や間接部門において、人間がPC上で行っている定型的な事務作業を、ソフトウェアロボットが代行・自動化する技術です。「デジタルの労働力(Digital Labor)」とも呼ばれ、人手不足や働き方改革への対応策として注目されています。

定型的な事務作業の自動化

例えば、「メールで受信した注文書(Excelファイル)を開き、その内容を基幹システムに転記入力する」「月末に各部署から集めた勤怠データを集計し、給与計算システムにインポートする」「取引先への請求書を自動で作成し、PDF化してメールで送付する」といった、ルールが決まっている繰り返し作業をRPAに任せることができます。これにより、従業員はより付加価値の高い創造的な業務に集中できます。

UiPath株式会社「UiPath」

世界的に高いシェアを持つRPAプラットフォームです。プログラミングの知識がなくても、ドラッグ&ドロップの直感的な操作で自動化のシナリオ(ワークフロー)を作成できるのが特徴。個人のPC上で行う小規模な自動化から、サーバー上で多数のロボットを統合管理する大規模な自動化まで、企業の規模やニーズに応じてスケーラブルに対応できます。(参照:UiPath株式会社 公式サイト)

⑥ 3Dプリンター

3Dプリンターは、3Dの設計データをもとに、樹脂や金属などの材料を一層ずつ積み重ねて立体物を造形する技術(アディティブ・マニュファクチャリング)です。金型などを必要としないため、一個からでも迅速かつ低コストで複雑な形状のモノを製作できるのが最大の特徴です。

試作品製作のリードタイム短縮

新製品の開発過程では、設計と試作を何度も繰り返します。従来の切削加工や金型製作では、試作品が完成するまでに数週間から数ヶ月かかることもありましたが、3Dプリンターを使えば、数時間から数日で実物のモデルを製作できます。これにより、開発リードタイムが劇的に短縮され、市場投入までのスピードを加速させることができます。

補修部品のオンデマンド生産

生産を終了した古い設備の補修部品は、メーカーからの供給が停止していたり、金型が破棄されていたりして入手が困難な場合があります。3Dプリンターを使えば、必要な時に必要な数だけ補修部品を「オンデマンド」で生産できます。これにより、高額な修理費用や長期のダウンタイムを回避し、設備の寿命を延ばすことが可能になります。これは設備の老朽化課題への新たな解決策となります。

⑦ AMR(自律走行搬送ロボット)

AMR(Autonomous Mobile Robot)は、工場や倉庫内において、部品や仕掛品、完成品などを自動で搬送するロボットです。従来のAGV(無人搬送車)が床に貼られた磁気テープなどに沿って決められたルートしか走行できないのに対し、AMRは搭載されたセンサーやカメラで周囲の環境を認識し、人や障害物を自律的に避けながら目的地まで最適なルートで走行できるのが特徴です。

工場内や倉庫内の搬送自動化

これまで人が台車を押して行っていた工程間の部品搬送や、倉庫でのピッキング品の搬送といった作業をAMRに任せることで、搬送業務の大幅な省人化を実現します。従業員は重量物を運ぶ重労働から解放され、より付加価値の高い組立や検査などの作業に専念できます。人手不足、特に単純労働の担い手不足に悩む現場にとって、非常に有効なソリューションです。

オムロン株式会社「モバイルロボットLD/HDシリーズ」

オムロンが提供するAMRは、人と同じ空間で安全に稼働できる高い協調性が特徴です。独自のフリートマネジメントソフトウェアにより、最大100台のロボットを統合管理し、搬送タスクを効率的に割り当てることが可能です。生産ラインのレイアウト変更にも柔軟に対応できるため、多品種少量生産を行う工場にも適しています。(参照:オムロン株式会社 公式サイト)

課題解決の先にある製造業の未来

数々の困難な課題を乗り越えた先には、どのような未来が待っているのでしょうか。デジタル技術と新たな発想で変革を成し遂げた製造業は、これまで以上に力強く、魅力的な産業へと進化を遂げるはずです。

生産性の向上と新たな価値の創出

DXやスマートファクトリー化によって、工場の生産性は飛躍的に向上します。自動化によって人は単純作業や重労働から解放され、より創造的で付加価値の高い仕事、例えば、生産プロセスの継続的な改善活動、新たな製品やサービスの企画・開発、顧客へのコンサルティングなどに時間と能力を注げるようになります。

また、製品の利用状況に関するデータを収集・分析することで、従来の「モノを売って終わり」のビジネスモデルから、メンテナンスやコンサルティングといったサービスを組み合わせて提供する「サービス化(リカーリングモデル)」へと事業を変革することも可能になります。これにより、顧客との長期的な関係を構築し、安定した収益源を確保できます。データ活用は、単なる効率化のツールではなく、新たなビジネスを創出する源泉となるのです。

持続可能なものづくりへの変革

環境問題への対応は、もはやコストではなく、競争力の源泉となります。エネルギー効率を極限まで高め、廃棄物をゼロに近づける「ゼロエミッション工場」。再生可能エネルギーを100%活用し、サプライチェーン全体でCO2排出量を管理する。製品の設計段階からリサイクルやリユースを前提とした「サーキュラーエコノミー(循環型経済)」への対応。

このような環境負荷の低減と経済的な成長を両立させる「サステナブル・マニュファクチャリング」は、環境意識の高い消費者や投資家から選ばれるための必須条件となります。持続可能なものづくりを実践する企業は、社会的な信頼を獲得し、優れた人材を惹きつけ、強固なブランドを築き上げることができるでしょう。

魅力ある産業としての復活

課題解決に向けた取り組みは、製造業のイメージそのものを刷新します。かつての3K(きつい、汚い、危険)のイメージは払拭され、最先端のデジタル技術とロボットが活躍する、クリーンでスマート、そして安全な職場へと生まれ変わります。

そこでは、性別や年齢、国籍に関わらず、多様な人材がそれぞれの能力を最大限に発揮できます。データサイエンティストが製造現場の課題を解決し、若手エンジニアがロボットやAIを駆使して新たな生産ラインを構築する。製造業は、次世代の若者たちにとって、自らの専門性や創造性を発揮できる、最もエキサイティングで魅力的なキャリアの選択肢の一つとして、再び脚光を浴びることになるでしょう。

まとめ:課題解決に向けて今すぐ始めるべきこと

本記事では、日本の製造業が直面する10の深刻な課題とその背景、そしてDXやスマートファクトリー化を中心とした解決へのアプローチを網羅的に解説してきました。人手不足、技術継承、国際競争、DXの遅れといった課題は、一つひとつが重く、かつ相互に絡み合っており、一朝一夕に解決できる特効薬は存在しません。

しかし、悲観する必要はありません。これらの課題は、日本の製造業が次のステージへと進化するための「成長痛」と捉えることもできます。重要なのは、変化を恐れず、未来に向けて具体的な一歩を踏み出すことです。

では、今すぐ何を始めるべきでしょうか。

第一に、自社の現状を客観的かつ正確に把握することです。10の課題のうち、自社にとって最も深刻で、経営に大きなインパクトを与えているのはどの課題なのか。強みと弱みはどこにあるのか。現場の従業員の声にも耳を傾け、課題を徹底的に「見える化」することが全てのスタートラインとなります。

第二に、課題に優先順位をつけ、スモールスタートで始めることです。いきなり全社的な大規模改革を目指すのではなく、まずは特定のラインや特定の課題に絞って、効果が見えやすいところから着手しましょう。例えば、「ある一つの設備の稼働状況を見える化する」「特定の事務作業をRPAで自動化してみる」といった小さな成功体験を積み重ねることが、全社的な変革への機運を高め、従業員の自信にもつながります。

第三に、社内のリソースだけで解決しようとしないことです。自社にない知見やスキルは、ITベンダーやコンサルタント、地域の公設試験研究機関といった外部の専門家やパートナーの力を積極的に借りるべきです。彼らは、多くの企業の課題解決を支援してきた経験から、客観的な視点で最適なソリューションを提案してくれます。

そして最後に、最も重要なのは経営者の強い意志とリーダーシップです。変革には痛みが伴うこともあります。しかし、現状維持は緩やかな衰退を意味します。「自社の未来をこう変えるんだ」という明確なビジョンを掲げ、リソースを投入し、全社を巻き込んでいく強力なリーダーシップこそが、課題解決の最大の推進力となります。

日本の製造業が持つポテンシャルは、決して失われていません。課題を直視し、勇気を持って変革の一歩を踏み出すことで、より強く、よりしなやかで、持続可能な未来を築き上げることができるはずです。