私たちの暮らしは、数多くの「もの」によって支えられています。スマートフォン、自動車、住んでいる家、毎日使う食器。これらの多くは、一見すると関係ないように見えて、実は「窯業・土石製品製造業」という産業が生み出す素材や製品と深く関わっています。

窯業・土石製品製造業は、土や石といった自然界にある非金属鉱物を原料とし、主に「窯(かま)」に代表される高温での熱処理プロセスを経て、ガラス、セメント、陶磁器、そして最先端技術を支えるファインセラミックスといった、多岐にわたる製品を造り出す産業です。その歴史は古く、土器の時代から続く人類の根源的な「ものづくり」を受け継ぐ一方で、現代社会においてはエレクトロニクスや環境・エネルギー分野の技術革新を牽引する重要な役割も担っています。

この記事では、日本の基幹産業の一つでありながら、その全体像が掴みにくい「窯業・土石製品製造業」について、徹底的に解説します。具体的にどのような製品が作られているのか、どのような仕事があるのか、そして業界の年収や将来性はどうなのか。この業界に興味を持つ方、就職や転職を考えている方にとって、必要な情報を網羅的にお届けします。この記事を読めば、窯業・土石製品製造業の奥深い世界と、そこで働くことのリアルな姿が見えてくるはずです。

目次

窯業・土石製品製造業とは

窯業・土石製品製造業(ようぎょう・どせきせいひんせいぞうぎょう)とは、土、砂、石灰石、粘土といった非金属鉱物原料を主成分とし、破砕、混合、成形、そして焼成(しょうせい)などの高温処理工程を経て、新たな性質を持つ素材や製品を製造する産業のことです。この「焼成」、つまり窯を使って高温で焼くという工程が「窯業」という名前の由来であり、この産業の核心的な技術の一つです。

この業界が製造する製品は、私たちの日常生活に欠かせないものから、社会インフラを支える基礎資材、さらには宇宙開発や医療といった最先端分野で活躍する高機能材料まで、非常に幅広いのが特徴です。例えば、窓ガラスやビルの壁を彩るタイル、道路やダムを造るセメント、食卓の食器やトイレの便器、スマートフォンの電子部品など、意識せずとも私たちの周りにはこの業界の製品が溢れています。

日本の製造業の中でも歴史が古く、伝統的な技術を継承する分野と、常に技術革新が求められる先端分野が共存している点も、この業界の面白さと言えるでしょう。国内のインフラ整備や建設需要と密接に関係しているため、景気の動向に影響を受けやすい側面もありますが、同時に、高機能材料などの分野では国際的な競争力を持つ企業も多く存在し、日本の技術力を世界に示す重要な役割を担っています。

窯業・土石製品製造業が作る主な製品

窯業・土石製品製造業がカバーする製品群は多岐にわたります。ここでは、代表的な製品を分類し、それぞれの特徴や用途について詳しく見ていきましょう。

| 製品分類 | 主な製品例 | 特徴と主な用途 |

|---|---|---|

| ガラス・ガラス製品 | 板ガラス、ガラス容器、ガラス繊維、光学ガラス | 透明性、耐久性、加工性に優れる。建築、自動車、飲料容器、断熱材、光ファイバー、カメラレンズなどに使用。 |

| セメント・セメント製品 | ポルトランドセメント、コンクリート製品(ヒューム管、パイル) | 水と反応して硬化する性質を持つ。ビル、橋、ダム、道路などの建設に不可欠な基礎資材。 |

| 陶磁器製品 | 食器、タイル、衛生陶器、がいし、工業用セラミックス | 耐熱性、耐食性、絶縁性に優れる。食器や芸術品のほか、建材、送電設備、電子部品などに使用。 |

| ファインセラミックス | 半導体製造装置部品、自動車用センサー、人工骨 | 高純度原料と精密な製造工程で作られる高機能材料。耐熱性、耐摩耗性、電気的特性などに優れ、先端技術分野で使用。 |

| その他の窯業・土石製品 | 耐火物、炭素製品、石膏ボード、研削砥石 | 製鉄所の高炉、電炉用電極、建物の内壁、金属加工など、特定の産業分野で重要な役割を果たす。 |

ガラス・ガラス製品

ガラスは、珪砂(けいしゃ)やソーダ灰、石灰石などを高温で溶かし、冷却して固めた非晶質(アモルファス)の固体です。その最大の特徴である透明性を活かし、建築用の窓ガラスや自動車のフロントガラスとして広く利用されています。近年では、断熱性や遮音性を高めた複層ガラスや、安全性を高めた強化ガラスなど、高機能な製品が主流です。

また、ガラス瓶やグラスなどの容器、スマートフォンのディスプレイを保護するカバーガラス、グラスウールなどの断熱材や光通信を支える光ファイバーの原料となるガラス繊維もこの分野に含まれます。さらに、カメラのレンズや顕微鏡に使われる光学ガラスは、極めて高い精度が求められる製品であり、日本のメーカーが世界的に高いシェアを誇る分野の一つです。ガラス製品は、単なる「透明な板」ではなく、社会の様々なニーズに応える形で多様な機能が付与された高機能材料と言えます。

セメント・セメント製品

セメントは、石灰石を主原料として粘土などを混ぜ、巨大な回転窯(ロータリーキルン)で約1450℃という高温で焼成して作られる「クリンカ」という塊を、石膏(せっこう)と共に粉砕して作られる粉末です。セメント自体が構造物になるのではなく、水や砂、砂利と混ぜ合わせることで「モルタル」や「コンクリート」となり、初めてその真価を発揮します。

このコンクリートは、現代社会のインフラ、例えば高層ビル、マンション、橋、トンネル、ダム、港湾施設などを建設する上で絶対に欠かせない基礎資材です。セメント産業は、その製造プロセスに大規模な設備と大量のエネルギーを必要とする装置産業であり、国内の公共事業や建設投資の動向に業績が大きく左右される特徴があります。また、コンクリートパイル(杭)やヒューム管(下水道管)といった、工場で成形されるコンクリート二次製品もこの分類に含まれます。

陶磁器製品

陶磁器は、粘土や長石、珪石などを主原料とし、成形・乾燥させた後に釉薬(うわぐすり)をかけて高温で焼成した製品の総称です。原料や焼成温度の違いによって、土器、陶器、せっ器、磁器などに分類されます。

私たちの生活に最も身近なのは、茶碗や皿といった食器類や、花瓶などの美術工芸品でしょう。また、TOTOやLIXILといった企業が製造するトイレや洗面台などの衛生陶器も、この陶磁器製品の代表格です。さらに、建物の外壁や床を彩るタイル、送電線を支えるための絶縁体である「がいし」なども含まれます。陶磁器は、古くからの伝統技術を活かした製品から、現代の建築や電力インフラを支える工業製品まで、非常に幅広い顔を持つ分野です。

ファインセラミックス

ファインセラミックスは、エンジニアリングセラミックスやニューセラミックスとも呼ばれ、天然の原料をそのまま使うのではなく、人工的に合成・精製された高純度の原料粉末を用い、厳密に制御された製造プロセスを経て作られる高機能なセラミックスです。従来の陶磁器(オールドセラミックス)が持つ耐熱性や耐食性といった特性を飛躍的に向上させ、さらに機械的強度、耐摩耗性、電気的・磁気的・光学的特性など、特定の機能に特化させているのが特徴です。

その用途は最先端技術分野に集中しています。例えば、半導体の製造過程で使われる精密部品、自動車のエンジン部品や排ガスセンサー、スマートフォンの電子部品(コンデンサなど)、さらには生体適合性の高さを活かした人工骨や人工歯根といった医療分野でも利用が拡大しています。ファインセラミックスは、エレクトロニクス、自動車、医療、環境・エネルギーといった成長産業の技術革新を根底から支える、極めて重要なキーマテリアルなのです。

その他の窯業・土石製品

上記以外にも、この業界には社会や産業に不可欠な製品が数多く存在します。

- 耐火物: 製鉄所の高炉や転炉、セメントの焼成窯、ごみ焼却炉など、1000℃を超えるような超高温環境下で使用されるレンガなどの材料です。これらの設備が安定して稼働するために無くてはならない存在です。

- 炭素製品: 黒鉛(グラファイト)を主原料とし、電気をよく通す性質を利用して、製鋼用の電極やリチウムイオン電池の負極材などに使われます。

- 石膏ボード: 石膏を主成分とする板で、耐火性や遮音性に優れるため、住宅やオフィスの壁、天井の内装材として広く普及しています。

- 研削砥石(けんさくといし): 硬い鉱物の砥粒(とりゅう)を固めて作られたもので、金属部品を精密に削ったり、表面を滑らかに仕上げたりするために使用される工業用の「やすり」です。

このように、窯業・土石製品製造業は、実に多様な製品群を通じて、私たちの文明社会のあらゆる場面を支えているのです。

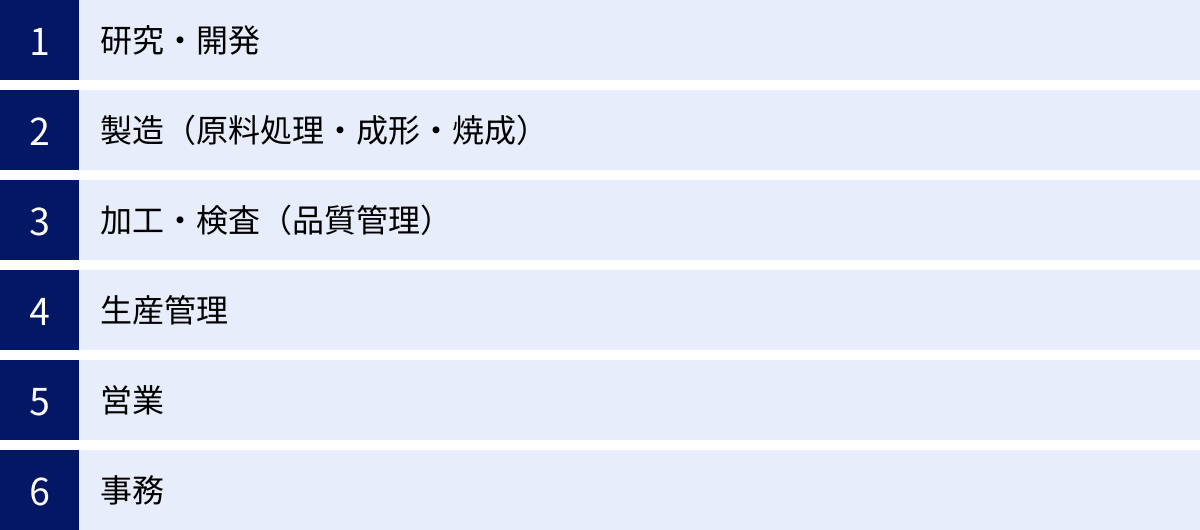

窯業・土石製品製造業の主な仕事内容

窯業・土石製品製造業は、伝統的な職人技から最先端の科学技術まで、幅広い知識とスキルが求められる多様な職種で成り立っています。ここでは、この業界を支える主な仕事内容について、その役割や求められる能力を詳しく解説します。

研究・開発

研究・開発職は、窯業・土石製品製造業の未来を創造する重要な役割を担います。その仕事は、まだ世にない新しい機能を持つ素材を創出する「基礎研究」から、顧客のニーズに応える具体的な製品を形にする「応用研究・製品開発」まで多岐にわたります。

例えば、ファインセラミックスの分野では、「より高い温度に耐えられる素材」「より摩耗しにくい素材」「特定の波長の光だけを通す素材」といった、次世代の産業製品に求められる高度な要求に応えるための研究が行われています。研究者は、化学、物理学、材料科学といった専門知識を駆使し、原料の配合や焼成条件などを変えながら、トライ&エラーを繰り返します。実験室レベルで有望な結果が出れば、次はそれを工業的に安定して生産するための技術開発へと進みます。

また、既存製品の改良も重要な仕事です。例えば、ガラスメーカーであれば、より断熱性の高い窓ガラスを開発したり、セメントメーカーであれば、製造時のCO2排出量を削減できる環境配慮型のセメントを開発したりします。これらは、社会的な要請(省エネ、環境保護など)に応えるための重要な取り組みです。

この職種には、物事の原理を深く探求する好奇心、粘り強さ、そして論理的な思考力が不可欠です。大学院で材料科学や無機化学などを専攻した人が多く活躍しています。

製造(原料処理・成形・焼成)

製造部門は、研究・開発部門が生み出した技術や設計を基に、実際に製品を形にする、ものづくりの心臓部です。その工程は大きく「原料処理」「成形」「焼成」に分けられます。

- 原料処理: 製品の品質を左右する最初のステップです。天然から採掘された石灰石や粘土、あるいは化学的に合成された高純度粉末といった原料を、レシピ(配合設計)通りに計量し、均一になるように混合したり、求められる粒の大きさになるまで粉砕したりします。この工程の精度が、最終製品の性能に直結するため、厳密な管理が求められます。

- 成形: 混合・調整された原料を、製品の形に作り上げる工程です。製品の種類や形状によって様々な方法が用いられます。例えば、タイルやレンガはプレス機で圧力をかけて固める「プレス成形」、衛生陶器のような複雑な形状のものは泥漿(でいしょう)と呼ばれる泥状の原料を石膏型に流し込む「鋳込(いこみ)成形」、ガラスは溶けたガラスを溶融金属の上に浮かべて板状にする「フロート法」など、多種多様な成形技術が存在します。

- 焼成(しょうせい): 窯業の名の由来ともなった、最も重要で象徴的な工程です。成形されたものを「窯(かま)」に入れ、製品によっては1000℃から2000℃以上という高温で焼き固めます。この焼成プロセスによって、単なる土や石の塊が、硬く、強く、そして安定した性質を持つセラミックスやガラスへと化学的・物理的に変化します。 温度を上げるスピード、最高温度、その温度を保つ時間、そして冷ますスピードといった「焼成プロファイル」をいかに精密に制御するかが、製品の品質を決める鍵となります。24時間稼働している巨大なトンネル窯やロータリーキルンを監視・制御するオペレーターには、知識と経験、そして責任感が求められます。

加工・検査(品質管理)

焼成された製品は、多くの場合、そのままでは完成品ではありません。顧客が要求する仕様を満たすために、最後の仕上げ工程である「加工」と、品質を保証するための「検査」が行われます。

加工には、ダイヤモンドの砥石(といし)を使って表面を鏡のように磨き上げたり、μm(マイクロメートル)単位で寸法を調整したりする「研削・研磨」、レーザーやウォータージェットで複雑な形状に切断するといった作業が含まれます。特にファインセラミックス製品は、極めて高い寸法精度が求められるため、この加工工程が非常に重要になります。

検査(品質管理)は、「作られた製品が、定められた規格や基準をすべて満たしているか」を保証する最後の砦です。寸法、強度、電気的特性、化学成分、外観(傷や欠けがないか)など、検査項目は製品によって様々です。ノギスやマイクロメーターといった測定器具から、X線解析装置や電子顕微鏡などの高度な分析機器までを駆使して検査を行います。また、個々の製品を検査するだけでなく、製造工程全体が安定しているかを統計的な手法(SQC:Statistical Quality Control)を用いて管理し、不良品の発生を未然に防ぐ活動も品質管理の重要な仕事です。

生産管理

生産管理は、ものづくりの現場全体を俯瞰し、「Q(Quality:品質)・C(Cost:コスト)・D(Delivery:納期)」を最適化するための司令塔のような役割を担います。

具体的な仕事内容は、営業部門からの受注情報や市場の需要予測に基づき、「いつ、何を、どれだけ作るか」という生産計画を立案することから始まります。その計画に沿って、必要な原料や資材の発注・調達、製造現場への生産指示、各工程の進捗状況の管理、完成した製品の在庫管理、そして顧客への出荷管理まで、製品が作られ始めてから顧客の元に届くまでの全ての流れを管理します。

突発的な設備の故障や、急な受注内容の変更など、計画通りに進まない事態への対応も生産管理の重要な役割です。各部署(営業、製造、品質管理、資材調達など)と密に連携を取り、情報を集約し、最適な判断を下す能力が求められます。効率的な生産体制を構築し、維持することで、会社の利益に直接的に貢献する、非常にやりがいのある仕事です。

営業

窯業・土石製品製造業の営業は、その多くが法人顧客を対象とする「BtoB(Business to Business)」営業です。単に「モノを売る」だけでなく、顧客が抱える課題を深く理解し、自社の製品や技術を用いて解決策を提案する、技術的な知識が不可欠な「技術営業(セールスエンジニア)」としての側面が強いのが特徴です。

例えば、半導体製造装置メーカーに対して、より高性能なファインセラミックス部品を提案したり、自動車メーカーに対して、燃費向上に貢献する新しい排ガス浄化用フィルターを提案したりします。そのためには、自社製品の特性(強度、耐熱性、化学的安定性など)を深く理解していることはもちろん、顧客の業界動向や技術的な課題についても精通している必要があります。

研究・開発部門と連携して顧客の要望を製品開発にフィードバックしたり、製造部門と納期の調整を行ったりと、社内の様々な部署をつなぐハブとしての役割も担います。コミュニケーション能力はもちろんのこと、技術的なバックグラウンドを持つことで、より顧客から信頼される営業担当者として活躍できます。

事務

事務職は、総務、人事、経理、法務といった職種を含み、企業の円滑な運営を支えるバックオフィス業務全般を担います。これらの仕事は他の業界と共通する部分も多いですが、製造業特有の知識が求められる場面もあります。

例えば、経理であれば、製品一つあたりのコストを算出する「原価計算」が非常に重要になります。人事であれば、製造現場のシフト勤務体系の管理や、専門技術を持つ人材の採用・育成計画の立案などが求められます。総務は、工場の安全衛生管理や環境関連の法規制への対応など、専門的な業務を担うこともあります。

これらの事務職は、直接的に製品を作るわけではありませんが、社員が働きやすい環境を整え、会社の経営を健全に保つことで、ものづくり全体を根底から支える不可欠な存在です。

製品別の仕事プロセス

窯業・土石製品製造業と一言で言っても、作る製品によってその製造工程は大きく異なります。ここでは代表的な3つの製品、「ガラス」「セメント」「陶磁器」を取り上げ、原料から製品になるまでの具体的なプロセスを追うことで、現場の仕事への理解を深めていきましょう。

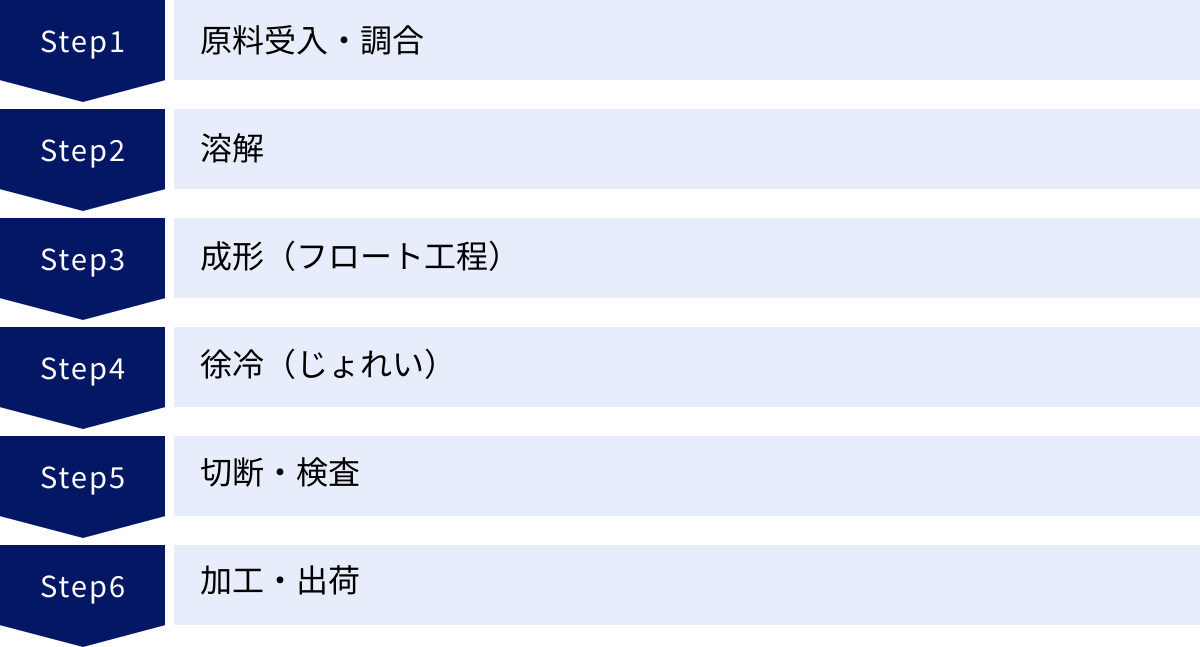

ガラス製品の製造工程

ここでは、建築や自動車で使われる「板ガラス」の代表的な製造法である「フロート法」を例に、その工程を見ていきます。

- 原料受入・調合: 主原料である珪砂(けいしゃ)、ソーダ灰、石灰石などが工場に運び込まれ、サイロに貯蔵されます。これらの主原料に、ガラスの着色や機能性を付与するための副原料、そしてリサイクルされたカレット(ガラスくず)を、コンピューター制御で精密に計量し、均一に混合します。この配合の精度が、ガラスの品質を決定づける最初の重要なステップです。

- 溶解: 調合された原料は、巨大な溶解窯(溶解炉)に投入され、約1,600℃という高温で完全に溶かされ、液体状のガラス(ガラス素地:そじ)になります。 溶解窯は耐火レンガで内張りされており、一度火を入れたら数年から十数年は稼働を止めない連続操業が基本です。炉内の温度を均一に保ち、不純物や泡を取り除くための厳密な温度管理と品質管理が行われます。

- 成形(フロート工程): 溶解窯から流れ出たガラス素地は、成形工程へと送られます。フロート法では、溶けたガラスを、比重の大きい溶融金属(主に錫:スズ)が満たされたフロートバスの上に、静かに連続的に流し込みます。 液体であるガラス素地は、完璧に平坦な溶融金属の上で、重力と表面張力の働きによって自然に均一な厚みのリボン状に広がります。この方法により、研磨することなく、極めて平滑で歪みのないガラス板を効率的に生産できます。板の厚みは、ガラスリボンを引っ張る速度などで調整されます。

- 徐冷(じょれい): フロートバスで成形されたガラスリボンは、まだ高温で内部に応力(歪み)が残った状態です。このまま急に冷やすと割れてしまうため、「徐冷窯」と呼ばれる長いトンネル状の炉をゆっくりと通過させ、温度を精密に管理しながら常温まで冷却します。この工程で内部の応力が取り除かれ、丈夫で安定したガラスになります。

- 切断・検査: 徐冷された長いガラスリボンは、ダイヤモンドカッターで自動的に所定のサイズに切断されます。その後、レーザーなどを利用した自動検査装置で、厚みのムラ、内部の異物や泡、表面の傷などがないか厳しくチェックされます。

- 加工・出荷: 検査に合格したガラスは、必要に応じて強化加工や複層ガラスへの加工などが施され、梱包されて建築現場や自動車メーカーなど、次の工程へと出荷されていきます。

セメント製品の製造工程

セメントは現代社会のインフラを支える基礎資材です。その製造は、巨大なプラントで行われるダイナミックなプロセスです。

- 原料工程: 主原料である石灰石は、鉱山で発破によって採掘され、巨大なダンプトラックで工場へ運ばれます。運ばれた石灰石は、クラッシャー(破砕機)で粗く砕かれた後、粘土、珪石、鉄原料などの副原料と所定の比率で混合されます。この混合された原料は、さらに原料ミル(粉砕機)で非常に細かい粉末(原料粉)にされます。

- 焼成工程: この工程がセメント製造の心臓部です。原料粉は、プレヒーターと呼ばれる予熱装置で約900℃まで加熱された後、わずかに傾斜した巨大な円筒形の回転窯「ロータリーキルン」に投入されます。 キルンはゆっくりと回転しながら、内部の原料を出口方向へ移動させます。キルンの出口側から吹き込まれる微粉炭や代替燃料の炎によって、内部は約1,450℃という高温に保たれており、この熱によって原料が化学反応を起こし、直径数cm程度の黒い塊「クリンカ」が生成されます。この工程は大量のエネルギーを消費するため、省エネ技術や廃棄物を燃料として利用する取り組みが非常に重要です。

- 冷却工程: 焼成されたばかりの高温のクリンカは、クーラー(冷却機)に送られ、空気で急速に冷却されます。この冷却プロセスも、セメントの品質に影響を与える重要な工程です。

- 仕上工程: 冷却されたクリンカに、石膏(せっこう)を適量加えます。石膏は、セメントが水と混ざった際に急激に固まるのを防ぎ、適切な硬化時間をもたらす役割があります。クリンカと石膏は、巨大なボールミルやローラーミルといった仕上ミルに投入され、極めて細かい粉末になるまで粉砕されます。この最終的にできた灰色の粉末が、私たちが目にする「セメント」です。

- 出荷: 完成したセメントは、品質試験を経た後、巨大なサイロに貯蔵されます。そこから、バラ積みで運ぶための専用運搬車(ジェットパック車)や、袋詰めにされてトラックや貨物船で、生コンクリート工場や建設現場へと出荷されていきます。

陶磁器製品の製造工程

陶磁器の製造は、古くからの伝統技術と近代的な生産管理が融合した、繊細で緻密なプロセスです。ここでは衛生陶器(トイレなど)を例に見ていきましょう。

- 原料調合・泥漿(でいしょう)調整: 陶石、粘土、長石、珪石といった主原料を、製品の特性に合わせて精密に計量し、ボールミルと呼ばれる回転式の粉砕機に水と共に入れて、泥水状の「泥漿」を作ります。泥漿の粘度や比重は、後の成形工程の出来栄えを大きく左右するため、厳密に管理されます。

- 鋳込(いこみ)成形: 衛生陶器のような複雑な中空形状を作るために、「鋳込成形」という手法が用いられます。吸水性のある石膏(せっこう)でできた製品の型(鋳込型)に、泥漿を流し込みます。 すると、石膏型が泥漿の水分を吸い取り、型の内壁に一定の厚みの泥の層(着肉層)が形成されます。所定の厚みになったら、型の中の余分な泥漿を排出し、成形体を取り出します。この作業は、現在でも熟練した職人の手作業が多く残る工程です。

- 乾燥・仕上: 型から取り出された成形体は、まだ水分を多く含んで柔らかいため、乾燥室でゆっくりと時間をかけて乾燥させます。乾燥後、表面の継ぎ目(バリ)を削り取ったり、スポンジで表面を滑らかにしたりする「仕上」作業が行われます。

- 施釉(せゆう): 乾燥・仕上げが終わった成形体(素地:きじ)の表面に、「釉薬(ゆうやく、うわぐすり)」と呼ばれるガラス質の層をコーティングする工程です。釉薬は、製品に光沢と色彩を与え、汚れが付きにくく、水が浸透しないようにする重要な役割を果たします。スプレーガンやロボットを使って、均一な厚みで吹き付けられます。

- 焼成: 釉薬が施された成形体は、台車に乗せられ、全長100m以上にもなる「トンネル窯」に運ばれます。 トンネル窯の中を数日かけてゆっくりと進む間に、徐々に温度が上げられ、最高で約1,200℃の高温で焼き固められます。この焼成により、素地は硬く焼き締まり、釉薬は溶けて滑らかなガラス質の膜となって素地と一体化します。温度管理が非常に重要で、わずかな狂いが製品の変形やひび割れにつながります。

- 検査・組立: 焼成が終わった製品は、窯から出され、寸法が規格通りか、傷やひび割れ、色ムラがないかなど、専門の検査員によって一つひとつ厳しくチェックされます。検査に合格した便器本体に、洗浄用の部品や便座などを組み付けて、最終製品として完成し、出荷されます。

窯業・土石製品製造業の平均年収と労働条件

窯業・土石製品製造業への就職や転職を考える上で、年収や働き方といった労働条件は非常に重要な要素です。ここでは、公的な統計データを基に、この業界のリアルな姿に迫ります。

平均年収

窯業・土石製品製造業の年収は、企業規模、職種、年齢、そして個人のスキルや経験によって大きく異なります。まず、業界全体の傾向を把握するために、厚生労働省が公表している「賃金構造基本統計調査」を見てみましょう。

厚生労働省の令和5年賃金構造基本統計調査によると、「窯業・土石製品製造業」の平均年収(きまって支給する現金給与額×12+年間賞与その他特別給与額で算出)は、約506万円となっています。これは、調査対象の全産業平均である約497万円とほぼ同水準です。製造業全体(約549万円)と比較するとやや低い傾向にありますが、日本の平均的な給与水準は確保されている業界と言えます。

(参照:厚生労働省 令和5年賃金構造基本統計調査)

ただし、この数字はあくまで平均値です。より詳しく見ていくと、以下のような傾向があります。

- 企業規模による差: 一般的に、AGCやTOTO、京セラといった大手・上場企業では平均年収が高く、600万円から800万円、あるいはそれ以上になることも珍しくありません。福利厚生も充実している傾向があります。一方、地方の伝統的な陶磁器メーカーや中小の建材メーカーなどでは、年収は平均を下回る場合もあります。

- 職種による差: 高度な専門知識が求められる研究・開発職や、企業の業績に直結する営業職(特に成果報酬が導入されている場合)は、年収が高くなる傾向があります。一方、製造オペレーターや一般事務職は、平均的な水準に位置することが多いです。

- 年齢による差: 多くの日本企業と同様に、年功序列の賃金体系が残っている企業も少なくありません。勤続年数が長くなるにつれて、着実に昇給していくケースが一般的です。30代で500万円前後、40代で600万円台、50代の管理職クラスでは800万円以上を目指すといったキャリアパスが考えられます。

窯業・土石製品製造業で高い年収を目指すには、大手企業を目指すか、ファインセラミックスのような高付加価値製品を扱っており、専門性が高く評価される企業を選ぶことが一つの戦略となるでしょう。

労働時間や休日の特徴

労働時間や休日に関しても、職種や工場の稼働形態によって大きく異なります。

- 製造部門(工場勤務):

ガラスやセメントの製造で使われる「窯」は、一度火を入れると数年にわたって稼働を止めないのが基本です。そのため、これらの工場は24時間365日稼働しており、製造オペレーターはシフト制(交代勤務)で働くのが一般的です。例えば、「3組2交代制」や「4組3交代制」といった勤務体系が採用されます。- メリット: 平日に休みが取れるため、役所での手続きや銀行、病院などに行きやすいという利点があります。また、深夜勤務には深夜手当が、休日出勤には休日手当が支給されるため、給与が高くなる傾向があります。

- デメリット: 土日祝日が必ずしも休みではなく、生活リズムが不規則になりがちです。家族や友人との時間を合わせにくいと感じる場合もあります。

- 研究・開発、営業、事務部門(本社・研究所勤務):

これらの職種では、基本的にはカレンダー通り、つまり土日祝日が休みの週休2日制を採用している企業がほとんどです。勤務時間も、午前9時から午後5時半といった定時勤務が基本となります。- 残業時間: 繁忙期やプロジェクトの納期前には残業が発生することもあります。厚生労働省の「毎月勤労統計調査」によると、製造業全体の所定外労働時間は月平均で13時間前後となっており、窯業・土石製品製造業もこれに近い水準と考えられます。ただし、これも企業や部署によって差が大きく、近年の「働き方改革」の流れを受けて、残業時間を削減する取り組みが各社で進められています。

- 年間休日: 多くの企業で、夏季休暇、年末年始休暇、ゴールデンウィークといった長期休暇が設定されており、年間休日は120日以上となっている場合が多いです。有給休暇の取得も奨励されており、ワークライフバランスを重視する傾向が強まっています。

総じて、窯業・土石製品製造業は、一部の製造現場で交代勤務という特徴的な働き方があるものの、全体としては日本の製造業の標準的な労働条件を備えていると言えます。就職・転職活動の際には、求人票に記載されている勤務体系や年間休日数、平均残業時間などをしっかりと確認し、自分のライフスタイルに合った企業を選ぶことが重要です。

窯業・土石製品製造業で働くメリット・デメリット

伝統と革新が共存する窯業・土石製品製造業。この業界で働くことには、他では得がたい魅力がある一方で、乗り越えるべき課題も存在します。ここでは、働く上でのメリット(やりがい)とデメリット(大変な点)を、具体的な視点から掘り下げていきます。

働くメリット(やりがい)

この業界で働く人々が感じるやりがいは、主に「ものづくりへの関与」「社会貢献実感」「専門性の獲得」の3つの側面に集約されます。

ものづくりの喜びを感じられる

窯業・土石製品製造業の最大の魅力は、自分の仕事が目に見える「形」になる、ものづくりの根源的な喜びを実感できる点にあります。

研究・開発職であれば、自分が配合を考えた原料が、試行錯誤の末に画期的な特性を持つ新素材として生まれ変わる瞬間に立ち会えます。製造職であれば、単なる土や砂の粉が、巨大な窯の中で化学変化を起こし、強固で美しい製品へと姿を変えていくダイナミックなプロセスに日々関わることができます。品質管理職であれば、自分の厳しい目が最終製品の信頼性を担保し、市場へと送り出す最後の砦としての責任と誇りを感じるでしょう。

営業職であっても、顧客の課題に対して自社の製品を提案し、それが実際に採用されてビルや自動車、電子機器の一部として機能しているのを見たとき、大きな達成感を得られます。原料という「無」に近い状態から、価値ある「有」を生み出す過程に直接的・間接的に関われることは、日々の仕事の大きなモチベーションとなります。

社会に貢献していると実感できる

この業界が生み出す製品は、現代社会の基盤をあらゆる面で支えています。セメントやコンクリートがなければ、私たちが住むマンションも、利用する道路や橋も存在しません。板ガラスがなければ、明るく快適な建築空間は実現できず、自動車も安全に走れません。衛生陶器は、公衆衛生の向上に不可欠な製品です。

さらに、ファインセラミックスは、スマートフォンやパソコンといった情報通信機器の性能向上、自動車の燃費改善や排ガスのクリーン化、さらには先進医療の実現に貢献しています。自分の仕事が、人々の安全で快適な暮らしや、より良い未来を築くための技術革新につながっているという実感は、働く上での大きな誇りとなります。特に、インフラや先端技術といったスケールの大きな分野に関わる製品を扱っている場合、その貢献実感はより一層強くなるでしょう。

専門的なスキルが身につく

窯業・土石製品製造業は、材料科学、無機化学、物理学、機械工学、電気工学など、多様な理系の専門知識が融合した分野です。そのため、仕事を通じて、非常に専門的で市場価値の高いスキルセットを身につけることができます。

例えば、焼成工程では、熱力学や化学反応の知識が求められます。品質管理では、統計学的なデータ解析能力や、各種分析機器の操作スキルが向上します。研究・開発では、材料の微細構造と物性の関係を解き明かすための深い洞察力が養われます。

これらの専門性は一朝一夕に身につくものではなく、日々の業務を通じてじっくりと蓄積されていきます。一度こうしたスキルを習得すれば、それは個人の強力な武器となり、業界内でのキャリアアップはもちろん、関連する他の製造業分野へのキャリアチェンジにおいても有利に働く可能性があります。手に職をつけ、専門家として長く活躍したいと考える人にとって、非常に魅力的な環境と言えます。

働くデメリット(大変な点)

一方で、この業界には特有の厳しさや課題も存在します。これらを事前に理解しておくことは、入社後のミスマッチを防ぐ上で重要です。

職場環境が過酷な場合がある

特に製造現場においては、労働環境が過酷な側面を持つ場合があります。これは、いわゆる「3K(きつい、汚い、危険)」のイメージと結びつけて語られることもあります。

- 高温: セメントやガラスの製造現場では、1000℃を超える窯の近くで作業することがあり、夏場は特に厳しい暑さになります。

- 粉塵: 原料処理工程では、石や土の粉末(粉塵)が舞うことがあります。適切な防塵マスクの着用が義務付けられていますが、体質によっては負担に感じる可能性があります。

- 騒音・振動: 原料を粉砕するミルや、製品を運搬する大型機械などから、大きな音や振動が発生する職場もあります。

- 重量物の取り扱い: 製品や原料によっては、重量物の運搬作業が伴う場合があります。

ただし、現代の工場では、労働安全衛生法に基づき、作業環境の改善が絶えず進められています。 局所排気装置の設置による粉塵対策、自動化・機械化による重量物作業の削減、防音壁の設置や耳栓の着用の徹底など、従業員の安全と健康を守るための投資が積極的に行われています。昔のイメージだけで判断するのではなく、工場見学などを通じて、実際の職場環境を自分の目で確かめることが大切です。

国内市場の縮小による影響

窯業・土石製品の中でも、特にセメントや板ガラス、衛生陶器といった建築関連資材は、国内の住宅着工戸数や公共事業の動向に業績が大きく左右されます。日本の人口は減少局面に入っており、長期的には国内の建設市場は縮小していくことが予測されています。

このマクロな市場環境の変化は、企業の経営戦略や、そこで働く個人のキャリアにも影響を与える可能性があります。国内需要の減少に対応するため、企業は海外市場への展開や、高付加価値製品へのシフト、あるいは業界内での再編・統合といった戦略を取らざるを得なくなります。

働く個人にとっては、国内市場だけに依存したスキルやキャリアパスにはリスクが伴うことを意味します。グローバルに通用する語学力やスキルを身につけたり、成長分野である高機能材料に関する専門性を深めたりと、常に自己変革を意識したキャリア形成が求められると言えるでしょう。

窯業・土石製品製造業の将来性と今後の動向

国内市場の成熟という課題に直面する一方で、窯業・土石製品製造業は新たな成長機会を掴むための変革期にあります。この業界の未来を占う上で鍵となる、4つの重要な動向について解説します。

海外市場への事業展開

国内の建設需要が長期的に減少傾向にある中、多くの大手企業は成長の活路を海外市場、特に経済成長が著しいアジアや新興国に求めています。これらの国々では、都市化の進展に伴う高層ビルや住宅の建設ラッシュ、そして道路、港湾、電力網といったインフラ整備が急ピッチで進んでいます。

そこでは、日本の窯業・土石製品製造業が長年培ってきた、高品質なセメント、高機能な建築用ガラス、耐久性に優れた衛生陶器などへの需要が非常に旺盛です。日本のメーカーは、単に製品を輸出するだけでなく、現地に生産拠点を設立したり、現地の企業と合弁会社を設立したりすることで、その国の発展に直接貢献しながら事業を拡大しています。

この海外展開の加速は、業界で働く人材にも新たなキャリアの可能性をもたらします。語学力を活かして海外赴任を目指したり、グローバルなサプライチェーンマネジメントに関わったりと、国際的な舞台で活躍するチャンスが増えています。国内市場の課題を乗り越えるための最も重要な戦略が、このグローバル化であることは間違いありません。

新技術や高付加価値製品の開発

市場が成熟した分野で価格競争に陥るのを避け、持続的に成長していくためには、他社には真似のできない、技術的な優位性を持つ高付加価値製品を開発し続けることが不可欠です。この動きは、特にファインセラミックスの分野で顕著です。

- 環境・エネルギー分野: 電気自動車(EV)の普及に伴い、大容量の電気を効率的に充放電するための次世代電池材料や、パワー半導体用の高熱伝導性基板などの開発が活発化しています。また、日本ガイシのNAS電池のように、再生可能エネルギーの安定供給に貢献する大規模蓄電システムも、この業界の技術から生まれています。

- –エレクトロニクス分野: 5G、そして将来の6Gといった次世代通信システムでは、より高周波数の電波が使われます。これに対応するため、電波の損失が少ない低誘電率のセラミック材料や、スマートフォン内部の微細な電子回路を形成するためのセラミック基板などが求められています。京セラなどが得意とする積層セラミックコンデンサ(MLCC)は、あらゆる電子機器に不可欠な部品であり、小型化・大容量化への技術開発競争が続いています。

- 医療・ライフサイエンス分野: セラミックスは生体との親和性が高いという特徴を活かし、人工関節や人工歯根といった医療用インプラントとしての応用が進んでいます。また、DNA解析や創薬研究で使われる微細な流路を持つマイクロ化学チップなど、ライフサイエンスの発展を支える部材としても期待されています。

こうした先端分野向けの製品は、利益率が高く、景気の変動にも比較的強いという特徴があります。 業界全体の未来は、こうしたイノベーションをどれだけ生み出し続けられるかにかかっていると言っても過言ではありません。

省エネや環境問題への対応

窯業・土石製品製造業は、その生産プロセス、特に高温で製品を焼成する工程で大量のエネルギーを消費し、多くのCO2を排出するという宿命を背負っています。そのため、地球温暖化対策やサステナビリティ(持続可能性)への貢献は、企業の社会的責任であると同時に、将来の競争力を左右する極めて重要な経営課題となっています。

各社は、以下のような多角的なアプローチでこの課題に取り組んでいます。

- 省エネルギー技術の開発: 窯の断熱性能の向上、燃焼効率の改善、排熱の回収・再利用システムの導入など、製造プロセスにおけるエネルギー消費量そのものを削減する努力が続けられています。

- 燃料転換: 石炭や天然ガスといった化石燃料から、CO2排出量の少ない燃料や、バイオマス燃料、将来的には水素燃料などへの転換が検討・実行されています。

- 廃棄物・副産物の再利用: 他の産業から出る廃棄物や副産物を、セメントの原料や燃料として再利用する取り組みが広く行われています。これは、循環型社会の構築に貢献すると同時に、コスト削減にもつながります。

- CCUS(二酸化炭素の回収・利用・貯留)技術: 排出されるCO2を分離・回収し、地中に貯留したり、あるいはコンクリート製品などに固定化して再利用したりする革新的な技術の研究開発が、産官学連携で進められています。

こうした環境への取り組みは、企業のブランドイメージを向上させ、環境意識の高い顧客や投資家から選ばれるための重要な要素となっています。

国内の事業承継問題

大手企業がグローバル化や技術革新を進める一方で、業界のもう一つの側面として、地方に根ざした中小企業の存在があります。特に、食器やタイルなどを製造する伝統的な陶磁器産地では、経営者の高齢化と後継者不足による事業承継問題が深刻化しています。

長年培われてきた独自の技術やノウハウ、そして地域経済を支えてきた雇用が、後継者が見つからないために失われてしまうという危機に直面しているのです。この問題に対して、M&A(企業の合併・買収)によって大手企業や異業種の企業が事業を引き継ぐケースや、地域金融機関や自治体が支援して第三者への承継をマッチングする動きも見られます。

また、伝統的な技術に新しいデザインやマーケティング手法を組み合わせることで、事業を再生させようとする若い世代の起業家も現れています。この事業承継問題は、業界が乗り越えるべき大きな課題であると同時に、新たな発想を持った人材が参入し、業界に新風を吹き込むチャンスにもなり得ます。

窯業・土石製品製造業に向いている人の特徴

窯業・土石製品製造業は、多様な職種と役割を持つため、様々な個性や強みを持った人が活躍できる業界です。しかし、その中でも特にこの業界で輝ける可能性を秘めた人には、いくつかの共通する特徴があります。自分自身の適性と照らし合わせながら見ていきましょう。

ものづくりが好きな人

これは、この業界で働く上での最も根源的で重要な素養です。自分の手や頭脳を使って、原料という素材から具体的な製品を創り出すプロセスそのものに喜びや情熱を感じられる人は、この業界に非常に向いています。

プラモデル作りやDIY、料理などが好きで、手順通りに物事を組み立てたり、工夫を凝らして何かを完成させたりすることに達成感を覚えるタイプの人は、製造や品質管理の仕事でその能力を発揮しやすいでしょう。また、新しい素材の可能性を追求したり、既存の製品をより良くするためのアイデアを考えたりすることが好きな人は、研究・開発の分野で活躍できる素質があります。

日々の業務の中には、地道で繰り返し作業も多く含まれます。しかし、その一つひとつの作業が、最終的に価値ある製品を生み出すための一歩であると理解し、そのプロセス自体を楽しめる「ものづくりへの愛情」があれば、困難な課題にも意欲的に取り組むことができるはずです。

探求心や好奇心が強い人

窯業・土石製品製造業、特にその先端分野は、材料科学や化学の世界の奥深い探求です。「なぜこの配合だと強度が高まるのか?」「焼成温度を10℃変えると、微細構造はどう変化するのか?」といった、現象の裏にある原理やメカニズムを解明したいという強い探求心は、研究・開発職において不可欠な資質です。

この探求心は、研究職だけに限りません。製造現場においても、「どうすればもっと効率的に生産できるか?」「なぜこの不良が発生するのか?」と常に疑問を持ち、改善策を考え続ける姿勢が、生産性の向上や品質の安定につながります。営業職においても、顧客の業界の技術トレンドや、競合他社の製品動向に対して常にアンテナを張り、情報を収集し続ける好奇心が、新たなビジネスチャンスの発見につながります。

現状に満足せず、常により良い方法や未知の可能性を追い求める姿勢は、技術革新が続くこの業界で成長し続けるための強力なエンジンとなります。

地道な作業をコツコツ続けられる人

華やかな技術革新の裏側で、窯業・土石製品製造業のものづくりは、非常に地道で緻密な作業の積み重ねによって支えられています。

例えば、原料の計量はグラム単位の精度が求められますし、製品の検査ではマイクロメートル単位の寸法を何百、何千回と測定することもあります。製造ラインのオペレーターは、決められた手順を正確に守り、安定した品質の製品を生産し続ける責任を担います。研究開発においても、一つの成果を得るためには、膨大な数の実験とデータ分析を粘り強く繰り返す必要があります。

派手な成果ばかりを求めるのではなく、日々のルーティンワークや基礎的な作業の重要性を理解し、それらを疎かにせず、責任感を持ってコツコツと正確にやり遂げることができる実直さや忍耐力は、この業界で信頼を勝ち得る上で非常に重要な要素です。

チームワークを大切にできる人

窯業・土石製品製造業のものづくりは、決して一人では完結しません。原料の調達から研究開発、製造、品質管理、営業、そして出荷に至るまで、数多くの部門と人々が関わる壮大なリレー作業です。各工程が密接に連携し、情報を共有し、協力し合うことで、初めて優れた製品を顧客の元へ届けることができます。

例えば、営業担当者が顧客から得た「もっと軽い製品が欲しい」という要望は、研究・開発部門に伝えられて新素材の開発につながり、その開発された素材は、製造部門が安定して生産できるようなプロセスが確立されなければ製品化できません。この一連の流れの中で、どこか一つの連携が滞ると、プロジェクト全体がうまくいかなくなってしまいます。

そのため、自分の担当業務に責任を持つことはもちろん、常に周囲の状況に気を配り、他の部署のメンバーと円滑なコミュニケーションを取り、共通の目標に向かって協力できる「チームワーク」の精神が不可欠です。「報・連・相」を徹底し、部署間の壁を越えて積極的に関わっていける人は、組織全体のパフォーマンスを高めるキーパーソンとして活躍できるでしょう。

窯業・土石製品製造業への就職・転職に役立つ資格

窯業・土石製品製造業への就職や転職において、特定の資格が「必須」とされる求人は多くありません。多くの場合、学歴や実務経験、ポテンシャルが重視されます。しかし、特定の資格を保有していることは、専門知識や学習意欲の証明となり、選考過程で有利に働くことは間違いありません。 特に、工場の安全管理やエネルギー管理に関連する資格は、多くの企業で高く評価されます。

| 資格名 | 概要と業界での活用場面 |

|---|---|

| エネルギー管理士 | 省エネ法の特定事業者に選任が義務付けられている国家資格。大量のエネルギーを消費する窯を持つ工場では非常に重宝される。省エネ計画の立案やエネルギー使用状況の管理を担う。 |

| 危険物取扱者 | 特定の燃料や化学薬品などを扱う工場で必要となる国家資格。特に甲種や乙種4類は汎用性が高い。安全管理意識の高さを示すアピール材料になる。 |

| フォークリフト運転技能者 | 原料や資材、完成品の運搬にフォークリフトは不可欠。製造・物流部門を目指すなら取得しておくと即戦力として評価されやすい。 |

| 高圧ガス製造保安責任者 | 高圧ガス(燃料用LPガス、工業用ガスなど)を製造・貯蔵する施設で必要となる国家資格。特定のプラントを持つ企業では必須の資格となる場合がある。 |

エネルギー管理士

窯業・土石製品製造業は、製造業の中でも特にエネルギー消費量が多い産業です。そのため、省エネルギーの推進は経営上の最重要課題の一つです。エネルギー管理士は、エネルギーの使用の合理化に関する法律(省エネ法)に基づき、エネルギー管理を担う専門家として選任が義務付けられている国家資格です。

この資格を持つ人材は、工場のエネルギー消費状況を分析し、具体的な省エネ改善策を立案・実行する役割を担います。CO2排出削減という社会的要請に応える上でも、コスト削減に直結する点でも、企業にとって非常に価値の高い存在です。資格取得は難易度が高いですが、その分、専門性をアピールする上で強力な武器となります。

危険物取扱者

製造工程で使用する燃料(重油、灯油など)や、特定の製品の原料・添加剤には、消防法上の「危険物」に該当するものがあります。危険物取扱者は、これらの危険物の貯蔵、取り扱い、運搬に関する保安監督を行うことができる国家資格です。

特に、引火性液体を幅広く扱える「乙種第4類(乙4)」は非常に人気があり、多くの工場で需要があります。 この資格を持っていると、安全管理に対する意識の高さを客観的に示すことができ、特に製造現場や設備管理の職種を目指す場合に有利に働きます。

フォークリフト運転技能者

工場内での業務を想像してみてください。パレットに乗せられた重い原料の袋、焼成前の成形品が積まれた台車、完成して梱包された製品の山。これらを効率的かつ安全に運搬するために、フォークリフトは不可欠な存在です。

フォークリフト運転技能者は、最大荷重1トン以上のフォークリフトを運転するために必要な資格です。比較的短期間で取得でき、製造、倉庫管理、物流といった職種では実務に直結するスキルとして高く評価されます。未経験から製造現場を目指す場合、この資格を事前に取得しておくことで、「即戦力になれる」という意欲と準備の姿勢を示すことができます。

高圧ガス製造保安責任者

セメント工場で燃料としてLPガスを使用したり、ファインセラミックスの製造工程で特殊な雰囲気ガスを使用したりする場合など、高圧ガス保安法の規制対象となる高圧ガスを扱う施設があります。そうした事業所では、保安業務を行うために高圧ガス製造保安責任者の選任が必要です。

この資格は、取り扱うガスの種類によって区分が分かれており、専門性が非常に高いです。求人の必須要件となっている場合もあり、特定のプラント設備を持つ企業への転職を考える際には、極めて強力なアピールポイントとなります。

これらの資格に加えて、品質管理の知識を証明する「品質管理検定(QC検定)」や、工場の安全衛生に関する「衛生管理者」なども、関連性の高い資格として評価されるでしょう。

未経験から窯業・土石製品製造業を目指すには

窯業・土石製品製造業は、専門性が高いイメージがあるかもしれませんが、未経験者を歓迎する求人も数多く存在します。特に、製造オペレーターや、ポテンシャルを重視する若手層の営業職などでは、業界経験が問われないケースも少なくありません。未経験からこの業界への転職を成功させるために、押さえておくべき3つのポイントを解説します。

業界研究と企業研究を徹底する

まず最も重要なのは、「窯業・土石製品製造業」という大きな括りではなく、その中身を深く理解することです。前述の通り、この業界はガラス、セメント、陶磁器、ファインセラミックスなど、全く異なる製品分野の集合体です。

- 業界研究: それぞれの製品分野(ガラス業界、セメント業界など)が、現在どのような市場環境に置かれているのか(成長市場か、成熟市場か)、どのような技術トレンドがあるのか、そして将来性はどうなのかを調べましょう。これにより、自分がどの分野に興味を持ち、どの分野でキャリアを築きたいのかが見えてきます。

- 企業研究: 次に、興味を持った分野の個別の企業について深掘りします。その企業はBtoBとBtoCのどちらが中心か?主力製品は何か?強みとする技術は何か?社風はどのような雰囲気か?企業のウェブサイトや採用ページ、IR情報(投資家向け情報)などを読み込むことで、表面的な情報だけではわからない企業の姿が見えてきます。

この研究を通じて、「なぜ他の業界ではなく、この業界なのか」「なぜ他の企業ではなく、この企業で働きたいのか」という問いに対して、自分自身の言葉で、具体的かつ論理的に説明できるようになることが、採用担当者の心を動かす第一歩です。

活かせるスキルや経験をアピールする

「未経験」といっても、これまでの社会人経験で培ったスキルが全く役に立たないわけではありません。むしろ、異業種での経験がユニークな強みとなることもあります。自分の経歴を棚卸しし、応募する職種で活かせる要素を見つけ出して、積極的にアピールしましょう。

- コミュニケーション能力: 例えば、接客業や販売業で培った顧客対応スキルは、営業職はもちろん、社内の様々な部署と連携する生産管理や製造現場でも大いに役立ちます。

- PCスキル: 事務職で培ったWordやExcelのスキルは、報告書作成やデータ管理が必須の品質管理や研究開発補助の業務でも重宝されます。

- 課題解決能力: 前職で「業務効率を改善した」「トラブルを解決した」といった経験があれば、そのプロセスを具体的に説明することで、職種を問わず評価される課題解決能力をアピールできます。

- 体力や継続力: スポーツ経験などで培った体力や、一つのことを長く続けてきた経験は、製造現場で求められる粘り強さや継続力と結びつけてアピールできます。

大切なのは、過去の経験を単に羅列するのではなく、「その経験やスキルを、入社後にどのように活かして会社に貢献できるか」という未来志向の視点で語ることです。

転職エージェントを活用する

未経験からの転職活動は、情報収集や自己分析、企業とのマッチングなど、一人で進めるには不安や困難が伴うものです。そこで有効なのが、転職エージェントの活用です。

特に、製造業やメーカーに強みを持つ転職エージェントに登録することをおすすめします。そうしたエージェントは、以下のようなメリットを提供してくれます。

- 非公開求人の紹介: ウェブサイトなどでは公開されていない、優良企業の求人を紹介してもらえる可能性があります。

- 専門的なアドバイス: 業界に精通したキャリアアドバイザーが、あなたの経歴の中からアピールすべきポイントを一緒に見つけ出し、職務経歴書の添削や面接対策を具体的に行ってくれます。

- 企業とのパイプ: エージェントは企業の人事担当者と強固な関係を築いていることが多く、求人票だけではわからない社風や職場の雰囲気といったリアルな情報を提供してくれます。また、あなたの強みを企業側に推薦してくれることもあります。

転職エージェントは無料で利用できるサービスです。キャリアの選択肢を広げ、転職活動を効率的かつ有利に進めるために、積極的に活用してみましょう。

窯業・土石製品製造業の代表的な企業

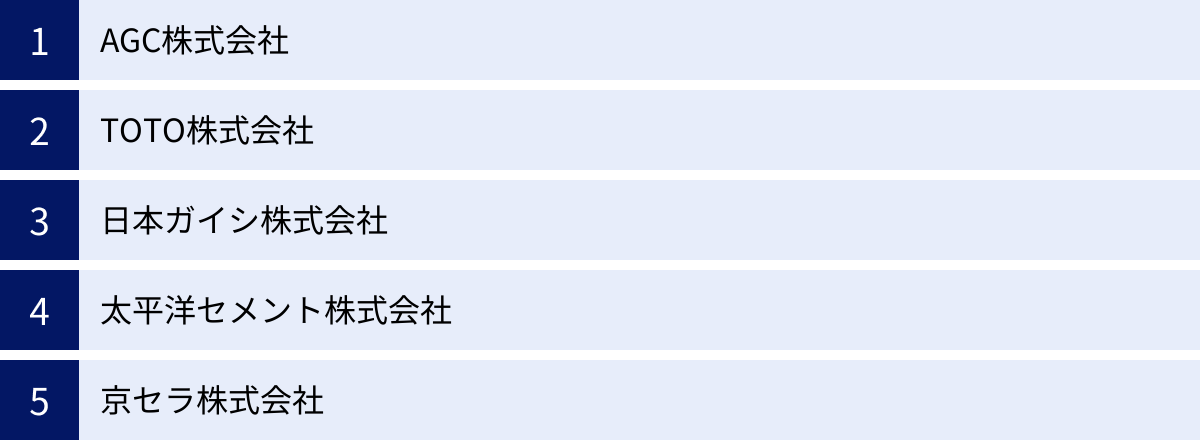

窯業・土石製品製造業には、世界市場で高いシェアを誇るリーディングカンパニーが数多く存在します。ここでは、各分野を代表する企業をいくつか紹介し、その事業内容を概観します。これらの企業を知ることは、業界全体の動向を理解する上で非常に役立ちます。

(以下の企業情報は各社公式サイトの事業内容紹介ページなどを参照しています)

AGC株式会社

AGCは、世界最大級のガラスメーカーとして知られていますが、その事業領域はガラスにとどまりません。「ガラス」「電子」「化学品」「セラミックス」の4つの事業セグメントを柱に、多角的な事業展開を行っています。

- ガラス: 建築用ガラス、自動車用ガラスの分野で世界トップクラスのシェアを誇ります。省エネ性能の高いLow-E複層ガラスや、安全性の高い合わせガラスなど、高機能製品に強みを持ちます。

- 電子: スマートフォンやタブレットに使われるディスプレイ用ガラスや、半導体製造プロセスで使われる石英ガラス製品、光通信用部材など、エレクトロニクス産業の進化を支える最先端材料を供給しています。

- 化学品: フッ素樹脂や電解質など、幅広い産業分野で使われる基礎化学品から高機能化学品までを手がけています。

- セラミックス: 製鉄・セメント・ガラスなどの産業向けに、超高温に耐える高品質な耐火物を供給しています。

ガラスを基盤としながら、電子、化学といった隣接分野へと技術を応用し、多角化を進めているのがAGCの大きな特徴です。(参照:AGC株式会社 公式サイト)

TOTO株式会社

TOTOは、トイレ、洗面器、水栓金具、システムバスルームなどを製造・販売する、衛生陶器および住宅設備機器のトップメーカーです。特に、温水洗浄便座「ウォシュレット」は同社の代名詞とも言える製品で、日本の清潔で快適なトイレ文化を世界に広めてきました。

その強みは、長年培ってきた衛生陶器の製造技術と、節水技術や清潔を保つための「きれい除菌水」といった独自技術の融合にあります。陶器の滑らかな表面を作り出す釉薬技術や、複雑な形状を精密に成形・焼成するノウハウは、一朝一夕には真似のできないものです。

国内市場が成熟する中、アジアや米州を中心とした海外事業の拡大を積極的に進めており、日本の高品質な水まわり製品をグローバルに展開しています。(参照:TOTO株式会社 公式サイト)

日本ガイシ株式会社

日本ガイシは、その名の通り、かつては送電線を支える「がいし」の製造が事業の柱でしたが、現在ではセラミック技術を応用して、非常に多岐にわたる事業を展開しています。

- 環境関連事業: 自動車の排気ガスを浄化するためのセラミック製ハニカム構造体「ハニセラム」や、ディーゼル車のPM(粒子状物質)を除去するフィルター「DPF」は、世界中の自動車メーカーに採用されており、世界シェアトップクラスを誇ります。

- エネルギー関連事業: 世界で唯一、メガワット級の大容量電力を貯蔵できる「NAS電池」を商用化しており、再生可能エネルギーの普及や電力系統の安定化に貢献しています。

- 電子部品事業: 半導体製造装置に使われる精密セラミックス部品や、電子機器の小型化に貢献する超小型セラミックス製品などを提供しています。

がいしで培ったセラミック技術を、時代のニーズに合わせて環境、エネルギー、電子といった成長分野へ展開・進化させてきたことが、同社の強みです。(参照:日本ガイシ株式会社 公式サイト)

太平洋セメント株式会社

太平洋セメントは、日本のセメント業界におけるリーディングカンパニーであり、国内トップシェアを誇ります。セメント事業を中核としながら、その関連分野にも事業を広げています。

主力であるセメント事業では、全国に生産拠点を持ち、高品質なセメントを安定的に供給することで、日本のインフラ整備を根底から支えています。近年では、製造時のCO2排出量を削減した環境配慮型セメントの開発や、産業廃棄物・副産物をセメントの原料・燃料として再利用するリサイクル事業に注力しており、循環型社会の構築に大きく貢献しています。

また、セメント事業で培った資源開発技術を活かした「資源事業」、建物の補修・改修材料などを扱う「建材・建築土木事業」など、多角化も進めています。(参照:太平洋セメント株式会社 公式サイト)

京セラ株式会社

京セラは、創業者である稲盛和夫氏が開発したファインセラミックス技術を核として、驚くほど多様な事業を展開する複合企業です。

- コアコンポーネント事業: スマートフォンや自動車に搭載される積層セラミックコンデンサ(MLCC)をはじめとする電子部品や、半導体製造装置用のファインセラミック部品などを手がけています。これらは同社の収益の柱となっています。

- 電子部品事業: 水晶デバイスやコネクタなど、幅広い電子部品を供給しています。

- ソリューション事業: 携帯電話端末や情報通信システム、太陽光発電システム、複合機やプリンターなどのドキュメントソリューションなど、部品だけでなく最終製品やサービスまでを手がけています。

独自のセラミック材料技術を基盤に、部品から最終製品、さらにはサービスまでを垂直統合的に展開するビジネスモデルが、京セラの最大の強みであり特徴です。(参照:京セラ株式会社 公式サイト)

まとめ

本記事では、「窯業・土石製品製造業」という、私たちの社会に不可欠ながらもその全体像が掴みにくい産業について、多角的な視点から深掘りしてきました。

この業界は、土や石といった自然の恵みを原料に、ガラス、セメント、陶磁器、そして最先端のファインセラミックスといった、社会の基盤から未来の技術革新までを支える多種多様な製品を生み出しています。 その仕事内容は、新素材を追求する研究・開発から、ダイナミックな製造現場、製品の価値を顧客に届ける営業まで、非常に幅広く、様々な個性やスキルを持つ人材が活躍できるフィールドが広がっています。

平均年収は日本の産業全体の平均水準にあり、特に大手企業や高付加価値製品を扱う企業では、それを上回る高水準の待遇も期待できます。働き方については、工場勤務では交代制という特徴があるものの、近年はワークライフバランスを重視する傾向が強まっています。

国内市場の成熟という課題に直面しながらも、海外市場への積極的な展開、環境・エネルギー・エレクトロニクスといった成長分野向けの高付加価値製品の開発、そしてCO2削減といった環境問題への真摯な取り組みを通じて、業界全体が未来に向けた変革を続けています。

ものづくりへの情熱を持ち、探求心と粘り強さを備え、チームで何かを成し遂げることに喜びを感じる人にとって、窯業・土石製品製造業は、専門性を高めながら社会に大きく貢献できる、非常にやりがいのある魅力的な選択肢となるでしょう。この記事が、あなたの業界理解を深め、キャリアを考える上での一助となれば幸いです。