製造業を取り巻く環境は、グローバルな競争の激化、顧客ニーズの多様化、労働人口の減少など、日々刻々と変化しています。このような厳しい状況下で企業が持続的に成長するためには、生産活動の全体最適化、すなわちQCD(品質・コスト・納期)の向上が不可欠です。その実現の鍵を握るのが「生産管理システム」です。

かつては一部の大企業が導入する高価なシステムというイメージがありましたが、近年ではクラウド技術の進化により、中小企業でも導入しやすい安価で高機能なサービスが数多く登場しています。しかし、選択肢が増えた一方で、「どのシステムが自社に合っているのか分からない」「導入に失敗したくない」といった悩みを抱える担当者の方も少なくありません。

この記事では、生産管理システムの基本的な知識から、導入のメリット・デメリット、失敗しないための選び方のポイント、さらには2024年最新のおすすめシステム25選まで、網羅的に詳しく解説します。生産管理システムの導入を検討している経営者や現場の責任者の方は、ぜひ本記事を参考に、自社の課題を解決し、競争力を高めるための一歩を踏み出してください。

目次

生産管理システムとは

生産管理システムとは、製造業における「受注から出荷まで」の一連の生産活動を統合的に管理し、効率化・最適化するためのITツールです。具体的には、販売、生産計画、購買、製造、在庫、原価、品質といった各業務の情報を一元管理し、部門間のスムーズな連携を促進します。

Excelや手作業によるアナログな管理では、情報の分断やタイムラグ、ヒューマンエラーといった問題が起こりがちです。生産管理システムは、これらの課題を解決し、データに基づいた迅速かつ正確な意思決定を支援することで、企業の生産性向上と収益力強化に貢献します。

生産管理の目的と重要性

生産管理の最終的な目的は、顧客が求める製品(Quality:品質)を、適切な価格(Cost:コスト)で、指定された期日(Delivery:納期)までに提供すること、すなわちQCDの最適化に集約されます。このQCDを高いレベルで維持・向上させることが、顧客満足度を高め、企業の競争力を強化する上で極めて重要です。

現代の製造業において、生産管理の重要性はますます高まっています。その背景には、以下のような要因が挙げられます。

- サプライチェーンの複雑化: 部品や原材料の調達先がグローバルに広がり、サプライチェーンが複雑化・長期化しています。これにより、一部の遅延が全体の生産計画に大きな影響を及ぼすリスクが高まっています。生産管理システムは、サプライチェーン全体の情報を可視化し、リスクを早期に検知・対応するために不可欠です。

- 顧客ニーズの多様化: 従来の大量生産から、多品種少量生産や個別受注生産へと市場のニーズがシフトしています。顧客一人ひとりの細かい要求に応えるためには、生産計画や工程管理を柔軟かつ迅速に行う必要があり、システムの力が求められます。

- 労働人口の減少と技術継承: 少子高齢化に伴う労働人口の減少は、製造現場における人手不足や、熟練技術者のノウハウが失われる「技術継承」の問題を深刻化させています。生産管理システムは、業務プロセスを標準化・自動化することで、属人化を解消し、少ない人員でも高品質な生産体制を維持する一助となります。

- DX(デジタルトランスフォーメーション)の推進: データとデジタル技術を活用してビジネスモデルを変革するDXの動きは、製造業においても加速しています。生産管理システムは、工場内のあらゆるデータを収集・分析し、生産性向上や新たな付加価値創出に繋げる「スマートファクトリー」の実現に向けた中核的な基盤となります。

これらの課題に対応し、変化の激しい市場で勝ち抜くために、データに基づいた効率的かつ戦略的な生産活動が不可欠であり、その実現を支える生産管理システムの役割は、今後さらに重要になっていくでしょう。

基幹システム(ERP)との違い

生産管理システムを検討する際によく比較対象となるのが、ERP(Enterprise Resource Planning:企業資源計画)と呼ばれる基幹システムです。両者は機能的に重なる部分もありますが、その目的と管理範囲に明確な違いがあります。

| 比較項目 | 生産管理システム | 基幹システム(ERP) |

|---|---|---|

| 主な目的 | 生産活動の最適化(QCDの向上) | 経営資源の全体最適化 |

| 管理範囲 | 受注から製造、出荷までの生産プロセスに特化 | 生産、販売、購買、在庫、会計、人事など企業全体の業務を統合管理 |

| 対象部門 | 製造部門、生産管理部門、購買部門など | 経営層から全社各部門まで |

| 特徴 | 製造現場特有の複雑な要件(工程管理、BOMなど)に対応する機能が豊富 | 各業務モジュールがシームレスに連携し、経営情報をリアルタイムに可視化 |

| 導入の視点 | 現場の業務効率化、生産性向上 | 経営の意思決定支援、ガバナンス強化 |

簡単に言えば、生産管理システムは「製造現場のスペシャリスト」であり、ERPは「経営全体のジェネラリスト」と捉えることができます。生産管理システムは、製造業特有の部品表(BOM:Bill of Materials)管理や、複雑な工程の進捗管理、原価計算など、モノづくりに特化した深い機能を備えています。

一方、ERPは、生産管理機能もモジュールの一つとして含んでいる場合がありますが、その機能は比較的汎用的なものに留まることが多く、製造業の細かいニーズに完全には対応しきれないケースもあります。ERPの主眼は、生産、販売、会計といった各部門のデータを統合し、経営状況をリアルタイムに把握することにあります。

どちらを選ぶべきかは、企業の課題や目的によって異なります。

- 「まずは製造現場の課題を解決したい」「生産性を抜本的に改善したい」という場合は、生産管理システムが適しています。

- 「経営全体の情報を一元化し、迅速な経営判断を行いたい」「内部統制を強化したい」という場合は、ERPが適しています。

近年では、生産管理システムと会計システムなどを連携させたり、ERPの中でも生産管理モジュールが非常に強力な製品も登場したりしており、両者の境界は曖昧になりつつあります。自社の課題はどこにあるのかを明確にした上で、最適なシステムを選択することが重要です。

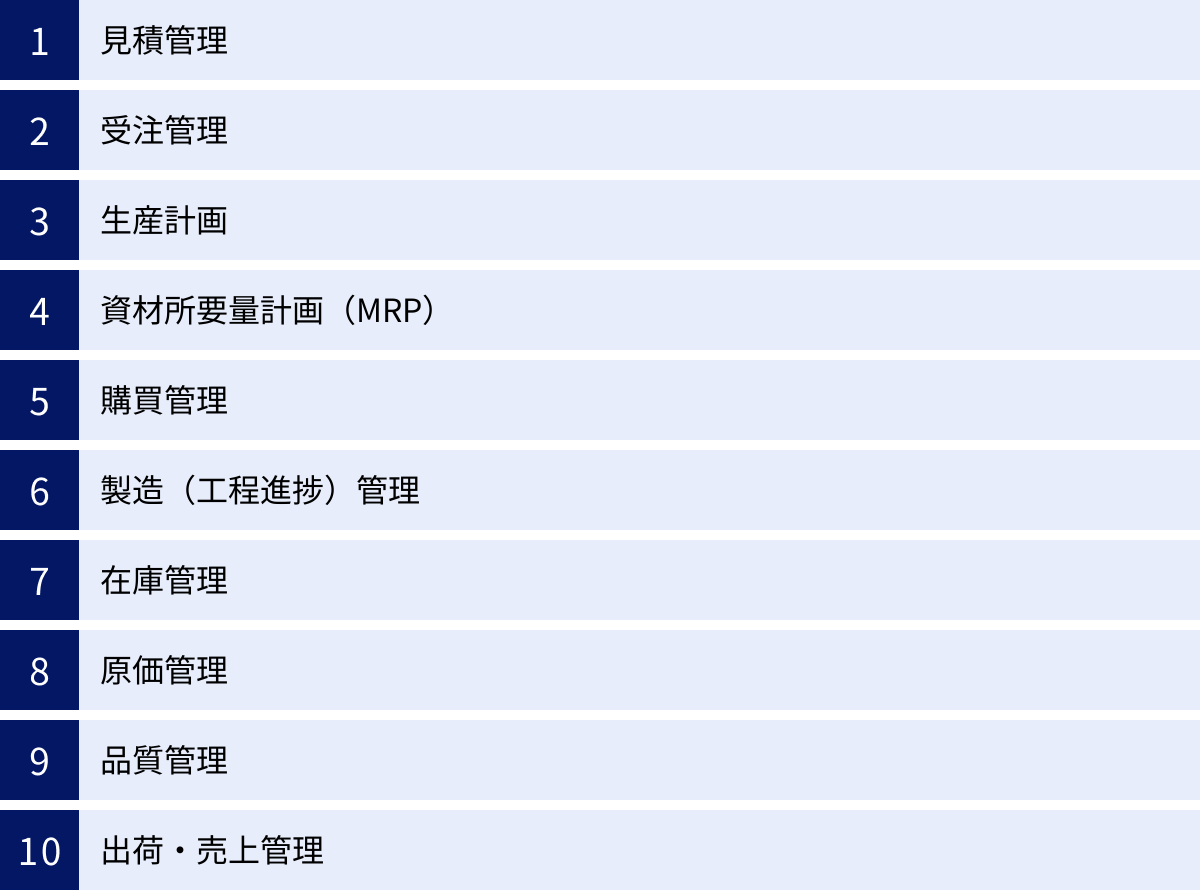

生産管理システムの主な機能

生産管理システムは、製造業の一連の業務プロセスをカバーする多彩な機能を搭載しています。ここでは、代表的な10個の機能について、それぞれがどのような役割を果たし、どのように業務改善に貢献するのかを詳しく解説します。これらの機能が有機的に連携することで、情報の流れがスムーズになり、生産活動全体の最適化が実現します。

見積管理機能

見積管理機能は、顧客からの引き合い(問い合わせ)に対して、迅速かつ正確な見積書を作成・管理するための機能です。過去の類似案件の見積データや、最新の原材料費、加工費などを基に原価を算出し、利益を確保できる適切な販売価格を提示します。

- 主な役割:

- 見積書作成・発行・履歴管理

- 原価計算(材料費、加工費、経費など)

- 過去の見積データの検索・参照

- 受注確度の管理

- 導入効果:

- 見積作成スピードの向上: 過去のデータを流用できるため、ゼロから作成する手間が省け、顧客へのレスポンスが速くなります。

- 見積精度の向上: 属人的な勘や経験に頼らず、データに基づいた客観的な原価計算が可能になり、「安請け合い」による赤字受注を防ぎます。

- 情報共有の円滑化: 作成した見積情報はシステム上で共有され、受注時にはそのデータが後続の生産計画や手配業務にスムーズに引き継がれます。

受注管理機能

受注管理機能は、顧客から正式に受けた注文情報を正確に登録し、管理する機能です。製品名、数量、希望納期、納品先といった情報を管理し、注文請書の発行や納期回答などを行います。

- 主な役割:

- 受注情報の登録・変更・削除

- 注文請書の発行

- 納期回答・管理

- 受注残高の管理

- 導入効果:

- 受注業務の効率化: 電話やFAXで受けた注文をシステムに一元的に入力することで、情報の抜け漏れや転記ミスを防ぎます。

- リアルタイムな情報共有: 登録された受注情報は即座に生産計画や在庫管理の担当者に共有され、迅速な生産手配が可能になります。

- 顧客対応の品質向上: 受注状況や生産の進捗状況をシステムで確認できるため、顧客からの納期問い合わせにも正確かつ迅速に回答できます。

生産計画機能

生産計画機能は、受注情報や需要予測に基づき、「何を」「いつまでに」「いくつ」生産するかを計画する、生産管理の中核となる機能です。工場の生産能力(リソース)や部品の在庫状況などを考慮しながら、最も効率的な生産スケジュールを立案します。

- 主な役割:

- 大日程計画(月次・週次など長期的な計画)の立案

- 中日程計画・小日程計画(日次など短期的な詳細計画)の立案

- 生産能力(負荷)のシミュレーション

- 導入効果:

- 納期の遵守: 生産能力と負荷を可視化することで、無理のない生産計画を立てられ、納期遅延を防ぎます。

- 生産性の向上: 設備の稼働率や人員配置を最適化し、生産リードタイムの短縮や生産コストの削減に繋がります。

- 計画変更への柔軟な対応: 急な受注や仕様変更が発生した場合でも、シミュレーション機能を活用して迅速に計画を再調整できます。

資材所要量計画(MRP)機能

資材所要量計画(MRP:Material Requirements Planning)機能は、立案された生産計画を達成するために、「どの部品や原材料が」「いつまでに」「いくつ必要か」を自動的に計算する機能です。

- 主な役割:

- 部品表(BOM)の展開

- 総所要量(生産に必要な全ての資材量)の計算

- 正味所要量(総所要量から在庫や発注残を差し引いた、実際に手配が必要な量)の計算

- 発注・製造指示データの自動作成

- 導入効果:

- 在庫の最適化: 必要なものを必要な時に必要なだけ手配するため、過剰な部品在庫や欠品を防ぎ、キャッシュフローを改善します。

- 手配業務の効率化と精度向上: 手作業での複雑な計算が不要になり、発注ミスや手配漏れといったヒューマンエラーを劇的に削減します。

購買管理機能

購買管理機能は、MRPによって算出された所要量に基づき、外部の仕入先から部品や原材料を調達する一連のプロセスを管理する機能です。

- 主な役割:

- 発注データの作成・管理

- 注文書の発行

- 受入(入荷)処理、検収処理

- 仕入計上、支払管理

- 発注残管理

- 導入効果:

- 購買業務の効率化: 発注から支払までの一連の流れをシステムで一元管理することで、業務のスピードと正確性が向上します。

- コスト管理の強化: 発注履歴や仕入先ごとの価格データを分析し、より有利な条件での購買活動(コストダウン)に繋げられます。

- コンプライアンス強化: 発注・検収のプロセスが記録として残るため、内部統制の強化にも貢献します。

製造(工程進捗)管理機能

製造(工程進捗)管理機能は、生産計画に基づいて発行された製造指示(作業指示書)の進捗状況をリアルタイムに把握・管理する機能です。各工程の「着手」「完了」といった実績を収集し、計画と実績の差異を可視化します。

- 主な役割:

- 製造指示書の発行

- 工程ごとの作業実績収集(開始・完了時刻、作業者、生産数、不良数など)

- 進捗状況の可視化(ガントチャートなど)

- 計画と実績の差異分析

- 導入効果:

- 納期遅延の防止: 工程の遅れを早期に発見し、人員の再配置や残業指示など、迅速な対策を講じることができます。

- 生産性の向上: 各工程の稼働状況やボトルネックとなっている工程を特定し、改善活動に繋げられます。

- 正確な原価計算: 実際にかかった作業時間や工数を正確に把握することで、より精度の高い実際原価の計算が可能になります。

在庫管理機能

在庫管理機能は、工場内にある原材料、仕掛品(製造途中の製品)、完成品の数量や保管場所を正確に管理する機能です。入出庫の記録をリアルタイムに更新し、常に最新の在庫状況を把握できるようにします。

- 主な役割:

- 入出庫管理

- ロケーション(保管場所)管理

- 棚卸管理

- ロット別在庫管理、有効期限管理

- 適正在庫分析

- 導入効果:

- 在庫の最適化: 欠品による生産停止や販売機会の損失、過剰在庫による保管コストの増大や品質劣化を防ぎます。

- 探索時間の削減: 在庫の保管場所が明確になるため、必要なものを探す時間や手間が大幅に削減されます。

- キャッシュフローの改善: 適正な在庫レベルを維持することで、不要な在庫に資金が固定化されるのを防ぎ、経営の健全化に貢献します。

原価管理機能

原価管理機能は、製品を一つ製造するために「実際にかかったコスト(実際原価)」を計算し、「目標とするコスト(標準原価)」と比較・分析する機能です。

- 主な役割:

- 標準原価の設定

- 実際原価の計算(材料費、労務費、経費の集計)

- 原価差異分析(標準原価と実際原価の差の原因分析)

- 製品別・部門別の原価集計

- 導入効果:

- コストの見える化: どんぶり勘定になりがちな原価を正確に把握することで、どの製品が儲かっていて、どの工程にコストがかかりすぎているのかが明確になります。

- 利益体質の強化: 差異分析を通じてコスト削減のポイントを特定し、具体的な改善策を立案・実行することで、企業の収益性を高めます。

- 適正な価格設定: 正確な原価情報に基づき、利益を確保できる戦略的な価格設定が可能になります。

品質管理機能

品質管理機能は、製品の品質を維持・向上させるための活動を支援する機能です。製造工程での検査結果や不良品の情報を記録・分析し、品質問題の再発防止に繋げます。

- 主な役割:

- 検査規格の管理

- 検査成績書の作成

- 不良情報の記録(発生工程、原因、処置など)

- 品質データの統計分析(パレート図、ヒストグラムなど)

- トレーサビリティの確保

- 導入効果:

- 品質の安定・向上: 不良の原因をデータに基づいて分析し、的確な対策を講じることで、不良率の低減と品質の安定化を実現します。

- トレーサビリティの確保: 製品に使用された部品のロット情報や、通過した工程の作業履歴を追跡可能にします。万が一、市場で品質問題が発生した場合でも、迅速に原因を特定し、影響範囲を限定することができます。

出荷・売上管理機能

出荷・売上管理機能は、完成した製品を顧客へ納品し、代金を回収するまでの一連のプロセスを管理する機能です。受注情報と連携し、正確な出荷業務と売上計上を支援します。

- 主な役割:

- 出荷指示データの作成

- ピッキングリスト、納品書、送り状の発行

- 出荷実績の登録

- 売上計上処理

- 請求・入金管理

- 導入効果:

- 出荷業務の効率化とミス防止: 出荷指示から伝票発行までを自動化し、誤出荷や納品漏れを防ぎます。

- 売上計上の迅速化: 出荷と同時に売上データが自動的に生成されるため、月次の締め処理などが迅速化され、会計システムとの連携もスムーズになります。

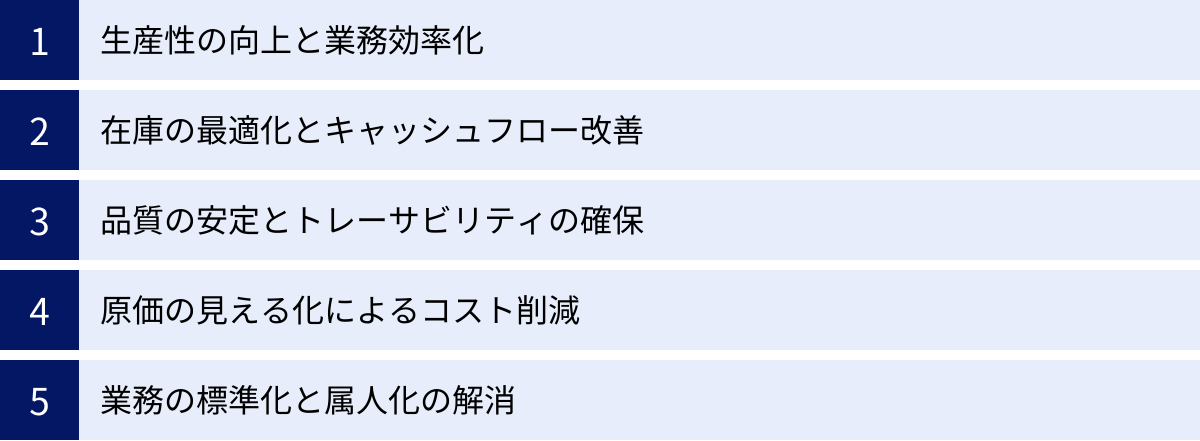

生産管理システムを導入する5つのメリット

生産管理システムの導入は、単なる業務のデジタル化に留まらず、企業の経営体質そのものを強化する多くのメリットをもたらします。ここでは、導入によって得られる代表的な5つのメリットについて、具体的な効果とともに詳しく解説します。

① 生産性の向上と業務効率化

生産管理システム導入による最大のメリットは、生産活動全体の生産性向上と業務効率化です。これまで部門ごと、担当者ごとにExcelや紙でバラバラに管理されていた情報が、システム上に一元化されます。

- 情報共有の迅速化: 受注、在庫、生産進捗といった情報がリアルタイムに全社で共有されるため、部門間の連携がスムーズになります。例えば、営業担当者は、わざわざ製造部門に確認しなくても、システム上で正確な納期を即座に顧客へ回答できます。

- 手作業の自動化: 見積作成、部品の手配計算(MRP)、各種伝票の発行など、これまで手作業で行っていた定型業務の多くを自動化できます。これにより、従業員は単純作業から解放され、より付加価値の高い分析や改善活動に時間を使うことができます。

- 二重入力・転記ミスの撲滅: 各業務プロセスがデータで連携されるため、同じ情報を何度も入力したり、別の帳票に転記したりする必要がなくなります。これにより、入力の手間が省けるだけでなく、ヒューマンエラーによる間違いを根本的に防ぐことができます。

こうした業務効率化の積み重ねが、生産リードタイムの短縮や残業時間の削減に繋がり、企業全体の生産性を大きく向上させます。

② 在庫の最適化とキャッシュフロー改善

製造業において、在庫は「資産」であると同時に、管理コストや陳腐化リスクを伴う「負債」の側面も持ち合わせています。生産管理システムの導入は、この在庫を最適な状態にコントロールし、キャッシュフローを改善する上で絶大な効果を発揮します。

- 適正在庫の実現: システムは、過去の出荷実績や需要予測、現在の受注残などを基に、将来の需要を高い精度で予測します。さらに、MRP機能によって生産に必要な部品の所要量を正確に計算します。これにより、「欠品」による生産停止や機会損失を防ぎつつ、「過剰在庫」による保管コストの増大や資金の固定化を避ける、「適正在庫」の維持が可能になります。

- 滞留在庫の削減: 在庫の入庫日やロット情報を管理することで、長期間動きのない「滞留在庫」や使用期限の迫った「不動在庫」を容易に把握できます。これらを早期に発見し、優先的に使用したり、特別価格で販売したりといった対策を講じることで、在庫の廃棄ロスを最小限に抑えられます。

在庫が最適化されると、倉庫スペースや管理費用が削減されるだけでなく、在庫に投下されていた資金が解放され、設備投資や研究開発など、より戦略的な分野へ資金を振り向けることが可能になります。これは、企業の財務体質を強化する上で非常に大きなメリットです。

③ 品質の安定とトレーサビリティの確保

製品の品質は、企業の信頼性を左右する最も重要な要素の一つです。生産管理システムは、安定した品質の製品を継続的に供給するための仕組みづくりを支援します。

- 品質データの蓄積と活用: 製造工程での検査結果や、発生した不良の内容、原因、対策といった品質に関するあらゆる情報がデータとしてシステムに蓄積されます。これらのデータを分析することで、不良発生の傾向を掴み、根本原因を特定して再発防止策を講じるなど、データに基づいた品質改善活動(PDCAサイクル)を回すことができます。

- 業務の標準化: 製造手順や検査基準をシステムに登録し、作業者がそれに従って業務を行うようにすることで、作業者による品質のばらつきを抑え、常に一定の品質を保つことができます。

- トレーサビリティの確保: トレーサビリティとは、製品が「いつ、どこで、誰によって、どのように作られたのか」を追跡できる状態を指します。生産管理システムは、製品に使用した部品のロット番号や、各工程の作業日時、作業者、検査結果といった履歴をすべて紐付けて記録します。万が一、市場に出た製品に不具合が発見された場合でも、このトレーサビリティ情報によって、原因の迅速な究明と、影響範囲の特定(同じロットの部品を使った製品の洗い出しなど)が可能となり、リコール対応などの損害を最小限に食い止めることができます。

④ 原価の見える化によるコスト削減

「自社の製品の正確な原価を把握できていない」というのは、多くの中小製造業が抱える課題です。生産管理システムは、この「原価の見える化」を実現し、戦略的なコスト削減を可能にします。

- 正確な実際原価の把握: システムは、製品ごとに使用した材料の費用、かかった作業時間(労務費)、その他の経費(製造間接費)を正確に集計し、精度の高い「実際原価」を算出します。これにより、これまでどんぶり勘定だった製品ごとの収益性が明確になります。

- コスト削減ターゲットの明確化: 算出した実際原価を、目標となる標準原価と比較することで、「どの製品の」「どの工程で」「なぜ」コストが想定以上にかかっているのかという「原価差異」を分析できます。この分析結果に基づき、材料の仕入先を見直したり、作業手順を改善したりと、的を射たコスト削減活動を展開できます。

- 戦略的な価格設定: 正確な原価が分かれば、適切な利益を確保できる販売価格を設定できます。また、不採算製品を特定し、価格改定や生産中止といった経営判断を下す際の重要な材料となります。

原価管理は、単なるコスト削減だけでなく、企業の利益体質を根本から改善するための強力な武器となります。

⑤ 業務の標準化と属人化の解消

製造現場では、「あの作業はAさんでないとできない」といったように、特定の個人の経験や勘に業務が依存する「属人化」が起こりがちです。これは、担当者の退職や異動によって業務が滞るリスクを抱えるだけでなく、組織としての成長を妨げる要因にもなります。

- ノウハウのシステム化: 生産管理システムを導入する過程で、既存の業務フローを見直し、標準的な手順をシステムに設定していくことになります。これにより、熟練技術者が持つノウハウや知識が、個人の頭の中から組織の「仕組み」へと転換されます。

- 技術継承の促進: システムに標準的な業務プロセスが組み込まれることで、新入社員や経験の浅い作業者でも、ベテランと同じ水準で業務を遂行しやすくなります。これは、教育期間の短縮に繋がると同時に、深刻化する技術継承問題への有効な対策となります。

- 組織力の向上: 誰か一人がいなくても業務が回る体制を構築することで、組織全体の業務継続性が高まります。また、業務が標準化されることで、改善提案なども出やすくなり、組織全体で継続的に業務品質を高めていく文化が醸成されます。

属人化の解消は、短期的な効率化だけでなく、企業の持続的な成長を支える強固な基盤づくりに繋がる、非常に重要なメリットと言えるでしょう。

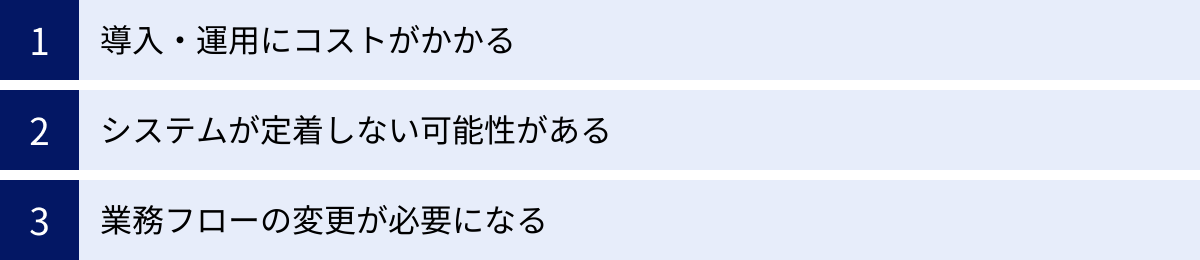

生産管理システム導入のデメリット・注意点

生産管理システムは多くのメリットをもたらす一方で、導入には相応の覚悟と準備が必要です。導入後に「こんなはずではなかった」と後悔しないために、事前にデメリットや注意点を十分に理解しておくことが不可欠です。

導入・運用にコストがかかる

生産管理システムの導入における最も直接的なデメリットは、金銭的なコストが発生することです。コストは大きく「初期費用(イニシャルコスト)」と「運用費用(ランニングコスト)」に分けられます。

- 初期費用:

- ソフトウェアライセンス費用: システムを利用する権利の購入費用です。オンプレミス型で発生し、ユーザー数に応じて価格が変動することが一般的です。

- 導入支援・コンサルティング費用: 自社の業務に合わせたシステムの設定や、操作トレーニングなどをベンダーに依頼する場合の費用です。

- カスタマイズ費用: 標準機能だけでは自社の業務フローに合わない場合に、追加で機能開発を行う費用です。大規模なカスタマイズは高額になりがちです。

- ハードウェア費用: オンプレミス型の場合、サーバーやネットワーク機器などを自社で用意する必要があります。

- データ移行費用: 既存のExcelや旧システムから、マスタデータ(品目、部品表、取引先など)を新システムへ移行するための作業費用です。

- 運用費用:

- クラウド利用料: クラウド型システムの場合、月額または年額で発生する利用料金です。ユーザー数や使用する機能によって変動します。

- 保守・サポート費用: オンプレミス型の場合、システムのアップデートや問い合わせ対応、障害発生時のサポートなどを受けるための年間契約費用です。一般的にライセンス費用の15%〜20%程度が相場とされています。

- サーバー維持費: オンプレミス型の場合、サーバーの電気代やメンテナンス費用が継続的に発生します。

これらのコストは決して安価ではないため、導入によって得られる効果(生産性向上、コスト削減額など)を事前に試算し、費用対効果を慎重に見極める必要があります。

システムが定着しない可能性がある

高額な費用を投じてシステムを導入したにもかかわらず、現場の従業員に使われず、宝の持ち腐れになってしまうケースは少なくありません。 システムが定着しない主な原因としては、以下のようなものが挙げられます。

- 現場の抵抗: 新しいシステムの導入は、これまでの仕事のやり方を変えることを意味します。特に長年同じ方法で業務を行ってきたベテラン従業員ほど、「今のやり方で問題ない」「新しいことを覚えるのが面倒だ」といった心理的な抵抗感を示しやすい傾向があります。

- 操作性の悪さ: 導入したシステムの画面が見づらかったり、操作が複雑だったりすると、従業員は利用を敬遠しがちです。結果として、システムへの入力が疎かになり、データの正確性が失われ、ますます使われなくなるという悪循環に陥ります。

- 導入目的の共有不足: 経営層や情報システム部門が主導で導入を進め、現場の従業員に対して「なぜこのシステムを導入するのか」「導入によって業務がどう良くなるのか」といった目的やメリットが十分に共有されていないと、「やらされ感」が強くなり、主体的な活用に繋がりません。

- 多忙による入力の形骸化: 製造現場は日々の生産に追われており、忙しさを理由にシステムへの実績入力などが後回しにされたり、まとめて適当に入力されたりすることがあります。不正確なデータが入力されれば、システムから得られる情報も信頼性を失い、誰も使わなくなってしまいます。

これらの事態を避けるためには、導入計画の初期段階から現場のキーパーソンを巻き込み、意見を吸い上げること、そしてトップが強いリーダーシップを発揮し、導入の目的と意義を繰り返し伝え続けることが極めて重要です。

業務フローの変更が必要になる

生産管理システムを導入するということは、単にツールを一つ追加するということではありません。システムの仕組みに合わせて、既存の業務フローを根本から見直す必要が生じます。

- BPR(ビジネスプロセス・リエンジニアリング)の必要性: 多くの生産管理システムは、様々な企業で実績のある「ベストプラクティス(最も効率的とされる業務プロセス)」を基に設計されています。そのため、自社の非効率な業務フローをそのままシステムに合わせようとすると、大規模なカスタマイズが必要になり、コストが増大するだけでなく、システムのメリットを最大限に活かせません。

- 「システムに業務を合わせる」という発想: 導入を成功させるには、「自社のやり方」に固執するのではなく、「システムの標準機能に合わせて業務フローを改善する」という発想の転換が求められます。これは、現場にとって大きな変化を伴うため、十分な説明と合意形成が不可欠です。

- 関連部門との調整: 生産管理は、営業、設計、経理など、多くの部門と関連します。新しいシステムを導入することで、これまでとは情報の流れや帳票の形式、承認プロセスなどが変わるため、関連部門との間で綿密な調整が必要になります。

業務フローの変更は、一時的に現場の負担を増大させる可能性があります。しかし、これは自社の業務プロセスに潜む無駄や非効率を見つけ出し、組織全体をより良い方向に変革する絶好の機会でもあります。デメリットとして捉えるだけでなく、前向きな改善活動として取り組む姿勢が成功の鍵となります。

失敗しない生産管理システムの選び方・比較ポイント7つ

数多くの生産管理システムの中から、自社に最適な一つを選び出すのは容易ではありません。ここでは、導入の失敗を避け、成功に導くための7つの重要な比較ポイントを解説します。これらのポイントをチェックリストとして活用し、多角的な視点から製品を評価しましょう。

① 自社の生産方式に対応しているか

製造業の生産方式は、大きく「見込み生産」「受注生産」「個別受注生産」などに分類されます。自社のメインとなる生産方式に、システムが最適化されているかどうかが最も重要な選定基準の一つです。

| 生産方式 | 特徴 | システムに求められる機能 |

|---|---|---|

| 見込み生産 | 市場の需要を予測し、計画的に製品を生産して在庫として保管。注文があれば在庫から出荷する。 | 需要予測の精度、在庫管理機能(適正在庫、ロット管理)、MRP機能 |

| 受注生産(BTO) | 顧客から注文を受けてから生産を開始する。ある程度標準化された仕様の中から顧客が選択する。 | 納期管理・回答機能、工程進捗管理のリアルタイム性、生産計画の柔軟性 |

| 個別受注生産(ETO) | 顧客ごとに全く異なる仕様の製品を、設計段階から個別に対応して生産する。 | 個別原価管理機能、設計情報(CAD)との連携、プロジェクト単位での進捗管理機能 |

見込み生産

スーパーやコンビニに並ぶ食品や日用品のように、需要を予測して計画的に生産する方式です。この方式では、いかに欠品させずに、かつ過剰な在庫を持たないかが重要になります。したがって、システムの需要予測機能や、精度の高いMRP、詳細な在庫管理機能(ロット管理、有効期限管理など)が充実しているかを確認しましょう。

受注生産

工作機械や産業用機器など、顧客の注文を受けてから生産を開始する方式(BTO:Build to Order)です。この方式では、顧客に約束した納期をいかに守るかが最重要課題となります。そのため、受注時に生産能力を考慮して正確な納期を回答できる機能や、製造工程の進捗状況をリアルタイムに把握し、遅れを即座に検知できる工程進捗管理機能が強力なシステムが適しています。

個別受注生産

プラント設備や特殊な注文住宅など、顧客の要求に合わせて都度、設計から行う方式(ETO:Engineer to Order)です。案件ごとに仕様も原価も全く異なるため、案件(プロジェクト)ごとの個別原価を正確に把握する機能が不可欠です。また、設計部門が使用するCADデータと、生産管理システム上の部品表(BOM)がスムーズに連携できるかどうかも重要なポイントになります。

② 導入形態は自社に合っているか

生産管理システムの導入形態には、大きく「クラウド型」と「オンプレミス型」の2種類があります。それぞれの特徴を理解し、自社のIT戦略や予算、人材に合わせて選択することが重要です。

| 比較項目 | クラウド型 | オンプレミス型 |

|---|---|---|

| 初期費用 | 低い(または不要) | 高い(サーバー購入費、ライセンス費など) |

| 運用コスト | 月額・年額の利用料(ランニングコスト) | 保守費用、サーバー維持費 |

| 導入スピード | 速い(数週間〜数ヶ月) | 時間がかかる(数ヶ月〜1年以上) |

| カスタマイズ性 | 制限あり(設定範囲内での変更が主) | 高い(自由に設計・開発が可能) |

| セキュリティ | ベンダーのセキュリティレベルに依存 | 自社で自由にポリシーを設計・管理できる |

| メンテナンス | ベンダーが自動で実施(常に最新版) | 自社で計画・実施する必要がある |

| 外部アクセス | 容易(インターネット環境があればどこからでも) | 困難(VPNなどの設定が必要) |

クラウド型の特徴

インターネット経由でベンダーが提供するシステムを利用する形態です。自社でサーバーを持つ必要がなく、初期費用を大幅に抑えられるのが最大のメリットです。また、システムのバージョンアップやメンテナンスもベンダー側で行われるため、運用負荷が軽い点も魅力です。IT担当者がいない中小企業や、スピーディに導入したい企業におすすめです。ただし、カスタマイズの自由度は低く、月々の利用料が継続的に発生します。

オンプレミス型の特徴

自社の社内ネットワークにサーバーを設置し、システムを構築・運用する形態です。サーバー購入やライセンス費用で初期費用は高額になりますが、自社の業務に合わせて自由にカスタマイズできる柔軟性が最大の強みです。また、外部ネットワークから切り離して運用できるため、セキュリティポリシーを厳格に管理したい大企業や、特殊な業務フローを持つ企業に適しています。

③ 自社の事業規模に合っているか

システムの機能や価格帯は、想定される企業の規模によって大きく異なります。自社の規模に合わないシステムを選ぶと、機能が不足したり、逆に過剰で使いこなせなかったりする可能性があります。

中小企業向け

中小企業向けのシステムは、導入しやすい価格設定で、製造業に必要な基本的な機能を網羅していることが特徴です。特にクラウド型が多く、IT専門の担当者がいなくても導入・運用しやすいように工夫されています。機能はシンプルに絞られていることが多いですが、まずは業務の標準化や見える化を実現したい、というステップに適しています。

大企業向け

大企業向けのシステムは、複数の工場や海外拠点を一元管理できるような、拡張性やグローバル対応機能を備えています。会計や人事といった他の基幹システムとの連携もスムーズに行えるよう設計されており、カスタマイズの自由度も高いのが特徴です。その分、導入費用や運用コストは高額になり、導入プロジェクトも大規模かつ長期にわたる傾向があります。

④ 必要な機能が搭載されているか

多機能なシステムほど良い、というわけではありません。自社の課題を解決するために「絶対に必要(Must-Have)な機能」と「あれば嬉しい(Nice-to-Have)な機能」を事前に整理し、要件を明確にすることが重要です。

例えば、「在庫管理の精度を上げることが最優先課題」なのであれば、ロット管理やロケーション管理機能が充実しているかを重点的にチェックします。逆に、現状は必要ない機能が多数含まれているシステムは、操作が複雑になるだけでなく、コストも無駄にかかってしまいます。各ベンダーの製品サイトや資料で機能一覧を確認し、自社の要件リストと照らし合わせましょう。

⑤ 誰でも使いやすい操作性か

生産管理システムは、経営者や管理者だけでなく、製造現場の作業員や事務員など、様々な立場の人が毎日使うツールです。そのため、ITに不慣れな人でも直感的に操作できる、分かりやすいユーザーインターフェース(UI)であることが極めて重要です。

- 画面のレイアウトは見やすいか?

- 入力項目は多すぎないか?

- クリック数は少なく、目的の画面にたどり着けるか?

- スマートフォンやタブレットからの操作に対応しているか?

これらの点は、カタログだけでは分かりません。必ず無料トライアルやデモンストレーションを依頼し、実際にシステムに触れて、現場の担当者と一緒に操作性を確認することをおすすめします。

⑥ サポート体制は充実しているか

システムの導入は、本格稼働してからが本当のスタートです。運用中に発生する疑問やトラブルに迅速に対応してくれる、ベンダーのサポート体制は非常に重要です。

- 導入時の支援: 業務分析から要件定義、設定、操作指導まで、どこまでサポートしてくれるのか。

- 問い合わせ窓口: 電話、メール、チャットなど、どのような窓口があるか。受付時間はいつか。

- レスポンスの速さ: 問い合わせてから回答が得られるまでの時間はどれくらいか。

- サポートの質: 製造業の業務に精通した担当者が対応してくれるか。

- マニュアルやFAQ: オンラインで参照できるマニュアルやよくある質問集が充実しているか。

複数のベンダーと商談する中で、担当者の対応や知識レベルを比較し、長期的に付き合える信頼できるパートナーかどうかを見極めましょう。

⑦ 外部システムと連携できるか

生産管理システムは単体で完結するものではなく、多くの場合、他のシステムと連携して使用されます。既存システムとのスムーズなデータ連携が可能かどうかは、業務効率を大きく左右するポイントです。

- 会計システム: 売上や仕入のデータを会計システムに連携できれば、経理部門の入力作業を大幅に削減できます。

- 販売管理システム: 営業部門が使う販売管理システムと受注情報や在庫情報を連携できれば、全社的な情報共有が進みます。

- CAD/CAMシステム: 設計部門が使うCADで作成した部品表(BOM)を、生産管理システムに直接取り込めると、手入力の手間とミスがなくなります。

- ハンディターミナルやタブレット: 製造実績や入出庫実績を現場でリアルタイムに入力するためのデバイスと連携できるか。

標準で連携機能を備えているか、API(Application Programming Interface)などを利用して柔軟な連携が可能か、事前に確認しておきましょう。

生産管理システムの費用相場

生産管理システムの導入を検討する上で、最も気になるのが費用でしょう。費用は、導入形態(クラウド/オンプレミス)、企業規模、必要な機能、カスタマイズの有無などによって大きく変動します。ここでは、あくまで一般的な目安としての費用相場を解説します。

クラウド型の費用相場

クラウド型は、サーバーなどの初期投資が不要なため、初期費用を抑えてスモールスタートできるのが特徴です。料金体系は、主に月額または年額のサブスクリプションモデルとなります。

- 初期費用: 0円〜50万円程度

- 多くは初期費用無料ですが、導入時の設定サポートやデータ移行支援などをオプションで依頼する場合に費用が発生します。

- 月額費用: 数万円〜数十万円程度

- ユーザー数課金: 利用するユーザーIDの数に応じて料金が決まる最も一般的なプランです。1ユーザーあたり月額5,000円〜20,000円程度が目安です。

- 機能課金: 利用する機能モジュール(販売、購買、在庫など)に応じて料金が加算されるプランです。

- データ量課金: データベースの使用量に応じて料金が変動するプランです。

中小企業(ユーザー数10〜30名程度)であれば、月額10万円〜30万円程度がボリュームゾーンとなります。

オンプレミス型の費用相場

オンプレミス型は、自社でサーバーやソフトウェアライセンスを買い取るため、初期費用が高額になる傾向があります。

- 初期費用: 数百万円〜数千万円以上

- ライセンス費用: 200万円〜1,000万円以上。利用するユーザー数や機能モジュールによって大きく変動します。

- ハードウェア費用: サーバー、ネットワーク機器などで50万円〜数百万円程度。

- 導入コンサル・カスタマイズ費用: 100万円〜数千万円以上。要件定義から開発、導入支援までの費用で、プロジェクトの規模に比例して高額になります。特にカスタマイズの範囲が広いと、費用は青天井になる可能性があります。

- 運用・保守費用: 年間でライセンス費用の15%〜20%程度

- 年間保守契約を結ぶことで、システムのアップデートや問い合わせサポートを受けられます。例えば、ライセンス費用が1,000万円の場合、年間の保守費用は150万円〜200万円程度かかります。

中小企業でも500万円以上、中堅・大企業になると数千万円から億単位の投資になることも珍しくありません。

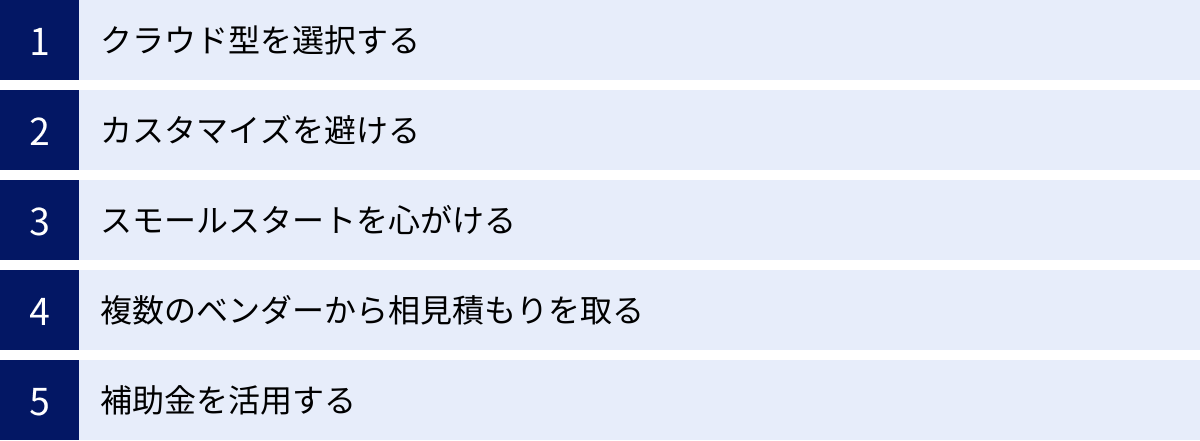

費用を抑えるポイント

高額になりがちな生産管理システムの導入ですが、いくつかのポイントを押さえることで費用を抑制できます。

- クラウド型を選択する: 初期投資を大幅に削減でき、トータルコストでもオンプレミスより安価になるケースが多いです。

- カスタマイズを避ける: システムの標準機能に合わせて自社の業務フローを見直すことで、高額なカスタマイズ費用を回避できます。これが最も効果的なコスト削減策です。

- スモールスタートを心がける: 最初から全機能・全部署で導入するのではなく、まずは最も課題の大きい部門や、基本的な機能に絞って導入し、効果を見ながら段階的に範囲を拡大していく方法です。

- 複数のベンダーから相見積もりを取る: 必ず3社以上のベンダーから見積もりを取り、機能と価格を比較検討しましょう。価格交渉の材料にもなります。

- 補助金を活用する: 後述する「IT導入補助金」などを活用することで、導入費用の一部補助を受けることができます。

【2024年最新】製造業向け生産管理システムおすすめ25選

ここでは、製造業向けに提供されている主要な生産管理システムを25製品紹介します。それぞれに特徴や強みがあるため、自社の生産方式や規模、課題に合わせて比較検討の参考にしてください。

※各製品の情報は、公式サイト等で最新のものをご確認ください。

① TECHSシリーズ(株式会社テクノア)

個別受注生産型の加工業や部品製造業に特化した生産管理システムです。特に部品表(BOM)と工程情報を紐づけた「工程管理」に強みを持ち、精度の高い原価管理と納期管理を実現します。

- 主な特徴: 個別受注生産に特化、製番ごとの正確な原価把握、CAD/CAM連携

- 対応する生産方式: 個別受注生産、受注生産

- 導入形態: オンプレミス、クラウド

- 参照:株式会社テクノア公式サイト

② rBOM(株式会社大塚商会)

中小製造業向けに開発された、BOM(部品表)中心の思想で設計された生産管理システムです。設計部門と製造部門の連携を強化し、設計変更に強い生産管理体制を構築します。

- 主な特徴: 設計BOMと製造BOMの連携、個別受注・受注生産・見込み生産に対応、多言語・多通貨対応

- 対応する生産方式: 個別受注生産、受注生産、見込み生産

- 導入形態: オンプレミス、クラウド

- 参照:株式会社大塚商会公式サイト

③ TPiCS-X(株式会社ティーピクス研究所)

多品種少量生産から量産まで、幅広い生産形態に対応できる柔軟性の高い生産管理システムです。「f-MRP」という独自のロジックで、変化に強い生産計画を実現します。

- 主な特徴: 独自のf-MRP機能、リピート品と個別仕様品が混在する生産に対応、短納期での導入が可能

- 対応する生産方式: 見込み生産、受注生産

- 導入形態: オンプレミス

- 参照:株式会社ティーピクス研究所公式サイト

④ FutureStage(株式会社日立システムズ)

日立グループが提供する、中堅・中小企業向けの基幹業務ソリューションです。製造業向けには、豊富な導入実績に基づいた業種別テンプレートが用意されています。

- 主な特徴: 業種別テンプレート(自動車部品、化学、食品など)、販売・生産・原価・会計の統合管理、グローバル対応

- 対応する生産方式: 見込み生産、受注生産

- 導入形態: オンプレミス、クラウド

- 参照:株式会社日立システムズ公式サイト

⑤ GLOVIA iZ 生産 PRONES(富士通株式会社)

富士通が提供する中堅企業向けERPパッケージです。生産管理モジュール「PRONES」は、組立加工業からプロセス産業まで幅広い業種に対応可能です。

- 主な特徴: 多様な生産方式・業種に対応、プロジェクト管理機能、内部統制機能の強化

- 対応する生産方式: 見込み生産、受注生産、個別受注生産

- 導入形態: オンプレミス、クラウド

- 参照:富士通株式会社公式サイト

⑥ アラジンオフィス(株式会社アイル)

販売管理・在庫管理パッケージとして高いシェアを誇り、製造業向けの生産管理機能も充実しています。業種・業態に合わせた柔軟なカスタマイズが可能です。

- 主な特徴: 業種別の豊富な導入実績、柔軟なカスタマイズ対応、ハンディターミナル連携

- 対応する生産方式: 見込み生産、受注生産

- 導入形態: オンプレミス、クラウド

- 参照:株式会社アイル公式サイト

⑦ Factory-ONE 電脳工場(株式会社エクス)

30年以上の歴史を持つ、中小製造業向けの定番生産管理システムです。MRP版、MF(製番管理)版など、企業の生産形態に合わせて選択できます。

- 主な特徴: 中小製造業に特化、MRPと製番管理の選択制、豊富なオプション機能

- 対応する生産方式: 見込み生産、受注生産、個別受注生産

- 導入形態: オンプレミス、クラウド

- 参照:株式会社エクス公式サイト

⑧ GEN(株式会社GEN)

クラウド型の生産管理システムで、特に個別受注生産(製番管理)に強みを持ちます。月額制で導入しやすく、中小企業から高い支持を得ています。

- 主な特徴: クラウド型、個別受注生産に特化、低コストでの導入が可能

- 対応する生産方式: 個別受注生産

- 導入形態: クラウド

- 参照:株式会社GEN公式サイト

⑨ i-PRO(株式会社アイ・オー・システム)

小規模な町工場から中堅企業まで、幅広い規模の個別受注生産型企業に対応するシステムです。図面管理や案件ごとの原価管理機能が特徴です。

- 主な特徴: 個別受注生産に特化、図面管理機能、シンプルな操作性

- 対応する生産方式: 個別受注生産

- 導入形態: オンプレミス

- 参照:株式会社アイ・オー・システム公式サイト

⑩ UM SaaS Cloud(株式会社アプストウェブ)

販売管理から生産管理、会計までをカバーするクラウドERPです。製造業向けには、生産管理機能を標準搭載し、低コストで統合的なシステムを構築できます。

- 主な特徴: クラウドネイティブERP、低コスト、CRM/SFA機能も統合

- 対応する生産方式: 見込み生産、受注生産

- 導入形態: クラウド

- 参照:株式会社アプストウェブ公式サイト

⑪ smart production(株式会社ネクストセット)

Google Workspace や Microsoft 365 と連携して動作する、新しいタイプの生産管理システムです。使い慣れたツール上で生産管理を実現できます。

- 主な特徴: Google/Microsoft 365連携、安価なライセンス体系、直感的なUI

- 対応する生産方式: 受注生産、見込み生産

- 導入形態: クラウド

- 参照:株式会社ネクストセット公式サイト

⑫ クラウドERP ZAC(株式会社オロ)

プロジェクト型のビジネスに強いクラウドERPで、広告業やIT業で高いシェアを持ちますが、個別受注生産型の製造業にも適用可能です。プロジェクト別の収支管理に強みがあります。

- 主な特徴: プロジェクト基準の管理、案件ごとの損益可視化、電子申請・承認ワークフロー

- 対応する生産方式: 個別受注生産

- 導入形態: クラウド

- 参照:株式会社オロ公式サイト

⑬ NetSuite(日本オラクル株式会社)

世界中で利用されているクラウドERPの代表格です。生産管理はもちろん、CRM、Eコマースまで、ビジネスに必要な機能をワンストップで提供します。

- 主な特徴: グローバルNo.1クラウドERP、多言語・多通貨・多拠点対応、高い拡張性

- 対応する生産方式: 見込み生産、受注生産、個別受注生産

- 導入形態: クラウド

- 参照:日本オラクル株式会社公式サイト

⑭ mcframe(東洋ビジネスエンジニアリング株式会社)

日本の製造業のニーズに合わせて開発された純国産の生産管理・ERPパッケージです。豊富な機能モジュールから自社に必要なものを選択して組み合わせられます。

- 主な特徴: 純国産パッケージ、豊富な機能群、組立加工からプロセス製造まで対応

- 対応する生産方式: 見込み生産、受注生産、個別受注生産

- 導入形態: オンプレミス、クラウド

- 参照:東洋ビジネスエンジニアリング株式会社公式サイト

⑮ R-PiCS(JBアドバンスト・テクノロジー株式会社)

ハイブリッド生産(見込み生産と受注生産の混在)に強みを持つ生産管理システムです。BOM(部品表)の柔軟な表現力が特徴です。

- 主な特徴: ハイブリッド生産に対応、柔軟なBOM管理、多言語対応

- 対応する生産方式: 見込み生産、受注生産

- 導入形態: オンプレミス、クラウド

- 参照:JBアドバンスト・テクノロジー株式会社公式サイト

⑯ atWill(株式会社アイ・ティ・エル)

ローコード開発基盤をベースにしており、ノンプログラミングで自社の業務に合わせたカスタマイズが柔軟に行えるのが最大の特徴です。

- 主な特徴: ローコード開発基盤、高いカスタマイズ性、Web-APIによる外部連携

- 対応する生産方式: 多様な生産方式に対応可能

- 導入形態: オンプレミス、クラウド

- 参照:株式会社アイ・ティ・エル公式サイト

⑰ FlexProcess(日本電気株式会社)

化学、食品、薬品などのプロセス産業(配合・レシピ型)に特化した生産管理パッケージです。連産品・副産物管理やロットトレース機能が充実しています。

- 主な特徴: プロセス産業に特化、レシピ管理、品質管理・ロットトレース機能

- 対応する生産方式: プロセス生産

- 導入形態: オンプレミス

- 参照:日本電気株式会社公式サイト

⑱ Pro-Manager(株式会社プロ・グレス)

個別受注生産の中小企業向けに、低価格で導入できる生産管理システムです。見積から原価までを一元管理し、案件ごとの収支を明確にします。

- 主な特徴: 個別受注生産に特化、低価格、シンプルな機能構成

- 対応する生産方式: 個別受注生産

- 導入形態: オンプレミス

- 参照:株式会社プロ・グレス公式サイト

⑲ AMMIC/Net(株式会社アミック)

プロセス産業向けの生産管理システムとして高い実績を誇ります。特に食品・化学業界の複雑な生産工程や品質管理に対応する機能を備えています。

- 主な特徴: プロセス産業(特に食品・化学)に特化、タンク・充填管理、詳細な原価管理

- 対応する生産方式: プロセス生産

- 導入形態: オンプレミス

- 参照:株式会社アミック公式サイト

⑳ A’s Style(株式会社東計電算)

食品製造業・卸売業に特化した販売・生産・原価管理システムです。業界特有の商習慣やトレーサビリティ要件に対応しています。

- 主な特徴: 食品業界に特化、HACCP対応支援、トレーサビリティ機能

- 対応する生産方式: 見込み生産、プロセス生産

- 導入形態: オンプレミス、クラウド

- 参照:株式会社東計電算公式サイト

㉑ IB-Mes(株式会社アイベース)

製造実行システム(MES)に特化しており、製造現場の「今」をリアルタイムに可視化します。既存の生産管理システムと連携して、現場の実行力を強化します。

- 主な特徴: MES(製造実行システム)、リアルタイムな進捗・実績管理、IoT連携

- 対応する生産方式: 全般(上位システムと連携)

- 導入形態: オンプレミス、クラウド

- 参照:株式会社アイベース公式サイト

㉒ Celb(株式会社ハイテクス)

中小の機械・装置メーカーなど、個別受注生産型の企業をターゲットにしたシステムです。製番ごとの進捗・原価管理をシンプルに実現します。

- 主な特徴: 個別受注生産に特化、製番管理、低コストでの導入

- 対応する生産方式: 個別受注生産

- 導入形態: オンプレミス

- 参照:株式会社ハイテクス公式サイト

㉓ WorkGear(株式会社OSK)

個別受注生産型の企業向けに特化した生産管理システムです。案件ごとの詳細な原価管理やプロジェクト管理を得意としています。

- 主な特徴: 個別受注生産に特化、プロジェクト型生産管理、基幹業務システム「SMILE」との連携

- 対応する生産方式: 個別受注生産

- 導入形態: オンプレミス

- 参照:株式会社OSK公式サイト

㉔ 生産革新 Fu-jin Rai-jin(株式会社アステックコンサルティング)

トヨタ生産方式の考え方をベースに開発された生産スケジューラです。多品種少量生産における複雑な生産計画を高速に立案します。

- 主な特徴: 生産スケジューラ、トヨタ生産方式ベース、ボトルネック工程の可視化

- 対応する生産方式: 全般(生産計画に特化)

- 導入形態: オンプレミス

- 参照:株式会社アステックコンサルティング公式サイト

㉕ EXPLANNER/Z(日本電気株式会社)

NECが提供する中堅・大企業向けの統合ERPパッケージです。豊富な業種別テンプレートと高いカスタマイズ性で、企業の基幹業務全体をサポートします。

- 主な特徴: 統合ERP、豊富な業種・業務テンプレート、グループ会社管理

- 対応する生産方式: 見込み生産、受注生産、個別受注生産

- 導入形態: オンプレミス、クラウド

- 参照:日本電気株式会社公式サイト

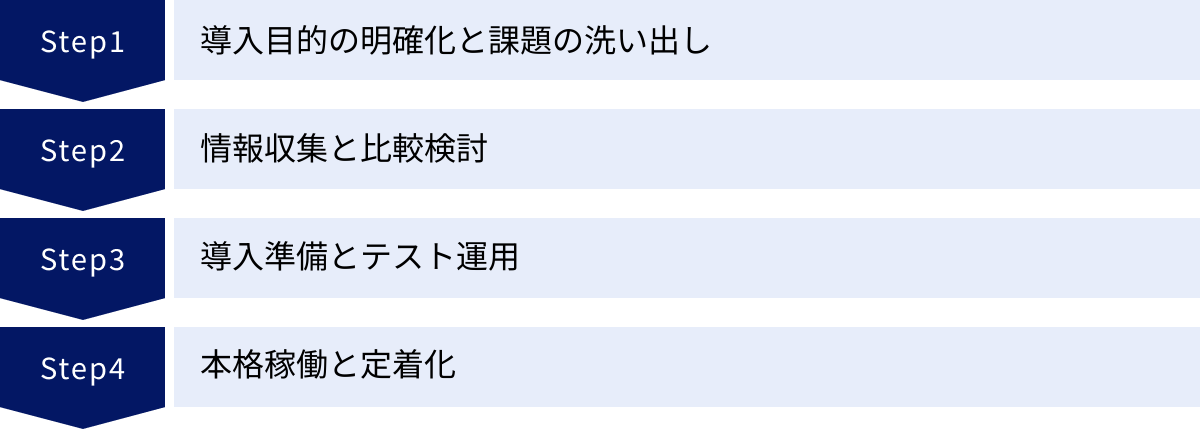

生産管理システム導入までの4つのステップ

生産管理システムの導入は、思い付きで進められるものではありません。周到な計画と準備に基づき、段階的に進めることが成功の鍵となります。ここでは、導入決定から本格稼働までの標準的な4つのステップを解説します。

① 導入目的の明確化と課題の洗い出し

すべての始まりは、「何のためにシステムを導入するのか」という目的を明確にすることです。目的が曖昧なまま進めると、途中で方向性がぶれたり、導入自体が目的化してしまったりします。

- 目的の設定: 「生産リードタイムを20%短縮する」「在庫を30%削減する」「製品原価を5%低減する」など、できるだけ具体的な数値目標(KPI)を立てましょう。これが、後のシステム選定の基準や、導入効果を測定する際の指標となります。

- 現状課題の洗い出し: 目的を達成するために、現状の業務プロセスにどのような課題があるのかを洗い出します。経営層だけでなく、営業、設計、購買、製造、経理など、関連する各部門の担当者からヒアリングを行い、「情報の連携が悪い」「手作業が多くて残業だらけ」「在庫がどこにあるか分からない」といった現場の生きた声を集めることが重要です。

- 要件の整理: 洗い出した課題を解決するために、新しいシステムにどのような機能が必要かを整理します。この時、「選び方」の章で述べたように、「Must-Have(必須要件)」と「Nice-to-Have(希望要件)」に分けて優先順位を付けておくと、後の比較検討がスムーズになります。

② 情報収集と比較検討

導入目的と要件が固まったら、次はその要件を満たす具体的な製品を探し、比較検討するフェーズに入ります。

- 情報収集: 本記事のような比較サイトや、各ベンダーのウェブサイト、導入事例、展示会などを活用して、候補となる製品をリストアップします。自社の業種や生産方式、企業規模に合った製品を中心に、3〜5社程度に絞り込むのが一般的です。

- RFP(提案依頼書)の作成・送付: 候補のベンダーに対して、①でまとめた導入目的や業務課題、機能要件などを記したRFP(提案依頼書)を送付し、具体的な提案と見積もりを依頼します。

- デモンストレーションと操作性評価: ベンダーからの提案を受けたら、必ず製品のデモンストレーションを依頼しましょう。できれば、自社の業務に近いシナリオで操作してもらうのが理想です。この際、実際にシステムを使うことになる現場の担当者にも同席してもらい、操作性や使い勝手を評価してもらうことが極めて重要です。

- ベンダーの選定: 各社の提案内容、機能、費用、サポート体制、そして担当者の対応などを総合的に評価し、最も自社に適したパートナーとなるベンダーを1社に絞り込みます。

③ 導入準備とテスト運用

導入するシステムとベンダーが決まったら、本格稼働に向けた準備期間に入ります。ここでの準備が、導入後のスムーズな立ち上がりを左右します。

- 導入プロジェクトチームの発足: 経営層をプロジェクトオーナーとし、情報システム部門や各業務部門のキーパーソンを集めた専任のプロジェクトチームを発足させます。

- 詳細な導入計画の策定: ベンダーと協力し、具体的なタスク、担当者、スケジュールを盛り込んだ詳細な導入計画を策定します。

- 業務フローの再設計: 新しいシステムに合わせて、既存の業務フローをどのように変更するかを具体的に設計します。

- マスタデータの整備・移行: 品目マスタ、部品表(BOM)、取引先マスタなど、システム稼働に不可欠なマスタデータを準備し、移行作業を進めます。データの精度がシステムの品質を決定するため、この作業は非常に重要です。

- テスト運用(パイロット導入): 全社展開する前に、特定の部門や製品ラインに限定して先行導入し、テスト運用を行います。ここで操作に慣れるとともに、設定の不備や業務フローの問題点などを洗い出し、本格稼働前に修正します。

④ 本格稼働と定着化

いよいよシステムが本格的に稼働します。しかし、稼働開始がゴールではありません。システムを全社に定着させ、継続的に活用していくための活動が必要です。

- 全社展開と操作教育: 全従業員を対象に、システムの操作方法に関するトレーニングを実施します。集合研修やマニュアル配布に加え、各部門にシステム活用のキーマンを配置すると定着が進みやすくなります。

- サポート体制の構築: 稼働直後は問い合わせが集中するため、社内にヘルプデスクを設置したり、ベンダーのサポート窓口を周知したりして、利用者が困ったときにすぐに相談できる体制を整えます。

- 効果測定と改善活動: 導入時に設定したKPIを定期的に測定し、導入効果を評価します。思うような効果が出ていない場合は、その原因を分析し、システムの利用方法や業務フローを改善していくPDCAサイクルを回し続けることが重要です。

システム導入は一大プロジェクトです。これらのステップを着実に踏むことで、失敗のリスクを最小限に抑え、導入効果を最大化することができます。

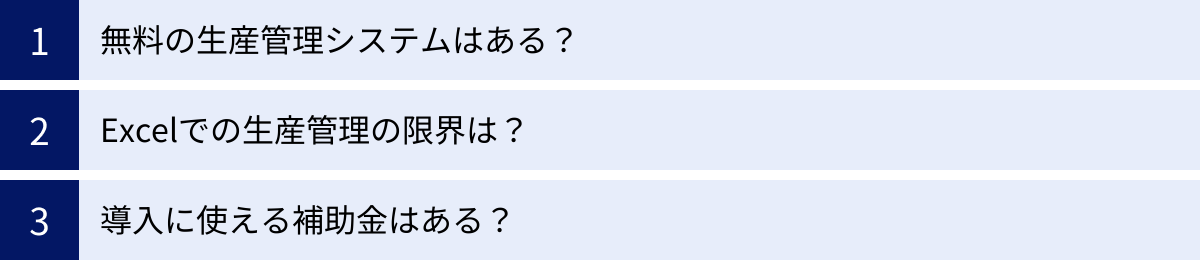

生産管理システムに関するよくある質問

最後に、生産管理システムの導入を検討する際によく寄せられる質問とその回答をまとめました。

無料(フリー)で使える生産管理システムはある?

はい、オープンソースソフトウェア(OSS)として、無料で利用できる生産管理システムは存在します。 これらはソースコードが公開されており、自由にダウンロードして利用・改変することができます。

しかし、ビジネスで本格的に利用するには、以下のような多くの課題とリスクが伴うため、慎重な検討が必要です。

- 専門知識が必須: サーバーの構築からシステムのインストール、設定、メンテナンスまで、すべて自社で行う必要があり、高度なITスキルと知識を持つ人材が不可欠です。

- サポートがない: ベンダーによる公式なサポートは基本的にありません。トラブルが発生した場合は、コミュニティフォーラムで質問したり、自分でソースコードを解析したりして、自己責任で解決する必要があります。

- 機能の限界: 無料のシステムは、基本的な機能に限定されていることが多く、日本の商習慣や特定の業種に特化した複雑な要件には対応できない場合があります。

- セキュリティリスク: セキュリティパッチの適用なども自社で行う必要があり、管理が不十分だと情報漏洩などのリスクが高まります。

個人的な学習や非常に小規模な範囲での試用であれば選択肢になり得ますが、企業の基幹業務を支えるシステムとしては、信頼性やサポート体制の観点から、商用の有料システムを導入することを強く推奨します。

Excel(エクセル)での生産管理にはどんな限界がある?

多くの中小企業では、現在もExcelを使って生産管理を行っています。手軽に始められるExcelは非常に便利なツールですが、事業の成長とともに多くの限界に直面します。

- リアルタイム性の欠如: 誰かがファイルを開いていると他の人は編集できず、情報の更新にタイムラグが生じます。各担当者が個別のファイルで管理している場合、どれが最新の情報か分からなくなりがちです。

- データの属人化: ファイルの作成者しか数式やマクロの構造を理解しておらず、その人が不在だと誰もメンテナンスできない「属人化」が起こりやすくなります。

- ヒューマンエラーの温床: 手作業での入力やコピー&ペーストが多いため、入力ミス、数式の破壊、転記漏れといったヒューマンエラーが頻発し、データの信頼性が損なわれます。

- データ量の限界: データ量が増えるにつれて、ファイルの動作が極端に重くなり、実用的な速度で処理できなくなります。

- 情報共有の困難さ: 部門ごとに異なるフォーマットのExcelファイルが乱立し、全社的な情報を統合・分析することが非常に困難です。

これらの問題は、生産性の低下、納期遅延、在庫の過不足、原価の不透明化といった経営課題に直結します。事業の規模が一定以上になったり、より高度な管理を目指したりする段階で、Excel管理からの脱却、すなわち生産管理システムの導入が必要不可欠となります。

導入に使える補助金はある?

はい、生産管理システムのようなITツールの導入を支援するための、国や地方自治体による補助金制度がいくつかあります。これらを活用することで、導入コストの負担を大幅に軽減できます。代表的なものとして「IT導入補助金」が挙げられます。

- IT導入補助金:

- 中小企業・小規模事業者が、自社の課題やニーズに合ったITツール(ソフトウェア、クラウドサービスなど)を導入する経費の一部を補助する制度です。

- 生産管理システムは、業務効率化やデータ連携を目的としたツールとして、補助金の対象となる場合が多いです。

- 補助金の対象となるITツールやベンダーは、あらかじめ事務局に登録されている必要があります。

- 補助率や上限額、申請枠(通常枠、インボイス枠など)は、公募回ごとに要件が異なります。

補助金の申請には、事業計画の策定など、相応の準備が必要です。また、公募期間が定められており、採択されるとは限りません。利用を検討する場合は、まず導入したい生産管理システムのベンダーが「IT導入支援事業者」として登録されているかを確認し、申請のサポートが可能か相談してみましょう。

最新の情報や詳細な要件については、IT導入補助金の公式サイトや、中小企業庁のウェブサイトなどで必ず確認することをおすすめします。

参照:IT導入補助金2024 公式サイト