現代の製造業は、労働人口の減少、熟練技術者の引退、グローバルな競争激化といった数多くの課題に直面しています。これらの課題を克服し、持続的な成長を遂げるための鍵として、今、大きな注目を集めているのがIoT(Internet of Things:モノのインターネット)です。

工場の機械や設備、製品、さらには作業員までをもインターネットに接続し、膨大なデータを収集・分析することで、これまで見えなかった課題を発見し、生産プロセスを劇的に変革する可能性を秘めています。しかし、「IoTで何ができるのか具体的にわからない」「導入したいが何から始めればよいか迷っている」という方も多いのではないでしょうか。

この記事では、製造業におけるIoTの基本的な仕組みから、なぜ今重要視されているのかという背景、そしてIoTによって実現できる具体的な活用方法まで、網羅的に解説します。さらに、導入のメリットや注意点、成功に導くためのステップ、具体的なツール選定まで、これからIoT導入を検討するすべての製造業関係者にとって有益な情報を提供します。

目次

製造業におけるIoTとは

IoTという言葉は広く知られるようになりましたが、製造業の文脈におけるその意味と役割を正確に理解することが、効果的な導入への第一歩です。ここでは、IoTの基本的な仕組みと、目指すべき工場の姿である「スマートファクトリー」との関係性について詳しく解説します。

IoTの基本的な仕組み

IoTとは、「Internet of Things」の略称で、日本語では「モノのインターネット」と訳されます。従来、インターネットに接続されるのはパソコンやサーバーといったIT機器が中心でした。しかし、IoTの世界では、工場内の機械、設備、センサー、製品、車両など、これまでネットワークとは無縁だった様々な「モノ」がインターネットに接続され、相互に情報をやり取りします。

製造業におけるIoTシステムは、主に以下の4つの要素で構成されています。

- センサー/デバイス:

モノの状態をデータとして取得する役割を担います。温度、湿度、圧力、振動、光、音、位置情報、稼働状況など、目的に応じて多種多様なセンサーが活用されます。例えば、工作機械には振動センサーや温度センサーを取り付けて異常の兆候を検知したり、製品にはRFIDタグ(ICタグ)を取り付けて個体を識別したりします。これらのセンサーが収集したアナログ情報を、デバイスがデジタルデータに変換します。 - ネットワーク:

センサー/デバイスが収集したデータを、サーバーやクラウドに送信するための通信インフラです。工場内の環境やデータの種類、量に応じて、Wi-Fi、有線LAN、Bluetoothといった馴染みのある技術から、5G(第5世代移動通信システム)や、省電力で広範囲をカバーできるLPWA(Low Power Wide Area)といった新しい通信技術まで、最適なものが選択されます。安定したデータ収集の基盤となる、極めて重要な要素です。 - クラウド/サーバー:

ネットワーク経由で送られてきた膨大なデータを蓄積、処理、分析する場所です。自社内にサーバーを設置する「オンプレミス型」と、外部の事業者が提供するクラウドサービスを利用する「クラウド型」があります。近年では、初期投資を抑えられ、拡張性にも優れるクラウドの利用が主流となっています。ここで収集されたデータは、単に蓄積されるだけでなく、AI(人工知能)や機械学習の技術を用いて分析され、生産性向上や品質改善に繋がる有益な知見が抽出されます。 - アプリケーション/ダッシュボード:

クラウドで分析された結果を、人間が理解しやすい形で見える化(可視化)するためのソフトウェアや画面です。パソコンのブラウザやスマートフォンのアプリ、工場内に設置されたモニターなどに、グラフや表、アラートといった形で情報が表示されます。これにより、管理者は工場の稼働状況をリアルタイムで遠隔から把握したり、現場の作業員は次に取るべき行動を即座に判断したりできるようになります。

この「データ収集 → 送信 → 蓄積・分析 → 可視化・活用」という一連の流れが、製造業におけるIoTの基本的な仕組みです。このサイクルを回すことで、データに基づいた客観的な意思決定が可能になり、勘や経験だけに頼らない、科学的な工場運営が実現します。

スマートファクトリーとの関係性

IoTについて語る際、必ずと言っていいほど登場するのが「スマートファクトリー」という言葉です。スマートファクトリーとは、IoTやAI、ビッグデータ解析といった先進的なデジタル技術を最大限に活用し、生産プロセス全体の自律的な最適化を目指す次世代の工場のことを指します。「つながる工場」や「考える工場」とも呼ばれます。

では、IoTとスマートファクトリーはどのような関係にあるのでしょうか。結論から言えば、IoTはスマートファクトリーを実現するための最も重要な基盤技術です。スマートファクトリーが目指す「自律的な最適化」は、工場内のあらゆるモノから収集されるリアルタイムのデータなしには成り立ちません。そのデータを収集する役割を担うのが、まさにIoTなのです。

両者の関係を段階的に考えると、以下のようになります。

- ステップ1:見える化(IoTの導入)

まず、IoTセンサーやデバイスを導入し、これまで把握できていなかった設備や人の動き、製品の状態などをデータとして収集し、可視化します。これがIoT活用の第一歩であり、多くの企業が最初に取り組むフェーズです。例えば、「どの設備が最も頻繁に停止しているか」「生産のボトルネックはどの工程か」といったことが客観的なデータで明らかになります。 - ステップ2:分析(ビッグデータ解析の活用)

次に、IoTによって収集・蓄積された膨大なデータ(ビッグデータ)を分析し、問題の根本原因を探ったり、将来を予測したりします。例えば、過去の故障データと稼働データをAIに学習させることで、「どのような兆候が現れたら故障する可能性が高いか」という予知モデルを構築できます。 - ステップ3:制御・自動化(AI・ロボティクスの活用)

分析結果に基づいて、システムが自律的に設備やロボットを制御し、生産プロセスを最適化します。例えば、AIが需要予測を行い、それに基づいて生産計画を自動で立案・変更したり、品質検査で不良を検知した際に、その原因となりうる上流工程のパラメータを自動で調整したりします。 - ステップ4:最適化(サイバーフィジカルシステムの実現)

現実世界(フィジカル空間)の工場と、そっくり同じ状態を仮想空間(サイバー空間)上に再現(デジタルツイン)し、サイバー空間上で様々なシミュレーションを行います。その結果、最も効率的な生産方法を見つけ出し、それを現実世界の工場にフィードバックすることで、工場全体の継続的な最適化を図ります。

このように、スマートファクトリーとは、IoTによる「見える化」を起点とし、分析、制御、最適化へと進化していく壮大な構想です。IoTの導入は、スマートファクトリーという大きな目標に向けた、具体的で現実的な第一歩と位置づけることができます。

なぜ今、製造業でIoT化が重要視されるのか

多くの製造業がIoTの導入を急ぐ背景には、避けては通れない深刻な課題と、それを後押しする社会的な潮流が存在します。ここでは、製造業が直面する共通の課題と、国が推進する大きな動きという二つの側面から、IoT化の重要性を掘り下げていきます。

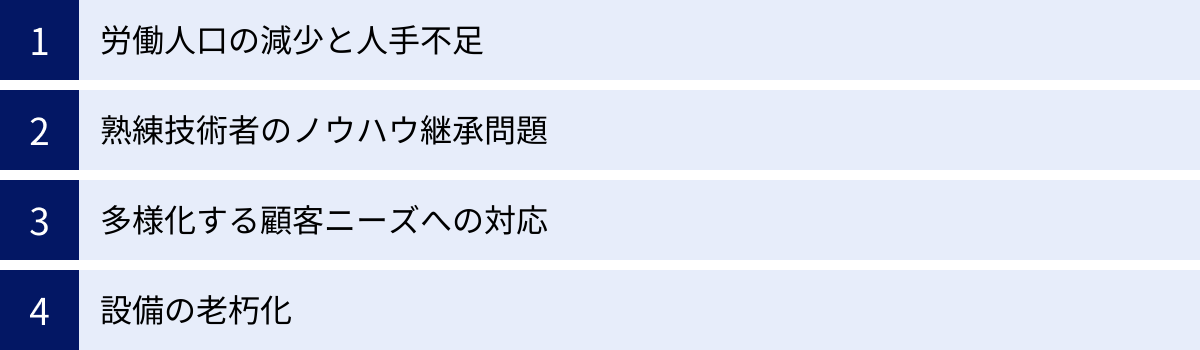

製造業が直面する共通の課題

日本の製造業は長年、高い品質と生産性を誇ってきましたが、現在、その競争力を揺るがしかねない構造的な課題に直面しています。IoTは、これらの課題に対する有効な解決策として期待されています。

労働人口の減少と人手不足

日本が直面する最も深刻な社会課題の一つが、少子高齢化に伴う生産年齢人口(15~64歳)の減少です。総務省統計局のデータによると、日本の生産年齢人口は1995年をピークに減少を続けており、今後もこの傾向は続くと予測されています。

(参照:総務省統計局 人口推計)

この影響は、労働集約的な側面を持つ製造業において特に顕著です。現場では常に人手が足りず、一人当たりの業務負荷が増大しています。これにより、生産計画通りの操業が困難になったり、長時間労働が常態化して従業員の疲弊を招いたりするケースが少なくありません。

このような状況において、IoTは省人化・自動化を推進する強力な武器となります。例えば、これまで人が巡回して行っていた設備の点検作業をセンサーによる遠隔監視に置き換えたり、カメラとAIを用いた外観検査を自動化したりすることで、限られた人員をより付加価値の高い業務に集中させることができます。IoTの活用は、単なる効率化にとどまらず、人手不足という構造的な課題を乗り越え、事業を継続させるための必須の取り組みとなりつつあります。

熟練技術者のノウハウ継承問題

日本のものづくりを支えてきた大きな要因の一つが、長年の経験を通じて培われた熟練技術者の存在です。彼らが持つ「匠の技」は、数値化しにくい感覚や勘といった「暗黙知」に支えられている場合が多く、その技術の継承が大きな課題となっています。特に、高度経済成長期を支えた団塊の世代が次々と引退時期を迎え、この問題はますます深刻化しています。

貴重なノウハウが継承されずに失われれば、製品の品質低下や生産性の悪化に直結し、企業の競争力を根底から揺るがしかねません。この課題に対し、IoTは画期的な解決策を提示します。

例えば、熟練技術者が操作する工作機械に振動センサーや音響センサーを取り付け、その作業中のデータを収集・分析します。すると、「高品質な製品ができるときは、特定の周波数の振動が検知される」といった、これまで言葉で説明できなかった暗黙知を、客観的なデータという「形式知」に変換することが可能になります。

また、熟練者の手元の動きをカメラで撮影し、その映像とセンサーデータをAIに学習させることで、若手作業員への効果的な技術指導やトレーニングに活用できます。このように、IoTは属人化していた技術を組織の資産としてデジタル化し、次世代へ確実に継承するための強力なツールとなるのです。

多様化する顧客ニーズへの対応

現代の市場では、消費者の価値観が多様化し、「自分だけのものが欲しい」という個別化のニーズが高まっています。この流れは製造業にも大きな影響を与えており、従来の「少品種大量生産」モデルから、顧客一人ひとりの要求に合わせて仕様を変更する「マスカスタマイゼーション」や「多品種少量生産」へのシフトが求められています。

しかし、多品種少量生産は、生産ラインの頻繁な段取り替えや複雑な生産管理を必要とするため、従来の生産体制では対応が難しく、コストの増大や生産性の低下を招きがちです。

ここでIoTがその真価を発揮します。工場内のあらゆる設備や工程がIoTでつながることで、生産ラインの稼働状況や部品の在庫状況をリアルタイムで正確に把握できます。これにより、急な仕様変更や生産計画の変更にも柔軟に対応できるようになります。例えば、受注情報と連動して、次に生産すべき製品の情報を自動で設備に送り、段取り替えを最小限に抑えるといったことが可能になります。IoTは、変動の激しい市場ニーズに迅速かつ効率的に応え、新たなビジネスチャンスを掴むための柔軟な生産体制を構築します。

設備の老朽化

多くの日本の工場では、高度経済成長期に導入された設備が今なお現役で稼働しており、老朽化が進んでいます。古い設備は、いつ故障して生産ラインが停止するかわからないというリスクを常に抱えています。このような突発的なダウンタイムは、生産計画の大幅な遅延や納期遅れに繋がり、企業の信頼を損なう大きな要因となります。

従来は、一定期間ごとに部品を交換する「予防保全(PM: Preventive Maintenance)」や、故障してから修理する「事後保全(BM: Breakdown Maintenance)」が主流でした。しかし、予防保全はまだ使える部品まで交換してしまう無駄が生じ、事後保全は前述の通りダウンタイムのリスクが避けられません。

これに対し、IoTを活用した「予知保全(PdM: Predictive Maintenance)」が新たな解決策として注目されています。設備に振動や温度、電力消費量などを計測するセンサーを取り付け、通常とは異なる異常な兆候をAIが検知します。これにより、故障が発生する前にその予兆を掴み、最適なタイミングでメンテナンスを行うことができます。予知保全は、突発的なダウンタイムを限りなくゼロに近づけ、設備の寿命を最大限に延ばすことで、安定的かつ効率的な工場運営を実現します。

国が推進するDXとインダストリー4.0

製造業がIoT化を迫られている背景には、企業個別の課題だけでなく、より大きな社会・経済の潮流も関係しています。

DX(デジタルトランスフォーメーション)とは、デジタル技術を活用して、ビジネスモデルや業務、組織、企業文化などを根本から変革し、競争上の優位性を確立することです。経済産業省は、日本企業が国際競争力を失う「2025年の崖」を回避するため、DXの推進を強く呼びかけています。製造業におけるIoTの導入は、まさにこのDXの中核をなす取り組みです。

(参照:経済産業省 DXレポート)

また、世界的な潮流として「インダストリー4.0(第4次産業革命)」があります。これは、2011年にドイツ政府が提唱した、製造業の高度化を目指す国家戦略プロジェクトです。IoTやAIを活用して現実世界(フィジカル)と仮想空間(サイバー)を高度に融合させるCPS(サイバーフィジカルシステム)を構築し、スマートファクトリーを実現することを目標としています。

日本政府もこの動きに呼応し、「Connected Industries」というコンセプトを掲げ、製造業のデジタル化を国家戦略として推進しています。このように、IoT化はもはや一企業の選択肢ではなく、国内外の競争環境を生き抜くための国家レベルの課題として認識されているのです。

製造業のIoTで実現できること7選

IoTを導入することで、製造現場は具体的にどのように変わるのでしょうか。ここでは、製造業の様々な工程でIoTがもたらす変革を、7つの代表的な活用例を通じて具体的に解説します。これらは、多くの企業が実際に取り組み、成果を上げている領域です。

① 工場の稼働状況の見える化

多くの工場が抱える課題の一つに、「現場で何が起きているかを正確に、リアルタイムで把握できない」というものがあります。IoTは、この課題を解決する最も基本的な、そして最も効果的な手段です。

- 何ができるか:

工作機械、生産ライン、ロボットなどの設備に光センサーやPLC(プログラマブルロジックコントローラ)から情報を取得するデバイスを取り付けます。これにより、各設備の稼働・停止・待機・異常といった状態を24時間365日、自動で記録できます。収集されたデータは、事務所のパソコンや工場内の大型モニター、管理者のスマートフォンなどに、アンドン(行灯)やダッシュボードといった分かりやすい形で表示されます。 - 具体例:

ある部品加工工場では、どの機械がどれくらいの時間動いているのか、日報を元に手作業で集計していました。しかし、これでは集計に時間がかかり、リアルタイムの状況はわかりませんでした。そこで、各機械に稼働監視センサーを設置。すると、特定の機械だけが頻繁に短時間の停止(チョコ停)を繰り返していることが一目瞭れんで判明しました。原因を調査したところ、材料供給の段取りに問題があることがわかり、改善策を講じた結果、ライン全体の生産性が15%向上しました。 - 得られる効果:

生産性のボトルネックとなっている工程や設備を客観的なデータに基づいて特定できます。これにより、「勘と経験」に頼った改善活動から脱却し、データドリブンな意思決定が可能になります。また、遠隔地からでも工場の状況を把握できるため、迅速なトラブル対応や経営判断に繋がります。

② 設備の予知保全とダウンタイム削減

工場の生産性を著しく低下させる要因の一つが、設備の予期せぬ故障による生産停止(ダウンタイム)です。IoTを活用した予知保全は、このダウンタイムを劇的に削減します。

- 何ができるか:

モーターやポンプ、コンプレッサーといった故障が生産ライン全体に大きな影響を与える重要設備に、振動センサー、温度センサー、音響センサー、電流センサーなどを取り付け、稼働中の状態を常時監視します。収集された平常時のデータをAIが学習し、「正常な状態」のパターンを覚えます。そして、データに異常な変化(例えば、通常より高い振動や異音など)が現れた際に、それを「故障の兆候」として検知し、管理者にアラートで通知します。 - 具体例:

化学プラントでは、ポンプの突発的な故障が生産停止に直結するため、定期的に部品を交換する「時間基準保全」を行っていました。しかし、これではまだ使える部品も交換するためコストがかさみ、予期せぬ故障も完全には防げませんでした。そこで、ポンプに振動と温度のセンサーを設置し、AIによる異常検知システムを導入。ある日、AIがベアリング部分の微小な振動パターン変化を検知し、「2週間以内に故障する可能性が高い」と警告。計画的にポンプを停止し、部品を交換したところ、まさに破損寸前の状態でした。これにより、大規模な生産停止を未然に防ぎ、メンテナンスコストも30%削減できました。 - 得られる効果:

突発的な故障を未然に防ぐことで、ダウンタイムを最小化し、生産計画の安定化に貢献します。また、部品の寿命を最大限まで使い切ることが可能になるため、メンテナンスコストや交換部品の在庫を削減できます。

③ 品質管理・検査の自動化と精度向上

製品の品質は企業の生命線です。しかし、人による目視検査には、見落としや判断基準のばらつきといったヒューマンエラーが付きまといます。IoTとAIを組み合わせることで、この品質管理プロセスを高度化できます。

- 何ができるか:

高解像度のカメラ(画像センサー)とAIを組み合わせた画像認識システムにより、製品の外観検査を自動化します。AIに大量の「良品」と「不良品」の画像を学習させることで、人間では見逃してしまうような微細な傷、汚れ、欠け、印字ミスなどを高速かつ高精度で検出します。また、製造工程の各所にセンサーを設置し、温度・圧力・速度などのパラメータを監視。完成品の品質データと紐づけることで、「どのような条件下で不良が発生しやすいか」という原因分析が可能になります。 - 具体例:

電子基板の製造ラインでは、熟練の検査員がマイクロスコープを使ってはんだ付けの状態を目視で検査していましたが、検査に時間がかかり、個人のスキルによるばらつきも課題でした。ここにAI外観検査システムを導入。高精細カメラが撮影した画像をAIが瞬時に判定し、はんだの量や形状のわずかな異常も確実に検出できるようになりました。これにより、検査工程の完全自動化を実現し、不良品の流出をゼロに近づけるとともに、検査データを分析してはんだ付け工程の改善にも繋げました。 - 得られる効果:

検査品質の安定化と向上が実現します。24時間連続で一定基準の検査が可能になり、ヒューマンエラーを排除できます。また、検査工程を省人化できるため、人件費の削減にも繋がります。蓄積された品質データは、製造プロセス全体を改善するための貴重な資産となります。

④ 在庫管理の自動化と最適化

過剰な在庫はキャッシュフローを圧迫し、欠品は生産停止や販売機会の損失に直結します。IoTは、この厄介な在庫管理の問題を解決に導きます。

- 何ができるか:

部品や仕掛品、製品が保管されている棚やパレットに、重量センサー、RFIDリーダー、カメラなどを設置し、在庫量をリアルタイムで自動計測します。例えば、重量センサーを使えば、棚にあるネジの残量を重さで把握できます。RFIDタグを部品のコンテナに取り付ければ、入出庫時にゲートを通過するだけで在庫情報が自動で更新されます。 - 具体例:

ある組立工場では、部品の在庫管理をExcelと目視で行っており、発注漏れによる欠品がたびたび発生し、ラインを停止させていました。そこで、主要な部品棚に重量センサーを導入し、在庫量が設定した閾値を下回ると、購買部門に自動で発注アラートが飛ぶシステムを構築。これにより、発注作業の手間を削減し、欠品によるライン停止を撲滅。さらに、常に適正な在庫レベルを維持できるようになったため、倉庫スペースも20%削減できました。 - 得られる効果:

リアルタイムで正確な在庫状況を把握できるため、欠品や過剰在庫を防ぎ、在庫の最適化が図れます。これにより、保管コストの削減やキャッシュフローの改善に繋がります。また、手作業による棚卸しの手間や時間を大幅に削減できます。

⑤ 作業員の安全管理と労働環境の改善

製造現場には、機械への巻き込まれや化学物質の吸引、高温環境での作業など、様々な危険が潜んでいます。従業員の安全を守り、働きやすい環境を整備することは、企業の重要な責務です。

- 何ができるか:

作業員にスマートウォッチやスマートヘルメットといったウェアラブルデバイスを装着してもらいます。これらのデバイスに内蔵されたセンサーが、心拍数や体温、活動量をモニタリングし、急激な変化や転倒などを検知すると、即座に管理者に通報します。また、工場内の危険エリアにビーコンを設置し、作業員が立ち入った際に警告を発したり、フォークリフトなどの重機にセンサーを取り付け、人との接近を検知して警報を鳴らしたりすることも可能です。 - 具体例:

夏場に高温となる鋳造工場では、熱中症による作業員の体調不良が懸念されていました。そこで、全作業員に心拍数と深部体温を計測できるウェアラブルデバイスを配布。作業員の体調に異変の兆候が見られると、本人と管理者の両方にアラートと休憩指示が送られる仕組みを導入しました。これにより、熱中症の発生を未然に防ぎ、従業員が安心して働ける環境を整備。結果として、エンゲージメントの向上や離職率の低下にも繋がりました。 - 得られる効果:

ヒヤリハットや労働災害を未然に防ぎ、従業員の安全を確保します。特に一人で作業することが多い現場や、広大な工場での巡回作業において効果を発揮します。安全な労働環境は、従業員の満足度を高め、人材の定着にも貢献します。

⑥ トレーサビリティの確保による信頼性向上

製品に万が一、不具合が発生した場合、その原因を迅速に究明し、影響範囲を特定できるかどうかは、企業の信頼性を大きく左右します。トレーサビリティは、そのための重要な仕組みです。

- 何ができるか:

製品や主要部品の一つひとつに、QRコードやRFIDタグといった個体を識別するためのIDを付与します。そして、製造工程の各ポイントでこのIDを読み取り、「いつ、どこで、どの設備で、誰が、どのような条件で」作業したかという情報を、製品IDに紐づけてデータベースに記録していきます。 - 具体例:

自動車部品メーカーでは、市場で不具合が発見された際、対象となる製品の特定に時間がかかり、大規模なリコールに発展することがありました。そこで、部品にレーザーでQRコードを刻印し、全工程でその情報を読み取って製造履歴を記録するシステムを導入。ある時、特定のロットで不具合が報告されましたが、データベースを追跡したところ、特定の日に特定の機械で加工された部品に原因があることを数時間で特定。リコールの対象を最小限に絞り込むことができ、対応コストとブランドイメージへのダメージを大幅に抑制しました。 - 得られる効果:

製品の生産履歴を追跡することが可能になります。これにより、品質問題発生時の原因究明や影響範囲の特定が迅速かつ正確に行えます。これは、リコール対応の効率化だけでなく、取引先や最終消費者からの信頼獲得に直結する、極めて重要な取り組みです。

⑦ エネルギー使用量の最適化

製造業は多くのエネルギーを消費する産業であり、エネルギーコストの上昇や環境規制の強化は、経営に直接的な影響を与えます。IoTは、省エネとコスト削減を両立させるための有効な手段です。

- 何ができるか:

工場全体の電力使用量だけでなく、生産ラインごと、あるいは設備ごとにスマートメーターや電力センサー(クランプセンサー)を設置し、エネルギー消費量を詳細に「見える化」します。これにより、どの設備がどれだけエネルギーを無駄遣いしているかを特定できます。さらに、設備の稼働状況と連動させて、生産していない時間帯はコンプレッサーの圧力を自動で下げたり、空調や照明を制御したりすることで、能動的な省エネ活動が可能になります。 - 具体例:

ある食品工場では、電気代がコストを圧迫していましたが、どこで無駄が発生しているのか分かりませんでした。そこで、主要な設備に電力センサーを取り付け、エネルギー消費を監視。その結果、生産が終了した後も、コンベアや空調が長時間稼働し続けていることが判明しました。生産管理システムと連携し、生産スケジュールに合わせて設備の電源を自動でON/OFFする仕組みを構築したところ、工場全体の電力消費量を10%削減することに成功しました。 - 得られる効果:

無駄なエネルギー消費を削減し、光熱費などのコストを直接的に削減できます。また、CO2排出量の削減にも繋がり、企業の社会的責任(CSR)やSDGsへの取り組みとしても高く評価されます。

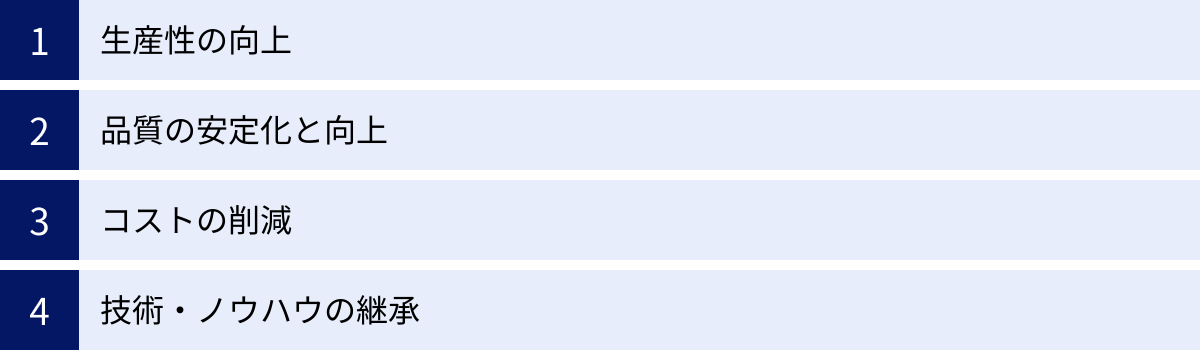

製造業がIoTを導入する4つのメリット

IoTの導入によって実現できることは多岐にわたりますが、それらが企業経営にもたらすメリットは、大きく4つに集約できます。これらのメリットは相互に関連し合っており、相乗効果を生み出すことで、企業の競争力を総合的に高めます。

① 生産性の向上

生産性の向上は、製造業がIoTを導入する最大のメリットの一つです。これは、複数の要因が組み合わさることで実現します。

第一に、「工場の稼働状況の見える化」によって、生産プロセスのボトルネックが明確になります。これまで現場の感覚や日報の集計に頼っていた非効率な部分が、データとして客観的に示されるため、的確な改善策を講じることができます。例えば、特定の機械の停止時間が長いことがわかれば、その原因(段取り替え、材料待ち、故障など)を深掘りし、集中的に対策を打つことが可能です。

第二に、「設備の予知保全」により、突発的なダウンタイムが大幅に削減されます。計画外の生産停止は、生産計画全体を狂わせ、生産性を著しく低下させる最大の要因です。故障の兆候を事前に察知し、計画的にメンテナンスを行うことで、設備は常に最高のパフォーマンスを発揮できるようになります。

これらの取り組みは、生産現場の総合的な効率を示す指標であるOEE(Overall Equipment Effectiveness:総合設備効率)の向上に直結します。OEEは「稼働率」「性能」「品質」の3つの要素の掛け算で算出されますが、IoTはこれらすべての要素を改善することに貢献します。データに基づいた継続的な改善サイクル(PDCA)を回すことで、生産性は着実に向上していきます。

② 品質の安定化と向上

日本の製造業の強みである「高品質」を、将来にわたって維持・向上させていく上でも、IoTは不可欠な役割を果たします。

最大の貢献は、「品質管理・検査の自動化」によるヒューマンエラーの排除です。人間による目視検査は、集中力の低下や疲労、個人のスキルによって品質にばらつきが生じる可能性があります。AIを活用した画像検査システムは、24時間365日、一定の基準で高速かつ正確な検査を実行し、微細な不良も見逃しません。これにより、不良品の流出を未然に防ぎ、製品品質の均一化と安定化が図れます。

さらに、IoTは「なぜ不良品が発生したのか」という原因究明のプロセスを劇的に進化させます。製造工程の様々なセンサーデータ(温度、圧力、速度など)と、完成品の品質検査データを紐づけて分析することで、品質に影響を与える重要なパラメータを特定できます。例えば、「ある特定の温度範囲を逸脱すると、製品の強度が低下する」といった因果関係がデータから明らかになれば、そのパラメータを厳密に管理することで、不良の発生そのものを未然に防ぐ「品質の作り込み」が可能になります。

また、「トレーサビリティの確保」も品質向上に貢献します。万が一、市場で不具合が発生しても、その製品がいつ、どのラインで、どのような条件で製造されたかを即座に追跡できるため、迅速な原因究明と対策が可能となり、再発防止に繋がります。

③ コストの削減

IoTの導入は、様々な側面からコスト削減に貢献し、企業の収益性を高めます。

直接的で分かりやすいのは、「エネルギー使用量の最適化」による光熱費の削減です。設備ごとのエネルギー消費を「見える化」し、無駄を特定・排除することで、固定費を確実に削減できます。

また、「在庫管理の自動化と最適化」は、運転資金の効率化に繋がります。過剰な在庫は、保管スペースのコストや管理の手間だけでなく、資金を寝かせることになり、キャッシュフローを悪化させます。IoTでリアルタイムに在庫を把握し、需要予測と連携させることで、必要最小限の在庫(適正在庫)を維持することが可能になり、保管コストと資金負担を軽減します。

さらに、「予知保全」はメンテナンスコストの削減に大きく貢献します。故障してから修理する「事後保全」では、突発的な修理費用や交換部品代が高額になることがあります。また、定期的に交換する「予防保全」では、まだ使える部品まで交換してしまう無駄が生じます。予知保全は、部品の寿命を最大限に活用し、最適なタイミングで計画的にメンテナンスを行うため、トータルのメンテナンスコストを大幅に抑制できます。

生産性の向上や品質の安定化も、間接的にコスト削減に繋がります。不良品の削減は材料費の無駄をなくし、再生産のコストを不要にします。生産効率の向上は、単位時間あたりの生産量を増やし、人件費や設備償却費といった固定費の割合を相対的に下げる効果があります。

④ 技術・ノウハウの継承

少子高齢化が進む日本において、熟練技術者が持つ貴重な技術やノウハウをいかにして次世代に継承していくかは、多くの製造業にとって喫緊の経営課題です。IoTは、この「暗黙知」の形式知化という難しい課題に対する有力なソリューションとなります。

熟練技術者の作業を、センサーやカメラを用いてデータとして記録します。例えば、金属を研磨する作業であれば、ワークに当てる砥石の圧力、動かす速度や角度、その時のモーターの負荷や音、振動などを複数のセンサーで同時に計測します。これらのデータをAIで分析することで、「表面粗さが最も小さくなる(=品質が最も高くなる)のは、圧力Xと速度Yの組み合わせの時である」といった、これまで言葉やマニュアルでは伝えきれなかった成功の法則を、定量的なデータとして抽出することができます。

このようにして形式知化されたデータは、様々な形で活用できます。若手作業員向けの教育マニュアルやトレーニング用シミュレーターのコンテンツとして利用したり、作業支援システム(例えば、最適な加工条件をリアルタイムでモニターに表示するなど)を開発したりすることも可能です。

IoTの活用により、個人の職人技に依存していた技術が、組織全体の共有資産へと昇華します。これにより、企業は特定の個人が退職・異動しても技術レベルを維持できるようになり、持続的な競争力の確保に繋がります。

製造業におけるIoT導入の課題と注意点

IoTが製造業にもたらすメリットは計り知れませんが、その導入は決して簡単な道のりではありません。多くの企業が直面するであろう課題や注意点を事前に理解し、対策を講じておくことが、プロジェクトを成功に導く鍵となります。

高額になりがちな導入・運用コスト

IoTの導入を検討する際に、多くの企業にとって最初の障壁となるのがコストの問題です。IoTシステムの構築には、初期投資と継続的な運用コストの両方が発生します。

- 初期投資(イニシャルコスト):

- ハードウェア費用: センサー、ゲートウェイ、ネットワーク機器(ルーター、スイッチなど)、サーバーなどの購入費用。

- ソフトウェア費用: データ収集・可視化ツール、分析ソフトウェア、アプリケーション開発費用など。

- 導入・構築費用: センサーの設置工事、ネットワーク配線、システムインテグレーション(SI)を外部に委託する場合の費用など。

特に、工場全体にシステムを導入しようとすると、これらの費用は数千万円から数億円規模になることも珍しくなく、特に体力に限りがある中小企業にとっては大きな投資判断となります。

- 運用コスト(ランニングコスト):

- クラウド利用料: データを蓄積・分析するためにクラウドサービスを利用する場合の月額または年額費用。

- 通信費用: 5GやLPWAなどのモバイル回線を利用する場合の通信料。

- 保守・メンテナンス費用: システムの安定稼働を維持するための保守契約費用や、ハードウェアの修理・交換費用。

- 人件費: システムを運用・管理する担当者の人件費。

対策と注意点:

コストの課題を乗り越えるためには、費用対効果(ROI)を明確にすることが不可欠です。「何のためにIoTを導入し、どのような効果を期待するのか」を具体的にし、投資に見合うリターンが得られるかを慎重に評価する必要があります。

また、最初から大規模な投資を行うのではなく、「スモールスタート」を心がけることが重要です。例えば、最も課題が深刻な一つの生産ラインや、特に重要な数台の設備に限定して導入を開始し、そこで成功体験とノウハウを蓄積しながら、効果を検証し、段階的に対象範囲を拡大していくアプローチが推奨されます。

さらに、国や地方自治体が提供するIT導入補助金やものづくり補助金などの公的支援制度を積極的に活用することも、初期投資の負担を軽減する有効な手段です。

セキュリティリスクへの対策

IoT化によって工場がインターネットに接続されることは、生産性や効率性を向上させる一方で、新たな脅威であるサイバー攻撃のリスクに晒されることを意味します。製造業におけるセキュリティインシデントは、情報漏洩だけでなく、生産ラインの停止という事業継続そのものを揺るがす深刻な事態を引き起こす可能性があります。

- 想定されるセキュリティリスク:

- 不正アクセスと情報漏洩: 悪意のある第三者がネットワークに侵入し、製品の設計データや生産計画、顧客情報といった機密情報を窃取する。

- 生産ラインの停止(ランサムウェア攻撃): システムを乗っ取ってデータを暗号化し、復旧と引き換えに身代金を要求するランサムウェアに感染させ、工場の操業を停止させる。

- 不正操作による品質低下や設備破壊: 遠隔から生産設備のパラメータを不正に書き換え、不良品を意図的に製造させたり、設備を暴走させて物理的に破壊したりする。

- DDoS攻撃: 大量のデータを送りつけてネットワークやサーバーを麻痺させ、遠隔監視などの機能を停止させる。

対策と注意点:

IoT時代のセキュリティ対策は、従来のIT部門だけの問題ではなく、製造現場を巻き込んだ全社的な取り組みとして捉える必要があります。セキュリティ対策は、IoT導入計画の初期段階から必ず組み込まなければならない最重要項目です。

- 具体的な対策例:

- ネットワークの分離: 工場の生産設備を制御するネットワーク(OTネットワーク)と、社内の情報システムネットワーク(ITネットワーク)を物理的または論理的に分離し、万が一IT側が攻撃されてもOT側には影響が及ばないようにする。

- アクセス制御と認証強化: デバイスやシステムへのアクセス権を最小限に設定し、推測されにくい複雑なパスワードの使用や多要素認証を導入する。

- 通信の暗号化: センサーからクラウドまでのデータ通信経路を暗号化し、盗聴を防ぐ。

- 脆弱性管理: OSやソフトウェア、ファームウェアを常に最新の状態に保ち、既知の脆弱性を解消する。

- 監視と検知: ネットワーク内の不審な通信や異常な挙動を常時監視し、インシデントを早期に検知する体制を構築する。

専門知識が必要となるため、セキュリティ専門企業のコンサルティングを受けることも有効な選択肢です。

IoTを扱える専門人材の不足

IoTプロジェクトを推進し、収集したデータを真に価値あるものに変えるためには、専門的なスキルを持つ人材が不可欠です。しかし、こうした人材は多くの企業で需要が高く、確保が非常に困難な状況にあります。

- 求められる人材像:

- データサイエンティスト/データアナリスト: 収集されたビッグデータを統計学や機械学習の手法を用いて分析し、ビジネスに有益な知見(インサイト)を抽出する専門家。

- AIエンジニア: 予知保全や画像検査などに用いるAIモデルを開発・実装する技術者。

- IoTエンジニア: センサーやデバイス、ネットワーク、クラウドを組み合わせてIoTシステム全体を設計・構築できる技術者。

- セキュリティ専門家: 前述のセキュリティリスクに対応するための専門知識を持つ人材。

これらの専門人材をすべて自社で採用・育成するのは、多くの企業にとって現実的ではありません。

対策と注意点:

人材不足という課題に対しては、多角的なアプローチが必要です。

- 外部リソースの活用: 自社にない専門知識やスキルは、システムインテグレーター(SIer)やコンサルティングファームといった外部の専門企業を積極的に活用することで補完します。実績豊富なパートナーと協業することで、プロジェクトを円滑に進めることができます。

- 社内人材の育成: 長期的な視点では、社内での人材育成も重要です。製造現場の業務を熟知している既存の従業員に対し、データ分析やITに関するリスキリング(学び直し)の機会を提供することで、現場の知見とデジタルスキルを併せ持つ、真に価値のある人材を育てることができます。

- 使いやすいツールの選択: 近年では、プログラミングの知識がなくても、ドラッグ&ドロップなどの直感的な操作でデータの可視化や簡単な分析ができるツール(BIツールなど)も増えています。現場の担当者が自らデータを活用できるような、使いやすさを重視したツール選定も、人材不足を補う一つの方法です。

IoT導入を成功させるための4ステップ

IoT導入は、単に新しい技術を導入するだけの「手段」であってはなりません。明確な「目的」を持ち、計画的に進めることが成功の絶対条件です。ここでは、IoT導入を成功に導くための実践的な4つのステップを解説します。

① 目的の明確化と課題の洗い出し

IoT導入プロジェクトで最も重要な、すべての起点となるステップです。「何のためにIoTを導入するのか」という目的を、具体的かつ定量的に設定します。ここでありがちな失敗が、目的が曖昧なまま「とりあえずIoTをやってみよう」と始めてしまう「手段の目的化」です。

- 目的設定の具体例(KGI/KPI):

- 生産性向上: 「Aラインの生産性を現状から15%向上させる」「OEE(総合設備効率)を85%まで引き上げる」

- コスト削減: 「工場全体の電力コストを年間10%削減する」「予知保全の導入により、年間メンテナンスコストを20%削減する」

- 品質向上: 「製品Xの不良率を現在の0.5%から0.1%まで低減させる」「顧客からの品質クレーム件数を半減させる」

- 安全確保: 「休業災害の発生件数をゼロにする」

これらの目的を達成するために、次に現場が抱える具体的な課題を洗い出します。経営層だけで考えるのではなく、実際に現場で働く作業員やライン長、保全部門など、様々な立場の人からヒアリングを行うことが重要です。

- 課題の洗い出しの例:

- 「NC旋盤が原因不明で頻繁に止まる(チョコ停)」

- 「熟練工のAさんがいないと、金型の交換に時間がかかりすぎる」

- 「部品Bの在庫が急になくなり、ラインが止まることが月に一度ある」

- 「目視検査では、微細な傷の見逃しが後を絶たない」

このように、「目的(あるべき姿)」と「課題(現状)」のギャップを明確にし、そのギャップを埋めるためにIoTをどう活用するのか、というストーリーを描くことが、プロジェクトの羅針盤となります。

② 導入計画の策定とスモールスタートの検討

目的と課題が明確になったら、それを実現するための具体的な実行計画を策定します。

- 計画に盛り込むべき項目:

- 導入範囲: どの工場、どの生産ライン、どの設備を対象にするか。

- 技術選定: どのようなセンサー、デバイス、ネットワーク、クラウド、アプリケーションを使用するか。

- スケジュール: いつまでに何を完了させるか、詳細なマイルストーンを設定。

- 体制: プロジェクトリーダー、各部門の担当者、外部パートナーなど、誰が責任を持って推進するか。

- 予算: 初期投資と運用コストを算出し、費用対効果(ROI)を試算する。

この際、特に推奨されるのが「スモールスタート」という考え方です。最初から工場全体を対象にするような大規模なプロジェクトは、リスクが高く、失敗した際のダメージも大きくなります。

そうではなく、ステップ①で洗い出した課題の中から、最も効果が見込まれ、かつ実現可能性が高いもの(例えば、最もクリティカルなボトルネックとなっている工程など)を一つ選び、そこから始めるのが賢明です。スモールスタートには、以下のようなメリットがあります。

- 低リスク: 投資額を抑えられるため、失敗した際のリスクが小さい。

- 早期の成果創出: 短期間で目に見える成果を出しやすく、関係者のモチベーション維持や経営層への説得材料になる。

- ノウハウの蓄積: 小規模な導入を通じて、自社に合ったIoT活用のノウハウや課題を学ぶことができる。

- 柔軟な軌道修正: 小さな失敗から学び、次のステップに活かすといったアジャイルな進め方が可能になる。

③ PoC(概念実証)の実施と効果検証

導入計画に基づき、本格導入の前に「PoC(Proof of Concept:概念実証)」を実施します。PoCとは、新しい技術やアイデアが、実際に想定通りの効果をもたらすか、技術的に実現可能かを、小規模な環境で検証するプロセスです。

例えば、「特定の工作機械に振動センサーを取り付け、故障の予兆を検知できるか」というテーマでPoCを行う場合、実際にセンサーを取り付けて数週間から数ヶ月間データを収集・分析し、本当に異常検知が可能かどうかを確かめます。

PoCの目的は、「うまくいくことを証明する」ことだけではありません。「うまくいかない理由を発見する」ことも、同様に重要です。

- PoCで検証すべきこと:

- 技術的実現性: 選定したセンサーやネットワークで、必要なデータを安定して取得できるか。

- 有効性: 収集したデータから、期待した成果(例:異常の検知、ボトルネックの特定など)が得られるか。

- 費用対効果: PoCの結果から、本格導入した場合の投資対効果(ROI)をより正確に見積もる。

- 運用面の課題: 現場の作業員が問題なく使えるか、運用負荷はどの程度か、といった実用面での課題を洗い出す。

PoCで得られた客観的なデータと知見に基づいて、本格導入に進むべきか、計画を修正すべきか、あるいは中止すべきかを判断します。このPoCのステップを丁寧に行うことが、最終的な失敗のリスクを大幅に低減させます。

④ 本格導入と継続的な改善

PoCで有効性が確認できたら、いよいよ本格的な導入フェーズに移ります。PoCの結果を踏まえ、対象範囲を計画通りに拡大していきます。

しかし、IoTの導入は、システムが稼働した時点で完了ではありません。むしろ、そこが本当のスタートです。収集されたデータを活用し、継続的に業務を改善していくサイクルを定着させることが、IoTの価値を最大化する上で不可欠です。

- 本格導入後の流れ:

- データ活用: 常にダッシュボードを監視し、データから得られる気づきを日々の改善活動に活かす。

- 効果測定: 導入前に設定したKPI(生産性、コスト、品質など)が、実際にどの程度改善されたかを定期的に測定・評価する。

- PDCAサイクルの実践: 評価結果に基づいて、次の改善計画(Plan)を立て、実行(Do)し、評価(Check)し、改善(Act)するというサイクルを回し続ける。

- 横展開: 一つのラインで成功したモデルケースを、他のラインや他の工場へと展開していく。

IoT導入は一度きりのイベントではなく、データという新たな経営資源を活用して、企業が進化し続けるための旅路です。現場の従業員を巻き込み、データ活用の文化を組織全体に根付かせていくことが、長期的な成功の鍵となります。

製造業向けおすすめIoTツール・ソリューション5選

IoT導入を成功させるには、自社の目的や課題に合ったツールやソリューションを選定することが極めて重要です。ここでは、製造業向けに提供されている代表的なIoTプラットフォームやソリューションを5つ紹介します。それぞれに特徴があるため、自社の状況と照らし合わせながら検討の参考にしてください。

| ツール・ソリューション名 | 提供企業 | 特徴 |

|---|---|---|

| FA-Panel | 株式会社キーエンス | プログラミング不要で現場のFA機器と簡単接続。データ収集・可視化に特化し、現場主導の改善活動を支援。 |

| COLMINA | 富士通株式会社 | 設計から製造、保守まで、ものづくりの全プロセスを支援する豊富なアプリケーション群を提供するデジタルプレイス。 |

| ThingWorx | PTCジャパン株式会社 | 迅速なIoTアプリケーション開発を可能にする産業向けプラットフォーム。AR(拡張現実)との連携も強力。 |

| Azure IoT | 日本マイクロソフト株式会社 | Microsoftの強力なクラウド基盤上で動作。高い拡張性とセキュリティ、AI/MLサービスとのシームレスな連携が強み。 |

| AWS IoT | アマゾン ウェブ サービス ジャパン合同会社 | AWSの多様なサービスと連携可能。スモールスタートからグローバルな大規模展開まで柔軟に対応できるスケーラビリティが特徴。 |

① FA-Panel(キーエンス)

FA-Panelは、FA(ファクトリーオートメーション)機器のトップメーカーであるキーエンスが提供する、製造現場向けのデータ活用ソフトウェアです。

主な特徴:

- 接続の容易さ: キーエンス製のPLC、センサー、画像処理システムはもちろん、主要メーカーのPLCとも簡単に接続でき、既存の設備を活かしたデータ収集が可能です。

- プログラミング不要: 専門的なプログラミング知識がなくても、マウス操作だけでデータの収集設定や画面(ダッシュボード)の作成ができます。これにより、現場の担当者が主導で「見える化」を推進できます。

- 豊富な可視化機能: 設備の稼働状況を示すアンドン表示、生産数のグラフ表示、アラーム履歴の集計など、製造現場で求められる可視化機能が標準で搭載されています。

このような企業におすすめ:

- まずは手軽に現場の「見える化」から始めたい企業。

- IT専門の人材が不足しており、現場主導で改善活動を進めたい企業。

- 既にキーエンス製品を多く導入している企業。

(参照:株式会社キーエンス 公式サイト)

② COLMINA(富士通)

COLMINA(コルミナ)は、富士通が提供する、ものづくり企業向けのデジタルプレイス(プラットフォーム)です。

主な特徴:

- 網羅的なサービス群: 単なるデータの見える化にとどまらず、設計、生産準備、製造、保守・サービスといった、ものづくりのバリューチェーン全体をカバーする多種多様なアプリケーションが用意されています。

- インテグレーション力: 富士通が長年培ってきた製造業における知見とシステムインテグレーション力を活かし、企業の個別課題に応じた最適なソリューションの提案・構築が可能です。

- エコシステム: パートナー企業が提供する様々なアプリケーションやデバイスもCOLMINA上で利用でき、幅広い選択肢の中から最適なものを組み合わせることができます。

このような企業におすすめ:

- 工場の一部の課題解決だけでなく、将来的にはサプライチェーン全体を含めたDXを目指している企業。

- 自社の業務プロセスに合わせた、より高度で複雑なシステム構築を求めている企業。

- 豊富な実績を持つパートナーによる手厚い導入支援を期待する企業。

(参照:富士通株式会社 公式サイト)

③ ThingWorx(PTCジャパン)

ThingWorxは、CADやPLMソフトウェアで世界的に知られるPTCが提供する、産業用IoT(IIoT)プラットフォームです。

主な特徴:

- 迅速なアプリケーション開発: コーディングを最小限に抑え、ドラッグ&ドロップなどの視覚的な操作で迅速にIoTアプリケーションを構築できる「ラピッド・アプリケーション開発(RAD)」環境を提供します。

- 高い接続性と拡張性: 様々な産業用プロトコルに標準で対応しており、多種多様な設備やシステムと容易に接続できます。また、プラットフォームとしての拡張性も高く、企業の成長に合わせて機能を拡張していけます。

- AR(拡張現実)との連携: PTCが提供するAR開発プラットフォーム「Vuforia」とシームレスに連携できます。これにより、現実の設備にデジタルの情報を重ねて表示し、遠隔からの作業支援やメンテナンス業務の効率化などを実現できます。

このような企業におすすめ:

- 自社のニーズに合わせて、独自のIoTアプリケーションを迅速に開発したい企業。

- AR技術を活用した、次世代の保守・サービスやトレーニングに関心がある企業。

- グローバルで豊富な導入実績を持つ、先進的なプラットフォームを求めている企業。

(参照:PTCジャパン株式会社 公式サイト)

④ Azure IoT(Microsoft)

Azure IoTは、日本マイクロソフトが提供するクラウドプラットフォーム「Microsoft Azure」上で利用できる、一連のIoT向けサービス群です。

主な特徴:

- 強力なクラウド基盤: 世界中にデータセンターを持つAzureの堅牢なインフラ上で動作するため、高い信頼性、スケーラビリティ、セキュリティを誇ります。

- AI/MLとの親和性: Azure Machine LearningやCognitive Servicesといった、Microsoftが誇る最先端のAI・機械学習サービスと簡単に連携できます。これにより、予知保全や画像分析など、高度なデータ分析を実装しやすくなります。

- 豊富なサービスコンポーネント: デバイス管理、データ収集、ストリーム分析、可視化など、IoTシステム構築に必要な機能が個別のサービスとして提供されており、それらをレゴブロックのように組み合わせて自社に最適なシステムを構築できます。

このような企業におすすめ:

- 既にOffice 365やDynamics 365など、Microsoft製品を全社的に利用している企業。

- AIや機械学習を活用した、高度なデータ分析・予測を行いたい企業。

- グローバルに拠点を展開しており、世界中で一貫したIoT基盤を構築したい企業。

(参照:日本マイクロソフト株式会社 公式サイト)

⑤ AWS IoT(Amazon Web Services)

AWS IoTは、アマゾン ウェブ サービス(AWS)が提供する、マネージド型のクラウドサービス群です。

主な特徴:

- 圧倒的なスケーラビリティ: 世界シェアトップクラスのクラウドプラットフォームであるAWSを基盤としており、数台のデバイスからのスモールスタートから、数百万、数千万台のデバイスを接続する大規模なシステムまで、ビジネスの成長に合わせてシームレスに拡張できます。

- 幅広いサービスポートフォリオ: AWSが提供する200以上の膨大なサービス(データベース、ストレージ、分析、AI/MLなど)と自由に組み合わせることができ、極めて柔軟でパワフルなシステムを構築可能です。

- 従量課金制: 多くのサービスが使った分だけ支払う従量課金制のため、初期投資を抑えてIoT導入を始めることができます。

このような企業におすすめ:

- まずは小さく始めて、将来的に大規模な展開を視野に入れているスタートアップや企業。

- 最新のクラウド技術を積極的に活用し、自社で柔軟にシステムを構築・運用したい企業。

- 既にWebサービスなどでAWSの利用経験がある企業。

(参照:アマゾン ウェブ サービス ジャパン合同会社 公式サイト)

まとめ

本記事では、製造業におけるIoTの基本的な仕組みから、導入のメリット、具体的な活用方法、そして成功へのステップまでを網羅的に解説してきました。

現代の製造業が直面する、人手不足、技術継承、多様化するニーズ、設備の老朽化といった深刻な課題は、従来のやり方の延長線上では解決が困難です。IoTは、これらの構造的な課題を克服し、企業の競争力を根本から変革するポテンシャルを秘めた、極めて重要な経営戦略です。

工場の稼働状況を見える化し、データに基づいてボトルネックを解消することで生産性を向上させ、AIを活用して検査を自動化し、製造条件を最適化することで品質を安定させ、エネルギーや在庫の無駄をなくすことでコストを削減する。そして、熟練者の技をデータとして継承していく。これらは、IoTがもたらす価値のほんの一部に過ぎません。

しかし、その導入にはコスト、セキュリティ、人材といった現実的な課題も伴います。これらの壁を乗り越えるためには、「何のために導入するのか」という目的を明確にし、小さな成功体験を積み重ねながら着実に進める「スモールスタート」と「PoC」のアプローチが不可欠です。

IoTの導入は、もはや一部の先進企業だけのものではありません。自社の課題を解決し、未来の競争を勝ち抜くために、すべての製造業が真剣に向き合うべきテーマです。この記事が、皆様のIoT導入に向けた第一歩を踏み出すための一助となれば幸いです。