現代の製造業は、深刻な人手不足、グローバルな競争激化、そして多様化する顧客ニーズといった数多くの課題に直面しています。これらの複雑な課題を乗り越え、持続的な成長を遂げるための鍵として、デジタルトランスフォーメーション(DX)の推進が不可欠です。

しかし、「DXと言われても、何から始めれば良いのか分からない」「自社に合ったツールがどれか判断できない」といった悩みを抱える経営者や担当者の方も多いのではないでしょうか。

この記事では、製造業におけるDXの基礎知識から、DX推進が必要とされる背景、具体的なメリット、そして導入時の注意点までを網羅的に解説します。さらに、目的別に分類したDXツールの種類や、失敗しないための選び方のポイント、2024年最新のおすすめツール25選を詳しく紹介します。

この記事を最後まで読めば、自社の課題を解決し、競争力を高めるための最適なDXツールを見つけるための具体的な道筋が見えるはずです。

目次

製造業におけるDXとは

製造業におけるDX(デジタルトランスフォーメーション)とは、単にデジタルツールを導入することではありません。AI、IoT、クラウドなどの先進的なデジタル技術を活用して、設計、調達、製造、販売、保守といった一連の事業プロセスや、製品・サービス、さらには企業文化やビジネスモデルそのものを根本から変革し、新たな価値を創出することを指します。

経済産業省が公表した「DX推進ガイドライン」では、DXを次のように定義しています。

「企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること」

参照:経済産業省「デジタルトランスフォーメーションを推進するためのガイドライン(DX推進ガイドライン)」

つまり、製造業のDXは、デジタル技術を「手段」として、企業のあり方全体を未来志向で変革していく壮大な取り組みなのです。例えば、熟練技術者の勘や経験に頼っていた作業をデータ化・AIで解析して最適化したり、製品にセンサーを付けて稼働状況を遠隔監視し、故障前にメンテナンスを行う「予知保全サービス」を提供したりすることが挙げられます。

重要なのは、既存業務の延長線上で効率化を図るだけでなく、データ活用を前提とした新しい価値提供の仕組みを構築し、競争優位性を確立することです。

DXとIT化・自動化の違い

DXを正しく理解するためには、「IT化」や「自動化」との違いを明確に区別することが重要です。これらはしばしば混同されがちですが、その目的とスコープ(範囲)において大きな違いがあります。

| 項目 | IT化 | 自動化 | DX(デジタルトランスフォーメーション) |

|---|---|---|---|

| 目的 | 既存業務の効率化・省力化(部分最適) | 特定作業の無人化・省人化 | ビジネスモデルや業務プロセスの変革、新価値創造(全体最適) |

| スコープ | 業務プロセスの一部 | 特定の作業・タスク | 企業活動の全般(組織、文化、ビジネスモデルを含む) |

| 技術活用 | デジタルツールによる既存業務の置き換え | ロボットやソフトウェアによる定型作業の代替 | データとデジタル技術を前提とした新たな仕組みの構築 |

| 具体例 | ・紙の図面をCADデータで管理 ・Excelでの手動集計 ・メールでの情報共有 |

・産業用ロボットによる溶接・塗装 ・RPAによるデータ入力作業の自動化 ・自動倉庫システム |

・IoTで収集した稼働データに基づく予知保全サービスの提供 ・AIによる需要予測に基づいた生産計画の自動最適化 ・顧客の利用データを活用した製品開発(マスカスタマイゼーション) |

IT化(デジタル化)とは、既存のアナログな業務プロセスをデジタル技術に置き換えることを指します。これは「守りのIT」とも呼ばれ、主な目的は業務の効率化やコスト削減です。例えば、紙の伝票を電子データにしたり、手作業での集計をExcelのマクロで行ったりすることがIT化にあたります。これはあくまで既存の業務を前提とした「部分最適」のアプローチです。

自動化は、IT化の一環とも考えられますが、より具体的に「人が行っていた作業を機械やソフトウェアに代替させること」に焦点を当てています。工場の生産ラインに導入される産業用ロボットや、事務作業を代行するRPA(Robotic Process Automation)などが代表例です。これも、特定のタスクの効率化や省人化を目的としています。

一方でDXは、これらのIT化や自動化を内包しつつも、より広範で抜本的な変革を目指します。単なる効率化に留まらず、デジタル技術の活用を前提として、ビジネスのやり方そのものを変え、新たな顧客価値や収益源を生み出す「攻めのIT」のアプローチです。

架空の金属加工会社の例で考えてみましょう。

- IT化以前: 設計図は紙で管理。加工条件は職人が長年の経験で判断。受注管理は手書きの台帳。

- IT化/自動化: CADを導入し、設計図をデータ化。NC工作機械を導入し、一部の加工作業を自動化。受注管理をExcelで行う。

- DX:

- 工場内の全ての工作機械をネットワークに接続し、IoTセンサーで稼働状況や加工データをリアルタイムに収集。

- 収集したデータをAIが解析し、最も効率的な加工条件や工具の交換時期を予測。

- クラウドベースの生産管理システムを導入し、営業担当が外出先からでも受注状況や生産進捗を確認可能に。

- 顧客ごとに異なる仕様の製品を、効率的に生産する「マスカスタマイゼーション」体制を構築。

- 最終的には、自社の生産能力をプラットフォームとして外部に提供し、小ロットの加工を請け負う新たなサービスを開始。

このように、DXはIT化や自動化といった個別の取り組みを繋ぎ合わせ、データという血流を会社全体に巡らせることで、企業全体の競争力を根底から向上させる経営戦略そのものなのです。

製造業でDX推進が必要とされる3つの背景

なぜ今、多くの製造業でDXの推進が急務となっているのでしょうか。その背景には、避けては通れない3つの大きな環境変化が存在します。これらの課題は、個別に対応するだけでは不十分であり、DXによる包括的なアプローチが求められています。

① 深刻な人手不足と技術継承の問題

日本の製造業が直面する最も深刻な課題の一つが、少子高齢化に伴う労働人口の減少と、それに起因する人手不足です。総務省統計局の「労働力調査」によると、日本の生産年齢人口(15~64歳)は1995年をピークに減少を続けており、この傾向は今後も続くと予測されています。

(参照:総務省統計局 労働力調査)

特に製造現場では、若手の担い手不足が顕著であり、多くの企業が人材確保に苦慮しています。この人手不足は、単に労働力が足りないという問題に留まりません。

さらに深刻なのが、熟練技術者の高齢化と、彼らが持つ高度な技術・ノウハウの継承問題です。長年の経験を通じて培われた「匠の技」は、言語化やマニュアル化が難しい「暗黙知」であることが多く、退職と共に失われてしまうリスクが非常に高まっています。この技術・ノウハウの断絶は、製品の品質低下や生産性の悪化に直結し、企業の競争力の根幹を揺るがしかねません。

こうした課題に対し、DXは有効な解決策を提示します。

- 省人化・省力化: RPAや産業用ロボットを導入して定型業務や単純作業を自動化することで、限られた人員をより付加価値の高い業務に集中させることができます。

- 技術・ノウハウの形式知化: 熟練技術者の作業を動画で撮影し、AIで解析して手順をマニュアル化したり、センサーで取得したデータを基に最適な作業条件を割り出したりすることで、暗黙知を誰もが参照できる「形式知」へと変換できます。これにより、若手従業員でも早期に高品質な作業が可能となり、スムーズな技術継承が実現します。

- 遠隔支援: スマートグラスなどを活用すれば、遠隔地にいる熟練技術者が現場の若手作業員に指示を出すことも可能です。これにより、一人の熟練者が複数の現場をサポートできるようになります。

人手不足と技術継承は、もはや避けて通れない構造的な問題です。DXは、人の力とデジタルの力を融合させ、この難局を乗り越えるための強力な武器となります。

② グローバルな競争の激化

インターネットの普及により、市場のグローバル化は加速し、日本の製造業は世界中の企業との厳しい競争に晒されています。特に、安価な労働力を武器とする新興国メーカーの台頭は大きな脅威です。単なる価格競争に陥れば、コスト構造の異なる日本の製造業が不利になることは避けられません。

こうした状況下で、世界各国の製造業は国家レベルでDXを推進し、競争力強化を図っています。代表的なものが、ドイツ政府が主導する「インダストリー4.0」です。これは、工場内のあらゆるモノ(機械、センサー、製品など)をインターネットで繋ぐ「サイバーフィジカルシステム(CPS)」を構築し、スマートファクトリー化を目指す構想です。これにより、徹底した生産性の向上、マスカスタマイゼーションの実現、新たな付加価値サービスの創出などを狙っています。

同様に、アメリカではゼネラル・エレクトリック(GE)などが中心となり、「インダストリアル・インターネット・コンソーシアム(IIC)」を設立し、産業分野におけるIoT活用の標準化などを推進しています。

このような世界の潮流から取り残されれば、日本の製造業はじり貧にならざるを得ません。グローバルな競争で勝ち抜くためには、価格以外の付加価値で勝負できる体制を構築することが不可欠です。

DXは、そのための具体的な手段を提供します。

- 高付加価値化: 顧客の利用データを分析して潜在的なニーズを掘り起こし、これまでにない革新的な製品を開発する。

- 生産性の向上: AIやIoTを活用して生産プロセスを最適化し、コストを削減しながらリードタイムを短縮する。

- 新たなビジネスモデル: 製品を売り切るだけでなく、稼働データに基づくメンテナンスサービス(コト売り)を提供し、継続的な収益源を確保する。

DXに取り組むことは、もはや選択肢ではなく、グローバル市場で生き残るための必須条件と言えるでしょう。

③ 顧客ニーズの多様化と変化

現代の消費者は、インターネットを通じて膨大な情報にアクセスでき、その価値観やニーズはかつてないほど多様化・複雑化しています。かつてのような「良いモノを作れば売れる」という大量生産・大量消費の時代は終わりを告げました。

現代の市場で求められているのは、以下のような価値です。

- マスカスタマイゼーション: 大量生産の効率性を維持しつつ、個々の顧客の好みに合わせた製品を提供する。例えば、自動車のオプションや住宅の仕様を自由に組み合わせられるような生産方式です。

- 短納期化: 注文してから製品が手元に届くまでの時間を、可能な限り短縮してほしいという要求。

- 提供価値の変化(モノからコトへ): 製品そのものの所有価値(モノ)だけでなく、製品を通じて得られる体験やサービス(コト)に価値を見出す傾向が強まっています。例えば、単に空調機器を販売するだけでなく、快適な空間を月額で提供するサブスクリプションサービスなどが挙げられます。

こうした変化の激しい顧客ニーズに、従来の硬直的な生産体制やビジネスモデルで対応することは極めて困難です。

DXは、このような市場の変化に柔軟かつ迅速に対応するための基盤を構築します。

- 需要予測の高度化: SFA/CRMに蓄積された顧客データや市場のトレンドデータをAIで分析し、精度の高い需要予測を行うことで、欠品や過剰在庫を防ぎ、生産計画を最適化できます。

- 柔軟な生産体制の構築: 生産管理システムやMES(製造実行システム)を導入し、設計から製造までのデータを一気通貫で連携させることで、多品種少量生産や仕様変更に迅速に対応できるアジャイルな生産体制を構築できます。

- 顧客接点の強化: IoTで製品の利用状況を把握し、顧客が問題を認識する前に適切なサポートを提供したり、CRMを通じて顧客一人ひとりにパーソナライズされた情報を提供したりすることで、顧客エンゲージメントを高めることができます。

顧客起点の価値創造こそが現代のビジネスの要諦であり、それを実現するためのエンジンがDXなのです。

製造業がDXツールを導入する5つのメリット

DXの必要性が高まる中、実際にDXツールを導入することで、企業は具体的にどのような恩恵を受けられるのでしょうか。ここでは、製造業がDXツールを導入することによって得られる5つの主要なメリットを、具体的なシーンを交えながら詳しく解説します。

① 生産性の向上

製造業における生産性向上とは、より少ない投入資源(人、時間、コスト)で、より多くの価値(生産量、品質)を生み出すことです。DXツールは、これまで見えなかった非効率な部分を可視化し、データに基づいて改善することで、生産性を飛躍的に高めるポテンシャルを秘めています。

- リアルタイムな進捗管理とボトルネックの特定:

従来の生産現場では、「どの工程が遅れているのか」「どこに仕掛品が滞留しているのか」といった状況把握が、現場担当者の報告や定期的な巡回に依存していました。生産管理システムやMES(製造実行システム)を導入し、各工程に設置したセンサーやタブレットから実績データをリアルタイムに収集することで、生産状況がダッシュボード上で一目で可視化されます。これにより、管理者は即座にボトルネックとなっている工程を特定し、応援人員の配置や生産計画の見直しといった的確な対策を迅速に講じることができます。 - 定型業務の自動化によるコア業務への集中:

製造業には、部品の発注、日報の作成、検査データの転記など、多くの定型的な事務作業が存在します。RPAツールを導入すれば、こうしたPC上の繰り返し作業をソフトウェアロボットに任せることができます。これにより、従業員は単純作業から解放され、改善活動や技術開発といった、より創造的で付加価値の高いコア業務に集中できるようになります。これは従業員のモチベーション向上にも繋がり、組織全体の生産性を底上げします。 - データに基づく最適な生産計画:

過去の生産実績、受注情報、在庫状況、設備の稼働率といった膨大なデータをAIに分析させることで、人手では困難だった精度の高い需要予測や、最適な生産スケジューリングが可能になります。これにより、急な受注変動にも柔軟に対応しつつ、リードタイムの短縮と設備稼働率の最大化を両立させることができます。

② 品質の安定と向上

製品の品質は、製造業の生命線です。DXツールは、属人的な判断や勘に頼っていた品質管理を、客観的なデータに基づいた科学的なアプローチへと変革し、品質の安定と向上に大きく貢献します。

- 不良品の流出防止と原因究明の迅速化:

高解像度カメラと画像認識AIを組み合わせることで、人では見逃しがちな微細な傷や欠陥をインラインで自動検知できます。これにより、不良品が後工程や市場に流出するのを未然に防ぎます。また、品質管理システムを導入し、製品一つひとつに紐づく製造条件(温度、圧力、時間など)や検査結果をデータとして記録しておくことで、万が一不良が発生した際に、その原因を迅速に特定し、再発防止策を的確に講じることが可能になります(トレーサビリティの確保)。 - 製造プロセスの最適化:

製品の品質は、様々な製造条件の組み合わせによって決まります。IoTセンサーで収集した膨大な製造プロセスデータと、最終製品の品質データをAIで相関分析することにより、「どのパラメータが品質に最も影響を与えるか」といった品質を左右する重要因子を特定できます。この知見に基づき製造条件を最適化することで、常に安定した高品質な製品を生み出すことが可能になります。 - 検査業務の標準化と効率化:

熟練検査員の目視に頼っていた外観検査は、個人のスキルや体調によって判断基準がばらつくリスクがありました。画像認識AIによる自動検査は、常に一定の基準で判定を行うため、品質のばらつきを抑えることができます。また、検査結果を自動でデジタルデータとして記録することで、報告書作成の手間を削減し、検査業務全体を効率化します。

③ コスト削減

生産性向上や品質向上は、結果的に様々なコストの削減にも繋がります。DXツールは、直接的な経費削減だけでなく、機会損失の防止といった間接的なコスト削減にも寄与します。

- 人件費・採用コストの最適化:

RPAや産業用ロボットによる自動化・省人化は、残業代や休日出勤手当といった直接的な人件費を削減します。また、省人化によって生まれた余剰人員を新規事業や高付加価値業務に再配置することで、新たな人材を採用することなく事業を拡大でき、採用コストや教育コストの抑制に繋がります。 - 設備メンテナンスコストの削減:

設備の突発的な故障は、生産ラインの停止による機会損失だけでなく、緊急の修理費用や部品交換費用など、多大なコストを発生させます。設備管理システムを導入し、IoTセンサーで設備の振動や温度などを常時監視することで、故障の予兆を事前に検知する「予知保全」が可能になります。これにより、計画的なメンテナンスが可能となり、ダウンタイムとトータルメンテナンスコストを大幅に削減できます。 - 在庫コスト・廃棄ロスの削減:

生産管理システムやERPを導入して、リアルタイムの在庫情報を正確に把握することで、過剰在庫や部品の欠品を防ぎます。特に、AIによる高精度な需要予測は、最適な在庫水準を維持する上で非常に有効です。これにより、在庫保管スペースや管理コスト、材料の廃棄ロスを削減できます。 - ペーパーレス化による諸経費の削減:

図面、作業指示書、検査記録表などを電子化することで、紙代、印刷代、ファイルやキャビネットなどの備品代、さらには書類の保管スペースにかかるコストを削減できます。

④ 技術・ノウハウのデータ化と継承

「深刻な人手不足と技術継承の問題」でも触れた通り、熟練技術者の暗黙知の喪失は、製造業にとって死活問題です。DXは、この無形の資産を、誰もが活用できる有形の資産(データ)へと変換する強力な手段となります。

- 暗黙知の形式知化:

熟練技術者の手元の動きをカメラで撮影したり、スマートグラスを装着してもらって視線の動きを記録したりすることで、「なぜそのように作業するのか」「どこを見て判断しているのか」といった暗黙知をデータとして可視化できます。これらのデータを基に、動画マニュアルや作業手順書を作成すれば、若手従業員は具体的なお手本を見ながら効率的に技術を学ぶことができます。 - ナレッジデータベースの構築:

過去のトラブル事例や、その際の対処法、改善提案などをデータベースに蓄積し、全社で共有できる仕組みを構築します。これにより、同じ問題が発生した際に、担当者が過去の知見を参照して迅速に解決できるようになります。AIチャットボットなどを活用すれば、自然言語で質問するだけで、関連する過去の事例やマニュアルを提示してくれるようなシステムも構築可能です。 - リモートでの技術支援:

遠隔地にいる経験豊富な技術者が、ウェアラブルカメラやタブレット端末を通じて、現場の映像をリアルタイムで共有しながら、若手作業員に的確な指示を出すことができます。これにより、移動時間やコストをかけずに、質の高い技術指導が可能となり、人材育成を加速させます。

⑤ 新たなビジネスモデルの創出

DXがもたらす最大のメリットは、単なる業務効率化に留まらず、企業の収益構造そのものを変革する新たなビジネスモデルの創出を可能にする点にあります。

- 「モノ売り」から「コト売り」への転換(サービタイゼーション):

自社製品にIoTセンサーを組み込んで顧客に出荷し、稼働データを収集・分析します。このデータを活用することで、製品を販売して終わり(モノ売り)ではなく、製品のライフサイクル全体を通じたサービス(コト売り)を提供できるようになります。例えば、建設機械メーカーが、機械の稼働データから予知保全サービスや、燃料消費を最適化するコンサルティングサービスを提供するといった事例が挙げられます。これは、安定した継続的な収益(リカーリングレベニュー)をもたらし、顧客との関係性を強化します。 - データ駆動型の製品開発:

顧客が実際に製品をどのように使用しているか(利用頻度、利用環境、よく使われる機能など)をデータで把握することで、漠然とした仮説ではなく、客観的な事実に基づいた製品改善や新製品開発が可能になります。これにより、顧客満足度の高い、市場で本当に求められる製品を生み出すことができます。 - マスカスタマイゼーションの実現:

SFA/CRMで管理する顧客情報や商談内容と、CADや生産管理システムを連携させることで、顧客一人ひとりの詳細な要望に応じたカスタム製品を、効率的に設計・生産する体制を構築できます。これは、他社にはない独自の価値を提供し、価格競争からの脱却を可能にします。

これらのメリットは相互に関連し合っており、一つのメリットが他のメリットを誘発する好循環を生み出します。DXツールへの投資は、未来の成長に向けた戦略的な一手となるのです。

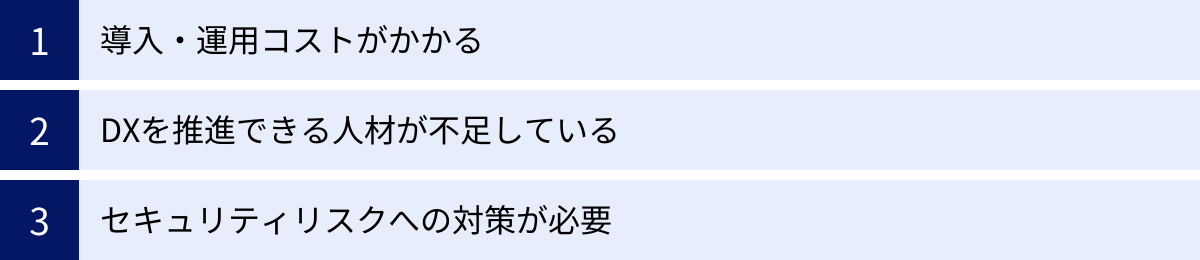

DXツール導入で注意すべき3つのポイント

DXツールは製造業に多くのメリットをもたらしますが、その導入は必ずしも順風満帆に進むわけではありません。計画段階で想定しておくべき課題やリスクも存在します。ここでは、DXツール導入で特に注意すべき3つのポイントを挙げ、その対策についても解説します。これらの課題を事前に認識し、対策を講じることで、導入プロジェクトの成功確率を大きく高めることができます。

① 導入・運用コストがかかる

DXツールの導入には、相応の金銭的コストが発生します。これを無視して計画を進めると、予算オーバーになったり、期待した効果が得られずに投資が無駄になったりする可能性があります。

- 初期導入コスト:

これには、ソフトウェアのライセンス購入費用や、自社の業務に合わせて機能をカスタマイズする際の開発費用が含まれます。特に、大規模なERPシステムや、オンプレミス型(自社サーバーにインストールするタイプ)のシステムを導入する場合、サーバーやネットワーク機器などのハードウェア購入費用も必要となり、数百万から数千万円規模の投資になることも珍しくありません。 - 運用・保守コスト(ランニングコスト):

ツールを導入して終わりではありません。クラウド型(SaaS)のツールであれば月額または年額の利用料が継続的に発生します。また、システムの安定稼働を維持するための保守費用、定期的なバージョンアップへの対応費用、トラブル発生時のサポート費用なども考慮に入れる必要があります。目先の初期費用だけでなく、長期的な視点で総所有コスト(TCO: Total Cost of Ownership)を算出することが重要です。 - 見えないコスト:

従業員が新しいツールに慣れるまでの教育・トレーニング費用や、それに伴う一時的な生産性の低下も、見えないコストとして認識しておくべきです。

【対策】

- スモールスタート: 最初から全社的に大規模なシステムを導入するのではなく、特定の部署や工程に限定して小規模に導入を始める「スモールスタート」が有効です。小さな成功体験を積み重ね、効果を実証しながら段階的に適用範囲を広げていくことで、リスクと初期投資を抑えることができます。

- クラウド型(SaaS)ツールの活用: オンプレミス型に比べて、クラウド型ツールはサーバーなどのインフラ投資が不要で、月額課金制のものが多いため、初期費用を大幅に抑えることができます。

- 補助金の活用: 国や地方自治体は、中小企業のIT導入やDX推進を支援するための様々な補助金制度を用意しています。後述する「IT導入補助金」や「ものづくり補助金」などを活用することで、コスト負担を軽減できます。

② DXを推進できる人材が不足している

多くの中小企業にとって、最も深刻な課題がDX人材の不足です。高機能なツールを導入しても、それを使いこなし、業務変革をリードできる人材がいなければ、宝の持ち腐れになってしまいます。

- ITスキルと業務知識の両立の難しさ:

DXを成功させるには、デジタル技術に関する知識(ITスキル)と、自社の製造プロセスや業界特有の課題を深く理解していること(業務知識)の両方が不可欠です。しかし、この両方を高いレベルで兼ね備えた人材は極めて希少であり、採用市場でも獲得競争が激化しています。 - 経営層の理解不足:

DXはトップダウンで進めるべき経営課題ですが、経営層がDXの重要性や可能性を十分に理解していないケースも少なくありません。「現場の効率化は現場に任せる」「ITはコスト」といった古い考え方では、全社的な変革は進みません。 - 現場の抵抗:

長年慣れ親しんだやり方を変えることに対して、現場の従業員から抵抗感が示されることもあります。「新しいツールを覚えるのが面倒だ」「今のやり方で問題ない」といった反発は、DX推進の大きな障壁となります。

【対策】

- 外部専門家の活用: 無理に自社内だけで完結しようとせず、DXコンサルタントやITベンダーなど、外部の専門家の知見を積極的に活用しましょう。彼らは豊富な経験と客観的な視点から、自社に合った戦略立案やツール選定をサポートしてくれます。

- 社内人材の育成: 長期的な視点では、社内でのDX人材育成が不可欠です。特定の従業員をDX推進担当者に任命し、研修やセミナーへの参加を奨励したり、資格取得を支援したりする制度を整えましょう。重要なのは、IT部門だけでなく、製造や営業といった各部門から意欲のある人材を選抜し、部門横断的なチームを組成することです。

- 丁寧なコミュニケーションとビジョンの共有: 経営層が「なぜDXが必要なのか」「DXによって会社をどう変えたいのか」というビジョンを、自身の言葉で繰り返し社内に発信することが極めて重要です。また、導入プロセスにおいては、現場の従業員の意見を丁寧にヒアリングし、彼らの不安や懸念に寄り添う姿勢が求められます。ツールの導入によって、彼らの仕事が奪われるのではなく、より楽に、より付加価値の高いものになるというメリットを具体的に示すことで、協力を得やすくなります。

③ セキュリティリスクへの対策が必要

工場がインターネットに繋がる「スマートファクトリー化」は、生産性向上に大きく貢献する一方で、新たなセキュリティリスクをもたらします。これまで外部のネットワークから隔離されていた工場内の制御システム(OT: Operational Technology)が、インターネット(IT: Information Technology)と接続されることで、サイバー攻撃の標的となる可能性が高まります。

- ランサムウェアによる生産停止:

企業のシステムに侵入し、データを暗号化して身代金を要求する「ランサムウェア」の被害は、製造業でも深刻化しています。工場の生産管理システムや制御システムが攻撃を受ければ、生産ラインが完全に停止し、甚大な損害を被る恐れがあります。 - 機密情報の漏洩:

製品の設計図(CADデータ)や製造ノウハウ、顧客情報といった企業の競争力の源泉となる機密情報が、サイバー攻撃によって外部に漏洩するリスクがあります。これは金銭的な損害だけでなく、企業の信用失墜にも繋がります。 - サプライチェーン攻撃:

セキュリティ対策が比較的脆弱な取引先企業を踏み台にして、本来の標的である大企業に侵入する「サプライチェーン攻撃」も増加しています。自社のセキュリティ対策だけでなく、取引先を含めたサプライチェーン全体のセキュリティレベルを意識する必要があります。

【対策】

- セキュリティ機能が強固なツールの選定: ツール選定の際には、機能や価格だけでなく、セキュリティ対策が十分に講じられているかを確認することが必須です。通信の暗号化、IPアドレス制限、二要素認証、詳細なアクセス権限設定といった機能が備わっているかを確認しましょう。ISO27001(ISMS)などの第三者認証を取得しているベンダーは、信頼性が高いと言えます。

- 社内セキュリティポリシーの策定と徹底: パスワードの定期的な変更、不審なメールやURLを開かない、私物のUSBメモリを業務用PCに接続しない、といった基本的なルールを定め、全従業員に徹底させることが重要です。定期的なセキュリティ教育も欠かせません。

- ネットワークの分離と監視: 工場の生産を制御するOTネットワークと、事務作業などで使用するITネットワークは、物理的または論理的に分離し、相互の通信は必要最小限に制限することが推奨されます。また、不正なアクセスがないか、ネットワークの通信を常時監視する仕組み(IDS/IPSなど)の導入も有効です。

これらの注意点を事前に理解し、適切な対策を講じることで、DXツール導入の成功確率は格段に向上します。

【目的別】製造業向けDXツールの主な種類

製造業が抱える課題は多岐にわたるため、DXツールもその目的に応じて様々な種類が存在します。自社の課題解決に最適なツールを選ぶためには、まずどのような種類のツールがあるのかを体系的に理解することが重要です。ここでは、製造業で活用される主なDXツールを8つのカテゴリに分けて、それぞれの役割と特徴を解説します。

| ツールの種類 | 主な目的・役割 | 解決できる課題の例 |

|---|---|---|

| 生産管理システム | 生産計画、工程管理、在庫管理、原価管理など、生産活動全体の一元管理 | ・生産計画の精度が低い ・リアルタイムに進捗を把握できない ・部品の欠品や過剰在庫が多い |

| SFA/CRM | 営業活動の可視化、顧客情報の一元管理、商談の進捗管理 | ・営業担当者ごとに情報が属人化 ・案件の失注原因が不明 ・顧客へのフォローが漏れる |

| CAD/CAM/CAE | 製品の設計、製造用データの作成、性能シミュレーション | ・設計ミスや手戻りが多い ・試作品の製作に時間とコストがかかる ・設計と製造の連携が悪い |

| 品質管理システム | 検査データの記録・分析、トレーサビリティの確保、品質の統計的管理 | ・不良品の発生原因が特定できない ・検査記録が紙で管理され活用できない ・品質のばらつきが大きい |

| 設備管理システム | 設備の保全計画、点検・修理履歴の管理、故障の予知・予防 | ・設備の突発的な故障で生産が止まる ・メンテナンスコストが高い ・点検記録が属人化している |

| ERP | 販売、生産、会計、人事など、企業全体の経営資源を統合的に管理 | ・部門ごとにシステムがサイロ化 ・経営状況をリアルタイムに把握できない ・二重入力などの無駄が多い |

| BIツール | 社内に散在するデータを収集・分析・可視化し、迅速な意思決定を支援 | ・データはあるが活用できていない ・レポート作成に時間がかかる ・データに基づいた判断ができない |

| RPA | PC上で行う定型的な繰り返し作業をソフトウェアロボットが自動化 | ・データ入力や転記作業に時間がかかる ・単純作業による人為的ミスが多い ・人手不足で業務が回らない |

生産管理システム

生産管理システムは、製造業の心臓部とも言える「生産活動」を最適化するためのツールです。受注から出荷までの全プロセス(生産計画、購買管理、工程管理、在庫管理、原価管理、品質管理など)を統合的に管理し、QCD(品質・コスト・納期)の向上を目指します。これにより、生産プロセス全体の状況を可視化し、非効率な部分を特定・改善することが可能になります。

例えば、受注情報に基づいて必要な部品や原材料を自動で算出し発注したり、各工程の進捗状況をリアルタイムで把握して納期遅延のリスクを事前に察知したりすることができます。

SFA/CRM(営業支援/顧客管理システム)

SFA(Sales Force Automation)は営業活動を支援するシステム、CRM(Customer Relationship Management)は顧客との関係を管理するシステムです。近年は両方の機能を併せ持つツールが主流です。

製造業においては、顧客情報、商談の進捗状況、過去の取引履歴、問い合わせ内容などを一元管理し、営業部門全体で共有することで、営業活動の属人化を防ぎ、組織的な営業力の強化を図ります。どの顧客に、誰が、いつ、どのようなアプローチをしているかが可視化されるため、案件の取りこぼしを防ぎ、精度の高い売上予測が可能になります。また、蓄積された顧客データを分析することで、アップセルやクロスセルの機会創出にも繋がります。

CAD/CAM/CAE(設計/製造/解析支援システム)

これらは主に設計・開発部門で活用されるツール群です。

- CAD(Computer-Aided Design): コンピュータ上で製品の設計(図面作成)を行うツール。2D CADと3D CADがあり、近年は3Dが主流です。3Dデータは、後工程のCAMやCAE、さらにはマニュアル作成やマーケティング資料にも活用できます。

- CAM(Computer-Aided Manufacturing): CADで作成された設計データを基に、工作機械を動かすためのプログラム(NCデータ)を自動で作成するツールです。設計と製造をシームレスに繋ぎ、リードタイムの短縮と加工品質の向上に貢献します。

- CAE(Computer-Aided Engineering): コンピュータ上で製品の性能シミュレーション(強度、熱、流体などの解析)を行うツールです。実際に試作品を作る前に性能を検証できるため、開発コストの削減と開発期間の短縮に絶大な効果を発揮します。

品質管理システム

品質管理システムは、製品の品質を維持・向上させるための様々な活動を支援するツールです。具体的には、製造工程での検査データの記録・管理、統計的品質管理(SQC)の手法を用いたデータ分析、不良品の発生原因分析、トレーサビリティの確保といった機能を持ちます。

紙やExcelで管理されがちだった検査記録をデジタルデータとして一元管理することで、品質のばらつきや変化の傾向をリアルタイムに監視し、異常の兆候を早期に発見できます。万が一、市場で製品の不具合が発生した場合でも、特定のロットが「いつ、どのラインで、どのような条件で」製造されたかを迅速に追跡し、リコールの範囲を最小限に抑えることができます。

設備管理システム

設備管理システム(CMMS: Computerized Maintenance Management System)は、工場内の生産設備や機械の安定稼働を目的として、その保全活動を管理するためのツールです。各設備の基本情報(台帳)、点検計画、修理履歴、交換部品などを一元管理します。

近年では、IoTセンサーと連携し、設備の稼働データ(振動、温度、圧力など)を常時監視することで、故障の兆候を事前に検知する「予知保全」を実現するツールが増えています。これにより、突発的な故障による生産停止(ダウンタイム)を防ぎ、計画的なメンテナンスによるコスト最適化が可能になります。

ERP(統合基幹業務システム)

ERP(Enterprise Resource Planning)は、企業の経営資源である「ヒト・モノ・カネ・情報」を統合的に管理し、経営の効率化を目指すシステムです。

具体的には、販売管理、生産管理、在庫管理、購買管理、財務会計、人事給与といった企業の基幹となる業務システムを一つのデータベースで統合します。これにより、部門ごとにバラバラに管理されていた情報が一元化され、二重入力の手間がなくなります。また、経営層は会社全体の状況をリアルタイムかつ正確に把握でき、データに基づいた迅速な経営判断が可能になります。

BIツール

BI(Business Intelligence)ツールは、社内に散在する様々なデータを収集・統合・分析し、その結果をグラフやダッシュボードなどの分かりやすい形で可視化するためのツールです。

生産管理システム、販売管理システム、Excelファイルなど、異なるシステムに格納されているデータを連携させ、横断的に分析することができます。例えば、「どの製品が、どの地域で、どの顧客層に、どれだけ売れているのか」といった多角的な分析を、専門家でなくてもドラッグ&ドロップなどの直感的な操作で行えます。データに基づいた客観的な事実(ファクト)を共有することで、会議の質を高め、組織全体の意思決定のスピードと精度を向上させます。

RPA(ロボティック・プロセス・オートメーション)

RPAは、これまで人間がPC上で行ってきた定型的な事務作業を、ソフトウェアロボットが代行して自動化するツールです。

例えば、「基幹システムから販売データをダウンロードし、Excelでレポート形式に加工して、関係者にメールで送信する」といった一連の作業を、24時間365日、ミスなく高速に実行できます。人手不足に悩む企業にとって、少ない投資で大きな業務効率化効果を得られることから、近年急速に導入が進んでいます。特に、バックオフィス業務だけでなく、製造現場での日報作成やデータ転記作業の自動化などにも活用が広がっています。

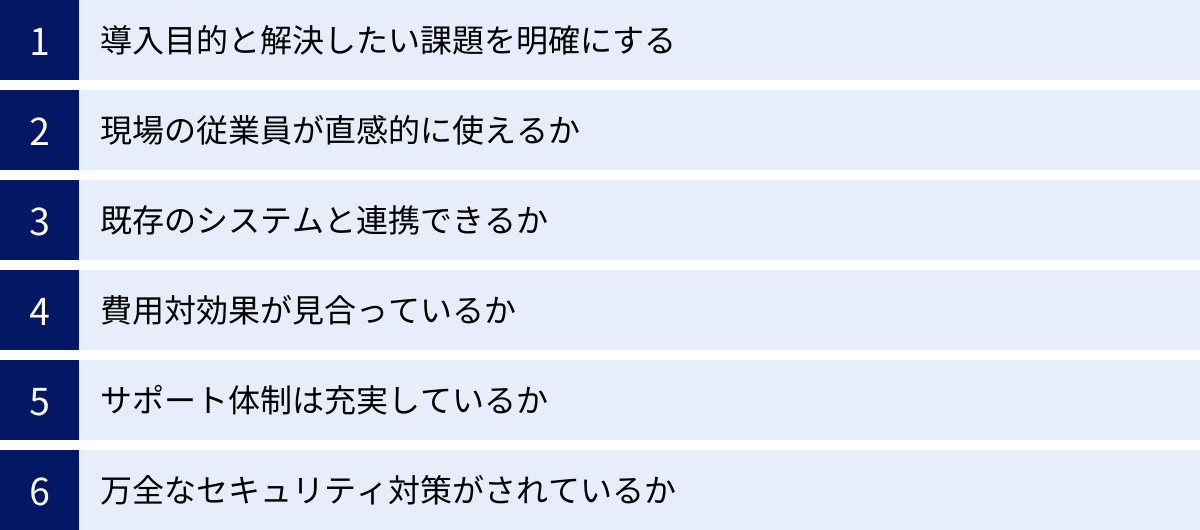

失敗しないDXツールの選び方6つのポイント

数多くのDXツールの中から、自社に最適な一品を見つけ出すのは容易ではありません。高価なツールを導入したものの、現場で使われずに形骸化してしまっては、投資が無駄になってしまいます。ここでは、DXツールの選定で失敗しないための6つの重要なポイントを解説します。

① 導入目的と解決したい課題を明確にする

ツール選定を始める前に、まず取り組むべき最も重要なステップがこれです。「何のためにDXツールを導入するのか」「それによって、どの業務の、どのような課題を解決したいのか」を徹底的に言語化しましょう。

例えば、「生産性を上げたい」という漠然とした目的だけでは不十分です。「熟練工の退職による技術継承が課題なので、作業ノウハウをデータ化して若手でも同じ品質で作業できるようにしたい」「部品の欠品によるライン停止が頻発しているので、在庫をリアルタイムに可視化し、適正な発注を自動化したい」というように、具体的であればあるほど、必要な機能やツールの種類が明確になります。

この目的設定があいまいなまま、「他社が導入しているから」「機能が豊富で凄そうだから」といった理由でツールを選ぶと、必ず失敗します。課題解決というゴールから逆算して、ツールという手段を選ぶという順番を絶対に間違えないようにしましょう。

② 現場の従業員が直感的に使えるか

どんなに高機能で優れたツールであっても、実際にそれを使う現場の従業員が「使いにくい」「操作が難しい」と感じてしまえば、定着することはありません。特に、ITツールに不慣れな従業員が多い製造現場では、UI(ユーザーインターフェース)の分かりやすさや、UX(ユーザーエクスペリエンス)の快適さが極めて重要になります。

選定の際には、以下の点を確認しましょう。

- 画面デザインはシンプルか: 専門用語が多すぎず、視覚的にどこに何があるか分かりやすいか。

- 操作は直感的か: マニュアルを熟読しなくても、ある程度の操作が感覚的に行えるか。

- 無料トライアルやデモ: 多くのツールでは無料の試用期間や、実際の画面を使ったデモンストレーションを提供しています。必ず複数のキーパーソン(特に現場のリーダーやITが苦手な従業員)に実際に触ってもらい、フィードバックを得ることが不可欠です。

③ 既存のシステムと連携できるか

多くの企業では、すでに会計システムや販売管理システム、Excelなど、何らかのITツールを業務で利用しているはずです。新たに導入するDXツールが、これらの既存システムとスムーズにデータ連携できるかは非常に重要なチェックポイントです。

連携ができない場合、システム間でデータを手作業で転記する必要が生じ、二重入力の手間や入力ミスが発生してしまいます。これでは、DXによる効率化とは程遠い結果になってしまいます。

確認すべきは「API(Application Programming Interface)連携」の可否と柔軟性です。APIは、異なるシステム同士が情報をやり取りするための「つなぎ役」です。標準で多くの外部システムとの連携に対応しているか、あるいは柔軟なAPI連携が可能かどうかを、ベンダーに必ず確認しましょう。

④ 費用対効果が見合っているか

DXツールの導入にはコストがかかります。その投資が、将来的にどれくらいのリターン(効果)を生むのかを事前に試算し、費用対効果(ROI: Return on Investment)を冷静に評価することが大切です。

- コストの算出: ソフトウェアのライセンス費用(初期/月額)、導入支援やカスタマイズの費用、サーバーなどのインフラ費用、保守・運用費用といった「TCO(総所有コスト)」を算出します。

- 効果の算出: 「人件費の削減額」「残業時間の削減額」「生産量アップによる利益増加額」「不良率低下による損失削減額」「ペーパーレス化による経費削減額」など、可能な限り具体的な金額に換算して効果を測定します。

もちろん、すべての効果を正確に金額換算することは難しいですが、「この投資によって、少なくともこれだけの効果は見込める」という仮説を立て、経営層や関係者を説得するための根拠とすることが重要です。導入コストの安さだけで選ぶのではなく、長期的な視点で自社に最も大きな価値をもたらすツールはどれか、という観点で判断しましょう。

⑤ サポート体制は充実しているか

ツールを導入した直後は、操作方法が分からなかったり、設定でつまずいたりと、様々な疑問やトラブルが発生するものです。こうした時に、ベンダーのサポート体制が充実しているかどうかは、導入プロジェクトの成否を左右する重要な要素です。

以下の点を確認し、自社に合ったサポートを提供してくれるベンダーを選びましょう。

- サポートの窓口: 電話、メール、チャットなど、どのような問い合わせ方法があるか。

- 対応時間: 平日の日中だけか、24時間365日対応か。

- サポートの範囲: 基本的な操作方法の質問だけでなく、活用のためのアドバイスや、トラブル発生時の調査・復旧まで対応してくれるか。

- 導入支援: 初期設定の代行や、業務に合わせた設定のコンサルティング、従業員向けのトレーニングなどを実施してくれるか。

特に、社内にIT専門の担当者がいない中小企業の場合は、手厚い導入支援や運用サポートを提供してくれるベンダーを選ぶと安心です。

⑥ 万全なセキュリティ対策がされているか

工場の機密情報や顧客データを扱うDXツールにとって、セキュリティの堅牢性は絶対に譲れない条件です。万が一、情報漏洩やサイバー攻撃の被害に遭えば、事業継続に関わる深刻なダメージを受けかねません。

ツール選定時には、ベンダーがどのようなセキュリティ対策を講じているかを厳しくチェックする必要があります。

- 基本的なセキュリティ機能: 通信やデータの暗号化、IPアドレスによるアクセス制限、二要素認証、詳細なアクセス権限設定などが備わっているか。

- 第三者認証の取得: ISO/IEC 27001 (ISMS) や ISO/IEC 27017 (クラウドセキュリティ) といった国際的なセキュリティ認証を取得しているかは、客観的な信頼性の指標となります。

- 脆弱性への対応: システムの脆弱性が発見された場合に、迅速に情報を公開し、修正パッチを提供する体制が整っているか。

- データセンターの安全性: クラウド型ツールの場合、データが保管されているデータセンターの物理的なセキュリティや災害対策も重要です。

ベンダーのウェブサイトでセキュリティに関する情報を確認したり、直接問い合わせたりして、安心してデータを預けられるかを見極めましょう。

【2024年最新】製造業のDXツールおすすめ25選

ここでは、2024年時点で製造業におすすめのDXツールを、前述した目的別カテゴリに沿って25製品ピックアップして紹介します。各ツールの特徴や公式サイトの情報を基に、自社の課題解決に繋がりそうなツールを見つける参考にしてください。

- 表:製造業向けDXツールおすすめ25選 サマリー

| No. | ツール名 | カテゴリ | 特徴 |

| :– | :— | :— | :— |

| ① | TPiCS-X | 生産管理 | 多品種少量生産に強い、リピート・個別受注生産対応 |

| ② | 実績班長 | 生産管理 | 製造実績収集に特化、リアルタイムな進捗可視化 |

| ③ | Factory-ONE 電脳工場MF | 生産管理 | 中小製造業向け、豊富な導入実績、製番管理に強み |

| ④ | i-PROW | 生産管理 | 製薬・食品業界向け、GMP/HACCP対応 |

| ⑤ | UM SaaS Cloud | 生産管理 | クラウド型、中小企業向け、低コストで導入可能 |

| ⑥ | Salesforce Sales Cloud | SFA/CRM | 世界No.1シェア、高い拡張性とカスタマイズ性 |

| ⑦ | HubSpot Sales Hub | SFA/CRM | インバウンドマーケティングに強み、使いやすさに定評 |

| ⑧ | Senses | SFA/CRM | AIが営業活動をアシスト、案件のリスク分析 |

| ⑨ | eセールスマネージャーRemix | SFA/CRM | 純国産、定着率95%、日本の営業スタイルにフィット |

| ⑩ | SOLIDWORKS | CAD | 3D CADの定番、直感的な操作性 |

| ⑪ | AutoCAD | CAD | 2D/3D対応、建築・土木・製造で高いシェア |

| ⑫ | Fusion 360 | CAD/CAM/CAE | 設計から製造・解析まで統合、クラウドベース |

| ⑬ | 品質KOT | 品質管理 | クラウド型、統計的品質管理(SQC)に対応 |

| ⑭ | Spaceship-QC | 品質管理 | ノーコードで検査アプリ作成、現場でのペーパーレス化 |

| ⑮ | M-Karte | 設備管理 | クラウド型設備管理、QRコードで設備情報にアクセス |

| ⑯ | SAP S/4HANA Cloud | ERP | 大企業向けERPの雄、インメモリデータベースで高速処理 |

| ⑰ | Oracle NetSuite | ERP | クラウドERPのパイオニア、グローバル対応に強み |

| ⑱ | GRANDIT | ERP | 純国産、コンソーシアム方式で開発、日本の商習慣に対応 |

| ⑲ | freee | ERP | 中小企業・スモールビジネス向け、会計・人事労務を統合 |

| ⑳ | Tableau | BIツール | 直感的で美しいビジュアル分析、データ探索が容易 |

| ㉑ | Microsoft Power BI | BIツール | Excelや他Microsoft製品との連携が強力、低コスト |

| ㉒ | MotionBoard | BIツール | 日本製、豊富な表現力、リアルタイムなデータ連携 |

| ㉓ | UiPath | RPA | RPA業界のリーディングカンパニー、大規模運用に強み |

| ㉔ | WinActor | RPA | 純国産、NTTグループ開発、日本語環境での使いやすさ |

| ㉕ | Teachme Biz | マニュアル作成 | 動画・画像ベースのマニュアルを簡単作成・共有 |

① TPiCS-X(生産管理)

- 特徴: 多品種少量生産や個別受注生産を得意とする中小製造業向けの生産管理システムです。「f-MRP」という独自のロジックにより、リピート生産と個別受注生産が混在する複雑な生産形態にも柔軟に対応します。

- こんな企業におすすめ: 部品加工、組立加工、試作品製作など、多品種少量生産を行っている企業。

- 料金: 要問い合わせ

- 参照元: 株式会社ティーピクス研究所 公式サイト

② 実績班長(生産管理)

- 特徴: 製造現場の「実績収集」に特化したシステムで、リアルタイムな進捗状況の可視化、正確な原価把握を実現します。タブレットやハンディターミナルを使って、誰でも簡単に作業実績を登録できます。

- こんな企業におすすめ: 工程の進捗が見えず納期管理に苦労している企業、正確な製品原価を把握したい企業。

- 料金: 要問い合わせ

- 参照元: 株式会社シムトップス 公式サイト

③ Factory-ONE 電脳工場MF(生産管理)

- 特徴: 35年以上の歴史と4,200本以上の導入実績を誇る、中小製造業向けの生産管理システム。製番管理(受注ごとの個別管理)に強く、個別受注生産から見込み生産まで幅広く対応します。

- こんな企業におすすめ: 個別受注生産がメインの機械・装置メーカーなど。

- 料金: 要問い合わせ

- 参照元: 株式会社エクス 公式サイト

④ i-PROW(生産管理)

- 特徴: 製薬・化粧品・食品業界に特化した生産管理システム。GMPやHACCPといった業界特有の厳しい品質管理基準に対応した機能を標準で搭載しており、製造指図・記録書の電子化やトレーサビリティの確保を支援します。

- こんな企業におすすめ: 高度な品質管理や規制対応が求められる製薬・化粧品・食品メーカー。

- 料金: 要問い合わせ

- 参照元: アシスト株式会社 公式サイト

⑤ UM SaaS Cloud(生産管理)

- 特徴: 中小製造業向けに開発されたクラウド型の生産管理システム。月額5.5万円から利用可能で、サーバーなどの初期投資が不要なため、低コストかつスピーディに導入できます。販売、購買、在庫、生産、原価までをカバーします。

- こんな企業におすすめ: 初めて生産管理システムを導入する中小企業、コストを抑えてDXを始めたい企業。

- 料金: 月額 55,000円(税込)~

- 参照元: 株式会社シナプスイノベーション 公式サイト

⑥ Salesforce Sales Cloud(SFA/CRM)

- 特徴: 全世界で15万社以上が導入するSFA/CRMのリーディング製品。顧客管理、商談管理、売上予測などの基本機能に加え、AppExchangeというアプリストアを通じて機能を自由に拡張できる高いカスタマイズ性が魅力です。

- こんな企業におすすめ: 組織的な営業体制を構築したい企業、将来的な事業拡大を見据えている企業。

- 料金: Starter Suite 3,000円/ユーザー/月(年間契約)~

- 参照元: 株式会社セールスフォース・ジャパン 公式サイト

⑦ HubSpot Sales Hub(SFA/CRM)

- 特徴: 「インバウンド」の思想に基づき、見込み客の獲得から育成、商談化までをシームレスに支援します。特に、無料でも使える多機能なCRMが有名で、直感的で使いやすいインターフェースに定評があります。

- こんな企業におすすめ: Webサイトやコンテンツマーケティングを活用して見込み客を獲得したい企業。

- 料金: 無料プランあり、Starter 2,400円/月~

- 参照元: HubSpot, Inc. 公式サイト

⑧ Senses(SFA/CRM)

- 特徴: AIが蓄積された営業データから、類似案件や次のアクションをレコメンドしてくれるなど、営業担当者の活動をアシストする機能が充実しています。案件のリスク分析や進捗の自動予測も可能です。

- こんな企業におすすめ: 営業活動の効率化と標準化を同時に進めたい企業。

- 料金: Starter 27,500円/月(5ユーザー)~

- 参照元: 株式会社マツリカ 公式サイト

⑨ eセールスマネージャーRemix(SFA/CRM)

- 特徴: 5,500社以上の導入実績を持つ純国産のSFA/CRM。一度の入力で報告が完了するシングルインプット・マルチアウトプットの思想で、営業担当者の負担を軽減し、定着率95%を実現しています。

- こんな企業におすすめ: 営業担当者の入力負担を最小限にしたい企業、日本の営業スタイルに合ったツールを求める企業。

- 料金: 要問い合わせ

- 参照元: ソフトブレーン株式会社 公式サイト

⑩ SOLIDWORKS(CAD)

- 特徴: 世界で広く利用されている3D CADソフトウェアの代表格。直感的な操作性と豊富な機能を両立しており、設計から解析、データ管理までをカバーします。幅広い業界で利用されています。

- こんな企業におすすめ: 本格的な3D設計を始めたい企業、業界標準のツールを導入したい企業。

- 料金: 要問い合わせ

- 参照元: ダッソー・システムズ株式会社 公式サイト

⑪ AutoCAD(CAD)

- 特徴: CADの代名詞とも言える存在で、2D設計において圧倒的なシェアを誇ります。近年は3D機能も強化されており、製造、建築、土木など幅広い分野の専門機能セットが用意されています。

- こんな企業におすすめ: 2D図面でのやり取りが依然として多い企業、汎用性の高いCADを求める企業。

- 料金: 71,500円/年~

- 参照元: オートデスク株式会社 公式サイト

⑫ Fusion 360(CAD/CAM/CAE)

- 特徴: 設計(CAD)、製造(CAM)、解析(CAE)の機能を一つのプラットフォームに統合したクラウドベースのソフトウェア。月額または年額のサブスクリプションで利用でき、コストパフォーマンスに優れています。

- こんな企業におすすめ: 設計から製造まで一気通貫で効率化したい企業、コストを抑えて高機能な3Dツールを導入したい企業。

- 料金: 8,800円/月 または 71,500円/年

- 参照元: オートデスク株式会社 公式サイト

⑬ 品質KOT(品質管理)

- 特徴: 製造業の品質管理業務に特化したクラウドサービス。検査成績書の作成、統計的品質管理(SQC)、クレーム管理、文書管理などを網羅し、品質業務のペーパーレス化と効率化を支援します。

- こんな企業におすすめ: 品質管理業務をデジタル化し、データに基づいた品質改善を行いたい企業。

- 料金: 要問い合わせ

- 参照元: アイ・ディ・ケイ株式会社 公式サイト

⑭ Spaceship-QC(品質管理)

- 特徴: プログラミング知識不要のノーコードで、自社の業務に合った品質検査アプリを簡単に作成できるツール。タブレットを使って現場で検査結果を直接入力でき、ペーパーレス化とリアルタイムなデータ共有を実現します。

- こんな企業におすすめ: 現場の検査記録を紙やExcelで管理しており、非効率を感じている企業。

- 料金: 要問い合わせ

- 参照元: 株式会社ロンド・アプリウェアサービス 公式サイト

⑮ M-Karte(設備管理)

- 特徴: クラウド型の設備管理システム。設備台帳の管理から、保全計画の立案、点検・修理実績の記録までをカバーします。設備に貼ったQRコードをスマホで読み取るだけで、誰でも簡単に設備情報にアクセスし、報告を行えます。

- こんな企業におすすめ: 設備の保全記録をデジタル化し、属人化を防ぎたい企業。

- 料金: 月額 30,000円~

- 参照元: 株式会社アミック 公式サイト

⑯ SAP S/4HANA Cloud(ERP)

- 特徴: ERP市場で世界トップクラスのシェアを持つSAP社の次世代ERP。インメモリデータベース「SAP HANA」により、大量のデータをリアルタイムに処理・分析できるのが強みです。

- こんな企業におすすめ: グローバルに事業展開する大企業、リアルタイムな経営判断を重視する企業。

- 料金: 要問い合わせ

- 参照元: SAPジャパン株式会社 公式サイト

⑰ Oracle NetSuite(ERP)

- 特徴: 1998年に世界初のクラウドERPとして誕生。CRM、Eコマース機能までを統合したオールインワンのビジネス管理ソリューションです。多言語・多通貨・多基準に標準対応しており、海外展開に強みを持ちます。

- こんな企業におすすめ: スタートアップから中堅・大企業まで、海外拠点を持つ、あるいは将来的に目指す企業。

- 料金: 要問い合わせ

- 参照元: 日本オラクル株式会社 公式サイト

⑱ GRANDIT(ERP)

- 特徴: ユーザー系IT企業が集まるコンソーシアム方式で開発された純国産のWeb-ERP。日本の商習慣にフィットした機能が豊富で、高い拡張性と柔軟性を持ち、様々な業種・業態に対応可能です。

- こんな企業におすすめ: 独自の業務プロセスが多く、自社に合わせたカスタマイズを重視する中堅企業。

- 料金: 要問い合わせ

- 参照元: GRANDIT株式会社 公式サイト

⑲ freee(ERP)

- 特徴: 中小企業やスモールビジネス向けに、会計、人事労務、販売管理などを統合したクラウドERP。直感的で分かりやすいインターフェースが特徴で、経理や労務の専門知識がなくても使いやすいように設計されています。

- こんな企業におすすめ: バックオフィス業務をまとめて効率化したい中小企業。

- 料金: freee会計 スタータープラン 2,380円/月~

- 参照元: freee株式会社 公式サイト

⑳ Tableau(BIツール)

- 特徴: BIツールのパイオニア的存在。ドラッグ&ドロップの直感的な操作で、データを探索しながら美しいビジュアル(グラフやマップ)を作成できます。分析の自由度が高く、データサイエンティストからビジネスユーザーまで幅広く支持されています。

- こんな企業におすすめ: 社内に散在するデータを自由に探索・分析し、新たなインサイトを発見したい企業。

- 料金: Creator 10,200円/ユーザー/月(年間契約)

- 参照元: Tableau Software, a Salesforce Company 公式サイト

㉑ Microsoft Power BI(BIツール)

- 特徴: Microsoftが提供するBIツール。ExcelやAzureなど、他のMicrosoft製品との親和性が非常に高く、使い慣れた操作感で導入しやすいのが魅力です。比較的低コストで始められる点も支持されています。

- こんな企業におすすめ: すでにMicrosoft 365を導入しており、コストを抑えてBIを始めたい企業。

- 料金: Power BI Pro 1,250円/ユーザー/月

- 参照元: 日本マイクロソフト株式会社 公式サイト

㉒ MotionBoard(BIツール)

- 特徴: ウイングアーク1st株式会社が提供する純国産のBIツール。日本のビジネスシーンで求められる多彩なチャート表現や、細やかな権限設定などが特徴です。特に、製造現場のリアルタイムモニタリングなどで豊富な実績があります。

- こんな企業におすすめ: 生産状況や販売実績などをリアルタイムで可視化するダッシュボードを構築したい企業。

- 料金: 要問い合わせ

- 参照元: ウイングアーク1st株式会社 公式サイト

㉓ UiPath(RPA)

- 特徴: RPA市場におけるグローバルリーダー。個人のPCでの作業を自動化する小規模なものから、サーバーで多数のロボットを集中管理する全社的な大規模運用まで、スケーラビリティに優れています。AIとの連携機能も強力です。

- こんな企業におすすめ: 将来的に全社規模でのRPA活用を目指す企業。

- 料金: Freeプランあり、Pro 52,800円/月~

- 参照元: UiPath株式会社 公式サイト

㉔ WinActor(RPA)

- 特徴: NTTグループが開発した純国産のRPAツール。完全に日本語対応しており、プログラミング知識がなくてもシナリオ(ロボットの動作手順)を作成しやすいのが特徴です。国内での導入実績が豊富です。

- こんな企業におすすめ: 初めてRPAを導入する企業、現場主導で業務自動化を進めたい企業。

- 料金: 要問い合わせ

- 参照元: NTTアドバンステクノロジ株式会社 公式サイト

㉕ Teachme Biz(マニュアル作成)

- 特徴: 製造現場の作業手順書や各種マニュアルを、スマートフォンやタブレットで撮影した動画・画像を使って簡単に作成・共有できるクラウドサービスです。従来の文字ばかりのマニュアルに比べ、直感的で分かりやすく、技術継承を促進します。

- こんな企業におすすめ: 作業手順の属人化に悩んでいる企業、若手への技術継承を効率化したい企業。

- 料金: スタータープラン 50,000円/月~

- 参照元: 株式会社スタディスト 公式サイト

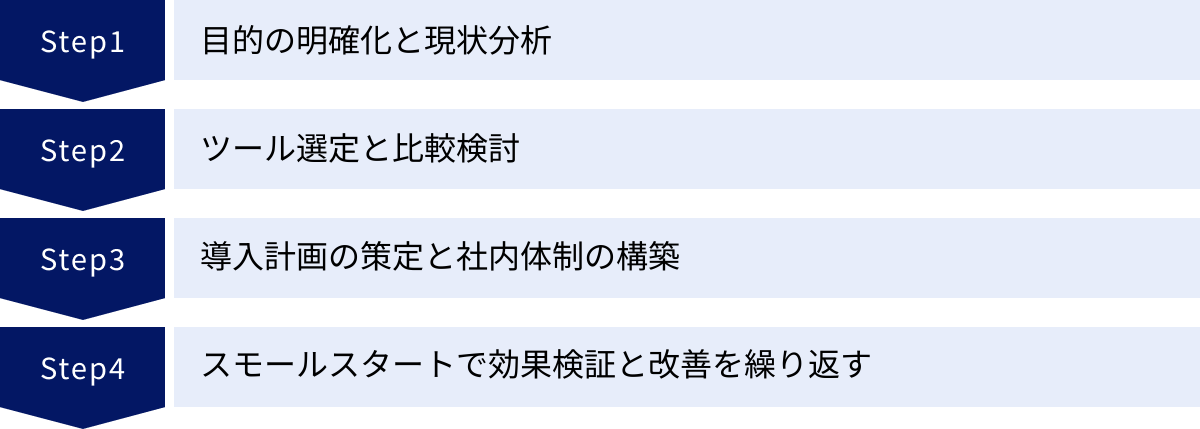

DXツール導入を成功させる4ステップ

優れたDXツールを選定するだけでは、DXは成功しません。ツールを効果的に活用し、業務変革を実現するためには、計画的かつ段階的なアプローチが不可欠です。ここでは、DXツールの導入を成功に導くための実践的な4つのステップを解説します。

① 目的の明確化と現状分析

すべての出発点となるのが、このステップです。「なぜDXをやるのか(Why)」という目的を明確にし、社内で共通のゴールイメージを持つことが、プロジェクトの推進力を生み出します。

- 目的の明確化とKGI/KPI設定:

「失敗しないDXツールの選び方」でも触れましたが、まずは経営層を巻き込み、「技術継承の促進」「リードタイムの30%短縮」「不良率の半減」といった、具体的で測定可能な目標(KGI: Key Goal Indicator)を設定します。そして、そのKGIを達成するための中間指標(KPI: Key Performance Indicator)として、「マニュアルのデジタル化率」「平均生産リードタイム」「工程内不良率」などを定めます。これにより、プロジェクトの進捗度合いを客観的に評価できるようになります。 - 現状(As-Is)の業務プロセス分析:

次に、現状の業務プロセスを徹底的に可視化します。誰が、いつ、どのような作業を、どのツールを使って行っているのかを、フローチャートなどを用いて洗い出します。この過程で、「どこに無駄があるのか」「どこが属人化しているのか」「どこで情報が分断されているのか」といった課題(ボトルネック)が浮き彫りになります。現場の担当者へのヒアリングを丁寧に行い、表面的な問題だけでなく、その背景にある根本原因まで深掘りすることが重要です。

② ツール選定と比較検討

目的と課題が明確になったら、いよいよ具体的なツールの選定に入ります。複数の候補を比較検討し、自社に最もフィットするツールを見極めます。

- 候補ツールのリストアップと情報収集:

本記事で紹介したようなツールリストや、IT製品の比較サイト、業界の展示会などを活用して、自社の課題を解決できそうなツールを3~5つ程度リストアップします。各ツールの公式サイトで機能や価格、導入事例などを詳しく調査します。 - RFI/RFPの作成と送付:

より詳細な情報を得るために、ベンダーに対してRFI(情報提供依頼書)やRFP(提案依頼書)を送付するのも有効です。RFIで基本的な情報を集め、候補を絞り込んだ上で、RFPで自社の具体的な課題を提示し、それに対する詳細な提案と見積もりを依頼します。 - 機能比較とデモ・トライアル:

各ベンダーからの提案を基に、機能、コスト、サポート体制などを一覧表にして比較します。そして、最終候補に残ったツールについては、必ず実際の操作画面を見られるデモンストレーションを依頼し、可能であれば無料トライアルを利用して、現場の担当者に使い勝手を評価してもらいましょう。ここで得られる生の声が、最終決定の重要な判断材料となります。

③ 導入計画の策定と社内体制の構築

導入するツールが決まったら、スムーズな導入・定着に向けた具体的な計画を立て、それを実行するための体制を整えます。

- 導入スケジュールの策定:

「いつまでに何をやるか」という詳細な導入スケジュール(WBS: Work Breakdown Structure)を作成します。システムの設定、データ移行、社内研修、本番稼働といった各タスクのマイルストーンを明確にし、無理のない計画を立てます。 - DX推進チームの組成:

導入プロジェクトを牽引する、部門横断的なチームを正式に発足させます。経営層からプロジェクトオーナーを任命し、IT部門、製造、営業、品質保証など、関連する各部門からキーパーソンを選出します。このチームが、ベンダーとの窓口となり、社内の調整役を担います。 - 社内への説明と協力依頼:

ツール導入は、一部の担当者だけでなく全社的な取り組みです。従業員向けの説明会を開催し、「なぜこのツールを導入するのか」「導入によって業務がどう変わるのか」「従業員にとってどんなメリットがあるのか」を丁寧に説明し、理解と協力を求めます。特に、変化に対する不安を払拭するためのコミュニケーションが重要です。

④ スモールスタートで効果検証と改善を繰り返す

準備が整ったら、いよいよ導入を実行に移します。しかし、最初から全社一斉に導入するのはリスクが大きいため、小さく始めて徐々に広げていくアプローチが賢明です。

- 特定部門・工程での試行導入:

まずは、導入効果が出やすく、かつ協力的でITリテラシーが比較的高い部門や、特定の生産ラインなどをパイロット(先行導入)の対象として選び、そこでツールを試行導入します。これを「スモールスタート」と言います。 - 効果検証(PDCAサイクル):

スモールスタートでツールを一定期間運用した後、ステップ①で設定したKPIがどの程度改善したかを測定・評価します(Check)。思うような効果が出なかった場合は、その原因を分析し(Analyze)、設定や運用方法を見直すなどの改善策を講じます(Act)。このPDCA(Plan-Do-Check-Act)サイクルを高速で回すことが、成功の鍵です。 - 成功モデルの横展開:

スモールスタートで得られた成功体験や、運用ノウハウ、改善点を「成功モデル」として確立します。この成功モデルを基に、他の部門や工程へと段階的に適用範囲を広げていきます(横展開)。先行導入部門のメンバーに、エバンジェリスト(伝道師)として協力してもらうのも効果的です。

この4ステップを愚直に実行することで、ツール導入の失敗リスクを最小限に抑え、DXを確実な成果に繋げることができます。

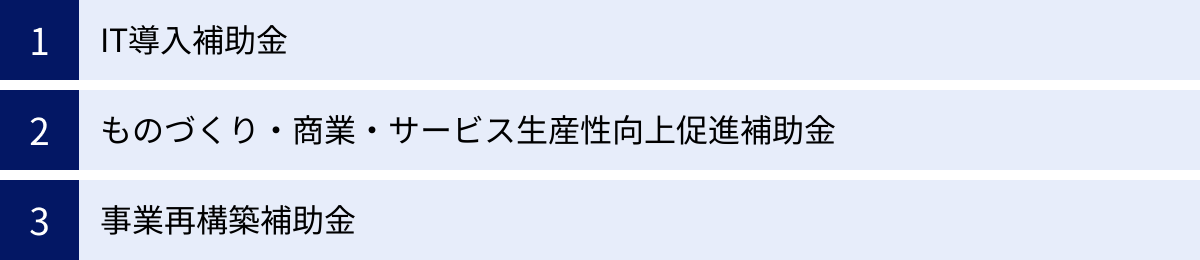

DXツール導入に活用できる補助金制度

DXツールの導入にはコストがかかりますが、国や自治体は中小企業のDX推進を後押しするため、様々な補助金制度を用意しています。これらの制度をうまく活用することで、導入コストの負担を大幅に軽減できます。ここでは、製造業のDXツール導入で特に活用しやすい代表的な3つの補助金を紹介します。

(注:補助金の内容や公募期間は頻繁に変更されます。申請を検討する際は、必ず各補助金の公式サイトで最新の公募要領をご確認ください。)

IT導入補助金

IT導入補助金は、中小企業・小規模事業者が自社の課題やニーズに合ったITツールを導入する経費の一部を補助することで、業務効率化や売上アップをサポートする制度です。

- 概要:

生産性の向上に資するITツール(ソフトウェア、クラウド利用料、導入関連経費など)の導入費用の一部が補助されます。DXツールとして紹介した生産管理システム、SFA/CRM、ERP、RPAなどは、多くがこの補助金の対象となります。 - 主な枠と補助率・補助額(2024年時点の例):

- 通常枠: 自社の課題にあったITツールを導入し、労働生産性の向上を図る取り組みを支援。

- 補助率: 1/2以内

- 補助額: 5万円~450万円未満

- インボイス枠(インボイス対応類型): インボイス制度に対応した会計ソフト、受発注ソフト、決済ソフト等の導入を支援。

- 補助率: 中小企業は最大4/5、小規模事業者は最大3/4

- 補助額: 上限350万円

- セキュリティ対策推進枠: サイバー攻撃のリスク低減を目的としたセキュリティ対策ツール(「サイバーセキュリティお助け隊サービス」リストに掲載されたもの)の導入を支援。

- 補助率: 1/2以内

- 補助額: 5万円~100万円

- 通常枠: 自社の課題にあったITツールを導入し、労働生産性の向上を図る取り組みを支援。

- ポイント:

あらかじめ事務局に登録された「IT導入支援事業者」と連携して申請する必要があるのが大きな特徴です。ツール選定の際に、そのベンダーがIT導入支援事業者であるかを確認すると良いでしょう。

(参照:IT導入補助金2024 公式サイト)

ものづくり・商業・サービス生産性向上促進補助金

通称「ものづくり補助金」として知られ、中小企業等が行う革新的な製品・サービスの開発や、生産プロセスの改善などに必要な設備投資等を支援する制度です。

- 概要:

最新の機械装置やシステムの導入など、生産性を高めるための設備投資が主な対象となります。DXの文脈では、スマートファクトリー化を目指すためのIoTセンサー、産業用ロボット、最新のNC工作機械、3Dプリンター、そしてそれらを制御・管理する生産管理システムやCAD/CAMなどの導入に活用できます。 - 主な枠(省力化(オーダーメイド)枠の例):

- 人手不足の解消に向けて、デジタル技術等を活用した専用設備(オーダーメイド設備)の導入等を支援。

- 補助上限額: 750万円~8,000万円(従業員規模による)

- 補助率: 中小企業 1/2、小規模事業者 2/3 (大幅な賃上げを行う場合は補助率引き上げ)

- ポイント:

単に設備を導入するだけでなく、それによって「どのように生産性が向上するのか」を具体的に示す、質の高い事業計画書の作成が採択の鍵となります。

(参照:ものづくり補助金総合サイト)

事業再構築補助金

ポストコロナ・ウィズコロナ時代の経済社会の変化に対応するため、中小企業等の思い切った事業再構築を支援する制度です。

- 概要:

新分野展開、事業転換、業種・業態転換、事業再編など、新たな取り組みに挑戦する際の設備投資費用などが補助対象となります。 - 活用シナリオの例:

- 従来の部品加工事業に加え、新たにIoTセンサーを組み込んだ自社製品を開発し、その稼働データに基づくメンテナンスサービス事業(コト売り)に乗り出す。そのための製品開発費用や、データ分析基盤となるシステムの導入費用。

- 需要が落ち込んだ製品の生産ラインを、成長分野であるEV(電気自動車)向け部品の生産ラインに転換するための設備投資。

- ポイント:

「事業の再構築」という要件を満たす必要があり、既存事業の延長線上にある取り組みは対象外となる可能性が高いです。DXをテコに、新たなビジネスモデルへの変革を目指す際に非常に強力な支援となります。

(参照:事業再構築補助金 公式サイト)

これらの補助金を活用することで、DX推進のハードルであるコスト面の課題をクリアし、積極的な投資に踏み切ることが可能になります。

まとめ

本記事では、製造業におけるDXの基礎知識から、その必要性、メリット、注意点、そして具体的なツールの種類、選び方、導入ステップ、活用できる補助金制度まで、幅広く解説してきました。

改めて、この記事の重要なポイントを振り返ります。

- 製造業のDXとは、デジタル技術を手段としてビジネスモデルや業務プロセスそのものを変革し、新たな価値を創出する経営戦略である。

- 「人手不足と技術継承」「グローバル競争」「顧客ニーズの多様化」という3つの大きな課題が、DX推進を不可欠なものにしている。

- DXツールを導入することで、「生産性向上」「品質安定」「コスト削減」「技術継承」「新ビジネス創出」といった多大なメリットが期待できる。

- ツール選定で失敗しないためには、「目的の明確化」「現場での使いやすさ」「既存システムとの連携」「費用対効果」「サポート体制」「セキュリティ」の6つのポイントを押さえることが重要である。

- 導入を成功させるには、目的設定から始め、スモールスタートでPDCAを回しながら段階的に進める4ステップのアプローチが有効である。

DXへの取り組みは、もはや一部の先進的な企業だけのものではありません。変化の激しい時代を生き抜き、持続的に成長していくために、すべての製造業にとって避けては通れない道筋です。

しかし、焦る必要はありません。重要なのは、自社の現状と課題を正しく認識し、背伸びせずにできることから着実に一歩を踏み出すことです。この記事で紹介した知識やツール、導入ステップが、その最初の一歩を後押しする一助となれば幸いです。

まずは自社の課題を洗い出し、それを解決できるツールは何か、という視点で情報収集を始めてみてはいかがでしょうか。