現代の製造業は、グローバルな競争の激化、深刻化する人手不足、多様化する顧客ニーズなど、数多くの複雑な課題に直面しています。これらの課題を克服し、持続的な成長を遂げるための鍵として、デジタルトランスフォーメーション(DX)への注目が急速に高まっています。

本記事では、製造業におけるDXの基礎知識から、なぜ今DXが不可欠なのかという背景、そしてDXによって解決できる具体的な課題とメリットについて詳しく解説します。さらに、生産性向上や品質改善、技術継承といった課題別に、DXの取り組みを架空のシナリオとして25例紹介します。

これからDXに取り組もうと考えている経営者や担当者の方々が、自社の課題解決のヒントを見つけ、具体的な第一歩を踏み出すための羅針盤となることを目指します。

目次

製造業におけるDXとは

製造業におけるDX(デジタルトランスフォーメーション)とは、単にデジタルツールを導入することではありません。AI、IoT、ビッグデータなどのデジタル技術を駆使して、生産プロセス、製品、サービス、さらにはビジネスモデルそのものを根本的に変革し、新たな価値を創出する取り組みを指します。

多くの現場で「デジタル化」という言葉が使われますが、DXを正しく理解するためには、「デジタイゼーション(Digitization)」と「デジタライゼーション(Digitalization)」という2つの段階との違いを明確にすることが重要です。

- デジタイゼーション(Digitization): アナログ情報をデジタル形式に変換する段階です。例えば、紙の図面をスキャンしてPDF化したり、手作業の記録をExcelに入力したりすることがこれにあたります。これは業務の効率化に向けた第一歩ですが、あくまで既存のプロセスの部分的な置き換えに過ぎません。

- デジタライゼーション(Digitalization): 特定の業務プロセス全体をデジタル技術で最適化する段階です。例えば、ERP(統合基幹業務システム)を導入して受注から生産、出荷までを一気通貫で管理したり、RPA(Robotic Process Automation)を使って定型的な事務作業を自動化したりする取り組みが該当します。これにより、個別の業務効率は大幅に向上します。

- デジタルトランスフォーメーション(DX): これら2つの段階を経て、組織全体、あるいはビジネスモデル全体をデジタル技術に基づいて変革する段階です。例えば、工場内のあらゆる機器をIoTで接続し、収集したビッグデータをAIで分析することで、自律的に生産計画を最適化する「スマートファクトリー」を構築したり、製品にセンサーを搭載して稼働データを収集し、そのデータを基に故障予知や遠隔メンテナンスといった新たなサービス(いわゆる「モノのコト化」)を提供するビジネスモデルを創出したりすることがDXに相当します。

つまり、製造業におけるDXは、「守りのDX」と「攻めのDX」の2つの側面を持っています。

守りのDXは、既存業務の効率化や生産性向上を目的とします。生産ラインの自動化、品質検査のAI化、バックオフィス業務の効率化などがこれにあたり、コスト削減や品質安定化に直結します。

一方、攻めのDXは、デジタル技術を活用して新たな顧客価値やビジネスモデルを創出し、競争優位性を確立することを目的とします。データに基づいた新製品開発、顧客ごとのニーズに合わせたマスカスタマイゼーションの実現、製品売り切り型からサブスクリプション型サービスへの転換などがその代表例です。

日本の製造業が今後も世界市場で競争力を維持し、成長を続けていくためには、この「守りのDX」で足元を固めつつ、未来を見据えた「攻めのDX」に果敢に挑戦していくことが不可欠です。そのためには、経営層がDXの本質を深く理解し、明確なビジョンを持って全社的な変革をリードしていく姿勢が何よりも重要となります。

なぜ今、製造業でDXが求められるのか

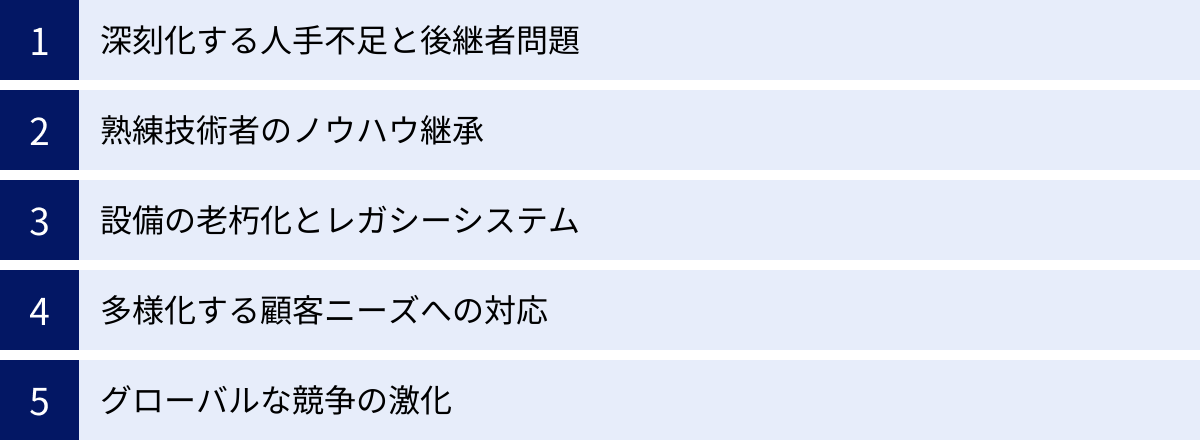

日本の基幹産業である製造業が、今まさにDXの推進を迫られている背景には、避けては通れない構造的な課題が存在します。ここでは、製造業がDXに取り組むべき5つの主要な理由を深掘りします。

深刻化する人手不足と後継者問題

日本が直面する最も深刻な課題の一つが、少子高齢化に伴う労働力人口の減少です。特に製造業は、労働集約的な工程も多く、この問題の影響を直接的に受けています。経済産業省・厚生労働省・文部科学省が発表した「2023年版ものづくり白書」によると、製造業における人手不足は年々深刻化しており、多くの企業が事業継続への危機感を抱いています。(参照:経済産業省「2023年版ものづくり白書」)

この問題は、大企業だけでなく、日本のものづくりを支える多くの中小企業においてより顕著です。後継者が見つからず、優れた技術やノウハウを持ちながらも廃業を選択せざるを得ないケースも少なくありません。

このような状況下で、DXは人手不足を補うための強力なソリューションとなります。例えば、ロボットや協働ロボットを導入すれば、単純作業や過酷な環境での作業を自動化でき、人はより付加価値の高い業務に集中できます。また、IoTを活用して設備の稼働状況を遠隔監視することで、少人数の管理者で広大な工場を管理することも可能になります。DXは、限られた人的リソースを最大限に活用し、事業を継続・発展させるための必須の取り組みなのです。

熟練技術者のノウハウ継承

製造業の競争力の源泉は、長年の経験を通じて培われた熟練技術者の「匠の技」にあります。しかし、これらの技術の多くは、言語化しにくい「暗黙知」として個人に蓄積されており、若手への継承がスムーズに進んでいないのが現状です。団塊世代の技術者が大量に退職時期を迎える中で、この「技術継承」は喫緊の課題となっています。

DXは、この暗黙知を「形式知」へと変換し、組織全体の資産として共有・継承する上で大きな力を発揮します。

- センサー技術: 熟練技術者の手元の動きや力加減をセンサーでデータ化し、その動きをロボットに学習させる。

- AI(人工知能): 過去の膨大な設計データや製造条件をAIに学習させ、熟練者と同等レベルの判断を支援するシステムを構築する。

- AR/MR(拡張現実/複合現実): スマートグラス越しに、熟練者が遠隔地から若手作業員の視野を共有し、リアルタイムで指示やアドバイスを送る。

これらの技術を活用することで、経験の浅い作業者でも、熟練者の知見を借りながら高品質な作業を行えるようになります。これは、単なる技術継承に留まらず、組織全体の技術レベルの底上げと標準化にも繋がります。

設備の老朽化とレガシーシステム

長年にわたり日本の製造業を支えてきた生産設備も、更新時期を迎えているものが少なくありません。老朽化した設備は、故障による生産停止リスクや、メンテナンスコストの増大といった問題を引き起こします。

同様に、情報システムの分野でも「レガシーシステム」が大きな足かせとなっています。長年のカスタマイズを繰り返した結果、システムが複雑化・ブラックボックス化し、部分的な改修さえ困難になっているケースが多く見られます。経済産業省が警鐘を鳴らした「2025年の崖」は、このレガシーシステムを放置した場合、2025年以降、最大で年間12兆円の経済損失が生じる可能性があると指摘しています。(参照:経済産業省「DXレポート」)

DXを推進するには、まずこれらの老朽化した設備やレガシーシステムから脱却し、データを柔軟に活用できるITインフラを整備する必要があります。IoTセンサーを既存の設備に取り付けて稼働データを収集・分析し、故障の兆候を事前に察知する「予知保全」は、設備老朽化への有効な対策です。また、クラウドベースのERPシステムなどに刷新することで、部門間に散在していたデータを一元管理し、経営判断の迅速化や業務プロセスの抜本的な見直しが可能になります。

多様化する顧客ニーズへの対応

現代の消費者は、単に安くて良いものを求めるだけでなく、自身のライフスタイルや価値観に合った製品・サービスを求めるようになっています。これにより、製造業には「多品種少量生産」や、個々の顧客の要求に合わせて製品仕様をカスタマイズする「マスカスタマイゼーション」への対応が求められています。

従来の大量生産モデルでは、こうした多様なニーズに迅速かつ低コストで応えることは困難です。しかし、DXを活用すれば、この課題を乗り越えることができます。例えば、顧客からの注文データを直接、生産管理システム(MES)に連携させ、必要な部品や材料を自動で手配し、生産ラインの段取りを最適化する仕組みを構築します。これにより、多品種少量生産でありながら、大量生産に迫る効率性を実現することが可能になります。また、3Dプリンターのようなデジタルファブリケーション技術を活用すれば、試作品の製作期間を大幅に短縮し、顧客の細かな要望を反映した製品開発をスピーディーに進めることができます。

グローバルな競争の激化

インターネットの普及により、市場は完全にグローバル化しました。日本の製造業は、欧米の先進企業はもちろん、コスト競争力に優れた新興国の企業とも同じ土俵で戦わなければなりません。特に、ドイツが官民一体で推進する「インダストリー4.0」や、アメリカの「インダストリアル・インターネット」といった国家戦略レベルでの取り組みは、製造業のデジタル化を強力に後押ししており、日本の企業にとって大きな脅威となっています。

これらの海外企業は、スマートファクトリーの実現による圧倒的な生産効率や、データを活用した新たなサービスモデルの創出によって、市場における優位性を確立しつつあります。日本の製造業がこのグローバルな競争で生き残るためには、もはやDXへの取り組みは選択肢ではなく、必須の経営戦略と言えます。伝統的な「カイゼン」活動で培った現場力に、デジタル技術を掛け合わせることで、日本ならではの新たな競争力を生み出していくことが求められています。

製造業がDXで解決できる課題と得られるメリット

DX推進は、前述したような製造業が抱える構造的な課題を解決し、企業に多岐にわたるメリットをもたらします。ここでは、DXによって得られる具体的なメリットを5つの側面に分けて詳しく解説します。

| 課題 | DXによる解決策 | 得られるメリット |

|---|---|---|

| 生産効率の低迷・コスト高 | IoTによる設備監視、AIによる需要予測、RPAによる事務自動化 | 生産性の向上とコスト削減 |

| 品質のばらつき・不良品発生 | AI画像検査、センサーデータによる予知保全、トレーサビリティ確保 | 品質の安定化と向上 |

| 技術継承の遅れ・属人化 | AR/VR遠隔支援、動画マニュアル、ナレッジマネジメントシステム | 技術・ノウハウのデジタル化と継承 |

| 人材不足・働き方の制約 | ロボット導入、リモート開発・評価環境の構築 | 多様な働き方への対応 |

| 市場の変化への対応遅れ | データ分析に基づく製品開発、マスカスタマイゼーション対応 | 新しい製品やビジネスモデルの創出 |

生産性の向上とコスト削減

DXがもたらす最も直接的で分かりやすいメリットは、生産性の向上とそれに伴うコスト削減です。

- IoTによる稼働状況の可視化: 工場内のあらゆる生産設備にIoTセンサーを取り付けることで、リアルタイムの稼働状況(生産数、停止時間、異常検知など)を自動で収集・可視化できます。これにより、これまで見過ごされてきた非効率な点(チョコ停、段取り時間の長さなど)が明らかになり、具体的な改善活動に繋がります。 結果として、設備総合効率(OEE)が向上し、生産量がアップします。

- AIによる需要予測・生産計画の最適化: 過去の販売実績や季節変動、市場トレンドといったデータをAIに分析させることで、精度の高い需要予測が可能になります。この予測に基づき、生産計画や在庫管理を最適化することで、過剰在庫の削減や欠品による機会損失の防止が実現し、キャッシュフローの改善にも貢献します。

- RPAによるバックオフィス業務の自動化: 受注処理、請求書発行、データ入力といった定型的な事務作業をRPAに任せることで、担当者はより創造的な業務に時間を割けるようになります。これにより、人件費を削減しつつ、業務全体のスピードと正確性を向上させることができます。

品質の安定化と向上

製品の品質は、製造業の生命線です。DXは、人による作業のばらつきをなくし、より高度な品質管理を実現します。

- AIを活用した外観検査: 従来、人海戦術で行われてきた製品の外観検査を、高解像度カメラとAI画像認識技術で自動化します。AIは、人間では見逃してしまうような微細な傷や汚れも、24時間365日、一定の基準で検出し続けることができます。これにより、検査精度の向上と検査コストの削減を両立できます。

- センサーデータによる品質の安定化: 切削加工や成形プロセスなどにおいて、温度、圧力、振動といった様々なセンサーデータをリアルタイムで収集・分析します。これにより、製品の品質に影響を与えるパラメータの変動を常に監視し、異常があれば自動で調整したり、アラートを発したりすることが可能になります。勘や経験に頼っていた品質管理から、データに基づいた科学的な品質管理へと移行できます。

- トレーサビリティの確保: 製品や部品にICタグやQRコードを付与し、製造から出荷、販売までの全工程でデータを記録・追跡できる仕組みを構築します。万が一、品質問題が発生した場合でも、原因となった工程やロットを迅速に特定でき、リコールの影響を最小限に抑えることができます。

技術・ノウハウのデジタル化と継承

人手不足と高齢化が進む中で、属人化しがちな技術やノウハウの継承は急務です。DXは、この課題に対する効果的な解決策を提供します。

- 熟練技術のデータ化: 熟練技術者の作業中の動きや判断基準をセンサーやカメラでデータ化し、AIに学習させます。このデータを基に、作業手順を標準化したり、ロボットの動作を最適化したりすることで、個人のスキルに依存しない生産体制を構築できます。

- AR/MRによる遠隔作業支援: スマートグラスなどのウェアラブルデバイスを活用し、現場の若手作業員が見ている映像を、遠隔地にいる熟練技術者や管理者がリアルタイムで共有します。これにより、現場に行かなくても、的確な指示やアドバイスを与える「遠隔臨場」が可能になり、効率的なOJT(On-the-Job Training)が実現します。

- ナレッジマネジメント: 過去のトラブル事例や改善ノウハウ、設計データなどをデジタル化し、全社員がいつでも検索・閲覧できるデータベースを構築します。これにより、組織全体で知見を共有し、同じ失敗を繰り返すことを防ぎ、業務の属人化を解消します。

多様な働き方への対応

DXは、製造業における働き方にも変革をもたらし、優秀な人材の確保・定着に繋がります。

- リモートワークの推進: 設計開発部門では、クラウドベースのCAD/CAMやPLM(製品ライフサイクル管理)システムを導入することで、場所を選ばずに業務を行えるようになります。また、管理部門もペーパーレス化やクラウド会計システムの導入により、リモートワークが可能になります。これにより、育児や介護といった事情を抱える従業員も働き続けやすくなり、多様な人材が活躍できる環境が整います。

- スマートファクトリーによる省人化: ロボットや自動搬送車(AGV)が人と協働するスマートファクトリーでは、夜間や休日の無人稼働も可能になります。これにより、従業員の負担を軽減し、ワークライフバランスの向上に貢献します。

新しい製品やビジネスモデルの創出

DXは、既存業務の効率化(守りのDX)に留まらず、新たな収益源を生み出す「攻めのDX」の原動力となります。

- データ駆動型の製品開発: 市場データや顧客からのフィードバック、さらには製品に搭載したセンサーから得られる稼働データなどを分析することで、顧客が本当に求めている潜在的なニーズを発見し、それを反映した新製品やサービスの開発に繋げることができます。

- 「モノのコト化」(サービス化): 製品を売り切るだけでなく、製品の稼働状況を遠隔監視し、メンテナンスや消耗品の自動補充といった付加価値の高いサービスをサブスクリプションモデルで提供します。例えば、建設機械メーカーが機械の稼働データを提供したり、コンプレッサーメーカーが空気の供給量を従量課金で販売したりするビジネスモデルがこれにあたります。これは、顧客との継続的な関係を構築し、安定的な収益基盤を確立することに繋がります。

【課題別】製造業のDXを実現した企業の取り組み25選

ここでは、製造業が抱える様々な課題に対し、DXを用いてどのように解決に取り組んでいるのかを、具体的な架空のシナリオとして25例紹介します。自社の状況と照らし合わせながら、DX推進のヒントを見つけてみましょう。

①【生産性向上】自動車部品メーカーA社:IoTで工場の稼働状況を可視化

- 課題: 1960年代から稼働する旧式のプレス機が多く、正確な稼働状況が把握できていなかった。停止時間の記録も作業員の自己申告に頼っており、データに基づいた改善活動ができていなかった。

- 取り組み: 1個数百円の安価な光センサーと磁石を使い、独自に開発したIoTシステムを導入。 旧式の設備を含む約500台の機械に後付けし、稼働・停止の信号を1秒ごとに自動で収集。収集したデータは事務所のモニターでリアルタイムに可視化できるようにした。

- 成果: これまで見えなかった「チョコ停(短時間の停止)」の発生頻度や原因が明確になった。データに基づき、金型交換の段取り改善や設備メンテナンスの最適化を進めた結果、工場の生産性は大幅に向上し、従業員の残業時間も削減された。

②【生産性向上】タイヤメーカーB社:熟練技能者の技術をAIで再現

- 課題: タイヤの製造工程には、熟練技能者の経験と勘に頼る部分が多く、品質のばらつきや技術継承が課題となっていた。特に、材料を混ぜ合わせる工程での微妙な調整は属人化していた。

- 取り組み: 熟練技能者の作業中の各種センサーデータ(温度、圧力、時間など)を大量に収集。このビッグデータをAIに学習させ、最適な製造条件を予測するシステムを構築した。

- 成果: 経験の浅い作業員でも、AIが提示する推奨値に従って作業することで、熟練技能者と同等レベルの品質を安定して実現できるようになった。これにより、製品の品質が安定し、生産性も向上した。

③【生産性向上】空調機メーカーC社:社内データを一元管理し業務効率化

- 課題: グローバルに展開する各拠点で、設計、生産、販売などの情報が個別のシステムで管理されており、データが分断されていた。そのため、全社横断での迅速な意思決定が困難だった。

- 取り組み: 世界中の拠点の基幹システムを統合し、社内のあらゆるデータを一元的に管理・活用できるプラットフォームを構築。 各部門が必要な情報にいつでもアクセスできる環境を整えた。

- 成果: 在庫状況や販売実績などのデータがリアルタイムで可視化され、データに基づいた迅速な経営判断が可能になった。 また、部門間の連携がスムーズになり、業務プロセス全体が効率化された。

④【生産性向上】自動車メーカーD社:コネクティッドカーから得られるデータ活用

- 課題: 従来の自動車開発は、社内でのテスト走行や市場調査が中心だったが、実際の多様な使われ方を正確に把握することは難しかった。

- 取り組み: 販売する自動車に通信機能を標準搭載(コネクティッドカー化)。走行距離、運転挙動、部品の消耗度合いなど、車両から得られる膨大なビッグデータを収集・分析するプラットフォームを整備した。

- 成果: 実際の利用状況に基づいた製品改良や品質向上に繋がっている。また、収集したデータを活用し、保険会社と連携した安全運転割引サービスや、効率的な配車サービスなど、新たなビジネスを創出している。

⑤【生産性向上】建設機械メーカーE社:建機の稼働データを活用したソリューション提供

- 課題: 建設機械を販売するだけの「モノ売り」ビジネスモデルに限界を感じていた。顧客である建設業者の生産性向上に貢献する新たな価値提供が求められていた。

- 取り組み: GPSや各種センサーを搭載した建設機械の稼働データを収集し、クラウド上で管理。顧客にそのデータを提供し、施工の進捗管理や燃費効率の改善、機械の最適な配置などを支援するソリューションを展開した。

- 成果: 顧客の課題解決に直接貢献することで、単なる機械の提供者から、なくてはならないビジネスパートナーへと関係性を深化させた。 これにより、安定的な収益源となるサービス事業を確立した。

⑥【生産性向上】飲料メーカーF社:AIによる需要予測で生産計画を最適化

- 課題: 天候やイベントなど、様々な要因で需要が大きく変動するため、生産計画の精度が低く、欠品や過剰在庫が発生しやすかった。

- 取り組み: 過去の出荷実績データに加え、気象データやSNS上のトレンド情報などをAIに学習させ、高精度な需要予測モデルを開発した。

- 成果: 予測精度が向上したことで、生産計画や在庫管理が最適化され、廃棄ロスの削減と機会損失の防止を両立。 サプライチェーン全体の効率化に貢献している。

⑦【生産性向上】食品メーカーG社:スマートグラスで遠隔からの作業支援を実現

- 課題: 地方工場で設備のトラブルが発生した際、本社から熟練の技術者が駆けつけるまでに時間がかかり、生産ラインの停止が長引くことがあった。

- 取り組み: 現場作業員がスマートグラスを装着し、本社の技術者がその映像をリアルタイムで共有。 遠隔から的確な指示を出すことで、復旧作業を支援するシステムを導入した。

- 成果: 技術者の移動時間が不要になり、トラブル発生から復旧までの時間を大幅に短縮。 生産ラインのダウンタイムを最小限に抑えることに成功した。

⑧【品質向上】自動車部品メーカーH社:AIを活用した製品の自動外観検査

- 課題: 製品の外観検査を目視で行っていたため、検査員の熟練度によって品質にばらつきが生じていた。また、長時間にわたる検査は担当者の大きな負担となっていた。

- 取り組み: 良品と不良品の画像をAIに大量に学習させ、微細な傷や欠陥を自動で検出する外観検査システムを開発・導入した。

- 成果: 人間では見逃しがちな欠陥も高い精度で検出できるようになり、検査品質が安定・向上した。 また、検査工程を自動化したことで、省人化にも繋がった。

⑨【品質向上】電子部品メーカーI社:センサーデータ分析による品質の安定化

- 課題: 積層セラミックコンデンサなどの電子部品は、製造工程におけるわずかな条件の変動が品質に大きく影響するため、安定生産が難しかった。

- 取り組み: 製造ラインに多数のセンサーを設置し、温度、湿度、圧力などのデータをリアルタイムで収集。これらのデータを分析し、品質に影響を与える要因を特定。

- 成果: 製造条件を常に最適な状態に制御することで、品質のばらつきを大幅に抑制。 不良率の低減と製品の信頼性向上を実現した。

⑩【品質向上】精密機器メーカーJ社:製品の利用状況を分析し、故障を予知

- 課題: プリンターなどの製品が顧客先で故障すると、業務停止に繋がり、顧客満足度を低下させる原因となっていた。

- 取り組み: ネットワークに接続された製品から、印刷枚数やエラー履歴、部品の消耗度合いといった稼働データを収集。 これらのデータを分析し、故障の兆候を事前に検知する「予知保全」モデルを構築した。

- 成果: 故障が発生する前にメンテナンスや部品交換を提案することで、ダウンタイムを未然に防止。 顧客満足度の向上と、保守サービスの効率化を同時に実現した。

⑪【品質向上】建材メーカーK社:RFIDで製品のトレーサビリティを確保

- 課題: ファスナー製品など、多種多様な製品の製造・流通過程において、個品レベルでの追跡が難しく、品質問題発生時の原因究明に時間がかかっていた。

- 取り組み: 製品にRFID(ICタグ)を取り付け、製造から出荷、納品までの各工程で情報を読み取り、記録するシステムを構築。

- 成果: 製品一つひとつの履歴(いつ、どこで、誰が、何を製造・検査したか)を追跡可能になり、トレーサビリティが飛躍的に向上。品質管理レベルが向上し、顧客からの信頼も高まった。

⑫【技術継承】建設会社L社:AR技術で若手作業員へ技術を伝承

- 課題: 建設現場では、熟練作業員の高齢化が進み、鉄筋の配置などの複雑な作業の技術継承が急務となっていた。

- 取り組み: タブレット端末やスマートグラスを通じ、現実の鉄筋に完成形の3Dモデルを重ねて表示するAR(拡張現実)システムを開発。 若手作業員は、ARの指示に従うことで、正確な施工が可能になる。

- 成果: 経験の浅い作業員でも、設計図通りに正確な作業ができるようになり、品質の確保と生産性の向上に貢献。 OJTの効率も大幅に向上した。

⑬【技術継承】重工業メーカーM社:熟練検査員の検査プロセスをデジタル化

- 課題: 航空機エンジンの部品検査など、高度な専門性が求められる検査業務は、特定の熟練検査員の暗黙知に依存していた。

- 取り組み: 熟練検査員の視線の動きや検査の手順、判断基準などをデータ化。このデジタル化された「匠の技」をマニュアル化し、AIによる判断支援システムも開発。

- 成果: 若手検査員でも、熟練者と同等のレベルで検査業務を行えるようになり、技術継承が促進された。 検査の標準化により、品質の安定にも繋がった。

⑭【技術継承】鋳造メーカーN社:3Dデータとシミュレーションで製造プロセスを革新

- 課題: 伝統的な砂型鋳造では、木型製作に熟練の職人技が必要で、時間とコストがかかっていた。また、試作を繰り返す必要があった。

- 取り組み: 3D-CADデータから直接、砂型を3Dプリンターで造形する技術を導入。 また、鋳造シミュレーションを活用し、事前に溶湯の流れや凝固の状態を予測することで、試作回数を大幅に削減した。

- 成果: 木型職人が不要になり、リードタイムを劇的に短縮。 熟練の勘に頼っていたプロセスをデジタル化することで、若手でも高品質な鋳造品の製造が可能になった。

⑮【技術継承】バルブメーカーO社:AIが過去の設計データから最適なバルブを提案

- 課題: 特殊な仕様のバルブを設計する際、過去の膨大な図面や仕様書の中から類似の案件を探し出すのに多大な時間と労力がかかっていた。この作業はベテラン設計者の経験に頼りがちだった。

- 取り組み: 過去数十年分の設計データや技術情報をAIに学習させ、顧客の要求仕様を入力するだけで、最適な設計案や類似事例を自動で提案するシステムを開発。

- 成果: 設計にかかる時間が大幅に短縮され、若手設計者でもベテラン並みの提案が可能になった。 これにより、技術の属人化が解消され、組織全体の設計力が向上した。

⑯【人材不足解消】工作機械メーカーP社:ロボットと連携したスマートファクトリーの実現

- 課題: 労働人口の減少に対応するため、24時間稼働も可能な、生産性の高い工場の実現が求められていた。

- 取り組み: 自社の工作機械とロボット、自動搬送車(AGV)などを連携させ、工作物の着脱から搬送、計測までを完全に自動化したスマートファクトリーを構築。

- 成果: 夜間や休日の無人運転が可能となり、生産性が飛躍的に向上。 従業員は、より付加価値の高い監視業務や改善活動に専念できるようになった。

⑰【人材不足解消】分析・計測機器メーカーQ社:分析・計測機器の自動化・リモート化

- 課題: 専門知識を持つ技術者が不足しており、機器の操作やメンテナンスのために顧客先へ訪問することが負担となっていた。

- 取り組み: 機器の操作や分析プロセスを自動化・リモート化するソフトウェアを開発。 遠隔で機器の状態を監視し、メンテナンスを行うサービスも提供。

- 成果: 顧客は専門家でなくても高度な分析が可能になり、メーカー側は移動コストを削減。 限られた人的リソースで、より多くの顧客をサポートできるようになった。

⑱【人材不足解消】農業機械メーカーR社:農業機械の自動運転技術

- 課題: 農業従事者の高齢化と後継者不足が深刻で、農作業の省力化・効率化が喫緊の課題となっていた。

- 取り組み: GPSやセンサー技術を活用し、人が乗らなくても自動で圃場を耕したり、田植えをしたりできる自動運転トラクターやコンバインを開発。

- 成果: 一人で複数の機械を同時に操作することも可能になり、農作業の大幅な省人化を実現。 農業の生産性向上と、新規就農者の参入障壁低下に貢献している。

⑲【働き方改革】輸送用機器メーカーS社:リモートでの製品開発・評価体制の構築

- 課題: 従来、製品開発や評価は、特定の事業所やテストコースに担当者が集まって行う必要があり、働き方の柔軟性に欠けていた。

- 取り組み: クラウド上に設計データやシミュレーション環境を構築。 各地のエンジニアがオンラインで協業し、製品開発や性能評価を行える体制を整備した。

- 成果: 出社を前提としない柔軟な働き方が可能になり、優秀な人材の確保・定着に繋がった。 また、物理的な試作を減らし、開発のリードタイム短縮とコスト削減も実現した。

⑳【働き方改革】電子部品メーカーT社:場所を選ばない働き方を支援するITインフラ整備

- 課題: 新型コロナウイルス感染症の拡大を機に、全社的にテレワークへの移行が急務となったが、セキュリティやコミュニケーションの面で課題があった。

- 取り組み: ゼロトラストセキュリティの考え方に基づき、社内ネットワークに接続しなくても安全に業務ができるITインフラを再構築。 クラウドツールの活用も推進した。

- 成果: 従業員が自宅やサテライトオフィスなど、場所を選ばずに安全かつ効率的に働ける環境を実現。 生産性を維持しながら、従業員のワークライフバランスを向上させた。

㉑【新規事業創出】素材メーカーU社:素材開発にAI・マテリアルズインフォマティクスを活用

- 課題: 新素材の開発は、研究者の経験と勘に基づいた試行錯誤の繰り返しで、膨大な時間とコストを要していた。

- 取り組み: AIを活用して、既存の論文や特許、実験データから有望な材料の組み合わせや合成法を予測する「マテリアルズ・インフォマティクス(MI)」技術を導入。

- 成果: 開発期間を劇的に短縮し、これまで発見できなかったような高性能な新素材を効率的に開発。 競争力の源泉である素材開発力を強化した。

㉒【新規事業創出】化学メーカーV社:画像診断支援AIの開発

- 課題: 写真フィルム事業で培った高度な画像処理技術や化学技術を、他の分野で活かすことが経営課題となっていた。

- 取り組み: 医療分野に着目し、AIを活用してCT画像や内視鏡画像から病変の候補を検出する、医師の診断を支援するAIシステムを開発。

- 成果: 医療の質の向上と医師の負担軽減に貢献する新たな事業を創出。 既存のコア技術をDXと組み合わせることで、事業ポートフォリオの転換に成功した。

㉓【サプライチェーン最適化】電機メーカーW社:IoTでサプライチェーン全体を可視化

- 課題: 部品の調達から生産、物流、販売に至るサプライチェーンが複雑化し、全体を俯瞰した最適化が困難だった。

- 取り組み: 工場内のIoTデータだけでなく、サプライヤーの生産状況や物流網のデータを連携させ、サプライチェーン全体を可視化するプラットフォームを構築。

- 成果: 需要変動や供給の遅延といった変化に迅速に対応できるようになった。 在庫の最適化やリードタイムの短縮を実現し、サプライチェーン全体の強靭化に繋がった。

㉔【サプライチェーン最適化】電機メーカーX社:生産から販売までのデータを連携

- 課題: 生産部門、販売部門、サービス部門のデータがそれぞれ独立しており、顧客ニーズの変化を迅速に生産計画に反映できなかった。

- 取り組み: SCM(サプライチェーン管理)、CRM(顧客関係管理)、MES(製造実行システム)を連携。 顧客からの注文や市場の需要動向をリアルタイムで生産現場に伝え、柔軟な生産調整を可能にした。

- 成果: マスカスタマイゼーションに対応しやすくなり、顧客満足度が向上。 また、需要に合わせた生産により、過剰在庫を削減し、経営効率を高めた。

㉕【顧客接点強化】住宅設備メーカーY社:オンラインショールームやARでの商品提案

- 課題: 顧客がショールームに足を運ばなくても、商品の魅力を体感し、安心して購入できる新しい顧客体験の提供が求められていた。

- 取り組み: Web上で商品を360度確認できるオンラインショールームを開設。 また、スマートフォンのAR(拡張現実)機能を使い、自宅のキッチンや浴室に実物大の商品を仮想的に設置できるアプリを提供した。

- 成果: 顧客は時間や場所の制約なく、商品検討が可能になった。 これにより、新たな顧客層の獲得と、購買意欲の向上に繋がっている。

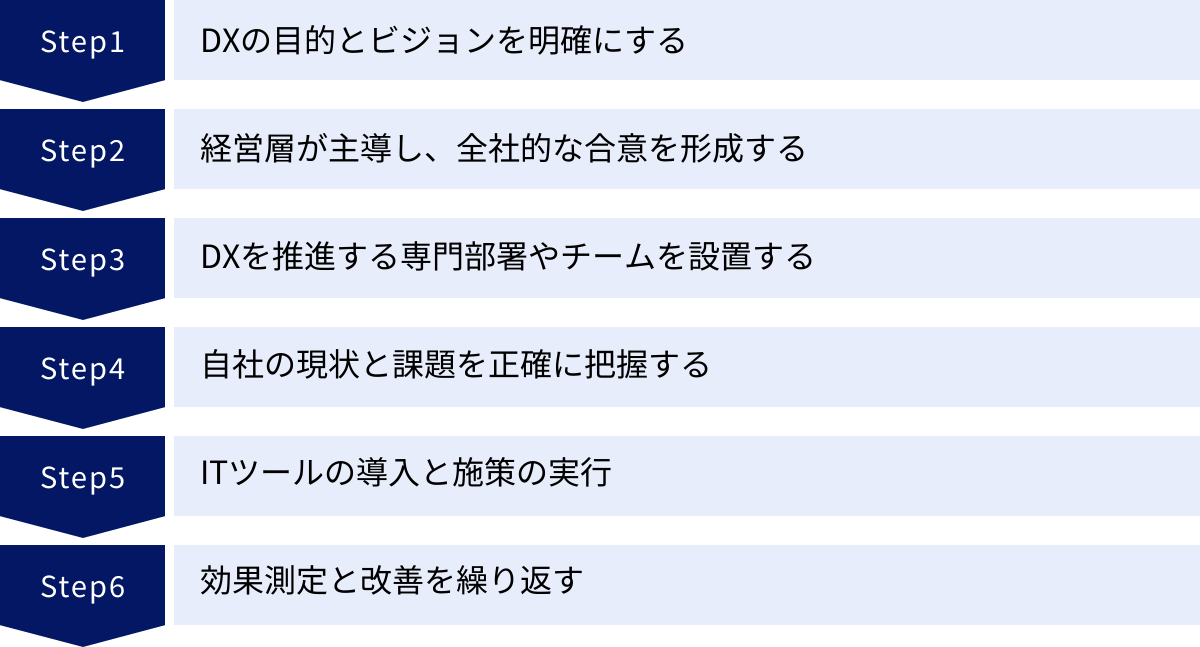

製造業のDXを推進するための6ステップ

製造業におけるDXは、一部の部署だけで完結するものではなく、経営層のリーダーシップのもと、全社一丸となって計画的に進める必要があります。ここでは、DXを成功に導くための標準的な6つのステップを解説します。

① DXの目的とビジョンを明確にする

DX推進の最初のステップは、「何のためにDXを行うのか」という目的と、DXによって実現したい将来像(ビジョン)を明確に定義することです。単に「AIを導入したい」「IoTを使いたい」といった手段の導入が目的化してしまうと、プロジェクトは迷走し、期待した成果は得られません。

- 目的の明確化: 自社の経営課題(例:生産性の低迷、技術継承の遅れ、新規市場の開拓)とDXを結びつけ、「生産性を30%向上させる」「熟練技術者のノウハウを形式知化し、5年以内に若手へ継承する」といった具体的な目標を設定します。

- ビジョンの策定: 5年後、10年後に自社がどのような姿になっていたいのかを具体的に描きます。例えば、「データ駆動型のスマートファクトリーを実現し、アジアNo.1の品質とコスト競争力を達成する」「製品のサービス化を通じて、顧客と永続的な関係を築くソリューション企業へ変革する」といった、従業員の共感を呼び、行動を促すような魅力的なビジョンを掲げることが重要です。

② 経営層が主導し、全社的な合意を形成する

DXは、既存の業務プロセスや組織構造の変革を伴うため、現場の抵抗や部門間の対立が生じやすいという特徴があります。これを乗り越えるためには、経営トップがDX推進の旗振り役となり、強力なリーダーシップを発揮することが不可欠です。

経営層は、策定したビジョンとDXの重要性を自らの言葉で繰り返し社内に発信し、変革への強い意志を示す必要があります。また、DX推進に必要な予算や人材といったリソースを確保し、担当部署を全面的にバックアップする姿勢が求められます。全社的な説明会やワークショップを開催し、従業員一人ひとりがDXを「自分ごと」として捉え、変革に参画する意識を醸成することも重要です。

③ DXを推進する専門部署やチームを設置する

経営層のコミットメントのもと、DXを実質的に推進していくための専門組織を設置します。この組織は、情報システム部門だけでなく、製造、開発、営業、企画など、社内の各部門からエース級の人材を集めた部門横断型のチームであることが理想です。

このチームは、各部門の現状の課題やニーズを吸い上げ、DX戦略に反映させるハブとしての役割を担います。また、最新のデジタル技術に関する情報収集や、導入するITツールの選定、外部パートナーとの連携なども主導します。組織のトップには、経営とデジタルの両方に精通したCDO(Chief Digital Officer)やCIO(Chief Information Officer)といった役員を任命し、迅速な意思決定ができる権限を与えることが成功の鍵となります。

④ 自社の現状と課題を正確に把握する

具体的な施策に着手する前に、まずは自社の現在地(As-Is)を正確に把握することが重要です。

- 業務プロセスの可視化: 各部門の業務フローを図やマップに落とし込み、どこにボトルネックや非効率な作業が存在するのかを洗い出します。

- IT資産の棚卸し: 現在社内で利用しているシステムやツール、保有しているデータの種類や保管場所などを一覧化します。これにより、レガシーシステムの課題や、活用できるデータ資産が明確になります。

- 従業員のITリテラシー調査: アンケートやヒアリングを通じて、従業員全体のデジタルスキルレベルを把握します。これは、後の人材育成計画を立てる上で重要な情報となります。

これらの現状分析を通じて、「理想の姿(To-Be)」と「現状(As-Is)」のギャップを明確にし、DXで優先的に取り組むべき課題を特定します。

⑤ ITツールの導入と施策の実行

課題が特定できたら、いよいよ具体的な施策の実行フェーズに入ります。ここでは、いきなり大規模なシステムを導入するのではなく、PoC(Proof of Concept:概念実証)を通じて、小規模に効果を検証しながら進めることが推奨されます。

例えば、「AIによる外観検査」を導入する場合、まずは特定の生産ラインの1機種に限定してテスト導入し、その精度や費用対効果を検証します。このPoCで有効性が確認できれば、対象範囲を徐々に拡大していく「アジャイル開発」のアプローチを取ることで、失敗のリスクを最小限に抑え、手戻りを少なくすることができます。ツールの導入にあたっては、操作性やサポート体制、既存システムとの連携性などを十分に比較検討することが重要です。

⑥ 効果測定と改善を繰り返す

DXは、一度システムを導入すれば終わりというものではありません。施策実行後は、その効果を定量的に測定し、継続的に改善していくPDCAサイクル(Plan-Do-Check-Action)を回し続けることが不可欠です。

ステップ①で設定した目標(KPI:重要業績評価指標)に基づき、「生産性は計画通りに向上したか」「不良率は目標値まで下がったか」などを定期的に評価します。思うような効果が出ていない場合は、その原因を分析し、ツールの設定を見直したり、業務プロセスを改善したりといった対策を講じます。この改善サイクルを繰り返すことで、DXの効果を最大化し、組織に変革の文化を根付かせていくことができます。

製造業のDXを成功に導く3つのポイント

DX推進のステップを理解した上で、その取り組みを真の成功に導くためには、いくつかの重要な心構えや戦略があります。ここでは、特に重要となる3つのポイントを解説します。

① 小さく始めて成功体験を積み重ねる(スモールスタート)

DXという壮大なテーマを前に、「何から手をつけていいか分からない」「大規模な投資はリスクが高い」と感じる企業は少なくありません。ここで有効なのが、「スモールスタート」という考え方です。

全社一斉の壮大な改革を目指すのではなく、まずは特定の部署や特定の課題にスコープを絞り、比較的小さな投資で始められるプロジェクトから着手します。例えば、「バックオフィスのペーパーレス化」「特定のラインの稼働状況の可視化」「Web会議システムの導入」など、成果が見えやすく、関係者も少ないテーマが適しています。

ここで重要なのは、小さな成功体験を積み重ね、その成果を社内に広く共有することです。成功事例が生まれると、「自分たちの部署でもできるかもしれない」という前向きな雰囲気が醸成され、DXへの心理的なハードルが下がります。また、スモールスタートで得られた知見や反省点は、次のより大きなプロジェクトを進める上での貴重な教訓となります。このアプローチは、失敗のリスクを抑えつつ、着実にDXを全社に浸透させていくための最も現実的で効果的な戦略です。

② DXを推進できる人材を確保・育成する

DXを成功させる上で、最新のツールやシステム以上に重要なのが、それを使いこなし、価値を創造できる「DX人材」の存在です。DX人材とは、単にITスキルが高い人材のことだけを指すのではありません。自社の業務内容や課題を深く理解した上で、デジタル技術を活用してその解決策を企画・実行できる人材を意味します。

DX人材の確保・育成には、主に2つのアプローチがあります。

- 外部からの採用: データサイエンティストやAIエンジニア、UI/UXデザイナーなど、社内にない専門性を持つ人材を外部から採用します。これにより、最新の知見を迅速に取り入れることができますが、自社の文化や業務に馴染むまでには時間がかかる場合もあります。

- 社内での育成(リスキリング): 既存の従業員に対して、デジタル技術に関する研修や教育プログラムを提供し、新たなスキルを習得してもらう「リスキリング」も非常に重要です。現場の業務に精通した従業員がデジタルスキルを身につけることで、実用性の高いDX施策が生まれやすくなります。全社的なITリテラシー向上のための基礎研修から、専門人材を育成するための高度なプログラムまで、階層別の育成体系を構築することが望ましいです。

これらのアプローチを組み合わせ、継続的に人材への投資を行っていくことが、DXを持続的に推進する組織能力の基盤となります。

③ 自社の課題に合ったツールやパートナーを選ぶ

世の中には多種多様なDX関連のツールやソリューション、そしてそれを支援するベンダーやコンサルティングファームが存在します。しかし、「有名だから」「他社が使っているから」といった理由で安易に選んでしまうと、自社の課題に適合せず、宝の持ち腐れになりかねません。

最も重要なのは、自社の目的や課題、そして企業規模や文化に合ったツールやパートナーを慎重に選定することです。

- ツールの選定: 機能の豊富さだけでなく、操作のしやすさ(UI/UX)、導入・運用コスト、サポート体制、セキュリティ、既存システムとの連携性など、多角的な視点で評価します。無料トライアルなどを活用し、実際に現場の担当者が触ってみることも重要です。

- パートナーの選定: パートナー企業を選ぶ際は、技術力はもちろんのこと、自社の業界や業務プロセスに対する深い理解があるかが鍵となります。製造業特有の課題について親身に相談でき、二人三脚で課題解決に取り組んでくれるパートナーを見つけることができれば、DX推進の強力な推進力となります。複数の企業から提案を受け、実績や担当者の姿勢などを比較検討しましょう。

自社の身の丈に合った最適な武器(ツール)と、信頼できる仲間(パートナー)を見つけることが、DXという長い航海を成功させるための重要な要素です。

製造業のDX推進に役立つツール・ソリューション

製造業のDXを支えるITツールやソリューションは多岐にわたります。ここでは、代表的なものを6つ挙げ、それぞれの役割と活用シーンを解説します。

| ツール・ソリューション | 主な役割 | 製造業における活用シーン |

|---|---|---|

| ERP | 経営資源(ヒト・モノ・カネ・情報)の一元管理 | 受注、生産、在庫、販売、会計、人事などの基幹業務データを統合管理し、経営の可視化と迅速な意思決定を支援する。 |

| MES | 製造工程の実行管理と可視化 | 生産指示、作業実績の収集、品質データの記録、設備の稼働監視など、製造現場の情報をリアルタイムに管理・制御する。 |

| SCM | サプライチェーン全体の最適化 | 需要予測に基づき、調達、生産、物流、販売までの計画を立案・実行し、在庫の最適化やリードタイムの短縮を図る。 |

| CRM / SFA | 顧客情報の一元管理と営業活動の効率化 | 顧客情報、商談履歴、問い合わせ内容などを管理し、営業活動の効率化や顧客満足度の向上を目指す。 |

| IoTプラットフォーム | デバイスからのデータ収集・管理・活用基盤 | 工場内のセンサーやデバイスをネットワークに接続し、収集した膨大なデータを蓄積・可視化・分析するための基盤を提供する。 |

| AI関連ツール | データ分析、予測、自動化 | 需要予測、外観検査、予知保全、設計支援など、人間の判断を支援・代替する高度なデータ活用を実現する。 |

ERP(統合基幹業務システム)

ERP(Enterprise Resource Planning)は、企業の経営資源である「ヒト・モノ・カネ・情報」を統合的に管理し、経営の効率化を図るためのシステムです。製造業においては、受注、生産計画、資材調達、在庫管理、出荷、会計、人事といったバラバラになりがちな基幹業務の情報を一元管理します。これにより、部門間のデータ連携がスムーズになり、経営層はリアルタイムで正確な経営状況を把握し、迅速な意思決定を下すことが可能になります。DXの土台となるデータ連携基盤として、非常に重要な役割を担います。

MES(製造実行システム)

MES(Manufacturing Execution System)は、ERPが企業全体の経営レベルの管理を行うのに対し、工場や製造現場レベルでの実行管理に特化したシステムです。具体的には、生産指示の伝達、作業の進捗管理、使用部品の記録、品質検査データや設備稼働状況の収集など、製造工程の「今」をリアルタイムに可視化・制御します。ERPと連携することで、生産計画と現場の実績を紐づけ、精度の高い生産管理を実現します。スマートファクトリーの中核を担うシステムと言えます。

SCM(サプライチェーン・マネジメント)

SCM(Supply Chain Management)は、原材料の調達から製品の生産、在庫管理、物流、そして顧客に届けるまでの一連の流れ(サプライチェーン)を最適化するための管理手法、またはそのためのシステムです。需要予測に基づいて最適な生産・在庫計画を立案し、サプライヤーや物流業者と情報を共有することで、欠品や過剰在庫を防ぎ、リードタイムの短縮とコスト削減を目指します。

CRM(顧客関係管理)/ SFA(営業支援システム)

CRM(Customer Relationship Management)は、顧客情報や購買履歴、問い合わせ対応履歴などを一元管理し、顧客との良好な関係を構築・維持するためのシステムです。SFA(Sales Force Automation)はCRMの一分野で、特に営業活動の効率化に特化しており、商談の進捗管理や日報作成などを支援します。製造業においても、顧客ニーズの多様化に対応し、LTV(顧客生涯価値)を高めるためにこれらのツールの重要性が増しています。

IoTプラットフォーム

IoT(Internet of Things)プラットフォームは、工場内のセンサーやPLC(Programmable Logic Controller)、ロボットといった様々なデバイスをネットワークに接続し、そこから得られる膨大なデータを収集・蓄積・管理・分析するための基盤となるソフトウェアです。デバイス管理、データ通信、データの可視化、外部システムとの連携といった機能を提供し、設備の稼Git働監視や予知保全、トレーサビリティといったDX施策を実現するための土台となります。

AI(人工知能)関連ツール

AI(Artificial Intelligence)は、DXをより高度なレベルに引き上げるためのキーテクノロジーです。製造業では、以下のような多様な用途で活用されています。

- 画像認識AI: 製品の外観検査を自動化する。

- 需要予測AI: 過去のデータから将来の需要を高い精度で予測する。

- 予知保全AI: 設備のセンサーデータを分析し、故障の兆候を事前に検知する。

- 生成AI: 過去の設計データを学習し、新たな設計案を生成する。

これらのツールは、それぞれが独立して機能するだけでなく、相互に連携することで大きな相乗効果を生み出します。自社の課題解決に向けて、どのツールをどのように組み合わせて導入するかを検討することが重要です。

製造業のDX推進で活用できる補助金・助成金

DX推進には、一定のIT投資が必要となります。国や地方自治体は、企業のDXを後押しするために様々な補助金・助成金制度を用意しており、これらを活用することで初期投資の負担を大幅に軽減できます。ここでは、製造業が活用しやすい代表的な3つの補助金を紹介します。(※制度内容は変更される可能性があるため、申請の際は必ず公募要領をご確認ください。)

| 補助金名 | 目的 | 主な対象経費の例 | 補助率・上限額の目安(2024年) | 参照元 |

|---|---|---|---|---|

| IT導入補助金 | 中小企業・小規模事業者等の労働生産性の向上 | ソフトウェア購入費、クラウド利用料(最大2年分)、導入関連費 | 通常枠:1/2以内、5万円〜150万円未満 / インボイス枠など複数の枠あり | IT導入補助金2024 公式サイト |

| ものづくり補助金 | 生産性向上に資する設備投資等を支援 | 機械装置・システム構築費、技術導入費、専門家経費 | 省力化枠:1/2(小規模等は2/3)、最大8,000万円 / 製品・サービス高付加価値化枠など複数の枠あり | ものづくり補助金総合サイト |

| 事業再構築補助金 | 新市場進出、事業転換、業態転換等の取り組みを支援 | 建物費、機械装置・システム構築費、技術導入費、広告宣伝・販売促進費 | 成長分野進出枠:1/2(中小)、最大1.5億円 / 複数の枠があり、要件が複雑 | 事業再構築補助金 公式サイト |

IT導入補助金

中小企業・小規模事業者が自社の課題やニーズに合ったITツールを導入する経費の一部を補助することで、業務効率化・売上アップをサポートする制度です。ERP、MES、CRM/SFAといったソフトウェアの購入費やクラウドサービスの利用料などが対象となります。比較的申請しやすく、多くの製造業にとってDXの第一歩として活用しやすい補助金です。インボイス制度への対応を支援する枠など、複数の申請類型が用意されています。

ものづくり補助金

正式名称は「ものづくり・商業・サービス生産性向上促進補助金」です。中小企業・小規模事業者等が取り組む、革新的な製品・サービスの開発や生産プロセスの改善に必要な設備投資などを支援します。AIやIoTを活用したスマートファクトリー化、高精度な加工を実現する最新の工作機械の導入など、製造業のDXに直結する大規模な設備投資にも活用できます。申請には、具体的な数値目標を含む詳細な事業計画書の作成が求められます。

事業再構築補助金

ポストコロナ・ウィズコロナ時代の経済社会の変化に対応するため、中小企業等の思い切った事業再構築を支援する制度です。既存事業の効率化だけでなく、新分野への展開、事業転換、業態転換など、より大きな変革を目指す取り組みが対象となります。例えば、部品製造業者が、データを活用したメンテナンスサービス事業という新たな事業を立ち上げる、といった「攻めのDX」に挑戦する際に活用できる可能性があります。補助額が大きい一方で、要件が複雑なため、専門家の支援を受けながら申請を検討することが推奨されます。

これらの補助金をうまく活用することで、資金的なハードルを下げ、DXへの挑戦を加速させることができます。

まとめ

本記事では、製造業におけるDXの重要性から、それによって解決できる課題とメリット、具体的な推進ステップ、成功のポイント、そして活用できるツールや補助金に至るまで、網羅的に解説してきました。

日本の製造業は、人手不足、技術継承、グローバル競争といった構造的な課題に直面しており、DXはもはや選択肢ではなく、持続的な成長と競争力維持のための必須戦略となっています。

DXの本質は、単なるデジタルツールの導入ではなく、デジタル技術を駆使してビジネスモデルそのものを変革し、新たな価値を創造することにあります。そのためには、以下の点が重要です。

- 経営層が強いリーダーシップを発揮し、明確なビジョンを掲げること。

- 全社一丸となって、部門横断でDXを推進する体制を構築すること。

- 「スモールスタート」で成功体験を積み重ね、変革の文化を醸成すること。

- 自社の課題解決に本当に役立つツールやパートナーを慎重に選ぶこと。

- DXを推進できる人材の確保・育成に継続的に投資すること。

今回紹介した25の架空事例のように、DXは生産性向上や品質改善といった「守りのDX」から、新たなビジネスモデルを創出する「攻めのDX」まで、幅広い可能性を秘めています。

この記事が、自社の未来を切り拓くためのDX推進の第一歩を踏み出すきっかけとなれば幸いです。まずは自社の課題を洗い出し、小さな一歩から始めてみましょう。