日本の基幹産業である製造業は今、大きな変革の時代を迎えています。少子高齢化に伴う労働力不足、熟練技術者の引退による技術継承の断絶、そしてグローバルな競争激化と消費者ニーズの多様化など、数多くの課題が山積しています。これらの複雑な課題を解決し、持続的な成長を遂げるための鍵として、人工知能(AI)の活用が急速に注目を集めています。

かつてSFの世界の出来事であったAIは、今や現実の製造現場において、品質管理の精度向上、生産計画の最適化、設備の故障予知など、多岐にわたる領域で具体的な成果を生み出し始めています。しかし、AI導入に関心はあるものの、「具体的に何ができるのか分からない」「導入コストや人材確保が不安」といった声が多いのも事実です。

本記事では、製造業におけるAI活用に焦点を当て、その全体像を網羅的に解説します。AIが注目される背景から、その具体的な役割、そして品質管理、設備保全、需要予測、技術継承など20の具体的な活用事例を詳しく紹介します。さらに、AI導入のメリットだけでなく、直面するであろう課題やデメリット、そして導入を成功に導くための実践的なポイントまで、深く掘り下げていきます。

この記事を読めば、自社の課題解決にAIをどのように活用できるかのヒントが得られ、未来の工場(スマートファクトリー)を実現するための一歩を踏み出すための知識が身につくでしょう。

目次

製造業でAI活用が注目される背景

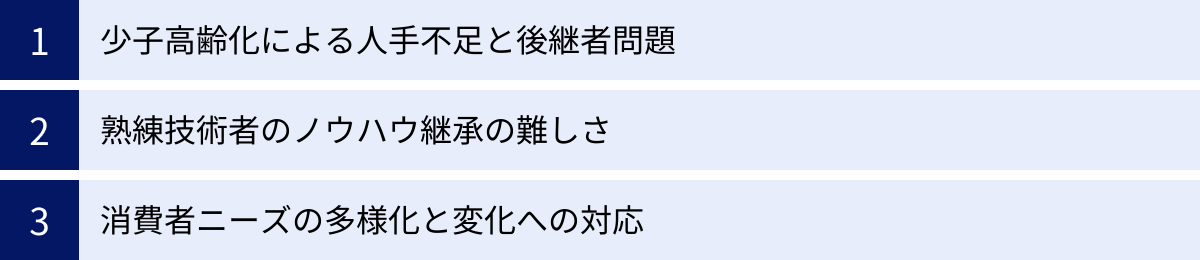

なぜ今、これほどまでに製造業でAIの活用が叫ばれているのでしょうか。その背景には、日本の産業構造が抱える根深い課題と、市場環境の劇的な変化が複雑に絡み合っています。ここでは、AI導入が避けられない潮流となっている3つの主要な背景について詳しく解説します。

少子高齢化による人手不足と後継者問題

日本の製造業が直面する最も深刻な課題の一つが、少子高齢化に起因する慢性的な人手不足です。総務省統計局の「労働力調査」によると、日本の生産年齢人口(15~64歳)は1995年をピークに減少を続けており、今後もこの傾向は続くと予測されています。この人口構造の変化は、製造現場の労働力確保を極めて困難にしています。

(参照:総務省統計局 労働力調査)

特に、体力を要する作業や、厳しい環境下での作業が多い製造現場では、若年層の労働者が集まりにくく、従業員の高齢化が顕著です。経済産業省・厚生労働省・文部科学省が連携して発行する「2023年版ものづくり白書」でも、製造業の就業者に占める65歳以上の割合は増加傾向にあり、多くの企業が人手不足を重要な経営課題として認識していることが示されています。

(参照:経済産業省 2023年版ものづくり白書)

この人手不足は、単に生産量が落ち込むだけでなく、長時間労働の常態化を招き、労働環境の悪化や労災リスクの増大にも繋がります。さらに、中小企業においては、経営者自身の高齢化と相まって、事業を継承する後継者が見つからないという問題も深刻化しています。

このような状況下で、AIは労働力不足を補うための有力な解決策として期待されています。これまで人が行ってきた検品作業や部品のピッキング、単純な組み立て作業などをAI搭載のロボットやシステムが代替することで、限られた人員をより付加価値の高い業務に集中させることが可能になります。AIは24時間365日、文句も言わずに働き続けることができるため、生産性の維持・向上に大きく貢献します。人手不足という構造的な課題を乗り越え、持続可能な生産体制を構築するために、AIの活用はもはや選択肢ではなく、必須の戦略となりつつあるのです。

熟練技術者のノウハウ継承の難しさ

日本の製造業が世界に誇る「匠の技」。それは、長年の経験と勘によって培われた熟練技術者のノウハウに支えられてきました。しかし、その貴重な技術や技能が今、失われつつある危機に瀕しています。いわゆる団塊の世代が大量に退職時期を迎え、彼らが持つ高度なスキルや知識の継承が大きな課題となっています。

熟練技術者のノウハウの多くは、「暗黙知」と呼ばれるものです。暗黙知とは、言語化やマニュアル化が難しい、個人の経験に基づいた直感的な知識や身体的な技能を指します。例えば、「金属を削る音の微妙な変化で刃物の交換時期を判断する」「製品のわずかな手触りの違いで品質の良し悪しを見抜く」といったものがこれにあたります。これらは、言葉で説明することが困難なため、従来のOJT(On-the-Job Training)だけでは若手への継承が非常に難しいのが実情です。

この暗黙知が継承されずに失われることは、企業にとって計り知れない損失です。製品の品質が不安定になったり、生産効率が低下したり、さらにはトラブル発生時に的確な対応ができなくなったりと、事業の根幹を揺るがしかねません。

ここでAIが果たす役割は、「暗黙知」を「形式知」に変換する手助けをすることです。形式知とは、マニュアルやデータのように、客観的に表現・共有できる知識のことです。AIは、熟練技術者の動きや判断プロセスをデータとして捉え、分析することができます。例えば、センサーや高精細カメラを用いて熟練者の工具の角度、力加減、視線の動きなどを詳細にデータ化し、そのデータから「最適な作業パターン」をAIが学習します。学習したモデルは、若手作業員への具体的なフィードバックや、ロボットの動作プログラムの生成に活用できます。

また、設備の稼働データや品質データと、熟練者が「異常」と判断したタイミングをAIに学習させることで、「異常の兆候」を検知するモデルを構築することも可能です。これにより、これまでベテランの勘に頼っていた異常検知を、データに基づいて客観的に行えるようになります。このように、AIは属人化していたノウハウをデータという普遍的な形に変換し、組織全体の資産として次世代に継承するための強力なツールとなるのです。

消費者ニーズの多様化と変化への対応

現代の市場は、かつてないほど多様化し、変化のスピードを増しています。従来の大量生産・大量消費の時代は終わりを告げ、消費者は自分だけのオリジナルな製品や、個々のライフスタイルに合ったサービスを求めるようになりました。このような「個」のニーズに対応する「マスカスタマイゼーション」(大量生産の効率性を維持しつつ、個別のカスタマイズに対応する生産方式)が、製造業における新たな競争力の源泉となっています。

また、スマートフォンの普及やSNSの浸透により、トレンドの移り変わりは非常に速く、製品のライフサイクルはますます短くなっています。昨日まで人気だった製品が、今日にはもう古いものと見なされることも珍しくありません。このような市場の変化に迅速に対応できなければ、企業はあっという間に取り残されてしまいます。

こうした背景から、製造現場には「変種変量生産」への柔軟な対応力が求められています。つまり、多品種の製品を、需要に応じて少量ずつ、効率的に生産する能力です。しかし、従来の硬直的な生産ラインでこれを実現するのは容易ではありません。生産計画の立案は複雑を極め、頻繁な段取り替えは生産効率を大きく低下させる原因となります。

ここでAIがその真価を発揮します。AIは、過去の販売実績、市場のトレンド、天候、SNSの投稿データなど、膨大で多種多様なデータを分析し、極めて精度の高い需要予測を行うことができます。この予測に基づき、AIは「どの製品を、いつ、どれだけ作るべきか」という最適な生産計画を自動で立案します。これにより、欠品による販売機会の損失や、過剰在庫によるコスト増大を最小限に抑えることが可能になります。

さらに、生産ラインにおいても、AIは各工程の稼働状況をリアルタイムで監視し、ボトルネックとなっている工程を特定したり、段取り替えの時間を最小化するようなスケジューリングを提案したりします。AIを搭載したロボットは、プログラムを切り替えるだけで様々な製品の組み立てに柔軟に対応できます。このように、AIは需要予測から生産計画、そして実際の製造プロセスまでを一気通貫で最適化し、消費者ニーズの多様化と変化に俊敏に対応できる、しなやかで強い生産体制の構築を支援するのです。

製造業におけるAIの主な役割

製造業に導入されるAIは、具体的にどのような働きをするのでしょうか。その役割は大きく「認識・識別」「予測・分析」「実行・最適化」の3つに分類できます。これらは人間の知的な活動である「見る・聞く(認識)」「考える(予測・分析)」「行動する(実行)」に対応しており、AIが人間の能力を拡張、あるいは代替する形で製造現場に貢献します。

認識・識別

「認識・識別」は、AIが人間の五感のように、周囲の状況や対象物を捉え、それが何であるかを理解する役割です。この機能の中核をなすのが、ディープラーニング(深層学習)に代表される機械学習技術です。大量のデータからパターンや特徴を自律的に学習することで、人間を超える精度での認識・識別を実現します。

| AI技術 | 製造業における主な活用例 |

|---|---|

| 画像認識 | 製品の外観検査(傷、汚れ、欠け、異物混入の検出)、部品の種別識別、文字認識(OCR)によるシリアル番号の読み取り、作業員の安全装備(ヘルメット、安全帯)の着用確認 |

| 音声認識 | ハンズフリーでの作業記録・報告(音声入力)、設備から発せられる異音の検知による異常診断、音声指示による機械操作 |

| 自然言語処理 | 作業マニュアルや過去のトラブル報告書などのテキストデータを解析し、必要な情報を抽出・要約、チャットボットによる問い合わせ対応 |

製造業で最も活用が進んでいるのが画像認識AIです。従来、人海戦術で行われてきた製品の外観検査は、検査員の熟練度や集中力によって品質にばらつきが生じやすく、また長時間の作業は大きな負担となっていました。画像認識AIを導入すれば、高解像度カメラで撮影した製品画像をAIが瞬時に分析し、μm(マイクロメートル)単位の微細な欠陥も見逃しません。これにより、検査品質の安定化と、24時間体制での検査自動化が実現します。

また、音声認識AIも現場の作業効率を大きく向上させます。例えば、両手がふさがる組み立て作業中や品質検査中に、作業員が「ネジA、締め付けトルク5.0、OK」と発話するだけで、その内容が自動でデータとして記録されます。これにより、作業を中断してメモを取る手間が省け、作業に集中できるようになります。さらに、設備から発せられる稼働音を常にモニタリングし、「いつもと違う音」をAIが検知することで、故障の初期段階で異常を発見することも可能です。

このように、AIの「認識・識別」能力は、製造現場の様々な情報をデジタルデータに変換し、品質の安定化、生産性の向上、そして安全性の確保に不可欠な役割を担っています。

予測・分析

「予測・分析」は、AIが「認識・識別」によって収集された膨大なデータの中に潜む相関関係やパターンを見つけ出し、未来に起こる事象を予測したり、現状の原因を特定したりする役割です。人間の経験や勘だけでは到底処理しきれないビッグデータを扱うことで、より客観的で精度の高い意思決定を支援します。

この役割で中心となるのは、回帰分析、分類、クラスタリングといった機械学習アルゴリズムです。過去のデータから将来の数値を予測したり(回帰)、データを特定のカテゴリに分類したり(分類)、類似したデータのグループを見つけ出したり(クラスタリング)します。

| AI技術 | 製造業における主な活用例 |

|---|---|

| 回帰分析 | 過去の販売実績や市場データに基づく将来の製品需要予測、設備のセンサーデータ(温度、振動、圧力など)に基づく故障時期の予測、製造条件(材料、温度、時間など)と製品品質の関係性から品質を予測 |

| 分類・クラスタリング | 収集したデータから不良品が発生する特定のパターン(原因)を特定、顧客データや購買履歴に基づく顧客セグメンテーション、熟練技術者と若手作業員の作業動作パターンの比較分析 |

製造業における「予測・分析」の代表例が、需要予測です。AIは、過去の売上データだけでなく、天候、季節、経済指標、SNSのトレンドといった社内外の多様なデータを統合的に分析し、製品ごとの将来の需要を高い精度で予測します。これにより、企業は過剰在庫や品切れのリスクを大幅に削減し、最適な生産計画を立てることができます。

もう一つの重要な活用例が予知保全(Predictive Maintenance)です。これは、工場の生産設備に取り付けたセンサーから得られる稼働データ(振動、温度、電流値など)をAIが常時分析し、「故障の兆候」を事前に検知する仕組みです。従来の、故障してから修理する「事後保全」や、定期的に部品交換を行う「時間計画保全」と比べて、予知保全はダウンタイム(設備停止時間)を最小限に抑え、部品交換コストも最適化できるという大きなメリットがあります。

さらに、不良品が発生した際に、その製品が作られた時の製造条件(温度、湿度、圧力、材料ロットなど)のデータをAIが分析することで、不良発生の真因を特定することにも貢献します。これにより、根本的な対策を講じることができ、品質の安定化に繋がります。AIによる「予測・分析」は、製造業を「行き当たりばったり」の経営から、「データに基づいた科学的な」経営へと変革させる力を持っているのです。

実行・最適化

「実行・最適化」は、AIが「認識・識別」と「予測・分析」の結果に基づき、設定された目標(例:生産性最大化、コスト最小化)を達成するための最善の行動を自律的に決定し、実行する役割です。これはAIの機能の中でも最も高度なものであり、スマートファクトリーの実現に向けた中核技術と言えます。

この役割を担う代表的な技術が強化学習と数理最適化です。強化学習は、AIエージェントが試行錯誤を繰り返しながら、与えられた報酬(ゴール)が最大になるような行動方針を自ら学習していく手法です。一方、数理最適化は、様々な制約条件の中で、目的関数を最大化または最小化する解を見つけ出す数学的なアプローチです。

| AI技術 | 製造業における主な活用例 |

|---|---|

| 強化学習 | 産業用ロボットの動作最適化(ピッキング、溶接、塗装など)、自律走行搬送ロボット(AGV/AMR)の最適な搬送経路の決定、製造ラインのパラメータ(速度、温度など)のリアルタイム調整 |

| 数理最適化 | 複雑な制約条件(納期、設備能力、人員配置など)を考慮した生産スケジュールの自動生成、複数の工場や倉庫をまたがるサプライチェーン全体の在庫配置や輸送ルートの最適化、工場内のエネルギー消費量が最小となるような設備稼働計画の立案 |

例えば、生産スケジューリングの最適化は、製造業における長年の課題でした。熟練の担当者が経験と勘を頼りに膨大な時間をかけて作成していましたが、急な仕様変更や特急オーダーが入ると、計画の練り直しに多大な労力がかかっていました。AI(特に数理最適化)を活用すれば、納期、設備・人員の空き状況、原材料の在庫、段取り替えの時間といった無数の制約条件を考慮した上で、生産効率が最大となる最適なスケジュールをわずか数分で算出できます。これにより、リードタイムの短縮と生産性の向上が期待できます。

また、強化学習は産業用ロボットの知能化に大きく貢献します。従来は決められた動きを繰り返すだけだったロボットアームが、強化学習によって、カメラで対象物の位置や形を認識し、どうすれば最も効率的かつ確実につかめるかを自ら学習できるようになります。これにより、これまで自動化が困難だった不定形物のピッキング作業なども可能になります。

AIによる「実行・最適化」は、単に個別のタスクを自動化するだけでなく、工場全体、さらにはサプライチェーン全体を一つのシステムとして捉え、全体最適の視点からパフォーマンスを最大化することを目指します。これは、製造業の競争力を根底から変えるポテンシャルを秘めた、究極のAI活用形態と言えるでしょう。

製造業におけるAI活用事例20選

ここでは、製造業の様々なプロセスでAIがどのように活用されているのか、具体的な事例を20個厳選して紹介します。「品質管理」「設備保全」「需要予測」「生産計画」など、自社の課題に近い項目からご覧いただくことで、AI導入の具体的なイメージを掴むことができるでしょう。

①【品質管理】画像認識による外観検査の自動化

従来、多くの製造現場では、製品の傷や汚れ、異物混入などを人間の目でチェックする「目視検査」が行われてきました。しかし、この方法は検査員のスキルや体調によって精度にばらつきが生じ、ヒューマンエラーを完全になくすことは困難でした。AIを活用した外観検査システムは、この課題を根本から解決します。高解像度カメラで撮影した製品画像を、ディープラーニングで学習したAIが瞬時に分析し、良品・不良品を自動で判定します。AIは人間には見分けられないような微細な欠陥も見逃さず、24時間安定した品質で検査を続けることが可能です。これにより、品質の安定化と検査コストの削減を同時に実現します。

②【品質管理】製品の最終品質チェック

外観だけでなく、製品が仕様通りの寸法で作られているか、正しく組み立てられているかといった最終的な品質チェックにもAIは活用されます。3Dスキャナや複数のカメラから得られる立体的な製品データをAIが解析し、設計図(CADデータ)と比較することで、μm単位の寸法のズレや組み立ての不備を自動で検出します。これにより、ノギスやマイクロメータを使った人による測定作業を自動化し、測定誤差をなくすとともに、検査時間を大幅に短縮できます。

③【品質管理】不良品発生の原因分析

不良品が発生した際に、その原因を特定するのは非常に重要ですが、多くの要因が複雑に絡み合うため、特定は容易ではありません。AIは、不良品が発生した際の製造データ(温度、圧力、湿度、材料ロット、作業者、設備など)と、良品が製造された際のデータを比較分析することで、不良発生に最も相関の強い要因を特定します。例えば、「特定の材料ロットと特定の設備を組み合わせた場合に不良率が有意に高まる」といった、人間の経験則だけでは見つけにくい因果関係を明らかにすることができます。これにより、根本的な対策を講じ、再発を防止できます。

④【設備保全】センサーデータに基づく故障予知保全

工場の生産ラインが突然停止すると、甚大な損失が発生します。これを防ぐため、設備に設置した振動センサー、温度センサー、音響センサーなどから収集されるデータをAIがリアルタイムで分析し、故障に至る前の微細な「異常の兆候」を検知します。AIは正常時の稼働パターンを学習しており、それから逸脱したデータパターンが現れるとアラートを発します。これにより、計画的にメンテナンスを実施でき、突発的なダウンタイムを未然に防ぐ「予知保全」が実現します。

⑤【設備保全】異音検知による設備の異常発見

熟練の保全員は、モーターやギアなどから発せられる音のわずかな変化を聞き分けて、異常を察知します。この「匠の技」をAIで再現するのが異音検知システムです。設備にマイクを設置し、常に稼働音を収集。AIが正常時の音の周波数パターンを学習し、それとは異なる異音(異常音)が発生すると即座に検知し、管理者に通知します。これにより、目視では確認できない内部の異常を早期に発見し、重大な故障を防ぐことができます。

⑥【需要予測】販売実績データからの正確な需要予測

勘や経験に頼った需要予測は、過剰在庫や欠品のリスクを伴います。AIは、過去の販売実績データはもちろんのこと、天候、経済指標、プロモーション活動、SNSのトレンドといった多様な外部要因のデータも取り込んで分析し、将来の需要を高精度で予測します。この予測結果に基づいて生産計画を立てることで、在庫の最適化と販売機会損失の最小化を図ることが可能になります。

⑦【在庫管理】需要予測と連携した在庫の最適化

AIによる高精度な需要予測は、在庫管理の最適化に直結します。需要予測の結果に基づき、製品ごと、拠点ごとに「いつまでに、どれくらいの在庫を持っておくべきか」という安全在庫量をAIが自動で算出します。これにより、欠品を防ぎつつ、倉庫スペースや管理コストを圧迫する余剰在庫を削減することができます。特に、多数の品目を扱う工場や倉庫において、その効果は絶大です。

⑧【生産計画】生産スケジュールの自動最適化

多品種変量生産が主流となる中、生産スケジューリングはますます複雑化しています。AI(特に数理最適化技術)は、納期、設備能力、人員、原材料の在庫、段取り替えの時間といった無数の制約条件を考慮し、生産リードタイムの最小化や生産量の最大化といった目的に応じた最適な生産スケジュールを自動で立案します。急な特急オーダーや仕様変更にも、即座に最適な再計画を提示できるため、現場の対応力が飛躍的に向上します。

⑨【生産性向上】製造ラインの動作分析と改善

製造ラインに設置したカメラで作業員の動きや設備の稼働状況を撮影し、その映像をAIが分析します。AIは、作業員のムリ・ムダ・ムラのある動きや、設備の非稼働時間(チョコ停)を自動で検出し、データとして可視化します。この分析結果を基に、作業手順の見直しやレイアウトの改善を行うことで、ボトルネックを解消し、ライン全体の生産性を向上させることができます。

⑩【技術継承】熟練者の動きをデータ化し技術を継承

言語化が難しい熟練技術者の「暗黙知」をAIで形式知化する取り組みです。モーションキャプチャ技術や高精細カメラを用いて、熟練者の身体や工具の動きを三次元データとして正確に記録します。AIがこの膨大な動作データを分析し、高品質な製品を生み出すための「コツ」や「勘所」を特徴的なパターンとして抽出します。このデータを基に、若手への指導やロボットのティーチングに活用することで、貴重な技術の継承を支援します。

⑪【技術継承】AIによる作業マニュアルの自動生成

熟練者の作業風景を動画で撮影し、その動画と音声データをAIに読み込ませることで、作業手順書(マニュアル)を半自動で生成する技術です。AIが動画から一連の作業工程を自動で分割し、各工程の静止画を切り出します。同時に、作業者が発した説明(音声)をAIがテキスト化し、対応する画像に紐付けます。これにより、マニュアル作成にかかる時間を大幅に削減できるだけでなく、動画付きの分かりやすいマニュアルを誰でも簡単に作成できます。

⑫【安全管理】カメラ映像による危険行動の検知

工場内に設置された監視カメラの映像をAIがリアルタイムで解析し、作業員の危険な行動や状態を自動で検知します。例えば、ヘルメットの未着用、立ち入り禁止エリアへの侵入、フォークリフトと作業員の接近(ヒヤリハット)などを検知すると、即座に現場のパトランプや管理者のスマートフォンにアラートを送信します。これにより、事故が発生する前に介入し、未然に防ぐことが可能になります。

⑬【安全管理】作業員の健康状態モニタリング

ウェアラブルデバイス(スマートウォッチなど)を作業員が身につけ、心拍数や活動量、体表面温度といったバイタルデータを常時収集します。AIがこれらのデータを分析し、熱中症の兆候や極度の疲労状態など、本人が気づく前の体調の異変を検知します。特に高温環境下での作業や、一人で行う作業の安全確保に有効です。体調不良による労災事故のリスクを低減します。

⑭【物流】倉庫内でのピッキング作業の自動化

広大な倉庫内で、指示書に従って商品棚から品物を集めるピッキング作業は、多くの時間と労力を要します。AIを搭載した自律走行搬送ロボット(AMR: Autonomous Mobile Robot)は、倉庫内のマップを自ら作成し、障害物を避けながら最適なルートで商品棚まで移動し、ピッキング担当者の元へ棚ごと商品を運びます。これにより、作業員が歩き回る時間を大幅に削減し、ピッキング効率を飛躍的に向上させます。

⑮【物流】サプライチェーン全体の最適化

製造業の競争力は、工場内だけでなく、原材料の調達から製品の配送までのサプライチェーン全体で決まります。AIは、各拠点の在庫状況、輸送トラックの現在位置、交通情報、天候、需要予測データなどを統合的に分析し、サプライチェーン全体でコストが最小かつリードタイムが最短となるような輸送計画や在庫配置を最適化します。これにより、欠品や過剰在庫を防ぎ、物流コストを削減します。

⑯【製品開発】設計プロセスの効率化と支援

AIは製品開発の段階でも活躍します。ジェネレーティブデザインと呼ばれる技術では、設計者が強度や重量、コスト、使用材料といった設計要件を入力すると、AIがその要件を満たす無数の設計案を自動で生成します。人間では思いつかないような、軽量でありながら高い強度を持つ革新的なデザインが生まれることもあります。これにより、設計・開発期間の短縮と製品性能の向上が期待できます。

⑰【省エネ】工場内のエネルギー消費量の最適化

工場の消費電力の大部分を占める生産設備や空調、照明などのエネルギー使用量をAIが常時監視・分析します。電力需要のピーク時間帯や生産計画と連携し、エネルギーコストが最小になるように各設備の稼働を自動で制御します。例えば、電力単価が安い深夜に稼働させる設備を増やしたり、空調の設定を細かく調整したりすることで、環境負荷の低減とコスト削減を両立させます。

⑱【作業効率化】音声認識によるハンズフリーでの作業記録

品質管理や設備保全の現場では、点検結果を紙の帳票に記録する作業が多く発生します。両手が汚れていたり、他の作業をしていたりする場合、記録のために作業を中断する必要がありました。AIの音声認識技術を使えば、作業員がマイクに向かって点検結果を話すだけで、その内容が自動でテキスト化され、システムに記録されます。これにより、ハンズフリーでの記録が可能となり、作業効率が大幅に向上します。

⑲【人材育成】VRとAIを組み合わせた実践的なトレーニング

仮想現実(VR)技術で再現されたリアルな製造現場の中で、新人作業員がトレーニングを行うシステムです。AIは、VR空間内での学習者の行動を分析し、手順の間違いや危険な操作に対してリアルタイムでフィードバックを与えます。熟練者の動きを再現したAIアバターをお手本にしたり、実際の設備では危険で試せないような緊急事態への対応訓練を行ったりすることも可能です。安全かつ効率的に、実践的なスキルを習得できます。

⑳【ロボット】AIによる自律型ロボットの高度な制御

従来の産業用ロボットは、事前にプログラムされた決まった動きを繰り返すだけでした。一方、AI(特に画像認識や強化学習)を搭載した次世代のロボットは、周囲の状況を自ら認識・判断し、自律的に行動できます。例えば、コンベア上を流れてくる様々な種類の部品をカメラで認識し、適切なアームの動きでつかみ分けて箱詰めする「ばら積みピッキング」などが可能になります。これにより、これまで自動化が困難とされてきた複雑な組立・搬送作業にもロボットの適用範囲が広がります。

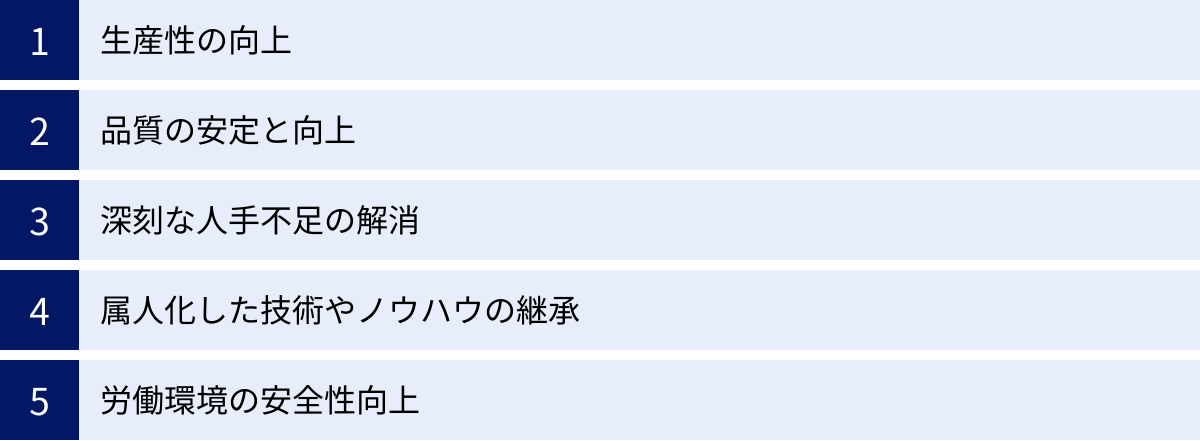

製造業がAIを導入する5つのメリット

AIの活用は、製造業に多岐にわたる恩恵をもたらします。単なる作業の自動化に留まらず、品質、コスト、人材、安全性といった経営の根幹に関わる課題を解決し、企業の競争力を飛躍的に高めるポテンシャルを秘めています。ここでは、AI導入がもたらす5つの主要なメリットについて掘り下げていきます。

① 生産性の向上

AI導入による最大のメリットは、劇的な生産性の向上です。これは主に「自動化」と「最適化」という2つの側面から実現されます。

まず「自動化」の側面では、AIを搭載したロボットやシステムが、これまで人間が行ってきた作業を代替します。特に、外観検査、部品のピッキング、単純な組み立てといった反復的な作業や、データ入力のような定型業務を自動化することで、人間はより創造的で付加価値の高い業務、例えば工程改善の立案や新しい技術の開発などに集中できるようになります。AIは疲労や集中力の低下とは無縁であり、24時間365日、一定のスピードと品質で作業を続けることができます。これにより、製造ライン全体のタクトタイムが短縮され、単位時間あたりの生産量が大幅に増加します。

次に「最適化」の側面です。AIは、人間では処理しきれない膨大なデータを分析し、工場全体の生産活動を最適化します。例えば、AIによる高精度な需要予測は、無駄な作りすぎを防ぎ、生産リソースを本当に必要な製品に集中させることを可能にします。また、AIが立案する生産スケジュールは、設備の稼働率を最大化し、段取り替えによる停止時間を最小限に抑えます。さらに、製造ラインの各工程のデータをリアルタイムで分析し、ボトルネックとなっている箇所を特定・改善することで、工場全体のスループットを継続的に向上させることができます。

これらの自動化と最適化が組み合わさることで、リソース(人、設備、時間、エネルギー)のロスが極限まで削減され、製造業の生産性は新たなステージへと引き上げられるのです。

② 品質の安定と向上

「Made in Japan」の品質は世界的に高く評価されていますが、その維持・向上は企業の絶え間ない努力によって支えられています。AIは、この品質管理の領域においても絶大な効果を発揮し、品質の安定化とさらなる向上に大きく貢献します。

従来の目視検査では、検査員の熟練度やその日の体調、集中力によって判定基準にばらつきが生じることが避けられませんでした。これは「官能検査」の限界とも言えます。一方、ディープラーニングを活用した画像認識AIは、一度学習すれば常に同じ基準で、μm単位の微細な欠陥も見逃さずに判定します。これにより、ヒューマンエラーによる不良品の見逃しや、逆に良品を不良品と誤判定してしまうリスクを根本から排除し、検査品質を高いレベルで安定させることができます。

さらに、AIは品質を「守る」だけでなく、「攻める」ためにも活用できます。製造プロセスにおける様々なセンサーデータ(温度、圧力、速度など)と、最終製品の品質データをAIに学習させることで、「どのような製造条件の組み合わせが、最も高い品質を生み出すか」という最適な製造条件を導き出すことができます。また、不良品が発生した際には、関連する膨大なデータを瞬時に分析し、その根本原因を特定する手助けをします。これにより、対症療法的な対応ではなく、原因に直接アプローチする根本的な品質改善活動が可能となり、不良率そのものを継続的に低減させていくことができます。

AIの導入は、不良品の流出を防ぎ顧客からの信頼を守ると同時に、製品品質そのものを積極的に向上させるための強力な武器となるのです。

③ 深刻な人手不足の解消

製造業でAI活用が急務とされる最大の背景である、深刻な人手不足の解消に直接的に貢献できる点も、非常に大きなメリットです。日本の生産年齢人口が減少の一途をたどる中、限られた人材でいかに生産性を維持・向上させるかは、すべての製造業にとって死活問題です。

AIは、この課題に対して多角的なアプローチで貢献します。まず、単純作業や反復作業、あるいは高温・粉塵環境や危険な場所での作業をAI搭載のロボットが代替することで、労働力そのものを直接的に補うことができます。これにより、企業は人材募集の困難さから解放され、既存の従業員をより安全で働きがいのある仕事に再配置できます。

また、AIは一人ひとりの従業員の生産性を高める「能力拡張」の役割も担います。例えば、AIによる作業ナビゲーションシステムは、新人作業員でもベテランと同じように正確かつ効率的に作業を進められるよう支援します。音声認識によるハンズフリーでの作業記録は、作業員の負担を軽減し、本来の業務に集中できる時間を増やします。このように、AIが従業員の「アシスタント」として機能することで、一人当たりの生産性が向上し、少ない人数でも従来以上の成果を上げることが可能になります。

さらに、AIによる需要予測や生産計画の最適化は、繁閑の差を平準化し、特定の時期にだけ過剰な人員が必要になるといった状況を緩和します。これにより、安定的な雇用計画が立てやすくなるという側面もあります。AIは、単に人の代わりを務めるだけでなく、人と協働し、組織全体の労働生産性を最大化することで、人手不足という構造的な課題を乗り越えるための鍵となるのです。

④ 属人化した技術やノウハウの継承

製造現場における「匠の技」は、企業の競争力の源泉ですが、その多くは特定の熟練技術者に依存する「属人化」した状態にあります。これらの技術者が退職すると、貴重なノウハウが失われてしまうリスクは、多くの企業が抱える深刻な悩みです。AIは、この属人化した技術やノウハウを形式知化し、組織の資産として継承するための強力なソリューションを提供します。

熟練技術者の判断や作業の多くは、言語化が難しい「暗黙知」に基づいています。AIは、この暗黙知をデータとして捉えることを可能にします。例えば、センサーやカメラを用いて熟練者の動きや判断の根拠となる環境データを収集し、AIに学習させます。するとAIは、そのデータの中に潜む「成功パターン」や「異常の兆候」をモデルとして構築します。このモデルは、いわば「デジタル化された匠の技」であり、組織内で共有・再利用可能な形式知となります。

具体的には、このAIモデルを若手作業員の教育システムに組み込むことができます。学習者がお手本となる熟練者の動き(AIが再現)と比較しながら練習したり、AIからリアルタイムで改善点のフィードバックを受けたりすることで、効率的にスキルを習得できます。また、AIモデルをロボットの制御プログラムに組み込むことで、熟練者並みの繊細な作業を自動化することも可能です。

さらに、過去のトラブルシューティングの報告書など、社内に蓄積されたテキストデータをAIに学習させることで、「過去にどのような問題が、どのように解決されたか」という知識を体系化し、必要な時に誰でも簡単に検索・参照できるナレッジベースを構築することもできます。

このように、AIは個人の頭の中にしかなかった貴重なノウハウを、データという客観的で永続的な形に変換し、企業の持続的な成長を支える知的財産として次世代に受け継いでいくことを可能にするのです。

⑤ 労働環境の安全性向上

従業員の安全と健康を守ることは、企業の社会的責任であり、生産活動の基盤です。AI技術は、製造現場に潜む様々なリスクを低減し、労働環境の安全性を飛躍的に向上させる上で重要な役割を果たします。

AIを活用した安全管理システムは、事故を「未然に防ぐ」ことを可能にします。工場内に設置されたカメラの映像をAIが常時監視し、ヘルメットの未着用や危険エリアへの侵入といった規則違反、あるいはフォークリフトと人の接近といったヒヤリハットの状況をリアルタイムで検知します。検知された情報は、即座に現場の警告灯や管理者の端末に通知され、事故が発生する前に危険を回避するための介入を促します。

また、設備の故障は、生産停止だけでなく、重大な労働災害を引き起こす原因ともなり得ます。AIによる予知保全は、設備の異常を早期に発見し、計画的なメンテナンスを可能にすることで、突発的な故障による事故リスクを大幅に低減します。

さらに、従業員の健康管理にもAIは貢献します。ウェアラブルデバイスを通じて収集される心拍数や体表面温度といったバイタルデータをAIが分析し、熱中症の兆候や過度の疲労状態を検知します。これにより、従業員自身が気づく前に休息を促すなど、健康起因の事故を防ぐことができます。

加えて、重量物の運搬や有害物質を扱う作業、高所での作業といった危険を伴う業務そのものをAI搭載ロボットに任せることで、従業員をリスクから物理的に遠ざけることができます。AIの活用は、単にルール遵守を徹底させるだけでなく、プロアクティブ(主体的)に危険を予知・回避し、働く人すべてにとって安全で安心な職場環境を構築するための基盤となるのです。

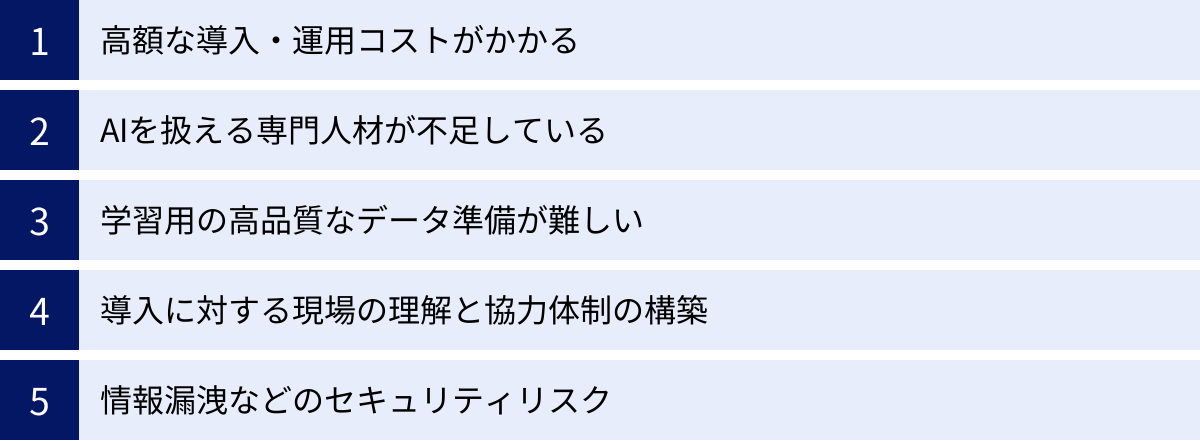

製造業がAI導入で直面する課題とデメリット

AI導入は製造業に多くのメリットをもたらす一方で、その道のりは決して平坦ではありません。導入を検討する際には、事前に課題やデメリットを正確に理解し、対策を講じておくことが成功の鍵となります。ここでは、多くの企業が直面する5つの主要な課題について解説します。

高額な導入・運用コストがかかる

AI導入における最も大きなハードルの一つが、高額な初期投資(イニシャルコスト)と継続的な運用コスト(ランニングコスト)です。AIシステムは、単純なソフトウェアの購入だけで完結するものではありません。

まず導入コストとして、以下のような費用が発生します。

- ハードウェア費用: AIの高度な計算処理には、高性能なGPUを搭載したサーバーや、エッジコンピューティング用のデバイスが必要です。また、画像認識AIであれば高解像度カメラや照明、予知保全であれば各種センサーなど、データを収集するための機器も必要になります。

- ソフトウェア・ライセンス費用: AI開発プラットフォームや、特定の用途に特化したAIソフトウェアのライセンス料です。クラウドサービスを利用する場合は、従量課金制の利用料が発生します。

- 開発・インテグレーション費用: 自社の課題に合わせてAIモデルを構築(PoC含む)したり、既存の生産管理システム(MES)や基幹システム(ERP)と連携させたりするための開発費用です。外部の専門ベンダーに依頼する場合、これが最も大きなコストとなることも少なくありません。

さらに、導入後も継続的に運用コストがかかります。

- 保守・メンテナンス費用: ハードウェアの保守やソフトウェアのアップデート、AIモデルの精度を維持するための再学習(チューニング)などに費用がかかります。市場環境の変化や新製品の投入に合わせて、AIモデルは定期的な見直しが必要です。

- 人件費: AIシステムを運用・管理する専門人材(後述)を雇用または育成するためのコストです。

これらのコストは決して安価ではないため、多くの企業、特に中小企業にとっては大きな投資判断となります。導入によって得られる効果(生産性向上やコスト削減額)を事前に試算し、投資対効果(ROI)を慎重に見極める必要がありますが、その効果を正確に予測すること自体が難しいという側面もあります。

AIを扱える専門人材が不足している

AIプロジェクトを成功させるためには、技術的な知見とビジネス課題への理解を併せ持つ専門人材が不可欠です。しかし、日本全体でAI人材は慢性的に不足しており、特に製造業の現場知識も併せ持つ人材の確保は極めて困難な状況です。

AI導入に必要な人材は、主に以下のような役割を担います。

- データサイエンティスト/AIエンジニア: 機械学習やディープラーニングに関する深い知識を持ち、課題に応じて適切なアルゴリズムを選定し、AIモデルを設計・開発・実装する技術者。

- データエンジニア: AIが学習するためのデータを収集・加工・整理し、データ分析基盤(データレイク、DWHなど)を構築・運用する技術者。

- ビジネスアナリスト/プロジェクトマネージャー: 製造現場の業務プロセスを深く理解し、解決すべき課題を定義した上で、AI導入プロジェクト全体を推進・管理する役割。

これらの専門人材はIT業界などを中心に熾烈な獲得競争が繰り広げられており、高い報酬が必要となるため、中小企業が自社で雇用するのは容易ではありません。そのため、多くの企業は外部のAIベンダーやコンサルティングファームに依存することになりますが、その場合でも自社内にAIの知識を持ち、ベンダーと的確にコミュニケーションが取れる人材がいなければ、プロジェクトが「丸投げ」状態になり、現場の実態にそぐわないシステムが出来上がってしまうリスクがあります。

したがって、外部パートナーの活用と並行して、社内での人材育成(リスキリング)に計画的に取り組むことが、長期的な視点では不可欠となります。

学習用の高品質なデータ準備が難しい

AI、特にディープラーニングをはじめとする機械学習モデルの性能は、学習に用いるデータの「質」と「量」に大きく依存します。有名な言葉に「Garbage In, Garbage Out(ゴミを入れれば、ゴミしか出てこない)」というものがありますが、これはAI開発の本質を的確に表しています。しかし、この「高品質なデータ」を準備する作業は、想像以上に困難で時間を要します。

製造現場には、一見すると多くのデータが存在するように思えます。しかし、それらがAIの学習にすぐに使える形で整理されていることは稀です。

- データの散在と分断: 生産管理、品質管理、設備管理など、目的ごとに異なるシステムでデータが管理されており、フォーマットもバラバラで統合が難しい。

- データの欠損やノイズ: センサーの不調によるデータ欠損や、異常値(ノイズ)が多く含まれている場合、そのままでは学習に使えない。これらのデータをクレンジング(洗浄)する作業が必要です。

- アノテーション作業の負荷: 画像認識AIで不良品を検出させる場合、「どこが、どのような種類の不良か」を人間が画像一枚一枚に正解ラベル(教師データ)を付与する「アノテーション」という作業が大量に必要になります。これは非常に手間と時間がかかる地道な作業です。

- データ量の不足: そもそもAIが学習するのに十分な量のデータが蓄積されていない、特に不良品のデータは発生頻度が低いため、数が集まらないといったケースも多くあります。

このように、AIモデルを開発するプロジェクト全体の工数のうち、7~8割がデータ収集と前処理に費やされるとも言われています。データ準備の難しさと重要性を軽視すると、プロジェクトが途中で頓挫したり、期待した精度が出ずに終わってしまったりする大きな要因となります。

導入に対する現場の理解と協力体制の構築

AIは経営層やIT部門が主導して導入を検討することが多いですが、実際にAIシステムを使い、その効果を最大化するのは製造現場の従業員です。しかし、現場からは「AIに仕事が奪われるのではないか」「新しいシステムの操作を覚えるのが面倒だ」といった不安や抵抗感が示されることが少なくありません。

現場の協力が得られなければ、AI導入は決して成功しません。例えば、AIが異常を検知しても現場がそれを無視したり、AIの性能を向上させるためのデータ入力を怠ったりすれば、宝の持ち腐れになってしまいます。また、AIは万能ではなく、予期せぬ誤作動を起こす可能性もゼロではありません。その際に、現場がAIを「敵」と見なすか、「パートナー」として捉え、改善に協力してくれるかで、その後の運用は大きく変わってきます。

この課題を克服するためには、導入の初期段階から現場の従業員を巻き込むことが不可欠です。AIを導入する目的(負担軽減、安全性向上など)を丁寧に説明し、彼らの不安や疑問に真摯に耳を傾ける必要があります。AIは仕事を「奪う」ものではなく、人間をより付加価値の高い仕事から「解放」するためのツールであることを理解してもらうことが重要です。

また、一部の業務に試験的に導入し、その効果を現場の従業員自身に実感してもらう「スモールスタート」も有効です。成功体験を共有することで、「AIは自分たちの仕事を楽にしてくれる味方だ」という認識が広がり、全社的な導入に向けた協力体制を構築しやすくなります。

情報漏洩などのセキュリティリスク

AIを活用するためには、製造ノウハウや顧客情報、財務データといった企業の機密情報をデータとして扱う必要があります。これらのデータが外部に漏洩したり、サイバー攻撃によって改ざん・破壊されたりした場合、事業継続に深刻な影響を及ぼす可能性があります。

特に、クラウドベースのAIサービスを利用する場合、自社の重要なデータを社外のサーバーに預けることになるため、セキュリティリスクへの配慮は不可欠です。クラウド事業者が提供するセキュリティ対策のレベルを十分に確認するとともに、自社でもアクセス権限の厳格な管理、データの暗号化、従業員へのセキュリティ教育などを徹底する必要があります。

また、AIシステム自体が攻撃対象となる新たなリスクも存在します。例えば、敵対的攻撃(Adversarial Attacks)と呼ばれる手法では、AIの認識システムを騙すような特殊なノイズを画像に加えることで、AIに誤認識を引き起こさせることができます。外観検査AIが不良品を良品と誤判定させられたり、安全監視AIが侵入者を見逃してしまったりする可能性があるのです。

AIの導入を進めるにあたっては、利便性や効率性だけでなく、これらのセキュリティリスクを十分に評価し、堅牢な情報セキュリティ体制を構築することが極めて重要です。セキュリティ対策は、後から付け足すのではなく、AIシステムの設計段階から織り込んでおくべき必須要件と言えます。

製造業でAI導入を成功させるための4つのポイント

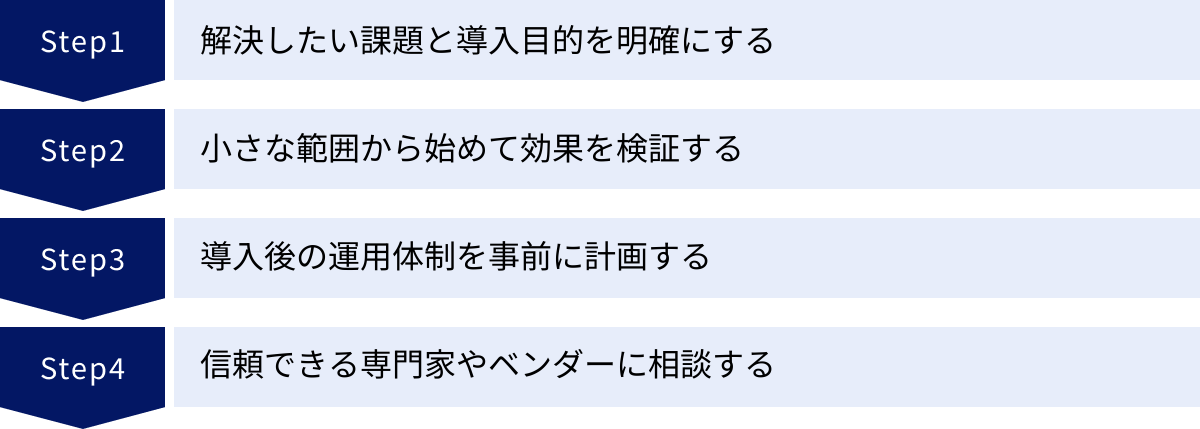

AI導入には多くの課題が伴いますが、正しいアプローチで進めれば、その効果を最大限に引き出すことができます。ここでは、製造業におけるAI導入を成功に導くための4つの重要なポイントを解説します。これらは、技術的な側面だけでなく、組織的な取り組みも含めた総合的な視点に基づいています。

① 解決したい課題と導入目的を明確にする

AI導入プロジェクトで最も陥りやすい失敗が、「AIを導入すること」自体が目的化してしまうことです。流行りの技術だから、競合がやっているから、という理由だけで導入を進めても、期待した成果は得られません。成功への第一歩は、「AIを使って、自社のどの経営課題・業務課題を解決したいのか」という目的を徹底的に明確にすることです。

まずは、自社の製造プロセス全体を俯瞰し、ボトルネックとなっている箇所や、最も改善効果が大きいと思われる領域を特定します。それは「外観検査のコストが高い」「設備の突発停止による損失が大きい」「熟練技術者の退職が間近に迫っている」「特定製品の需要予測が外れて在庫が膨らんでいる」など、具体的なものであるべきです。

次に、その課題に対して、AIがどのように貢献できるかを考えます。そして、導入後の「あるべき姿」を定義し、それを具体的な数値目標(KPI: Key Performance Indicator)に落とし込みます。例えば、「目視検査員を5人から1人に削減する」「設備のダウンタイムを年間30%削減する」「需要予測精度を20%向上させ、在庫を15%削減する」といった具合です。

この「課題の特定 → 目的の設定 → KPI化」というプロセスを、経営層だけでなく、現場の責任者や担当者も交えて議論することが重要です。目的が明確で、かつ関係者間で共有されていれば、導入するAI技術の選定や、投資対効果の判断基準がブレることがありません。また、プロジェクトの途中で困難に直面した際にも、立ち返るべき原点として機能し、関係者のモチベーションを維持することにも繋がります。何よりもまず、技術(How)から入るのではなく、課題(What, Why)からスタートすることが、成功への最短距離です。

② 小さな範囲から始めて効果を検証する(スモールスタート)

全社的な大規模AIシステムを一気に導入しようとすると、莫大なコストと時間がかかるだけでなく、失敗したときのリスクも非常に大きくなります。そこでおすすめしたいのが、「スモールスタート」のアプローチです。これは、特定の部署や特定の課題に絞って小規模なAI導入を試み、その効果を検証(PoC: Proof of Concept / 実証実験)してから、本格的な展開を検討する手法です。

スモールスタートには、以下のような多くのメリットがあります。

- リスクの低減: 投資額を小さく抑えられるため、万が一うまくいかなくても、企業経営へのダメージを最小限にできます。

- 迅速なフィードバック: 小規模なプロジェクトは、結果が出るまでの期間が短いため、AIが自社の課題解決に本当に有効かどうかを素早く判断できます。また、試行錯誤を通じて得られた知見や反省点を、次のステップに活かすことができます。

- 現場の理解促進: 現場の従業員にとって、AIは未知の存在です。小さな成功体験を間近で見せることで、「AIは自分たちの仕事を助けてくれる便利なツールだ」というポジティブな認識が広がり、その後の本格導入に対する心理的な抵抗感を和らげることができます。

- ノウハウの蓄積: スモールスタートを通じて、データ収集・準備の難しさや、AIベンダーとの付き合い方、運用体制の課題など、AI導入に関する実践的なノウハウを、リスクを抑えながら自社内に蓄積していくことができます。

スモールスタートで取り組むテーマとしては、課題が明確で、費用対効果が見えやすく、かつデータが比較的準備しやすい領域から始めるのが定石です。例えば、「特定の製品ラインの外観検査自動化」や「最も故障頻度が高い重要設備の予知保全」などが考えられます。ここで成功モデルを確立し、その成果を社内に展開していくことで、着実かつ効果的にAI活用の範囲を広げていくことができるのです。

③ 導入後の運用体制を事前に計画する

AIシステムは「導入して終わり」ではありません。むしろ、導入後の運用フェーズこそが、その価値を継続的に生み出す上で最も重要です。しかし、この運用体制の構築が見過ごされがちで、せっかく導入したAIが十分に活用されない、あるいは徐々に性能が劣化していく「野良AI」化してしまうケースが後を絶ちません。

AI導入を計画する段階で、以下の点を含む運用体制を必ず設計しておく必要があります。

- AIモデルの性能監視と再学習: AIを取り巻く環境(市場、製品、製造プロセスなど)は常に変化します。導入時に高性能だったAIモデルも、時間が経つにつれて予測精度が低下していく「モデルの劣化」が起こります。そのため、AIモデルの性能を常に監視し、必要に応じて新しいデータで再学習(メンテナンス)を行うサイクルを回す体制と担当者を決めておく必要があります。

- トラブルシューティング体制: AIが予期せぬ判断をしたり、システムが停止したりした場合に、誰が、どのように対応するのかを明確にしておく必要があります。AIベンダーのサポート範囲と、自社で対応すべき範囲を切り分け、エスカレーションフローを定めておくことが重要です。

- 効果測定と改善のサイクル: AI導入によって、最初に設定したKPI(生産性、品質、コストなど)が実際にどの程度改善されたのかを定期的に測定し、評価する仕組みが必要です。その結果を基に、さらなる改善点を見つけ出し、次のアクションに繋げるPDCAサイクルを回していく体制を構築します。

- 現場からのフィードバック収集: 実際にAIシステムを利用する現場の従業員から、使い勝手に関する意見や改善要望を吸い上げる仕組みも重要です。彼らの声こそが、AIをより現場にフィットした、真に役立つツールへと進化させるための貴重な情報源となります。

これらの運用体制を構築するには、IT部門と製造部門が緊密に連携する必要があります。AIの運用を誰が「自分ごと」として責任を持つのかを明確に定義することが、持続的なAI活用の鍵となります。

④ 信頼できる専門家やベンダーに相談する

AIに関する技術は日進月歩で進化しており、そのすべてを自社だけで把握し、最適なソリューションを選定するのは極めて困難です。特に、AI導入の経験がない企業にとっては、何から手をつけて良いか分からないのが実情でしょう。このような場合、無理に自社だけで解決しようとせず、AIに関する深い知見と、製造業への豊富な導入実績を持つ専門家やベンダーに相談することが、成功への賢明な選択です。

信頼できるパートナーを選ぶ際には、以下のポイントをチェックすることをおすすめします。

- 製造業への理解度と実績: 単にAI技術に詳しいだけでなく、製造業特有の業務プロセスや課題(品質管理、生産計画、サプライチェーンなど)を深く理解しているか。自社と類似した業種・規模の企業への導入実績が豊富かを確認しましょう。

- 技術力と提案力: 最新のAI技術動向を把握しているかはもちろんのこと、自社の課題に対して、特定の製品を押し付けるのではなく、複数の選択肢(自社開発、パッケージ導入、クラウドサービス利用など)を提示し、それぞれのメリット・デメリットを客観的に説明してくれるか。

- 伴走型のサポート体制: PoC(実証実験)から本格導入、そして導入後の運用・保守まで、一貫してサポートしてくれる体制があるか。特に、AIモデルの精度維持や改善提案など、導入後も継続的に関与してくれるパートナーが理想的です。

- コミュニケーション能力: 専門用語を並べるだけでなく、AIに詳しくない経営層や現場担当者にも分かりやすい言葉で、丁寧に説明してくれるか。自社の担当者と円滑なコミュニケーションが取れるかも重要なポイントです。

優れたパートナーは、単なる技術提供者ではなく、企業の変革を共に推進する「伴走者」となります。複数のベンダーから話を聞き、提案内容や担当者の対応を比較検討した上で、長期的な視点で信頼関係を築けるパートナーを慎重に選定することが、AI導入プロジェクトの成否を大きく左右します。

製造業向けのおすすめAIツール・サービス5選

AI導入を検討する際、ゼロから自社で開発するのはハードルが高い場合が多いです。幸いなことに、現在では製造業の特定課題に特化した優れたAIツールやサービスが数多く提供されています。ここでは、実績のある代表的なツール・サービスを5つ紹介します。

| サービス名 | 提供企業 | 主な特徴 |

|---|---|---|

| MMEye | 株式会社マクニカ | ディープラーニングを活用した外観検査AI。プログラミング不要で、少量の良品画像から学習可能。オンプレミス、クラウドの両方に対応。 |

| AI-Solution for Manufacturing | 株式会社日立ソリューションズ | 製造業向けのAIソリューション群。需要予測、生産計画最適化、品質改善、予知保全など、幅広い課題に対応するサービスを提供。 |

| Cross Lender | 株式会社クロスコンパス | 製造業向けAI開発・運用プラットフォーム。データ収集からモデル開発、運用までを一気通貫で支援。特に画像認識や予兆検知に強み。 |

| ASPIC | 株式会社アプトポッド | IoTデータの高速収集・可視化・分析プラットフォーム。工場のセンサーデータなど、時系列データのリアルタイム処理に特化。予知保全や遠隔監視に活用。 |

| ZENKEI | 株式会社RUTILEA | 少量データから学習可能な外観検査AI。独自のAIアルゴリズムにより、数枚の良品画像のみで高精度な検査モデルを構築可能。中小企業でも導入しやすい。 |

① MMEye(株式会社マクニカ)

MMEyeは、半導体・エレクトロニクス専門商社であるマクニカが提供するAI外観検査ソフトウェアです。最大の特長は、プログラミングの知識がなくても、マウス操作だけで直感的にAIの学習と評価を行える点です。従来、AIモデルの構築には専門的な知識が必要でしたが、MMEyeは現場の検査員でも簡単に扱えるように設計されています。また、不良品の画像がなくても、少量の良品画像を学習させるだけで異常を検知する「良品学習」機能を搭載しており、データ収集のハードルを下げています。導入形態も、オンプレミス(自社サーバー)とクラウドの両方に対応しており、企業のセキュリティポリシーや既存システムとの連携に合わせて柔軟に選択できます。

(参照:株式会社マクニカ 公式サイト)

② AI-Solution for Manufacturing(株式会社日立ソリューションズ)

AI-Solution for Manufacturingは、日立ソリューションズが提供する製造業向けのAIソリューション群の総称です。特定のツールというよりは、顧客の課題に合わせて様々なAI技術を組み合わせて提供するコンサルティング型のサービスです。ラインナップは多岐にわたり、「AI活用 生産計画最適化ソリューション」や「AIプラス 予兆診断・検知ソリューション」、「画像AIソリューション」など、製造業が抱える主要な課題に対応するソリューションが用意されています。長年にわたる製造業向けシステム構築の実績と、日立グループが持つ高度なAI技術力が強みです。

(参照:株式会社日立ソリューションズ 公式サイト)

③ Cross Lender(株式会社クロスコンパス)

Cross Lenderは、株式会社クロスコンパスが提供するAI開発・運用プラットフォームです。製造現場で発生する様々なデータ(画像、センサー、テキストなど)に対応し、データの前処理からAIモデルの構築、そして現場への実装と運用までをワンストップで支援します。特に、画像認識技術を用いた外観検査や、時系列データ解析による設備の予兆検知、自然言語処理による文書分類などに強みを持っています。顧客の課題に合わせてカスタマイズしたAIモデルを開発するだけでなく、開発したAIを継続的に運用・改善していくためのフレームワークを提供している点が特徴です。

(参照:株式会社クロスコンパス 公式サイト)

④ ASPIC(株式会社アプトポッド)

ASPICは、株式会社アプトポッドが提供するIoTプラットフォームです。工場の生産設備や自動車など、高速で大量のデータを生成する「動くモノ」から、マイクロ秒単位の精密な時系列データをリアルタイムで収集・伝送・可視化・分析することに特化しています。収集した膨大なセンサーデータを活用し、AIによる設備の予知保全や、遠隔地からのリアルタイムな状態監視、製品の性能評価などに活用されます。AIを動かすための「高品質な生データ」を確実に取得するための基盤として、多くの企業で採用されています。

(参照:株式会社アプトポッド 公式サイト)

⑤ ZENKEI(株式会社RUTILEA)

ZENKEIは、株式会社RUTILEA(ルティリア)が開発・提供するAI外観検査ソリューションです。最大の強みは、わずか数枚の良品画像データだけで高精度な検査AIモデルを構築できる独自の技術にあります。通常、AIの学習には大量のデータが必要ですが、ZENKEIはこのハードルを大幅に下げることで、特に不良品の発生が稀なケースや、多品種少量生産の現場でもAI導入を容易にしました。プログラミング不要のGUIで操作も簡単なため、AIの専門家がいない中小企業でも導入しやすいソリューションとして注目されています。

(参照:株式会社RUTILEA 公式サイト)

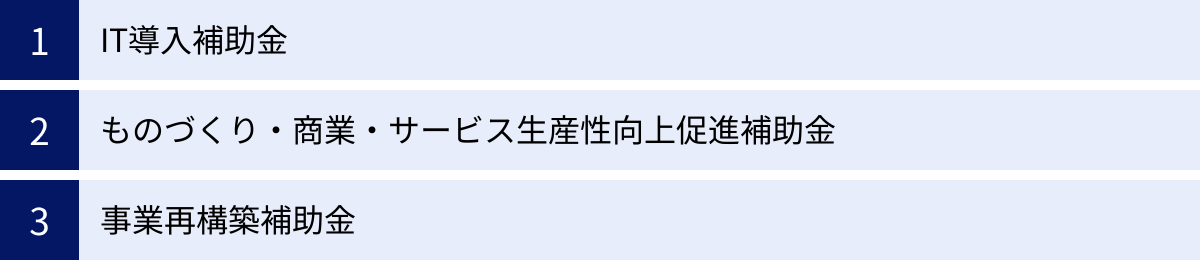

AI導入に活用できる主な補助金制度

AIの導入には相応のコストがかかりますが、国や地方自治体が提供する補助金制度をうまく活用することで、その負担を大幅に軽減できます。ここでは、製造業のAI導入に活用できる代表的な3つの補助金制度を紹介します。公募要領や期間は毎年変更されるため、必ず公式ウェブサイトで最新の情報を確認してください。

IT導入補助金

IT導入補助金は、中小企業・小規模事業者が自社の課題やニーズに合ったITツール(ソフトウェア、サービスなど)を導入する経費の一部を補助することで、業務効率化や売上アップをサポートする制度です。

- 概要: AIを活用した需要予測ツールや生産管理システム、外観検査ソフトウェアなどの導入費用が対象となり得ます。補助対象となるITツールは、事務局に登録されたものに限られるため、事前に確認が必要です。

- 主な申請枠:

- 通常枠: 幅広い業務プロセスの効率化に資するITツールが対象。

- インボイス枠(インボイス対応類型): インボイス制度に対応した会計ソフト、受発注ソフト、決済ソフトなどが対象。

- セキュリティ対策推進枠: サイバー攻撃のリスク低減を目的としたセキュリティ対策ツールが対象。

- ポイント: 比較的申請しやすく、幅広いAI関連ツールが対象になる可能性があるため、最初に検討したい補助金の一つです。

(参照:IT導入補助金2024 公式サイト)

ものづくり・商業・サービス生産性向上促進補助金(ものづくり補助金)

ものづくり補助金は、中小企業・小規模事業者などが取り組む、革新的な製品・サービスの開発や、生産プロセス・サービス提供方法の改善に必要な設備投資などを支援する制度です。

- 概要: AI技術を活用した全く新しい製品の開発や、AIを導入して生産ラインを抜本的に効率化・高度化するような取り組みが対象となります。単なるツールの導入だけでなく、「革新性」が求められるのが特徴です。

- 主な申請枠:

- 通常枠: 革新的な製品・サービス開発または生産プロセス・サービス提供方法の改善に必要な設備・システム投資等を支援。

- 省力化(オーダーメイド)枠: 人手不足の解消に向けて、AIやロボット等を活用した専用設備(オーダーメイド)の導入等を支援。

- ポイント: 補助上限額が比較的高く、AIを活用した大掛かりな設備投資やシステム開発に適しています。事業計画の革新性や実現可能性が厳しく審査されます。

(参照:ものづくり補助金総合サイト)

事業再構築補助金

事業再構築補助金は、新型コロナウイルス感染症の影響が長期化する中、ポストコロナ・ウィズコロナ時代の経済社会の変化に対応するために、中小企業等の思い切った事業再構築を支援する制度です。

- 概要: 新分野展開、事業転換、業種転換、業態転換、または事業再編という「事業再構築」の要件を満たす必要があります。例えば、既存の製造業者が、AI技術を活用して新たにデータ分析サービス事業に進出する、といったケースが該当します。

- 主な申請枠:

- 成長枠: 成長分野(グリーン成長戦略「実行計画」14分野)への事業再構築に取り組む事業者を支援。

- 産業構造転換枠: 国内市場の縮小等の課題を抱える業種・業態からの転換を支援。

- ポイント: AIを「きっかけ」として、新しい事業に挑戦する際に活用できる補助金です。補助金額が大きい反面、事業計画の策定など、申請のハードルは高いと言えます。

(参照:事業再構築補助金 公式サイト)

これらの補助金を活用することで、AI導入の初期投資を抑え、より積極的にDX(デジタルトランスフォーメーション)を推進することが可能になります。自社の目的や計画に合った制度をリサーチし、専門家のアドバイスも受けながら、有効に活用することをおすすめします。

まとめ:AIで製造業の未来を切り拓く

本記事では、製造業におけるAI活用について、その背景から具体的な役割、20の活用事例、メリットと課題、そして成功のためのポイントまで、網羅的に解説してきました。

製造業は今、人手不足、技術継承、グローバル競争の激化といった、避けては通れない構造的な課題に直面しています。これらの複雑で根深い課題を解決し、持続的な成長を遂げるための最も有力な処方箋が、AIの活用です。

AIは、もはや遠い未来の技術ではありません。

- 品質管理では、画像認識AIが人間の目を超えた精度で検査を自動化し、品質を安定させます。

- 設備保全では、予知保全AIが故障の兆候を事前に捉え、工場の安定稼働を守ります。

- 生産計画では、最適化AIが複雑な条件を考慮した最適なスケジュールを瞬時に立案し、生産性を最大化します。

- 技術継承では、AIが熟練者の「暗黙知」をデータ化し、組織の資産として未来へ繋ぎます。

これらのメリットは計り知れないものがありますが、一方で、高額なコスト、専門人材の不足、データ準備の困難さといった現実的な課題も存在します。しかし、これらの課題は、正しいアプローチを取ることで乗り越えることが可能です。

AI導入を成功させるために最も重要なのは、「AI導入を目的化しない」ことです。自社が抱える本質的な課題は何かを徹底的に見極め、その解決策としてAIを位置づけることが不可欠です。そして、「スモールスタート」で小さく始めて着実に成功体験を積み重ね、信頼できるパートナーと共に、導入後の運用体制までを見据えて計画的に進めること。これが、AI導入を成功に導く王道と言えるでしょう。

AIの導入は、単なるツールやシステムの更新ではありません。それは、データに基づいた意思決定を組織文化として根付かせ、ビジネスプロセスそのものを変革するDX(デジタルトランスフォーメーション)の核となる取り組みです。変化を恐れず、AIという強力なパートナーと共に未来を創造していく意志こそが、これからの製造業の競争力を左右します。この記事が、その未来を切り拓くための一助となれば幸いです。