製造業において、在庫管理は企業の収益性を左右する極めて重要な業務です。原材料の調達から製品の出荷に至るまで、サプライチェーン全体で在庫を最適化することは、コスト削減、キャッシュフロー改善、そして顧客満足度の向上に直結します。しかし、多岐にわたる品目や複雑な工程を抱える製造業では、手作業やExcelでの在庫管理に限界を感じている企業も少なくありません。

そこで注目されているのが「在庫管理システム」です。在庫管理システムを導入することで、在庫状況をリアルタイムに可視化し、適正在庫の維持や業務効率化を実現できます。

この記事では、製造業における在庫管理の課題から、システム導入のメリット・デメリット、主な機能、そして失敗しない選び方までを網羅的に解説します。さらに、2024年最新のおすすめ在庫管理システム20選も紹介しますので、自社の課題解決に最適なシステムを見つけるための参考にしてください。

目次

在庫管理システムとは

在庫管理システムとは、企業が保有する在庫の数量、状態、保管場所などの情報を一元的に管理し、入庫から出庫までの流れを効率化するためのITツールです。特に製造業においては、原材料、部品、仕掛品(製造途中の製品)、完成品など、多種多様な在庫を正確に把握するために不可欠なシステムといえます。

従来、多くの企業ではExcelや紙の台帳を用いて在庫管理を行ってきました。しかし、これらの手法では情報のリアルタイム性に欠け、人的ミスが発生しやすく、複数の拠点や部門間での情報共有も困難です。その結果、「必要な時に必要な部品がない(欠品)」、あるいは「不要な在庫が倉庫を圧迫している(過剰在庫)」といった問題が頻発しがちです。

在庫管理システムは、こうした課題を解決するために開発されました。バーコードやQRコードを付与したハンディターミナルを活用することで、誰でも簡単かつ正確に入出庫作業を行えるようになります。記録されたデータは即座にシステムに反映されるため、いつでもどこでも最新の在庫状況を正確に把握できるようになります。

さらに、多くの在庫管理システムは、過去の入出庫データや販売実績を分析し、将来の需要を予測する機能を備えています。この機能により、欠品による機会損失を防ぎつつ、過剰在庫による保管コストや廃棄ロスを削減する「適正在庫」の維持が可能になります。

単に「モノの数を数える」だけが在庫管理ではありません。在庫管理の最終的な目的は、在庫を最適化することでキャッシュフローを改善し、企業の経営基強力な基盤を築くことにあります。在庫は「資産」であると同時に、保管しているだけでは利益を生まない「負債」としての側面も持ち合わせています。在庫管理システムは、この在庫という経営資源を最大限に有効活用し、企業の競争力を高めるための戦略的ツールなのです。

具体的には、以下のような目的で導入が検討されます。

- 在庫の見える化: リアルタイムで正確な在庫情報を全社的に共有する。

- 適正在庫の維持: 欠品と過剰在庫を防止し、在庫回転率を向上させる。

- 業務効率化: 手作業による入力や確認作業を自動化し、工数を削減する。

- 人的ミスの削減: バーコード検品などにより、誤出荷や数量間違いを防ぐ。

- トレーサビリティの確保: 製品のロット情報や製造履歴を追跡し、品質保証体制を強化する。

- キャッシュフローの改善: 不要な在庫投資を抑制し、運転資金を効率化する。

これらの目的を達成するために、在庫管理システムは製造業のサプライチェーンにおける「神経系」のような役割を果たします。次の章では、こうしたシステムがない場合に製造業が直面する具体的な課題について、さらに詳しく見ていきましょう。

製造業が抱える在庫管理の主な課題

製造業の現場では、日々さまざまな在庫管理上の課題が発生しています。これらの課題は、生産性の低下やコストの増大、さらには顧客からの信頼失墜にもつながりかねません。ここでは、製造業が抱える代表的な在庫管理の課題を4つの観点から解説します。

適正在庫の維持が難しい

製造業における最も根深く、かつ重要な課題が「適正在庫の維持」です。適正在庫とは、欠品による機会損失を最小限に抑えつつ、過剰在庫によるコスト増を回避できる最適な在庫量を指します。しかし、この絶妙なバランスを保つことは容易ではありません。

過剰在庫のリスク

過剰な在庫は「サイレントキラー」とも呼ばれ、気づかぬうちに経営を圧迫します。具体的には、以下のような問題を引き起こします。

- キャッシュフローの悪化: 在庫は資産ですが、売れるまでは現金化されません。過剰な在庫は運転資金を固定化させ、資金繰りを悪化させます。

- 保管コストの増大: 倉庫の賃料、光熱費、管理人の人件費など、在庫を保管するだけでコストが発生し続けます。

- 品質劣化・陳腐化のリスク: 長期保管により、製品や部品の品質が劣化したり、モデルチェンジによって価値がなくなったりする(陳腐化)リスクが高まります。

- 廃棄ロスの発生: 品質が劣化した在庫や陳腐化した在庫は、最終的に廃棄せざるを得なくなり、大きな損失となります。

欠品のリスク

一方で、在庫が少なすぎると欠品が発生し、これもまた深刻な問題を引き起こします。

- 機会損失: 顧客が製品を求めているのに提供できなければ、その売上は失われます。

- 生産計画の遅延: 製造に必要な部品が欠品すると、生産ラインがストップし、生産計画全体に遅れが生じます。

- 顧客信用の低下: 納期遅延や注文のキャンセルが続けば、顧客からの信用を失い、長期的な取引関係に悪影響を及ぼします。

需要の変動、サプライヤーからのリードタイムのばらつき、多品種少量生産へのシフトといった外部・内部環境の変化により、経験や勘だけに頼った在庫管理では、適正在庫を維持し続けることは極めて困難です。

部品や仕掛品などの管理が複雑

製造業の在庫は、単一の「製品」だけではありません。原材料、資材、購入部品、社内で製造した部品、組立途中の「仕掛品」、そして「完成品」と、その形態は多岐にわたります。 これら多種多様な在庫を、それぞれの特性に合わせて管理しなければならない点が、製造業の在庫管理を複雑にしています。

例えば、組立加工業では、数百、数千点にも及ぶ部品を正確に管理し、必要なタイミングで製造ラインに供給する必要があります。どの部品が、どの製品の、どの工程で使われるのかを紐づけて管理しなければ、生産計画は成り立ちません。

また、仕掛品の管理も厄介な問題です。仕掛品は、ある工程から次の工程へと移動していくため、その所在や数量をリアルタイムで把握することが難しいのです。「あの仕掛品は今どの工程にあるのか?」という確認作業に時間がかかり、生産の進捗管理が非効率になりがちです。

さらに、これらの異なる種類の在庫が、本社工場、支社工場、外部倉庫など複数の拠点に分散しているケースも少なくありません。拠点ごとに管理方法が異なっていたり、情報が分断されていたりすると、全社的な在庫状況を正確に把握することは不可能に近くなります。この複雑性が、在庫の重複発注や、逆に必要な部品の欠品といった問題の温床となっています。

手作業による人的ミスや工数の増大

Excelや紙の台帳を使った手作業での在庫管理は、依然として多くの現場で行われています。しかし、この方法は人的ミス(ヒューマンエラー)を誘発しやすく、また膨大な工数を要するという大きな問題を抱えています。

具体的には、以下のようなミスが日常的に発生する可能性があります。

- 数え間違い: 入庫時や棚卸時の現品カウントミス。

- 記入・入力ミス: 台帳やExcelへの数量や品番の転記ミス。

- 品番の見間違い: 似たような品番の製品や部品を取り違える。

- 更新漏れ: 入出庫の記録を付け忘れる。

これらの小さなミスが積み重なると、帳簿上の在庫数と実際の在庫数に差異(在庫差異)が生じます。在庫差異は、欠品や過剰在庫の直接的な原因となるだけでなく、その原因究明や修正作業に多大な時間と労力を費やすことになります。

特に、年に一度、あるいは半期に一度行われる「実地棚卸」は、手作業管理の負担が最も顕著に現れる業務です。全従業員が生産を止めて、丸一日、あるいは数日がかりで倉庫内の全在庫を数え上げる光景は珍しくありません。この棚卸作業に費やされる膨大な人件費と、生産停止による機会損失は、企業にとって決して無視できないコストです。

在庫状況の把握に時間がかかる

手作業による在庫管理のもう一つの大きな問題は、情報のリアルタイム性が欠如していることです。Excelファイルは担当者のPCに保存されていることが多く、他の部署の担当者や経営層が最新の在庫状況を知りたいと思っても、すぐに確認できません。

「〇〇という部品の在庫は今いくつありますか?」という問い合わせが営業担当者から入った場合、倉庫担当者はまず自分のPCでExcelを開き、もし情報が古ければ倉庫まで現物を確認しに行く必要があります。この一連のやり取りには時間がかかり、顧客への迅速な回答を妨げます。

また、経営層が経営判断を下すために全社的な在庫状況を知りたいと思っても、各拠点や各部門からExcelファイルを集計する必要があり、正確な情報を得るまでに数日を要することもあります。このように意思決定のスピードが遅れることは、変化の激しい現代のビジネス環境において致命的なデメリットとなり得ます。

リアルタイムで在庫が見えないことは、現場の非効率も招きます。例えば、製造ラインで特定の部品が必要になった際、帳簿上は在庫があるはずなのに、実際には見当たらないという「在庫不一致」が起こりがちです。この結果、作業員は倉庫内を探し回る無駄な時間を費やすことになります。

これらの課題は、互いに密接に関連し合っています。手作業によるミスが在庫差異を生み、その結果、適正在庫の維持が困難になり、リアルタイムでの状況把握もできなくなるという悪循環に陥ってしまうのです。

製造業が在庫管理システムを導入する5つのメリット

前章で挙げたような製造業特有の課題は、在庫管理システムを導入することで劇的に改善できます。ここでは、システム導入によって得られる具体的なメリットを5つに絞って詳しく解説します。

① 在庫状況を正確に把握できる(見える化)

在庫管理システム導入の最大のメリットは、「在庫の見える化」が実現できることです。これは、企業が保有するすべての在庫(原材料、部品、仕掛品、完成品)の情報を、リアルタイムかつ正確に一元管理できる状態を指します。

システムを導入すると、入庫、出庫、棚移動、生産投入といったすべての在庫の動きが、ハンディターミナルやバーコードリーダーを使って記録されます。データは即座にサーバーに送信され、関係者は誰でも、いつでも自分のPCやタブレットから最新の在庫状況を確認できるようになります。

「どこに(ロケーション)、何が(品目)、いくつ(数量)、どのような状態で(ロット情報、品質状態など)」あるのかが一目瞭然になるのです。

この「見える化」は、さまざまな効果をもたらします。

- 問い合わせ対応の迅速化: 営業担当者が顧客から納期回答を求められた際、倉庫担当者に確認することなく、即座に在庫状況を調べて回答できます。

- 意思決定の迅速化: 経営層は、全社の在庫状況をリアルタイムで把握できるため、データに基づいた迅速かつ的確な経営判断が可能になります。

- 拠点間の連携強化: 複数の工場や倉庫を持つ企業でも、全拠点の在庫情報を一元的に把握できるため、拠点間の在庫融通などをスムーズに行えます。

これまで担当者の頭の中や、個別のExcelファイルに散在していた在庫情報が、全社共通のプラットフォーム上で可視化されるインパクトは計り知れません。

② 適正在庫を維持しやすくなる

在庫が見える化されると、次に可能になるのが「適正在庫の維持」です。多くの在庫管理システムには、過去の出庫実績や現在の在庫量、発注から納品までのリードタイムなどを考慮して、最適な発注点や発注量を自動で算出する機能が備わっています。

- 需要予測: 過去の販売データや生産実績を分析し、将来の需要を予測します。これにより、勘や経験に頼らない、データに基づいた在庫計画が立てられます。

- 安全在庫の自動計算: 需要の急増やリードタイムの遅延など、不測の事態に備えるための最低限の在庫量(安全在庫)を自動で計算し、欠品リスクを低減します。

- 発注点管理: 在庫が一定量(発注点)を下回った際に、自動でアラートを通知したり、発注データを生成したりする機能です。これにより、発注漏れを防ぎ、常に適切な在庫レベルを保つことができます。

これらの機能を活用することで、これまで担当者の職人技に依存していた発注業務を標準化し、属人化を排除できます。その結果、欠品による機会損失や生産遅延を防ぎながら、過剰在庫によるキャッシュフローの悪化や保管コストの増大を抑制するという、相反する課題を同時に解決へと導くことができるのです。

③ 業務効率化と生産性が向上する

在庫管理システム、特にハンディターミナルとの連携は、現場の業務を劇的に効率化します。

これまで手作業で行っていた入出庫検品、棚卸、ピッキングといった作業が、バーコードを「ピッ」とスキャンするだけで完了するようになります。

| 従来の作業(手作業) | システム導入後の作業(ハンディターミナル) |

|---|---|

| ①伝票と現物を見比べて品番・数量を確認 | ①伝票のバーコードをスキャン |

| ②現物をカウント | ②現物のバーコードをスキャンし、数量を入力 |

| ③紙のリストに手書きで記録 | ③データが自動でシステムに登録される |

| ④事務所に戻り、PCでExcelに入力 | (PCでの入力作業が不要になる) |

このように、作業ステップが大幅に削減され、二重三重の確認作業や転記作業が不要になるため、作業時間を大幅に短縮できます。

特に、全社を挙げて行っていた棚卸作業は、ハンディターミナルを使えば生産を止めることなく、日常業務の中で行う「循環棚卸」に切り替えることも可能です。これにより、棚卸のために費やしていた膨大な工数と人件費を削減できます。

また、「あの在庫はどこにある?」と倉庫内を探し回る時間もなくなります。システム上でロケーション(棚番)を検索すれば、目的の在庫の保管場所がすぐにわかるため、ピッキング作業などもスムーズになります。

こうした業務効率化によって創出された時間は、品質改善活動や業務改善提案など、より付加価値の高い業務に振り向けることができ、組織全体の生産性向上につながります。

④ 人的ミスを減らし品質が安定する

手作業の最大の敵である「人的ミス」も、在庫管理システムの導入によって大幅に削減できます。

ハンディターミナルによるバーコード検品では、出荷指示と異なる商品や数量をピッキングしようとすると、警告音やエラーメッセージで知らせてくれます。これにより、誤出荷や部品の誤投入といった致命的なミスを未然に防ぐことができます。

また、多くの製造業向け在庫管理システムは「ロット管理機能」を備えています。ロットとは、同じ条件下で生産された製品や部品のグループのことです。ロット番号を管理することで、以下のことが可能になります。

- 先入れ先出し(FIFO)の徹底: 古いロットの在庫から先に出荷・使用することをシステムで制御し、在庫の品質劣化や期限切れを防ぎます。

- トレーサビリティの確保: 万が一、製品に不具合が発生した場合でも、ロット番号から「いつ、どこで、どの原材料を使って製造された製品か」を迅速に追跡できます。これにより、リコールの対象範囲を最小限に抑え、原因究明を迅速に行うことができ、企業の品質保証体制を強化します。

人的ミスが減り、在庫の品質が保たれ、トレーサビリティが確保されることは、最終的に顧客に提供する製品の品質安定につながり、企業の信頼性を高める上で非常に重要です。

⑤ キャッシュフローが改善する

在庫管理は、単なる現場の業務改善に留まらず、企業の財務体質を強化する「経営改善」にも直結します。その最も大きな効果がキャッシュフローの改善です。

在庫は、会計上は「資産」ですが、現金化されるまでは企業の資金を拘束します。過剰な在庫は、いわば「塩漬けになったお金」です。

在庫管理システムによって適正在庫を維持できるようになると、不要な在庫への投資が抑制されます。

- 運転資金の効率化: 必要最小限の在庫で事業を運営できるようになるため、手元に残る現金(フリーキャッシュフロー)が増加します。この資金を、新たな設備投資や研究開発、人材採用などに再投資することで、企業の成長を加速させることができます。

- コスト削減: 過剰在庫が減ることで、倉庫の保管コスト(賃料、光熱費、保険料など)が削減されます。また、品質劣化や陳腐化による廃棄ロスも減るため、直接的な損失を圧縮できます。

このように、在庫管理システムの導入は、現場の効率化を通じて在庫を圧縮し、それが企業の血液ともいえるキャッシュフローの改善に繋がるという、好循環を生み出します。健全な財務基盤を築き、持続的な成長を目指す上で、在庫管理の最適化は避けては通れない経営課題なのです。

在庫管理システム導入のデメリットと注意点

在庫管理システムは多くのメリットをもたらしますが、導入を成功させるためには、事前にデメリットや注意点を十分に理解しておくことが不可欠です。ここでは、導入前に考慮すべき3つのポイントを解説します。

導入や運用にコストがかかる

最も現実的なデメリットは、導入時と運用時にかかるコストです。在庫管理システムは無料ではなく、一定の投資が必要になります。

初期費用(イニシャルコスト)

システムを導入する際に一度だけ発生する費用です。

- ソフトウェアライセンス料: パッケージ製品を購入する場合の費用。

- 導入支援・設定費用: システムの初期設定やデータ移行、操作トレーニングなどをベンダーに依頼する場合の費用。

- ハードウェア購入費: ハンディターミナル、バーコードリーダー、ラベルプリンター、PC、サーバー(オンプレミス型の場合)などの機器購入費用。

- カスタマイズ費用: 自社の業務に合わせてシステムを改修する場合の追加費用。

運用費用(ランニングコスト)

システムを継続して利用するために発生する費用です。

- 月額・年額利用料: クラウド型システムの場合に毎月または毎年支払う費用。

- 保守・サポート費用: システムのアップデートや障害発生時の対応、問い合わせサポートなどに対する費用。オンプレミス型の場合、年間ライセンス料の15%程度が相場とされています。

- 消耗品費: ラベルシールやインクリボンなどの費用。

これらのコストは、選択するシステムの提供形態(クラウド型かオンプレミス型か)や機能、利用規模によって大きく変動します。事前に複数のベンダーから見積もりを取り、自社の予算内で導入可能か、そして投資対効果(ROI)が見込めるかを慎重に検討する必要があります。「安いから」という理由だけで選んでしまうと、必要な機能が足りなかったり、サポートが不十分だったりして、結局「安物買いの銭失い」になりかねません。

業務フローの見直しやルールの策定が必要

在庫管理システムの導入は、単にITツールを一つ追加するということではありません。既存の業務プロセスをシステムに合わせて最適化する「業務改革」と捉える必要があります。

システムを導入しても、現場のやり方がこれまで通りでは、その効果を最大限に引き出すことはできません。むしろ、古いやり方と新しいシステムが混在し、かえって現場が混乱する恐れもあります。

導入を成功させるためには、以下の様な業務フローの見直しとルールの策定が不可欠です。

- ロケーション管理のルール化: 倉庫内の棚に「A-01-01」のような番地(ロケーション)を割り振り、どこに何を置くかをルール化する。フリーロケーション制にするのか、固定ロケーション制にするのかも決定します。

- 入出庫プロセスの標準化: 「入荷した商品は、まず検品エリアに置き、検品後に指定のロケーションに格納する」「出荷時は、ピッキングリストに基づいて商品を揃え、出荷検品を行った後に出荷エリアに移動する」といった一連の流れを標準化し、全従業員が同じ手順で作業できるようにします。

- バーコード・QRコードの貼付: 管理対象となるすべての在庫品に、一意の識別子となるバーコードやQRコードを付与し、それを読み取る運用を徹底します。

こうした新しい業務フローやルールを構築し、全社に浸透させるには、相応の時間と労力がかかります。 導入プロジェクトの初期段階で、現場の担当者を巻き込みながら、現状の課題と理想の業務フローをすり合わせ、全員が納得できるルールを策定することが成功の鍵となります。

従業員へのトレーニングが必要

新しいシステムや業務フローを導入する際、現場の従業員から抵抗感が示されることは少なくありません。「今のやり方で問題ない」「新しい操作を覚えるのが面倒だ」といった声が上がる可能性があります。

このような抵抗感を乗り越え、システムをスムーズに現場に定着させるためには、十分なトレーニングと丁寧なコミュニケーションが不可欠です。

- 導入目的の共有: なぜシステムを導入するのか、それによって現場の負担がどのように軽減され、会社全体にどのようなメリットがあるのかを、経営層から直接、繰り返し説明し、従業員の理解と協力を得ることが重要です。

- 段階的なトレーニング: 全員を一度に集めて説明会を行うだけでなく、部署ごとや習熟度別に少人数でのトレーニングを実施したり、操作に慣れるための練習期間を設けたりするなど、丁寧な教育計画を立てます。

- マニュアルの整備: 誰でも参照できる分かりやすい操作マニュアルや、トラブルシューティング集を作成します。図やスクリーンショットを多用し、直感的に理解できる内容にすることが望ましいです。

- 推進リーダーの育成: 各部署にシステムの操作に詳しい「推進リーダー」や「キーパーソン」を育成し、日常的な疑問やトラブルにすぐ対応できる体制を整えることも有効です。

従業員が「システムを使わされている」と感じるのではなく、「システムを使って楽になった」と実感できるようになるまで、根気強くサポートし続ける姿勢が求められます。導入の成否は、最終的に現場でシステムを使う従業員にかかっていることを忘れてはいけません。

製造業向け在庫管理システムの主な機能

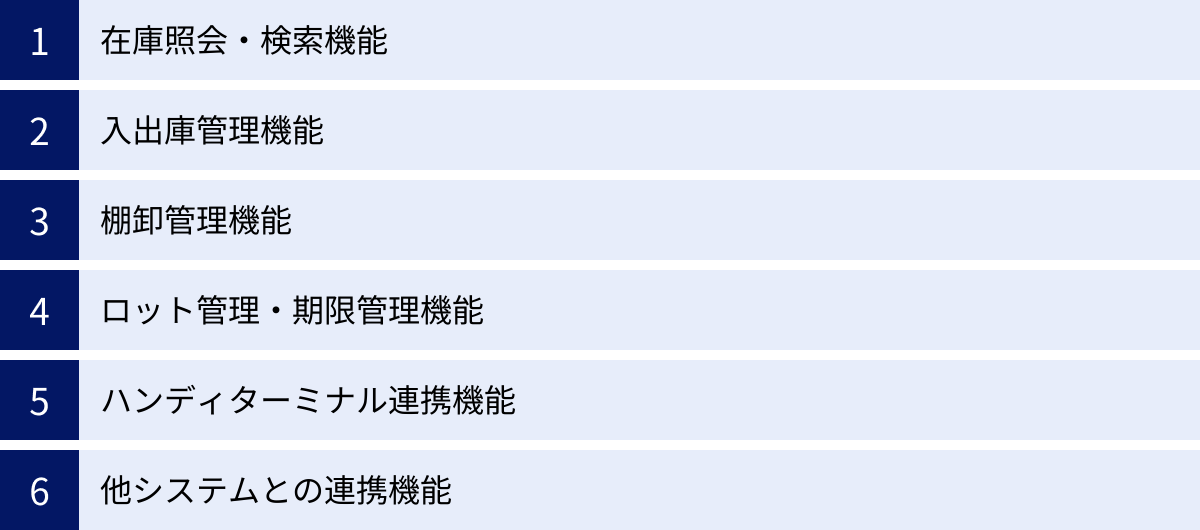

製造業向けの在庫管理システムには、複雑な在庫管理を効率化し、精度を高めるための様々な機能が搭載されています。ここでは、多くのシステムに共通して搭載されている主要な機能を紹介します。自社に必要な機能は何かを考える際の参考にしてください。

在庫照会・検索機能

あらゆる角度から在庫情報を瞬時に検索・確認できる、在庫管理システムの最も基本的な機能です。Excelのようにファイルを開いて探す手間なく、必要な情報をすぐに入手できます。

- 品目別検索: 品番や品名で検索し、その品目の総在庫数や拠点ごとの在庫数を確認できます。

- ロケーション別検索: 倉庫内の特定の棚番(ロケーション)に、何がいくつ保管されているかを確認できます。

- ロット別検索: 特定のロット番号の在庫が、どこにいくつあるかを追跡できます。

- ステータス別検索: 「良品」「不良品」「検査待ち」といった在庫の状態(ステータス)で絞り込んで検索できます。

- 複数条件での検索: 「A工場にある、品番Bの、ロットCの在庫」のように、複数の条件を組み合わせて高度な検索も可能です。

この機能により、営業からの納期問い合わせや、製造現場からの部品在庫確認に即座に対応できるようになり、業務のスピードが向上します。

入出庫管理機能

日々の在庫の動きを正確に記録・管理する、システムの中核となる機能です。ハンディターミナルと連携することで、作業の効率と精度が飛躍的に向上します。

- 入荷管理: 発注データと照合しながら入荷検品を行い、入荷実績を記録します。仕入先、品目、数量、入荷日などの情報が登録されます。

- 出庫管理: 出荷指示データや生産指示データと照合しながら出庫検品を行い、出庫実績を記録します。出荷先、品目、数量、出庫日などが登録されます。

- 移動管理: 倉庫内での棚移動(ロケーション移動)や、工場・倉庫間の拠点間移動を記録します。

- 生産実績管理: 製造ラインへの部品投入や、工程完了による仕掛品・完成品の計上などを記録します。

- 返品管理: 顧客からの返品や、仕入先への返品処理を記録します。

これらの記録はすべてリアルタイムでシステムに反映されるため、常に帳簿在庫が正確な状態に保たれます。

棚卸管理機能

帳簿上の在庫数と、実際の在庫数(実在庫)を照合し、差異を調整する棚卸業務を支援する機能です。

- 実地棚卸支援: ハンディターミナルで在庫のバーコードをスキャンし、数量を入力するだけで棚卸データを作成できます。これにより、紙のリストへの記入やExcelへの再入力といった手間が不要になります。

- 在庫差異の把握: システムが棚卸データと帳簿在庫を自動で突合し、差異がある品目と数量をリストアップします。差異の原因究明と修正作業を効率化できます。

- 循環棚卸対応: 全在庫を一度に数える「一斉棚卸」だけでなく、特定のエリアや品目を対象に、日常業務の中で計画的に棚卸を行う「循環棚卸」にも対応できます。生産を止めることなく、継続的に在庫精度を高く維持することが可能です。

棚卸にかかる時間と労力を大幅に削減できるため、従業員の負担軽減に大きく貢献します。

ロット管理・期限管理機能

製造業、特に食品、医薬品、化学品、電子部品などの業界で必須となる機能です。製品の品質を保証し、安全性を確保するために重要な役割を果たします。

- ロット管理: 製品や部品を製造単位(ロット)で識別し、入荷から製造、出荷までの全工程を追跡可能にします(トレーサビリティ)。万が一、品質に問題が発生した場合、ロット番号から影響範囲を特定し、迅速な回収や原因究明が可能になります。

- 期限管理: 食品の賞味期限や、化学品・医薬品の使用期限などをロットごとに管理します。期限が近い在庫から先に出荷する「先入れ先出し(FIFO: First-In, First-Out)」や、期限が古いものから出荷する制御を自動で行い、期限切れによる廃棄ロスを防ぎます。

- ロット逆転検知: 出荷時に、指示されたロットよりも新しいロットをピッキングしようとすると警告を出す機能で、先入れ先出しの徹底を支援します。

これらの機能は、企業のコンプライアンス遵守やブランドイメージの維持に不可欠です。

ハンディターミナル連携機能

多くの在庫管理システムは、ハンディターミナル(またはスマートフォンアプリ)と連携することで、その真価を発揮します。 現場作業員が、在庫のあるその場でデータの読み取りと入力を行えるようにする機能です。

- バーコード・QRコード読取: 在庫やロケーションに貼付されたバーコード・QRコードをスキャンし、品目情報や場所情報を瞬時に特定します。

- データ照合(検品): 入出荷指示データとスキャンした情報を照合し、間違いがあればエラーで知らせます。これにより、人的ミスを防止します。

- リアルタイム更新: 現場で記録した入出庫や棚卸のデータが、無線LANや携帯回線を通じて即座にサーバーのデータベースに反映されます。

この連携により、ペーパーレス化、作業の高速化、精度の向上を同時に実現できます。

他システムとの連携機能

在庫管理システムは、単体で利用するだけでなく、社内の他の基幹システムと連携することで、さらに大きな効果を発揮します。

- 販売管理システム連携: 受注情報や出荷指示データを在庫管理システムに取り込み、出荷業務を効率化します。また、在庫管理システムで記録した出荷実績を販売管理システムに反映させ、売上計上や請求書発行をスムーズに行います。

- 生産管理システム連携: 生産計画に基づいて必要な部品の出庫指示を在庫管理システムに送り、部品のピッキングを効率化します。また、製造実績(完成品)を在庫管理システムに反映させ、在庫計上を自動化します。

- 会計システム連携: 棚卸資産の評価額を算出し、会計システムに連携させることで、決算業務を効率化します。

- 購買管理システム連携: 在庫情報や発注点に基づいて、購買システムに発注要求データを連携させます。

これらのシステム連携により、部門間のデータ二重入力の手間をなくし、会社全体の業務プロセスをシームレスにつなぐことができます。

在庫管理システムの種類と関連システムとの違い

在庫管理システムの導入を検討する際には、その提供形態や、類似する他のシステムとの違いを理解しておくことが重要です。自社の状況に最適な選択をするための基礎知識を整理しましょう。

提供形態(クラウド型とオンプレミス型)

在庫管理システムは、その提供形態によって大きく「クラウド型」と「オンプレミス型」の2種類に分けられます。それぞれの特徴、メリット、デメリットを理解し、自社の要件に合った方を選びましょう。

| 項目 | クラウド型 (SaaS) | オンプレミス型 |

|---|---|---|

| サーバー | ベンダーが用意・管理 | 自社で用意・管理 |

| 初期費用 | 安い または 無料 | 高い |

| 月額費用 | 発生する(ランニングコスト) | 基本的に発生しない(保守費用は別途) |

| 導入期間 | 短い(数日~数週間) | 長い(数ヶ月~1年以上) |

| カスタマイズ性 | 低い(標準機能の範囲内) | 高い(自由に設計・開発可能) |

| 保守・運用 | ベンダーに任せられる | 自社で行う必要がある |

| アクセス場所 | インターネット環境があればどこでも | 原則として社内ネットワークから |

| セキュリティ | ベンダーのセキュリティレベルに依存 | 自社のポリシーで構築・管理可能 |

| 向いている企業 | 中小企業、スピーディーに導入したい企業 | 大企業、特殊な業務要件がある企業 |

クラウド型

クラウド型は、インターネット経由でベンダーが提供するソフトウェアを利用する形態です。SaaS(Software as a Service)とも呼ばれます。自社でサーバーを構築・管理する必要がなく、PCとインターネット環境さえあれば、申し込むだけで比較的すぐに利用を開始できます。

- メリット:

- 初期費用を抑えられる: サーバー購入やソフトウェア開発が不要なため、初期投資が少なくて済みます。

- 導入がスピーディー: 契約後、短期間で利用を開始できます。

- 運用・保守の手間がない: サーバーの管理、システムのアップデート、セキュリティ対策などはすべてベンダーが行ってくれるため、情報システム担当者の負担が軽減されます。

- 場所を選ばず利用可能: インターネットに接続できれば、オフィスだけでなく、外出先や自宅、複数の拠点からでもシステムにアクセスできます。

- デメリット:

- ランニングコストがかかる: 毎月または毎年の利用料が発生します。長期間利用すると、オンプレミス型より総コストが高くなる可能性があります。

- カスタマイズ性が低い: 基本的にはベンダーが提供する標準機能を利用するため、自社特有の複雑な業務フローに完全に合わせることは難しい場合があります。

- セキュリティへの懸念: データを外部のサーバーに預けることになるため、ベンダーのセキュリティ対策を十分に確認する必要があります。

オンプレミス型

オンプレミス型は、自社のサーバーにソフトウェアをインストールして利用する形態です。従来からある提供形態で、自社の管理下でシステムを運用します。

- メリット:

- カスタマイズ性が高い: 自社の業務要件に合わせて、自由に機能を追加・変更できます。既存の基幹システムとも柔軟な連携が可能です。

- 強固なセキュリティを構築可能: 自社のセキュリティポリシーに準拠した、閉じたネットワーク環境でシステムを運用できるため、機密性の高い情報を扱う場合に適しています。

- ランニングコストを抑えられる: 月額利用料は発生せず、長期的に見れば総コストを抑えられる可能性があります(ただし、保守費用やサーバーリプレース費用はかかります)。

- デメリット:

- 初期費用が高額: サーバーやネットワーク機器の購入、ソフトウェアライセンスの購入、システム構築などに多額の初期投資が必要です。

- 導入に時間がかかる: 要件定義、設計、開発、テストといった工程を経るため、利用開始までに数ヶ月から1年以上かかることも珍しくありません。

- 運用・保守に専門知識が必要: サーバーの運用管理や、システムのメンテナンス、障害対応などを自社で行う必要があり、専門知識を持つ情報システム担当者が必要になります。

近年は、クラウド型の柔軟性やコストメリットが評価され、中小企業を中心にクラウド型を選択するケースが増えています。

WMS(倉庫管理システム)との違い

在庫管理システムとよく混同されるのが、WMS(Warehouse Management System:倉庫管理システム)です。両者は管理する「範囲」と「目的」が異なります。

| 項目 | 在庫管理システム | WMS(倉庫管理システム) |

|---|---|---|

| 主な目的 | 在庫の最適化、資産価値の管理 | 倉庫内作業の効率化・精度向上 |

| 管理範囲 | 企業全体の在庫(原材料、仕掛品、完成品など) | 倉庫内に限定された在庫 |

| 主な機能 | 在庫照会、適正在庫管理、需要予測、ロット管理 | ロケーション管理、入出庫管理、ピッキング支援、作業進捗管理、作業分析 |

| 利用部門 | 経営層、経理、購買、生産管理、営業など全社 | 倉庫の現場作業員、倉庫管理者 |

在庫管理システムは、企業全体の視点から「どの在庫が、いくつ、いくらあるのか」という資産としての在庫情報を管理し、適正化を図ることを目的としています。経営判断や会計処理に必要な情報を提供します。

一方、WMSは、倉庫という現場に特化し、「どうすればもっと速く、正確に、効率よく作業できるか」という物流オペレーションの最適化を目的としています。ロケーション管理を駆使してピッキング作業の動線を最短化したり、作業員の生産性を計測・分析したりする機能が充実しています。

簡単に言えば、「在庫の量を管理する」のが在庫管理システムで、「在庫の動き(作業)を管理する」のがWMSと考えると分かりやすいでしょう。近年では、両方の機能を併せ持つシステムも増えています。

ERP(統合基幹業務システム)との違い

ERP(Enterprise Resource Planning:統合基幹業務システム)は、企業の経営資源(ヒト・モノ・カネ・情報)を統合的に管理し、経営の効率化を図るためのシステムです。

在庫管理システムが「在庫」という特定の領域に特化したシステムであるのに対し、ERPは「販売」「購買」「生産」「会計」「人事」といった企業のほぼすべての基幹業務を網羅する、非常に大規模なシステムです。

多くのERPには、機能の一つとして「在庫管理モジュール」が含まれています。そのため、すでにERPを導入している企業では、その機能を使って在庫管理を行っているケースも少なくありません。

ERPの在庫管理機能と、専門の在庫管理システムとの違いは、その機能の深さと専門性です。

- ERPの在庫管理機能: 各業務モジュール(販売、生産など)とシームレスに連携できるのが最大の強みです。ただし、機能は標準的なものが多く、製造業特有の複雑なロット管理や、WMSのような高度な倉庫内作業支援機能は限定的な場合があります。

- 専門の在庫管理システム: 在庫管理に特化しているため、ハンディターミナルとの連携、詳細なロット・期限管理、高度なトレーサビリティなど、現場の要求に応える専門的な機能が充実しています。

どちらを選ぶかは、企業の規模や課題によります。全社的な情報統合と業務標準化を目指すならERPが選択肢になりますが、「まずは現場の在庫管理を徹底的に改善したい」という場合は、専門の在庫管理システムやWMSの方が適していることがあります。

失敗しない!製造業向け在庫管理システムの選び方7つのポイント

数多くの在庫管理システムの中から、自社に最適な一つを選び出すのは簡単なことではありません。ここでは、システム選定で失敗しないために押さえておくべき7つの重要なポイントを解説します。

① 自社の業種や規模に合っているか

まず最初に確認すべきは、そのシステムが自社の業種特性や企業規模に対応しているかという点です。

- 業種特化: 製造業と一括りにいっても、その業種は様々です。

- 組立加工業: BOM(部品表)との連携や、多階層の部品管理が重要になります。

- プロセス製造業(食品・化学など): 詳細なロット管理、期限管理、配合管理、品質検査記録といった機能が不可欠です。

- 個別受注生産:案件ごとの原価管理や、設計変更への柔軟な対応が求められます。

多くのシステムは、「食品業界向け」「機械・装置業界向け」のように得意な業種を掲げています。自社の業種に特化した機能や導入実績が豊富なシステムを選ぶことで、導入後のミスマッチを減らすことができます。

- 企業規模: システムは、想定される利用規模によって設計が異なります。

- 中小企業向け: 低コストで導入でき、シンプルで使いやすい機能に絞られたシステムが適しています。

- 中堅・大企業向け: 複数拠点管理、内部統制への対応、多言語・多通貨対応など、より高度で複雑な要件に応えられるシステムが必要です。

自社の従業員数や拠点数、管理する品目数などを考慮し、将来的な事業拡大も見据えた上で、適切な規模感のシステムを選びましょう。

② 解決したい課題に必要な機能があるか

「多機能なシステムほど良い」というわけではありません。重要なのは、自社が抱える最も大きな課題を解決できる機能が搭載されているかを見極めることです。

システム導入の目的を再確認し、必要な機能を「Must(必須)」「Want(あったら良い)」「Nice to have(なくてもよい)」のように優先順位付けしてみましょう。

- 課題: 「人的ミスによる誤出荷が多い」 → Mustな機能: ハンディターミナルによるバーコード検品機能

- 課題: 「欠品と過剰在庫を繰り返している」 → Mustな機能: 需要予測、安全在庫計算、発注点管理機能

- 課題: 「製品のトレーサビリティを確保したい」 → Mustな機能: ロット管理機能、ロット追跡機能

- 課題: 「棚卸に時間がかかりすぎる」 → Mustな機能: ハンディターミナルによる棚卸支援機能

高機能なシステムは、その分コストも高くなります。使わない機能のために無駄な費用を払うことがないよう、自社の課題解決に直結する機能を過不足なく備えたシステムを選ぶことが、コストパフォーマンスを高める上で重要です。

③ 現場の従業員が使いやすいか(操作性)

どんなに高機能なシステムでも、実際に現場で使う従業員が「使いにくい」と感じてしまえば、定着せずに形骸化してしまいます。

- 直感的なインターフェース: マニュアルを熟読しなくても、画面を見れば次に何をすればよいか直感的にわかるようなデザインか。

- 入力のしやすさ: 文字の大きさやボタンの配置は適切か。入力項目が多すぎて手間がかからないか。

- レスポンス速度: 画面の切り替えやデータの表示に時間がかかり、作業のテンポを損なわないか。

これらの操作性は、カタログやWebサイトだけでは判断できません。必ず無料トライアルやデモンストレーションを申し込み、実際にシステムに触れてみましょう。その際は、PC操作に不慣れな従業員や、年齢層の高い従業員にも一緒に試してもらうことが重要です。複数のシステムを比較し、最も現場の感覚に合ったものを選ぶようにしましょう。

④ 他のシステムと連携できるか

在庫情報は、販売、生産、購買、会計といった他の業務と密接に関連しています。既存の社内システムとスムーズに連携できるかは、全社的な業務効率化を実現する上で非常に重要なポイントです。

- 連携実績の確認: 自社で利用している販売管理システムや生産管理システム、会計ソフトとの連携実績があるかを確認しましょう。実績があれば、比較的スムーズに連携できる可能性が高いです。

- 連携方法の確認: 連携の方法には、CSVファイルを手動で取り込む方法から、API(Application Programming Interface)を使って自動でデータをやり取りする方法まで様々です。API連携に対応していれば、リアルタイムかつ自動的なデータ連携が可能になり、業務効率が格段に向上します。

- 連携にかかる費用: 連携機能が標準で備わっているか、オプション料金や個別の開発費用が必要になるかを確認しておきましょう。

将来的に導入を検討しているシステムとの連携も視野に入れ、拡張性の高いシステムを選ぶことが望ましいです。

⑤ サポート体制は充実しているか

システム導入後には、「操作方法がわからない」「エラーが発生した」といった問題が必ず発生します。その際に、迅速かつ的確なサポートを受けられるかは、システムを安心して使い続けるための生命線です。

- サポート窓口: 電話、メール、チャットなど、どのような問い合わせ方法があるか。受付時間は自社の業務時間と合っているか。

- サポートの質: 製造業の業務内容を理解した担当者が対応してくれるか。単なる操作説明だけでなく、業務改善に繋がるような提案をしてくれるか。

- 導入支援: システムの導入時に、どこまで支援してくれるか。初期設定、データ移行、現場への操作指導など、支援の範囲と費用を確認しましょう。

- マニュアル・FAQ: オンラインマニュアルやFAQサイトが充実しているか。いつでも自分で調べて解決できる環境が整っていると安心です。

ベンダーの営業担当者の人柄や対応の速さも、サポート品質を推し量る一つの指標になります。

⑥ セキュリティ対策は万全か

在庫データは、企業の重要な経営情報です。情報漏洩やデータ消失といったインシデントは、企業の信用を失墜させ、事業継続に深刻な影響を及ぼします。特にクラウド型システムを選ぶ際には、ベンダーのセキュリティ対策を厳しくチェックする必要があります。

- データ暗号化: 通信経路(SSL/TLS)や、サーバーに保存されるデータが暗号化されているか。

- データセンターの安全性: 国内の信頼性の高いデータセンターを利用しているか。災害対策は十分か。

- バックアップ体制: データのバックアップは定期的に行われているか。障害発生時に迅速に復旧できる体制か。

- 第三者認証の取得: 「ISMS(情報セキュリティマネジメントシステム)/ISO27001」や「プライバシーマーク」といった客観的な認証を取得しているかは、信頼性を判断する上で重要な指標となります。

- アクセス権限設定: ユーザーごとや部署ごとに、利用できる機能や閲覧できるデータに細かく制限をかけられるか。

オンプレミス型の場合は、自社でこれらのセキュリティ対策を講じる必要があります。

⑦ 費用は予算に合っているか

最後に、システムの導入・運用にかかる総コスト(TCO: Total Cost of Ownership)が、自社の予算に合っているかを確認します。

- 料金体系の理解:

- クラウド型: 初期費用、月額費用(ユーザー数課金、データ量課金、機能別課金など)、オプション費用

- オンプレミス型: ソフトウェアライセンス費用、ハードウェア費用、開発・カスタマイズ費用、年間保守費用

- トータルコストの比較: 目先の初期費用だけでなく、5年程度のスパンで利用した場合のトータルコストを算出し、複数のシステムを比較検討しましょう。

- 費用対効果(ROI)の試算: システム導入によってどれだけのコスト削減(人件費、保管費、廃棄ロスなど)や売上向上(機会損失の防止)が見込めるかを試算し、投資に見合うリターンが得られるかを評価します。

これらの7つのポイントを総合的に評価し、優先順位をつけながら比較検討することで、自社にとって最適な在庫管理システムを選び出すことができるでしょう。

在庫管理システムの料金相場

在庫管理システムの導入を検討する上で、最も気になるのが費用です。料金は、システムの提供形態、機能、利用規模などによって大きく異なります。ここでは、「クラウド型」と「オンプレミス型」それぞれの料金相場と料金体系について解説します。

クラウド型の料金体系

クラウド型の在庫管理システムは、初期費用を抑え、月額(または年額)の利用料を支払うのが一般的です。中小企業でも導入しやすい価格帯のサービスが増えています。

| 費用項目 | 料金相場 | 備考 |

|---|---|---|

| 初期費用 | 0円 ~ 50万円程度 | 導入支援や初期設定のサポート内容によって変動。無料のプランも多い。 |

| 月額費用 | 数千円 ~ 数十万円 | 利用するユーザーID数、管理する品目数、データ量、利用機能によって変動。 |

月額費用の主な課金方式

- ユーザーID課金: システムを利用する人数(ID数)に応じて料金が決まる最も一般的な方式です。例えば、「1IDあたり月額5,000円」といった形です。

- 機能課金: 基本機能は低価格で提供し、ロット管理や多拠点管理といった高度な機能はオプションとして追加料金が発生する方式です。必要な機能だけを選べるため、スモールスタートに適しています。

- 従量課金: 管理する品目数(SKU数)や、月間の入出庫件数、データ保管量など、利用量に応じて料金が変動する方式です。事業規模の変動に柔軟に対応できます。

- パッケージプラン: 「小規模プラン」「中規模プラン」「大規模プラン」のように、利用規模に応じたパッケージプランが用意されている場合もあります。

具体例:

小規模な倉庫で5人が利用する場合、初期費用は5万円、月額費用はユーザーID課金で2万5千円(5,000円/ID × 5人)といったケースが考えられます。一方、複数拠点で高度な機能を利用する中堅企業の場合は、月額数十万円になることもあります。

オンプレミス型の料金体系

オンプレミス型は、導入時にまとまった初期費用がかかるのが特徴です。その後の月額利用料は基本的に発生しませんが、年間の保守費用が必要になります。

| 費用項目 | 料金相場 | 備考 |

|---|---|---|

| 初期費用 | 数百万円 ~ 数千万円以上 | ソフトウェアライセンス料、サーバー・ネットワーク機器の購入費、要件定義・設計・開発・導入にかかる人件費(カスタマイズの規模による)が含まれる。 |

| 年間保守費用 | 初期費用の15% ~ 20%程度 | ソフトウェアのアップデート、法改正対応、技術的な問い合わせ対応などのための費用。 |

初期費用の内訳

- ソフトウェアライセンス料: システムを利用する権利の購入費用。利用するユーザー数やサーバー数によって変動します。

- ハードウェア購入費: サーバー、データベースソフトウェア、ネットワーク機器などを自社で用意するための費用。

- システム構築費用(SI費用): ベンダーが要件定義から設計、開発、テスト、導入までを行うための費用です。カスタマイズの規模が大きくなるほど、この費用が大部分を占めることになります。

具体例:

中堅規模の製造業で、自社の特殊な生産工程に合わせて大幅なカスタマイズを行う場合、初期費用として1,000万円、年間の保守費用として150万円(初期費用の15%)といったケースが考えられます。

どちらを選ぶべきか

初期投資を抑えてスピーディーに始めたい、IT管理者を置きたくないという場合はクラウド型が適しています。一方、自社特有の業務フローが複雑で大規模なカスタマイズが必須、セキュリティ要件が非常に厳しいといった場合はオンプレミス型が選択肢となります。まずは複数のクラウド型システムの資料請求やデモを試し、要件を満たせない場合にオンプレミス型を検討するという進め方が一般的です。

【2024年】製造業におすすめの在庫管理システム20選

ここでは、2024年現在、製造業で利用可能な在庫管理システムの中から、特におすすめの20製品をピックアップして紹介します。クラウド型からオンプレミス型、中小企業向けから大企業向けまで幅広く選定しました。各システムの特徴を比較し、自社に最適なシステムを見つけるための参考にしてください。

(※掲載順はランキングではありません。)

① zaico

- 提供会社: 株式会社ZAICO

- 特徴: 「誰でも、かんたんに、すぐに」をコンセプトにしたクラウド在庫管理ソフトです。スマートフォンやタブレットのカメラでQRコードを読み取るだけで、簡単に入出庫管理ができます。個人事業主や中小企業を中心に、低コストで手軽に在庫管理を始めたい場合に最適です。シンプルな機能構成で、ITに不慣れな方でも直感的に操作できます。

- 提供形態: クラウド

- 料金: 初期費用0円。月額約1,490円/人〜(ライトプラン・年払いの場合)。無料プランあり。(参照:zaico公式サイト)

② ロジクラ

- 提供会社: 株式会社ロジクラ

- 特徴: ECカートや受注管理システムとの連携に強く、特にEC事業を営む製造業(D2Cメーカーなど)におすすめのクラウド型在庫管理システムです。入荷から保管、受注、ピッキング、出荷までの一連の物流業務を効率化します。複数倉庫の管理にも対応しており、事業拡大にも柔軟に対応できます。

- 提供形態: クラウド

- 料金: 初期費用0円。月額9,000円〜(ライトプラン)。無料プランあり。(参照:ロジクラ公式サイト)

③ クラウド在庫管理システムfreee

- 提供会社: freee株式会社

- 特徴: 「freee会計」や「freee人事労務」で知られるfreeeが提供するクラウド在庫管理システムです。freee会計と連携することで、仕入・販売・在庫のデータをシームレスに会計処理に反映できる点が最大の強みです。販売管理から在庫管理、会計までを一気通貫で管理したい中小企業に適しています。

- 提供形態: クラウド

- 料金: 要問い合わせ。(参照:クラウド在庫管理システムfreee公式サイト)

④ L4U(エルフォーユー)

- 提供会社: 株式会社LTS

- 特徴: ハンディターミナルを活用した倉庫管理に特化したクラウド型WMSです。バーコード検品による誤出荷防止、ロケーション管理によるピッキング効率化など、倉庫現場の作業改善に貢献します。製造業の工場内物流や部品管理にも活用できます。

- 提供形態: クラウド

- 料金: 月額29,800円〜。(参照:L4U公式サイト)

② L-series

- 提供会社: 株式会社シーネット

- 特徴: 物流システム専門ベンダーが開発したWMS(倉庫管理システム)です。クラウド型とオンプレミス型の両方を提供しており、企業の規模や要件に合わせて柔軟に選択できます。食品、アパレル、医療機器など、業種別のテンプレートが用意されているのが特徴で、業界特有の管理要件(ロット管理、期限管理など)に対応します。

- 提供形態: クラウド/オンプレミス

- 料金: 要問い合わせ。(参照:株式会社シーネット公式サイト)

⑥ T-PiCS-X

- 提供会社: 株式会社ティーピクス研究所

- 特徴: 多品種少量生産や個別受注生産を得意とする製造業向けの生産管理システムです。生産計画(MRP)を中心に、販売、購買、在庫、原価管理までをカバーします。在庫管理機能も充実しており、部品表(BOM)と連携した正確な所要量計算が可能です。

- 提供形態: オンプレミス

- 料金: 要問い合わせ。(参照:T-PiCS-X公式サイト)

⑦ アラジンオフィス

- 提供会社: 株式会社アイル

- 特徴: 中堅・中小企業向けの販売・在庫・生産管理パッケージシステムです。食品、鉄鋼、アパレル、医療など、各業種の商習慣に特化したパッケージが用意されているため、カスタマイズを最小限に抑えて導入できます。長年にわたる豊富な導入実績が強みです。

- 提供形態: オンプレミス/クラウド

- 料金: 要問い合わせ。(参照:アラジンオフィス公式サイト)

⑧ 在庫スイートクラウド

- 提供会社: 株式会社インフュージョン

- 特徴: クラウド型のWMS(倉庫管理システム)で、在庫管理機能に特化したサービスです。「在庫管理」「ロケーション管理」「ロット管理」「期限管理」など、必要な機能を選んで組み合わせられる点が特徴です。スモールスタートで始め、事業の成長に合わせて機能を追加していくことができます。

- 提供形態: クラウド

- 料金: 月額30,000円〜。(参照:在庫スイートクラウド公式サイト)

⑨ i-Repo

- 提供会社: 株式会社コレクト

- 特徴: 現場で使われている紙の帳票を、そのままタブレットの電子帳票に置き換えるシステムです。在庫管理表や棚卸表、検品チェックシートなどを電子化することで、記入ミスや転記作業を削減し、ペーパーレス化を推進します。在庫管理専門システムではありませんが、現場のDXツールとして在庫管理業務の改善に貢献します。

- 提供形態: クラウド/オンプレミス

- 料金: 要問い合わせ。(参照:i-Repo公式サイト)

⑩ FutureStage

- 提供会社: 株式会社日立システムズ

- 特徴: 中堅・中小企業向けの製販一体型ERPパッケージです。製造業、卸売業に特化しており、生産管理、販売管理、在庫管理、原価管理などを統合的に管理できます。長年の実績と信頼性があり、複数拠点を持つ企業や、基幹システム全体の見直しを検討している企業に適しています。

- 提供形態: オンプレミス/クラウド

- 料金: 要問い合わせ。(参照:FutureStage公式サイト)

⑪ TECHSシリーズ

- 提供会社: 株式会社テクノア

- 特徴: 個別受注型の部品加工業や装置組立業に特化した生産管理システムです。案件ごとの詳細な原価管理や、図面・文書管理機能が充実しています。もちろん、受注に紐づく部材の在庫管理や発注管理も可能です。日本のものづくり企業に寄り添ったシステムとして高いシェアを誇ります。

- 提供形態: オンプレミス

- 料金: 要問い合わせ。(参照:TECHSシリーズ公式サイト)

⑫ GEN

- 提供会社: GEN株式会社

- 特徴: 製造業に特化したクラウド型ERPです。見積、受注、発注、生産、在庫、出荷、請求、原価管理まで、製造業の基幹業務をワンストップで管理できます。クラウドネイティブな設計で、直感的な操作性とリアルタイムな情報共有を実現します。

- 提供形態: クラウド

- 料金: 要問い合わせ。(参照:GEN公式サイト)

⑬ CAM MACS

- 提供会社: 株式会社シーアイエス

- 特徴: アパレル・ファッション業界に特化した販売・在庫管理システムです。色・サイズ別のSKU管理、展示会受注管理、EC連携など、アパレル業界特有の業務に対応した機能が豊富に搭載されています。

- 提供形態: オンプレミス/クラウド

- 料金: 要問い合わせ。(参照:CAM MACS公式サイト)

⑭ MOS

- 提供会社: 株式会社マクニカ

- 特徴: 製造業のDXを支援するIoTプラットフォームです。工場の設備やセンサーからデータを収集・可視化し、生産性の向上や予知保全に活用します。直接的な在庫管理システムではありませんが、生産実績データを自動で取得し、在庫管理システムやERPに連携させるといった活用が可能です。

- 提供形態: クラウド

- 料金: 要問い合わせ。(参照:株式会社マクニカ公式サイト)

⑮ Dr.Sum

- 提供会社: ウイングアーク1st株式会社

- 特徴: 企業内に散在するデータを集約・分析するためのBI(ビジネスインテリジェンス)ツールです。在庫管理システムや販売管理システムなど、複数のシステムのデータを統合し、ダッシュボードで可視化・分析できます。在庫回転率や滞留在庫分析など、高度なデータ分析を行いたい場合に有効です。

- 提供形態: クラウド/オンプレミス

- 料金: 要問い合わせ。(参照:Dr.Sum公式サイト)

⑯ i-PRO-QS

- 提供会社: 株式会社アイ・ディー・オー

- 特徴: 製造業向けの品質管理システムです。検査成績書の作成、クレーム管理、工程内検査、受入検査などを管理します。在庫の品質ステータス(良品、不良品、検査待ちなど)を管理し、在庫管理システムと連携することで、より精度の高い品質保証体制を構築できます。

- 提供形態: オンプレミス/クラウド

- 料金: 要問い合わせ。(参照:i-PRO-QS公式サイト)

⑰ R-PiCS

- 提供会社: JBアドバンスト・テクノロジー株式会社

- 特徴: 40年以上の歴史を持つ生産管理システムで、主に組立加工業やプロセス製造業で豊富な導入実績があります。生産計画から販売、購買、在庫、原価までを幅広くカバーします。オンプレミスを基本としながら、クラウドでの提供も可能です。

- 提供形態: オンプレミス/クラウド

- 料金: 要問い合わせ。(参照:R-PiCS公式サイト)

⑱ EXPLANNER/J

- 提供会社: NEC

- 特徴: 中小企業向けの製販一気通貫型ERPパッケージです。機械・装置、電子部品、金属・樹脂加工といった業種向けのテンプレートが用意されており、短期間・低コストでの導入が可能です。NECというブランドの信頼性も魅力です。

- 提供形態: オンプレミス/クラウド

- 料金: 要問い合わせ。(参照:NEC公式サイト)

⑲ SMILE V

- 提供会社: 株式会社大塚商会

- 特徴: 中小・中堅企業向けの基幹業務システムで、「販売」「会計」「人事給与」などのモジュールを自由に組み合わせて導入できます。「SMILE V 在庫R」という在庫管理に特化したモジュールがあり、ロット管理やハンディターミナル連携にも対応。大塚商会の手厚いサポートも強みです。

- 提供形態: オンプレミス/クラウド

- 料金: 要問い合わせ。(参照:SMILE V公式サイト)

⑳ Collas

- 提供会社: 株式会社アイ・ティー・ワン

- 特徴: 中小製造業向けのクラウド型ERPです。月額制で導入しやすく、販売、購買、在庫、生産、原価の各機能を必要なものからスモールスタートできます。シンプルな画面設計で、ITに詳しくない方でも使いやすいのが特徴です。

- 提供形態: クラウド

- 料金: 月額66,000円〜(Lightプラン)。(参照:Collas公式サイト)

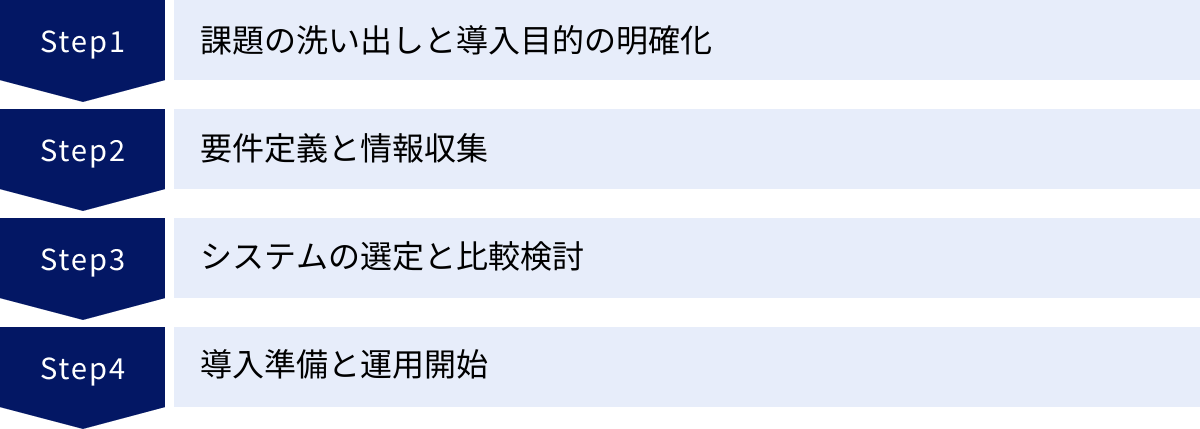

在庫管理システム導入までの4ステップ

自社に合った在庫管理システムを見つけたら、次はいよいよ導入です。しかし、焦りは禁物です。計画的にステップを踏むことで、導入の失敗リスクを減らし、効果を最大化できます。ここでは、導入までに必要な4つのステップを解説します。

① 課題の洗い出しと導入目的の明確化

すべての始まりは、現状を正しく認識することです。まず、自社の在庫管理に関する課題を、関係者(現場担当者、管理者、経営層など)を集めて徹底的に洗い出しましょう。

- 「誤出荷が月に平均〇件発生している」

- 「棚卸に〇人で〇日かかっている」

- 「欠品による生産停止が年に〇回起きている」

- 「〇〇という部品の在庫が、帳簿と合わないことが頻繁にある」

- 「滞留在庫が〇〇円分あり、保管コストが月〇円かかっている」

このように、できるだけ具体的に、可能であれば数値化して課題をリストアップします。

次に、これらの課題を踏まえて、「何のためにシステムを導入するのか」という目的を明確にします。例えば、「誤出荷をゼロにする」「棚卸作業を半分の工数に削減する」「在庫回転率を〇%改善する」といった具体的な目標を設定します。

この最初のステップで課題と目的を全社的に共有しておくことが、後のシステム選定や導入プロジェクトをスムーズに進めるための羅針盤となります。

② 要件定義と情報収集

目的が明確になったら、それを達成するためにシステムにどのような機能や性能が必要か(=要件)を定義します。

- 機能要件: 「ロット管理機能は必須」「ハンディターミナルと連携できること」「既存の販売管理システムとAPIで自動連携できること」など、必要な機能を具体化します。この際、選び方の章で解説した「Must/Want」で優先順位付けをすると良いでしょう。

- 非機能要件: 「クラウド型であること」「5秒以内に画面が表示されること」「セキュリティ認証(ISMS)を取得していること」など、機能以外の性能や品質、セキュリティに関する要件を定義します。

- 予算・導入時期: 導入にかけられる予算の上限と、いつまでに稼働させたいかというスケジュールを決定します。

要件が固まったら、それに基づいて情報収集を開始します。Webサイトでの検索、IT製品の比較サイトの利用、業界紙や展示会での情報収集など、様々なチャネルを活用して、要件に合いそうなシステムを複数リストアップします。

③ システムの選定と比較検討

リストアップした候補の中から、最適なシステムを1つに絞り込むステップです。

- 資料請求・問い合わせ: 各ベンダーに問い合わせて、詳細な資料や料金体系を取り寄せます。この時の営業担当者の対応も、ベンダーの質を見極める上で参考になります。

- 比較表の作成: ①で決めた要件定義をもとに、各システムが要件をどの程度満たしているかを一覧できる比較表を作成します。機能、費用、サポート体制などを客観的に評価しましょう。

- デモ・無料トライアル: このステップが最も重要です。 カタログスペックだけではわからない操作性を確認するため、必ずデモンストレーションを依頼し、可能であれば無料トライアルで実際にシステムを触ってみましょう。現場の担当者にも参加してもらい、使いやすさを評価してもらうことが不可欠です。

- 見積もりの取得・最終選定: 候補を2〜3社に絞り込み、詳細な見積もりを依頼します。初期費用、ランニングコスト、カスタマイズ費用などを含めたトータルコストを比較し、機能、操作性、サポート、費用などを総合的に判断して、導入するシステムを最終決定します。

④ 導入準備と運用開始

導入するシステムが決まったら、稼働に向けて具体的な準備を進めます。

- 導入プロジェクトチームの発足: システム導入を推進する責任者と担当者を正式に任命します。

- 導入スケジュールの策定: ベンダーと協力し、キックオフから稼働開始までの詳細なスケジュールを作成します。

- 環境整備とマスタ登録: ロケーションの整備、バーコードラベルの貼付、PCやハンディターミナルの準備など、物理的な環境を整えます。また、品目マスタや取引先マスタなど、システムに必要な基本データを登録します。

- 業務フローの構築とマニュアル作成: 新しいシステムを使った業務フローを具体的に設計し、誰でもわかるような操作マニュアルを作成します。

- 従業員トレーニング: 稼働開始前に、利用者全員を対象としたトレーニングを実施します。

- 運用開始(Go-Live): まずは特定の部署や製品群に限定して小さく始める「スモールスタート」も有効な方法です。運用開始直後はトラブルが発生しやすいため、ベンダーのサポートを受けながら、問題点を一つずつ解決していきます。

導入はゴールではなく、スタートです。運用開始後も、定期的に効果を測定し、さらなる改善点を見つけていくことで、システムの価値を最大限に高めていくことができます。

在庫管理システムの導入に関するよくある質問

最後に、在庫管理システムの導入を検討している企業からよく寄せられる質問とその回答をまとめました。

Excel(エクセル)での在庫管理との違いは何ですか?

Excelは非常に便利なツールですが、在庫管理においては多くの限界があります。在庫管理システムは、これらの限界を克服するために設計されています。

| 項目 | Excelでの管理 | 在庫管理システム |

|---|---|---|

| リアルタイム性 | ×(担当者が更新しない限り古い情報) | ◎(入出庫のたびに即時更新) |

| 同時編集 | ×(基本的に1人しか編集できない) | ◎(複数人が同時にアクセス・更新可能) |

| データ量 | △(データが増えると動作が重くなる) | ◎(大量のデータを高速に処理可能) |

| 人的ミス | △(入力ミス、計算式の間違いが起きやすい) | ◎(バーコード検品などでミスを防止) |

| 権限管理 | ×(ファイルごとしか制限できない) | ◎(ユーザーごとに細かく権限設定可能) |

| 自動化 | ×(手動での入力・集計が基本) | ◎(発注点アラートやデータ連携を自動化) |

| 検索性 | △(フィルタ機能はあるが限定的) | ◎(多様な条件で瞬時に検索可能) |

| 履歴管理 | ×(誰がいつ変更したか追跡困難) | ◎(操作ログが自動で記録される) |

Excelでの管理は、品目数が少なく、在庫の動きも少ない小規模なビジネスの初期段階では有効かもしれませんが、事業が成長するにつれて限界が訪れます。 リアルタイムでの正確な在庫把握、業務効率化、人的ミスの削減を本格的に目指すのであれば、在庫管理システムの導入が不可欠です。

導入までにかかる期間はどのくらいですか?

導入期間は、選択するシステムの種類や企業の規模、カスタマイズの有無によって大きく異なります。

- クラウド型(標準機能で利用する場合):

- 最短で数週間~1ヶ月程度

- 契約後、アカウントが発行されればすぐに利用を開始できます。マスタデータの準備や従業員トレーニングの期間を考慮しても、比較的短期間で導入が可能です。

- クラウド型(一部設定変更や連携がある場合):

- 2ヶ月~3ヶ月程度

- 既存システムとの連携設定や、業務に合わせた詳細なパラメータ設定などが必要な場合に、このくらいの期間を見込むのが一般的です。

- オンプレミス型(カスタマイズあり):

- 半年~1年以上

- 要件定義、設計、開発、テストといったシステム開発の全工程を経るため、長期間を要します。大規模なカスタマイズや全社的な基幹システムの入れ替えとなる場合は、数年がかりのプロジェクトになることもあります。

導入期間を短縮するためには、導入目的を明確にし、要件をできるだけ絞り込むことが重要です。

中小企業でも導入できますか?

はい、もちろんです。むしろ、中小企業にこそ在庫管理システムの導入メリットは大きいと言えます。

かつては、在庫管理システムといえば数百万円以上かかるオンプレミス型が主流で、導入できるのは体力のある大企業に限られていました。しかし、近年は低コストで導入できるクラウド型の在庫管理システムが数多く登場し、中小企業にとっての導入ハードルは劇的に下がっています。

- 低コスト: 初期費用0円、月額数千円から始められるサービスもあります。

- 専門知識不要: サーバー管理などをベンダーに任せられるため、社内にIT専門の担当者がいなくても運用できます。

- スモールスタート: まずは最低限の機能で始め、事業の成長に合わせてプランをアップグレードしたり、機能を追加したりできます。

人手不足が深刻な中小企業にとって、在庫管理業務の効率化や省人化は喫緊の課題です。在庫管理システムを導入することで、限られた人材をより付加価値の高い業務に集中させることができ、企業の競争力強化に直結します。「zaico」や「ロジクラ」のように、中小企業をメインターゲットとした使いやすいシステムも多いため、ぜひ導入を検討してみてください。

まとめ

本記事では、製造業における在庫管理の重要性から、システム導入のメリット、失敗しない選び方、そして具体的なおすすめ製品まで、幅広く解説してきました。

製造業が抱える「適正在庫の維持」「複雑な品目管理」「人的ミス」「リアルタイム性の欠如」といった根深い課題は、もはや担当者の努力やExcelだけでは解決が困難な時代になっています。

在庫管理システムは、これらの課題を解決するための強力なソリューションです。在庫をリアルタイムで見える化し、データに基づいた適正在庫を維持することで、業務効率化、コスト削減、品質向上、そして最終的にはキャッシュフローの改善という、経営の根幹に関わる大きなメリットをもたらします。

もちろん、導入にはコストや準備の手間がかかります。しかし、その投資は、企業の持続的な成長のための必要不可欠な投資と言えるでしょう。

在庫管理システムの導入を成功させる鍵は、まず自社の課題を徹底的に洗い出し、「何のために導入するのか」という目的を明確にすることです。その上で、本記事で紹介した7つの選び方のポイントを参考に、自社の業種、規模、課題に最適なシステムを慎重に選定してください。

この記事が、貴社の在庫管理を次のステージへと進める一助となれば幸いです。まずは、気になるシステムの資料請求やデモンストレーションから、はじめの一歩を踏み出してみてはいかがでしょうか。