製造業の現場において、「5S」という言葉を耳にする機会は非常に多いでしょう。これは単なるスローガンではなく、企業の競争力を根底から支える極めて重要な改善活動です。しかし、「5Sとは具体的に何を指すのか」「なぜ取り組む必要があるのか」「どうすれば成功するのか」といった点について、深く理解している方は意外と少ないかもしれません。

この記事では、製造業における5Sの基本的な意味や目的から、具体的な進め方、成功のポイント、さらにはよくある失敗例とその対策まで、網羅的に解説します。5S活動は、職場環境を整えるだけでなく、品質の向上、生産性の改善、安全性の確保、コスト削減、そして従業員の意識改革といった、企業経営に直結する多くのメリットをもたらします。

本記事を通じて5Sの本質を理解し、自社の現場改善活動を次のレベルへと引き上げるための一助となれば幸いです。

目次

5Sとは

5Sとは、製造業やサービス業などの職場環境を改善・維持するための基本的な考え方、および活動を指す言葉です。「整理(Seiri)」「整頓(Seiton)」「清掃(Seiso)」「清潔(Seiketsu)」「しつけ(Shitsuke)」という、日本語の5つの言葉の頭文字であるローマ字「S」を取って名付けられました。

この5つの要素は、単に職場をきれいに保つための「大掃除」や「片付け」とは一線を画します。5Sの本質は、業務の効率化、品質の安定化、安全性の確保を実現するための基盤を構築し、それを組織全体で維持・改善し続ける仕組みづくりにあります。つまり、5Sは生産活動そのものの一部であり、企業の競争力を高めるための経営改善活動と位置づけられています。

多くの優れた製造現場では、この5Sが徹底されており、それが高い品質や生産性を生み出す源泉となっています。例えば、必要な工具や部品がいつでも誰でもすぐに取り出せる状態(整頓)になっていれば、ものを探す「ムダ」な時間がなくなり、その分、本来の生産活動に集中できます。また、機械設備を常にきれいに保つ(清掃)ことで、オイル漏れやボルトの緩みといった異常を早期に発見でき、大きな故障や事故を未然に防ぐことにも繋がります。

このように、5Sは一つひとつの活動が相互に関連し合っており、段階的に実践していくことで、生産現場における「ムダ・ムラ・ムリ」を体系的に排除していくことができます。それは結果として、従業員が働きやすく、安全で、かつ高品質な製品を生み出せる職場環境の実現に直結するのです。

5Sの読み方

5Sは、一般的に「ごエス」と読みます。これは、前述の通り「整理(Seiri)」「整頓(Seiton)」「清掃(Seiso)」「清潔(Seiketsu)」「しつけ(Shitsuke)」の5つの要素のローマ字表記の頭文字をとったことに由来します。

この5つのSは、それぞれが独立しているわけではなく、順番に意味を持っています。

- 整理で不要なものを捨てる

- 整頓で必要なものを使いやすく配置する

- 清掃で職場をピカピカにする

- 清潔で上記3Sの状態を維持する仕組みを作る

- しつけで決められたルールを守ることを習慣化する

この流れを理解することが、5S活動を効果的に進める上で非常に重要です。特に最後の「しつけ」は、単なる命令や強制ではなく、従業員一人ひとりが5Sの重要性を理解し、自主的にルールを守る風土を醸成することを意味します。これが達成されて初めて、5Sは組織の文化として定着したと言えるでしょう。

5Sは日本で生まれた改善手法ですが、その有効性は世界中で認められており、「5S」という言葉はそのまま海外の製造現場でも通用するグローバルスタンダードな用語となっています。

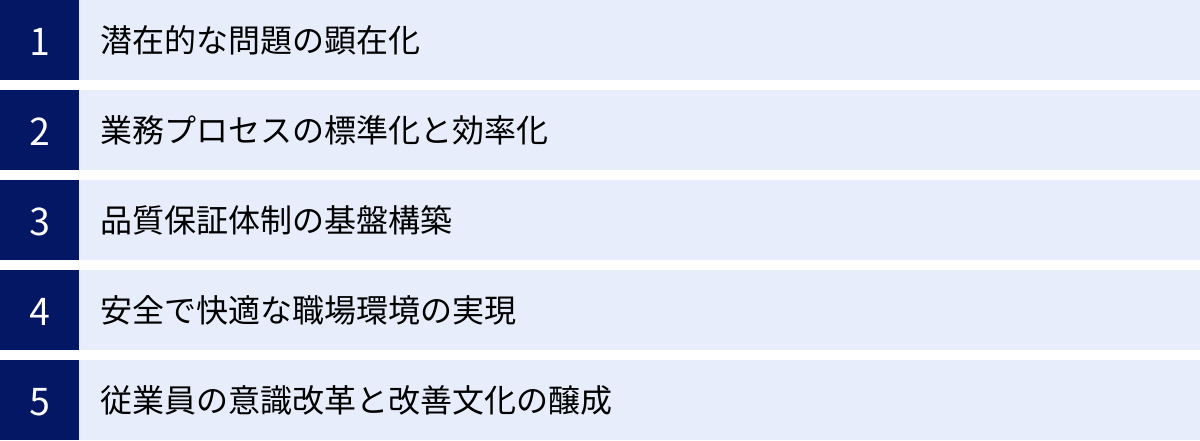

製造業で5S活動に取り組む目的

製造業が5S活動に取り組む目的は、単に「職場をきれいにする」という表面的なレベルに留まりません。その真の目的は、生産現場に潜む「ムダ・ムラ・ムリ」を徹底的に排除し、継続的な改善を通じて企業の収益性や競争力を根本から強化することにあります。

5Sは、あらゆる改善活動の土台となるものです。土台がしっかりしていなければ、その上にどんな立派な家(生産システム)を建てようとしても、不安定ですぐに崩れてしまいます。製造業における5Sの目的をより深く理解するために、いくつかの側面から掘り下げてみましょう。

第一に、「潜在的な問題の顕在化」が挙げられます。雑然とした職場では、多くの問題が隠されてしまいます。例えば、床に工具が散乱していれば、つまずいて転倒するリスクが隠されています。機械が油や切り粉で汚れていれば、オイル漏れや部品の摩耗といった不具合の兆候が見えなくなってしまいます。整理・整頓・清掃を徹底することで、こうした隠れていた問題点や異常が「見える化」され、対策を講じることが可能になります。これは、トラブルを未然に防ぎ、安定した生産を実現するための第一歩です。

第二に、「業務プロセスの標準化と効率化」です。5S活動は、モノの置き場所や置き方、作業手順、清掃のルールなどを明確に定めていきます。これは、作業の標準化に他なりません。「誰がやっても」「いつやっても」同じ結果が出せる状態を作り出すことで、作業の属人化を防ぎ、業務のムラをなくします。特に「整頓」は、必要なモノを必要な時にすぐに取り出せるようにすることで、「探す」という最大のムダを排除します。この「探す時間」の削減は、直接的に生産性向上に貢献します。

第三に、「品質保証体制の基盤構築」です。製造業にとって品質は生命線です。5Sは、品質を維持・向上させる上で不可欠な要素を含んでいます。例えば、整理・整頓によって部品や材料の管理が徹底されれば、誤った部品の使用や異材の混入といったミスを防げます。また、清掃活動は、製品に付着するホコリや異物を減らし、外観品質の向上に繋がります。「品質は工程で作り込む」という思想の根幹には、徹底された5Sが存在するのです。

第四に、「安全で快適な職場環境の実現」です。床に油がこぼれていたり、通路にモノがはみ出していたりする職場は、転倒や衝突といった労働災害のリスクが非常に高い状態です。5S、特に整理・整頓・清掃は、こうした物理的な危険源を直接的に取り除きます。安全な職場は、従業員が安心して働ける環境を提供し、モチベーションの維持・向上にも繋がります。安全が確保されていなければ、高い品質も生産性も望むことはできません。

最後に、そして最も重要な目的が「従業員の意識改革と改善文化の醸成」です。5S活動は、トップダウンで強制するだけでは決して定着しません。従業員一人ひとりが「自分たちの職場を自分たちで良くしていく」という当事者意識を持つことが不可欠です。チームで知恵を出し合い、小さな改善を積み重ねていくプロセスを通じて、従業員の間に問題発見能力や改善意識が育まれます。この「気づく力」と「変える力」こそが、5S活動がもたらす最大の財産であり、継続的な成長を続ける強い企業体質を育む原動力となるのです。

まとめると、製造業における5S活動の目的は、物理的な環境整備に始まり、プロセスの効率化、品質・安全の確保を経て、最終的には全従業員参加による改善文化を組織に根付かせることにあると言えるでしょう。

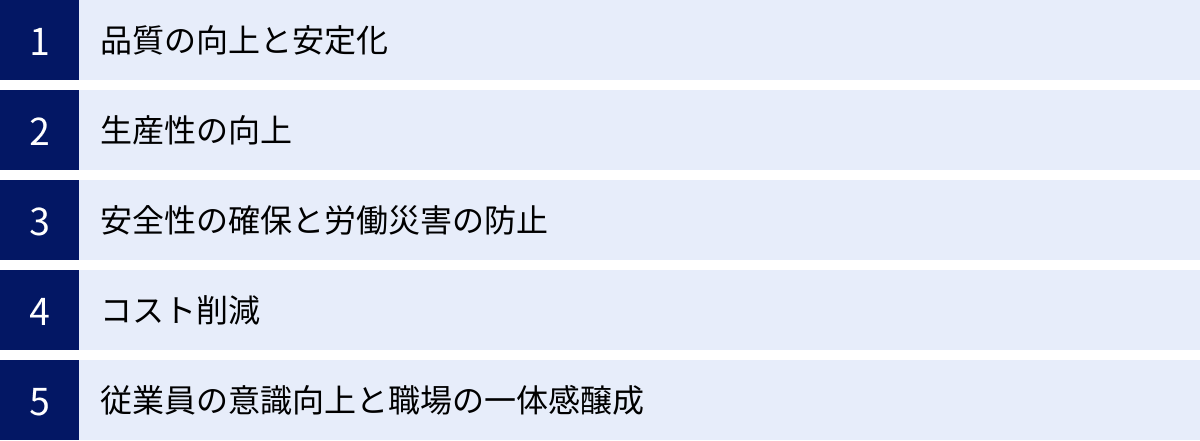

製造業が5S活動で得られる5つのメリット

5S活動を徹底することで、製造業は多岐にわたる具体的なメリットを得ることができます。これらのメリットは相互に関連し合っており、組織全体のパフォーマンスを向上させる効果があります。ここでは、代表的な5つのメリットについて詳しく解説します。

① 品質の向上と安定化

5Sは、製品品質を向上させ、そのレベルを安定させるための強力な土台となります。

第一に、作業ミスの削減に直結します。例えば、「整頓」によって工具や治具、部品が決められた場所に正しく置かれていれば、類似した別の部品を誤って使用するようなミスを防ぐことができます。また、作業指示書や手順書が整理され、常に最新のものが所定の場所に置かれていれば、古い情報に基づいて作業してしまうリスクもなくなります。このように、5Sはヒューマンエラーが発生しにくい環境を物理的に作り出す効果があります。

第二に、異物混入や製品汚染のリスクを大幅に低減します。「清掃」を徹底し、床や作業台、設備を常にクリーンな状態に保つことで、製品にホコリやゴミ、髪の毛などが付着・混入することを防ぎます。特に、食品や医薬品、精密電子部品などの製造現場において、クリーン度の維持は品質の絶対条件であり、5Sはその基本となります。

第三に、不良品の早期発見と流出防止に繋がります。「清掃」は単なる掃除ではなく、「点検」としての側面も持ち合わせています。設備を清掃する過程で、「いつもと違う音」「ボルトの緩み」「オイル漏れ」といった微細な異常に気づくことができます。こうした異常を放置すると、設備の不調から不良品が多発する原因となりかねません。早期に発見し対処することで、不良品の発生を未然に防いだり、発生を最小限に抑えたりすることができます。また、整理・整頓された職場では、万が一不良品が発生した際にも、良品と明確に区別して管理することが容易になり、後工程や顧客への流出を防ぐことができます。

このように、5S活動を通じて作業環境そのものが改善されることで、「品質は工程で作り込む」という理想的な状態に近づき、結果として顧客満足度の高い、安定した品質の製品を供給できるようになるのです。

② 生産性の向上

5Sは、生産現場の様々な「ムダ」を排除し、生産性を劇的に向上させる効果があります。

最も分かりやすく、即効性があるのが「探すムダ」の削減です。「整頓」を徹底し、モノの置き場所を定め、誰にでも分かるように表示することで、工具や部品、書類などを探す時間がほぼゼロになります。ある調査では、製造現場の作業者が1日のうちのかなりの時間を「探す」行為に費やしているというデータもあります。この無駄な時間を削減し、付加価値を生む本来の作業に振り分けるだけで、生産性は大きく向上します。

次に、「運搬のムダ」や「動作のムダ」の削減も期待できます。5S活動の中で、作業動線を見直すことも重要なテーマです。使用頻度の高いものを手元に置き、作業の流れに沿って設備やモノを配置することで、不要な歩行や体の動きを最小限に抑えることができます。これにより、作業者の疲労が軽減されると同時に、作業時間そのものも短縮されます。

さらに、設備の安定稼働による生産性向上も大きなメリットです。「清掃」を通じて設備の日常的な点検が行われることで、突発的な故障(チョコ停)を減らすことができます。設備の故障は、生産ラインを停止させ、生産計画に大きな影響を与えます。5Sによって設備の健康状態を維持することは、稼働率を高め、安定した生産を実現するために不可欠です。

そして、手待ちのムダの削減にも繋がります。前工程の段取りが悪い、必要な部品が届かないといった理由で作業者が待たされる「手待ち」は、生産性を阻害する大きな要因です。5Sが徹底された職場では、工程間の連携がスムーズになり、モノの流れがよくなります。これにより、手待ち時間を減らし、生産プロセス全体のリードタイム短縮にも貢献します。

5Sは、生産現場のあらゆるムダをあぶり出し、改善していくための強力なツールであり、その積み重ねが大きな生産性の向上となって現れるのです。

③ 安全性の確保と労働災害の防止

従業員の安全を守ることは、企業の最も重要な責務の一つです。5S活動は、安全な職場環境を構築し、労働災害を未然に防ぐ上で極めて効果的です。

まず、「整理・整頓」は、転倒・つまずき災害の防止に直接的に繋がります。通路にモノが置かれていたり、床にコード類が散乱していたりする状況は、転倒の大きな原因となります。不要なものを処分し(整理)、必要なものを決められた場所に置く(整頓)ことで、通路や作業スペースが確保され、歩行時の安全性が格段に向上します。

また、火災リスクの低減にも貢献します。可燃性の高い溶剤や油類、ゴミなどが乱雑に放置されていると、引火による火災の危険性が高まります。5Sによって危険物を指定の場所に適切に保管・管理し、不要な可燃物をこまめに処分することで、火災の発生リスクを抑えることができます。

「清掃」は、機械設備による労働災害の防止に役立ちます。機械の安全カバーに汚れが付着していると、内部の回転部分が見えにくくなり、挟まれ・巻き込まれ災害のリスクが高まります。また、操作盤や非常停止ボタンが汚れていると、いざという時に迅速な操作ができません。機械設備を常にきれいに保つことは、危険箇所を「見える化」し、安全装置が正しく機能する状態を維持するために不可欠です。さらに、清掃時に設備の不具合(異音、発熱、振動など)を発見できれば、それが原因で起こる機械の破損や、それに伴う災害を未然に防ぐことができます。

安全は全ての活動の基本であり、5Sはその土台です。危険箇所に気づきやすい、整理整頓されたクリーンな職場は、従業員の安全意識そのものを高める効果もあります。「このくらい大丈夫だろう」という油断が生まれにくい環境をつくることが、結果として労働災害ゼロの職場実現に繋がるのです。

④ コスト削減

5S活動は、一見すると直接的な利益には結びつかないように思えるかもしれませんが、実は様々な側面からコスト削減に貢献します。

最も分かりやすいのが、「在庫コストの削減」です。「整理」のプロセスでは、必要なものと不要なものを分け、長期間使われていない在庫や仕掛品を洗い出します。これにより、過剰な在庫を抱えている実態が明らかになり、適正な在庫水準に見直すきっかけとなります。在庫は、保管スペースのコスト、管理する人件費、そしてキャッシュフローの悪化など、目に見えないコストを発生させます。不要な在庫を処分し、適正在庫を維持することは、企業の財務体質を改善する上で非常に重要です。

次に、「品質コストの削減」が挙げられます。前述の通り、5Sは不良品の発生を抑制します。不良品は、材料費や加工費が無駄になるだけでなく、手直しや廃棄にかかる費用、顧客への再納品にかかる輸送費など、多くの追加コストを発生させます。品質を向上させることは、これらの無駄なコストを削減することに直結します。

また、「設備メンテナンスコストの削減」も期待できます。「清掃」による日常点検で設備の不具合を早期に発見できれば、軽微な修理で済むことが多く、大規模な故障に発展して高額な修理費用が発生するのを防ぐことができます。これは、設備の寿命を延ばすこと(延命化)にも繋がり、長期的な視点での設備投資コストの削減に貢献します。

さらに、「消耗品やエネルギーコストの削減」も見逃せません。整理・整頓によって、工具や備品、消耗品などの在庫管理が適切に行われれば、重複発注や紛失による無駄な購入を減らすことができます。また、照明器具の清掃による照度アップは、不要な照明を消す省エネ活動に繋がります。エア漏れや油漏れを清掃時に発見し修理することも、エネルギーコストの削減に貢献します。

これらのコスト削減は、一つひとつは小さいかもしれませんが、全社的に取り組むことで大きな金額となり、企業の利益率改善に大きく寄与するのです。

⑤ 従業員の意識向上と職場の一体感醸成

5S活動がもたらす最大のメリットは、モノや環境の変化だけでなく、そこで働く「人」と「組織」の変化にあると言っても過言ではありません。

5S活動は、基本的にチーム単位で進められます。自分たちの職場をどうすればもっと良くできるか、チームで話し合い、知恵を出し合い、協力して改善活動を実践していきます。このプロセスを通じて、従業員間のコミュニケーションが活性化し、普段はあまり話さない他部署のメンバーとの交流も生まれます。共通の目標に向かって汗を流す経験は、職場の一体感や連帯感を醸成する上で非常に効果的です。

また、やらされ感で活動するのではなく、「自分たちの職場は自分たちで良くする」という当事者意識(オーナーシップ)が芽生えます。自分たちの手で職場がきれいになり、働きやすくなっていくのを実感することで、従業員は達成感や満足感を得ることができます。これは、仕事へのモチベーションを高め、従業員満足度(ES)の向上にも繋がります。

さらに、5S活動を継続する中で、従業員には「問題発見能力」や「改善意識」が自然と身についていきます。「なんだか使いにくいな」「もっとこうすれば効率的なのに」といった、日常業務の中の小さな「気づき」を大切にし、それを改善に繋げていく姿勢が育まれます。この改善マインドは、5S活動の範囲を超えて、生産方法や品質管理など、あらゆる業務の改善へと発展していく可能性を秘めています。

5Sは、従業員一人ひとりを「言われたことだけをやる作業者」から「自ら考えて改善する主役」へと変える力を持っています。このような改善文化が組織に根付くことこそが、5S活動の最終的なゴールであり、変化の激しい時代を生き抜くための強い組織を作る上で最も価値のあるメリットなのです。

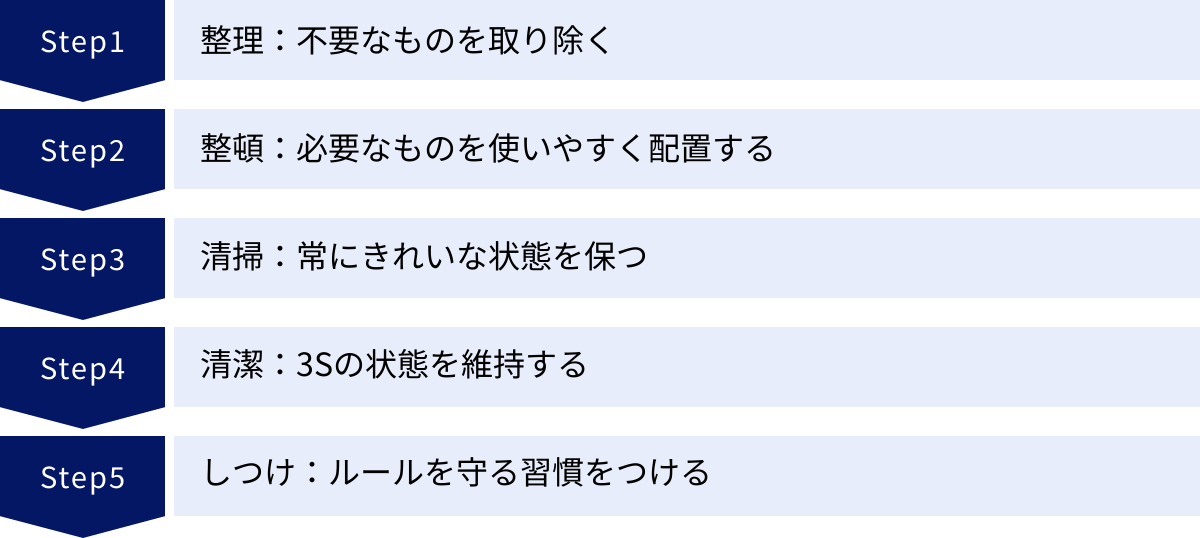

5Sを構成する5つの要素と具体例

5Sは「整理・整頓・清掃・清潔・しつけ」の5つの要素から成り立っています。これらは段階的に進めることが重要であり、それぞれの意味と具体的な活動内容を正しく理解することが成功の鍵となります。

① 整理(Seiri):不要なものを取り除く

5Sの第一歩は「整理」です。ここでの整理とは、単に片付けることではありません。「必要なものと不要なものを明確に区分し、不要なものを職場から取り除く(捨てる)こと」を指します。

多くの職場では、いつか使うかもしれないという理由で、長年使われていない機械、工具、書類、材料などがスペースを占有しています。これらは、必要なものを探す際の障害になったり、ホコリを溜めて不衛生の原因になったり、貴重なスペースを無駄にしたりと、様々な問題を引き起こします。

整理の目的は、これらの不要品を一掃し、業務に必要なものだけの状態にすることです。

【具体的な進め方とポイント】

- 基準の設定: まず、「必要」と「不要」を判断するための明確な基準を決めます。「1年以上使っていないもの」「今後3ヶ月以内に使う予定がないもの」など、具体的で誰にでも判断できる基準を設定することが重要です。この基準は、チーム全員で合意して決定します。

- 赤札作戦(レッドタギング): 整理を効果的に進めるための代表的な手法です。

- 職場にあるすべてのモノ(機械、棚、工具、在庫品など)を対象にします。

- 判断に迷うモノや、不要と思われるモノに「赤札」と呼ばれる札を貼り付けます。赤札には、品名、発見日、発見者、不要と判断した理由などを記入します。

- 赤札を貼ったモノは、一時的に「赤札作戦エリア」のような場所に集めます。

- 一定期間(例:1ヶ月)を設け、その間に本当に必要かどうかを関係者全員で再検討します。期間内に誰からも「必要だ」という声が上がらなかったモノは、不要品として正式に処分します。

- 処分の徹底: 不要と判断されたものは、ためらわずに「捨てる」「売却する」「他部署で活用する」などの方法で処分します。「もったいない」という気持ちが働きがちですが、それを職場に置いておくことによるデメリット(スペースの無駄、管理コストなど)を考え、思い切って実行することが大切です。

整理を徹底することで、作業スペースが広がり、必要なものが探しやすくなります。これが、次のステップである「整頓」をスムーズに進めるための土台となります。

② 整頓(Seiton):必要なものを使いやすく配置する

整理によって不要なものがなくなったら、次のステップは「整頓」です。整頓とは、「必要なものを、いつでも、誰でも、安全に、すぐに取り出せて、使える状態にすること」を指します。ポイントは、単にきれいに並べるだけでなく、「使いやすさ」を徹底的に追求する点にあります。

整頓の目的は、「探す」というムダな時間を完全になくすことです。また、作業効率や安全性を考慮した配置にすることで、業務全体のパフォーマンスを向上させます。

【具体的な進め方とポイント】

- 3定(てい)の原則: 整頓の基本となる考え方です。

- 定位: モノの置き場所を明確に決めること。

- 定品: 決めた場所に、決めたモノだけを置くこと。

- 定量: そこに置くモノの数量(最大・最小)を決めること。

- 表示による見える化: どこに何があるのか、誰が見ても一目で分かるように表示します。

- ロケーション表示: 棚や引き出しに、保管されている品名や番号を表示します。(例:「A-1棚:M6ボルト」)

- 仕切りや区画線: 床や棚にテープなどで線を引いて、モノの置き場所や通路を明確にします。台車やゴミ箱の置き場所を四角く囲うなどが代表例です。

- 姿置き(形跡管理): 工具などを保管する際に、その工具の形にくり抜いたウレタンフォームや、板に工具の輪郭を描く手法です。どこにどの工具があったか一目瞭然で、使用中であることや紛失したことがすぐに分かります。工具の置き忘れ防止に絶大な効果があります。

- 使用頻度と動線を考慮した配置:

- 使用頻度の高いものは、作業者の手元や取りやすい高さに置きます。

- 重いものは、腰の高さに保管し、持ち上げる際の負担を軽減します。

- 作業の流れ(動線)を考慮し、工程の順番通りにモノが流れるように配置します。

整頓が徹底されると、新入社員や他部署からの応援者でも、迷うことなく作業ができます。これは、業務の標準化と効率化に大きく貢献します。

③ 清掃(Seiso):常にきれいな状態を保つ

整理・整頓された状態を維持するために、「清掃」を行います。清掃とは、「職場や設備をきれいに掃除し、ゴミや汚れのないピカピカな状態にすること」です。

しかし、5Sにおける清掃は、単なる美化活動ではありません。最も重要なのは、「清掃は点検なり」という考え方です。

清掃の目的は、職場を快適にすると同時に、清掃のプロセスを通じて設備や備品の微細な異常を発見し、トラブルを未然に防ぐことにあります。

【具体的な進め方とポイント】

- 清掃のルール化:

- 担当区域の設定: 職場をエリア分けし、各チームや個人の清掃担当区域を明確にします。

- 清掃時間の確保: 業務時間内に「5分間清掃」のように、毎日決まった時間を確保します。清掃を業務の一環として位置づけることが重要です。

- 清掃道具の整備: ほうき、雑巾、洗剤などの清掃道具を整理・整頓し、いつでも使える状態にしておきます。

- 五感を使った点検: 清掃は、ただ機械的に手を動かすのではなく、五感(視覚、聴覚、嗅覚、触覚)をフルに活用して行います。

- 視覚: 機械を拭きながら、「オイルが漏れていないか」「ボルトが緩んでいないか」「配線が傷ついていないか」などを目で確認します。

- 聴覚: 設備を稼働させながら、「いつもと違う異音がしないか」を耳で確認します。

- 嗅覚: 「焦げ臭いにおいや異臭がしないか」を鼻で確認します。

- 触覚: 設備に触れて、「異常な熱や振動がないか」を手で確認します。

- 発生源対策: 汚れやゴミの発生源そのものを突き止め、対策を講じることも重要です。「なぜここが汚れるのか?」を考え、カバーを取り付ける、潤滑油の供給方法を改善するなど、根本的な対策を行うことで、清掃の手間を減らし、よりクリーンな状態を維持できます。

清掃を通じて設備の健康状態を保つことは、突発的な故障を防ぎ、製品品質を安定させ、設備の寿命を延ばすことに繋がります。

④ 清潔(Seiketsu):整理・整頓・清掃を維持する

「清潔」は、それまでの3S(整理・整頓・清掃)を維持し、定着させるための仕組みづくりを指します。いくら一時的に整理・整頓・清掃を行っても、時間が経つと元に戻ってしまう「リバウンド」が起きては意味がありません。

清潔の目的は、3S活動を個人的な努力に頼るのではなく、組織的なルールや仕組みとして確立し、誰でも、いつでも、きれいな状態を維持できるようにすることです。

【具体的な進め方とポイント】

- ルール化とマニュアル化: 3Sのやり方や基準を、誰が見ても分かるように文書や写真でマニュアル化します。「工具の置き場所はここ」「清掃は毎日終業前5分間、この手順で行う」など、具体的なルールを定めます。

- 見える化の徹底: 職場の3Sの状態が、誰にでも一目で分かるように工夫します。

- 5Sパトロールチェックリスト: 定期的に現場を巡回し、チェックリストに基づいて3Sの状態を評価します。

- 5S掲示板: パトロールの結果や、改善前後の写真、優れた活動事例などを掲示し、全従業員で情報を共有します。

- 色分け管理: 配管の種類を色で分けたり、工具や区域を色で管理したりすることで、直感的に分かりやすい状態を作ります。

- 異常の見える化: 正常な状態と異常な状態が誰にでも判断できるようにします。例えば、圧力計の正常範囲に緑色のマークを付けたり、オイルの適正量にラインを引いたりするなどの工夫です。これにより、異常が発生した際にすぐ気づくことができます。

清潔の段階は、3Sを一過性のイベントで終わらせないために不可欠です。3Sを維持するための「管理」の仕組みを構築するフェーズと理解すると良いでしょう。

⑤ しつけ(Shitsuke):ルールや決め事を守る習慣をつける

5Sの最後の要素であり、最も重要かつ難しいのが「しつけ」です。ここでのしつけとは、子供にするような厳しい躾(しつけ)とは意味合いが異なります。「決められたルールや手順を、指示されなくても全従業員が当たり前のように守り、実践できる状態(習慣化)にすること」を指します。

しつけの目的は、5S活動を通じて、自主的に改善に取り組む人材を育成し、規律正しく、協力的な職場風土を醸成することにあります。これが達成されて初めて、5Sは組織の文化として根付いたと言えます。

【具体的な進め方とポイント】

- 継続的な教育とコミュニケーション: なぜ5Sが必要なのか、その目的やメリットを繰り返し伝え、全従業員の理解と納得を得ることが不可欠です。朝礼での声かけ、研修会の実施、社内報での啓蒙活動などを通じて、5Sの重要性を浸透させます。

- 経営層・管理職の率先垂範: 上司がルールを守らなければ、部下も守りません。経営層や管理職が自ら積極的に5S活動に参加し、率先してルールを守る姿勢を示すことが何よりも重要です。

- 成功体験の積み重ね: 小さなことでも、決めたルールを守れたこと、改善ができたことを褒め、認める文化を作ります。活動の成果を発表する場を設けたり、優れたチームを表彰したりすることで、従業員のモチベーションを高め、自主的な取り組みを促進します。

- 挨拶や報告・連絡・相談の徹底: 5S活動は、基本的な職場での規律とも密接に関連しています。気持ちの良い挨拶や、確実な報連相が当たり前に行われる職場は、5Sの「しつけ」も定着しやすい傾向にあります。

「しつけ」は5Sのゴールであり、終わりがありません。全従業員が共通の価値観を持ち、自主的に職場をより良くしようと行動し続ける状態を目指し、粘り強く取り組んでいくことが求められます。

3Sや6Sとの違い

5Sと関連する言葉に「3S」や「6S」があります。これらは5Sと密接な関係にありますが、その範囲や焦点に違いがあります。違いを理解することで、自社の状況に合わせてどのレベルの活動を目指すべきかを判断する助けになります。

| 活動 | 構成要素 | 主な目的 |

|---|---|---|

| 3S | 整理、整頓、清掃 | 物理的な職場環境の改善、ムダの排除 |

| 5S | 整理、整頓、清掃、清潔、しつけ | 3Sの状態を維持・習慣化し、企業体質を改善する |

| 6S | 整理、整頓、清掃、清潔、しつけ、安全 (Safety) / 作法 (Sahou)など | 5Sに特定の要素(安全など)を加え、より高いレベルを目指す |

上記の表は、3S、5S、6Sの主な違いをまとめたものです。以下でそれぞれを詳しく解説します。

3Sとの違い

3Sとは、5Sの最初の3つの要素である「整理」「整頓」「清掃」を指します。

3Sは、5S活動の土台であり、主に物理的な職場環境を直接的に改善することに焦点を当てた活動です。不要なモノを捨て(整理)、必要なモノを使いやすく配置し(整頓)、職場をピカピカにする(清掃)。ここまでが3Sの範囲です。

3Sを実践するだけでも、職場は見違えるようにきれいになり、探すムダが減るなどの効果はすぐに現れます。しかし、3Sだけでは活動が一過性で終わってしまうリスクがあります。せっかくきれいにしても、時間が経つとまたモノが増え、置き場所が乱れ、汚れてくる…という「リバウンド」現象が起こりがちです。

5Sとの最大の違いは、このリバウンドを防ぎ、改善された状態を維持・向上させるための仕組みが含まれているかどうかです。5Sでは、3Sに加えて以下の2つのSが加わります。

- 清潔 (Seiketsu): 3Sの状態を維持するための「仕組みづくり」や「ルール化」を行います。

- しつけ (Shitsuke): そのルールを全員が当たり前に守るように「習慣化」させます。

つまり、3Sが「アクション(行動)」中心の活動であるのに対し、5Sはそれに「マネジメント(管理)」と「カルチャー(文化)」の視点を加えた、より高度で持続的な改善活動であると言えます。多くの企業が3Sから活動を始めますが、それを定着させ、組織全体の力を高めるためには、5Sへとステップアップしていくことが不可欠です。

6Sとの違い

6Sとは、5Sにさらにもう一つの「S」を加えた活動を指します。この6番目のSは、企業や組織によって何を重視するかで異なり、統一された定義はありませんが、代表的なものとして以下の2つが挙げられます。

- 安全 (Safety)

5S活動は、本質的に安全性の向上に大きく貢献します。通路が確保され、危険物が正しく管理され、機械の不具合が早期に発見されることは、すべて労働災害の防止に繋がります。しかし、安全を経営の最重要課題と位置づける企業では、この「安全(Safety)」をあえて6番目のSとして独立させ、より強く意識づけることがあります。

この場合、6S活動では、5Sの各項目を安全の視点から見直したり、危険予知(KY)活動やヒヤリハット報告などを活動に組み込んだりして、安全文化の醸成をより強力に推進します。5Sに内包されている安全の要素を、さらに強調・特化させたものが「5S+Safety」としての6Sと考えることができます。 - 作法 (Sahou)

もう一つの代表的な6Sは、5Sに「作法(Sahou)」を加える考え方です。ここでの作法とは、単なるマナーに留まらず、挨拶や身だしなみ、言葉遣い、報告・連絡・相談の徹底といった、社会人としての基本的な行動規範全般を指します。

この考え方の根底には、規律正しい行動や円滑なコミュニケーションが、結果として職場のチームワークを高め、高品質な仕事に繋がるという思想があります。5Sの「しつけ」を、さらに一歩進めて、従業員の人間的な成長やプロフェッショナルとしての行動様式にまで踏み込んだ活動と言えるでしょう。職場環境の改善(5S)に加えて、そこで働く「人」の在り方(作法)も改善の対象とするのが、「5S+作法」としての6Sです。

どちらの6Sを目指すにしても、まずは5Sが完全に定着していることが大前提となります。5Sという強固な土台があって初めて、その上に「安全」や「作法」といった、より高度な付加価値を積み上げることができるのです。自社の課題や目指す姿に応じて、5Sの徹底をゴールとするか、さらに6Sへと発展させていくかを検討するとよいでしょう。

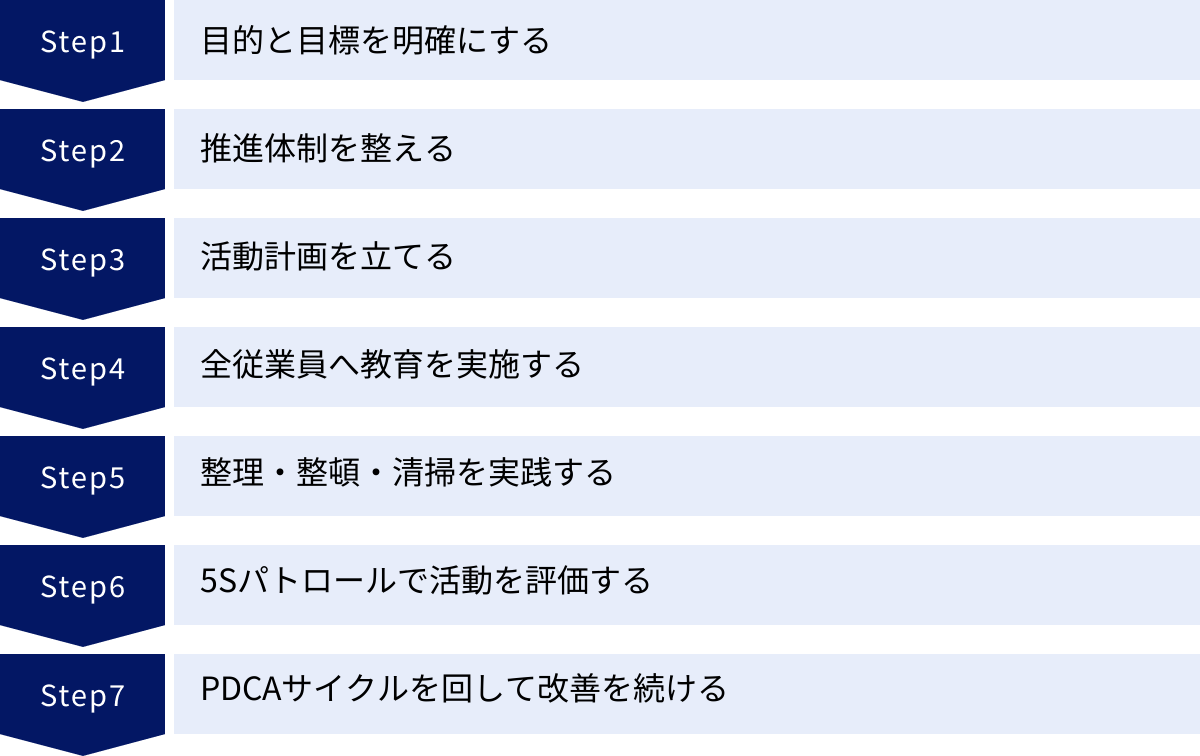

製造業における5S活動の進め方7ステップ

5S活動を成功させるためには、思いつきで始めるのではなく、計画的かつ段階的に進めることが重要です。ここでは、製造業の現場で5S活動を導入し、推進していくための標準的な7つのステップを解説します。

① 目的と目標を明確にする

何事も、まず「なぜやるのか」という目的を明確にすることがスタートです。5S活動が単なる「片付け・掃除」で終わらないようにするため、自社が5Sを通じて何を達成したいのか、具体的な目的を設定します。

目的は、企業の経営課題と結びついているべきです。例えば、「顧客からの品質クレームが多い」「生産計画が遅れがち」「工場内でヒヤリハットが多い」といった課題があるならば、5Sの目的を以下のように設定できます。

- 目的の例:

- 異物混入クレームの撲滅による顧客信頼度の向上

- 探すムダの削減による生産リードタイムの10%短縮

- 転倒災害ゼロの安全な職場環境の実現

目的が定まったら、それを測定可能な具体的な目標(KPI)に落とし込みます。

- 目標の例:

- 「品質クレーム件数を、今年度中に前期比で50%削減する」

- 「工具を探す時間を、1日あたり平均5分以内にする」

- 「5Sパトロールの平均評点を、半年で60点から80点に引き上げる」

目的と目標を最初に明確にすることで、活動の方向性が定まり、従業員のモチベーション維持にも繋がります。この内容は、活動のキックオフ時に全従業員に共有し、共通認識を持つことが不可欠です。

② 推進体制を整える

5S活動は、一部の有志だけでは成功しません。全社的に取り組むための推進体制を構築する必要があります。

- 推進委員会の設置: 経営層、各部門の責任者、現場のリーダーなどから構成される推進委員会(または事務局)を設置します。この委員会が、活動全体の旗振り役となります。

- 役割: 全社的な活動方針の決定、計画の策定、部門間の調整、進捗管理、成果の評価など。

- 推進リーダーの任命: 経営層の中から、活動の最高責任者となる「5S推進リーダー」を任命します。トップの強力なリーダーシップとコミットメントは、活動の成否を分ける最も重要な要素です。

- 各部門・チームの役割分担: 工場全体をいくつかのエリアに分け、それぞれのエリアで活動を推進するチームを編成します。各チームにリーダーを置き、自分たちのエリアの5S活動に責任を持つ体制を作ります。

この体制づくりにおいて重要なのは、経営層から現場の一般従業員まで、全員が何らかの役割を担う「全員参加」の形を作ることです。

③ 活動計画を立てる

推進体制が整ったら、具体的な活動計画を立てます。計画は、壮大なものではなく、現実的で実行可能なものにすることがポイントです。

- 年間スケジュールの作成: 1年間の大まかなマイルストーンを設定します。(例:4-6月: 導入・教育期間、7-9月: モデルエリアでの実践、10-12月: 全社展開、1-3月: 評価と次年度計画策定)

- 具体的な活動計画: 月単位、週単位で「いつ」「誰が」「どこで」「何を」やるのかを具体的に計画します。

- 対象エリア: 最初から工場全体で一斉に始めるのは困難な場合が多いため、まずは特定のラインや部署を「モデルエリア」として設定し、そこで成功事例を作ってから横展開していく方法が効果的です。

- 活動テーマの設定: 「今月は『整理』を徹底する月間」「今週は工具棚の『整頓』に取り組む」のように、期間ごとにテーマを絞ることで、活動に集中しやすくなります。

- 計画の共有: 作成した計画は、掲示板や朝礼などで全従業員に周知し、今後の見通しを共有します。

④ 全従業員へ教育を実施する

計画に沿って活動を始める前に、全従業員を対象とした教育を実施します。「なぜ5Sをやるのか(目的)」「5Sをやるとどんないいことがあるのか(メリット)」「具体的にどう進めるのか(方法)」を、全員が正しく理解するための重要なステップです。

- 集合研修: 5Sの基本的な考え方や進め方について、専門家や推進委員会のメンバーが講師となって研修会を実施します。

- 職場でのミーティング: 各チームで、自職場の課題と5Sをどう結びつけるか、具体的な活動内容についてディスカッションします。

- マニュアルやツールの配布: 5Sの基本をまとめたハンドブックや、赤札、チェックリストなどのツールを配布し、活動をサポートします。

教育は一度きりで終わらせず、活動の進捗に合わせて定期的に行うことが、意識の維持・向上に繋がります。

⑤ 整理・整頓・清掃を実践する

いよいよ、計画に沿って3S(整理・整頓・清掃)の実践を開始します。

- まずは「整理」から: 計画通り、赤札作戦などを活用して、職場にある不要なものを徹底的に処分します。このステップで、作業スペースを確保し、活動の土台を作ります。

- 次に「整頓」: 必要なものだけになったら、3定(定位・定品・定量)の原則に基づき、モノの置き場所を決めて表示します。使いやすさと安全性を最優先に、チームで知恵を出し合って最適な配置を考えます。

- 最後に「清掃」: 整理・整頓された職場を、日常的に清掃します。「清掃は点検なり」を合言葉に、設備の異常がないかを確認しながら実施します。

活動中は、改善前(Before)と改善後(After)の写真を撮っておくことを強く推奨します。変化が目に見えることで、従業員の達成感やモチベーションが大きく向上します。

⑥ 5Sパトロールで活動を評価する

活動を実践するだけでなく、その状況を定期的に評価し、フィードバックする仕組みが不可欠です。そのための有効な手段が「5Sパトロール」です。

- パトロールチームの編成: 推進委員会のメンバーや、他部署のメンバーを含めてパトロールチームを編成します。客観的な視点を入れることがポイントです。

- チェックリストの活用: 事前に作成したチェックリスト(例:「通路にモノがはみ出していないか」「工具は姿置きされているか」など)に基づき、各エリアの5Sレベルを点数化します。

- 定期的な実施: 月に1回など、定期的にパトロールを実施します。

- フィードバック: パトロールの結果は、点数だけでなく、「良かった点(Good Point)」と「改善すべき点(More Point)」を具体的にフィードバックします。良かった点は大いに褒め、改善点は次の活動のヒントとして提供します。決して、ダメ出しや犯人捜しの場にしてはいけません。

パトロールの結果は掲示板などで全社に公開し、健全な競争意識を促すことも効果的です。

⑦ PDCAサイクルを回して改善を続ける

5S活動は、一度やったら終わりではありません。継続的な改善こそがその本質です。ここで重要になるのが、PDCAサイクルを回すことです。

- Plan(計画): ステップ③で立てた活動計画。

- Do(実行): ステップ⑤での3Sの実践。

- Check(評価): ステップ⑥の5Sパトロールによる活動の評価。

- Action(改善): 評価結果(Check)を受けて、計画や活動方法を見直し、次のPlanに繋げること。

例えば、パトロールで「特定のエリアの汚れがなかなか改善されない」という結果が出た場合、「なぜ汚れるのか(発生源は何か)」「清掃方法に問題はないか」「ルールが守られていないのか」などを分析し、次のアクション(例:清掃方法の見直し、汚れ防止カバーの設置など)を考え、次期の計画に反映させます。

このPDCAサイクルを粘り強く回し続けることで、5Sのレベルは螺旋状に向上し、やがては組織の文化として定着していくのです。

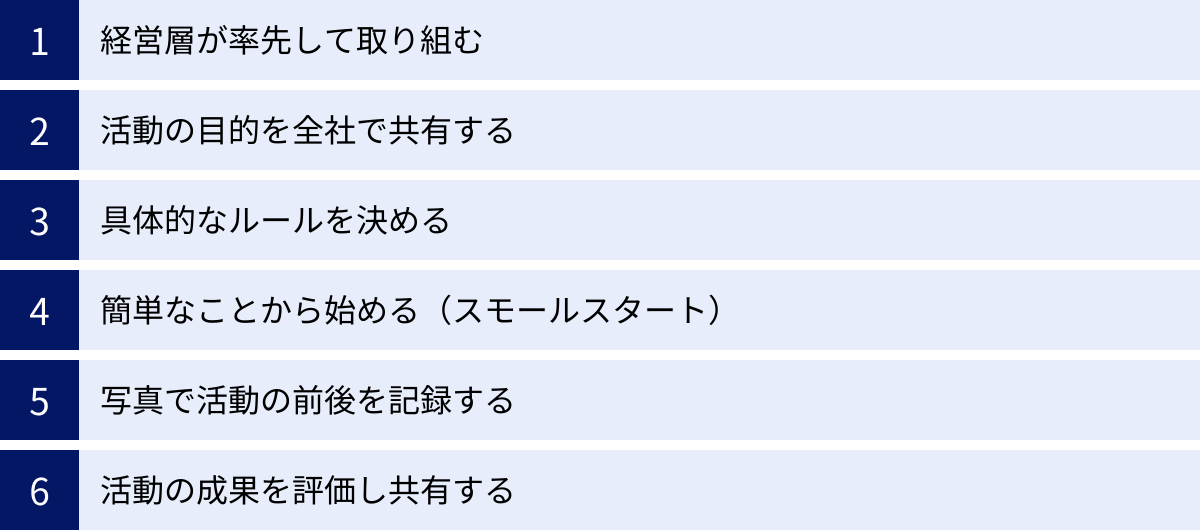

5S活動を成功させ定着させるためのポイント

5S活動は、正しい手順で進めても、いくつかの重要なポイントを押さえないと形骸化し、定着しないことがあります。ここでは、活動を成功に導き、組織の文化として根付かせるための6つの重要なポイントを解説します。

経営層が率先して取り組む

5S活動の成否を分ける最大の要因は、経営層のコミットメントと率先垂範です。社長や工場長が「5Sは重要だ」と口で言うだけでは、従業員は動きません。現場が活動に時間を割くことへの理解を示し、必要な予算を承認し、そして何よりも自らが現場に足を運び、活動に参加する姿勢が不可欠です。

例えば、経営層が定期的な5Sパトロールに参加し、従業員に直接声をかけ、優れた改善を褒める。あるいは、自らのデスク周りを誰よりもきれいに保つ。こうしたトップの具体的な行動は、「会社は本気で5Sに取り組んでいる」という強力なメッセージとなり、全従業員の意識を大きく変える力を持っています。逆に、トップが無関心であれば、従業員は「どうせまた一時的なお祭りだろう」と捉え、活動はすぐに下火になってしまいます。

活動の目的を全社で共有する

「なぜ、私たちは5Sをやるのか?」この問いに対する答えを、全従業員が自分の言葉で語れる状態を目指すことが重要です。活動の目的が「上から言われたからやる」「ただ職場をきれいにする」というレベルに留まっていると、従業員は「業務が忙しいのに、なぜ掃除までやらなければならないのか」という「やらされ感」を抱いてしまいます。

活動のキックオフ時や定期的な研修の場で、5Sが品質向上、生産性向上、安全確保、コスト削減といった企業の競争力強化にどう繋がるのか、そしてそれが最終的に従業員自身の働きやすさや処遇の改善にどう結びつくのかを、繰り返し丁寧に説明する必要があります。活動の目的が自分たちの仕事の価値を高めることにあると理解・共感できた時、従業員の自主性と創造性が引き出されます。

具体的なルールを決める

5S活動が形骸化する原因の一つに、「ルールの曖昧さ」があります。「きれいにしましょう」「きちんと置きましょう」といったスローガンだけでは、人によって解釈が異なり、行動に繋がりません。成功のためには、誰が、いつ、何を、どこまでやるのかを具体的に定義した、客観的で守りやすいルールが必要です。

- 悪い例: 「工具はきれいに片付ける」

- 良い例: 「終業後5分以内に、全ての工具を姿置き台の所定の位置に戻す。戻せない場合は、使用状況ボードに理由を明記する」

このように、判断基準を明確にすることがポイントです。例えば、「整理」であれば「1年以上使用実績のないものは廃棄」、「整頓」であれば床の区画線の意味、「清掃」であれば清掃範囲と合格レベル(例:素手で触っても油がつかない状態)などを、写真や図を使って具体的に示します。曖昧さを排除し、誰もが同じ基準で行動できる状態を作ることが、活動を定着させる基盤となります。

簡単なことから始める(スモールスタート)

最初から完璧を目指し、高すぎる目標を掲げると、従業員は圧倒されてしまい、活動への意欲を失いがちです。特に活動の初期段階では、誰にでもできて、すぐに効果が実感できる簡単なことから始める「スモールスタート」が効果的です。

例えば、まずは「自分のデスク周りの不要な書類を捨てる」「共有の工具箱を一つだけ整理してみる」といった小さなテーマから始めます。小さな成功体験は、「やればできる」「やると気持ちがいい」というポジティブな感情を生み出します。この「達成感」の積み重ねが、より困難な課題に取り組むためのモチベーションとなり、活動を継続させる原動力になります。モデルエリアを設定して、そこで成功事例を作ってから横展開するアプローチも、このスモールスタートの考え方に基づいています。

写真で活動の前後を記録する

人間の記憶は曖昧で、以前の状態を忘れがちです。活動の成果を客観的に示すために、改善前(Before)と改善後(After)の写真を撮って記録に残すことは非常に有効な手法です。

乱雑だった棚が整理・整頓された様子、油で汚れていた機械がピカピカになった様子などを写真で見比べると、その変化は一目瞭然です。この「見える化」された成果は、活動に取り組んだ従業員の努力を具体的に証明し、大きな達成感と誇りを与えます。また、これらの写真は5S掲示板や社内報で共有することで、他の部署への良い刺激となり、活動の輪を広げていくための強力なツールにもなります。写真は、言葉で説明するよりも雄弁に、5S活動の価値を伝えてくれます。

活動の成果を評価し共有する

従業員の努力や改善の成果が、誰にも認められずに放置されると、モチベーションは徐々に低下していきます。活動を継続させるためには、頑張りを正当に評価し、それを称賛・共有する仕組みが不可欠です。

定期的な5Sパトロールでの評価はもちろんのこと、月間や四半期ごとに「5S優秀チーム」や「改善提案大賞」などを設定し、表彰する制度を設けるのも良いでしょう。表彰は、豪華な賞品でなくても構いません。朝礼で全従業員の前で発表する、社長から直接感謝状を手渡すといったことでも、従業員の認められたいという欲求(承認欲求)を満たし、次への意欲を引き出します。

また、優れた改善事例は、発表会などの場で担当チームが自らプレゼンテーションする機会を設けることも効果的です。これにより、成功のノウハウが全社的に共有されるだけでなく、発表者の自信と成長にも繋がります。ポジティブなフィードバックのサイクルを作ることが、5S活動を楽しく、やりがいのあるものに変え、組織に定着させる鍵となります。

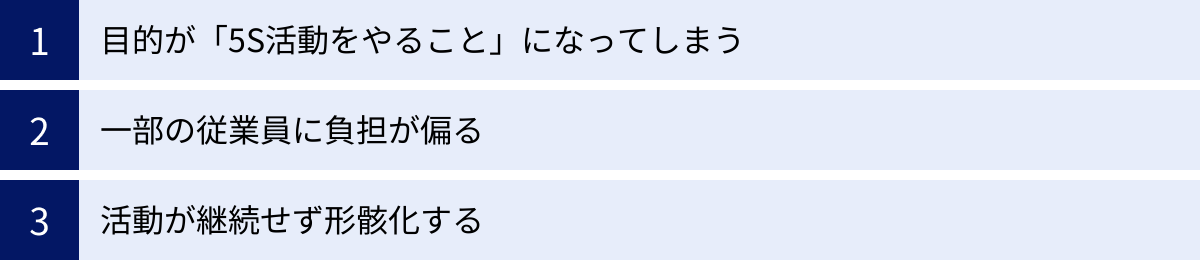

5S活動でよくある失敗例と対策

5S活動は多くのメリットをもたらしますが、進め方を誤ると形骸化し、期待した効果が得られないまま終わってしまうケースも少なくありません。ここでは、5S活動で陥りがちな3つの典型的な失敗例と、それを防ぐための対策について解説します。

目的が「5S活動をやること」になってしまう

最もよくある失敗が、手段の目的化です。本来、5S活動は「品質の向上」「生産性の向上」「安全性の確保」といった上位の目的を達成するための「手段」であるはずです。しかし、活動を進めるうちに、いつの間にか「赤札を貼ること」「パトロールで高得点を取ること」「掲示物をきれいに作ること」といった、5S活動そのものを実行することが目的になってしまうことがあります。

この状態に陥ると、従業員は「なぜこんなことをやっているんだろう」という疑問を抱き始め、活動はやらされ感の強い形式的なものになります。例えば、パトロールの時だけ一時的に片付け、終わったら元に戻るというような本末転倒な状況が生まれます。

【対策】

この失敗を防ぐためには、活動のあらゆる場面で「本来の目的」に立ち返ることが重要です。

- 目的の継続的な共有: 活動の開始時だけでなく、定例ミーティングや朝礼などで、「この活動は、〇〇という課題を解決するためにやっています」と、繰り返し目的を確認し合います。

- 成果を上位目標と結びつけて評価する: 5Sパトロールの点数だけでなく、その活動が「品質クレーム件数」「生産効率」「ヒヤリハット件数」といった経営指標にどれだけ貢献したかを測定し、評価します。活動の成果を具体的なビジネス上のメリットとして「見える化」することで、従業員は活動の意義を実感できます。

- 「なぜ」を問いかける文化: 「なぜ、この場所を清掃するのか?」「なぜ、この表示が必要なのか?」といった問いを常に投げかけ、一つひとつの活動が本来の目的に繋がっているかを確認する習慣をつけます。

一部の従業員に負担が偏る

5S活動は全社・全員参加が原則ですが、現実には、熱心な一部のリーダーや推進事務局のメンバー、あるいは真面目な従業員だけに負担が偏ってしまうケースが多く見られます。

意欲的なメンバーが孤軍奮闘し、他の従業員は「あの人たちがやってくれるから」と傍観者になってしまう。あるいは、推進事務局が現場の実情を無視した計画を立て、現場がその対応に疲弊してしまう。このような状況では、負担を強いられている従業員の不満が募り、活動への協力が得られなくなるだけでなく、職場内の人間関係が悪化する原因にもなりかねません。

【対策】

全員参加を促し、負担を平準化するための仕組みづくりが必要です。

- 役割分担の明確化と輪番制の導入: 職場のエリアごとに清掃担当を決める、パトロールのメンバーを定期的に入れ替えるなど、役割を明確にし、かつ固定化しない工夫が有効です。輪番制にすることで、誰もが当事者として活動に関わる機会を持つことができます。

- 活動時間の確保: 5S活動を「業務時間外のボランティア」とせず、正規の業務時間内に活動時間を明確に組み込むことが重要です。これにより、「忙しい業務の合間にやらされる」という不満を軽減し、活動が正当な業務であるという認識を醸成します。

- 現場主導の計画立案: 推進事務局が一方的に計画を押し付けるのではなく、各現場チームが自分たちの職場の状況に合わせて、自主的に活動計画を立てられるようにします。現場に裁量権を与えることで、当事者意識が高まり、現実的で実行可能な活動に繋がります。

活動が継続せず形骸化する

活動開始当初は、トップの号令のもと、全社的に盛り上がったものの、数ヶ月も経つと徐々に熱が冷め、いつの間にか誰も活動しなくなり、壁に貼られたスローガンだけが虚しく残る…これも典型的な失敗パターンです。

5Sは、継続しなければ意味がありません。一過性のイベントで終わらせず、日常業務の一部として当たり前に行われる状態(習慣化)にまで持っていくことがゴールです。活動が継続しない背景には、効果が実感できない、日々の業務に追われて後回しにされる、リーダーシップが不在になる、といった様々な原因があります。

【対策】

活動を継続させ、習慣化させるためには、活動を「管理する仕組み」と「動機づける仕組み」の両方が必要です。

- PDCAサイクルの定着: 「計画→実行→評価→改善」のPDCAサイクルを回す仕組みを定着させます。特に、定期的な「評価(Check)」の場(5Sパトロールや活動報告会など)を設けることが、活動のマンネリ化を防ぎ、継続的な改善を促す上で不可欠です。

- 成果の見える化と共有: 改善前後の写真の掲示や、改善効果(時間短縮、コスト削減など)の数値化によって、活動の成果を誰もが実感できる形にします。小さな成功体験を積み重ね、それを共有することが、継続のモチベーションになります。

- 経営層の粘り強い関与: 経営層が、活動の進捗に関心を持ち続け、定期的に現場を励まし、成果を褒める姿勢を示すことが極めて重要です。「社長はまだ見ているぞ」という良い意味での緊張感が、活動の継続を後押しします。5Sの定着には最低でも1〜2年はかかるという認識を持ち、経営層が粘り強く関与し続けることが成功の鍵です。

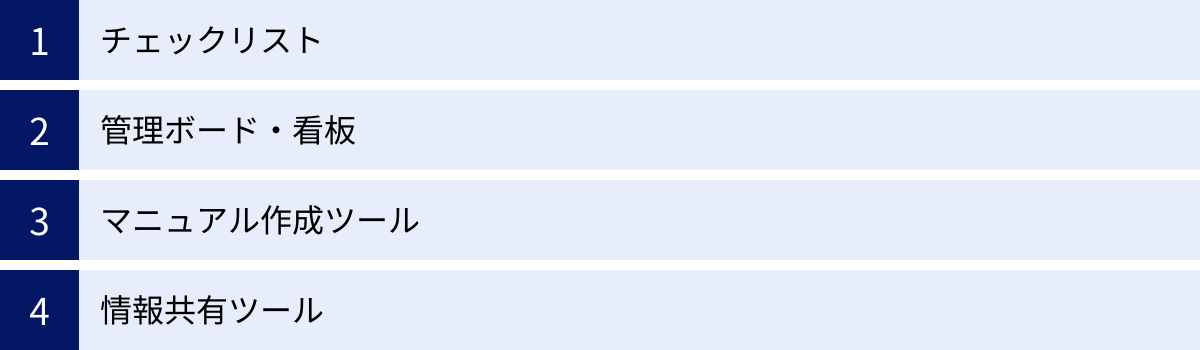

5S活動の推進に役立つツール

5S活動を効率的かつ効果的に進めるためには、いくつかのツールを活用することが有効です。これらのツールは、活動の「見える化」を促進し、ルールの標準化や情報共有を円滑にします。ここでは、5S活動の各段階で役立つ代表的なツールを4種類紹介します。

チェックリスト

5Sチェックリストは、主に活動の評価(Check)の段階で活用されるツールです。特に、定期的に実施する「5Sパトロール」の際に威力を発揮します。

チェックリストには、「整理」「整頓」「清掃」「清潔」「しつけ」の各項目について、具体的な評価基準を記述します。例えば、「通路にモノがはみ出していないか」「工具は所定の場所に戻されているか」「機械に油汚れはないか」といった項目を設け、それぞれを「はい/いいえ」や「5段階評価(1〜5点)」で評価できるようにします。

【活用のメリット】

- 評価基準の統一: 誰がパトロールしても、同じ基準で客観的に評価できます。評価者の主観によるブレをなくし、公平な評価を実現します。

- 問題点の明確化: チェックリストに沿って確認することで、どこに問題があるのかを漏れなく洗い出すことができます。改善すべき点が具体的になり、次のアクションに繋がりやすくなります。

- 改善レベルの定量化: 評価を点数化することで、活動の進捗状況を時系列で比較できます。「先月は65点だったが、今月は75点に上がった」というように、改善の度合いを数値で「見える化」でき、チームのモチベーション向上に繋がります。

チェックリストを作成する際は、現場の従業員も交えて、自職場の実態に合った具体的な項目を設定することが重要です。

管理ボード・看板

管理ボードや看板は、5S活動の状況を「見える化」し、チーム全員で情報を共有するためのツールです。オフィスの壁や工場の休憩スペースなど、誰もが目にする場所に設置します。

【主な種類と活用方法】

- 5S活動計画・進捗管理ボード:

- チームの年間・月間の活動計画、担当者、目標などを掲示します。

- 各活動項目の進捗状況を、マグネットや色シールを使って視覚的に示し、計画通りに進んでいるか、遅れているかを一目で把握できるようにします。

- 5Sパトロール結果掲示板:

- パトロールの評価結果(点数)や、指摘事項、良かった点を掲示します。

- 改善前(Before)と改善後(After)の写真を貼り出すことで、活動の成果を劇的にアピールできます。

- 赤札作戦管理ボード:

- 赤札を貼った不要品のリストや写真を掲示し、「〇月〇日までに引き取り手がいなければ廃棄します」といった告知を行います。処分のプロセスを透明化し、関係者の合意形成を促します。

これらのボードは、チームの目標や現状を常に意識させ、活動への参加意欲を維持する上で非常に効果的です。

マニュアル作成ツール

5S活動が定着するためには、「清潔」の段階で解説したように、作業手順やルールを標準化することが不可欠です。この標準化を助けるのがマニュアル作成ツールです。

従来のマニュアルは、文章中心で分かりにくいものも少なくありませんでした。しかし、近年のマニュアル作成ツールは、写真や動画を簡単に取り込み、直感的に理解しやすいマニュアルを作成できます。

【活用のメリット】

- 作業品質の均一化: 清掃の手順、工具の保管方法、設備の点検方法などを、写真や動画付きの分かりやすいマニュアルにすることで、新人でもベテランと同じレベルで作業できるようになります。作業の属人化を防ぎ、品質を安定させます。

- 教育コストの削減: OJT(On-the-Job Training)で指導者が付きっきりで教える時間を削減できます。新入社員や異動者は、まずマニュアルを見て基本的な作業を学ぶことができます。

- ノウハウの蓄積と共有: ベテラン従業員が持つ暗黙知(コツや勘)を、写真や動画を使って形式知(マニュアル)に変換することで、貴重なノウハウを組織の財産として蓄積・共有できます。

作成したマニュアルは、タブレット端末などを活用して、現場でいつでも確認できるようにすると、さらに効果が高まります。

情報共有ツール

5S活動はチームで行うため、円滑なコミュニケーションと情報共有が成功の鍵となります。特に、メンバーが異なるシフトで働いている場合や、複数の拠点で活動を進める場合には、情報共有ツールが大きな力を発揮します。

これには、ビジネスチャットツールやプロジェクト管理ツール、社内SNSなどが含まれます。

【活用のメリット】

- リアルタイムな情報共有: 「こんな改善をしました」「ここに問題を見つけました」といった情報を、写真付きでリアルタイムにチーム内に共有できます。これにより、問題の早期発見や、良いアイデアの迅速な横展開が可能になります。

- コミュニケーションの活性化: チャットツールなどを使うことで、時間や場所を選ばずに気軽に意見交換ができます。ミーティングの時間を取らなくても、日々のコミュニケーションを通じて活動を前に進めることができます。

- 活動記録の蓄積: ツール上でのやり取りは、すべて記録として残ります。後から活動の経緯を振り返ったり、過去の改善事例を検索したりすることが容易になり、組織のナレッジベースとして機能します。

これらのツールをうまく活用することで、5S活動はよりスムーズに、そしてより効果的に推進できるようになります。自社の状況やIT環境に合わせて、適切なツールの導入を検討してみましょう。

まとめ

本記事では、製造業における5S活動について、その基本的な意味から目的、メリット、具体的な進め方、そして成功のポイントまで、多角的に解説してきました。

改めて要点を整理すると、5Sとは「整理・整頓・清掃・清潔・しつけ」の5つの要素からなる改善活動であり、その本質は単なる美化活動ではありません。5Sは、品質、生産性、安全性といった製造業の根幹を支えるパフォーマンスを向上させ、継続的な改善を通じて強い企業体質を育むための、極めて重要な経営改善活動です。

5S活動を成功させ、組織に定着させるためには、以下の点が特に重要です。

- 目的の共有: なぜ5Sをやるのか、その目的を全従業員が理解し、共感すること。

- トップの率先垂範: 経営層が本気で関与し、自ら行動で示すこと。

- 全員参加の仕組み: 一部の人に負担が偏らないよう、役割分担を明確にし、全員が当事者として関わる体制を作ること。

- 継続的な改善(PDCA): 一過性のイベントで終わらせず、PDCAサイクルを回し続けることで、活動を習慣化し、レベルアップさせていくこと。

5S活動の導入は、時に現場の抵抗に遭うこともあり、定着までには時間と労力がかかります。しかし、その先にあるメリットは計り知れません。安全で快適な職場は従業員の満足度を高め、ムダのない効率的な現場は企業の利益に直結します。そして何より、従業員一人ひとりが自ら考え、職場を良くしていこうとする「改善文化」は、変化の激しい時代を生き抜くための最も価値ある無形資産となるでしょう。

この記事が、皆様の職場での5S活動推進の一助となり、より良いものづくりの現場を実現するきっかけとなれば幸いです。まずは、身の回りの小さな「整理」から始めてみてはいかがでしょうか。