現代の製造業において、企業の競争力を左右する重要な要素として「サプライチェーン」が注目されています。原材料の調達から製品が消費者の手元に届くまでの一連の流れは、もはや単なる物流や生産のプロセスではありません。グローバル化、消費者ニーズの多様化、予期せぬ社会情勢の変化といった複雑な要因が絡み合い、その管理は企業の存続そのものに関わる経営課題となっています。

多くの製造業が、サプライチェーンの分断や需要の急変、人手不足といった深刻な課題に直面しています。これらの課題を放置すれば、過剰な在庫や機会損失を招き、収益性を悪化させるだけでなく、顧客からの信頼を失うことにもなりかねません。

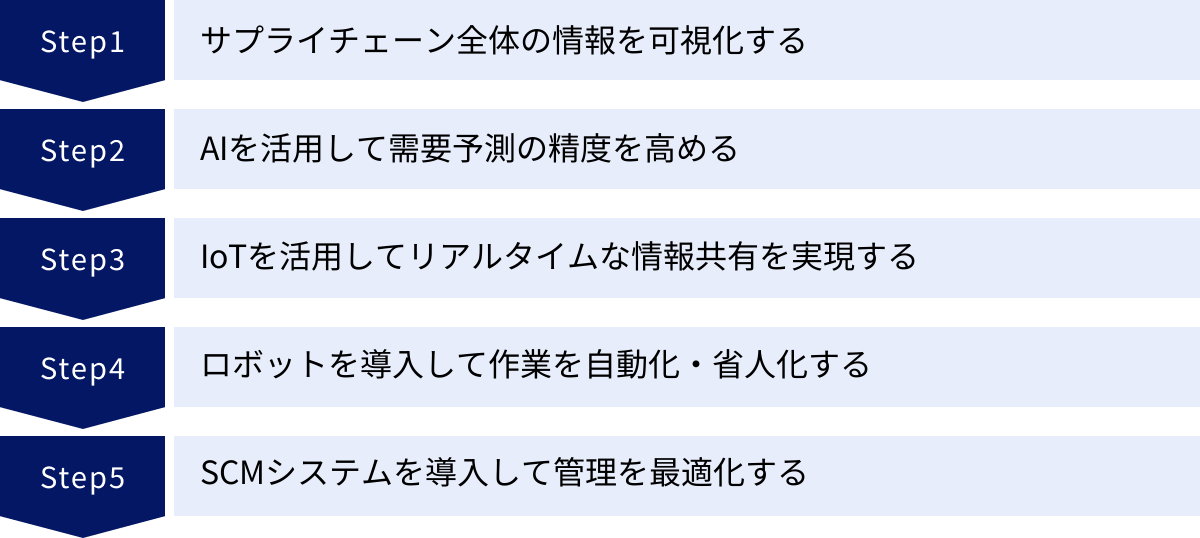

本記事では、製造業が抱えるサプライチェーンの課題を根本から解き明かし、その解決策を網羅的に解説します。サプライチェーンの基本的な考え方から、管理が重要視される背景、具体的な課題、そしてDX(デジタルトランスフォーメーション)を活用した5つの改善策までを、専門的な視点から分かりやすく掘り下げていきます。さらに、サプライチェーン改革を成功させるためのポイントや、具体的なシステム選定のヒントも紹介します。

この記事を最後まで読めば、自社のサプライチェーンが抱える問題の本質を理解し、競争力を高めるための次の一歩を踏み出すための具体的な知見を得られるでしょう。

目次

サプライチェーンとは

製造業の課題を理解する上で、まず「サプライチェーン」と、その管理手法である「サプライチェーンマネジメント(SCM)」の基本的な概念を正確に把握しておくことが不可欠です。これらは単なる専門用語ではなく、現代のビジネスを動かす根幹の仕組みを指しています。ここでは、それぞれの定義と関係性について、具体例を交えながら詳しく解説します。

サプライチェーンの基本的な考え方

サプライチェーン(Supply Chain)とは、製品やサービスが顧客に届くまでの一連の流れ全体を指す言葉です。「供給の連鎖」と訳される通り、原材料や部品の調達(サプライヤー)から、製造(メーカー)、在庫管理(倉庫)、物流・配送(物流業者)、販売(卸売・小売業者)を経て、最終的に消費者(エンドユーザー)へと至るプロセス全体を一つの大きな連鎖として捉えます。

この連鎖には、大きく分けて3つの重要な「流れ」が存在します。

- モノの流れ:

これは最もイメージしやすい流れで、物理的な製品や部品が上流から下流へ、つまりサプライヤーから消費者へと移動していくプロセスです。例えば、自動車産業であれば、鉄鋼メーカーから供給された鋼板が部品メーカーでプレス加工され、それが自動車メーカーの組立工場に納品され、完成した車がディーラーに輸送され、顧客に納車されるまでの一連の物理的な移動がこれにあたります。 - カネの流れ:

モノの流れとは逆に、主に下流から上流へと向かう資金の移動です。消費者が小売店で製品を購入すると代金が支払われ、その代金が小売店から卸売業者へ、卸売業者からメーカーへ、メーカーから部品サプライヤーへと、提供された価値の対価として支払われていきます。この流れが滞ると、企業の資金繰りが悪化し、いわゆる「黒字倒産」のリスクも高まります。 - 情報の流れ:

これは双方向に流れる非常に重要な要素です。下流から上流へは、顧客の注文情報、販売実績、在庫情報、需要予測などが流れます。一方、上流から下流へは、製品情報、納期回答、出荷情報、生産計画などが流れます。この情報の流れがスムーズで正確であるかどうかが、サプライチェーン全体の効率を大きく左右します。例えば、小売店のPOSデータがリアルタイムでメーカーに共有されれば、メーカーはより正確な生産計画を立てることができ、欠品や過剰在庫を防ぐことにつながります。

サプライチェーンを構成する主なプレイヤー(登場人物)とその役割を整理すると、以下のようになります。

- サプライヤー(Supplier): 製品の製造に必要な原材料や部品を供給する企業。一次サプライヤー(直接メーカーに納品)、二次サプライヤー(一次サプライヤーに納品)など、階層構造になっていることが多いです。

- メーカー(Manufacturer): サプライヤーから調達した原材料や部品を加工・組み立てて製品を製造する企業。

- 物流業者(Logistics Provider): 製品の輸送や保管、荷役などを専門に行う企業。倉庫業者や運送会社が含まれます。

- 卸売業者(Wholesaler): メーカーから大量に製品を仕入れ、小売業者に販売する中間業者。

- 小売業者(Retailer): 卸売業者やメーカーから仕入れた製品を、最終消費者に販売する企業。店舗やECサイトなどがこれにあたります。

- 消費者(Consumer): 最終的に製品を購入し、使用する個人や企業。

これら多様なプレイヤーと「モノ・カネ・情報」の流れが複雑に絡み合ったネットワーク全体が、サプライチェーンなのです。かつては個々の企業が自社の利益のみを追求する「部分最適」が主流でしたが、現代ではサプライチェーン全体を一つの生命体のように捉え、関係者全員で協力して全体の効率を高める「全体最適」の考え方が不可欠となっています。

サプライチェーンマネジメント(SCM)とは

サプライチェーンの概念を理解した上で、次に重要になるのがサプライチェーンマネジメント(Supply Chain Management, SCM)です。これは、前述したサプライチェーン全体、すなわち調達、生産、物流、販売といった一連のプロセスを、企業や組織の壁を越えて統合的に管理し、全体の効率と価値を最大化するための経営管理手法を指します。

もし、サプライチェーンが「供給の連鎖」そのものであるとすれば、SCMは「その連鎖を最適に管理・運営するための戦略や技術」と言い換えることができます。その最終的な目的は、需要と供給のバランスを最適化し、キャッシュフローを最大化することにあります。

SCMが具体的に目指す状態は、「必要なモノを、必要な時に、必要な場所へ、必要なだけ供給する」ことです。これを実現するために、SCMでは主に以下の4つの活動をサイクルとして回していきます。

- 計画(Plan):

全ての活動の起点です。市場の需要を予測し、それに基づいて販売計画、生産計画、在庫計画、調達計画などを立案します。この計画の精度が、サプライチェーン全体のパフォーマンスを決定づけると言っても過言ではありません。 - 実行(Do/Execute):

立案された計画に基づき、具体的な業務を実行します。原材料の発注、製品の製造、倉庫での在庫管理、顧客への配送などがこれにあたります。 - 監視・評価(Check/Monitor):

計画と実行結果の間に差異がないかを常に監視・評価します。例えば、「計画では100個売れるはずだったが、実際には80個しか売れなかった」「生産が計画より遅れている」といった情報をリアルタイムで把握します。KPI(重要業績評価指標)を設定し、在庫日数、欠品率、リードタイム、コストなどを定量的に測定します。 - 改善(Act/Control):

監視・評価によって明らかになった計画と実績の差異や問題点の原因を分析し、改善策を講じます。そして、その結果を次の「計画(Plan)」にフィードバックすることで、継続的にサプライチェーンの精度と効率を高めていきます。このPDCAサイクルを回し続けることがSCMの本質です。

SCMを導入することで、企業は属人的な勘や経験に頼った運営から脱却し、データに基づいた客観的で合理的な意思決定が可能になります。これにより、後述する在庫の最適化やコスト削減、リードタイムの短縮といった様々なメリットがもたらされます。

まとめると、サプライチェーンはビジネスの「流れ」そのものであり、SCMはその「流れ」を最適化するための戦略的な「管理手法」です。この両輪を理解することが、製造業が直面する課題解決の第一歩となります。

製造業でサプライチェーン管理が重要視される背景

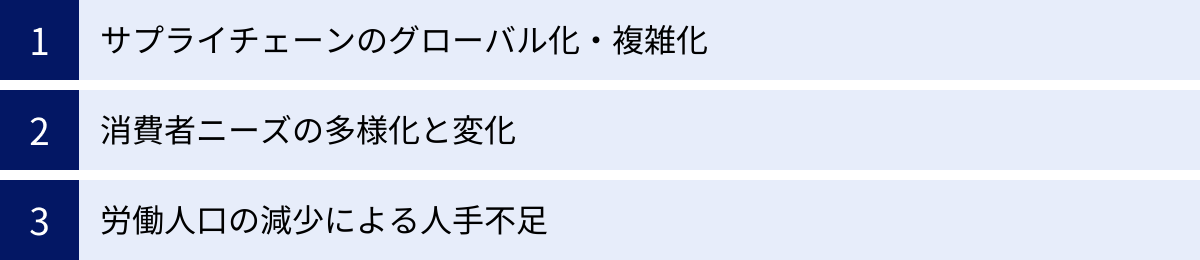

なぜ今、これほどまでに製造業においてサプライチェーン管理(SCM)が重要視されているのでしょうか。その背景には、企業を取り巻く外部環境の劇的な変化があります。ここでは、SCMの重要性を高めている3つの主要な要因、「グローバル化・複雑化」「消費者ニーズの多様化」「人手不足」について掘り下げていきます。

サプライチェーンのグローバル化・複雑化

かつて、日本の製造業の多くは、国内のサプライヤーから部品を調達し、国内の工場で生産し、国内市場で販売するという、比較的シンプルで完結したサプライチェーンを構築していました。しかし、経済のグローバル化が進展するにつれて、その姿は一変しました。

コスト削減を目的とした海外生産へのシフトがその大きな要因です。人件費や原材料費の安い国に生産拠点を移したり、海外の安価な部品サプライヤーから調達したりすることが一般的になりました。また、新興国をはじめとする海外市場の成長に伴い、新たな販売先を求めてグローバルに事業を展開する企業が増加しました。

これにより、サプライチェーンは国境を越えて地球規模に拡大しました。一見すると、これはコスト競争力を高め、新たな市場を開拓する上で合理的な選択に見えます。しかし、その裏側でサプライチェーンはかつてないほど長く、そして複雑なものになりました。

グローバル化がもたらした具体的な課題には、以下のようなものがあります。

- リードタイムの長期化:

海外からの部品調達や製品輸送には、船便や航空便が使われますが、国内輸送に比べて格段に時間がかかります。これにより、発注から納品までのリードタイムが数週間から数ヶ月単位に及ぶことも珍しくありません。リードタイムが長くなればなるほど、その間の需要変動リスクや在庫管理の難易度が高まります。 - 地政学リスク・カントリーリスクの増大:

特定の国や地域に生産・調達を依存している場合、その国で政情不安、紛争、貿易摩擦、法規制の変更などが起これば、サプライチェーンは深刻な打撃を受けます。近年では、特定の国同士の対立による関税の引き上げや輸出規制が、企業の生産計画を大きく狂わせる事例が頻発しています。 - 為替変動リスク:

海外との取引は外貨で行われるため、為替レートの変動が調達コストや販売価格に直接影響します。急激な円安や円高は、企業の収益性を大きく揺るがす要因となります。 - 品質管理の難しさ:

物理的な距離が離れている海外サプライヤーに対して、国内と同レベルの品質管理や監査を行うことは容易ではありません。文化や商習慣の違いも、コミュニケーションの齟齬を生み、品質問題の原因となることがあります。 - サプライヤーの多層化:

製品の高機能化に伴い、部品点数は増加し、サプライヤーの構造も複雑化しています。自社が直接取引している一次サプライヤーだけでなく、その先の二次、三次サプライヤーまで含めると、全体像を把握することは極めて困難です。この「サプライヤーの多層化」は、サプライチェーンのどこかで問題が発生した際に、原因特定や影響範囲の把握を遅らせる大きな要因となります。

このように、グローバル化と複雑化によって、サプライチェーンは見通しが悪くなり、予測不能なリスクに常に晒される状態になりました。この脆弱で不透明な供給網を適切に管理し、リスクをコントロールしながら安定供給を維持するために、サプライチェーン全体を俯瞰し、最適化を図るSCMの重要性が飛躍的に高まっているのです。

消費者ニーズの多様化と変化

かつての「作れば売れる」大量生産・大量消費の時代は終わりを告げました。現代の消費者は、物質的な豊かさを背景に、自身のライフスタイルや価値観に合った製品を求めるようになっています。これにより、市場は「多品種少量生産」や、さらには個々の顧客の好みに合わせる「マスカスタマイゼーション」の時代へと移行しました。

この変化は、製造業のサプライチェーンに大きな影響を与えています。

- 製品ライフサイクルの短期化:

スマートフォンの新モデルが毎年発売されるように、多くの製品カテゴリーで新製品の投入サイクルが短くなっています。技術の進歩が速いだけでなく、SNSなどを通じてトレンドが急速に生まれ、そして消えていくため、数年前にヒットした製品が今も同じように売れる保証はどこにもありません。これにより、企業は常に新製品開発と市場投入のプレッシャーに晒されます。 - 製品バリエーションの爆発的な増加:

自動車を例にとると、ボディカラー、内装、エンジン、各種オプションなど、無数の組み合わせが存在します。アパレル業界でも、同じデザインのTシャツに複数の色とサイズが用意されるのは当たり前です。このような製品バリエーションの増加は、どの仕様の製品がどれだけ売れるのかという需要予測を極めて困難にします。 - パーソナライゼーションへの要求:

消費者は、単に多くの選択肢から選ぶだけでなく、「自分だけ」の製品を求める傾向を強めています。例えば、PCのBTO(Build to Order)のように、顧客がCPUやメモリ、ストレージなどを自由に組み合わせて注文できるモデルが人気を博しています。これは顧客満足度を高める一方で、受注してから生産を開始するため、サプライチェーンには高い柔軟性とスピードが要求されます。

これらの消費者ニーズの多様化と変化の速さは、サプライチェーン管理に次のような課題を突きつけます。

- 需要予測の極端な難化:

製品の種類が増え、ライフサイクルが短くなるほど、過去の販売実績データだけでは将来の需要を正確に予測することが難しくなります。どの製品が、いつ、どれだけ売れるのかを見誤れば、大量の売れ残り(過剰在庫)や、売りたくても商品がない(欠品による機会損失)という事態を招きます。 - 在庫管理の複雑化:

SKU(Stock Keeping Unit:最小管理単位)が爆発的に増加するため、在庫管理業務は複雑さを増します。すべてのバリエーションの在庫を潤沢に持つことは、保管コストや陳腐化リスクの観点から非現実的です。 - 生産計画の頻繁な見直し:

需要の変動が激しいため、一度立てた生産計画を頻繁に見直す必要が出てきます。これにより、生産現場の負荷が増大し、生産効率の低下を招くことがあります。

顧客一人ひとりの満足度を高めながら、同時に在庫リスクや生産コストを最小限に抑えるという、二律背反の課題を解決するためには、市場の需要を高精度で捉え、それに俊敏に対応できる精緻なサプライチェーン管理(SCM)が不可欠なのです。

労働人口の減少による人手不足

日本が直面する最も深刻な社会課題の一つが、少子高齢化に伴う生産年齢人口(15~64歳)の減少です。総務省統計局のデータによると、日本の生産年齢人口は1995年をピークに減少を続けており、今後もこの傾向は続くと予測されています。

(参照:総務省統計局「人口推計」)

この影響は、労働集約的な側面を多く持つ製造業や物流業において特に顕著です。現場では、熟練技術者の高齢化と後継者不足、若年層の労働力確保の困難化が深刻な問題となっています。

この人手不足が、サプライチェーンの各プロセスに以下のような負の影響を及ぼします。

- 生産能力の低下:

工場の作業員が不足すれば、生産ラインの稼働率を維持できなくなり、生産能力そのものが低下します。特に、高度なスキルや経験を要する工程では、熟練工の退職が品質の維持や技術伝承の断絶に直結します。 - 品質のばらつき:

人手が足りない中で無理に生産量を維持しようとすると、作業者の負担が増え、ヒューマンエラーが発生しやすくなります。これにより、製品の品質にばらつきが生じ、不良品率の上昇やクレームの増加につながる恐れがあります。 - 物流の停滞(物流の2024年問題):

物流業界では、トラックドライバーの不足と高齢化が特に深刻です。2024年4月から施行された働き方改革関連法により、ドライバーの時間外労働に上限が設けられたことで、輸送能力の低下が懸念されています(いわゆる「物流の2024年問題」)。これにより、輸送コストの上昇や、リードタイムの長期化、さらには「モノが運べない」という事態が現実的なリスクとなっています。 - 属人化による業務非効率:

倉庫でのピッキングや検品、工場の段取り替えなど、特定の担当者の経験や勘に依存している業務は少なくありません。人手不足の中で担当者が退職・異動すると、業務が一気に非効率になったり、停止してしまったりするリスクがあります。

このような状況下で、従来の「人海戦術」に頼ったサプライチェーン運営はもはや限界を迎えています。限られた人的リソースで、いかにしてサプライチェーン全体の生産性と品質を維持・向上させていくかが、企業の存続をかけた重要なテーマとなっています。

この課題に対する答えが、SCMを通じた業務プロセスの徹底的な見直しと効率化です。デジタル技術を活用して定型業務を自動化・省人化し、人間はより付加価値の高い、創造的な業務に集中できる環境を構築することが求められています。SCMによる業務の標準化と効率化は、人手不足という構造的な課題に対応し、持続可能な事業運営を実現するための必須の取り組みと言えるでしょう。

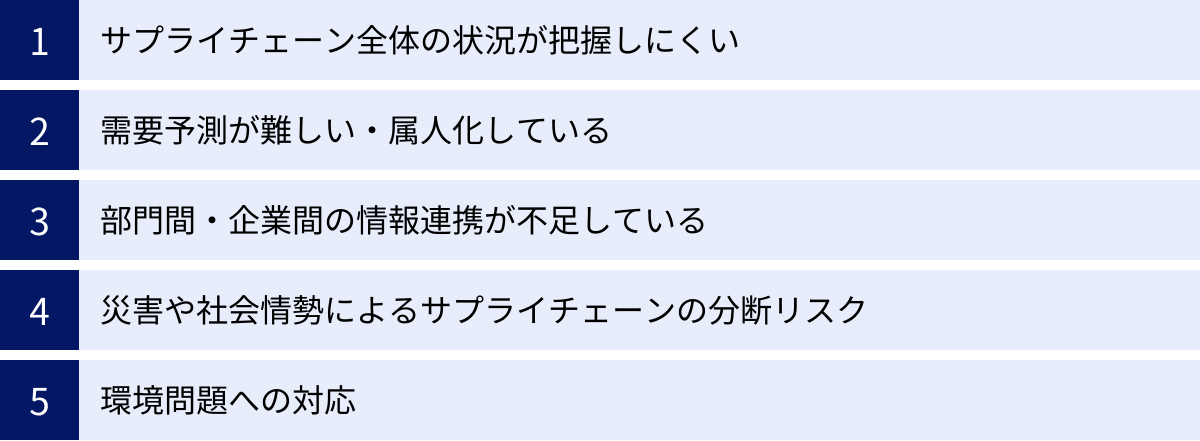

製造業が抱えるサプライチェーンの主な課題

サプライチェーン管理の重要性が高まる背景を理解した上で、次に製造業が具体的にどのような課題に直面しているのかを、5つの視点から詳細に見ていきましょう。これらの課題は互いに複雑に絡み合っており、一つを解決するだけでは不十分な場合が多くあります。

サプライチェーン全体の状況が把握しにくい(ブラックボックス化)

多くの製造業が抱える根源的な課題の一つが、サプライチェーン全体の情報が分断され、全体像をリアルタイムで把握できない「ブラックボックス化」です。これは、自社の調達部門、製造部門、営業部門、物流部門といった各部門内での最適化は進んでいても、部門を横断した情報連携ができていないことに起因します。

例えば、以下のような状況が典型的なブラックボックス化の例です。

- 営業部門は最新の受注状況や顧客からの引き合い情報を把握しているが、その情報が生産計画に即座に反映されない。

- 生産部門は工場の生産進捗やラインの稼働状況を把握しているが、その情報が営業部門の納期回答や物流部門の出荷計画と連携していない。

- 物流部門は倉庫の在庫状況や輸送トラックの位置を把握しているが、その情報が販売機会の創出や在庫の適正化に活かされていない。

さらに、この問題は企業間の壁によって一層深刻になります。自社の状況は把握できていても、部品を供給してくれる一次サプライヤーの生産状況や在庫レベル、さらにはその先の二次、三次サプライヤーの状況となると、全く見えていないケースがほとんどです。

このブラックボックス化がもたらす弊害は深刻です。

- 過剰在庫と欠品の発生:

正確な需要情報や後工程の状況が見えないため、各部門・各企業は「念のため」の安全在庫を多めに持つ傾向があります。この「バケツリレー式」の安全在庫が積み重なることで、サプライチェーン全体では膨大な過剰在庫が発生します。一方で、予期せぬ需要増や供給の遅延が発生した際には、情報伝達の遅れから対応が後手に回り、結果として欠品による販売機会の損失を招きます。 - 問題発生時の対応遅延:

どこかの工程で品質問題や生産遅延が発生しても、その情報が即座に関係者に共有されないため、影響範囲の特定や代替策の検討が遅れます。原因究明に時間がかかり、顧客への納期遅延など、被害が拡大する一因となります。 - 部分最適の横行:

各部門が自身のKPI(例:生産部門は稼働率、購買部門は調達コスト)のみを追求する「部分最適」に陥りやすくなります。例えば、生産部門が稼働率を上げるために、需要を無視して特定製品を作り続ければ、それは倉庫の在庫を圧迫し、会社全体のキャッシュフローを悪化させます。全体像が見えないことで、部門間の連携よりも部門内の効率が優先され、結果としてサプライチェーン全体の非効率を生み出してしまうのです。

このブラックボックスを解消し、サプライチェーンの透明性を確保することが、あらゆる改善活動の出発点となります。

需要予測が難しい・属人化している

前述の通り、消費者ニーズの多様化や製品ライフサイクルの短期化、さらには予測不能な社会情勢の変化により、将来の需要を正確に予測することは極めて困難になっています。多くの企業では、過去の販売実績をベースに、担当者の経験と勘(いわゆるKKD)を頼りに需要予測を行っているのが実情です。

しかし、このような属人化された需要予測には、多くの問題が潜んでいます。

- ノウハウの喪失リスク:

予測の精度が特定のベテラン担当者のスキルに依存している場合、その担当者が異動や退職をしてしまうと、途端に予測精度が低下し、事業に大きな影響を及ぼすリスクがあります。ノウハウが個人の中に留まり、組織の資産として蓄積されません。 - 客観性と再現性の欠如:

属人的な予測は、その根拠が不明確な場合が多くあります。「なぜこの予測数値になったのか」を第三者が客観的に検証することが難しく、予測が外れた場合の原因分析や改善活動につなげにくいという問題があります。これでは、組織としての学習効果が生まれず、同じ失敗を繰り返すことになりかねません。 - 市場変化への追随困難:

担当者の経験は、あくまで過去の成功・失敗体験に基づいています。市場の構造が大きく変化したり、これまでにない新しいトレンドが発生したりした場合、過去の経験則だけでは対応できないケースが増えています。例えば、SNSでの突発的なバズによる需要の急増などは、従来の予測手法では捉えることが困難です。

具体例を挙げると、ある消費財メーカーが新製品の販売計画を立てる際、過去の類似製品の初動売上データだけを参考に、担当者が「今回は少し強気に」と感覚的な補正を加えて生産量を決定したとします。しかし、市場では競合他社がより魅力的な新製品を同時に発売しており、また天候不順も重なって、結果的に予測を大幅に下回る販売実績となり、大量の不良在庫を抱えてしまう、といったシナリオが考えられます。

客観的なデータに基づかず、個人のスキルに依存した属人的な需要予測は、現代の不確実で変動の激しい市場環境においては、もはや通用しないと言えます。これが、過剰在庫や機会損失の直接的な原因となり、企業の収益性を蝕んでいくのです。

部門間・企業間の情報連携が不足している

この課題は「ブラックボックス化」と密接に関連していますが、より「情報の流れ」そのものに焦点を当てた問題です。たとえ各部門でデータが蓄積されていても、それがスムーズに連携・共有されていなければ、その価値は半減してしまいます。

情報連携が不足する原因は多岐にわたります。

- システムの分断:

営業部門はSFA/CRM、生産部門は生産管理システム、経理部門は会計システムといったように、各部門が個別の目的で最適化された異なるシステムを利用しているため、データがサイロ化(分断)している。 - データ形式の不統一:

部門や企業によって、製品コードや取引先コード、データのフォーマットがバラバラで、手作業での変換や調整が必要になり、リアルタイムな連携を阻害している。 - 組織文化やセクショナリズム:

「自分の部門の情報は外に出したくない」といった組織の壁や、他部門への不信感が、情報共有を妨げている。 - セキュリティへの懸念:

特に企業間での情報共有において、自社の機密情報が漏洩するリスクを懸念し、データ連携に消極的になるケース。

このような情報連携の不足が引き起こす典型的な現象として、「ブルウィップ効果(Bullwhip Effect)」が知られています。これは、鞭を振るった時の動きのように、サプライチェーンの下流(消費者側)での小さな需要変動が、上流(サプライヤー側)に行くにしたがって、より大きな需要変動として増幅されて伝わっていく現象です。

例えば、小売店で「いつもより少し多めに売れた」という小さな需要増があったとします。これを見た小売店は、欠品を恐れて少し多めに卸売業者に発注します。その発注を見た卸売業者は、さらに安全在庫を上乗せしてメーカーに発注します。そしてメーカーは、生産計画の安定化のために、さらに余裕を持った量を部品サプライヤーに発注します。

このように、各段階で少しずつ加えられた「安全のための上乗せ」が連鎖することで、末端の消費者の小さな需要変動が、最上流のサプライヤーにとっては巨大な需要の波として認識されてしまうのです。結果として、サプライチェーン全体で過剰な生産と在庫が発生し、需要が落ち着いた後には深刻な在庫調整が必要になります。

このブルウィップ効果は、まさに情報連携の不足が生み出す歪みそのものです。リアルタイムで正確な最終需要情報がサプライチェーン全体で共有されていれば、各段階での不要な憶測や過剰な安全在庫は不要になり、この現象を抑制できるのです。

災害や社会情勢によるサプライチェーンの分断リスク

グローバル化が進んだ現代のサプライチェーンは、その効率性と引き換えに、外部環境の変化に対する脆弱性を抱え込んでいます。自然災害やパンデミック、地政学的リスクといった予測不能な事象によって、サプライチェーンが寸断されるリスクが常に存在します。

- 自然災害:

地震、台風、洪水といった自然災害は、特定の地域にある工場や港湾、道路網に壊滅的な被害をもたらす可能性があります。ある地域で大規模な災害が発生すると、その地域に生産拠点を置くサプライヤーからの部品供給が完全に停止し、世界中の企業の生産活動に影響が及ぶことがあります。 - パンデミック:

世界的な感染症の拡大は、国境を越えた人の移動や物流を制限し、世界中の工場がロックダウン(都市封鎖)によって操業停止に追い込まれるなど、グローバルサプライチェーンに前例のない混乱をもたらしました。これにより、多くの企業が特定の国やサプライヤーに依存するリスクを痛感させられました。 - 地政学的リスク:

国家間の対立や紛争、テロ、貿易摩擦なども、サプライチェーンを脅かす大きな要因です。特定の国からの輸入品に高い関税が課されたり、輸出入が禁止されたりすることで、調達コストが急騰したり、代替の調達先を探す必要に迫られたりします。

これらのリスクは、もはや「万が一」ではなく「常に起こりうる」ものとして認識する必要があります。これに対応するためには、BCP(事業継続計画)の策定が不可欠ですが、サプライチェーンの観点では、レジリエンス(Resilience:強靭性、回復力)を高めることが重要になります。

具体的には、単一のサプライヤーや地域に依存するのではなく、調達先を複数化する「マルチソーシング」や、生産拠点を地理的に分散させるといった戦略が求められます。しかし、これらの対策を実行するためには、自社のサプライチェーンがどのような構造になっており、どこにリスクが集中しているのかを正確に把握していることが大前提となります。サプライチェーンの可視化ができていない企業は、リスクの特定すらできず、いざという時に有効な手を打つことができないのです。

環境問題への対応

近年、企業の社会的責任(CSR)として、環境(Environment)、社会(Social)、ガバナンス(Governance)を重視するESG投資が世界の潮流となっています。特に気候変動対策は喫緊の課題であり、各国政府や投資家から企業に対して、サプライチェーン全体での環境負荷低減への取り組みが強く求められています。

製造業が対応を迫られている環境問題には、以下のようなものがあります。

- CO2排出量の削減(カーボンニュートラル):

自社の工場やオフィスでのエネルギー使用による直接的な排出(Scope1, 2)だけでなく、原材料の調達、製品の輸送、顧客による製品の使用、廃棄・リサイクルといった、サプライチェーン全体を通じた間接的な排出(Scope3)まで含めた算定と削減が求められています。 - 資源の有効活用と廃棄物削減:

製品のライフサイクル全体を考慮した設計(エコデザイン)や、リサイクル性の向上、生産プロセスでの廃棄物削減などが重要になります。 - 人権・労働問題への配慮:

海外のサプライヤーにおいて、児童労働や強制労働、劣悪な労働環境といった問題がないかを確認し、是正を促す「責任ある調達」も、サプライチェーン管理の重要な要素となっています。

これらの環境・社会課題への対応は、もはや単なるコスト要因ではありません。対応を怠れば、投資家からの評価が下がり、資金調達が難しくなったり、環境意識の高い消費者からそっぽを向かれたりする「レピュテーションリスク」に直結します。逆に、積極的に取り組むことで、企業ブランドの向上や、新たなビジネス機会の創出につながる可能性もあります。

この対応を実効性のあるものにするためには、サプライチェーンの各段階における環境負荷データを正確に収集し、トレーサビリティ(製品の生産から消費までの履歴を追跡できること)を確保する必要があります。これもまた、サプライチェーンの可視化と情報連携ができていなければ実現不可能な課題なのです。

DXでサプライチェーンの課題を解決する5つの改善策

これまで見てきた製造業が抱える複雑で深刻なサプライチェーンの課題を解決する鍵は、DX(デジタルトランスフォーメーション)にあります。AI、IoT、クラウドといったデジタル技術を活用し、従来の業務プロセスや組織のあり方を根本から変革することで、サプライチェーンをよりスマートで、より強靭なものへと進化させることが可能です。ここでは、DXによる具体的な5つの改善策を解説します。

① サプライチェーン全体の情報を可視化する

サプライチェーン改革における全ての始まりは「可視化」です。ブラックボックス化や情報連携不足といった根源的な課題を解決するためには、まずサプライチェーンを流れる「モノ・カネ・情報」の動きをデータとして捉え、関係者がいつでも全体像を把握できる状態を作り出す必要があります。

可視化が目指すのは、単にデータを集めることではありません。バラバラに存在していたデータを一つのプラットフォーム上に統合し、ダッシュボードなどの分かりやすい形で表示することで、データに基づいた迅速かつ的確な意思決定を可能にすることが目的です。

可視化を実現するための具体的なアプローチは以下の通りです。

- 基幹システム(ERP)の導入・刷新:

ERP(Enterprise Resource Planning:統合基幹業務システム)は、企業の経営資源(ヒト・モノ・カネ・情報)を統合的に管理するシステムです。販売、生産、購買、在庫、会計といった各部門のデータを一元管理することで、社内の情報分断を解消し、経営状況をリアルタイムで把握する基盤となります。 - データ連携基盤の構築:

社内の各システムや、さらにはサプライヤー、物流業者といった社外パートナーのシステムとデータを連携させるためのプラットフォームを構築します。API(Application Programming Interface)連携やEDI(Electronic Data Interchange:電子データ交換)などを活用し、異なるシステム間でのデータ交換を自動化します。 - コントロールタワー(管制塔)の設置:

サプライチェーン全体から集約された情報を集中的に監視・分析し、異常の検知や意思決定支援を行う専門の組織や機能を設けるアプローチです。このコントロールタワーが、サプライチェーンの司令塔としての役割を果たします。

【具体例】

ある自動車部品メーカーが、自社の生産管理システム、倉庫管理システム、そして主要サプライヤー数社の在庫システムを連携させるデータプラットフォームを構築したとします。これにより、自社の生産計画担当者は、ダッシュボード上で、各部品の現在の在庫量、サプライヤーの生産進捗、輸送中の部品の位置などを一目で確認できるようになります。もし、あるサプライヤーの工場で生産遅延が発生した場合、その情報が即座にアラートとして表示され、担当者は代替サプライヤーへの発注や、生産計画の調整といった対応を迅速に取ることができます。

このように、サプライチェーンの可視化は、問題の早期発見と迅速な対応を可能にするだけでなく、後述するAIによる需要予測や各種の最適化を実現するための不可欠な土台となります。

② AIを活用して需要予測の精度を高める

属人化し、精度が不安定になりがちな需要予測の課題は、AI(人工知能)の活用によって劇的に改善される可能性があります。AI、特に機械学習の技術は、人間では処理しきれない膨大な量のデータを分析し、その中に潜む複雑なパターンや相関関係を見つけ出すことを得意とします。

従来の需要予測が、主に過去の販売実績という単一のデータに依存していたのに対し、AIは多様なデータを組み合わせて予測モデルを構築します。

- 内部データ: 過去の販売実績、プロモーション履歴、価格変動、製品の属性など

- 外部データ: 天候情報、経済指標(GDP、株価など)、SNSのトレンド、競合の動向、イベント情報、人口動態など

AIはこれらの多岐にわたるデータを学習し、「特定の気象条件とプロモーションが重なると、この製品の売上が伸びる」「SNSでこのキーワードが話題になると、2週間後にこの商品の需要が高まる」といった、人間では気づきにくい因果関係や相関関係をモデル化します。

AIによる需要予測のメリットは以下の通りです。

- 予測精度の向上:

多様な変数を考慮することで、市場の動向をより正確に捉え、予測誤差を大幅に削減できます。これにより、過剰在庫や欠品のリスクを低減できます。 - 属人化の解消:

予測プロセスが自動化・仕組化されるため、特定の担当者のスキルに依存することがなくなります。誰が担当しても一定レベルの精度が担保され、予測の根拠も明確になります。 - 新製品やイベント需要への対応:

過去データが少ない新製品でも、類似製品の属性データや市場トレンドを分析することで、一定の精度で需要を予測できます。また、季節性のイベントや突発的な需要変動にも柔軟に対応可能です。

【具体例】

あるアパレル企業が、AI需要予測システムを導入したとします。このシステムは、過去の全商品の販売実績に加え、気象庁の長期予報データ、ファッション雑誌やSNSから抽出したトレンドカラーやデザインのキーワード、競合他社の新製品情報などを継続的に学習します。これにより、来シーズンのコートについて、「気温の低下が早いため需要期が前倒しになる」「今年はベージュよりもブラウン系の人気が高い」といった予測を、SKU(色・サイズ)ごとの具体的な数量としてアウトプットします。この結果に基づき、生産量や仕入れ量を最適化することで、シーズン終わりのセールでの大幅な値引きや廃棄ロスを削減します。

AIによるデータ駆動型の需要予測は、KKD(勘・経験・度胸)に頼った旧来の手法から脱却し、サプライチェーンの起点である「計画」の質を根底から変革する力を持っています。

③ IoTを活用してリアルタイムな情報共有を実現する

IoT(Internet of Things:モノのインターネット)は、物理的な「モノ」にセンサーや通信機能を搭載し、インターネットに接続することで、モノの状態や位置情報をデジタルデータとして収集・活用する技術です。これをサプライチェーンに応用することで、これまで見えなかった現場の状況をリアルタイムで把握し、情報共有のスピードと質を飛躍的に高めることができます。

IoTは、サプライチェーンの様々な場面で活用できます。

- 製造現場(スマートファクトリー):

工場の生産設備にセンサーを取り付け、稼働状況、温度、振動などを常時監視します。これにより、設備の異常を早期に検知して故障を未然に防ぐ「予知保全」や、生産の進捗状況をリアルタイムで把握することが可能になります。 - 倉庫管理:

製品やパレットにRFID(ICタグ)やビーコンを取り付けることで、入出庫作業を自動化し、在庫の数量や場所を正確に、かつリアルタイムで把握できます。これにより、人手による棚卸し作業の負担を大幅に軽減し、在庫データの精度を向上させます。 - 物流・輸送管理:

輸送トラックにGPSや温湿度センサーを搭載することで、車両の現在位置、走行ルート、配送状況、そして荷物の温度・湿度といった品質状態までを遠隔で監視できます。これにより、顧客への正確な到着予定時刻の通知や、温度管理が重要な製品の品質保証が可能になります。

【具体例】

ある食品メーカーが、冷蔵製品を輸送するトラック全台にGPSと温湿度センサーを搭載したとします。物流管理者は、オフィスのPC画面で全車両の位置と庫内温度をリアルタイムで監視しています。もし、あるトラックの冷却装置に不具合が発生し、庫内温度が設定範囲を超えそうになった場合、システムが自動で管理者にアラートを送信します。管理者は即座にドライバーに連絡を取り、最寄りの拠点へ誘導して代替車両に荷物を積み替えるといった対応を取ることができます。これにより、製品の品質劣化を防ぎ、顧客への安定供給を維持できます。

IoTは、これまで分断されていた物理世界(現場)とデジタル世界(システム)を繋ぐ架け橋です。現場で発生する様々な事象をリアルタイムのデータに変換し、サプライチェーン全体の可視性と応答性を高めるための強力な武器となります。

④ ロボットを導入して作業を自動化・省人化する

深刻化する人手不足、特に製造現場や物流倉庫における労働力不足の課題に対しては、ロボットの活用による自動化・省人化が直接的な解決策となります。近年のロボット技術の進化は目覚ましく、従来のような単純作業の繰り返しだけでなく、より複雑で柔軟な作業もこなせるようになっています。

サプライチェーンで活躍する主なロボットには、以下のような種類があります。

- 産業用ロボット:

主に工場の生産ラインで、溶接、塗装、組み立て、搬送といった定型的な作業を高速かつ高精度で行います。 - 協働ロボット:

安全柵なしで人間のすぐ隣で作業できるのが特徴です。人間の作業を補助したり、これまで自動化が難しかった細かい組み立てや検査工程などに導入されたりしています。 - AGV(無人搬送車)/ AMR(自律走行搬送ロボット):

倉庫内で、棚やパレットを指定の場所まで自動で搬送します。特にAMRは、自ら障害物を避けながら最適なルートを走行できるため、人間と共存しながらピッキング作業などを効率化します。

ロボット導入によるメリットは、単なる省人化に留まりません。

- 生産性の向上: 24時間365日の稼働が可能となり、生産量を大幅に向上させます。

- 品質の安定化: 人間のような疲労や集中力の低下がなく、常に一定の品質で作業を行うため、製品の品質が安定し、ヒューマンエラーによる不良品の発生を抑制します。

- 労働環境の改善: 重量物の運搬や、高温・粉塵環境といった過酷な作業をロボットに任せることで、作業者の身体的負担を軽減し、安全性を高めることができます。

- 人材の有効活用: 人間は単純作業から解放され、設備の管理・メンテナンス、生産プロセスの改善、品質管理といった、より付加価値の高い業務に集中できます。

ロボットによる自動化は、人手不足という制約を乗り越え、安定的かつ高品質な生産・物流体制を構築するための鍵となります。人間とロボットがそれぞれの得意分野を活かして協働することで、サプライチェーン全体のパフォーマンスを最大化できます。

⑤ SCMシステムを導入して管理を最適化する

これまで述べてきた「可視化」「AI予測」「IoT活用」といったDX施策を統合し、サプライチェーン全体の計画・実行・監視・評価のサイクルを効果的に回すための核となるのがSCM(サプライチェーンマネジメント)システムです。

SCMシステムは、サプライチェーン管理に特化した様々な機能を提供するソフトウェアパッケージです。主な機能には以下のようなものがあります。

- 需要予測・計画機能: AIなどを活用して需要を予測し、それに基づいた販売計画を立案します。

- 生産計画・スケジューリング機能: 需要計画や在庫状況、生産能力などを考慮して、最適な生産計画や詳細な作業スケジュールを自動で作成します。

- 在庫管理・補充計画機能: サプライチェーン全体の在庫状況をリアルタイムで可視化し、欠品や過剰在庫が発生しないように、最適な在庫レベルや補充計画を計算します。

- 調達・発注管理機能: 生産計画に基づいて必要な部品や原材料を算出し、サプライヤーへの発注を自動化します。

- シミュレーション機能: 「もし需要が10%増加したら」「もし特定の工場が1週間停止したら」といった様々なシナリオを想定し、サプライチェーンにどのような影響が出るかを事前にシミュレーションできます。これにより、リスクへの備えや戦略的な意思決定が可能になります。

ERPが企業内のリソース管理を主眼とするのに対し、SCMシステムは企業や部門をまたがる「流れ」の最適化に重点を置いています(近年は両者の機能が融合する傾向にあります)。

SCMシステムの導入は、これまで個別のツールやExcel、担当者の経験で行っていた管理業務を、データに基づいて統合的かつ自動的に行う体制への転換を意味します。これにより、サプライチェーン全体の非効率を排除し、コスト、リードタイム、在庫、顧客サービスといった様々な側面で最適化を図ることができます。DXによるサプライチェーン改革を本格的に推進するためには、SCMシステムは不可欠なエンジンと言えるでしょう。

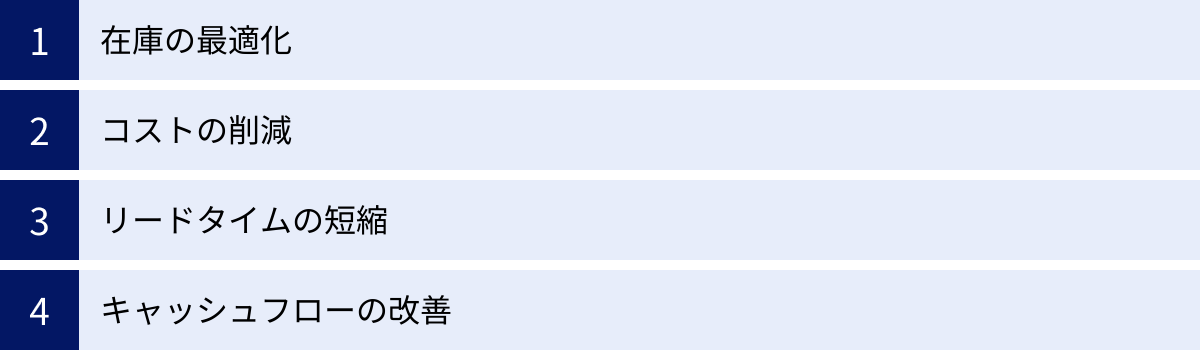

サプライチェーン管理(SCM)に取り組むメリット

サプライチェーン管理(SCM)に戦略的に取り組むことは、単なる業務改善に留まらず、企業の経営基盤そのものを強化する多大なメリットをもたらします。DXを活用してSCMを高度化することで、その効果はさらに大きくなります。ここでは、SCMがもたらす4つの主要な経営メリットについて詳しく解説します。

在庫の最適化

SCMの最も直接的かつ重要な成果の一つが「在庫の最適化」です。在庫は、企業の資産であると同時に、管理を誤れば大きな負債にもなりうる諸刃の剣です。SCMは、この在庫を「多すぎず、少なすぎず」の最適な状態にコントロールすることを可能にします。

なぜSCMによって在庫が最適化されるのでしょうか。その理由は、これまで述べてきた改善策が複合的に機能するからです。

- 精度の高い需要予測:

AIなどを活用して需要を正確に予測できれば、「売れる見込み」の精度が上がります。これにより、勘に頼った過剰な生産や仕入れをなくし、将来の需要に見合った分だけを準備することができます。 - リアルタイムな情報共有:

サプライチェーン全体の販売状況や在庫状況がリアルタイムで可視化されていれば、予期せぬ需要の増減に素早く気づき、対応することができます。例えば、ある店舗で商品が売れ始めたら、即座に近隣の在庫が豊富な店舗から商品を融通したり、工場に追加生産を指示したりすることが可能になります。これにより、欠品による販売機会の損失を防ぎます。 - ブルウィップ効果の抑制:

最終需要情報がサプライヤーまで正確に伝わることで、各段階での不要な安全在庫の積み増しがなくなります。サプライチェーン全体で「必要な分だけ」を生産・供給する体制が構築され、無駄な在庫が削減されます。

在庫の最適化は、企業に二つの大きなメリットをもたらします。

- 過剰在庫のリスク削減:

過剰な在庫は、保管スペースを圧迫し、保管コスト(倉庫賃料、管理人の人件費、光熱費など)を増大させます。また、製品によっては時間と共に品質が劣化したり、モデルチェンジによって価値がなくなる陳腐化リスクもあります。売れ残った製品は、最終的に廃棄処分となり、廃棄コストも発生します。これらの無駄なコストを削減できることは、企業の利益率向上に直結します。 - 欠品のリスク削減:

一方で、在庫が少なすぎると「欠品」が発生します。顧客が買いたいと思った時に商品がなければ、販売機会の損失となるだけでなく、顧客満足度が低下し、競合他社に顧客が流れてしまう原因にもなります。在庫を最適化することで、顧客をがっかりさせることなく、得られるはずだった売上を確実に確保できます。

SCMは、この「過剰在庫」と「欠品」という二つの大きなリスクを同時に最小化し、企業の収益性と顧客満足度の両方を高めるのです。

コストの削減

在庫の最適化はコスト削減の大きな柱ですが、SCMはそれ以外にもサプライチェーンの様々なプロセスでコスト削減効果を生み出します。

- 物流コストの削減:

SCMシステムなどを活用して、複数の配送先への最適な輸送ルートを計算したり、複数の荷主の荷物を積み合わせて輸送する「共同配送」を計画したりすることで、トラックの積載率を向上させ、輸送効率を高めることができます。これにより、燃料費やドライバーの人件費といった物流コストを削減できます。 - 生産コストの削減:

精度の高い需要予測と生産計画が連動することで、生産ラインの急な変更や停止が減り、工場の稼働率が安定・向上します。また、無駄な生産がなくなることで、原材料費やエネルギーコストも削減されます。品質管理が向上し、不良品の発生が減ることも、手戻りや廃棄にかかるコストの削減につながります。 - 調達コストの削減:

サプライヤーとの情報連携を密にし、長期的な需要予測を共有することで、サプライヤー側も安定した生産計画を立てられるようになります。このようなWin-Winの関係を構築することで、より有利な条件での価格交渉や、安定した品質での長期契約が可能になり、調達コストの削減や安定化が期待できます。 - 管理コストの削減:

これまで手作業やExcelで行っていた発注業務、在庫管理、納期調整といった業務がシステムによって自動化されることで、管理部門の人件費や業務負荷を大幅に削減できます。

これらのコスト削減は、一つひとつは小さくても、サプライチェーン全体で積み重なると莫大な金額になります。SCMは、サプライチェーンに潜むあらゆる「ムリ・ムダ・ムラ」を排除し、企業のコスト構造を根本から改善する効果を持ちます。

リードタイムの短縮

リードタイムとは、一般的に顧客が製品を注文してから、その製品が手元に届くまでの時間を指します。このリードタイムは、顧客満足度や企業の競争力に直結する非常に重要な指標です。SCMは、このリードタイムを短縮するためにも極めて有効です。

リードタイムは、主に以下の要素の合計で構成されています。

- 受注処理時間

- 生産リードタイム(製造にかかる時間)

- 在庫引当・ピッキング時間

- 輸送時間

SCMは、これらの各プロセスを効率化することで、トータルのリードタイムを短縮します。

- 情報伝達の高速化:

従来は電話やFAX、メールで行っていた注文や納期確認のやり取りが、システム間で自動的に行われるようになります。これにより、情報の伝達遅延や手作業によるミスがなくなり、プロセスがスムーズに進行します。 - 各プロセスの同期化:

販売計画、生産計画、調達計画が連動し、同期化されることで、手待ちの時間がなくなります。例えば、受注と同時に生産指示や部品発注が自動的に行われるようになれば、プロセス間の無駄な待ち時間を削減できます。 - ボトルネックの解消:

サプライチェーン全体を可視化することで、どこに時間がかかっているのか、つまり「ボトルネック」となっている工程を特定しやすくなります。その工程を重点的に改善することで、全体のリードタイムを効果的に短縮できます。

リードタイムが短縮されることのメリットは計り知れません。

- 顧客満足度の向上:

「注文した商品がすぐに届く」ことは、現代の消費者にとって当たり前の期待値となっています。迅速な納品は、顧客満足度を大きく高め、リピート購入やロイヤルティの向上につながります。 - 市場変化への迅速な対応:

リードタイムが短ければ、急な需要の増加やトレンドの変化にも素早く対応して製品を供給できます。これにより、販売機会を逃すことがなくなります。 - 在庫削減効果:

リードタイムが長いと、その間の需要変動を見越して多くの見込み在庫を持つ必要があります。リードタイムが短縮されれば、必要な在庫量は少なくて済みます。つまり、リードタイム短縮と在庫最適化は表裏一体の関係にあるのです。

スピードが競争優位の源泉となる現代において、リードタイムの短縮は企業の生命線であり、SCMはその実現のための強力な推進力となります。

キャッシュフローの改善

キャッシュフローとは、企業の「現金の流れ」のことであり、人間の体に流れる血液に例えられます。たとえ帳簿上は黒字であっても、手元の現金が不足すれば、仕入れ代金や給与の支払いができなくなり、企業は倒産してしまいます(黒字倒産)。SCMは、このキャッシュフローを健全化し、企業の財務体質を強化する上で大きな役割を果たします。

SCMがキャッシュフローを改善するメカニズムは、これまで述べてきたメリットの集大成です。

- 運転資金の圧縮(在庫削減による効果):

在庫は、会計上は資産ですが、現金化されるまでは「寝ているお金」です。過剰な在庫は、多額の現金を拘束し、資金繰りを圧迫します。SCMによって在庫が最適化されれば、在庫に投下されていた現金を解放し、新たな投資や借入金の返済などに回すことができます。これをキャッシュ・コンバージョン・サイクル(CCC)の短縮と言い、企業の資金効率が改善したことを示します。 - 利益の増加(コスト削減による効果):

物流費、生産費、管理費などの各種コストが削減されれば、企業の利益は増加します。増加した利益は、当然ながら企業の手元に残る現金を増やします。 - 売上代金の早期回収(リードタイム短縮による効果):

リードタイムが短縮され、製品が顧客に早く届けば、その分、売上代金を早く回収できます。これにより、現金の流入サイクルが速まります。

このように、SCMは「在庫の現金化を早め(在庫削減)」「出ていく現金を減らし(コスト削減)」「入ってくる現金を早める(リードタイム短縮)」という3つの側面から、企業のキャッシュフローを劇的に改善します。これは、単なる現場レベルの効率化ではなく、CFO(最高財務責任者)をはじめとする経営層にとって極めて重要な経営上のメリットと言えるでしょう。サプライチェーン改革は、企業の持続的な成長を支える財務基盤の強化に直結する、重要な経営戦略なのです。

サプライチェーン改革を成功させるためのポイント

サプライチェーン改革は、大きなメリットをもたらす一方で、その道のりは決して平坦ではありません。多くの部門や社外のパートナーを巻き込む大規模な変革となるため、周到な計画と適切なアプローチが不可欠です。ここでは、改革を成功に導くための2つの重要なポイント、「スモールスタート」と「全体最適の視点」について解説します。

スモールスタートでDXを推進する

サプライチェーン改革、特にDXを伴う変革は、多額の投資と多くのリソースを必要とします。いきなり全社、あるいはサプライチェーンの全領域を対象に、大規模なシステム導入や業務プロセスの変更を一斉に開始しようとすると、様々なリスクに直面します。

- 莫大な初期投資: 大規模な改革には、システム導入費用、コンサルティング費用、教育費用など、巨額の初期投資が必要となり、経営判断のハードルが高くなります。

- 現場の混乱と抵抗: 新しいシステムや業務プロセスへの変更は、現場の従業員にとって大きな負担となります。十分な説明や準備なしにトップダウンで進めると、現場の混乱を招き、「新しいやり方は面倒だ」「前のほうが良かった」といった心理的な抵抗に遭う可能性があります。

- 失敗時の影響の甚大さ: 大規模プロジェクトは計画が複雑になり、予期せぬ問題が発生しやすくなります。もしプロジェクトが失敗した場合、投じた資金や時間が無駄になるだけでなく、最悪の場合、事業の継続に支障をきたす可能性すらあります。

そこで重要になるのが、「スモールスタート」というアプローチです。これは、いきなり全体を対象にするのではなく、特定の範囲に絞って試験的に取り組みを開始し、その効果を検証しながら、成功モデルを段階的に横展開していく手法です。

スモールスタートで対象を絞る際の切り口には、以下のようなものが考えられます。

- 特定の課題に絞る:

「過剰在庫が最も深刻な製品Aの在庫可視化」「需要予測の属人化が問題となっているB事業部の予測精度向上」など、最も緊急性が高く、かつ効果が見えやすい課題を一つ選び、そこから着手します。 - 特定の部門や拠点に絞る:

改革への意識が高い部門や、新しい取り組みに協力的な特定の工場・倉庫をパイロット(試験導入)拠点として選び、そこで新しいシステムやプロセスを試します。 - 特定の製品やサプライヤーに絞る:

サプライチェーン全体ではなく、特定の製品カテゴリーや、関係性が良好な主要サプライヤーとの連携強化から始めるアプローチです。

このスモールスタートのアプローチ、特にその初期段階で重要になるのがPoC(Proof of Concept:概念実証)です。PoCとは、新しい技術やアイデアが、本当に自社の課題解決に有効かどうかを、小規模な環境で実際に試して検証するプロセスのことです。例えば、「AIによる需要予測ツールを、過去3年分のデータを使って本当に精度が向上するか検証する」「特定の倉庫でRFIDを導入し、棚卸し時間がどれだけ短縮されるか測定する」といった活動がPoCにあたります。

スモールスタートとPoCには、以下のようなメリットがあります。

- リスクの低減: 小規模な投資で始められるため、もし失敗しても損失を最小限に抑えられます。

- 効果の可視化: 小さな範囲でも「これだけコストが削減できた」「これだけ時間が短縮できた」という具体的な成功事例を作ることで、その後の全社展開に向けた社内の説得材料になります。

- 現場のノウハウ蓄積: パイロット導入を通じて、現場の従業員が新しいシステムやプロセスに習熟する時間を得られます。また、導入過程で発生した問題点や改善点を洗い出し、本格展開の計画にフィードバックすることができます。

大きな変革を成し遂げるためには、まず小さく始めて着実な一歩を踏み出すことが重要です。小さな成功体験を積み重ね、関係者の理解と協力を得ながら、改革の輪を徐々に広げていくことが、遠回りのようで最も確実な成功への道筋となります。

サプライチェーン全体の最適化を目指す

スモールスタートで始める一方で、常に持ち続けなければならないのが「サプライチェーン全体の最適化を目指す」という視点です。サプライチェーン改革で陥りがちな失敗の一つに、「部分最適の罠」があります。

部分最適とは、サプライチェーンを構成する個々の部門や企業が、それぞれの立場での効率や利益(KPI)のみを追求してしまう状態を指します。

- 調達部門: とにかく安く買うこと(購買単価の低減)を最優先し、品質や納期の安定性を軽視した結果、生産ラインでトラブルが多発する。

- 生産部門: 工場の稼働率を最大化することを最優先し、需要を無視して作りやすい製品を大量に生産した結果、売れない製品の在庫が山積みになる。

- 営業部門: とにかく売上を上げることを最優先し、実現不可能な納期を顧客に約束した結果、生産現場や物流現場に多大な負荷をかける。

このように、各部門が自分の持ち場だけでベストを尽くしても、それが必ずしもサプライチェーン全体、ひいては会社全体の利益につながるとは限りません。むしろ、部門間の利害が対立し、互いに足を引っ張り合う結果になることさえあります。

真のサプライチェーン改革を成功させるためには、この部分最適の壁を乗り越え、自社だけでなく、サプライヤーから顧客に至るまでの全てのステークホルダー(利害関係者)が協力し、サプライチェーン全体の価値を最大化するという「全体最適」の視点が不可欠です。

全体最適を実現するためには、以下の取り組みが重要になります。

- 共通の目標(KPI)の設定:

部門ごと、企業ごとにバラバラの目標を追うのではなく、サプライチェーン全体で共有できる目標を設定します。例えば、「在庫回転日数」「欠品率」「顧客への納品リードタイム」といった指標を共通のKPIとし、全ての関係者がその達成に向けて協力する体制を築きます。 - Win-Winの関係構築:

特にサプライヤーや物流パートナーとの関係において、自社の利益だけを追求するのではなく、相手の利益にも配慮する姿勢が重要です。例えば、精度の高い内示情報(将来の生産計画)を早期に共有することで、サプライヤーは安定した生産計画を立てることができ、コスト削減や品質向上につながります。その結果、自社も安定した供給をより良い条件で受けられるようになります。このような相互利益(Win-Win)の関係性が、長期的で強靭なサプライチェーンの基盤となります。 - オープンな情報共有文化の醸成:

システム的な情報連携基盤を構築すると同時に、組織文化としてもオープンな情報共有を推進することが重要です。失敗や問題が起きた際に、それを隠すのではなく、速やかに関係者に共有し、全員で解決策を考える文化を育てることが、サプライチェーンのレジリエンス(回復力)を高めます。

サプライチェーン改革は、技術の導入だけでなく、組織の壁を越えたコラボレーションの実現でもあります。自社という枠を超え、サプライチェーンを一つの運命共同体として捉え、全てのパートナーと協調しながら「全体最適」を追求する強い意志を持つことが、改革を成功へと導く最も重要な鍵となるのです。

製造業のサプライチェーン管理におすすめのシステム3選

サプライチェーン改革を推進する上で、中核となるのがSCM(サプライチェーンマネジメント)システムや、それを包含するERP(統合基幹業務システム)です。しかし、市場には多種多様なシステムが存在し、どの製品が自社に最適なのかを見極めるのは容易ではありません。

システム選定で失敗しないためには、自社の事業規模、業種、抱えている課題、既存システムとの連携性、そして導入後のサポート体制などを総合的に評価することが重要です。ここでは、製造業のサプライチェーン管理において、国内外で広く利用され、評価の高い代表的なシステムを3つ厳選して紹介します。それぞれの特徴を比較し、自社に合ったシステムを選ぶ際の参考にしてください。

| システム名 | 提供企業 | 主な特徴 | 対象企業規模 |

|---|---|---|---|

| SAP S/4HANA | SAP | ・ERP(統合基幹業務システム)のコア製品であり、SCM機能も強力に統合。 ・インメモリデータベース「HANA」による高速なデータ処理。 ・グローバルでの豊富な導入実績と標準業務プロセス。 |

大企業向け |

| Oracle Fusion Cloud SCM | Oracle | ・需要予測から生産、物流、受注管理までを網羅するクラウドベースのSCMソリューション。 ・AIや機械学習、IoTなどの最新技術を積極的に活用。 ・モジュール単位での導入が可能で、柔軟性が高い。 |

中堅~大企業向け |

| FutureStage | 株式会社日立システムズ | ・日本の製造業の商習慣に精通した国産の生産管理・販売管理システム。 ・中堅・中小企業向けに特化しており、導入・運用コストを抑えやすい。 ・業種別のテンプレートが用意されており、短期間での導入が可能。 |

中堅・中小企業向け |

注意:各システムの機能や特徴は、バージョンアップなどにより変更される可能性があります。導入を検討する際は、必ず各社の公式サイトで最新の情報を確認してください。

① SAP S/4HANA

提供企業: SAP SE

公式サイト: SAPジャパン株式会社 公式サイト

SAP S/4HANAは、ドイツに本社を置くSAP社が提供する、第4世代の次世代ERPスイートです。世界中の多くの大企業で導入されており、ERP市場におけるデファクトスタンダード(事実上の標準)の一つとされています。

主な特徴:

- インメモリデータベース「SAP HANA」:

最大の特徴は、超高速なインメモリデータベース「SAP HANA」を基盤としている点です。従来のハードディスクではなく、メモリ上でデータを処理するため、膨大な量の取引データや分析データをリアルタイムで処理・分析できます。これにより、これまでバッチ処理で一晩かかっていたような集計作業が数秒で完了し、経営層は常に最新のデータに基づいた意思決定が可能になります。 - 強力に統合されたSCM機能:

SAP S/4HANAは、会計、人事、販売といった基幹業務機能に加え、生産計画/管理(PP)、在庫管理(MM)、倉庫管理(EWM)、販売管理(SD)など、サプライチェーン管理に必要な機能群を標準で、かつ緊密に統合しています。データが一元管理されているため、部門間の情報連携がスムーズに行われ、サプライチェーン全体の可視化を実現します。 - グローバル標準の業務プロセス:

長年にわたる世界中の優良企業の導入実績から蓄積された、業種ごとのベストプラクティス(最良の業務プロセス)が標準機能として組み込まれています。自社の業務プロセスをこのグローバル標準に合わせることで、業務の標準化と効率化を図ることができます。

どのような企業に向いているか:

グローバルに複数の拠点を持ち、グループ全体の経営情報をリアルタイムで一元管理したい大企業に最適です。複雑なサプライチェーンを持ち、業務プロセスの標準化を通じてガバナンスを強化したい企業にも向いています。ただし、高機能である分、導入コストや期間は大規模になる傾向があるため、十分な投資体力と改革への強いコミットメントが求められます。

② Oracle Fusion Cloud SCM

提供企業: Oracle Corporation

公式サイト: 日本オラクル株式会社 公式サイト

Oracle Fusion Cloud SCMは、米国オラクル社が提供する、クラウドネイティブなSCMアプリケーション群です。ERP領域の巨人であるオラクルが、最新のクラウド技術とAI、IoTなどを全面的に採用して開発した戦略的なソリューションです。

主な特徴:

- クラウドネイティブな設計:

最初からクラウドで利用されることを前提に設計されているため、サーバーなどのハードウェア資産を自社で保有する必要がなく、導入・運用のコストと手間を削減できます。また、四半期ごとに機能が自動でアップデートされるため、ユーザーは常に最新のテクノロジーの恩恵を受けることができます。 - AI/機械学習の積極的な活用:

需要予測、在庫補充計画、生産スケジューリング、サプライヤーリスク評価といった様々な領域にAIや機械学習の機能が組み込まれています。これにより、異常の自動検知や、人では気づけないような最適化の提案など、よりインテリジェントなサプライチェーン管理を実現します。 - モジュール単位での柔軟な導入:

サプライチェーン計画、調達、製造、在庫管理、物流、製品ライフサイクル管理といった機能が、独立したモジュールとして提供されています。これにより、企業は自社に必要な機能からスモールスタートで導入し、事業の成長に合わせて段階的に利用範囲を拡大していくことが可能です。この柔軟性は、変化の速いビジネス環境に対応する上で大きなメリットとなります。

どのような企業に向いているか:

変化に迅速に対応できる俊敏性を重視し、最新のデジタル技術を活用してサプライチェーンのレジリエンス(強靭性)を高めたい中堅企業から大企業まで、幅広い層に適しています。特に、自社で大規模なITインフラを管理する負担を避けたい企業や、必要な機能からスモールスタートでDXを始めたい企業におすすめです。

③ FutureStage

提供企業: 株式会社日立システムズ

公式サイト: 株式会社日立システムズ 公式サイト

FutureStageは、株式会社日立システムズが提供する、日本の製造業向けに開発された国産の生産管理・販売管理システム(ERPパッケージ)です。海外製パッケージとは異なり、日本の商習慣や現場のニーズに深く精通している点が大きな特徴です。

主な特徴:

- 日本の製造業に特化した機能:

内示や確定、発注、検収、支払いといった日本特有の商取引の慣行に標準で対応しています。また、個別受注生産、見込み生産、繰返生産など、多様な生産形態に対応できる柔軟性を備えています。「かんばん方式」への対応など、日本の製造現場で求められるきめ細やかな機能が豊富に搭載されています。 - 業種別のテンプレート:

組立加工業、プロセス製造業(化学、食品など)といった業種ごとの特性に対応したテンプレート(ひな形)が用意されています。これにより、ゼロからシステムを構築するのに比べて、導入期間を短縮し、コストを抑えることが可能です。 - 中堅・中小企業向けの価格体系:

大企業向けの海外製ERPと比較して、導入・運用コストを抑えやすい価格設定になっています。クラウド版と、自社でサーバーを管理するオンプレミス版を選択できるなど、企業の規模やIT戦略に合わせた導入形態を選べる点も魅力です。

どのような企業に向いているか:

日本の商習慣にフィットしたシステムを求める中堅・中小の製造業に最適です。特に、海外製パッケージの導入はハードルが高いと感じている企業や、限られた予算と期間の中で、まずは生産管理や販売管理といった中核業務のIT化・効率化を進めたい企業にとって、有力な選択肢となるでしょう。手厚い国内サポート体制を重視する企業にも適しています。

まとめ

本記事では、製造業が直面するサプライチェーンの課題と、DXによる解決策について多角的に解説してきました。最後に、記事全体の要点を振り返ります。

現代の製造業におけるサプライチェーンは、単なるモノの流れではなく、グローバル化、消費者ニーズの多様化、人手不足といった外部環境の変化によって、その管理の重要性が飛躍的に高まっています。しかし、多くの企業では、「ブラックボックス化」「属人化した需要予測」「情報連携の不足」「分断リスク」「環境問題への対応」といった深刻な課題を抱えているのが実情です。

これらの複雑に絡み合った課題を解決し、競争優位を確立するための最も強力な処方箋が、DX(デジタルトランスフォーメーション)の推進です。

- サプライチェーン全体の情報を可視化し、ブラックボックスを解消する。

- AIを活用して需要予測の精度を高め、計画の質を向上させる。

- IoTを活用してリアルタイムな情報共有を実現し、現場とシステムを繋ぐ。

- ロボットを導入して作業を自動化・省人化し、人手不足に対応する。

- SCMシステムを導入して管理を最適化し、改革の実行エンジンとする。

これらのDX施策を通じてサプライチェーン管理(SCM)に戦略的に取り組むことで、企業は「在庫の最適化」「コストの削減」「リードタイムの短縮」「キャッシュフローの改善」といった、経営に直結する絶大なメリットを享受できます。

この壮大な改革を成功させるためには、「スモールスタートで始め、小さな成功を積み重ねる」という現実的なアプローチと、「自社の利益だけでなく、サプライチェーン全体の利益を追求する」という全体最適の視点が不可欠です。

もはや、サプライチェーン改革は一部の先進企業だけのものではありません。変化の激しい時代を生き抜き、持続的な成長を遂げるために、すべての製造業が避けては通れない経営課題です。本記事で得た知見が、貴社のサプライチェーンを見直し、より強靭でスマートな未来を築くための一助となれば幸いです。まずは自社のサプライチェーンのどこに最大の課題があるのかを特定し、その解決に向けた小さな一歩を踏み出してみてはいかがでしょうか。