製造業を取り巻く環境は、グローバルな競争の激化、サプライチェーンの複雑化、顧客ニーズの多様化、さらには労働力不足や技術継承といった課題に直面し、日々刻々と変化しています。このような厳しい環境の中で企業が持続的に成長を遂げるためには、経営資源を最大限に活用し、迅速かつ的確な意思決定を行うことが不可欠です。そのための強力な武器となるのが、製造業に特化した機能を備えたERP(Enterprise Resource Planning)システムです。

この記事では、製造業向けERPの基本的な知識から、導入によって解決できる課題、具体的なメリット・デメリット、そして自社に最適なERPを選ぶための比較ポイントまでを網羅的に解説します。さらに、2024年最新のおすすめERP製品20選を厳選してご紹介し、導入を成功に導くための実践的なコツや、よくある質問にも詳しくお答えします。

ERP導入は企業にとって大きな投資ですが、正しく活用すれば、業務効率化、コスト削減、品質向上、そして経営の高度化を実現し、競争優位性を確立するための強固な基盤となります。この記事が、貴社のERP導入検討の一助となれば幸いです。

目次

製造業向けERPとは

ERP(Enterprise Resource Planning)は、日本語で「企業資源計画」と訳され、企業の持つ「ヒト・モノ・カネ・情報」といった経営資源を統合的に管理し、その最適化を図るためのシステムおよび考え方を指します。会計、人事、販売、購買といった基幹業務を一つのシステムに集約することで、部門間の壁を取り払い、データの一元管理とリアルタイムな情報共有を実現します。

製造業向けERPは、このERPの基本概念を基盤としながら、製造業特有の業務プロセス、すなわち「モノづくり」の現場に深く関わる機能が強化・追加されているのが最大の特徴です。単なる業務の統合に留まらず、生産計画から資材調達、工程管理、品質管理、原価管理、出荷まで、製品が作られて顧客に届くまでの全プロセスをシームレスに連携・管理することを目指します。

一般的なERPとの違い

一般的なERPと製造業向けERPの最も大きな違いは、その機能の焦点が「モノづくりのプロセス」にあるかないかです。

一般的なERPは、主に商社やサービス業など、物理的な「生産」工程を持たない業種で広く利用されており、会計管理、販売管理、購買管理、在庫管理、人事給与管理などが中心的な機能となります。これらの機能はもちろん製造業でも必要不可欠ですが、製造の現場で発生する複雑な業務を管理するには機能が不足しています。

一方、製造業向けERPは、これらの基幹業務機能に加えて、以下のような製造業に特化した機能を標準で搭載、あるいは強力に連携しています。

- 生産管理機能: 製造業の心臓部ともいえる機能です。需要予測や受注情報に基づき、「いつ、何を、どれだけ作るか」を計画する生産計画(MPS: Master Production Schedule)や、その生産計画に必要な部品や原材料の量と時期を算出する資材所要量計画(MRP: Material Requirements Planning)などが含まれます。

- 部品表(BOM: Bill of Materials)管理機能: 一つの製品を製造するために必要な部品や原材料の構成情報を管理します。設計部門が作成するE-BOM(設計部品表)と、製造部門が使用するM-BOM(製造部品表)など、複数のBOMを関連付けて管理できる高度な機能が求められます。

- 工程管理機能: 製造現場での作業指示や進捗状況、設備や人員の負荷状況を管理します。各工程の実績をリアルタイムに収集し、計画との差異を把握することで、納期の遅延や生産のボトルネックを早期に発見できます。

- 原価管理機能: 製造にかかる費用(材料費、労務費、経費)を正確に計算し、製品ごとの原価を把握します。標準原価と実際原価を比較分析することで、コスト削減のポイントを明確にします。

- 品質管理機能: 製品の品質を維持・向上させるための機能です。検査基準の管理、検査実績の記録、不良品の分析、品質クレームの対応履歴などを管理します。

- トレーサビリティ機能: 製品が「いつ、どこで、誰によって、どの部品を使って」作られたのかを追跡可能にする機能です。万が一、製品に不具合が発生した際に、原因究明や影響範囲の特定を迅速に行うために不可欠です。

このように、製造業向けERPは、一般的なERPがカバーする経営管理領域と、モノづくりの現場管理領域を一つのシステムで統合管理できる点に、その本質的な違いがあります。

生産管理システムとの違い

製造業向けERPと混同されやすいシステムに「生産管理システム」があります。両者の違いは、管理する業務範囲の広さにあります。

生産管理システムは、その名の通り「生産」に関連する業務に特化したシステムです。主な機能は、生産計画、工程管理、品質管理、製造実績管理、現品管理など、いわゆる「工場の管理」が中心となります。目的は、生産性の向上、品質の安定、リードタイムの短縮といった、製造現場の最適化にあります。

これに対して、製造業向けERPは、生産管理システムの機能を取り込みつつ、さらに販売、購買、在庫、会計、人事といった企業のすべての基幹業務を統合管理するシステムです。

| 観点 | 生産管理システム | 製造業向けERP |

|---|---|---|

| 主な目的 | 生産現場の最適化(QCD向上) | 企業全体の経営資源の最適化 |

| 管理範囲 | 生産計画、工程、品質、原価など「生産」に関わる領域 | 生産、販売、購買、在庫、会計、人事など「企業全体」の領域 |

| データ連携 | 主に製造現場内で完結。会計や販売システムとは個別連携が必要な場合が多い。 | システム内でデータがリアルタイムに一元化・連携される。 |

| 導入部門 | 主に製造部門、生産管理部門 | 経営層、情報システム部門、経理、営業など全社的な関与が必要 |

例えば、営業部門が受注情報を入力すると、その情報は生産管理システムだけでは完結しません。製造業向けERPであれば、その受注情報がリアルタイムで生産計画に反映され、必要な資材の発注指示が購買部門に自動で連携され、製品が完成すれば出荷指示と売上計上が販売部門と会計部門に連携され、最終的には企業のキャッシュフロー予測にまで繋がっていきます。

このように、生産管理システムが「現場の効率化」という部分最適を目指すのに対し、製造業向けERPは「経営の効率化と高度化」という全体最適を目指すシステムであると言えます。どちらが優れているというわけではなく、企業の課題や目的によって選択すべきシステムは異なります。工場の課題解決に集中したい場合は生産管理システム、全社的な経営課題を解決したい場合はERPが適しているでしょう。

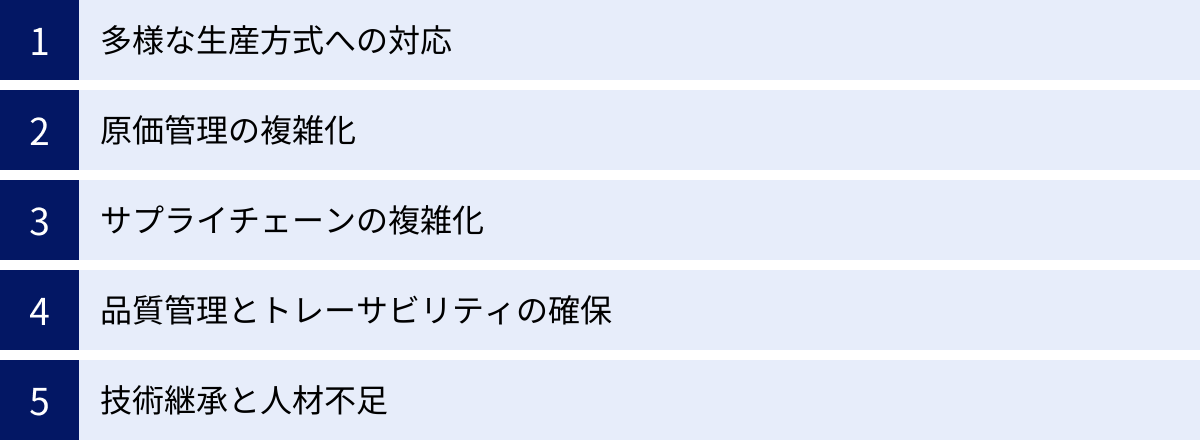

製造業がERPを導入する背景にある課題

現代の製造業は、かつてないほど複雑で変化の激しい事業環境に置かれています。こうした中で、多くの企業が従来の部門ごとに最適化されたシステムや、Excel、手作業による管理に限界を感じており、それがERP導入を検討する大きな動機となっています。ここでは、製造業が抱える代表的な課題と、ERPがその解決にどう貢献するのかを解説します。

多様な生産方式への対応

製造業の生産方式は、大きく分けて以下の種類があります。

- 見込生産(Make to Stock): 市場の需要を予測し、計画的に製品を生産して在庫として保管し、注文に応じて出荷する方式。食品や日用品など、大量生産品に多い。

- 受注生産(Make to Order): 顧客から注文を受けてから製品の生産を開始する方式。産業機械や工作機械など、仕様がある程度決まっている製品に多い。

- 個別受注生産(Engineer to Order): 顧客の要求に応じて、製品の設計から開発、生産までを行う方式。プラント設備や特注の装置など、一品一様の製品に多い。

近年、顧客ニーズの多様化や製品ライフサイクルの短期化に伴い、一社の中でもこれらの複数の生産方式が混在するケースが増えています。例えば、主力製品は見込生産しつつ、特定顧客向けのカスタマイズ品は受注生産で対応するといった具合です。

このような複雑な状況下では、従来のシステムでは対応が困難になります。見込生産では正確な需要予測と在庫管理が、受注生産では受注情報と生産計画の迅速な連携が、個別受注生産では設計情報と製造工程の緊密な連携が、それぞれ重要になります。これらの異なる要件を、部門ごとに分断されたシステムや手作業で管理しようとすると、情報の齟齬やタイムラグが生じ、過剰在庫や欠品、納期遅延といった問題を引き起こしかねません。

製造業向けERPは、多様な生産方式に標準で対応できる柔軟な生産管理モジュールを備えています。これにより、見込生産の需要予測から受注生産の引当、個別受注生産のプロジェクト管理までを一つのシステム上で統合的に管理し、最適な生産計画の立案と実行を支援します。

原価管理の複雑化

「製品を一つ作るのに、本当はいくらかかっているのか」を正確に把握することは、企業の収益性を左右する極めて重要な経営課題です。しかし、製造原価の計算は非常に複雑です。

製造原価は主に、製品を作るために直接使われた材料費、製造に関わった作業員の労務費、そして工場や機械の減価償却費や光熱費などの経費(製造間接費)から構成されます。特に、複数の製品で共通して発生する製造間接費を、どの製品にどれだけ配賦するかは非常に難しい問題です。

さらに、以下のような要因が原価管理を一層複雑にしています。

- グローバル化: 海外からの部品調達や海外工場での生産により、為替レートの変動や輸送費が原価に大きく影響します。

- 原材料価格の変動: 原油や金属などの市況は常に変動しており、仕入れのタイミングによって原価が大きく変わります。

- 製品の多品種少量生産: 生産する製品の種類が増えるほど、製品ごとの正確な原価計算の工数は増大します。

Excelや旧来の会計システムでは、こうした変動要因をリアルタイムに反映した「実際原価」をタイムリーに算出することは困難です。多くの場合、月末や期末にまとめて計算するため、原価が想定を上回っていてもすぐに対策を打つことができません。

ERPを導入することで、原材料の受入時点から製造工程の進捗、完成品の出荷まで、すべてのプロセスで発生したコストをリアルタイムに収集・集計できます。これにより、製品ごと、ロットごと、工程ごとに極めて精度の高い実際原価を、ほぼリアルタイムで把握することが可能になります。計画上の標準原価との差異を即座に分析し、「なぜコストが上がったのか」という原因を迅速に特定して、改善アクションに繋げることができます。

サプライチェーンの複雑化

製品が顧客の手元に届くまでには、原材料や部品の調達、自社工場での生産、物流センターでの保管、そして最終顧客への配送という、長く複雑な連鎖、すなわちサプライチェーンが存在します。企業のグローバル化が進むにつれ、このサプライチェーンは国境を越えて広がり、その管理はますます困難になっています。

サプライヤー、自社の製造拠点、物流パートナー、販売代理店など、多くのプレイヤーが関わる中で、各拠点の在庫状況や生産の進捗、輸送状況といった情報がバラバラに管理されていると、様々な問題が発生します。

- 情報の分断: ある拠点で部品が欠品していても、他の拠点では過剰在庫になっているといった状況(機会損失とコスト増の同時発生)が起こり得ます。

- リードタイムの長期化: 情報伝達の遅れが、そのまま生産や出荷の遅れに繋がり、顧客への納期遅延を引き起こします。

- リスク対応の遅れ: 近年頻発する自然災害、感染症のパンデミック、地政学的リスクなどによって特定の地域のサプライヤーからの供給が途絶えた場合、代替調達先の確保や生産計画の変更といった対応が遅れ、事業継続に深刻な影響を及ぼす可能性があります。

これらの課題を解決するには、サプライチェーン全体を可視化し、一元的に管理する仕組みが不可欠です。ERPは、自社内だけでなく、サプライヤーや委託先工場、物流業者ともデータを連携させることで、サプライチェーン全体の情報をリアルタイムに把握する基盤となります。需要の変動に応じて各拠点の生産計画や在庫量を動的に調整したり、供給リスクを早期に検知して代替案を実行したりするなど、サプライチェーン全体の最適化と強靭化(レジリエンス向上)を実現します。

品質管理とトレーサビリティの確保

製造業にとって、製品の品質は企業の生命線です。ひとたび品質問題が発生すれば、大規模なリコールによる経済的損失はもちろん、企業のブランドイメージや社会的信用を大きく損なうことになります。特に、自動車、医薬品、食品など、人命や健康に直接関わる製品を扱う業界では、極めて厳格な品質管理が求められます。

この品質管理において近年、特に重要視されているのがトレーサビリティです。トレーサビリティとは、製品やその部品が「いつ、どこで、誰によって、どのように作られたか」を追跡できる状態にしておくことを指します。

もし、製品に不具合が見つかった場合、トレーサビリティが確保されていれば、

- どのロットの、どの原材料や部品が原因だったのか?

- どの製造ラインの、どの工程に問題があったのか?

- 同じ原因を持つ可能性のある製品は、他にどれだけあり、どこに出荷されたのか?

を迅速に特定できます。これにより、リコールの対象範囲を最小限に抑え、原因究明と再発防止策を的確に行うことができます。

しかし、このトレーサビリティを紙の帳票やExcelで管理するのは、膨大な手間がかかる上に、記録ミスや紛失のリスクも伴います。

製造業向けERPは、原材料の受入から各製造工程、検査、出荷までのすべての情報をロット番号やシリアル番号に紐づけてデータベースに記録します。これにより、製品から原材料への「トレースバック(遡り調査)」と、原材料から製品への「トレースフォワード(追跡調査)」を、瞬時に行うことが可能になります。これは、品質保証体制を強化し、顧客や社会からの信頼を獲得する上で、極めて強力な武器となります。

技術継承と人材不足

多くの製造業が直面している深刻な問題が、熟練技術者の高齢化と、それに伴う技術・ノウハウの継承問題、そして若手人材の確保難です。

長年の経験を通じて培われた「匠の技」や「暗黙知」は、特定の個人に依存しているケースが少なくありません。これらの貴重なノウハウが、マニュアル化・データ化されることなく、熟練者の退職と共に失われてしまうことは、企業の競争力にとって大きな損失です。

また、少子高齢化を背景とした労働人口の減少により、製造現場では人手不足が慢性化しています。少ない人員でこれまでと同等、あるいはそれ以上の生産性や品質を維持していくためには、業務の効率化と標準化が急務となります。

このような課題に対し、ERPは直接的に技術を伝承するわけではありませんが、間接的に大きく貢献できます。

ERPを導入する過程で、既存の業務プロセスを標準化し、誰が作業しても同じ品質の結果が出せるような仕組みを構築します。例えば、これまで熟練者の勘に頼っていた部品の選定や機械の段取り替えの手順を、ERPのマスターデータや作業指示書に登録することで、経験の浅い作業員でも一定のレベルで作業を行えるようになります。

また、製造実績データや品質検査データをERPに蓄積・分析することで、これまで見えなかった問題点や改善のヒントを発見し、組織全体のノウハウとして共有することも可能です。ERPは、属人化しがちな情報を形式知化し、組織の知的資産として蓄積・活用するためのプラットフォームとしての役割を果たし、技術継承と人材不足という構造的な課題への対応を支援します。

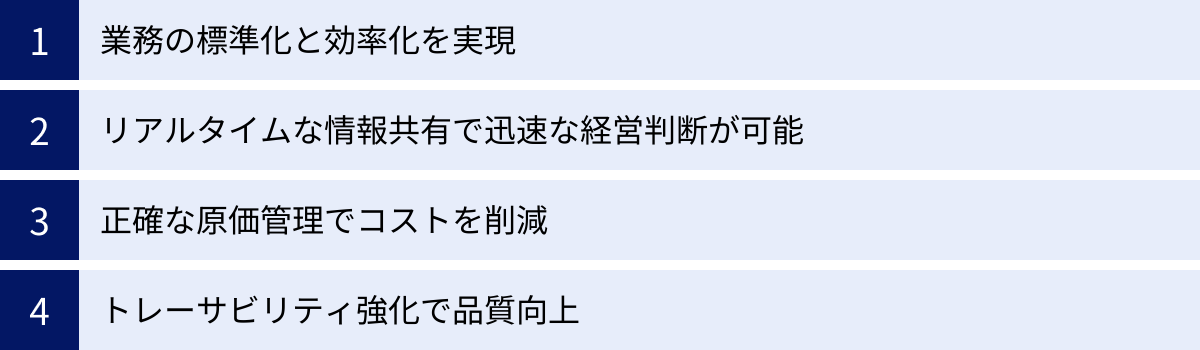

製造業にERPを導入する4つのメリット

製造業がERPを導入することは、単なるシステム刷新に留まらず、企業経営そのものを変革するポテンシャルを秘めています。ここでは、ERP導入によって得られる具体的なメリットを4つの主要な側面に分けて詳しく解説します。

① 業務の標準化と効率化を実現できる

多くの企業では、部門ごとに異なる業務プロセスやルールが存在し、それぞれが独自のシステムやExcelファイルで情報を管理している「サイロ化」の状態に陥っています。このような状況は、様々な非効率を生み出します。

- 二重入力・三重入力の発生: 営業部門が受注情報を販売管理システムに入力し、生産管理部門が同じ情報を生産計画システムに再入力し、経理部門が請求書発行のためにまた入力する、といった無駄な作業が発生します。

- 情報の不整合: 各部門が持つデータの鮮度や粒度が異なるため、「どの情報が正しいのか」が分からなくなり、確認や修正に多大な時間を要します。

- 属人化の進行: 特定の担当者しか分からない複雑な業務フローやExcelマクロが生まれ、その担当者が不在だと業務が滞るリスクが高まります。

ERPを導入すると、全社で統一されたデータベースと業務プロセスが基盤となります。これは、企業の「標準的な仕事のやり方」をシステムに組み込むことを意味します。例えば、受注から生産、出荷、請求までの一連の流れがシステム上でシームレスに連携されるため、手作業によるデータの再入力は不要になります。

この業務の標準化とそれに伴う自動化は、以下のような効果をもたらします。

- 業務時間の短縮: 定型的な入力作業や転記作業、帳票作成といったノンコア業務から従業員を解放し、より付加価値の高い創造的な業務に集中させることができます。

- ヒューマンエラーの削減: 手作業が減ることで、入力ミスや転記ミスといった人為的なエラーが劇的に減少し、データの正確性が向上します。

- 内部統制の強化: 全ての業務がシステム上の決められたルールと手順に従って実行され、その操作履歴が記録されるため、不正の防止や監査対応の効率化に繋がります。業務の透明性が高まり、ガバナンスが強化されます。

結果として、企業全体の業務効率が向上し、生産性の向上に大きく貢献します。

② リアルタイムな情報共有で迅速な経営判断が可能になる

従来の分断されたシステム環境では、経営者が全社の状況を正確に把握するためには、各部門から報告書やデータを集め、それらを集計・加工する必要がありました。このプロセスには時間がかかり、経営者が手にする情報は、数日前あるいは数週間前の「過去のデータ」になってしまっていることが少なくありませんでした。変化の激しい現代のビジネス環境において、過去のデータに基づいた意思決定は、大きな機会損失や経営リスクに繋がります。

ERPの最大のメリットの一つは、企業内に散在するあらゆる情報を一つのデータベースに統合し、リアルタイムに可視化できることです。

- 販売情報: 最新の受注状況、販売実績、見込み客の動向

- 生産情報: 各工場の生産進捗、稼働状況、在庫レベル

- 購買情報: 原材料の在庫、発注状況、納期

- 財務情報: 売上、利益、キャッシュフローの状況

これらの情報が、経営ダッシュボードなどを通じて、いつでも、どこからでも、正確な数値として把握できるようになります。これにより、経営層は「今、会社で何が起こっているのか」を直感的に理解し、データに基づいた(データドリブンな)迅速かつ的確な意思決定を行えるようになります。

例えば、特定の製品の受注が急増したことをリアルタイムで察知すれば、即座に生産計画を調整し、必要な部品を追加発注するといった対応が可能です。逆に、為替の急変で輸入部品のコストが上昇したことを把握すれば、販売価格の見直しや代替調達先の検討を素早く開始できます。

このように、ERPは経営の「コックピット」としての役割を果たし、市場の変化や社内の問題に即座に対応できる俊敏な(アジャイルな)経営を実現するための不可欠な基盤となります。

③ 正確な原価管理でコストを削減できる

「メリット②」でも触れましたが、製造業における正確な原価把握は、収益性向上のための最重要課題です。しかし、従来の管理方法では、製品ごとの正確な原価をタイムリーに把握することは非常に困難でした。

どんぶり勘定で原価を計算していると、

- 実は赤字になっている製品を売り続けてしまう。

- 本来もっと利益を出せるはずの製品を、安すぎる価格で販売してしまう。

- コスト削減努力が、実際にどれだけ原価低減に繋がったのかを定量的に評価できない。

といった問題が生じます。

ERPを導入することで、原価計算の精度とスピードが飛躍的に向上します。ERPは、購買システムから材料の仕入価格を、人事システムから作業員の労務費を、生産管理システムから各工程での作業時間や機械の稼働時間を、それぞれ自動で収集します。そして、これらのデータを基に、あらかじめ設定された配賦基準に従って製造間接費を割り振り、製品ごと、ロットごとに極めて正確な「実際原価」を算出します。

この精緻な原価情報は、様々な経営改善のアクションに繋がります。

- 不採算製品の特定と対策: 原価割れしている製品や利益率の低い製品を特定し、値上げ交渉、設計変更によるコストダウン(VE/VA)、あるいは生産中止といった戦略的な判断を下すことができます。

- コスト削減施策の効果測定: 例えば、特定の部品をより安価なものに変更した場合、その施策が製品原価にどれだけ影響したかを正確に測定し、評価することができます。

- 適正な価格設定: 正確な原価に、目標とする利益を上乗せすることで、戦略的で根拠のある価格設定が可能になります。

このように、ERPによる正確な原価管理は、感覚的な経営から脱却し、利益を最大化するための具体的な打ち手を導き出す羅針盤となります。

④ トレーサビリティを強化し品質を向上できる

顧客の品質に対する要求は年々高まっており、万が一の製品不具合への対応は、企業の存続を左右する重要なリスク管理項目です。特にグローバル市場でビジネスを展開する場合、各国の規制や規格(例:ISO9001)への準拠が求められ、その中でトレーサビリティの確保は必須要件となっています。

紙やExcelによる手作業での履歴管理では、情報の追跡に膨大な時間がかかるだけでなく、記録の漏れや改ざんのリスクも排除できません。

製造業向けERPは、製品のライフサイクル全体にわたる情報を一元的に管理することで、強力なトレーサビリティ体制を構築します。

原材料の受入時に付与されたロット番号は、製造工程を経て半製品、そして最終製品へと引き継がれていきます。どのロットの原材料が、どの製造指示書に基づいて、いつ、どの設備で、誰によって加工され、どの製品になったのか、という情報がすべてシステム上に記録されます。

この電子化・自動化されたトレーサビリティにより、以下のようなメリットが生まれます。

- 迅速な原因究明と影響範囲の特定: 不具合が発生した製品のシリアル番号やロット番号から、関連するすべての製造履歴を瞬時に検索できます。これにより、原因となった工程や原材料を素早く特定し、同じロットの原材料を使用した他の製品がどこに出荷されたかを正確に把握できるため、リコールの対象を最小限に食い止め、迅速な対応が可能になります。

- 品質データの分析と予防保全: ERPに蓄積された品質検査データや製造実績データを分析することで、特定の工程や設備で不良が発生しやすい傾向などを発見できます。この分析結果に基づき、プロセスの改善や設備の予防保全を行うことで、品質問題を未然に防ぎ、製品全体の品質レベルを向上させることができます。

- 顧客からの信頼獲得: 堅牢なトレーサビリティ体制を構築していることは、品質保証能力の高さの証明となり、顧客や取引先からの信頼を高めることに繋がります。これは、新たな取引を獲得する上での強力なアピールポイントにもなります。

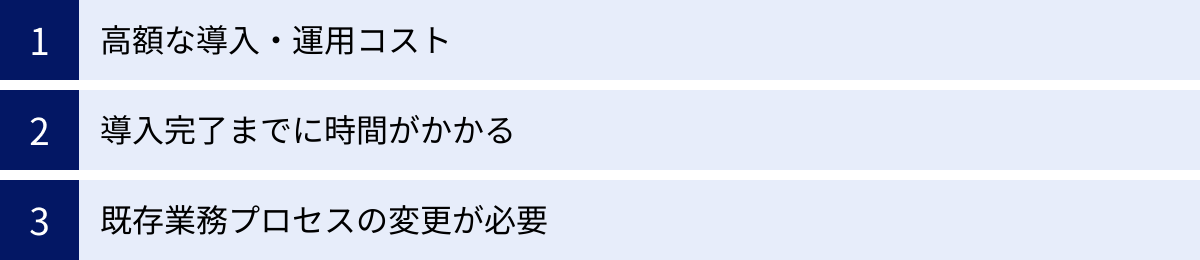

製造業向けERP導入の3つのデメリット

ERP導入は企業に多大なメリットをもたらす一方で、決して簡単ではない大規模なプロジェクトです。導入を成功させるためには、そのメリットだけでなく、潜在的なデメリットやリスクを事前に正しく理解し、対策を講じることが不可欠です。ここでは、ERP導入に伴う主な3つのデメリットについて解説します。

① 高額な導入・運用コストがかかる

ERP導入における最大のハードルの一つが、高額なコストです。ERPプロジェクトにかかる費用は、単なるソフトウェアの購入費用だけではありません。大きく分けて、導入時にかかる「初期費用(イニシャルコスト)」と、導入後に継続的に発生する「運用費用(ランニングコスト)」があります。

【主な初期費用】

- ソフトウェアライセンス費用: ERPソフトウェアを使用する権利の対価です。ユーザー数や利用する機能モジュールによって価格が変動します。オンプレミス型では一括購入、クラウド型では月額・年額のサブスクリプション形式が一般的です。

- ハードウェア費用: オンプレミス型で導入する場合に必要な、サーバーやネットワーク機器などの購入費用です。

- 導入コンサルティング・開発費用: 自社の業務要件に合わせてERPを設計・設定(パラメータ設定)したり、不足する機能を個別開発(カスタマイズ、アドオン開発)したりするための、ITベンダーやコンサルタントに支払う費用です。プロジェクト全体の費用の中で最も大きな割合を占めることが多く、プロジェクトの規模や難易度によって大きく変動します。

- データ移行費用: 既存のシステムから顧客情報や製品マスタなどのデータを抽出し、新しいERPシステムに投入するための費用です。

【主な運用費用】

- 保守・サポート費用: ソフトウェアのバグ修正、問い合わせ対応、法改正に伴うアップデートなどのための年間保守契約料です。一般的にライセンス費用の15%~20%程度が相場とされています。

- インフラ運用・管理費用: オンプレミス型の場合、サーバーの維持管理費、電気代、設置スペースの費用、管理担当者の人件費などがかかります。

- バージョンアップ費用: 数年ごとに行われる大規模なバージョンアップに対応するための追加費用です。

これらの費用を合計すると、中小企業向けのクラウド型ERPでも数百万円から、大企業向けのオンプレミス型ERPでは数千万円から数億円規模の投資になることも珍しくありません。この大きな投資を回収するためには、後述する費用対効果の慎重な試算が不可欠です。

② 導入完了までに時間がかかる

ERP導入は、単にソフトウェアをインストールして終わり、というわけにはいきません。現状の業務を分析し、新しい業務プロセスを設計し、システムをそれに合わせて構築・テストし、全従業員が使えるように教育するといった、多くのフェーズを経る長期的なプロジェクトになります。

一般的な導入プロジェクトのステップと期間の目安は以下の通りです。

- 企画・構想フェーズ(1~3ヶ月): 導入目的の明確化、費用対効果の試算、RFP(提案依頼書)の作成、ERP製品・ベンダーの選定など。

- 要件定義フェーズ(2~6ヶ月): 現状の業務(As-Is)を分析し、ERP導入後の理想の業務(To-Be)を定義します。必要な機能を洗い出し、フィット&ギャップ分析(標準機能で対応できる部分とカスタマイズが必要な部分の整理)を行います。

- 設計・開発フェーズ(3~12ヶ月以上): 要件定義に基づき、システムの詳細な設計、パラメータ設定、カスタマイズやアドオンの開発、外部システムとの連携インターフェースの開発などを行います。

- テスト・移行フェーズ(2~6ヶ月): 開発したシステムが要件通りに動作するかをテストします。その後、旧システムからデータを移行し、本番稼働に向けたリハーサルを行います。

- 導入・教育フェーズ(1~3ヶ月): 実際にシステムを本番稼働させます。同時に、全利用部門の従業員に対して操作研修などを実施します。

このように、すべてのプロセスが順調に進んだとしても、導入完了までには短くても半年、大規模なプロジェクトでは1年半から数年を要することもあります。

この間、プロジェクトメンバーは通常業務と並行してプロジェクト作業を行う必要があり、大きな負担がかかります。また、プロジェクトが長期化すればするほど、市場環境や社内事情が変化し、当初の要件が陳腐化してしまうリスクもあります。計画段階で現実的なスケジュールを設定し、進捗を厳密に管理することが極めて重要です。

③ 既存の業務プロセスの変更が必要になる

ERP導入が失敗する最も一般的な原因の一つが、現場の抵抗です。なぜなら、ERP導入は多くの場合、長年慣れ親しんだ仕事のやり方を根本から変えることを従業員に要求するからです。これをBPR(Business Process Re-engineering:業務プロセス改革)と呼びます。

ERPは、世界中の優良企業のベストプラクティス(最も効率的で優れた業務プロセス)を標準機能として組み込んでいます。そのため、ERPの効果を最大限に引き出すためには、自社の業務をERPの標準的なプロセスに合わせることが基本となります。

しかし、現場の従業員にとっては、

- 「今までこのやり方で問題なかったのに、なぜ変える必要があるのか?」

- 「新しいシステムは操作が複雑で、かえって仕事が増えるのではないか?」

- 「自分の仕事やノウハウがシステムに奪われてしまうのではないか?」

といった反発や不安が生まれがちです。

この抵抗を無視してトップダウンで導入を強行すると、システムが導入されても実際には使われなかったり、旧来のExcel管理と二重で運用されたりして、ERPが「高価な置物」と化してしまうリスクがあります。

このデメリットを乗り越えるためには、

- 導入目的の丁寧な説明: 「なぜ改革が必要なのか」「新しいシステムが会社と従業員にどのようなメリットをもたらすのか」を経営層が自らの言葉で繰り返し説明し、共感を得る努力が不可欠です。

- 現場の巻き込み: 企画段階から各部門のキーパーソンをプロジェクトに参加させ、新しい業務プロセスの設計に当事者として関わってもらうことで、納得感を醸成します。

- 十分な教育とサポート: 新しいシステムや業務フローに対する不安を払拭するため、十分なトレーニング期間を設け、導入後も気軽に質問できるヘルプデスクなどのサポート体制を整えることが重要です。

ERP導入は技術的なプロジェクトであると同時に、組織文化や人の意識を変える「改革プロジェクト」であるという認識を持つことが、成功への鍵となります。

【比較表】製造業向けERPおすすめ20選

以下に、本記事で紹介する製造業向けERP20製品の概要を比較表としてまとめました。各製品の詳細な特徴は、この後のセクションで解説します。自社の業種や規模、生産方式に合いそうな製品を見つけるための参考にしてください。

| 製品名 | 提供企業 | 得意な業種・生産方式 | 導入形態 | 特徴 |

|---|---|---|---|---|

| GRANDIT | GRANDITコンソーシアム | 組立加工、プロセス製造など広範 | クラウド / オンプレミス | 国産統合型ERP。日本の商習慣への適合性と高い柔軟性。 |

| GLOVIA iZ | 富士通Japan株式会社 | 組立加工、プロセス、プロジェクト型 | クラウド / オンプレミス | 会計と生産管理に強み。豊富な業種別テンプレート。 |

| mcframe | ビジネスエンジニアリング株式会社 | 組立加工、プロセス、配合、素材など | クラウド / オンプレミス | 生産・原価管理に特化。柔軟なカスタマイズ性。 |

| FutureStage | 株式会社日立システムズ | 組立加工、プロセス、アパレルなど | クラウド / オンプレミス | 中堅・中小企業向け。業種別ソリューションが豊富。 |

| OBIC7 | 株式会社オービック | 幅広い業種に対応 | クラウド / オンプレミス | 会計から生産までワンストップ。自社開発・直接販売。 |

| Oracle NetSuite | 日本オラクル株式会社 | 組立加工、ハイテク、小売など | クラウド | クラウドネイティブERP。グローバル展開、多言語・多通貨対応。 |

| SAP S/4HANA Cloud | SAPジャパン株式会社 | あらゆる製造業 | クラウド / オンプレミス | ERPのグローバルスタンダード。インメモリDBによる高速処理。 |

| Microsoft Dynamics 365 | 日本マイクロソフト株式会社 | 組立加工、プロセス、流通など | クラウド / オンプレミス | Office製品との親和性。CRMとERPの統合プラットフォーム。 |

| ProActive E² | SCSK株式会社 | 組立加工、プロセス製造 | クラウド / オンプレミス | 国産ERP。法改正への迅速な対応と高い操作性。 |

| i-PROWシリーズ | 株式会社アイ・ティー・ワン | プロセス製造(化学、食品など) | オンプレミス | プロセス産業に特化。配合管理やロット管理に強み。 |

| rBOM | 株式会社大塚商会 | 個別受注生産、多品種少量生産 | クラウド / オンプレミス | 生産管理と販売管理を統合。部品表(BOM)中心の設計。 |

| TECHSシリーズ | 株式会社テクノア | 個別受注生産、多品種少量生産 | クラウド / オンプレミス | 中小の部品加工業に特化。工程管理と原価管理に強み。 |

| atWill Template | 株式会社SCSK | 組立加工、自動車部品など | クラウド / オンプレミス | ノーコード/ローコード開発基盤。柔軟なカスタマイズ。 |

| GEN | GEN株式会社 | 個別受注生産、多品種少量生産 | クラウド | 中小製造業向けクラウドERP。月額制で低コスト。 |

| CORE Plus NEO | 株式会社コア | 組立加工、電子部品など | クラウド / オンプレミス | 中堅・中小企業向け。必要な機能を選択できる構成。 |

| Factory-ONE 電脳工場MF | 株式会社エクス | 組立加工、部品加工 | クラウド / オンプレミス | 中小製造業向け。30年以上の実績を持つ生産管理がベース。 |

| AMMIC/NetP | 株式会社アミック | プロセス製造(食品、化学、医薬) | クラウド / オンプレミス | プロセス産業向け生産管理。需要予測・需給計画に強み。 |

| Stravis | 株式会社電通国際情報サービス(ISID) | – (連結会計に特化) | クラウド / オンプレミス | 連結会計・管理会計システム。グローバル経営管理を支援。 |

| Infor CloudSuite Industrial | インフォアジャパン株式会社 | 組立加工、ハイテク、自動車部品 | クラウド / オンプレミス | 特定業種に特化したクラウドERP。多品種少量生産に対応。 |

| IFS Cloud | IFSジャパン株式会社 | 航空宇宙・防衛、エネルギー、建設など | クラウド | 設備資産管理(EAM)やサービス管理に強みを持つERP。 |

注:各製品の情報は2024年6月時点の公式サイト等に基づいています。最新の情報は各提供企業の公式サイトをご確認ください。

製造業向けERPおすすめ20選

ここでは、国内外の主要な製造業向けERP製品20選について、それぞれの特徴や強みを解説します。自社の課題や目的に最も合致する製品を見つけるための参考にしてください。

① GRANDIT

GRANDIT(グランディット)は、複数の国産IT企業が参加する「GRANDITコンソーシアム」によって開発・提供されている純国産の統合ERPです。日本の商習慣や法制度に深く精通しており、特に会計、人事給与といったバックオフィス業務の適合性が高いのが特徴です。製造業向けには、組立加工からプロセス製造まで幅広く対応する生産管理モジュールを備え、見込生産、受注生産の両方に対応可能です。ユーザー企業の声を反映しながら進化を続ける「コンソーシアム方式」により、時代に即した機能拡張が期待できる点も魅力です。(参照:GRANDIT株式会社 公式サイト)

② GLOVIA iZ

GLOVIA iZ(グロービア アイズ)は、富士通Japan株式会社が提供するERPソリューションです。長年の実績に裏打ちされた会計モジュールと、日本の製造業の現場ノウハウが凝縮された生産管理モジュールに強みを持ちます。特に、組立加工、プロセス製造、プロジェクト型生産など、多岐にわたる生産方式に対応する業種別テンプレートが豊富に用意されており、自社の業態に合わせたスムーズな導入が可能です。クラウド、オンプレミスの両形態に対応し、企業の成長に合わせた柔軟な拡張性も備えています。(参照:富士通Japan株式会社 公式サイト)

③ mcframe

mcframe(エムシーフレーム)は、ビジネスエンジニアリング株式会社(B-EN-G)が開発・提供する、ものづくりに特化したERPパッケージです。特に生産管理、販売管理、原価管理の機能に強みを持ち、組立加工業から化学・食品などのプロセス産業まで、日本の製造業の複雑な要求に応えるきめ細やかな機能を備えています。フレームワーク構造を採用しており、企業の独自要件に合わせた柔軟なカスタマイズが容易である点が高く評価されています。原価管理においては、詳細なシミュレーション機能なども充実しています。(参照:ビジネスエンジニアリング株式会社 公式サイト)

④ FutureStage

FutureStage(フューチャーステージ)は、株式会社日立システムズが提供する、中堅・中小企業向けの基幹業務ソリューションです。製造業、卸売業、小売業など、特定の業種に特化したテンプレートが多数用意されているのが最大の特徴です。製造業向けには、組立加工業向けの「製造業向け生産管理システム」や、化学・食品業界向けの「プロセス製造業向け生産管理システム」などがあり、業界特有の商習慣や管理手法に標準で対応できます。長年の導入実績に裏打ちされたノウハウで、企業の成長を支援します。(参照:株式会社日立システムズ 公式サイト)

⑤ OBIC7

OBIC7(オービックセブン)は、株式会社オービックが自社開発し、直接販売・導入・サポートまでを一貫して手掛けるERPソリューションです。会計情報を核として、生産、販売、人事、給与といったすべての業務がシームレスに連携する「ワンストップ・ソリューション」を標榜しています。業種・業務を問わず、あらゆる企業にフィットする柔軟性と拡張性が特徴で、製造業においても多様な生産形態に対応可能です。導入から運用まで一貫したサポートを受けられる安心感も大きな魅力です。(参照:株式会社オービック 公式サイト)

⑥ Oracle NetSuite

Oracle NetSuite(オラクル ネットスイート)は、世界中で利用されているクラウドネイティブなERPです。最初からクラウドで利用されることを前提に設計されており、単一のプラットフォームでERP、CRM、Eコマースなどの機能を提供します。製造業向けには、生産管理、サプライチェーン管理、品質管理などの機能を網羅。特に、多言語、多通貨、各国の税制に標準で対応しているため、海外に拠点を持つ企業や、これからグローバル展開を目指す企業にとって強力な選択肢となります。(参照:日本オラクル株式会社 公式サイト)

⑦ SAP S/4HANA Cloud

SAP S/4HANA Cloud(エスエーピー エスフォーハナ クラウド)は、ERP市場のグローバルリーダーであるSAP社が提供する次世代ERPです。超高速なインメモリデータベース「SAP HANA」を基盤としており、膨大なデータをリアルタイムに処理・分析できるのが最大の特徴です。世界の優良企業のベストプラクティスが凝縮されており、業務プロセスの標準化と高度化を目指す企業に適しています。AIや機械学習といった最新技術も積極的に取り入れられており、データドリブンな経営変革を強力に推進します。(参照:SAPジャパン株式会社 公式サイト)

⑧ Microsoft Dynamics 365

Microsoft Dynamics 365(マイクロソフト ダイナミクス 365)は、日本マイクロソフト株式会社が提供するクラウドベースのビジネスアプリケーション群です。ERP機能(Finance, Supply Chain Managementなど)とCRM機能(Sales, Customer Serviceなど)が統合されており、顧客接点からバックオフィスまで一気通貫で業務を連携できます。ExcelやOutlookといった普段使い慣れたOffice製品との親和性が非常に高く、直感的な操作が可能です。企業のニーズに合わせて必要なアプリケーションを選択・追加できる柔軟性も魅力です。(参照:日本マイクロソフト株式会社 公式サイト)

⑨ ProActive E²

ProActive E²(プロアクティブ イーツー)は、SCSK株式会社が開発・提供する純国産のERPパッケージです。会計、人事給与、販売、購買、資産管理といった基幹業務を網羅し、特に法改正への迅速な対応と、経理担当者などの現場ユーザーが使いやすい操作性に定評があります。製造業向けには、外部の生産管理システムとシームレスに連携させることで、ものづくりの現場から経営管理までを繋ぐソリューションを提供しています。クラウドでの提供も可能で、企業のITインフラ戦略に合わせた導入が可能です。(参照:SCSK株式会社 公式サイト)

⑩ i-PROWシリーズ

i-PROW(アイプロウ)シリーズは、株式会社アイ・ティー・ワンが提供する、化学、薬品、食品といったプロセス製造業に特化した生産管理・原価管理パッケージです。配合やレシピ管理、ロットトレース、品質管理、複雑な原価計算(連産品・副産物など)といったプロセス産業特有の要件に深く対応しているのが最大の特徴です。業界の深い知見に基づいて設計されており、痒い所に手が届く機能が豊富に盛り込まれています。(参照:株式会社アイ・ティー・ワン 公式サイト)

⑪ rBOM

rBOM(アールボム)は、株式会社大塚商会が提供する、個別受注生産や多品種少量生産を行う組立加工業向けに開発された生産・販売管理システムです。製品の設計情報である部品表(BOM)を中心に、設計、購買、製造、原価、販売といった業務を連携させるユニークな設計思想を持っています。設計変更に強く、見積から受注、手配、製造、出荷、請求までの一連の業務を効率化することに長けています。(参照:株式会社大塚商会 公式サイト)

⑫ TECHSシリーズ

TECHS(テックス)シリーズは、株式会社テクノアが提供する、主に中小の個別受注型部品加工業に特化した生産管理システムです。全国で多数の導入実績を持ち、「儲かる仕組みづくり」をコンセプトに、見積、受注、工程管理、発注、在庫、売上、原価管理までをカバーします。特に、図面や加工指示書などの関連情報を一元管理できる点や、工程ごとの負荷状況を可視化する機能が充実しており、現場の効率化と正確な原価把握に貢献します。(参照:株式会社テクノア 公式サイト)

⑬ atWill Template

atWill Template(アットウィル テンプレート)は、SCSK株式会社が提供する、ノーコード/ローコード開発基盤「atWill」上で構築された業務テンプレート群です。製造業向けには、組立加工業向けの生産管理テンプレートなどが用意されています。最大の特徴は、テンプレートをベースとしながら、プログラミング知識がなくてもドラッグ&ドロップなどの直感的な操作で、自社の業務に合わせて画面や機能を柔軟にカスタマイズできる点です。これにより、パッケージの制約とフルスクラッチ開発のコスト・期間という課題を解決します。(参照:SCSK株式会社 公式サイト)

⑭ GEN

GEN(ジェン)は、GEN株式会社が提供する、中小製造業に特化したクラウドERPです。月額制のサブスクリプションモデルで提供されており、サーバーなどの初期投資が不要なため、低コストで導入できるのが大きな魅力です。見積、受注、生産、在庫、出荷、請求といった製造業の基幹業務をシンプルかつ直感的なインターフェースで管理できます。「町工場から生まれた」という背景を持ち、現場目線での使いやすさが追求されています。(参照:GEN株式会社 公式サイト)

⑮ CORE Plus NEO

CORE Plus NEO(コアプラスネオ)は、株式会社コアが提供する、中堅・中小の組立加工業や電子部品製造業向けの生産管理システムです。販売、生産、購買、在庫といった基幹業務をカバーし、企業の規模やニーズに合わせて必要な機能を組み合わせて導入できる柔軟な構成が特徴です。多言語(日・英・中)に対応しており、海外に生産拠点を持つ企業でも利用可能です。長年の実績に裏打ちされた安定性と信頼性も強みです。(参照:株式会社コア 公式サイト)

⑯ Factory-ONE 電脳工場MF

Factory-ONE 電脳工場MFは、株式会社エクスが提供する、中小製造業向けの生産管理パッケージです。30年以上にわたるロングセラー製品であり、日本の製造現場で培われた豊富なノウハウが凝縮されています。MRP(資材所要量計画)を核とした本格的な生産管理機能を備え、見込生産から受注生産まで幅広く対応。オプション機能も豊富で、企業の成長に合わせてシステムを拡張していくことが可能です。(参照:株式会社エクス 公式サイト)

⑰ AMMIC/NetP

AMMIC/NetP(アミック ネットピー)は、株式会社アミックが提供する、プロセス産業(食品、化学、医薬品など)向けのサプライチェーン計画ソリューションです。厳密には生産管理の中でも特に需要予測や需給計画、生産スケジューリングといった計画系業務(APS: Advanced Planning and Scheduling)に特化していますが、多くのERPと連携して利用されます。複雑な制約条件を考慮した最適な生産計画を自動で立案し、在庫の最適化や生産効率の向上に貢献します。(参照:株式会社アミック 公式サイト)

⑱ Stravis

Stravis(ストラビス)は、株式会社電通国際情報サービス(ISID)が提供する、グループ経営管理・連結会計ソリューションです。単体のERPというよりは、複数のERPから収集したデータを基に、グループ全体の連結決算や管理会計、経営分析を行うことに特化しています。海外拠点を含むグループ全体の経営状況をリアルタイムに可視化し、グローバルレベルでの迅速な意思決定を支援します。多くの大手企業グループで導入実績があります。(参照:株式会社電通国際情報サービス 公式サイト)

⑲ Infor CloudSuite Industrial (SyteLine)

Infor CloudSuite Industrial(インフォア クラウドスイート インダストリアル)は、インフォアジャパン株式会社が提供する、組立加工業やハイテク産業など、特定の業種に特化したクラウドERPです。旧製品名は「SyteLine」。多品種少量生産や受注生産といった複雑な生産形態に強みを持ち、柔軟な生産計画機能や詳細な原価管理機能を提供します。業界特有のニーズがあらかじめ組み込まれているため、大規模なカスタマイズを抑制し、短期間での導入が可能です。(参照:インフォアジャパン株式会社 公式サイト)

⑳ IFS Cloud

IFS Cloud(アイエフエス クラウド)は、IFSジャパン株式会社が提供する、製造業、航空宇宙・防衛産業、エネルギー産業、建設業といった、設備資産集約型の産業に強みを持つERPです。一般的なERP機能に加え、設備資産管理(EAM)やフィールドサービス管理(FSM)の機能が同一プラットフォーム上に統合されているのが最大の特徴です。製品の製造から、販売後の保守・メンテナンスサービスまで、製品のライフサイクル全体を一元管理することを目指す企業に適しています。(参照:IFSジャパン株式会社 公式サイト)

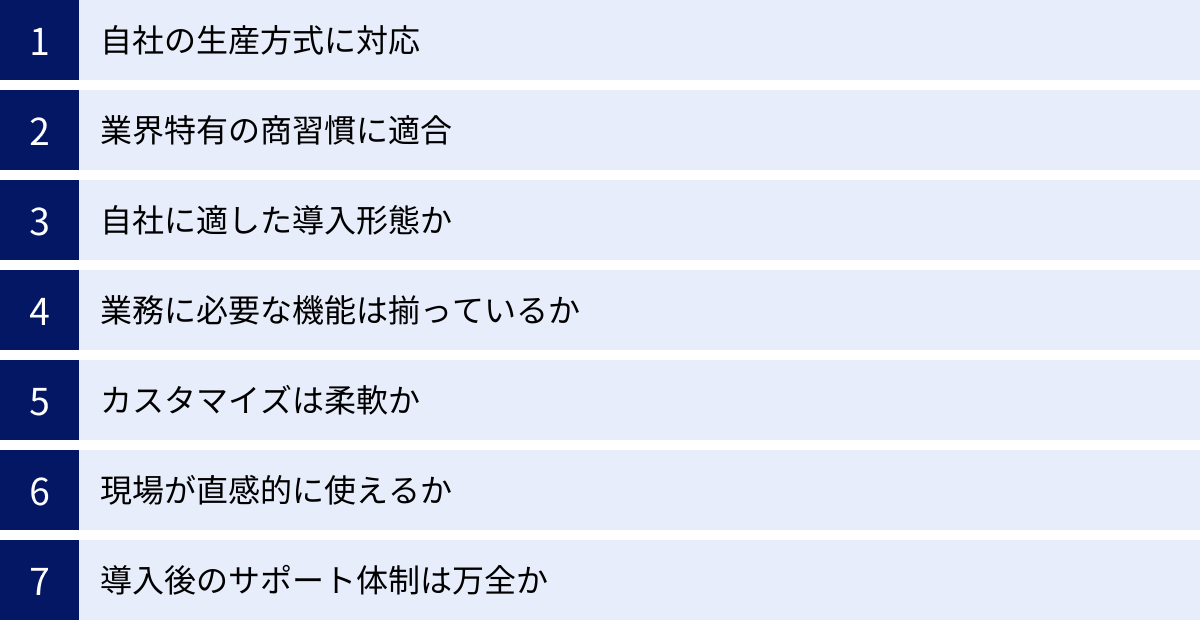

失敗しない!製造業向けERPの選び方7つのポイント

数多くのERP製品の中から、自社に最適な一つを選び出すことは非常に重要かつ困難な作業です。高価な買い物で失敗しないために、どのような観点で製品を比較・検討すれば良いのでしょうか。ここでは、製造業向けERPを選ぶ上で特に重要な7つのポイントを解説します。

① 自社の生産方式に対応しているか

製造業と一括りに言っても、その生産方式は多岐にわたります。

- 見込生産(MTS): 需要予測に基づき計画的に生産

- 受注組立生産(ATO): 部品や半製品を在庫として持ち、受注後に最終組立

- 受注生産(MTO): 受注後に原材料を手配し生産

- 個別受注生産(ETO): 受注後に設計から開始

自社の主力となる生産方式はどれか、また将来的にはどのような生産方式を取り入れていきたいかを明確にし、検討しているERPがその生産方式に標準機能で対応しているかを必ず確認しましょう。

例えば、個別受注生産がメインの企業が見込生産向けのERPを導入してしまうと、案件ごとの個別原価管理や設計情報との連携などができず、大規模なカスタマイズが必要になります。この「機能のミスマッチ」は、導入コストの増大、導入期間の長期化、そして導入後の運用トラブルの最大の原因となります。製品のデモンストレーションなどを通じて、自社の実際の業務フローをシミュレーションし、適合度をしっかり見極めることが重要です。

② 業界特有の商習慣に合っているか

製造業には、業界ごとに特有の要件や商習慣が存在します。

- 自動車部品業界: かんばん方式、内示情報と確定情報の管理、業界標準EDI(JNXなど)への対応

- 化学・食品業界: 配合・レシピ管理、ロット単位での厳格な品質管理とトレーサビリティ、有効期限管理、連産品・副産物の原価計算

- 医薬品業界: GMP(Good Manufacturing Practice)などの規制要件への対応、詳細な製造・品質記録の管理

- 電子部品業界: 微細なシリアル番号管理、RoHS指令などの環境規制への対応

自社が属する業界向けの導入実績が豊富か、あるいは業界特化のテンプレートや機能が用意されているかは、ERP選定の重要な指標です。業界知識が豊富なベンダーが提供するERPは、特有の課題を深く理解しており、標準機能でカバーできる範囲が広いため、スムーズな導入と高い業務適合性が期待できます。逆に、汎用的なERPを選ぶ場合は、これらの業界要件をカスタマイズで実現できるのか、その場合のコストとリスクを慎重に評価する必要があります。

③ 導入形態は自社に適しているか

ERPの導入形態は、大きく「クラウド型」と「オンプレミス型」、そして両者を組み合わせた「ハイブリッド型」に分けられます。それぞれにメリット・デメリットがあり、自社のIT戦略や予算、人材リソースに合わせて選択する必要があります。

クラウド型

サーバーなどのインフラを自社で保有せず、インターネット経由でベンダーが提供するサービスを利用する形態です。

- メリット:

- サーバー購入などの初期投資を大幅に抑制できる。

- インフラの構築や運用管理が不要で、IT部門の負担を軽減できる。

- 月額・年額のサブスクリプションモデルが多く、コスト管理がしやすい。

- 場所やデバイスを問わずにアクセスできる。

- デメリット:

- オンプレミス型に比べてカスタマイズの自由度が低い場合がある。

- 自社のセキュリティポリシーと完全に合致させることが難しい場合がある。

- ランニングコストが長期的に見ると割高になる可能性がある。

オンプレミス型

自社内にサーバーを設置し、ソフトウェアをインストールして利用する、従来ながらの形態です。

- メリット:

- 自社の業務に合わせて自由にカスタマイズできる。

- 自社のネットワーク内でシステムを運用するため、セキュリティを強固に構築できる。

- 既存の社内システムとの連携がしやすい。

- デメリット:

- サーバーやライセンスの購入で高額な初期投資が必要。

- システムの運用・保守に専門知識を持つIT人材が必要。

- 災害時のバックアップ対策などを自社で行う必要がある。

ハイブリッド型

会計などの基幹部分はセキュリティの高いオンプレミスで、営業支援(SFA)などの情報系システムは利便性の高いクラウドで、といったように両者を組み合わせて利用する形態です。両者のメリットを享受できる一方で、システム間のデータ連携の設計が複雑になる可能性があります。

自社のIT担当者の有無、セキュリティ要件の厳格さ、初期投資にかけられる予算、そして将来の事業展開などを総合的に考慮して、最適な導入形態を選択しましょう。

④ 業務に必要な機能が揃っているか

ERPは非常に多機能なため、「大は小を兼ねる」と考えて多機能な製品を選びがちですが、使わない機能は無駄なコストになるだけです。まずは、自社の業務を洗い出し、「絶対に不可欠な機能(Must)」「あると望ましい機能(Want)」を明確にすることが重要です。

その上で、各ERP製品の機能一覧表を比較するだけでなく、必ずデモンストレーションを依頼し、実際の画面で操作感を確認しましょう。特に、日々の業務で頻繁に利用する画面の使いやすさや、自社の複雑な業務フローをシステム上でどのように再現できるのかを具体的に確認することが大切です。このプロセスを「フィット&ギャップ分析」と呼び、ERPの標準機能で自社の業務要件がどれだけ満たせるか(フィット)、満たせない部分はどこか(ギャップ)を明らかにします。ギャップ部分をカスタマイズで対応するのか、それとも業務プロセスの方をシステムに合わせるのかを判断する、プロジェクトの重要な工程です。

⑤ カスタマイズは柔軟にできるか

フィット&ギャップ分析の結果、どうしても標準機能では対応できない業務要件が出てくる場合があります。その際に、どれだけ柔軟に、そして低コストでカスタマイズ(アドオン開発)ができるかも重要な選定ポイントです。

カスタマイズの自由度は製品によって大きく異なります。独自の開発言語が必要なものもあれば、近年ではノーコード/ローコードと呼ばれる、プログラミング知識が少なくても機能を追加・変更できるプラットフォームを持つERPも増えています。

ただし、過度なカスタマイズは避けるべきです。「アドオン地獄」という言葉があるように、システムを独自に作り込みすぎると、将来のバージョンアップ時にそのカスタマイズ部分が正常に動作しなくなり、多額の改修費用が発生したり、最悪の場合バージョンアップを諦めざるを得なくなったりするリスクがあります。

カスタマイズは必要最小限に留め、できる限り標準機能の範囲内で業務を運用できないか検討する姿勢が重要です。ベンダーを選定する際には、カスタマイズの開発実績や、その後の保守体制についても確認しておくと良いでしょう。

⑥ 現場の従業員が直感的に使えるか

どんなに高機能なERPを導入しても、実際にそれを使う現場の従業員が「使いにくい」「分かりにくい」と感じてしまっては、定着しません。UI(ユーザーインターフェース)の分かりやすさや、UX(ユーザーエクスペリエンス)の快適さは、ERP選定において非常に重要な要素です。

- 画面のレイアウトは直感的か?

- 入力項目は多すぎないか?

- 操作のレスポンスは速いか?

- マニュアルを見なくてもある程度の操作ができるか?

これらの点は、製品パンフレットだけでは分かりません。選定段階で、経理、生産管理、営業など、各部門の代表的なユーザーに実際にデモ機を触ってもらい、フィードバックを得ることを強く推奨します。現場の意見を尊重することが、導入後のスムーズな定着と活用に繋がります。

⑦ 導入後のサポート体制は万全か

ERPは導入して終わりではなく、そこから長年にわたって使い続けるものです。そのため、導入後のベンダーによるサポート体制は極めて重要です。

- 問い合わせ窓口: 電話やメール、専用ポータルなど、どのような窓口が用意されているか。対応時間はどうなっているか(平日日中のみか、24時間365日か)。

- 障害発生時の対応: システムトラブルが発生した際のSLA(Service Level Agreement:サービス品質保証)はどのようになっているか。復旧までの目標時間や対応プロセスを確認しましょう。

- 法改正・制度変更への対応: 消費税率の変更やインボイス制度など、法改正への対応は迅速かつ確実に行われるか。追加費用は発生するのか。

- 情報提供: ユーザー向けの勉強会やセミナー、活用ノウハウに関する情報提供は充実しているか。

導入を支援してくれるコンサルタントの質や、自社の業界への理解度も重要なポイントです。長期的なパートナーとして信頼できるベンダーかどうかを、多角的な視点から見極めましょう。

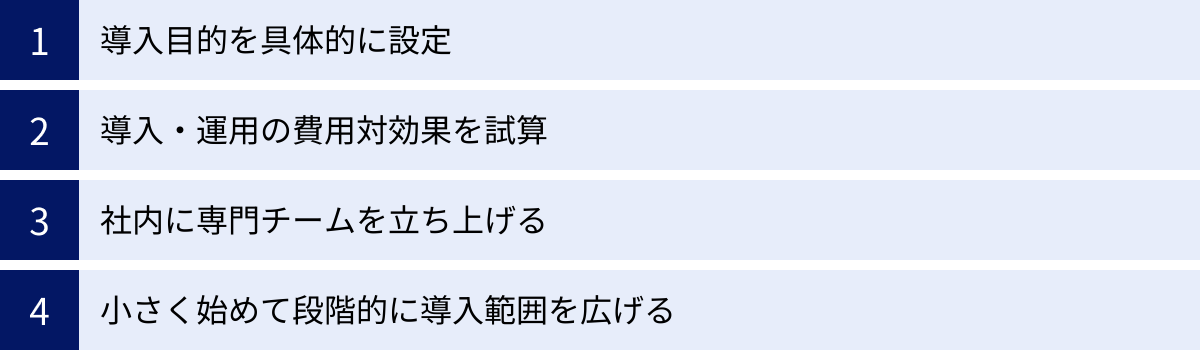

製造業のERP導入を成功させる4つのコツ

ERP導入は、企業の未来を左右する一大プロジェクトです。失敗のリスクを最小限に抑え、投資効果を最大化するためには、計画段階から導入、そして運用に至るまで、押さえるべきいくつかの重要なコツがあります。

① 導入目的を具体的に設定する

最も重要なことは、「何のためにERPを導入するのか?」という目的を明確にし、経営層から現場の従業員まで、全社で共有することです。目的が曖昧なままプロジェクトを進めると、途中で方向性がぶれたり、部門間の利害対立で頓挫したりする原因になります。

「業務を効率化したい」といった漠然とした目標ではなく、できるだけ定量的で具体的な目標(KPI)を設定しましょう。

- (例1)在庫削減: 「原材料の在庫日数を現状の30日から20日に短縮し、在庫金額を15%削減する」

- (例2)リードタイム短縮: 「受注から出荷までのリードタイムを平均10日から7日に短縮する」

- (例3)原価管理精度向上: 「月次決算を10営業日から5営業日に短縮し、製品別・ロット別の実際原価をリアルタイムに把握できるようにする」

- (例4)業務工数削減: 「手作業によるデータ入力や帳票作成の時間を月間500時間削減する」

このように具体的な目標を設定することで、導入するERPに本当に必要な機能が何か、どのような業務改革が必要かが見えてきます。また、導入後にその目標が達成できたかを客観的に評価し、投資の成果を明確にすることができます。この導入目的とKPIは、プロジェクトの羅針盤となり、関係者全員の意思統一を図る上で不可欠です。

② 導入・運用の費用対効果を試算する

ERP導入には高額なコストがかかります。経営層の承認を得て、プロジェクトを円滑に進めるためには、その投資がどれだけの効果(リターン)を生むのかを事前に示す、費用対効果(ROI: Return on Investment)の試算が欠かせません。

まず、総所有コスト(TCO: Total Cost of Ownership)を算出します。これには、ソフトウェアライセンスや導入支援といった初期費用だけでなく、導入後の保守費用、運用人件費、バージョンアップ費用など、5年程度のスパンで発生するすべてのコストを含める必要があります。

次に、導入によって得られる効果を金額換算で試算します。これには、 quantifiable(定量的な)効果と unquantifiable(定性的な)効果があります。

- 定量的効果(金額換算しやすい効果):

- 業務効率化による人件費の削減

- 在庫削減によるキャッシュフローの改善、倉庫費用の削減

- 生産性向上による売上増加

- 調達コストの削減

- ペーパーレス化による消耗品費・印刷費の削減

- 定性的効果(金額換算しにくいが重要な効果):

- 意思決定の迅速化

- 顧客満足度の向上

- 内部統制の強化、コンプライアンス遵守

- 従業員のモチベーション向上

- 企業のブランドイメージ向上

これらのコストと効果を比較し、「投資額を何年で回収できるか」を明確にすることで、プロジェクトの妥当性を客観的に示すことができます。この試算は、プロジェクトの推進力となるだけでなく、導入後の効果測定の基準ともなります。

③ 社内に専門チームを立ち上げる

ERP導入をIT部門や特定の部署だけに任せてはいけません。ERPは全社的な業務に関わるシステムであるため、経営層をトップに、関連する全部門からキーパーソンを集めた専門のプロジェクトチームを立ち上げることが成功の鍵です。

プロジェクトチームの理想的な構成は以下の通りです。

- プロジェクトオーナー(役員クラス): プロジェクトの最終的な責任者。経営的な視点から重要な意思決定を行い、予算の確保や部門間の調整にリーダーシップを発揮します。

- プロジェクトマネージャー: プロジェクト全体の実務的な責任者。進捗管理、課題管理、品質管理、ベンダーとのコミュニケーションなど、プロジェクトを円滑に推進します。

- 各部門のキーパーソン(経理、生産、営業、購買など): 各部門の業務に精通し、現場の意見を代表するメンバー。新しい業務プロセスの設計や、導入後の現場への展開、教育などで中心的な役割を担います。

- IT担当者: システムの技術的な側面を担当。インフラ構築、データ移行、既存システムとの連携などを担当します。

このチームが、ベンダーと一体となってプロジェクトを推進することで、一部の部門の都合だけが優先されることなく、全社最適な視点でのシステム構築が可能になります。また、各部門のキーパーソンが導入に深く関わることで、導入後の定着化もスムーズに進みます。

④ 小さく始めて段階的に導入範囲を広げる

すべての業務モジュールを全社一斉に導入する「ビッグバンアプローチ」は、短期間で大きな効果が期待できる一方で、失敗した時のリスクが非常に大きい方法です。もし本番稼働後に深刻なトラブルが発生した場合、全社の業務が停止してしまう可能性があります。

特に初めてERPを導入する場合や、企業規模が大きい場合には、リスクを低減するために「段階的導入アプローチ」を推奨します。これは、導入範囲を限定して小さく始める方法で、いくつかのパターンがあります。

- モジュール別導入: まずは会計モジュールだけを導入し、安定稼働を確認してから生産管理、販売管理へと段階的に範囲を広げていく。

- 拠点別導入: 特定の事業部や工場で先行導入し、そこで成功モデルを確立してから他の拠点へ横展開していく。

- 機能別導入: まずはERPの標準機能のみでスタートし、運用しながら必要に応じてカスタマイズや追加機能の実装を行っていく。

このアプローチは、ビッグバンアプローチに比べて導入完了までの期間は長くなりますが、初期の混乱を最小限に抑え、現場の習熟度に合わせて着実に導入を進めることができます。先行導入で得られた知見や反省点を次のステップに活かすことで、プロジェクト全体の成功確率を高めることができます。

製造業のERP導入に関するよくある質問

最後に、製造業の企業がERP導入を検討する際によく抱く疑問について、Q&A形式でお答えします。

製造業向けERPの費用相場はどれくらい?

ERPの導入費用は、企業の規模、選択する製品、導入形態(クラウド/オンプレミス)、カスタマイズの範囲などによって大きく変動するため、一概に「いくら」と言うのは困難です。しかし、大まかな目安としては以下のように考えられます。

| 企業規模 | 導入形態 | 主な製品例 | 初期費用の目安 | 月額費用の目安 |

|---|---|---|---|---|

| 中小企業(~100名程度) | クラウド型 | GEN, TECHSシリーズなど | 数十万~500万円 | 数万~30万円 |

| 中堅企業(100~1,000名程度) | クラウド型/オンプレミス型 | FutureStage, GLOVIA iZ, ProActive E²など | 500万~5,000万円 | 30万~150万円 |

| 大企業(1,000名~) | クラウド型/オンプレミス型 | SAP S/4HANA, Oracle NetSuite, OBIC7など | 5,000万円~数億円以上 | 150万円~ |

注:上記はあくまで一般的な目安であり、実際の費用は要件によって大きく異なります。

費用を構成する主な内訳は以下の通りです。

- 初期費用: ソフトウェアライセンス料、サーバー等のハードウェア費、導入コンサルティング・設定・開発費、データ移行費、教育費など。

- 運用費用: ソフトウェア保守料(ライセンス料の年15~20%が相場)、クラウド利用料(月額・年額)、インフラ運用管理費、バージョンアップ費用など。

特に導入コンサルティング・開発費は、プロジェクト全体のコストの50%以上を占めることも珍しくありません。複数のベンダーから相見積もりを取り、費用の内訳を詳細に確認することが重要です。

導入にかかる期間の目安は?

導入期間も費用と同様に、プロジェクトの規模や複雑さによって大きく異なります。

- 中小企業向けクラウドERP(カスタマイズ少なめ): 約6ヶ月 ~ 1年

- 機能が限定的で、業務をシステムに合わせることを前提とする場合、短期間での導入が可能です。

- 中堅企業向けERP(標準的なカスタマイズあり): 約1年 ~ 1年半

- 要件定義やフィット&ギャップ分析、設計・開発に相応の時間を要します。

- 大企業向けERP(大規模カスタマイズ、複数拠点展開): 約1年半 ~ 3年以上

- 全社的な業務改革を伴い、複数の既存システムとの連携も複雑になるため、プロジェクトは長期化する傾向にあります。

これはあくまでも「本番稼働」までの期間です。実際には、導入後にシステムを安定させ、全社に定着させて効果を実感できるようになるまでには、さらに半年から1年程度の期間が必要と考えておくのが現実的です。無理のない現実的なスケジュールを計画することが、プロジェクトの成功に不可欠です。

中小企業でも導入は可能?

はい、可能です。むしろ、近年は中小企業こそERP導入を積極的に検討すべき時代と言えます。

かつてERPは、数億円規模の投資が必要な「大企業のためのシステム」というイメージが強くありました。しかし、近年では以下のような理由から、中小企業でも導入のハードルは劇的に下がっています。

- クラウド型ERPの普及: サーバーなどの高額な初期投資が不要で、月額数万円から利用できる中小企業向けのクラウドERPが数多く登場しています。これにより、限られた予算の中でも導入を検討できるようになりました。

- 業界・業務特化型ソリューションの充実: 中小企業に多い「多品種少量生産」や「個別受注生産」といった特定の生産方式や、特定の業種に特化した機能をパッケージ化した製品が増えています。これにより、大規模なカスタマイズなしで自社の業務にフィットするシステムを見つけやすくなりました。

- 経営課題の深刻化: 人手不足、技術継承、サプライチェーンの不安定化といった課題は、経営資源の限られる中小企業にとってより深刻な問題です。属人化からの脱却や業務の標準化・効率化といったERP導入のメリットは、中小企業にこそ大きな効果をもたらします。

もちろん、中小企業がERPを導入する際には、限られた人材でプロジェクトを推進しなければならない、ITの専門知識が不足している、といった特有の課題もあります。だからこそ、導入目的を明確に絞り込み、スモールスタートで着実に進めること、そして手厚いサポートを提供してくれる信頼できるパートナー(ベンダー)を選ぶことが、大企業以上に重要になります。

適切な製品とパートナーを選び、身の丈に合った導入計画を立てることで、ERPは中小企業の成長を加速させる強力なエンジンとなり得ます。