現代のビジネス環境において、デジタルトランスフォーメーション(DX)は業界を問わず重要な経営課題となっています。特に、日本の基幹産業である製造業にとって、DXは単なる業務効率化の手段に留まらず、グローバルな競争力を維持・強化し、持続的な成長を遂げるための不可欠な戦略です。

しかし、多くの製造業企業がDXの重要性を認識しながらも、その推進に苦慮しているのが現状です。人手不足、技術継承、レガシーシステム、組織文化の壁など、製造業特有の課題が複雑に絡み合い、DXへの歩みを阻んでいます。

この記事では、製造業でDXが進まない根本的な10の理由を深掘りし、それぞれの課題に対する具体的な解決策を提示します。さらに、DXを成功に導くための進め方や、DXによって実現できる未来、そして役立つツールまで、網羅的に解説します。自社のDX推進に課題を感じている経営者や担当者の方は、ぜひ本記事を参考に、次の一歩を踏み出すためのヒントを見つけてください。

目次

そもそも製造業におけるDXとは

製造業におけるDX(デジタルトランスフォーメーション)とは、単に新しいITツールを導入したり、紙の書類を電子化したりすることだけを指すのではありません。それは、データとデジタル技術を駆使して、製品、サービス、ビジネスモデル、さらには業務プロセス、組織、企業文化に至るまで、企業活動のあらゆる側面を根本から変革し、新たな価値を創出し続けることで、競争上の優位性を確立する取り組みです。

DXをより深く理解するために、類似する概念である「デジタイゼーション」と「デジタライゼーション」との違いを整理しておきましょう。

| 用語 | 意味 | 製造業における具体例 |

|---|---|---|

| デジタイゼーション (Digitization) | アナログ・物理データのデジタルデータ化(部分的なIT化) | ・紙の図面をスキャンしてPDF化する ・手書きの作業日報をExcelに入力する |

| デジタライゼーション (Digitalization) | 個別の業務プロセスのデジタル化(プロセス全体の効率化) | ・CAD/CAMを導入し、設計から製造までを一気通貫でデータ連携する ・RPAを導入し、受発注業務を自動化する |

| デジタルトランスフォーメーション (DX) | 組織横断的なビジネスモデルの変革(新たな価値創出) | ・工場のIoTデータと顧客データを連携させ、予知保全サービスという新たな収益源を確立する ・顧客のニーズに合わせて仕様を個別最適化するマスカスタマイゼーションを実現する |

このように、DXは部分的なデジタル化の先にある、より大きな変革を意味します。製造業のバリューチェーン全体、すなわち「研究開発」「設計」「調達」「製造」「物流」「販売」「保守・サービス」のすべてがDXの対象領域です。

例えば、以下のような取り組みが製造業におけるDXの具体例として挙げられます。

- スマートファクトリーの実現: 工場内の設備や機器にIoTセンサーを取り付け、稼働状況、品質、エネルギー消費量などのデータをリアルタイムで収集・可視化します。これにより、生産ラインのボトルネックを特定して改善したり、AIを用いて設備の故障を予知し、計画的なメンテナンスを行う「予知保全」を実現したりできます。結果として、生産性を最大化し、ダウンタイムを最小限に抑えます。

- デジタルツインの活用: 現実世界の工場や製品を、そっくりそのまま仮想空間(デジタル空間)に再現する「デジタルツイン」を構築します。これにより、新製品の生産ラインを仮想空間上でシミュレーションし、事前に問題点を洗い出して修正したり、製品の耐久性をテストしたりすることが可能になります。物理的な試作品の作成やテストにかかる時間とコストを大幅に削減できます。

- 技術・ノウハウのデジタル継承: 熟練技術者の動きをモーションキャプチャでデータ化したり、判断基準をAIに学習させたりすることで、これまで「勘・経験・度胸(KKD)」に頼っていた暗黙知を、誰もが参照できる形式知へと変換します。また、AR(拡張現実)グラスを活用し、遠隔地にいる熟練者が若手作業員の視界を共有しながら指示を出すといった、効率的な技術指導も可能になります。

- サービタイゼーションへの転換: 製品を販売して終わりにする「モノ売り」から、製品の利用価値やサービスを提供する「コト売り」へとビジネスモデルを転換します。例えば、建設機械に搭載したセンサーから稼働データを収集・分析し、顧客に最適な運用方法をコンサルティングしたり、消耗品の交換時期を自動で通知して配送したりするサービスなどがこれにあたります。これにより、顧客との継続的な関係を構築し、安定した収益源を確保できます。

製造業におけるDXが目指すのは、データを駆使してバリューチェーン全体の最適化と高度化を図り、最終的には「顧客への提供価値の最大化」と「自社の持続的な成長」を実現することに他なりません。ツール導入そのものが目的ではなく、あくまで変革を成し遂げるための手段であるという認識が、DX成功の第一歩となります。

製造業でDXが重要視される理由

なぜ今、多くの製造業企業がDXに真剣に取り組む必要があるのでしょうか。その背景には、避けては通れない3つの大きな環境変化が存在します。これらの課題は、従来のやり方を続けているだけでは乗り越えることが難しく、DXこそが有効な処方箋となるのです。

人手不足と技術継承の問題

日本の製造業が直面する最も深刻な課題の一つが、少子高齢化に起因する深刻な人手不足と、それに伴う熟練技術の継承問題です。

総務省の労働力調査によると、日本の生産年齢人口(15〜64歳)は1995年をピークに減少を続けており、今後もこの傾向は続くと予測されています。特に製造業は、他産業との人材獲得競争も激しく、多くの企業で人材の確保が困難になっています。厚生労働省の発表する有効求人倍率を見ても、製造業関連の職種は常に高い水準で推移しており、現場の負担は増す一方です。

さらに深刻なのが、長年にわたり日本のものづくりを支えてきた団塊の世代の技術者たちが、次々と引退の時期を迎えていることです。彼らが持つ高度なスキルやノウハウ、いわゆる「暗黙知」は、特定の個人の経験や勘に依存しているケースが多く、マニュアル化されていないことがほとんどです。このままでは、貴重な技術が失われ、製品の品質維持や競争力の低下に直結するという危機的な状況にあります。

この二つの課題に対する強力な解決策がDXです。

例えば、IoTセンサーやカメラ、AIを活用することで、これまで熟練技術者が肌感覚で行っていた品質検査や設備の異常検知を自動化できます。これにより、少ない人数でも高い品質を維持することが可能になります。また、ロボットを導入して単純作業や過酷な作業を代替させれば、従業員はより付加価値の高い業務に集中できるようになり、人手不足を補うことができます。

技術継承の面では、熟練者の作業風景を動画で撮影し、AR技術を使って作業手順を若手の視界に直接投影したり、過去のトラブル事例とその対処法をデータベース化して誰でも検索できるようにしたりすることで、暗黙知を形式知へと変換し、効率的に伝承することができます。DXは、人手不足という制約を乗り越え、企業の財産である技術を未来へ繋ぐための生命線なのです。

グローバルな競争の激化

インターネットの普及により、市場のグローバル化は加速し、製造業もかつてないほど激しい国際競争に晒されています。特に、中国や東南アジア諸国の企業が品質と技術力を急速に向上させており、かつて日本企業が得意としてきた「高品質・低コスト」というだけでは、もはや優位性を保つことが難しくなっています。

世界に目を向ければ、製造業の先進国であるドイツは官民一体で「インダストリー4.0」を推進し、工場のスマート化を国家戦略として位置づけています。アメリカでは、GEなどが中心となり「インダストリアル・インターネット」を提唱し、産業機械をインターネットに接続して得られるデータを活用した新たなサービス創出を進めています。

このような世界の潮流の中で、日本の製造業が価格競争の土俵から抜け出し、付加価値で勝負していくためにはDXが不可欠です。例えば、スマートファクトリー化を進めることで、生産プロセス全体をリアルタイムで監視・制御し、無駄を徹底的に排除した超効率的な生産体制を構築できます。これにより、コスト競争力を高めると同時に、リードタイムの短縮や品質のさらなる向上を実現できます。

また、DXは「マスカスタマイゼーション」への対応を可能にします。これは、大量生産(マスプロダクション)の効率性を維持しながら、顧客一人ひとり(マス)のニーズに合わせて製品を個別仕様(カスタマイゼーション)で提供する生産方式です。顧客の注文データを直接生産ラインに連携させ、柔軟な生産計画を自動で立案することで、多様な要求に迅速かつ低コストで応えることができます。こうした高付加価値なものづくりこそが、グローバル競争を勝ち抜く鍵となります。

顧客ニーズの多様化と製品ライフサイクルの短期化

現代の消費者は、単に製品を所有すること(モノ消費)よりも、製品を通じて得られる体験や価値(コト消費)を重視する傾向が強まっています。また、価値観の多様化により、誰もが同じものを求める時代は終わりを告げ、個々のライフスタイルや好みに合わせた製品・サービスが求められるようになりました。

この変化に伴い、製品のライフサイクルは著しく短縮化しています。次々と新しい技術やデザインの製品が登場し、数年前のヒット商品があっという間に陳腐化してしまうことも珍しくありません。このような市場環境で生き残るためには、顧客ニーズの変化をいち早く察知し、スピーディに製品開発・投入を行う必要があります。

ここでもDXが大きな力を発揮します。CRM(顧客関係管理)システムやSNSの分析を通じて、顧客のリアルな声や潜在的なニーズをデータとして収集・分析できます。このインサイトを製品開発に活かすことで、市場の要求に的確に応えた「売れる製品」を企画することが可能になります。

開発プロセスにおいては、シミュレーション技術やデジタルツインを活用することで、物理的な試作品を作らずに性能検証やデザイン検討を行えるため、開発期間を大幅に短縮できます。これにより、製品ライフサイクルの短期化に柔軟に対応し、市場投入のタイミングを逃しません。

さらに、DXは「サービタイゼーション」と呼ばれるビジネスモデル変革を後押しします。これは、製品を売るだけでなく、その製品にセンサーなどを組み込み、稼働状況や使用状況をデータとして収集・分析することで、保守・メンテナンス、最適化コンサルティングといった付加価値の高いサービスを提供するものです。顧客と継続的な関係を築き、安定した収益基盤を構築できるため、多くの企業が注力しています。

このように、人手不足、グローバル競争、顧客ニーズの変化という3つの大きな波に対応し、未来を切り拓くために、製造業にとってDXはもはや選択肢ではなく、必須の経営戦略となっているのです。

製造業のDXにおける現状

製造業におけるDXの重要性が叫ばれて久しいですが、日本の製造現場では一体どの程度DXが進んでいるのでしょうか。ここでは、公的な調査データなどを基に、そのリアルな現状と課題を明らかにします。

経済産業省、厚生労働省、文部科学省が共同で発行する「2023年版ものづくり白書」によると、製造業においてDXに取り組んでいる企業の割合は増加傾向にあります。2022年の調査では、何らかの形でDXに取り組んでいると回答した企業は69.5%に達しました。これは、多くの企業がDXの必要性を認識し、行動に移し始めていることを示しています。(参照:経済産業省・厚生労働省・文部科学省「2023年版ものづくり白書」)

しかし、その取り組み内容を詳しく見ると、課題も浮かび上がってきます。同調査では、DXの取り組み内容として「業務プロセスの効率化・自動化」を挙げる企業が最も多く、次いで「既存製品・サービスの品質向上」が続きます。一方で、「新規製品・サービスの開発」や「ビジネスモデルの抜本的な変革」といった、より高度で変革的なDXに取り組んでいる企業はまだ少数派です。

これは、日本の製造業DXが、主にコスト削減や生産性向上を目的とした「守りのDX」に偏りがちであり、新たな付加価値創出やビジネスモデル変革を目指す「攻めのDX」には至っていないケースが多いことを示唆しています。つまり、前述した「デジタイゼーション(部分的なIT化)」や「デジタライゼーション(業務プロセスのデジタル化)」の段階に留まっている企業が多く、真の「デジタルトランスフォーメーション」を実現できている企業はまだ限られているのが実情です。

また、企業規模による格差も顕著です。一般的に、豊富な資金力と人材を持つ大企業はDXへの投資を積極的に行い、スマートファクトリーの構築やサプライチェーン全体の最適化といった大規模なプロジェクトを進めています。一方で、中小企業においては、資金不足、人材不足、ノウハウ不足といった課題から、DXへの取り組みが遅れがちです。独立行政法人情報処理推進機構(IPA)が発行した「DX白書2023」によると、従業員100人以下の企業では、DXに「取り組んでいない」と回答した割合が4割を超えており、企業規模によるDXデバイド(格差)が深刻な課題となっています。(参照:独立行政法人情報処理推進機構(IPA)「DX白書2023」)

海外と比較した場合、日本の立ち位置はどうでしょうか。スイスのビジネススクールIMDが発表する「世界デジタル競争力ランキング2023」では、日本は64カ国中32位と、過去最低を記録しました。特に「ビジネスの俊敏性」や「デジタル/テクノロジースキル」といった項目で低い評価を受けており、国際的に見て日本のDX推進が遅れている現状が浮き彫りになっています。(参照:IMD World Competitiveness Center「IMD World Digital Competitiveness Ranking 2023」)

現状をまとめると、日本の製造業におけるDXは、多くの企業がその第一歩を踏み出しているものの、その多くは業務効率化を中心とした「守りのDX」に留まっています。真の競争力強化に繋がる「攻めのDX」や、サプライチェーン全体を巻き込んだ変革には至っておらず、特に中小企業では取り組み自体が遅れているという課題があります。この停滞状況を打破するためには、後述する「DXが進まない理由」を正確に理解し、適切な対策を講じていくことが急務です。

製造業でDXが進まない10の理由

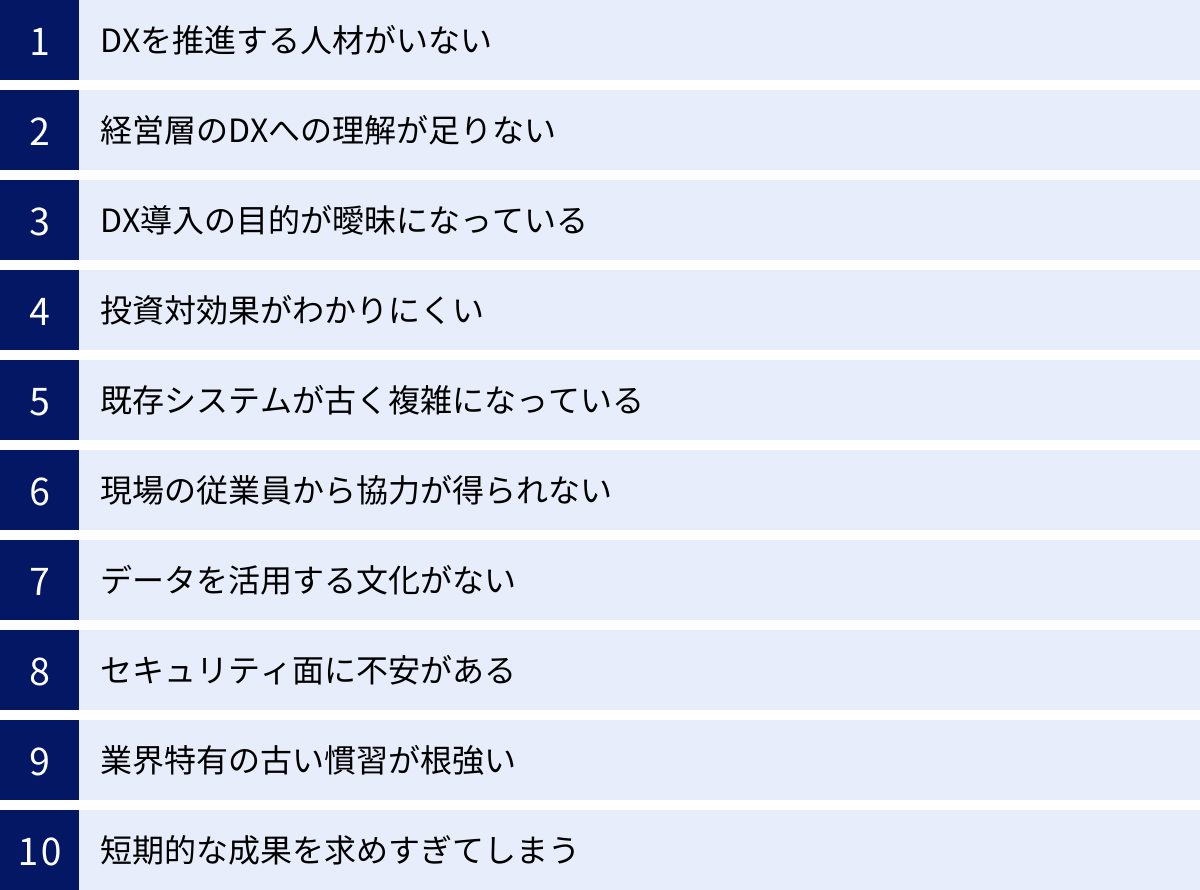

多くの製造業企業がDXの重要性を認識しながらも、なぜその歩みは遅々として進まないのでしょうか。その背景には、技術的なハードル以上に、組織、人材、文化、戦略に関わる根深い課題が存在します。ここでは、製造業でDXが進まない代表的な10の理由を具体的に解説します。

① DXを推進する人材がいない

DX推進における最大の障壁として挙げられるのが、専門人材の不足です。DXを成功させるためには、最新のIT・デジタル技術に関する知識と、自社の製造プロセスや業務内容に関する深い理解の両方を兼ね備えた人材が不可欠です。しかし、このような「デジタルにも現場にも強い」人材は極めて希少であり、多くの企業で獲得・育成に苦労しています。

データサイエンティスト、AIエンジニア、IoTの専門家といった高度デジタル人材は、業界を問わず引く手あまたであり、特に伝統的な製造業企業が採用競争で優位に立つのは容易ではありません。また、社内で育成しようにも、体系的な教育プログラムが整備されていなかったり、指導できる人材がいなかったりするケースがほとんどです。結果として、「旗振り役」が不在のまま、DXの掛け声だけが空回りしてしまうのです。

② 経営層のDXへの理解が足りない

DXは、特定の部署だけで完結する取り組みではなく、全社を巻き込む経営改革です。そのため、経営層の強いリーダーシップとコミットメントが絶対に欠かせません。しかし、経営層がDXを単なる「IT部門の仕事」や「コスト削減のためのツール導入」としか捉えていない場合、DXは決して成功しません。

DXの本質は、ビジネスモデルそのものを変革し、中長期的な競争優位性を築くことにあります。これには相応の投資と時間が必要であり、短期的なROI(投資対効果)だけでは測れない価値も多く含まれます。経営層にこの本質的な理解がないと、目先のコストを惜しんで必要な投資を認めなかったり、短期的な成果が出ないことに苛立ってプロジェクトを中断させたりといった事態に陥りがちです。

③ DX導入の目的が曖昧になっている

「他社がやっているから」「流行りだから」といった漠然とした理由でDXを始めてしまうケースも少なくありません。「何のためにDXをやるのか」「DXによって自社のどの経営課題を解決し、どのような姿を目指すのか」という目的やビジョンが明確でないまま進めると、プロジェクトは必ず迷走します。

目的が曖昧だと、導入するツールの選定基準がぶれたり、施策の優先順位がつけられなくなったりします。また、従業員に対しても「なぜこの変革が必要なのか」を説明できず、協力を得ることが難しくなります。「DXの導入」そのものが目的化してしまい、高価なシステムを導入したものの、全く活用されずに終わってしまうという悲劇は、目的設定の失敗に起因することがほとんどです。

④ 投資対効果がわかりにくい

経営層が投資判断を下す際、明確な投資対効果(ROI)を求めるのは当然です。しかし、DX、特にその初期段階においては、このROIを明確に算出することが非常に困難です。

例えば、「データ活用の文化を醸成する」「従業員のデジタルリテラシーを向上させる」といった取り組みは、将来的に大きな価値を生む可能性を秘めていますが、その効果を短期的に金額換算することはできません。また、スマートファクトリー化のような大規模な投資も、生産性向上やコスト削減といった直接的な効果だけでなく、品質向上による顧客満足度アップや、働きやすい環境整備による離職率低下といった間接的な効果ももたらします。これらの無形資産の価値を定量的に示し、経営層を説得することが難しいため、投資の承認が得られず、DXが頓挫してしまうのです。

⑤ 既存システムが古く複雑になっている

長年にわたり事業を継続してきた製造業企業ほど、「レガシーシステム」の問題に直面します。これは、過去に構築された古い基幹システムなどが、長年の継ぎ足し開発によって複雑化・ブラックボックス化してしまっている状態を指します。

これらのレガシーシステムは、最新のデジタル技術との連携が困難であったり、データを柔軟に活用するための改修に莫大なコストと時間がかかったりします。また、部門ごとに異なるシステムが導入され、互いに連携していない「サイロ化」も深刻な問題です。各部門にデータが散在し、全社横断でのデータ活用を阻む大きな壁となっています。このレガシーシステムを刷新しない限り、本格的なDXは進められないのです。

⑥ 現場の従業員から協力が得られない

DXの実行部隊は、経営層でもIT部門でもなく、実際に日々の業務を行っている「現場の従業員」です。しかし、その現場から協力が得られなければ、どんなに優れた計画も絵に描いた餅に終わります。

現場の従業員は、「新しいやり方を覚えるのが面倒」「今のやり方で問題ない」といった、変化に対する自然な抵抗感を持っています。また、「システムが導入されたら自分の仕事が奪われるのではないか」という不安や、「IT部門が現場の苦労も知らずに勝手なことを決めている」といった不信感を抱くことも少なくありません。こうした現場の感情を無視してトップダウンでDXを強行すれば、激しい反発に遭い、システムの利用をボイコットされるといった事態にもなりかねません。

⑦ データを活用する文化がない

日本の製造業の強みは、長年にわたる「KKD(勘・経験・度胸)」に支えられてきた側面があります。しかし、このKKDへの過度な依存が、DXの推進を阻むことがあります。

IoTなどでデータを収集する仕組みを導入しても、意思決定の際にそのデータを活用する文化がなければ、データは宝の持ち腐れとなります。重要な判断が、データに基づいた客観的な分析ではなく、相変わらず一部のベテランの経験則や声の大きい人の意見で決まってしまうようでは、DXの意味がありません。組織全体で「データこそが判断の拠り所である」という意識改革、すなわちデータドリブンな文化への転換が不可欠です。

⑧ セキュリティ面に不安がある

工場をインターネットに接続するスマートファクトリー化は、生産性を飛躍的に向上させる可能性がある一方で、新たなリスクも生み出します。それは、サイバー攻撃のリスクです。

工場の生産管理システムが外部から攻撃を受け、製造ラインが停止してしまえば、その損害は計り知れません。また、企業の生命線である製品の設計データや独自の製造ノウハウといった機密情報が漏洩するリスクも高まります。こうしたセキュリティへの懸念から、工場のネットワークを外部に接続することに二の足を踏む企業は少なくありません。十分なセキュリティ対策を講じるには専門的な知識とコストが必要であり、その確保が難しいこともDXを躊躇させる一因となっています。

⑨ 業界特有の古い慣習が根強い

製造業には、業界全体に根付いた特有の商慣習が存在し、これがDXの障壁となることがあります。例えば、特定の親会社を頂点とするピラミッド型の「系列取引」や、多重下請け構造です。こうした構造の中では、サプライチェーン全体でデータを共有し、最適化を図ろうとしても、企業間の壁や力関係がそれを阻みます。

また、発注書や納品書、請求書といったやり取りが、いまだにFAXや紙媒体を中心に行われているケースも散見されます。こうしたアナログな慣習が残っている限り、サプライチェーン全体のデジタル化は進みません。業界全体でデータフォーマットや通信プロトコルを標準化していくといった協調的な取り組みが必要ですが、各社の利害が絡み合い、なかなか進まないのが現状です。

⑩ 短期的な成果を求めすぎてしまう

最後に、DXに対する誤った期待が、結果的に失敗を招くケースです。DXは、企業の体質を根本から変える中長期的な取り組みであり、一朝一夕で魔法のような成果が生まれるものではありません。試行錯誤を繰り返し、小さな失敗から学びながら、一歩ずつ進めていくものです。

しかし、経営層や株主がDXに対して過度な期待を抱き、四半期や単年度といった短い期間で目に見える成果を求めてしまうことがあります。そのプレッシャーから、現場は成果を急ぐあまり、本質的でない目先の改善に走ったり、挑戦的な取り組みを避けたりするようになります。そして、期待した成果が出ないと、「DXはやはり効果がない」というレッテルを貼られ、プロジェクト自体が打ち切られてしまうのです。

製造業のDX化を成功させるための解決策

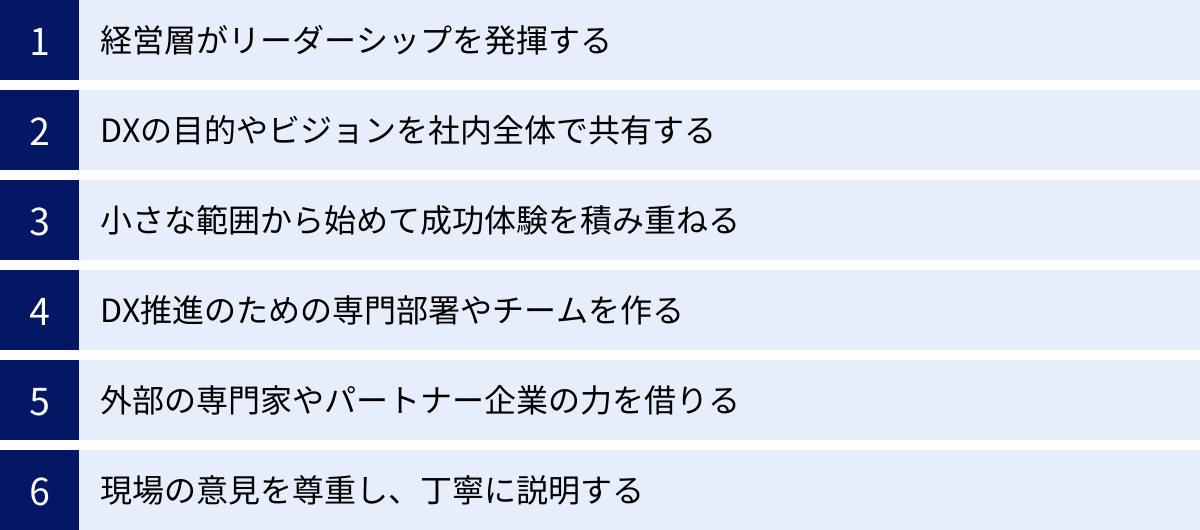

製造業でDXが進まない理由は多岐にわたりますが、それらの課題は決して乗り越えられない壁ではありません。適切なアプローチと確固たる意志があれば、DXを成功に導くことは可能です。ここでは、前述した課題を踏まえ、DX化を成功させるための6つの具体的な解決策を提案します。

経営層がリーダーシップを発揮する

DXの成否は、経営層のコミットメントに懸かっていると言っても過言ではありません。DXは単なるIT投資ではなく、企業の未来を左右する経営戦略そのものです。経営トップ自らがDXの重要性を深く理解し、「なぜ我が社はDXをやるのか」という明確なビジョンとパーパス(存在意義)を、自らの言葉で社内外に力強く発信する必要があります。

リーダーシップの発揮とは、単に号令をかけるだけではありません。DX推進に必要なリソース(予算、人材)を十分に確保し、担当部署に権限を委譲すること。短期的な成果が出なくても、プロセスを評価し、挑戦を続けるチームを支え続けること。そして、「失敗は変革の過程で不可避な学習機会である」というメッセージを発信し、挑戦を奨励する文化を醸成することが求められます。経営層の本気度が伝わって初めて、全社員が同じ方向を向き、DXという大きな変革の波を乗り越えることができるのです。

DXの目的やビジョンを社内全体で共有する

経営層が描いたDXのビジョンも、社員一人ひとりに浸透しなければ意味がありません。特に、日々の業務に追われる現場の従業員にとっては、「DX」という言葉自体が遠い世界の話に聞こえがちです。

そこで重要になるのが、全社的なビジョンを、各部門や個人の業務に紐づけて具体的に翻訳し、共有するプロセスです。例えば、「スマートファクトリー化によって、皆さんの危険な作業や単純作業を自動化し、より安全で創造的な仕事に集中できる環境を作ります」「データ活用によって、これまでKKD(勘・経験・度胸)に頼っていた判断の裏付けが得られ、自信を持って仕事を進められるようになります」といったように、DXがもたらすメリットを「自分ごと」として捉えられるように丁寧に説明します。

全社説明会や部門ごとのワークショップ、社内報などを活用し、一方的な通達ではなく、双方向のコミュニケーションを心がけましょう。現場からの疑問や不安に真摯に耳を傾け、対話を重ねることで、DXは「やらされ仕事」から「みんなで創り上げるプロジェクト」へと変わっていきます。

小さな範囲から始めて成功体験を積み重ねる

いきなり全社規模で大規模なDXプロジェクトを始めようとすると、リスクも抵抗も大きくなります。成功への近道は、「スモールスタート」です。まずは、特定の製品ライン、特定の部署、あるいは特定の業務プロセスなど、対象を限定して試験的にDXを導入してみましょう。

このとき、テーマとして選ぶべきは、「効果が見えやすく(High Impact)、かつ実現のハードルが比較的低い(Low Effort)もの」です。例えば、「特定の設備の稼働状況をIoTで可視化する」「手作業で行っている検査工程の一部を画像認識AIで自動化する」「紙で回覧している稟議書をワークフローシステムに置き換える」といったテーマが考えられます。

このような小さな取り組みで「やってみたら、確かに業務が楽になった」「データで見ることで、新たな改善点が見つかった」という具体的な成功体験(クイックウィン)を早期に創出することが極めて重要です。この成功体験が社内で共有されることで、「DXは本当に効果があるらしい」というポジティブな評判が広がり、他の部署からの協力や賛同を得やすくなります。小さな成功を積み重ねることが、大きな変革への推進力となるのです。

DX推進のための専門部署やチームを作る

DXを継続的に、かつ全社的に推進していくためには、専任の組織体制が不可欠です。既存の部門の兼務では、日々の業務に追われてしまい、なかなかDXに注力できません。

理想的なのは、IT部門、製造、開発、品質保証、営業、企画など、各部門からエース級の人材を集めた、部門横断型のDX推進チームを組成することです。多様な知見を持つメンバーが集まることで、一部門の視点に偏らない、全体最適化されたDX戦略を立案・実行できます。

このチームには、経営層直轄の組織として、十分な予算と意思決定の権限を与えることが重要です。これにより、部門間の調整や稟議プロセスに時間を費やすことなく、スピーディに施策を実行できます。また、プロジェクトマネジメントの手法を導入し、進捗管理や課題解決を組織的に行う体制を整えることも成功の鍵です。

外部の専門家やパートナー企業の力を借りる

DX推進に必要なスキルやノウハウを、すべて自社だけで賄うのは現実的ではありません。特に、AIやIoT、データサイエンスといった最先端の分野では、社内に専門家がいないケースがほとんどでしょう。

このような場合は、不足している知見を補うために、外部の力を積極的に活用することを検討しましょう。DX戦略の立案を支援するコンサルティングファーム、システム構築を担うシステムインテグレーター(SIer)、特定の課題を解決するツールを提供するベンダーなど、様々な専門家やパートナー企業が存在します。

ただし、外部パートナーに「丸投げ」するのは絶対に避けるべきです。あくまでプロジェクトの主体は自社にあるという意識を持ち、パートナー企業とは対等な立場で協働することが重要です。自社の課題や目的を明確に伝え、パートナーの専門知識を引き出しながら、一緒にプロジェクトを推進していく姿勢が求められます。

現場の意見を尊重し、丁寧に説明する

DXの成否を最終的に左右するのは、現場です。新しいシステムやプロセスを導入する際には、現場の従業員を「変革の対象」としてではなく、「変革の主役」として巻き込むことが不可欠です。

まずは、現状の業務プロセスにおける課題や非効率な点、改善したい点について、現場の従業員から徹底的にヒアリングしましょう。現場にこそ、DXのヒントが隠されています。そして、DXの計画を立てる際には、その意見を最大限に尊重します。

新しいツールを導入する際には、その目的とメリットを繰り返し丁寧に説明し、操作方法に関する十分なトレーニングの機会を設けます。導入初期は、一時的に業務負荷が増えることもありますが、そこを乗り越えれば必ず楽になるという未来像を共有し、寄り添いながらサポートを続けます。現場の不安や抵抗を力でねじ伏せるのではなく、対話を通じて信頼関係を築くことこそが、DXを現場に根付かせるための最も確実な方法です。

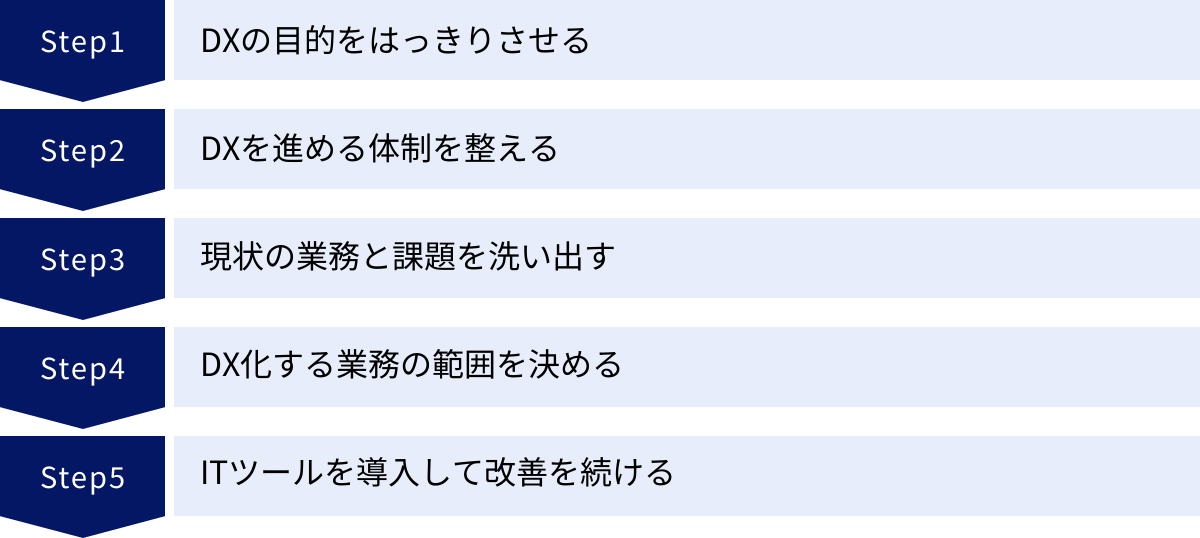

製造業におけるDXの進め方5ステップ

DXを成功させるためには、思いつきで施策を実行するのではなく、体系立てられたプロセスに沿って着実に進めることが重要です。ここでは、製造業がDXを推進する上での実践的な5つのステップを解説します。このステップを参考に、自社の状況に合わせて計画を具体化していきましょう。

① DXの目的をはっきりさせる

すべての始まりは、「なぜDXをやるのか」という目的を明確にすることです。この最初のステップが曖昧なままだと、後続のすべてのプロセスがぶれてしまいます。

まずは自社の置かれている状況を冷静に分析し、最も解決すべき経営課題は何かを特定します。「熟練技術者の退職による技術継承が喫緊の課題だ」「競合に比べて製品のリードタイムが長く、機会損失が発生している」「人手不足で現場が疲弊しており、生産性が上がらない」など、具体的な課題を洗い出しましょう。

次に、その課題をDXによってどのように解決したいのか、そして、その先にある「3〜5年後のありたい姿(ビジョン)」を描きます。例えば、「技術をデジタル化して若手でも高品質なものづくりができる体制を築く」「デジタルツインを活用して開発期間を半減させ、市場の変化に即応できる企業になる」といった具体的なゴールを設定します。

この目的は、SMART(Specific:具体的、Measurable:測定可能、Achievable:達成可能、Relevant:関連性がある、Time-bound:期限が明確)な目標に落とし込むと、より実効性が高まります。「3年後までに、主力製品Aの生産ラインにおける不良品率をAI導入により20%削減する」のように、誰が聞いても同じ解釈ができるレベルまで具体化することを目指しましょう。

② DXを進める体制を整える

明確な目的が定まったら、それを実行するための体制を構築します。DXは全社的な取り組みであるため、強力な推進エンジンが必要です。

まず、経営トップがDX推進の最高責任者であることを社内外に宣言し、本気度を示します。その上で、前述の解決策でも触れたように、部門横断型のDX推進専門チームを立ち上げます。メンバーには、IT部門だけでなく、製造、開発、品質保証、営業など、各現場のエース級の人材をアサインすることが理想です。

このチームのリーダー(責任者)を明確に任命し、予算や意思決定に関する権限を委譲します。経営会議などの重要な場にDX推進チームが直接参加し、経営層と常に連携できる体制を築くことも重要です。また、外部のコンサルタントや専門家をアドバイザーとして招聘し、客観的な視点を取り入れることも有効です。誰が、何を、いつまでにやるのか、という責任と役割分担を明確にすることが、プロジェクトを円滑に進めるための鍵となります。

③ 現状の業務と課題を洗い出す

次に、設定した目的に関連する領域において、現状の業務プロセスと課題を徹底的に可視化します。思い込みや感覚ではなく、事実ベースで現状を把握することが重要です。

業務プロセスの可視化には、BPMN(ビジネスプロセスモデリング表記)のようなフレームワークを用いて、業務の流れを図式化すると効果的です。誰が、どのような情報やモノを使い、どのような手順で作業を行っているのかを一つひとつ明らかにしていきます。

このプロセスと並行して、現場の従業員へのヒアリングやワークショップを実施します。「どこに無駄があるか」「どの作業に時間がかかっているか」「何が属人化しているか」「データはあるが活用できていないことはないか」など、現場の生の声から課題を吸い上げます。アンケート調査なども活用し、定量的なデータも収集しましょう。このステップで、DXで解決すべき具体的なターゲットが浮き彫りになります。

④ DX化する業務の範囲を決める

洗い出したすべての課題に一度に取り組むことは不可能です。リソースには限りがあるため、どこから手をつけるべきか、優先順位を決定する必要があります。

優先順位付けのフレームワークとして有効なのが、「効果の大きさ」と「実現の容易さ」の2軸で課題をマッピングする方法です。

- 右上(効果大・実現容易): 最優先で取り組むべき「クイックウィン」領域。小さな成功体験を積み、DXの勢いをつける。

- 左上(効果大・実現困難): 中長期的な視点で計画的に取り組むべき、本丸となる領域。

- 右下(効果小・実現容易): 手軽にできるが、後回しでも良い領域。

- 左下(効果小・実現困難): 基本的に着手しない領域。

まずは右上の「クイックウィン」領域からスモールスタートし、成功事例を作ります。例えば、「ペーパーレス化による承認プロセスの時間短縮」や「特定の設備の稼働データ収集・可視化」などが該当するかもしれません。最初の成功が、より困難な課題に取り組むための資金や社内の支持を確保する上で非常に重要になります。ここでDX化する業務の範囲を具体的に絞り込み、具体的な実行計画(アクションプラン)を策定します。

⑤ ITツールを導入して改善を続ける

実行計画が決まったら、いよいよそれを実現するためのITツールの選定・導入フェーズに入ります。ここでは、「ツール導入が目的化」しないように注意が必要です。あくまで「課題解決のための手段」として、最適なツールは何かという視点で選定します。

複数のベンダーから提案を受け、機能、コスト、サポート体制、そして何よりも「現場の従業員が使いこなせるか」という操作性を比較検討します。可能であれば、本格導入の前にPoC(Proof of Concept:概念実証)を実施し、小規模な環境でツールの有効性を検証しましょう。

ツール導入後は、それで終わりではありません。導入効果を測定するためのKPI(重要業績評価指標)を事前に設定しておき、定期的にモニタリングします。例えば、「不良品率」「設備稼働率」「リードタイム」などの数値を追いかけ、期待した効果が出ているかを確認します。

もし効果が出ていなければ、その原因を分析し、改善策を講じます(Plan-Do-Check-ActionのPDCAサイクル)。DXは一度で完璧なものができるわけではありません。導入、測定、改善のサイクルを継続的に回し続けることで、DXは企業文化として定着し、持続的な競争力強化に繋がっていくのです。

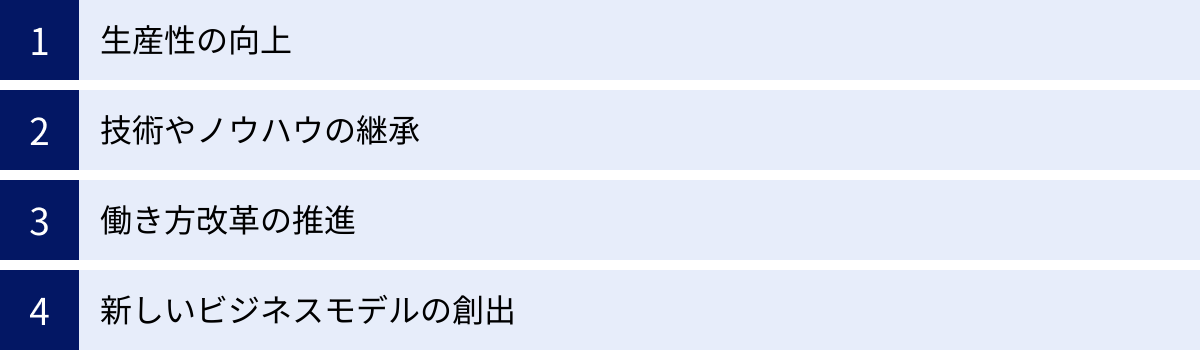

製造業がDXで実現できること(メリット)

DXは困難な道のりですが、その先には大きな果実が待っています。製造業がDXを推進することで、単なる業務効率化に留まらない、企業の体質を根本から変えるような様々なメリットが期待できます。ここでは、DXによって実現できる4つの代表的なメリットを解説します。

生産性の向上

DXがもたらす最も直接的で分かりやすいメリットが、生産性の大幅な向上です。これは、製造現場から間接部門まで、バリューチェーンのあらゆる段階で実現可能です。

- スマートファクトリー化による製造プロセスの最適化: 工場内の設備や装置をIoTで接続し、収集したデータをAIで分析することで、生産ライン全体の動きをリアルタイムで最適化します。これにより、ボトルネックの解消、手戻りの削減、リードタイムの短縮が実現し、生産効率が飛躍的に向上します。

- 予知保全によるダウンタイムの削減: 設備の稼働データから故障の兆候を事前に検知し、計画的なメンテナンスを行う「予知保全」が可能になります。これにより、突然の設備停止による生産ロス(ダウンタイム)を最小限に抑え、設備稼働率を最大化できます。

- 自動化による省人化・省力化: これまで人手に頼っていた検査、搬送、組み立てといった作業を、画像認識AIやロボットで自動化します。これにより、人手不足を解消するとともに、ヒューマンエラーを削減し、品質の安定化にも貢献します。従業員は、単純作業や危険な作業から解放され、より付加価値の高い業務に集中できます。

- データ分析に基づく歩留まり率の改善: 製品の品質データと製造条件のデータを組み合わせて分析することで、「どのような条件下で不良品が発生しやすいか」という因果関係を特定できます。この知見に基づき製造プロセスを改善することで、歩留まり率を向上させ、材料ロスや手直しコストを削減できます。

技術やノウハウの継承

人手不足と並行して進む、熟練技術者の高齢化とリタイアは、製造業の存続を脅かす深刻な問題です。DXは、この技術継承問題に対する強力なソリューションとなります。

- 暗黙知の形式知化: 熟練技術者の動きをモーションセンサーで捉えたり、判断の根拠をAIに学習させたりすることで、これまで言葉やマニュアルでは伝えきれなかった「暗黙知」をデジタルデータという「形式知」に変換します。これにより、個人のスキルに依存しない、標準化された技術基盤を構築できます。

- デジタルマニュアルと遠隔支援: スマートフォンやタブレットで作業手順を動画マニュアルとして共有したり、AR(拡張現実)グラスを使ってベテランが遠隔地から若手作業員の視界に指示や図面を投影したりすることが可能です。これにより、場所や時間を選ばずに、効率的かつ効果的な技術指導が行えます。

- ナレッジデータベースの構築: 過去に発生したトラブルの事例や、それに対する対処法、改善のノウハウなどを全社で共有できるデータベースを構築します。これにより、同じ過ちを繰り返すことを防ぎ、組織全体の技術レベルを底上げすることができます。DXは、企業の最も重要な資産である「人」と「技術」を未来へ繋ぐための架け橋となるのです。

働き方改革の推進

DXは、企業の生産性を高めるだけでなく、従業員の働き方をより良く、より魅力的なものへと変革します。これは、人材の確保や定着が困難になっている現代において、非常に重要な意味を持ちます。

- 安全で快適な職場環境の実現: ロボットが危険な作業や肉体的に負荷の高い作業を代替することで、労働災害のリスクを低減します。また、工場の温湿度や空気環境をセンサーで常時監視し、快適な職場環境を維持することも可能です。

- 多様な働き方の実現: 工場の稼働状況を遠隔で監視したり、AR/VRを活用して遠隔地からメンテナンスの指示を出したりすることで、必ずしも工場に常駐する必要がなくなります。これにより、テレワークや時差出勤といった柔軟な働き方が可能になり、育児や介護と仕事の両立を支援します。

- 創造的な業務へのシフト: ペーパーレス化やRPA(Robotic Process Automation)によって、伝票処理やデータ入力といった間接業務を自動化します。これにより、従業員は単純な事務作業から解放され、製品開発、業務改善、顧客対応といった、より付過価値の高い創造的な仕事に時間とエネルギーを注ぐことができます。魅力的な労働環境は、優秀な人材を引きつけ、企業の持続的な成長を支えます。

新しいビジネスモデルの創出

DXがもたらす最大のインパクトは、既存のビジネスの延長線上にはない、全く新しいビジネスモデルや収益源を創出する可能性にあります。これは、DXの最終ゴールともいえる「攻めのDX」の領域です。

- サービタイゼーション(コト売りへの転換): 製品を販売して終わりにするのではなく、製品にIoTセンサーを搭載し、その稼働データや使用状況を収集・分析します。このデータを基に、顧客に対して「予兆保全サービス」「エネルギー効率化コンサルティング」「最適な運用方法の提案」といった付加価値の高いサービスを提供し、継続的な収益(リカーリングレベニュー)を得るビジネスモデルです。顧客との関係性を強化し、安定した経営基盤を築くことができます。

- マスカスタマイゼーションの実現: 顧客からの注文データを、設計から製造、出荷までの全プロセスにダイレクトに連携させることで、大量生産の効率性を保ちながら、個々の顧客の好みに合わせた製品をオーダーメイドで提供します。これにより、価格競争から脱却し、高い顧客満足度とブランドロイヤルティを獲得できます。

- データそのものの価値化: 自社の工場や製品から収集した膨大なデータを、匿名加工した上で、他の企業や研究機関に提供し、新たな収益源とすることも考えられます。例えば、特定の素材の加工データや、特定の環境下での製品の劣化データなどは、業界全体にとって価値のある情報となる可能性があります。

このように、DXは製造業に対して、守り(効率化)と攻め(価値創造)の両面から、計り知れないほどの大きなメリットをもたらすポテンシャルを秘めているのです。

製造業のDX推進に役立つおすすめツール

製造業のDXを推進するためには、自社の課題や目的に合った適切なITツールの活用が不可欠です。ここでは、製造業のDXにおいて中心的な役割を果たす代表的なツール群と、そのカテゴリに属する具体的な製品をいくつか紹介します。ツールの選定は、自社の状況を十分に分析した上で行うことが重要です。

ERP(統合基幹業務システム)

ERP(Enterprise Resource Planning)は、企業の経営資源である「ヒト・モノ・カネ・情報」を一元的に管理し、有効活用するための考え方であり、それを実現するシステムです。会計、人事、生産、販売、在庫といった企業の基幹業務を統合管理し、部門間に散らばっていたデータを一元化することで、経営状況のリアルタイムな可視化と、迅速な意思決定を支援します。

| ツール名 | 提供企業 | 特徴 |

|---|---|---|

| SAP S/4HANA | SAP | インメモリデータベース「SAP HANA」を基盤とし、超高速なデータ処理を実現。リアルタイム分析やシミュレーションに強みを持つ、グローバル標準のERP。 |

| Microsoft Dynamics 365 | Microsoft | ERPとCRM(顧客関係管理)の機能を統合。Office 365やPower BIといったマイクロソフト製品との親和性が高く、柔軟な連携が可能。 |

| Oracle NetSuite | Oracle | クラウドネイティブなERPとして設計されており、初期投資を抑えながら迅速に導入可能。企業の成長に合わせて機能を拡張できるスケーラビリティが特徴。 |

(参照:各社公式サイト)

SAP S/4HANA

ドイツのSAP社が提供する、次世代のERPスイートです。最大の特長は、超高速なインメモリデータベース「SAP HANA」を全面的に採用している点にあります。これにより、従来はバッチ処理で行っていたような大量データの分析もリアルタイムで実行可能となり、経営判断のスピードを飛躍的に向上させます。製造業向けの豊富な機能群を備え、グローバルで事業を展開する大企業を中心に、多くの導入実績があります。

Microsoft Dynamics 365

マイクロソフトが提供する、クラウドベースのビジネスアプリケーションプラットフォームです。ERPの機能(Finance, Supply Chain Managementなど)とCRMの機能(Sales, Customer Serviceなど)が統合されており、顧客接点からバックオフィスまで、ビジネスプロセス全体をシームレスに連携できます。普段利用しているExcelやTeamsといったマイクロソフト製品との連携が容易な点も、利用者にとって大きなメリットです。

Oracle NetSuite

オラクルが提供する、世界で広く利用されているクラウドERPです。会計システムを中核に、ERP、CRM、Eコマースなどの機能を一つのスイートで提供します。最初からクラウドサービスとして開発されているため、サーバーなどのインフラを自社で保有する必要がなく、比較的低コストかつ短期間で導入を開始できます。特に中堅・中小企業や、急成長中のスタートアップ企業に適しています。

MES(製造実行システム)

MES(Manufacturing Execution System)は、工場の生産ラインにおける「実行」を管理・支援するシステムです。ERPが企業全体の計画(Plan)を担うのに対し、MESは製造現場での実行(Do)を担い、両者の間を繋ぐ重要な役割を果たします。作業指示、工程進捗管理、品質実績収集、設備稼働監視など、製造現場の情報をリアルタイムに可視化し、コントロールします。

| ツール名 | 提供企業 | 特徴 |

|---|---|---|

| TULIP | Tulip Interfaces | プログラミング知識不要で、現場の担当者が自ら製造支援アプリを作成できる「ノーコード」プラットフォーム。柔軟性と拡張性が高い。 |

| i-PRO-S | 日鉄ソリューションズ | 鉄鋼業で培ったノウハウを基に開発された、日本の製造業に強いMESパッケージ。豊富な標準機能とカスタマイズ性を両立。 |

| DELMIA | ダッソー・システムズ | 3DEXPERIENCEプラットフォームの一部として提供。設計(CATIA)から生産(DELMIA)、シミュレーションまでを統合的に管理できるのが強み。 |

(参照:各社公式サイト)

TULIP

米TULIP Interfaces社が開発した、次世代型のMESプラットフォームです。最大の特徴は、プログラミングの知識がない現場のエンジニアや作業者でも、ドラッグ&ドロップの直感的な操作で、自分たちの業務に必要なアプリケーション(製造指示書、検査記録、トレーニングツールなど)を自由に作成できる点です。これにより、現場のニーズに即した改善をスピーディに行うことができます。

i-PRO-S (日鉄ソリューションズ)

日鉄ソリューションズが提供する、製造実行管理パッケージです。日本の製造業が持つ緻密な生産管理のノウハウが凝縮されており、生産計画、製造指示、進捗管理、実績収集、品質管理、設備管理といった幅広い機能を標準で備えています。豊富な導入実績に裏打ちされた信頼性の高さが魅力です。

DELMIA (ダッソー・システムズ)

3DCAD「CATIA」で知られるダッソー・システムズが提供する、製造・オペレーション管理ソリューションです。同社の「3DEXPERIENCEプラットフォーム」上で提供され、製品の3D設計データと製造工程の情報を完全に連携させることができます。これにより、デジタルツインを活用した生産ラインのシミュレーションや、バーチャルな工程計画などを実現します。

SCM(サプライチェーン・マネジメント)

SCM(Supply Chain Management)は、原材料の調達から、生産、在庫管理、物流、販売に至るまで、製品が顧客に届くまでの供給連鎖(サプライチェーン)全体を最適化するための管理手法およびシステムです。需要予測の精度を高め、過剰在庫や欠品を防ぎ、サプライチェーン全体のコストを削減し、顧客満足度を向上させることを目的とします。

| ツール名 | 提供企業 | 特徴 |

|---|---|---|

| Oracle Fusion Cloud SCM | Oracle | AIや機械学習、IoTといった最新技術を組み込んだクラウドSCM。需要予測、在庫最適化、物流管理などを高度化する。 |

| Blue Yonder | Blue Yonder | サプライチェーン計画および実行ソリューションの専門ベンダー。特に需要予測や小売業向けのソリューションに強みを持つ。パナソニックグループの一員。 |

(参照:各社公式サイト)

Oracle Fusion Cloud SCM

オラクルが提供するクラウドベースのSCMソリューションです。AIや機械学習を活用した高度な需要予測機能や、IoTデータを取り込んだリアルタイムな在庫可視化、ブロックチェーン技術を用いたトレーサビリティ確保など、最新のデジタル技術を駆使してサプライチェーンの変革を支援します。

Blue Yonder

サプライチェーンソリューションのグローバルリーダーであり、現在はパナソニック コネクトの子会社です。AIと機械学習を中核とした、精度の高い需要予測や価格最適化、在庫補充計画などのソリューションを提供しています。小売業や消費財メーカーを中心に、世界中の多くの企業で採用されています。

ビジネスチャットツール

DXは、高度な専門システムだけでなく、日々のコミュニケーションを円滑にするツールも重要です。ビジネスチャットツールは、部門間や拠点間の壁を越えた迅速な情報共有を可能にし、意思決定のスピードを向上させます。メールよりも手軽で、電話よりも記録が残るため、製造現場とオフィス、あるいはサプライヤーとの連携強化に大きく貢献します。

| ツール名 | 提供企業 | 特徴 |

|---|---|---|

| Slack | Slack Technologies | チャンネルベースのコミュニケーションが特徴。外部アプリとの連携機能が豊富で、様々な業務システムからの通知を集約できる。 |

| Microsoft Teams | Microsoft | チャット、Web会議、ファイル共有などを統合したコラボレーションプラットフォーム。Microsoft 365との連携が強力。 |

| Chatwork | Chatwork | シンプルな操作性で、ITに不慣れな人でも使いやすい国産ツール。タスク管理機能が一体化しているのが特徴。 |

(参照:各社公式サイト)

Slack

世界中で広く利用されているビジネスチャットツールです。トピックごとに「チャンネル」を作成して議論を整理できるため、情報が混在しにくいのが特長です。API連携が非常に豊富で、各種クラウドサービスや自社システムからの通知をSlackに集約し、情報収集のハブとして活用できます。

Microsoft Teams

Microsoft 365(旧Office 365)に含まれるコラボレーションツールです。チャット機能に加え、高品質なWeb会議、ファイル共同編集、Planner(タスク管理)などの機能がシームレスに統合されています。既にMicrosoft 365を導入している企業であれば、追加コストなしで利用を開始できます。

Chatwork

日本で開発されたビジネスチャットツールで、国内の中小企業を中心に高いシェアを誇ります。シンプルなインターフェースと直感的な操作性が特徴で、ITツールに慣れていない従業員でもスムーズに導入できます。チャットのメッセージをそのままタスクとして登録できる「タスク管理機能」が便利です。

まとめ

本記事では、製造業でDXが進まない10の理由と、それを乗り越えるための具体的な解決策、そしてDXを成功に導くためのステップやメリットについて網羅的に解説してきました。

日本の製造業は今、人手不足、技術継承、グローバル競争の激化、顧客ニーズの多様化といった、かつてないほどの大きな環境変化に直面しています。これらの課題を乗り越え、持続的な成長を遂げるために、DXはもはや選択肢ではなく、必須の経営戦略です。

しかし、多くの企業がDX推進に苦慮しているのも事実です。その原因は、技術的な問題よりも、「人材不足」「経営層の理解不足」「曖昧な目的」「現場の抵抗」といった、組織・人材・文化に根差した課題であることがほとんどです。

これらの壁を突破するためには、以下の点が極めて重要となります。

- 経営層が強いリーダーシップを発揮し、明確なビジョンを示すこと。

- DXの目的を全社で共有し、「自分ごと」として捉える文化を醸成すること。

- スモールスタートで成功体験を積み重ね、変革への機運を高めること。

- 現場の声を尊重し、対話を通じて変革の主役として巻き込むこと。

- 自社だけで抱え込まず、外部の専門家の力も積極的に活用すること。

DXは、一朝一夕で成し遂げられるものではありません。それは、試行錯誤を繰り返しながら、一歩ずつ着実に進めていく息の長い旅路です。しかし、その先には、生産性の向上や技術継承といった課題解決に留まらず、働き方改革の推進、そして「サービタイゼーション」に代表されるような新しいビジネスモデルの創出といった、明るい未来が拓けています。

DXを単なるコスト削減のためのツール導入と捉えるのではなく、企業の未来を創り、競争優位性を確立するための戦略的投資として位置づけること。その覚悟こそが、製造業のDXを成功へと導く最大の鍵となるでしょう。この記事が、皆様のDX推進の一助となれば幸いです。