製造業を取り巻く環境は、人手不足の深刻化、顧客ニーズの多様化、そしてグローバルな競争の激化など、日々厳しさを増しています。このような状況下で、多くの企業が生産性向上や競争力強化の切り札として注目しているのが「見える化」です。

工場内の生産状況や設備の稼働状態、品質データなどをリアルタイムで把握し、問題点を即座に発見・改善する。この「見える化」の取り組みは、もはや一部の先進的な企業だけのものではありません。生き残りをかけたすべての製造業にとって、避けては通れない重要な経営課題となっています。

しかし、「見える化」という言葉は広く使われている一方で、その本質的な意味や具体的な進め方、成功のポイントについて正しく理解している人は意外と少ないのが現状です。

そこでこの記事では、製造業における「見える化」の基本から、その重要性、具体的なメリット・デメリット、実現できること、そして成功に導くためのステップやおすすめのツールまで、網羅的に解説します。この記事を読めば、「見える化」を成功させるための具体的な道筋が見えてくるはずです。

目次

製造業における「見える化」とは

製造業における「見える化」とは、工場内の人(Man)、機械(Machine)、材料(Material)、方法(Method)といった生産活動に関わる様々な情報を、データや映像などを用いて誰もが理解できる形にし、問題や異常を即座に検知して改善活動につなげる仕組み全体を指します。

単にデータやグラフをモニターに表示するだけでは不十分です。重要なのは、その表示された情報を見て、「正常な状態」と「異常な状態」の判断が瞬時にでき、次にとるべきアクションが明確になることです。

例えば、古くから多くの工場で導入されている「アンドン(行灯)」も、見える化の優れた一例です。作業者が異常を発見した際にヒモを引くとランプが点灯し、周囲に異常の発生を知らせます。これにより、管理者や他の作業者は問題の発生を即座に認識し、迅速な対応が可能になります。ランプの色によって異常の種類(例えば、黄色は部品供給依頼、赤色は設備トラブル)を区別すれば、より具体的な状況把握ができます。

現代の「見える化」は、IoT(モノのインターネット)やAI(人工知能)といったデジタル技術の進化により、さらに高度化・多様化しています。センサーで収集した設備の稼働データをリアルタイムでグラフ化し、生産進捗の遅れや設備の異常予兆を自動で検知したり、カメラ映像をAIが解析して作業員の危険行動を警告したりするなど、その応用範囲は広がり続けています。

つまり、製造業の「見える化」とは、勘や経験に頼った属人的な管理から脱却し、客観的なデータに基づいて意思決定と問題解決を行うための経営管理手法であると言えます。

「可視化」との違い

「見える化」と似た言葉に「可視化」があります。この二つは混同されがちですが、その目的と状態には明確な違いがあります。

| 項目 | 可視化(Visualization) | 見える化(Mieruka) |

|---|---|---|

| 目的 | 情報を「見えるようにする」こと自体が目的。 | 見えるようにした情報から「問題を発見し、改善する」ことが目的。 |

| 状態 | データや情報がグラフや表などで表現されている状態。 | 情報を誰もが理解でき、正常・異常の判断がつき、次の行動につながる状態。 |

| 焦点 | 情報の表現方法(どう見せるか)。 | 情報の活用方法(見てどう動くか)。 |

| 具体例 | 売上データを集計して棒グラフにする。 | 棒グラフにした売上データに目標ラインを引き、未達の場合は赤く表示して対策会議の開催を促す。 |

「可視化」は、単に今まで見えなかったものを見えるようにするプロセスを指します。例えば、生産実績の数値を収集し、それをグラフや表にまとめる行為は「可視化」です。この段階では、まだ情報が整理されただけで、そこから何を読み解くかは見る人のスキルや経験に依存します。

一方、「見える化」は、その可視化された情報に「判断基準」を加え、誰が見ても状態が良いのか悪いのか、次は何をすべきかがわかるようにする仕組みまでを含みます。先の生産実績のグラフに、計画値のラインを引き、実績が計画を下回った瞬間にグラフの色が赤に変わり、アラートが管理者のスマートフォンに通知される、といった仕組みが「見える化」です。

つまり、可視化は「見える化」を実現するための手段の一つであり、「見える化」は可視化の先にある「改善活動」までを視野に入れた、より高度な概念です。製造現場で成果を出すためには、単なるデータの可視化で終わらせず、改善アクションにつながる「見える化」の仕組みを構築することが不可欠です。

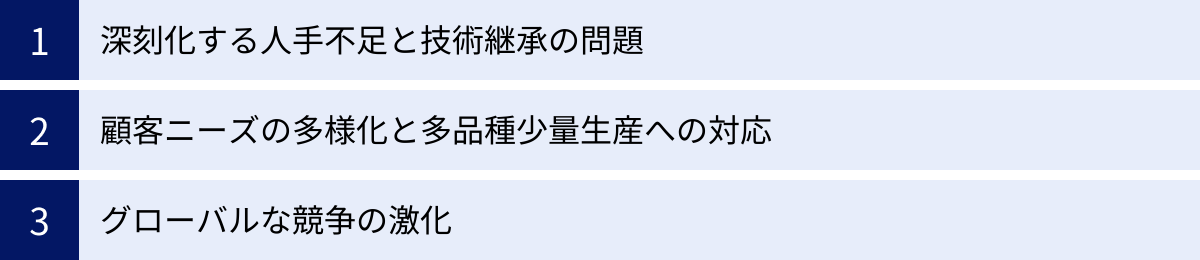

なぜ今、製造業で「見える化」が求められるのか

かつて日本の製造業は、「カイゼン」活動に代表される現場力で世界をリードしてきました。しかし、時代は大きく変化し、従来のやり方だけでは対応が困難な課題が山積しています。こうした背景から、データに基づいた客観的な意思決定を可能にする「見える化」の重要性が、かつてないほど高まっています。

深刻化する人手不足と技術継承の問題

日本の製造業が直面する最も深刻な課題の一つが、少子高齢化に伴う労働人口の減少と、それに伴う人手不足です。特に、長年にわたり現場を支えてきた熟練技術者が次々と定年退職を迎え、彼らが持つ高度な技術やノウハウが失われつつある「技術継承」の問題は、企業の競争力を根幹から揺るがしかねません。

熟練技術者の技術は、言葉やマニュアルだけでは伝えきれない「暗黙知」であることが多く、その習得には長い年月を要します。しかし、限られた時間と人員の中で、従来のようなマンツーマンでのOJT(On-the-Job Training)だけで技術を継承していくことは極めて困難です。

ここで「見える化」が大きな役割を果たします。

- 作業の標準化: 熟練技術者の作業をセンサーやカメラでデータ化・映像化し、その動きや判断基準を分析します。これにより、「なぜその作業が早いのか」「なぜ高品質なものが作れるのか」といった暗黙知を、誰もが理解できる「形式知」に変換できます。この形式知を基に標準作業手順書を作成すれば、新人や経験の浅い作業員でも、質の高い作業を早期に習得できるようになります。

- 遠隔支援: 遠隔地のベテラン技術者が、現場のカメラ映像を見ながらリアルタイムで若手作業員に指示を出したり、AR(拡張現実)グラスを通じて作業対象物に直接指示を書き込んだりする「遠隔臨場」も可能になります。これにより、一人の熟練者が複数の現場をサポートでき、効率的な技術継承が進みます。

- 技能のデータ化: 設備の設定値や工具の使い方、材料の投入タイミングといった熟練者のノウハウをすべてデータとして蓄積することで、将来的にAIがその技術を学習し、最適な作業方法を自動で提案することも期待されています。

このように、「見える化」は、属人化していた技術を組織の共有財産へと変え、人手不足という制約の中で技術力を維持・向上させるための強力な武器となります。

顧客ニーズの多様化と多品種少量生産への対応

消費者の価値観が多様化し、製品のライフサイクルが短くなる中で、製造業には従来のような「見込み生産による大量生産」から、顧客一人ひとりの要求に合わせた「多品種少量生産」や「受注生産(BTO: Build to Order)」へのシフトが強く求められています。

しかし、多品種少量生産は、生産管理を著しく複雑化させます。生産品目が頻繁に変わるため、段取り替えの回数が増え、そのたびに生産ラインは停止します。また、多種多様な部品や材料の在庫管理、複雑な生産計画の立案、工程進捗の把握など、管理すべき項目が爆発的に増加し、従来の紙やExcelベースの管理では限界を迎えています。

このような複雑な生産形態に柔軟に対応するためには、「見える化」が不可欠です。

- リアルタイムな進捗管理: 各工程に設置されたセンサーや、作業員が持つハンディターミナルから収集される情報を基に、生産計画に対する実績の差異をリアルタイムで把握します。これにより、特定の工程での遅れや問題の発生を即座に察知し、迅速な対応(応援人員の投入、生産計画の動的修正など)が可能になります。

- ボトルネックの特定: 各工程の稼働状況や仕掛品の滞留状況を見える化することで、生産全体の流れを阻害している「ボトルネック工程」が明確になります。ボトルネックを集中的に改善することで、工場全体の生産能力を効率的に向上させられます。

- 柔軟な生産計画: 蓄積された過去の生産実績データ(品目ごとの生産時間、段取り替え時間など)を分析することで、より精度の高い生産計画を立案できます。急な受注変更や特急品の割り込みが発生した場合でも、シミュレーションによって最適な生産順序を迅速に決定できます。

「見える化」によって工場全体が神経系のように繋がり、市場の変化や顧客の要求に対して、俊敏かつ柔軟に対応できる「スマートファクトリー」の実現へと繋がっていくのです。

グローバルな競争の激化

インターネットの普及により、企業間の競争は国境を越え、グローバルなものとなっています。特に製造業では、安価な労働力を武器とする新興国のメーカーが台頭し、価格競争はますます厳しくなっています。日本の製造業がこうした国際競争を勝ち抜くためには、価格だけでなく、品質、納期(QCDS: Quality, Cost, Delivery, Service)のすべてにおいて、他社を上回る優位性を確立しなければなりません。

このQCDSを極限まで高めるための基盤となるのが「見える化」です。

- 品質(Quality)の向上: 製造工程における温度、圧力、速度といった各種パラメータや、完成品の検査データを常時監視し、異常を検知します。これにより、不良品の発生を未然に防いだり、万が一発生した場合でも、蓄積されたデータ(トレーサビリティ情報)から迅速に原因を特定し、再発防止策を講じたりできます。

- コスト(Cost)の削減: 設備の稼働状況やエネルギー使用量、材料の歩留まりなどを見える化することで、あらゆる「ムダ」を発見します。非稼働時間の電力消費、過剰な材料ロス、非効率な作業による残業など、これまで見過ごされてきたコスト要因を特定し、具体的な削減策を実行できます。

- 納期(Delivery)の遵守: 生産進捗をリアルタイムで把握し、計画とのズレを早期に発見することで、納期遅延のリスクを低減します。また、サプライチェーン全体(部品メーカーから納品先まで)の情報を連携・見える化することで、リードタイムのさらなる短縮も可能になります。

さらに、近年ではインダストリー4.0(ドイツ)やインダストリアル・インターネット(アメリカ)といった、製造業のデジタル化を推進する国家的な取り組みが世界中で加速しています。「見える化」は、これらの大きな潮流に乗るための第一歩であり、グローバルな競争環境で生き残るための必須条件と言えるでしょう。

製造業の見える化で得られる5つのメリット・導入効果

製造業で「見える化」を推進することは、単に現場の状況が分かりやすくなるというだけでなく、企業の経営基盤を強化する数多くの具体的なメリットをもたらします。ここでは、代表的な5つのメリット・導入効果について、詳しく解説します。

① 生産性の向上とリードタイムの短縮

「見える化」がもたらす最も直接的で大きな効果は、生産性の向上です。工場内のあらゆる「ムダ」「ムラ」「ムリ」をデータとして客観的に捉えることで、これまで気づかなかった改善の種を発見し、生産プロセス全体の効率を最適化できます。

- ボトルネック工程の特定と解消: 生産ライン全体の稼働状況や各工程の仕掛品量を見える化すると、どこで作業が滞留しているか、つまり「ボトルネック」が一目瞭然になります。例えば、A工程の処理能力が1時間に100個なのに対し、B工程が80個しか処理できない場合、B工程がボトルネックです。このボトルネック工程に改善リソース(人員の増強、設備の改善、作業方法の見直しなど)を集中投下することで、ライン全体の生産能力を効果的に引き上げることができます。

- チョコ停の削減: 設備が数秒から数分間、頻繁に停止する「チョコ停(ちょこっと停止)」は、一つひとつの停止時間は短くても、積み重なると大きな生産ロスになります。設備の稼働データをリアルタイムで監視し、チョコ停の発生回数、時間、原因(センサーの汚れ、部品の詰まりなど)を記録・分析することで、根本原因を特定し、恒久的な対策を講じることが可能になります。

- 段取り替え時間の短縮: 多品種少量生産において生産性を下げる大きな要因が、生産品目を切り替える際の「段取り替え」です。段取り作業の開始から終了までの時間を計測し、作業内容をビデオで撮影・分析することで、非効率な動きや手順のムダを発見できます。必要な工具や治具を事前に準備する「外段取り化」を進めたり、作業手順を標準化したりすることで、段取り替え時間を大幅に短縮できます。

これらの改善活動が積み重なることで、製品一個あたりの生産時間が短縮され、結果として顧客に製品を届けるまでの時間(リードタイム)も短縮されます。リードタイムの短縮は、顧客満足度の向上やキャッシュフローの改善にも直結する重要な経営指標です。

② 品質の安定化と不良品の削減

「品質は工程で作り込む」という考え方がありますが、「見える化」はそれを実践するための強力なツールです。製造条件や検査結果をデータとして管理し、リアルタイムで監視することで、不良品の発生を未失然に防ぎ、品質レベルを安定させることができます。

- 製造条件の監視と異常検知: 製品の品質は、加工時の温度、圧力、速度、湿度といった様々な製造条件(プロセスパラメータ)に影響されます。これらの条件をセンサーで常時監視し、設定された上限・下限値(管理限界)を逸脱した場合に即座にアラートを発する仕組みを構築します。これにより、不良品が作られる前に異常を検知し、生産を停止したり、条件を補正したりするといった対応が可能になります。

- 4Mの観点での原因究明: 不良が発生した場合、その原因は「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」の4つの要素(4M)のいずれか、あるいはその組み合わせにあると考えられます。いつ、誰が、どの機械で、どの材料を使い、どのような方法で作業したかという4Mの情報をすべてデータとして記録しておくことで、不良発生時の原因究明が迅速かつ正確に行えます。例えば、「特定の作業者が担当した時だけ不良率が高い」「特定のロットの材料を使った製品に不良が集中している」といった相関関係をデータから容易に見つけ出せます。

- トレーサビリティの確保: 部品の受け入れから製造、検査、出荷までの全工程の情報を製品(またはロット)に紐づけて記録することで、完全なトレーサビリティを確保します。万が一、市場で製品の不具合が発見された場合でも、その製品がいつ、どのラインで、どのような条件で製造されたかを即座に追跡し、影響範囲の特定やリコールの判断を迅速に行うことができます。これは企業の信頼性を守る上で極めて重要です。

③ コストの削減

生産性向上や品質安定化は、結果的に様々なコストの削減につながります。見える化は、これまでブラックボックス化していたコストの発生源を特定し、的を絞った削減活動を可能にします。

| 削減できるコストの種類 | 見える化による具体的なアプローチ |

|---|---|

| 労務費 | 生産性向上による時間あたりの生産量増加、作業の自動化・効率化による残業時間の削減。 |

| 材料費 | 歩留まりの向上(不良品削減)による材料ロスの削減、在庫の見える化による過剰在庫や滞留在庫の圧縮。 |

| エネルギーコスト | 設備ごと・時間帯ごとの電力使用量を見える化し、待機電力の削減やピークカット・ピークシフトを実施。 |

| 修繕費 | 設備の稼働データ監視による予知保全(故障する前に部品を交換する)で、突発的な故障による高額な修理費用や生産機会損失を防止。 |

| 品質コスト | 不良品の削減による廃棄費用や手直し工数の削減、市場クレーム対応にかかる費用の削減。 |

特に、エネルギーコストや消耗品費のように、これまで工場全体で「どんぶり勘定」になりがちだった間接費も、設備や工程ごとに使用量を見える化することで、どこにムダが潜んでいるかを明確にできます。例えば、「Aラインのコンプレッサーが非稼働時間にも動いており、エア漏れで電力を浪費している」といった具体的な問題を発見し、対策を打つことができます。このような地道な改善の積み重ねが、企業全体の収益性を大きく改善します。

④ 熟練技術の継承と人材育成の効率化

人手不足が深刻化する中で、いかにして少ない人員で技術力を維持・向上させるかは、製造業にとって死活問題です。「見える化」は、この課題に対する有効な解決策となります。

- 暗黙知の形式知化: 熟練技術者が持つ勘やコツといった「暗黙知」は、言葉で説明するのが難しいものです。しかし、彼らの作業中の視線、手の動き、判断のタイミングなどをカメラやセンサーで記録し、数値データや映像として「見える化」することで、客観的な分析が可能となり、誰もが理解できるマニュアルや手順書といった「形式知」に変換できます。

- デジタルマニュアルの活用: 形式知化された作業手順を、動画や3Dモデル、AR(拡張現実)などを活用したデジタルマニュアルにすることで、新人や外国人作業員でも直感的かつ正確に作業内容を理解できます。自分のペースで繰り返し学習できるため、教育担当者の負担を軽減しつつ、習熟度を大幅に高めることができます。

- 作業の標準化と定着: 見える化されたデータに基づいて最適な作業手順を「標準」として定め、その標準通りに作業が行われているかをセンサーやカメラでチェックすることも可能です。標準から逸脱した作業が行われた場合にアラートを出すことで、作業品質のバラつきを防ぎ、組織全体として高いレベルの技術を維持できます。

これにより、OJTに依存した非効率な育成から脱却し、計画的かつ効率的な人材育成が可能となり、企業の持続的な成長を支える人材基盤を構築できます。

⑤ 従業員のモチベーション向上と改善活動の活性化

「見える化」は、管理者だけのものではありません。現場の従業員一人ひとりが自社の状況を正しく理解し、改善活動に主体的に参加する文化を醸成する上でも、非常に重要な役割を果たします。

- 目標と成果の共有: 会社や部門の目標(生産量、品質、コストなど)と、それに対する日々の実績がダッシュボードなどにリアルタイムで表示されることで、従業員は自分たちの頑張りがどのように成果に結びついているかを実感できます。目標を達成した際の達成感は、仕事へのやりがいやモチベーション向上に直結します。

- 問題意識の共有と自律的な改善: 現場の問題点がデータとして客観的に示されることで、従業員全員が「これは自分たちの問題だ」という当事者意識を持つようになります。これにより、管理者から指示されるのを待つのではなく、「このチョコ停をなくすにはどうすればいいか」「この作業のムダをなくせないか」といった現場発の自律的な改善提案(ボトムアップの改善)が活発化します。

- 公平な評価とチームワークの醸成: 個人の頑張りや改善活動への貢献度が客観的なデータで示されるため、より公平な人事評価が可能になります。また、チームやラインごとの目標達成状況が見える化されることで、メンバー間の競争意識や協力体制が生まれ、チームワークの醸生にも繋がります。

「見える化」によって風通しの良い職場環境が作られ、従業員が主体的に考え、行動する「強い現場」が育っていくのです。

製造業の見える化で注意すべき2つのデメリット

「見える化」は多くのメリットをもたらす一方で、その導入と運用には注意すべき点も存在します。これらのデメリットやリスクを事前に理解し、対策を講じておくことが、プロジェクトを成功に導く鍵となります。

① 導入・運用にコストがかかる

「見える化」を実現するためには、相応の投資が必要です。コストは大きく分けて、初期導入コストと運用コストの2つがあります。

- 初期導入コスト:

- ハードウェア費用: データを収集するためのセンサー、PLC(プログラマブルロジックコントローラ)、カメラ、ゲートウェイデバイス、データを表示するためのPC、モニター、タブレット、アンドンなど。

- ソフトウェア費用: データを蓄積・加工・可視化するためのシステム(MES、BIツール、SCADAなど)のライセンス購入費や開発費。

- インフラ費用: 工場内のネットワーク(有線/無線LAN)の構築費用、サーバー設置費用、クラウドサービスの契約費用など。

- 導入支援費用: システムインテグレーターやコンサルタントに支払う設計・構築・設定の支援費用。

これらの費用は、見える化の対象範囲や工場の規模によって大きく変動しますが、数百万円から数千万円規模の投資になることも珍しくありません。

- 運用(ランニング)コスト:

- ソフトウェア保守・ライセンス費用: ソフトウェアの年間保守契約料や、クラウドサービスの月額利用料など。

- ハードウェア維持費: センサーや設備のメンテナンス費用、故障時の交換費用。

- 人件費: システムを運用・管理する担当者や、収集したデータを分析・活用する人材の人件費。これには、既存の従業員に対する教育コストも含まれます。

これらのコストを捻出できない、あるいは投資対効果(ROI)が見合わないと判断され、導入を断念するケースも少なくありません。

【対策】

この課題を乗り越えるためには、費用対効果を慎重に見極めることが重要です。

まず、「なぜ見える化を行うのか」という目的を明確にし、それによって「どれくらいの金銭的効果が見込めるのか」(例:不良率1%削減で年間〇〇円のコスト削減、生産性5%向上で年間〇〇円の増産効果など)を試算します。その上で、スモールスタートを心がけ、最初は最も費用対効果が高いと思われる特定のラインや工程に絞って導入し、そこで得られた成果を基に次の投資判断を行うという段階的なアプローチが有効です。

② 目的が曖昧だと形骸化する恐れがある

「見える化」における最大の失敗要因とも言えるのが、「見える化すること」自体が目的化してしまうことです。最新のIoTツールを導入し、きれいで格好良いダッシュボードを構築したものの、誰もそのデータを見ない、見てもどう活用すれば良いか分からない、といった状況に陥るケースが後を絶ちません。

このような「見える化のための見える化」は、以下のような問題を引き起こします。

- 現場の負担増加: データを入力したり、センサーを管理したりといった作業だけが増え、現場の従業員からは「仕事が増えただけで、何の意味もない」「監視されているようで不快だ」といった不満や抵抗感が生まれます。

- データの陳腐化: 活用されないデータは、やがて誰も更新・メンテナンスをしなくなり、情報としての価値を失っていきます。結果として、高額な投資をして導入したシステムが、全く使われない「置物」と化してしまいます。

- 改善活動の停滞: 見える化の本来の目的は「改善」です。しかし、データを活用して問題を分析し、具体的な改善アクションを起こすというサイクルが回らなければ、現状維持に留まり、生産性や品質の向上には繋がりません。

【対策】

この問題を避けるためには、導入計画の段階で「何のために、何を、どのように見える化し、その結果をどう改善に繋げるのか」という一連のストーリーを具体的に描くことが不可欠です。

- 目的の具体化: 「生産性を上げたい」といった漠然とした目標ではなく、「Aラインのチョコ停時間を月20%削減する」「B製品の不良率を0.5%以下にする」のように、具体的な数値目標(KPI)を設定します。

- 活用シナリオの設計: 設定したKPIを達成するために、「どのデータを見る必要があるか」「データにどのような変化があったら、誰が、何をするのか」という運用ルールをあらかじめ決めておきます。 例えば、「チョコ停が5分以上続いたら、ライン長のスマートフォンにアラートを通知し、現場に急行する」といった具体的なアクションプランを設計します。

- 現場の巻き込み: 目的設定や運用ルールの設計段階から、実際にシステムを使う現場の従業員を巻き込むことが重要です。彼らの意見やアイデアを取り入れることで、より実用的で使いやすい仕組みを構築でき、導入後の協力も得やすくなります。

「見える化」は魔法の杖ではありません。それを使いこなし、改善という果実を得るためには、明確な目的意識と、データを活用する組織文化の醸成が不可欠なのです。

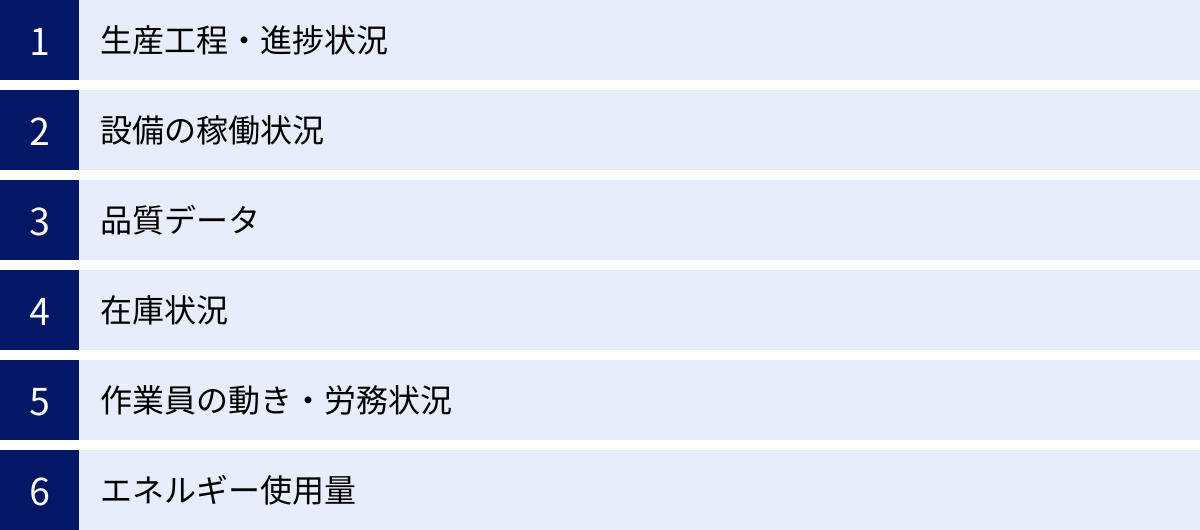

製造業で見える化するべき対象領域

「見える化」を成功させるためには、「何を」見える化するのかを明確に定めることが重要です。やみくもに全てのデータを集めようとすると、コストがかさむばかりか、情報過多でかえって重要な問題が見えにくくなってしまいます。ここでは、製造業において優先的に見える化すべき代表的な対象領域を解説します。

生産工程・進捗状況

工場の生産活動の根幹である「生産工程」の見える化は、最も基本的かつ重要な取り組みです。これにより、納期遵守や生産性向上に直結する課題を発見できます。

- 見える化する情報:

- 生産計画と実績: 日々、あるいは時間ごとに計画された生産数と、実際に生産された数の比較。

- 工程ごとの進捗: 各工程の着手時刻、完了時刻、作業時間。

- 仕掛品(WIP: Work In Progress)の量と滞留時間: 工程間に存在する仕掛品の数量や、その場にどれくらいの時間留まっているか。

- 目的・メリット:

- 納期遅延の防止: 計画に対する遅れをリアルタイムで把握し、早期に対策(残業、応援など)を打つことで、納期遅延を防ぎます。

- ボトルネックの特定: 仕掛品が山積みになっている工程が、生産全体の流れを阻害するボトルネックです。これを特定し、集中的に改善することで、工場全体の生産能力が向上します。

- 実現方法の例:

- MES(製造実行システム)や生産スケジューラの導入。

- 製品や指示書に付けたバーコードやRFIDを作業員がスキャンして実績を収集。

- IoTセンサーで製品の通過を検知し、自動で実績を収集。

設備の稼働状況

生産設備は工場の「心臓部」です。その稼働状況を正確に把握することは、生産効率を最大化し、安定した生産体制を維持するために不可欠です。

- 見える化する情報:

- 稼働状態: 設備が稼働しているか、停止しているか(稼働/非稼働)。

- 生産実績: 生産数、サイクルタイム(1個作るのにかかる時間)。

- 停止要因と時間: 設備が停止した場合、その理由(段取り替え、故障、材料切れ、チョコ停など)と停止時間。

- 目的・メリット:

- OEE(設備総合効率)の向上: 設備のパフォーマンスを測る指標であるOEE(稼働率 × 性能 × 品質)を構成する各要素を数値化し、改善点(時間ロス、速度ロス、不良ロス)を明確にします。

- チョコ停の削減: 頻発する短時間停止の原因を特定し、対策を講じることで、積み重なる大きなロスを削減します。

- 実現方法の例:

- 設備のPLCから信号線やネットワーク経由で直接データを収集。

- 設備の積層信号灯(パトライト)の色をセンサーやカメラで読み取り、稼働状態を判別。

- 後付けの振動センサーや電流センサーで設備の稼働を検知。

品質データ

品質は企業の信頼性を左右する最重要項目です。勘や抜き取り検査だけに頼らず、データを活用して品質を管理することが求められます。

- 見える化する情報:

- 検査データ: 製品の寸法、重量、外観などの測定結果。

- 不良情報: 不良の発生数、不良率、不良内容(キズ、打痕、欠けなど)、発生工程。

- 製造条件データ: 加工時の温度、圧力、回転数など、品質に影響を与えるプロセスパラメータ。

- 目的・メリット:

- 不良の流出防止: 検査データをリアルタイムで監視し、規格外の製品が後工程や市場に流出するのを防ぎます。

- 不良原因の迅速な究明: 不良が発生した際に、その製品が作られた時の製造条件や作業者、材料などのデータと照合することで、根本原因を迅速に特定できます。

- 品質の安定化: 正常な製品が作られている時の製造条件データを蓄積・分析し、最適な条件を維持することで、品質のバラつきを抑えます。

- 実現方法の例:

- 画像検査装置や各種測定器からデータを自動で収集。

- 作業者がタブレットやPCを用いて検査結果を電子データとして入力(ペーパーレス化)。

- 製品と検査データを紐づけてデータベースに蓄積。

在庫状況

在庫は「寝ているお金」とも言われ、多すぎればキャッシュフローを悪化させ、少なすぎれば欠品による生産停止や販売機会の損失を招きます。適正な在庫レベルを維持するために、正確な在庫状況の見える化が欠かせません。

- 見える化する情報:

- 在庫量: 原材料、部品、仕掛品、完成品の品目ごとの正確な数量。

- 保管場所(ロケーション): 在庫が倉庫や工場内のどこにあるか。

- 入出庫履歴: いつ、何が、いくつ入出庫されたかの記録。

- 目的・メリット:

- 過剰在庫・欠品の防止: 正確な在庫量をリアルタイムで把握し、発注点管理や需要予測と連携することで、在庫の最適化を図ります。

- 棚卸し工数の削減: 日々の在庫データが正確であれば、大規模な棚卸しの頻度を減らしたり、時間を短縮したりできます。

- 探索時間の削減: どこに何があるかが明確になるため、ピッキング時の「探すムダ」がなくなります。

- 実現方法の例:

- WMS(倉庫管理システム)やERP(統合基幹業務システム)の導入。

- バーコードやRFIDを用いた在庫管理。

- 重量センサーやカメラ(画像認識)を用いて残量を自動で計測。

作業員の動き・労務状況

作業員の動きの中には、多くの改善のヒントが隠されています。また、従業員の安全確保や働きやすい環境づくりの観点からも、労務状況の見える化は重要です。

- 見える化する情報:

- 作業時間: 各作業にどれくらいの時間がかかっているか(標準時間と実績時間の比較)。

- 動線: 作業員が工場内をどのように移動しているかの軌跡。

- 作業負荷: 特定の作業員に負荷が集中していないか。

- 目的・メリット:

- 作業効率の改善: 動線分析によって非効率なレイアウトや不要な移動を発見し、改善します。作業時間分析によって、標準時間を設定し、生産計画の精度を高めます。

- 安全性の向上: 危険エリアへの立ち入りや、不安全な作業姿勢を検知して警告することで、労働災害を未然に防ぎます。

- 適正な人員配置: 各作業員のスキルや負荷状況を可視化し、最適な人員配置を実現します。

- 実現方法の例:

- ビーコンやUWB(超広帯域無線)タグを作業員に携帯してもらい、位置情報を取得。

- カメラ映像をAIで解析し、作業員の動きや姿勢を分析(骨格検知など)。

- ストップウォッチやスマートフォンアプリによる作業時間計測(インダストリアル・エンジニアリング)。

エネルギー使用量

SDGsやカーボンニュートラルへの関心の高まりを受け、省エネはコスト削減だけでなく、企業の社会的責任としても重要性を増しています。効果的な省エネ活動のためには、まずエネルギー使用状況の見える化が第一歩となります。

- 見える化する情報:

- エネルギー使用量: 電力、ガス、水、エアーなどの使用量を、工場全体だけでなく、ライン別、設備別、時間帯別に把握。

- 待機電力: 設備が稼働していない時間帯の電力消費量。

- 目的・メリット:

- 省エネ・コスト削減: エネルギーを大量に消費している設備や工程を特定し、具体的な削減策(インバータ導入、エア漏れ対策、断熱強化など)を検討・実施します。

- 環境負荷の低減: CO2排出量を算出し、削減目標の達成度を管理します。

- 実現方法の例:

- 分電盤や設備ごとにスマートメーターや電力センサーを設置。

- BEMS/FEMS(ビル/工場向けエネルギー管理システム)の導入。

これらの対象領域の中から、自社の課題解決に最も貢献するものは何かを考え、優先順位をつけて取り組むことが、見える化を成功に導く重要なポイントです。

製造業の見える化で実現できること20選

「見える化」を導入することで、具体的にどのようなことが可能になるのでしょうか。ここでは、生産管理、設備保全、品質管理、コスト削減、人材育成など、様々な側面から「見える化」によって実現できることを20の事例として具体的に紹介します。

① 生産計画と実績の差異をリアルタイムで把握

生産管理モニターに、計画数と現在の実績数が並べて表示され、その差がグラフや数値で一目瞭然になります。遅れが発生している場合は赤く表示されるなど、異常を直感的に察知でき、すぐさま原因調査や応援要請といった対策を打てます。

② 設備ごとの稼働状況を正確に監視

工場内のすべての主要な設備が「稼働中」「停止中」「段取り中」「異常停止」といったステータスごとに色分けされ、一覧表示されます。これにより、どの設備が遊休状態になっているか、どの設備にトラブルが多発しているかを即座に把握できます。

③ 設備の停止要因(チョコ停)を即座に特定・分析

設備が停止した際に、作業者がタブレットで停止理由(例:製品詰まり、センサーエラー)を選択・入力するだけで、停止要因と時間が自動で集計されます。これにより、「どの要因での停止が最も多いか」をパレート図などで分析し、的を絞った改善活動が行えます。

④ 設備の異常を早期に検知し、予知保全を実現

モーターの振動や温度、電流値などをセンサーで常時監視し、通常とは異なるパターン(異常な振動、急な温度上昇など)をAIが検知します。故障が発生する前にアラートを発し、計画的に部品交換やメンテナンスを行う「予知保全」が可能になり、突発的なライン停止を未然に防ぎます。

⑤ 不良品の発生箇所と原因を迅速に特定

検査工程で不良品が発見された際、その製品のシリアルナンバーを読み取るだけで、いつ、どのラインの、どの設備で、どのような製造条件(温度、圧力など)で加工されたかの情報が瞬時に呼び出せます。これにより、不良原因の特定にかかる時間が劇的に短縮されます。

⑥ 検査データを自動で記録・管理

ノギスやマイクロメータといった測定器とシステムをBluetoothで連携させ、測定値を自動で取り込んだり、画像検査装置の結果を自動でデータベースに保存したりします。これにより、手書きによる記録ミスや転記ミスがなくなり、データの信頼性が向上します。

⑦ 原材料から製品までのトレーサビリティを確保

受け入れた原材料のロット番号、それを投入した製造ライン、組み付けた部品のシリアルナンバー、そして完成した製品の出荷先まで、すべての情報が紐づけられます。万が一の不具合発生時にも、影響範囲を正確に特定し、迅速なリコール対応などが可能になります。

⑧ 各工程の仕掛品在庫を最適化

各工程の入口と出口にセンサーを設置し、そこを通過する製品の数をカウントすることで、工程間の仕掛品量をリアルタイムで把握します。仕掛品が一定量を超えたら前工程の生産を一時的に停止させるなど、ライン全体の流れをスムーズにし、仕掛品在庫を最小化します。

⑨ 部品や資材の在庫量をリアルタイムで管理

部品棚に重量センサーを設置し、部品が減るとその重さの変化を検知して、リアルタイムで在庫数を更新します。在庫があらかじめ設定した発注点を下回ると、自動で購買部門に発注依頼が送信される仕組みも構築できます。

⑩ 過剰在庫・欠品を防止

過去の出荷実績データや将来の販売予測に基づき、AIが品目ごとの最適な在庫量を算出します。これにより、勘や経験に頼った発注業務から脱却し、キャッシュフローを圧迫する過剰在庫や、機会損失につながる欠品のリスクを低減します。

⑪ エネルギー使用量を工程別・設備別に把握

工場全体の電力使用量だけでなく、ラインごと、主要な設備ごとに電力センサーを取り付け、どこでどれだけの電力が使われているかを詳細に可視化します。これにより、「どの設備が最も電力を消費しているか」が明確になります。

⑫ 無駄な電力消費を特定し、省エネを推進

設備の稼働状況データと電力使用量データを重ね合わせることで、設備が動いていないにもかかわらず消費されている待機電力(ムダな電力)を特定できます。コンプレッサーのエア漏れなども、稼働時間外の電力消費パターンから発見できます。

⑬ 作業員の動線を分析し、非効率な動きを改善

作業員にビーコンを持たせ、工場内に設置した受信機でその位置情報を取得します。取得したデータをヒートマップで表示すると、頻繁に通る動線や、逆に行き来が少ないエリアが可視化され、工場レイアウトや部品棚の配置を見直す際の客観的なデータとして活用できます。

⑭ 作業ごとの工数を正確に把握し、人員配置を最適化

作業員がタブレットで作業の開始・終了をタップするだけで、各作業にかかった時間が正確に記録されます。これにより、製品ごとの標準工数をより正確に設定でき、精度の高い生産計画や原価計算、そして負荷に応じた適正な人員配置が可能になります。

⑮ 熟練技術者のノウハウを映像やデータで記録

熟練技術者の手元や目線をウェアラブルカメラで撮影し、その作業映像を記録します。同時に、その時の設備の設定値や加工データも記録することで、「なぜそのタイミングでその操作をするのか」といった暗黙知を、映像とデータを組み合わせた「形式知」として蓄積できます。

⑯ デジタルマニュアルで新人教育を効率化

蓄積した映像やデータを基に、タブレットで見られる動画マニュアルや、ARグラスで現実の設備に作業指示を重ねて表示するARマニュアルを作成します。これにより、新人が指導者なしでも自分のペースで学習を進められ、教育コストの削減と習熟期間の短縮を実現します。

⑰ 遠隔地から現場の状況を把握し、指示を出す

管理者がオフィスや出張先からでも、PCやスマートフォンを通じて工場の生産状況や設備の稼働データをリアルタイムで確認できます。現場のカメラ映像を見ながら、現地の作業員に的確な指示を出すことも可能です。

⑱ ペーパーレス化による報告業務の削減

これまで紙で作成・提出・保管していた作業日報や検査成績書、点検チェックシートなどをすべて電子化します。これにより、報告書作成のための時間や、紙の印刷・保管コストが削減されるだけでなく、入力されたデータが即座に集計・分析に活用できます。

⑲ 複数拠点の生産状況を一元管理

国内・海外に複数の生産拠点がある場合でも、各拠点の生産実績や設備稼働率、品質データなどをクラウド上のダッシュボードに集約し、本社で一元的にモニタリングできます。これにより、拠点間の比較分析や、会社全体での生産最適化が可能になります。

⑳ 蓄積されたデータに基づき、将来の需要を予測

過去数年分の受注・出荷データや、季節変動、市場トレンドといった外部要因のデータをAIに学習させることで、数ヶ月先の製品需要を高い精度で予測します。この需要予測に基づき、生産計画や人員計画、原材料の調達計画を立てることで、経営の効率化を図ります。

製造業の見える化を成功させる5つのポイント

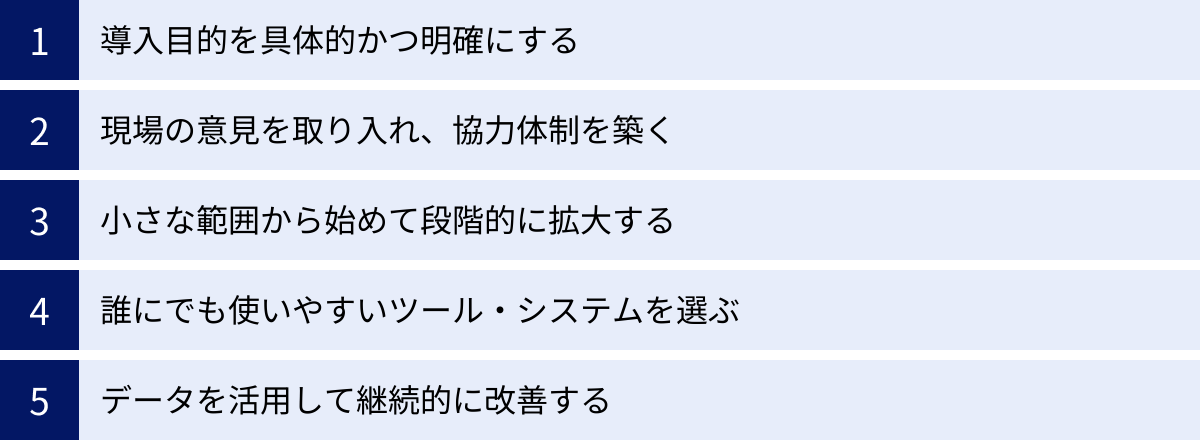

「見える化」は、ツールを導入すれば自動的に成功するものではありません。技術的な側面だけでなく、組織的な取り組みが不可欠です。ここでは、多くの企業が見落としがちな、見える化を成功に導くための5つの重要なポイントを解説します。

① 導入目的を具体的かつ明確にする

なぜ「見える化」を行うのか。この問いに対する答えが、プロジェクトの成否を分けます。「生産性を向上させたい」「コストを削減したい」といった漠然としたスローガンだけでは不十分です。誰が、何を、いつまでに、どれくらい改善するのかを、具体的な数値目標(KPI)として設定することが極めて重要です。

- 悪い例:「工場の生産性を上げるために見える化を導入する」

- 良い例:「Aラインのボトルネックを解消するため、各工程のサイクルタイムと仕掛品量を見える化し、3ヶ月後までにライン全体の生産量を10%向上させる」

目的が具体的であればあるほど、以下のようなメリットが生まれます。

- やるべきことが明確になる: 何を達成すべきかが分かっていれば、そのために「どのデータを見るべきか」「どのツールが必要か」といった手段を合理的に選択できます。

- 関係者の目線が揃う: 経営層、管理者、現場作業員など、関わるすべての人が同じ目標に向かって協力しやすくなります。

- 効果測定が容易になる: 導入後に「生産量が10%向上したか」を測定することで、投資対効果を客観的に評価し、次のステップへの改善や展開の判断材料とすることができます。

この目的設定は、経営層がトップダウンで決定するだけでなく、現場の課題感をヒアリングしながら、ボトムアップの意見も取り入れて設定することが、より実効性の高いものにするためのコツです。

② 現場の意見を取り入れ、協力体制を築く

「見える化」システムの主役は、実際にそれを利用して日々の業務を行う現場の従業員です。彼らの協力なくして、見える化の成功はあり得ません。しかし、現場からは「監視されるようで嫌だ」「新しいことを覚えるのが面倒だ」といった抵抗感が生まれやすいのも事実です。

こうした抵抗感を乗り越え、積極的な協力を得るためには、計画段階から現場を巻き込むことが不可欠です。

- 課題の共有: なぜ見える化が必要なのか、会社が今どのような課題を抱えているのかを丁寧に説明し、危機感や目的意識を共有します。

- 意見の聴取: 「どんな情報が見えれば仕事がしやすくなるか」「どんな表示方法なら分かりやすいか」といった現場の意見やアイデアを積極的にヒアリングし、システム設計に反映させます。自分たちの声が反映されたシステムであれば、愛着を持って使ってもらえます。

- メリットの提示: 見える化が導入されることで、「面倒な手書きの報告書がなくなる」「トラブルの原因がすぐ分かるようになる」といった、現場の従業員にとっての具体的なメリットを明確に伝えることも重要です。監視ツールではなく、自分たちの仕事を楽にしてくれる支援ツールであるという認識を広めることが大切です。

トップダウンの号令だけで強引に進めるのではなく、現場との対話を重ね、一緒に作り上げていく姿勢が、全社的な協力体制を築くための鍵となります。

③ 小さな範囲から始めて段階的に拡大する(スモールスタート)

いきなり工場全体の見える化を目指すのは、リスクが高く、失敗する可能性も高まります。予算も大きくなり、関係者も増えるため、計画の修正や意思決定に時間がかかります。そこでおすすめなのが、特定のラインや工程、特定の課題に絞って小さく始める「スモールスタート」というアプローチです。

- 対象の選定: 最も課題が大きく、改善効果が出やすいと思われるモデルラインや、現場の協力が得やすい工程などを最初の対象として選びます。

- 効果の検証: スモールスタートで導入し、まずはそこでPDCAサイクル(後述)を回します。目的とした効果(例:チョコ停の削減)が本当に出るのか、システムは使いやすいか、運用上の問題はないかなどを検証します。

- 成功体験の共有と横展開: 小さな成功体験を積み重ね、その成果を社内で共有することで、「見える化は本当に効果がある」という認識が広がります。この成功事例をモデルケースとして、他のラインや工場へと段階的に展開していくことで、全社的な導入をスムーズに進めることができます。

スモールスタートは、初期投資を抑え、失敗のリスクを最小限にしながら、自社に最適な見える化の形を見つけ出していくための賢明な戦略です。

④ 誰にでも使いやすいツール・システムを選ぶ

どんなに高機能なシステムを導入しても、現場の従業員が使いこなせなければ意味がありません。特に、ITに不慣れな従業員や高齢の作業員、外国人労働者などもいる製造現場では、誰にとっても直感的で分かりやすいこと(ユーザビリティ)が、ツールの選定において非常に重要な基準となります。

- シンプルな画面設計: 情報を詰め込みすぎず、本当に必要な情報だけを、大きな文字や色分け、グラフなどを使って分かりやすく表示する画面(ダッシュボード)を設計します。

- 簡単な操作性: マウス操作だけでなく、タッチパネルでの操作に対応しているか。データの入力はバーコードリーダーやプルダウンメニューで簡単にできるか、といった点をチェックします。

- 柔軟性と拡張性: 最初はシンプルに始めても、将来的に他のデータ(品質データ、エネルギーデータなど)も連携させたくなるかもしれません。将来的な拡張が可能かどうかも考慮しておくと良いでしょう。

- サポート体制: 導入時だけでなく、運用開始後にトラブルが発生した際や、操作方法で分からないことがあった場合に、迅速に対応してくれるサポート体制が整っているかも重要な選定ポイントです。

ツールのデモ版を実際に現場の従業員に触ってもらったり、複数のツールを比較検討したりして、自社の従業員のITリテラシーや業務内容に最も合ったツールを慎重に選びましょう。

⑤ データを活用して継続的に改善する(PDCA)

「見える化」は、システムを導入して終わりではありません。むしろ、導入してからが本当のスタートです。 見える化によって得られたデータを活用し、継続的に改善活動を回していく「PDCAサイクル」の文化を組織に根付かせることが、最大の成功ポイントです。

- Plan(計画): 明確にした目的(KPI)に基づき、具体的な改善計画を立てる。「チョコ停の原因No.1であるA部品の詰まりを解消するため、センサーの感度を調整する」など。

- Do(実行): 計画に沿って改善策を実行する。

- Check(評価): 見える化システムを使って、施策の効果を客観的なデータで評価する。「施策実行後、A部品詰まりによる停止時間は、前月比で30%削減されたか?」

- Act(改善): 評価結果を基に、次のアクションを考える。「効果があったので、他のラインにも展開する」「効果が不十分だったので、別の対策を検討する」

このPDCAサイクルを、日次、週次、月次といった単位で継続的に回していく仕組み(定例会議など)を作ることが重要です。データという共通言語があることで、議論は具体的かつ建設的になります。「見える化」は、このPDCAサイクルを高速で回すための強力なエンジンなのです。

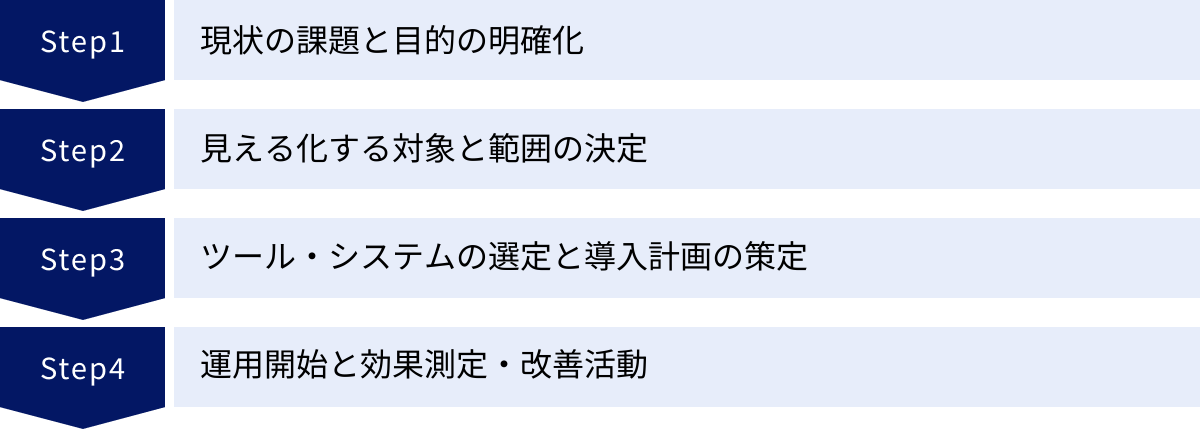

製造業の見える化を進める4つのステップ

実際に製造業で「見える化」を導入する場合、どのような手順で進めていけば良いのでしょうか。ここでは、計画から運用・改善までを4つの具体的なステップに分けて解説します。このステップに沿って進めることで、手戻りが少なく、効果的な導入が可能になります。

① 現状の課題と目的の明確化

すべての始まりは、自社の「現在地」を正しく認識することです。まず、現場で何が問題となっているのか、どのような課題があるのかを洗い出します。

- 課題の洗い出し(As-Is分析):

- 現場ヒアリング: 経営層から管理者、そして現場の第一線で働く作業員まで、幅広い層から話を聞きます。「何に困っているか」「どこにムダがあると感じるか」「どんな情報があればもっと仕事がしやすくなるか」など、生の声を集めることが重要です。

- データ分析: 既存のデータ(生産日報、不良記録、稼働記録など)を分析し、数値的な裏付けを取ります。例えば、「不良率が高いと言われているが、具体的にどの製品で、どの工程で多く発生しているのか」を明らかにします。

- 現場観察: 実際に工場内を歩き、自分の目で作業の様子やモノの流れ、設備の動きを観察します(三現主義:現場・現物・現実)。思いもよらない問題点や改善のヒントが見つかることもあります。

- 目的の明確化(To-Be設定):

- 洗い出した課題の中から、最も解決インパクトが大きい、あるいは緊急性が高いものを優先順位付けします。

- その課題を解決した「あるべき姿(To-Be)」を定義し、「見える化を成功させる5つのポイント」で述べたように、具体的な数値目標(KPI)を設定します。例えば、「現状、日報作成に1人あたり毎日30分かかっている」という課題に対し、「日報を電子化し、入力時間を5分に短縮する」といった目標を立てます。

この最初のステップを丁寧に行うことが、プロジェクト全体の方向性を決定づけるため、最も重要です。

② 見える化する対象と範囲の決定

目的が明確になったら、次はその目的を達成するために「何を」「どこまで」見える化するのかを具体的に決定します。

- 対象データの選定: 設定したKPIを測定・改善するために、どのデータが必要かを考えます。例えば、「設備の稼働率を向上させる」という目的であれば、「設備の稼働/停止信号」「停止理由」「生産個数」といったデータが必要になります。不必要なデータまで集めようとするとコストと手間が増えるため、目的達成に必要最小限のデータは何かを見極めることが重要です。

- 対象範囲の決定(スモールスタート): 最初から工場全体を対象にするのではなく、まずは限定した範囲で始める「スモールスタート」を計画します。

- 課題が明確なライン: 最も問題が多く、改善効果を実感しやすいライン。

- 協力的な現場: 新しい取り組みに前向きで、協力が得やすい部署やチーム。

- 代表的な工程: 他の製品にも応用できるような、標準的な生産工程。

これらの候補の中から、最初のパイロット導入の範囲を決定します。この範囲で成功モデルを確立し、徐々に横展開していく計画を立てます。

③ ツール・システムの選定と導入計画の策定

見える化の対象と範囲が決まったら、それを実現するための具体的なツールやシステムを選定し、詳細な導入計画を立てます。

- 要件定義:

- 機能要件: 目的を達成するために、システムにどのような機能が必要か(リアルタイム監視、アラート機能、帳票出力など)をリストアップします。

- 非機能要件: 性能(レスポンス速度)、セキュリティ、使いやすさ(UI/UX)、既存システム(生産管理システムなど)との連携の可否などを定義します。

- 予算とスケジュールの設定: 投資可能な予算の上限と、いつまでに導入を完了させたいかの目標スケジュールを明確にします。

- ツール・システムの選定:

- 要件定義書を基に、複数のベンダーや製品を比較検討します。

- 製品のデモンストレーションを見たり、トライアル版を試用したりして、実際の使用感を確かめます。特に、現場の担当者にも評価してもらうことが重要です。

- 導入実績やサポート体制も重要な選定基準となります。

- 導入計画の策定:

- 選定したツールを導入するための詳細なタスクとスケジュール(WBS: Work Breakdown Structure)を作成します。

- センサーの設置工事、ネットワークの敷設、ソフトウェアのインストールと設定、既存システムとの連携開発など、具体的な作業内容と担当者、期限を決めます。

- 導入プロジェクトを推進するための体制(プロジェクトマネージャー、各部門の担当者など)を明確にします。

④ 運用開始と効果測定・改善活動

システムの導入が完了したら、いよいよ運用を開始します。しかし、導入して終わりではなく、ここからが本番です。

- 運用準備とトレーニング:

- 運用ルールの策定: 「データは誰が、いつ入力するのか」「アラートが発生したら、誰が、どのように対応するのか」といった、具体的な運用ルールを整備し、関係者全員に周知徹底します。

- 従業員へのトレーニング: システムの操作方法や運用ルールについて、現場の従業員を対象とした研修会を実施します。

- 運用開始と効果測定:

- 計画通りに運用を開始し、ステップ①で設定したKPIがどのように変化しているかを定期的に測定・記録します。

- 最初は思うようにデータが取れなかったり、現場が混乱したりすることもあります。問題が発生した場合は、迅速に原因を調査し、対策を講じます。

- 改善活動(PDCAサイクルの実践):

- 収集したデータを基に、定期的に改善会議を開きます。

- データから見えてきた問題点について、「なぜそうなっているのか」を深掘りし、具体的な改善策を立案(Plan)し、実行(Do)します。

- そして、その結果を再びデータで評価(Check)し、次の改善(Act)に繋げます。

- このPDCAサイクルを粘り強く回し続けることが、見える化の成果を最大化する鍵となります。

これらの4つのステップを着実に実行することで、製造現場の「見える化」は単なるIT導入プロジェクトではなく、企業の競争力を高める継続的な改善活動として定着していくでしょう。

製造業の見える化におすすめのツール・システム5選

製造業の「見える化」を実現するためには、様々なツールやシステムが存在します。ここでは、それぞれ特徴の異なる代表的なツール・システムを5つ紹介します。自社の目的や課題、予算に合わせて、最適なツールを選ぶ際の参考にしてください。

| ツール・システム名 | 提供企業 | 特徴 |

|---|---|---|

| i-Reporter | 株式会社シムトップス | 現場帳票のペーパーレス化に特化。手書きの紙帳票をそのままタブレットアプリの入力フォームにできる。 |

| CONPROSYS | 株式会社コンテック | PLCやセンサーからのデータ収集に強いIoTプラットフォーム。ハードからクラウドまでワンストップで提供。 |

| FA-Panel | 株式会社FAプロダクツ | 工場のあらゆるデータを一元管理・可視化するパッケージ。カスタマイズ性が高く、幅広いニーズに対応。 |

| MotionBoard | ウイングアーク1st株式会社 | 国内シェアの高いBIダッシュボード。様々なデータを連携させ、多彩なグラフで高度な可視化・分析が可能。 |

| mcframe | 東洋ビジネスエンジニアリング株式会社 | 生産管理、販売、原価などを統合したERP/SCMパッケージ。製造業の基幹業務全体の見える化を実現。 |

① i-Reporter(株式会社シムトップス)

i-Reporterは、製造現場や保守・点検業務で使われている、あらゆる紙の帳票を電子化するためのツールです。これまで手書きで行っていた作業日報、品質検査表、設備点検チェックシートなどを、使い慣れたExcelで作成した帳票レイアウトをそのまま活かして、タブレットやスマートフォンの入力フォームに変換できます。

現場の作業員は、直感的な操作でデータの入力や写真の貼り付け、手書きサインなどを行えます。入力されたデータは即座にサーバーに保存され、ペーパーレス化による業務効率化、データ入力・転記ミスの撲滅、リアルタイムな情報共有を実現します。特に、「紙の文化」が根強い現場でも、見た目が変わらないため導入の抵抗が少ないという大きなメリットがあります。まずは報告業務のデジタル化からスモールスタートしたい企業におすすめです。

参照:株式会社シムトップス公式サイト

② CONPROSYS(株式会社コンテック)

CONPROSYSは、FA(ファクトリーオートメーション)機器メーカーであるコンテックが提供する、産業用途に特化したIoTプラットフォームです。最大の特徴は、工場のPLC(シーケンサ)や各種センサー、計測器など、様々なデバイスからのデータ収集を容易にするためのハードウェア(IoTコントローラ、M2Mコントローラ)と、収集したデータをクラウド上で監視・管理するためのソフトウェアをワンストップで提供している点です。

プログラミングの知識がなくても、Webブラウザ上の簡単な設定でデータ収集や遠隔監視の仕組みを構築できます。設備の稼働監視や予知保全、環境監視など、「モノ(設備)」からのデータ収集を中心とした見える化を低コストかつスピーディに始めたい場合に非常に強力な選択肢となります。

参照:株式会社コンテック公式サイト

③ FA-Panel(株式会社FAプロダクツ)

FA-Panelは、工場の生産状況、設備稼働、品質、在庫、エネルギーなど、あらゆるデータを一元的に収集・管理・可視化するための製造業向け情報統合パッケージです。生産管理システム(MES)としての機能も持ち合わせており、工場全体の最適化を目指すことができます。

標準機能で様々なデータソースとの連携が可能ですが、顧客の個別の要望に応じた柔軟なカスタマイズに対応できる点も特徴です。どの設備がどれだけ動いているかといった「稼働の見える化」から、何をどれだけ作ったかという「生産の見える化」、そしてそれらをどう改善していくかという分析機能まで、工場全体の幅広い見える化ニーズにワンパッケージで応えることを目指しています。

参照:株式会社FAプロダクツ公式サイト

④ MotionBoard(ウイングアーク1st株式会社)

MotionBoardは、企業内に散在する様々なデータを集約し、豊富なチャートやマップ機能を用いて、リアルタイムに可視化・分析するためのBI(ビジネスインテリジェンス)ダッシュボードツールです。製造業に特化した製品ではありませんが、その高い表現力と柔軟性から、多くの製造業で導入されています。

生産管理システム、販売管理システム、Excelファイル、各種データベースなど、あらゆるデータソースに接続し、それらのデータを組み合わせた経営ダッシュボードや工場管理ダッシュボードを自由に作成できます。例えば、生産実績と販売実績、在庫データを一つの画面で俯瞰し、経営判断に役立てるといった使い方が可能です。データを多角的に分析し、より高度な意思決定を行いたい場合に最適なツールです。

参照:ウイングアーク1st株式会社公式サイト

⑤ mcframe(東洋ビジネスエンジニアリング株式会社)

mcframeは、製造業に特化して開発されたERP(統合基幹業務システム)/SCM(サプライチェーンマネジメント)パッケージです。生産管理、販売管理、購買管理、在庫管理、原価管理といった製造業の基幹となる業務プロセス全体をカバーし、情報を一元管理することで、業務の効率化と経営の見える化を実現します。

組立加工、プロセス製造など、様々な生産形態に対応した豊富な機能群を持ち、詳細な原価計算や精度の高い生産計画立案が可能です。単に現場の状況を見るだけでなく、サプライチェーン全体や経営管理のレベルまで含めた、全社的な見える化と業務プロセスの標準化・最適化を目指す企業に適しています。導入には相応の投資と期間が必要ですが、経営基盤そのものを強化する効果が期待できます。

参照:東洋ビジネスエンジニアリング株式会社公式サイト